JB/T 6315-1992

基本信息

标准号: JB/T 6315-1992

中文名称:汽轮机焊接工艺评定

标准类别:机械行业标准(JB)

英文名称: Steam turbine welding procedure qualification

标准状态:现行

发布日期:1992-06-26

实施日期:1993-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:7022341

标准分类号

中标分类号:电工>>发电用动力设备>>K54汽轮机及其辅助设备

关联标准

出版信息

出版社:机械工业出版社

页数:21页

标准价格:19.0 元

出版日期:1993-01-01

相关单位信息

起草人:刘长江、邵富宝

起草单位:哈尔滨汽轮机厂、上海发电设备成套设计研究所

归口单位:上海发电设备成套设计研究所

提出单位:上海发电设备成套设计研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了沐轮机重要焊接结构制造前进行焊接工艺评定的方法。通过评定试件的焊接试验,检测焊接接头的性能是否满足产品的设计要求,对拟定的焊接工艺进行验证。本标准适用于汽轮机重要焊接结构(除给水加热外)制造中的气焊、手工电弧焊、埋弧焊、熔化极气体保护焊‘钨极惰性气体保护焊、电渣焊、堆焊和螺柱焊的焊接工艺评定. JB/T 6315-1992 汽轮机焊接工艺评定 JB/T6315-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

汽轮机焊接工艺评定

1主题内容与适用范围

JB/T6315-92

本标准规定了汽轮机重要焊接结构制造前进行焊接工艺评定的方法。通过评定试件的焊接试验,检测焊接接头的性能是否满足产品的设计要求,对拟定的焊接工艺进行验证。本标准适用于汽轮机重要焊接结构(除给水加热外)制造中的气焊、手工电弧焊、埋弧焊、熔化极气体保护焊、钨极情性气体保护焊、电渣焊、堆焊和螺柱焊的焊接工艺评定。2引用标准

GB2651

JB1152

JB3965

GB2653

GB2649

GB3323

JB3144

GB2650

GB2106

ZBY230

3评定规则

3.1焊工

钢制压力容器

焊接接头拉伸试验法

锅炉钢制压力容器对接焊缝超声波探伤钢制压力容器磁粉探伤

焊接接头弯曲及压扁试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

钢的低倍组织及缺陷酸蚀试验法钢铁及合金化学分析方法

金属显微组织检验法

焊接接头机械性能试验取样法

钢熔化焊对接接头射线照相和质量分级锅炉大口径管座角焊缝超声波探伤焊按接头冲击试验法

金属夏比(V型缺口)冲击试验方法A型脉冲反射式超声波探伤仪通用技术条件焊接工艺评定的试件应由熟炼焊工施焊。3.2设备和仪器仪表

焊接工艺评定所用的设备和检测仪器仪表,应处在正常工作状态,并应定期进行检查和标定。3.3试件

3.3.1焊接工艺评定用试件的材料、坡口形式、焊接材料、焊接设备及工艺条件应根据所代表的产品进行选用。

3.3.2试件的尺寸和数量应满足制备力学性能、金相检验和化学成分分析等试样的要求。3.3.3试件焊成后,应对焊缝进行外观检查和无报探伤,检查合格后方可取样。若有焊后热处理要求时,该热处理应在无损探伤前进行。机械电子工业部1992—06-26批准1993—01—01实施

JB/T631592

3.3.4对焊接工艺评定试件上的焊缝不允许修正。3.3.5试件上截取试样应按本标准5.2条规定。3.4焊接方法和组合焊接

3.4.1经评定合格的焊接工艺仅适用于评定时所用的焊接方法。3.4.2在同一条焊缝的焊接工艺使用多种焊接方法(或焊接工艺)时,焊接工艺评定可按每种焊接方法(或焊接工艺)分别进行评定,也可使用多种焊接方法(或焊按工艺)组合评定。3.4.3采用组合焊接评定时,应按试件厚度确定工件最大的厚度适用范围。3.4.4经评定合格的组合焊接工艺,可以取消其中任一种或几种焊接方法(或焊接工艺),也可以单独使用其中任一种焊接方法,但应保证剩余的每一种焊接方法(或焊接工艺)所焊得的熔敷金属厚度都应在各自的评定的厚度适用范围内。3.4.5组合焊接时,对根部熔敷金属(包括打底或封底焊道)的焊接工艺评定,若单独进行,则采用厚度不小于13mm的对接焊缝试件。3.5焊缝型式和焊接接头

3.5.1焊缝型式包括对接焊缝、角焊缝、堆焊焊缝和螺柱焊缝。3.5.2对接焊缝分为对接接头对接焊缝和T型接头对接焊缝(见附录A中图A1、图A2)3.5.3角焊缝指不要求全焊透的各种接头角焊缝(见附录A中图A3)。3.5.4堆焊焊缝包括耐磨堆焊层和耐蚀堆焊层两种(见附件A中图A4)。3.5.5螺柱焊焊缝指要求承受载荷的螺柱焊焊缝。3.6焊接位置

评定时采用的焊接位置称为评定用位置。评定用位置型式和代号按附录B。3.7评定参数

3.7.1焊接工艺评定参数接其对焊接接头的力学性能影响程度不同,分为重要参数、附加重要参数和非重要参数。

3.7.2重要参数是指影响焊接接头的力学性能(不包括冲击韧性)的焊接条件。3.7.3附加重要参数是指影响焊接接头冲击韧性的焊接条件。3.7.4非重要参数是指不影响焊接接头力学性能的焊接条件。3.7.5同一评定参数对某一焊接方法或焊接工艺是重要参数,而对另一焊接方法或焊接工艺可以品重要参数,也可以是非重要参数。3.8必须评定和重新评定。

3.8.1属于下列情况之-的工件,必须进行焊接工艺评定。3.8.1.1承压承载的工件及其非承压承载工件连接的。3.8.1.2首次应用新材料、新工艺的。3.8.1.3需要焊后用热处理改善性能的。3.8.1.4工艺上需要的。

3.8.2重新评定

改变焊接方法时,应重新评定。3.8.2.1可

重要参数或附加重要参数的变化超过本标准的变化范围时,应重新评定。3.8.2.2

非重要参数变更时,可不必重新评定。3.8.2.3

如果需要将某一没有冲击韧性要求的合格焊接工艺用于焊接有冲击韧性要求的工件,“:3.8.2.4...

原评定时相同的重要参数并增加相应的附加重要参数焊制冲击试验试件,检查合格后即认为该评定合格,不需要重复进行原评定时的各项检查。3.8.2.5如果需要改变某一经评定合格焊接工艺的附加重要参数,可以采用与原评定时相同的和修改后附加重要参数来焊制冲击试验试件,检查合格后即认为该焊接工艺评定合格,不需要56

原评定时的各项检查。

3.9返修和补焊工艺评定

JB/T6315-92

3.9.1要求焊接工艺评定的焊缝后进行返修时,必须采用经评定合格的焊接工艺。3.9.2当属于3.8.1条规定的工件补焊时,必须采用经评定合格的焊接工艺。3.9.3如果采用已评定合格的焊接工艺,且重要参数和附加重要参数的变化均未超出原评定的变化范围,此时返修焊或补焊不需要重新评定。3.10焊接工艺评定报告

3.10.1经评定合格的焊接工艺应编写成焊接工艺评定报告,作为制定产品焊接工艺规程的依据。3.10.2焊接工艺评定报告应由评定负责人员编制,并经质管部门认可和单位主管负责人批准后生效和归档:

焊接工艺评定报告内容和格式可由提出单位按本标准的有关要求自行确定,但必须包括有下列内容:

焊接工艺评定报告编号和日期(包括修订和日期);相应的焊接工艺规程编号;

焊接方法和白动化程度(手工、半自动和自动操作);焊缝形式和坡口形式尺寸;

母材和焊接材料的质保书和复验报告号;评定参数;

施焊技术和操作方法;

评定现场的实际温度和湿度,

检查项目和试验结果(包括各项检查报告编号和试验报告编号);评定结论;

焊工姓名及钢印号;

编制、审批人员签字和日期。

焊接工艺评定报告只适应于提出单位。评定委托

焊接工艺评定应由本单位来完成,其中焊接用试件加工、试样的制备及试样性能试验可委托外单位评定细则

气焊、手工电弧焊、埋弧焊、气体保护焊、电渣焊.1接头形式

.-1.1在其它评定参数相同时,下列焊接按头的焊缝评定可以相互取代:a.

板状对接接头对接焊缝和管状对接接头对接焊缝;对接接头对接焊缝和T型接头对接焊缝(指力学性能)各种开坡口的对接接头对接焊缝。1.1.2下列焊接接头的焊缝评定,必须单独进行:a.

不开坂口的对接接义对接焊缝;各种T型接头对接焊缝(指金相试验);各种T型接头角焊缝(包括管子-管板角焊缝)。1.1.3补焊焊缝评定允许用板状对接接头对接焊缝的评定取代。12母材

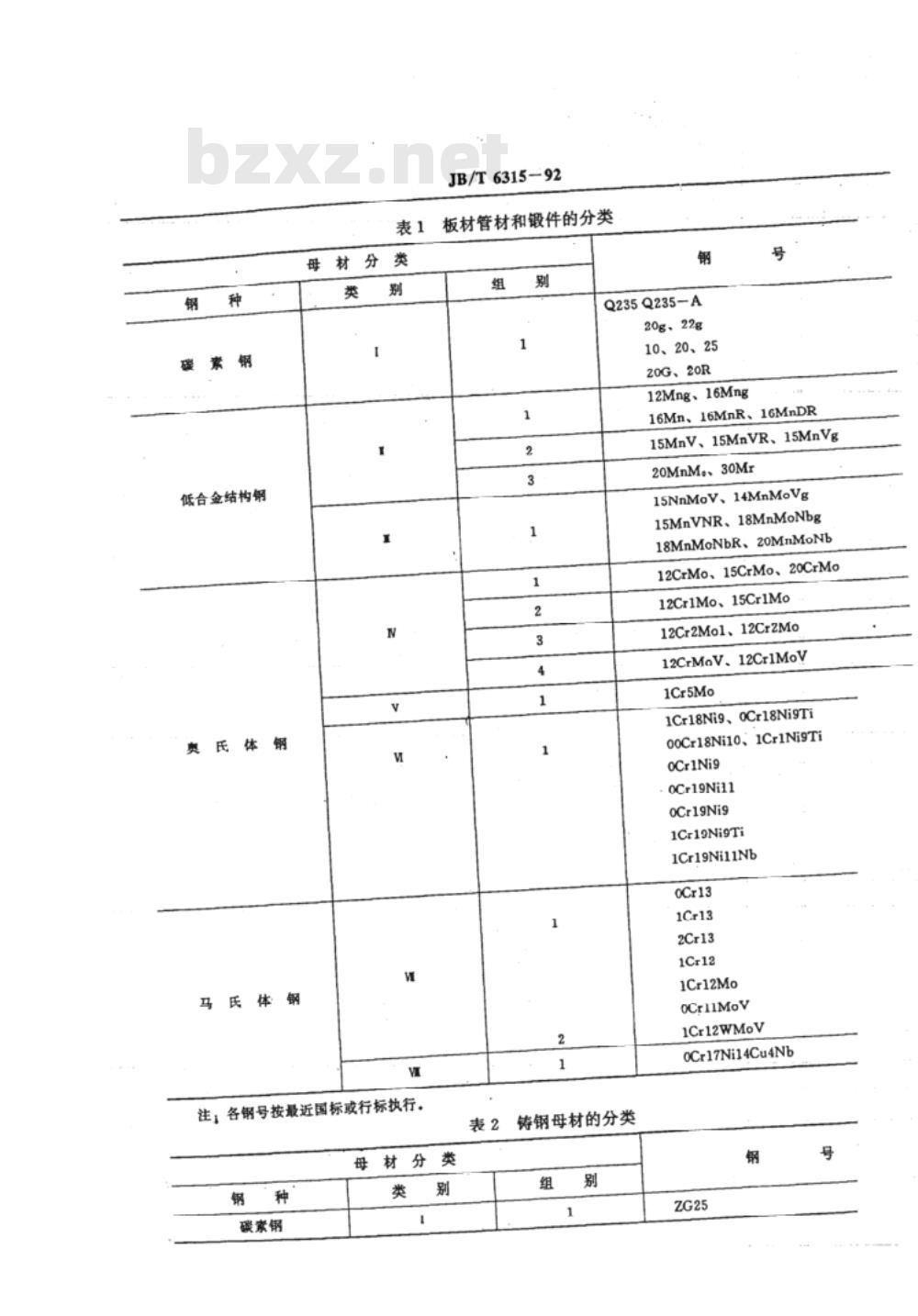

1.2.1板材、管材和锻件的母材分类见表1。铸件与化学成分相同的板材、管材和锻件的评定不能相应按表2规定的母材类别单独评定。57

低合金结构钢

奥氏体

母材分类

注,各钢号按最近国标或行标执行JB/T6315-92

板材管材和锻件的分类

母材分类

碳素锅

Q235Q235-A

20g、22g

10、20、25

20G、20R

12Mng、16Mng

16Mn、16MnR、16MnDR

15MnV、15MnVR、15MnVg

20MnM。、30Mr

15NnMoV、14MnMoVg

15MnVNR、18MnMoNbg

18MnMoNbR、20MnMoNb

12CrMo、15CrMo、20CrMo

12Cr1Mo、15Cr1Mo

12Cr2Mo1、12Cr2Mo

12CrMoV.12Cr1MoV

1Cr5Mo

1Cr18Ni9、0Cr18Ni9Ti

00Cr18Ni10、1Cr1Ni9Ti

oCr1Ni9

oCr19Ni11

OCr19Ni9

1Cr19Ni9Ti

1Cr19Ni11Nb

1Cr12Mo

OCrllMoy

1Cr12WMoV

OCr17Ni14Cu4Nb

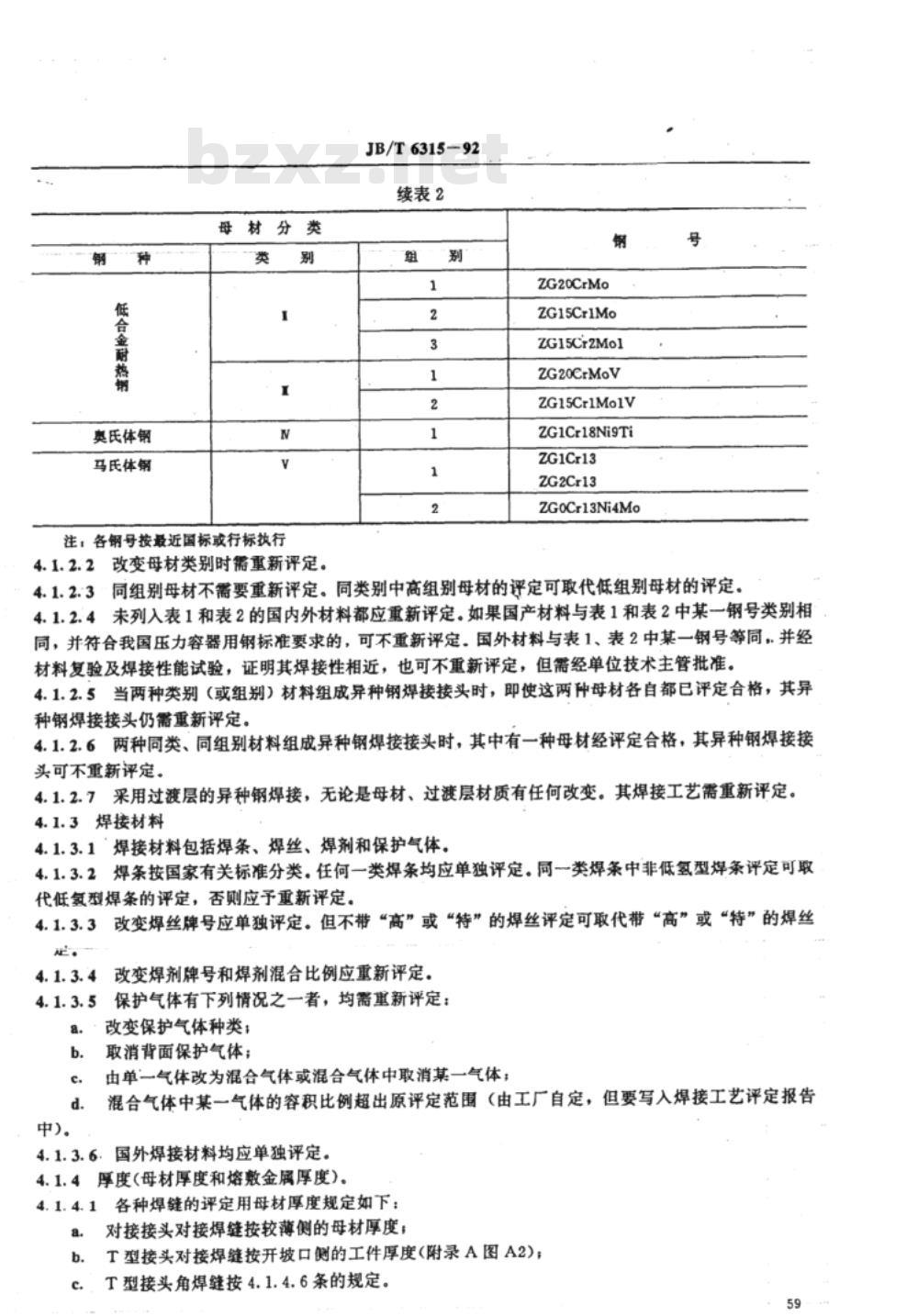

铸钢母材的分类

低合金耐热朝

奥氏体钢

马氏体钢

母材分类

注:各钢号按最近国标或行标执行别

JB/T6315—92

续表2

ZG20CrMo

ZG15Cr1Mo

ZG15Cr2Mo1

ZG20CrMoV

ZG15Cr1Mo1V

ZG1Cr18Ni9Ti

ZG1Cr13

ZG2Cr13

ZG0Cr13Ni4Mo

4.1.2.2改变母材类别时需重新评定。4.1.2.3同组别母材不需要重新评定。同类别中高组别母材的评定可取代低组别母材的评定。4.1.2.4未列入表1和表2的国内外材料都应重新评定。如果国产材料与表1和表2中某一钢号类别相同,并符合我国压力容器用钢标准要求的,可不重新评定。国外材料与表1、表2中某一钢号等同.并经材料复验及焊接性能试验,证明其焊接性相近,也可不重新评定,但需经单位技术主管批准。4.1.2.5当两种类别(或组别)材料组成异种钢焊接接头时,即使这两种母材各自都已评定合格,其异种钢焊接接头仍需重新评定。

4.1.2.6两种同类、同组别材料组成异种钢焊接接头时,其中有一种母材经评定合格,其异种钢焊接接头可不重新评定。

4.1.2.7采用过渡层的异种钢焊接,无论是母材、过渡层材质有任何改变。其焊接工艺需重新评定。4.1.3焊接材料

4.1.3.1焊接材料包括焊条、焊丝、焊剂和保护气体。4.1.3.2焊条按国家有关标准分类。任何一类焊条均应单独评定。同一类焊条中非低氢型焊条评定可取代低氨型焊条的评定,否则应予重新评定。改变焊丝牌号应单独评定。但不带“高”或“特”的焊丝评定可取代带“高”或“特”的焊丝4.1.3.3

中)。

改变焊剂牌号和焊剂混合比例应重新评定。保护气体有下列情况之一者,均需重新评定:改变保护气体种类:

取消背面保护气体;

由单一气体改为混合气体或混合气体中取消某一气体;混合气体中某一气体的容积比例超出原评定范围(由工厂自定,但要写入焊接工艺评定报告4.1.3.6.

国外焊接材料均应单独评定。

厚度(母材厚度和熔敷金属厚度)。4. 1. 4. 1

各种焊缝的评定用母材厚度规定如下:对接接头对接焊缝按较薄侧的母材厚度;T型接头对接焊缝按开坡口侧的工件厚度(附录A图A2);T型接头角焊缝按4.1.4.6条的规定。59

JB/T6315-92

4.1.4.2对接焊缝评定合格后,母材厚度适用范围和熔敷金属厚度适用范围按表3规定。表3

评定后厚度适用范围

母材厚度T

熔敷金属厚度t

1.5≤T<8

1.5≤t<8

最小值

4.1-4.3-属下列之一者,母材厚度适用范围最大值均为1.1T:采用短路过度的熔化极气体保护焊;a.

采用电渣焊的;

采用除气焊外的焊接方法焊接试件需经高于临界温度的焊后热处理的。对于单道焊或多道焊,任一焊道的厚度大于13mm的。mm

最大值

4.1.4.4气焊的厚度适用范围为所用试件的母材厚度。当采用除气焊、电渣焊,短路过度的熔化极气体保护焊外的焊接方法,试件厚度大于4.1.4.5

且用多道焊工艺时,母材厚度适用范围最大值为1.3T(熔敷金属为1.3t)。4.1.4.6T型接头角焊缝评定合格后的厚度适用范围按表3规定。但试件厚度(评定用厚度)定:

板-板角焊缝评定用厚度为腹板厚度(见附录A中图A3(a));管角焊缝评定用厚度为板厚度(见附录A中图A3(b));板角焊缝(包括管子一管板角焊缝)评定用厚度为管壁厚度(见附录A中图A3(板年

管-管角焊缝评定用厚度为支管厚度(见附录A中图A3(d)):4.1.4.7对返修焊、补焊、对接焊缝试件厚度不小于40mm时,评定合格焊接工艺所适用的二d.

大厚度不限。

4.1.5.1按评定用位置(见附录B)施焊,经评定合格的焊接工艺,可用于其它焊接位置。4.1.5焊接位置

4.1.5.2当焊接接头中有冲击韧性要求时,手工电弧焊和溶化极与钨极情性气体保护焊由原为上立焊时,应重新评定。

4.1.6预热温度和层间温度

经评定合格后的焊接工艺,增加或取消预热温度时,应重新评定。4.1.6.2采用预热的焊接工艺,若预热温度下限比原评定时降低50C以上时,应重新评定。4.1.6.1

采用层间温度控制的焊接工艺,且接头对冲击韧性有要求时,这时层间温度上限比4.1.6.3

加50℃以上,应重新评定。

焊后热处理

经评定合格的焊接工艺,增加或取消焊后热处理,应重新评定。4.1.7.1

4.1.7.2焊后热处理的焊接工艺,在下列情况之一时,应重新评定。改变热处理类别(退火、正火、正火十回火、固溶处理、稳定化处理、时效);a

热处理温度超出原评定时的变化范围。保温时间允许将工件在生产中多次热处理合并为一次计算,但不得少于总保温时!b.

则应重新评定。

4.1.8可燃气体

可燃气体种类改变时,应重新评定。4.1.9电特性

JB/T6315-92

4.1.9.1溶化极气体保护焊时,由短路过渡改为非短路过渡或反之,应重新评定。4.1.9.2电渣焊时,电流或电压的变化值超过原评定值的15%,应重新评定。3当焊接按头要求冲击韧性时,有以下情况之一,应重新评定:4.1.9.3

手工电弧焊焊条直径大于6mm;

除气焊和电渣焊外的其它焊接方法,电流种类或极性的改变;b.

焊接线能量超出原评定时的适用范围。c.

4.1.10操作方法

新评定。

电渣焊时,如果电极的摆动幅度、频率或在两端的停留时间超过原评定时的变化范围,应重4.1.10.2

电渣焊时由单丝改为多丝或反之,应重新评定。4.1.10.3焊接接头有冲击韧性要求时,对埋弧焊和气体保护焊有下列情况之一,应重新评定。焊丝或钨极的摆动幅度、频率或在两端的停留时间超出原评定时的变化范围;a.

单面多道焊改为单面单道焊;

单丝焊改为多丝焊或反之;

4.2堆焊

4.2.1母材类别和焊接材料类别的划分和要求,分别按本标准4.1.2和4.1.3的规定。4.2.2.堆焊层厚度适用范围的最小值为所用试件的最小堆焊厚度Tia(见附录A中图A4)。T值可由工厂按产品图样而定,但应列入评定报告内。若堆焊层厚度小于已评定时Ti,应重新评定。4.2.3如果堆焊焊接位置改变,应重新评定。4.2.4预热温度的下限值比原评定时降低50℃以上或层间温度的上限值比原评定时增加50℃以上,均应重新评定。

4.2.5热处理类别改变或热处理时间(含总保温时间)比原评定时增加25%以上,均应重新评定。4.2.6改变电流种类和极性,均应重新评定。4.2.7多层堆焊改为单层堆焊或反之,均应重新评定。4.2.8手工堆焊时,首层焊条直径改变或电流比原评定时增加10%以上,均应重新评定。埋弧焊和气体保护焊进行堆焊时,有下列情况之一,应重新评定;4.2.9

4.2.9.1增加或取消附加填充金属。4.2.9.2改变同一熔池中焊丝根数。4.2.9.3增加或取消焊丝摆动。

4.2.9.4焊丝或附加填充金属的公称截面积变化超出原评定时的变化范围10%以上。线能量或单位长度焊道内熔金属体积比原评定时变化范围上限值增加10%以上。4.2. 9.5

改变组合焊剂比例或混合保护气体配比。4.2.9.6

4.2.9.7取消保护气体或保护气体流量比原评定时变化范围下限值降低10%以上。4.3螺柱焊

4.3.1螺柱材料与母材材料组合改变时,应重新评定。4.3.2接头处的螺柱形状改变或螺柱直径改变,应重新评定。4.3.3改变原评定时的保护气氛或焊接位置,应重新评定。4.3.4预热温度下限值比原评定时降低50℃以上时,应重新评定。4.3.5改变焊后热处理类别时,应重新评定。4.3.6属下列情况之一,应重新评定:4.3.6.1电流种类或极性改变。

JB/T6315-92

4.3.6.2电流和电压分别超出原评定时的变化范围10%以上。4.3.6.3电弧作用时间比原评定时变化士0.1s以上。4.3.6.4焊枪型号改变。bzxz.net

4.3.6.5提升高度比原评定时变化土0.8mm以上。5评定检查和结果判定

5.1检查项目和试样数量

除了产品设计另有要求外,评定试件的检查项目和试件数量应符合本标准的要求。5.1.1对接焊缝的检查项目和试样数量按表4的规定。当对接接头的试件厚度10≤T<20mm时,可用四个侧弯试样取代背弯和面弯试样。并按附录C图C1(b)取代。5.1.1.1T型接头在产品设计有要求时,应增加渗透检查或磁粉探伤以及超声波探伤检查。5.1.1.2T型接头金相检验可选用宏观或宏观加微观检查。对接接头在有要求时,应增加一个金相检查。5.1.1.3T形接头的力学性能试验,可用评定参数(除接头形式外)相同的对接接头的试样进行试验。如果母材与焊缝之间或异种钢焊接两母材之间的弯曲性能相差很大时,可采用纵向弯曲代替横5.1.1.4

向弯曲。

5.1.1.5.异种钢焊接时,焊缝两侧面母材的热影响区均需各取三个冲击韧性试样进行试验。当需要时可进行全焊缝金属拉伸试验时,其试样数量当试件厚度T<70mm时取一个;当试件5.1.1.6

厚度T>70mm时应分上、下二层各取个。表4对接焊缝的检查项目和试样数量评定用度

(试件厚度)

接头形式

对接接头

T形接头

1.5≤T<10

10≤T<20

T≥20

检查项目

拉伸试样

弯曲试样

冲击试样

金相试样

“√”表示有要求,“×”表示没有要求。角焊缝的检查项目和试样按表5规定。如果产品设计有要求时,应增加渗透检查或磁粉探伤检查。@

表5角焊缝的检查项目和试样数量检查项目形

板一板

板一管

管一管

管一板

管子一管板

外观检查

宏观金相检验

金相试样数量

注:①“V\表示有要求,

5.1.3堆焊焊缝的检查项目和试样数量按表6规定。若产品设计有要求时,应增加超声波探伤检查。.62

耐瘤堆焊层

耐腐蚀堆焊层

JB/T6315-92

堆焊层的检查项目和试样数量

注:“V”表示有要求,“×”表示没有要求目

试样数

1.4螺柱焊试件的检查项日包括外观检查、锤击(或折弯)试验和拉脱(或扭转)试验。试样截取和试样备制

1试样截取部位要求

1.1板状试件的试样截取部位按附录C中图C1的规定。当试板厚度不大于30mm时,应采用全板试样;当试件厚度大于30mm时,既可采用单个试样,也可采用全板厚的多个试样。试样数量:度除以30(按四舍五入)。对于后者应将接头全厚度的所有试样组成一组视为一个单个试样。管状试件的试样截取部位按附录C中图C2规定。当外径不大于76mm的管状试件,可采用整伸试验(见附录D中图D1),代替2个拉伸试样的试验。T形接头(包括角焊缝和对接焊缝)试件的试样截取部位按附录C中图C3的规定。管一板及管共件沿管的周围方向四等分,板一板试件废弃两头取中间五等分。作为金相检验试样;均应取自于面。

1.4管子一管板角焊缝试件的试样截取按附录C中图C4的规定。沿纵横向节距和斜向节距的方各取5个截面(每个截面包括两个角焊缝)作为金相检验试样。堆焊焊缝试件的试样截取部位按附录C中图C5的规定。化学成分分析试样和硬度试样应取自度线(见附录A中图A4)附近,但不超过最小厚度线的表面:1.6螺柱焊试件的试样截取部位,由制造厂自行决定。但每个试件所焊的螺柱数目应不少于10个。试样制备

1力学性能试验的取样方法应符合GB2649的规定。制备力学性能试样时,应将试样上的焊缝余高用机械方法除去,使焊缝与母材表面齐平。拉押试样按附录D中图D1、图D2和图D3的规定。a.焊接接头拉伸试样,除整管试样拉伸外,其余管状试件和板状试件按5.2.1的要求。沿板厚取单一,试样厚度a等于板厚;取多个试样时,a等于板厚/试样数量。试样宽度b,对板状试件,6≥mm;对管状试件,外径D>76mm时,b=20mm;外径D≤76mm,b=12mm。d为最大焊缝宽度。h值可按试验机要求而定。

b.全焊缝金属拉伸试样直径d。应按焊缝横截面而取最大值,但不超过20mm。h值按试验机要求4弯曲试样按附录D中图D4和图D5的规定。其中图4说明如下:a.

试样厚度a,对纵横向面弯和背弯试样,当试件厚度T≤20mm时,a为该厚度;试件厚度T;一m时.a为20mm。对侧弯试样,a为10mm。b.试样宽度b,对横向面弯和背弯试样,板状试件b=30mm,管状试件10mm≤b<38mm。对侧试件厚度T<38mm时,6=T,试件厚度T≥38mm时,可分割为宽度相等的数个试样,每个:一20~38mm。对纵向面弯和背弯试样,其宽度6为焊缝宽度加10mm,但不小于30mm。试样长度L,对纵、横向面弯和背弯试样,L=D+2.5d+100mm;对侧弯试样,L=D+105mmc.

为弯轴直径,α-为加工后试样厚度)。d.当试件厚度大于20mm时,横向面弯和背弯可在同一厚度方向截取,试样的受压一面应用机械63

JB/T6315-92

试样上高于母材表面的焊缝部分应用机被方法去除,试样的拉伸面应平齐,且保留焊缝两侧中至加工去除多余部分。

少一侧的母材原始表面。试样拉伸面的菱角应修成半径不大于2mm的圆角。e.

5.2.2.5冲击、金相、硬度、化学成分分析等试样的制备,应按本标准中5.3.3条的规定、5.3合格标准

5.3.1外观检查

5.3.1.1焊缝外形尺寸应符合设计图样和工艺文件的规定,5.3.1.2焊缝及热影响区表面应无裂纹、未溶合、夹渣、气孔和弧坑。焊缝咬边深度不得大于0.5mm,对深度小于0.5mm咬边累计长度不大于焊缝长度20%。5.3.1.3元

堆焊层表面应平整、没有裂纹、气孔和凹陷。5.3.1.4

5.3.2无损探伤

射线探伤方法应按GB3323的规定。射线照相的质量不低于AB级,焊缝质量1级为合格。一般超声波探伤按JB1152的规定,焊缝质量I级为合格。大口径管T形接头对接焊缝超声波5.3.2.1

探伤时,应按JB3144的规定。堆焊层超声波探伤时,探伤仪器应符合ZBY230的要求,并由技术等级5.3.2.2

不低于I级的操作人员进行检验,合格标准堆焊层和熔合面不允许有裂纹,缺陷当量分别小于α1.5mm横孔和10mm平底孔。

5.3.2.3渗透检查按GB150附录渗透探伤的要求,堆焊焊缝不允许有裂纹及任何缺陷显示。5.3.2.4磁粉探伤按JB2651的规定,焊缝质量1级为合格。5.3.3.1拉伸试验按GB228的规定。焊接接头的抗拉强度不低于母材抗拉强度规定值的下限。对异种5.3.3力学性能

钢焊接接头应不低于强度较低一侧母材抗拉强度规定值的下限。全焊缝金属试样的抗拉强度和屈服强度不低于母材规定值的下限。若母材抗拉强度规定值下限大于490MPa,且焊缝金属的届服强度高于母材规定值,则允许焊缝金属抗拉强度比母材规定值下限低19.6MPa。全焊缝金属的伸长率不小于母\5.3.3.2弯曲试验按GB2653的规定。弯曲角度按表7的规定,其拉伸面上不应有长度大于1.5mm的率(8)规定值的80%。

横向(沿试样宽度方向)裂纹或缺陷,或长度大于3mm的纵向(沿试样长度方向)裂纹或缺陷。i.i角开裂不计,但确因夹渣或其它缺陷引起试样角开裂的长度计入评定。对异种钢焊接接头,按强度较高一侧母材的要求。

母材钢种

碳素钢、奥氏体钢

双面焊

其它低合金钢、合金钢

碳素钢、奥氏体钢

单面焊及耐腐蚀堆

其它低合金钢、合金钢

表7弯曲高度

弯轴直径

支点间距离

曲角度

“a”表示试样厚度mm。

5.3.3.3冲击试验按GB2650的规定。冲击试样应采用V型缺口。其形状尺寸、加工和试验方品带

GB2106的规定。三个试样的冲击韧性平均值应不低于母材规定值的下限,且只允许有一个试样性值低于规定值,但不低于规定值的70%。5.3.4.1宏观金相检验按GB226的规定。直接用肉眼进行检查,堆焊层用五倍放大镜进行检查。i5.3.4金相试验

金相检验按YB28的规定。要求用100倍放大镜进行检查。5.3.4.2宏观金相检验焊缝和热影响区不允许有硫松,未熔合、未焊透、裂纹或其它线状缺陷。JB/T631592

5.3.4.3,微观金相检验不允许有过烧组织和率硬性马氏体组织;焊缝和热影响区不允许有裂纹。5.3.5硬度试验按GB231或GB230的规定。三个试样硬度的平均值应不低于产品设计要求的规定值。其中低于规定值的试样只允许一个。5.3.6化学成分分析试验按GB223的规定。取样和分析结果应满足产品设计要求的规定值。5.3.7螺柱焊试验

5.3.7.1锤击试验时,每隔一个螺柱用锤击螺柱上部,直到螺柱上部长度四分之一贴在试板表而,共蔽击五个螺柱。折弯试验时,每隔一个螺柱用套管将螺柱扳过15°后复原。共扳五个螺柱。试验后,每个螺柱焊缝不允许有裂纹。

7.2·拉脱试验时,将锤击(或折弯)试验后余下的五个螺柱用拉力试验机夹住螺柱上部进行拉脱试扭转试验时,用专用工具将螺柱扭转。拉断时的断裂强度或扭矩应满足所拟定的焊接工艺的规定值。附则

各制造厂应视产品特点和实际生产情况,编制本单位焊接工艺评定的实施细则和管理办法。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

汽轮机焊接工艺评定

1主题内容与适用范围

JB/T6315-92

本标准规定了汽轮机重要焊接结构制造前进行焊接工艺评定的方法。通过评定试件的焊接试验,检测焊接接头的性能是否满足产品的设计要求,对拟定的焊接工艺进行验证。本标准适用于汽轮机重要焊接结构(除给水加热外)制造中的气焊、手工电弧焊、埋弧焊、熔化极气体保护焊、钨极情性气体保护焊、电渣焊、堆焊和螺柱焊的焊接工艺评定。2引用标准

GB2651

JB1152

JB3965

GB2653

GB2649

GB3323

JB3144

GB2650

GB2106

ZBY230

3评定规则

3.1焊工

钢制压力容器

焊接接头拉伸试验法

锅炉钢制压力容器对接焊缝超声波探伤钢制压力容器磁粉探伤

焊接接头弯曲及压扁试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

钢的低倍组织及缺陷酸蚀试验法钢铁及合金化学分析方法

金属显微组织检验法

焊接接头机械性能试验取样法

钢熔化焊对接接头射线照相和质量分级锅炉大口径管座角焊缝超声波探伤焊按接头冲击试验法

金属夏比(V型缺口)冲击试验方法A型脉冲反射式超声波探伤仪通用技术条件焊接工艺评定的试件应由熟炼焊工施焊。3.2设备和仪器仪表

焊接工艺评定所用的设备和检测仪器仪表,应处在正常工作状态,并应定期进行检查和标定。3.3试件

3.3.1焊接工艺评定用试件的材料、坡口形式、焊接材料、焊接设备及工艺条件应根据所代表的产品进行选用。

3.3.2试件的尺寸和数量应满足制备力学性能、金相检验和化学成分分析等试样的要求。3.3.3试件焊成后,应对焊缝进行外观检查和无报探伤,检查合格后方可取样。若有焊后热处理要求时,该热处理应在无损探伤前进行。机械电子工业部1992—06-26批准1993—01—01实施

JB/T631592

3.3.4对焊接工艺评定试件上的焊缝不允许修正。3.3.5试件上截取试样应按本标准5.2条规定。3.4焊接方法和组合焊接

3.4.1经评定合格的焊接工艺仅适用于评定时所用的焊接方法。3.4.2在同一条焊缝的焊接工艺使用多种焊接方法(或焊接工艺)时,焊接工艺评定可按每种焊接方法(或焊接工艺)分别进行评定,也可使用多种焊接方法(或焊按工艺)组合评定。3.4.3采用组合焊接评定时,应按试件厚度确定工件最大的厚度适用范围。3.4.4经评定合格的组合焊接工艺,可以取消其中任一种或几种焊接方法(或焊接工艺),也可以单独使用其中任一种焊接方法,但应保证剩余的每一种焊接方法(或焊接工艺)所焊得的熔敷金属厚度都应在各自的评定的厚度适用范围内。3.4.5组合焊接时,对根部熔敷金属(包括打底或封底焊道)的焊接工艺评定,若单独进行,则采用厚度不小于13mm的对接焊缝试件。3.5焊缝型式和焊接接头

3.5.1焊缝型式包括对接焊缝、角焊缝、堆焊焊缝和螺柱焊缝。3.5.2对接焊缝分为对接接头对接焊缝和T型接头对接焊缝(见附录A中图A1、图A2)3.5.3角焊缝指不要求全焊透的各种接头角焊缝(见附录A中图A3)。3.5.4堆焊焊缝包括耐磨堆焊层和耐蚀堆焊层两种(见附件A中图A4)。3.5.5螺柱焊焊缝指要求承受载荷的螺柱焊焊缝。3.6焊接位置

评定时采用的焊接位置称为评定用位置。评定用位置型式和代号按附录B。3.7评定参数

3.7.1焊接工艺评定参数接其对焊接接头的力学性能影响程度不同,分为重要参数、附加重要参数和非重要参数。

3.7.2重要参数是指影响焊接接头的力学性能(不包括冲击韧性)的焊接条件。3.7.3附加重要参数是指影响焊接接头冲击韧性的焊接条件。3.7.4非重要参数是指不影响焊接接头力学性能的焊接条件。3.7.5同一评定参数对某一焊接方法或焊接工艺是重要参数,而对另一焊接方法或焊接工艺可以品重要参数,也可以是非重要参数。3.8必须评定和重新评定。

3.8.1属于下列情况之-的工件,必须进行焊接工艺评定。3.8.1.1承压承载的工件及其非承压承载工件连接的。3.8.1.2首次应用新材料、新工艺的。3.8.1.3需要焊后用热处理改善性能的。3.8.1.4工艺上需要的。

3.8.2重新评定

改变焊接方法时,应重新评定。3.8.2.1可

重要参数或附加重要参数的变化超过本标准的变化范围时,应重新评定。3.8.2.2

非重要参数变更时,可不必重新评定。3.8.2.3

如果需要将某一没有冲击韧性要求的合格焊接工艺用于焊接有冲击韧性要求的工件,“:3.8.2.4...

原评定时相同的重要参数并增加相应的附加重要参数焊制冲击试验试件,检查合格后即认为该评定合格,不需要重复进行原评定时的各项检查。3.8.2.5如果需要改变某一经评定合格焊接工艺的附加重要参数,可以采用与原评定时相同的和修改后附加重要参数来焊制冲击试验试件,检查合格后即认为该焊接工艺评定合格,不需要56

原评定时的各项检查。

3.9返修和补焊工艺评定

JB/T6315-92

3.9.1要求焊接工艺评定的焊缝后进行返修时,必须采用经评定合格的焊接工艺。3.9.2当属于3.8.1条规定的工件补焊时,必须采用经评定合格的焊接工艺。3.9.3如果采用已评定合格的焊接工艺,且重要参数和附加重要参数的变化均未超出原评定的变化范围,此时返修焊或补焊不需要重新评定。3.10焊接工艺评定报告

3.10.1经评定合格的焊接工艺应编写成焊接工艺评定报告,作为制定产品焊接工艺规程的依据。3.10.2焊接工艺评定报告应由评定负责人员编制,并经质管部门认可和单位主管负责人批准后生效和归档:

焊接工艺评定报告内容和格式可由提出单位按本标准的有关要求自行确定,但必须包括有下列内容:

焊接工艺评定报告编号和日期(包括修订和日期);相应的焊接工艺规程编号;

焊接方法和白动化程度(手工、半自动和自动操作);焊缝形式和坡口形式尺寸;

母材和焊接材料的质保书和复验报告号;评定参数;

施焊技术和操作方法;

评定现场的实际温度和湿度,

检查项目和试验结果(包括各项检查报告编号和试验报告编号);评定结论;

焊工姓名及钢印号;

编制、审批人员签字和日期。

焊接工艺评定报告只适应于提出单位。评定委托

焊接工艺评定应由本单位来完成,其中焊接用试件加工、试样的制备及试样性能试验可委托外单位评定细则

气焊、手工电弧焊、埋弧焊、气体保护焊、电渣焊.1接头形式

.-1.1在其它评定参数相同时,下列焊接按头的焊缝评定可以相互取代:a.

板状对接接头对接焊缝和管状对接接头对接焊缝;对接接头对接焊缝和T型接头对接焊缝(指力学性能)各种开坡口的对接接头对接焊缝。1.1.2下列焊接接头的焊缝评定,必须单独进行:a.

不开坂口的对接接义对接焊缝;各种T型接头对接焊缝(指金相试验);各种T型接头角焊缝(包括管子-管板角焊缝)。1.1.3补焊焊缝评定允许用板状对接接头对接焊缝的评定取代。12母材

1.2.1板材、管材和锻件的母材分类见表1。铸件与化学成分相同的板材、管材和锻件的评定不能相应按表2规定的母材类别单独评定。57

低合金结构钢

奥氏体

母材分类

注,各钢号按最近国标或行标执行JB/T6315-92

板材管材和锻件的分类

母材分类

碳素锅

Q235Q235-A

20g、22g

10、20、25

20G、20R

12Mng、16Mng

16Mn、16MnR、16MnDR

15MnV、15MnVR、15MnVg

20MnM。、30Mr

15NnMoV、14MnMoVg

15MnVNR、18MnMoNbg

18MnMoNbR、20MnMoNb

12CrMo、15CrMo、20CrMo

12Cr1Mo、15Cr1Mo

12Cr2Mo1、12Cr2Mo

12CrMoV.12Cr1MoV

1Cr5Mo

1Cr18Ni9、0Cr18Ni9Ti

00Cr18Ni10、1Cr1Ni9Ti

oCr1Ni9

oCr19Ni11

OCr19Ni9

1Cr19Ni9Ti

1Cr19Ni11Nb

1Cr12Mo

OCrllMoy

1Cr12WMoV

OCr17Ni14Cu4Nb

铸钢母材的分类

低合金耐热朝

奥氏体钢

马氏体钢

母材分类

注:各钢号按最近国标或行标执行别

JB/T6315—92

续表2

ZG20CrMo

ZG15Cr1Mo

ZG15Cr2Mo1

ZG20CrMoV

ZG15Cr1Mo1V

ZG1Cr18Ni9Ti

ZG1Cr13

ZG2Cr13

ZG0Cr13Ni4Mo

4.1.2.2改变母材类别时需重新评定。4.1.2.3同组别母材不需要重新评定。同类别中高组别母材的评定可取代低组别母材的评定。4.1.2.4未列入表1和表2的国内外材料都应重新评定。如果国产材料与表1和表2中某一钢号类别相同,并符合我国压力容器用钢标准要求的,可不重新评定。国外材料与表1、表2中某一钢号等同.并经材料复验及焊接性能试验,证明其焊接性相近,也可不重新评定,但需经单位技术主管批准。4.1.2.5当两种类别(或组别)材料组成异种钢焊接接头时,即使这两种母材各自都已评定合格,其异种钢焊接接头仍需重新评定。

4.1.2.6两种同类、同组别材料组成异种钢焊接接头时,其中有一种母材经评定合格,其异种钢焊接接头可不重新评定。

4.1.2.7采用过渡层的异种钢焊接,无论是母材、过渡层材质有任何改变。其焊接工艺需重新评定。4.1.3焊接材料

4.1.3.1焊接材料包括焊条、焊丝、焊剂和保护气体。4.1.3.2焊条按国家有关标准分类。任何一类焊条均应单独评定。同一类焊条中非低氢型焊条评定可取代低氨型焊条的评定,否则应予重新评定。改变焊丝牌号应单独评定。但不带“高”或“特”的焊丝评定可取代带“高”或“特”的焊丝4.1.3.3

中)。

改变焊剂牌号和焊剂混合比例应重新评定。保护气体有下列情况之一者,均需重新评定:改变保护气体种类:

取消背面保护气体;

由单一气体改为混合气体或混合气体中取消某一气体;混合气体中某一气体的容积比例超出原评定范围(由工厂自定,但要写入焊接工艺评定报告4.1.3.6.

国外焊接材料均应单独评定。

厚度(母材厚度和熔敷金属厚度)。4. 1. 4. 1

各种焊缝的评定用母材厚度规定如下:对接接头对接焊缝按较薄侧的母材厚度;T型接头对接焊缝按开坡口侧的工件厚度(附录A图A2);T型接头角焊缝按4.1.4.6条的规定。59

JB/T6315-92

4.1.4.2对接焊缝评定合格后,母材厚度适用范围和熔敷金属厚度适用范围按表3规定。表3

评定后厚度适用范围

母材厚度T

熔敷金属厚度t

1.5≤T<8

1.5≤t<8

最小值

4.1-4.3-属下列之一者,母材厚度适用范围最大值均为1.1T:采用短路过度的熔化极气体保护焊;a.

采用电渣焊的;

采用除气焊外的焊接方法焊接试件需经高于临界温度的焊后热处理的。对于单道焊或多道焊,任一焊道的厚度大于13mm的。mm

最大值

4.1.4.4气焊的厚度适用范围为所用试件的母材厚度。当采用除气焊、电渣焊,短路过度的熔化极气体保护焊外的焊接方法,试件厚度大于4.1.4.5

且用多道焊工艺时,母材厚度适用范围最大值为1.3T(熔敷金属为1.3t)。4.1.4.6T型接头角焊缝评定合格后的厚度适用范围按表3规定。但试件厚度(评定用厚度)定:

板-板角焊缝评定用厚度为腹板厚度(见附录A中图A3(a));管角焊缝评定用厚度为板厚度(见附录A中图A3(b));板角焊缝(包括管子一管板角焊缝)评定用厚度为管壁厚度(见附录A中图A3(板年

管-管角焊缝评定用厚度为支管厚度(见附录A中图A3(d)):4.1.4.7对返修焊、补焊、对接焊缝试件厚度不小于40mm时,评定合格焊接工艺所适用的二d.

大厚度不限。

4.1.5.1按评定用位置(见附录B)施焊,经评定合格的焊接工艺,可用于其它焊接位置。4.1.5焊接位置

4.1.5.2当焊接接头中有冲击韧性要求时,手工电弧焊和溶化极与钨极情性气体保护焊由原为上立焊时,应重新评定。

4.1.6预热温度和层间温度

经评定合格后的焊接工艺,增加或取消预热温度时,应重新评定。4.1.6.2采用预热的焊接工艺,若预热温度下限比原评定时降低50C以上时,应重新评定。4.1.6.1

采用层间温度控制的焊接工艺,且接头对冲击韧性有要求时,这时层间温度上限比4.1.6.3

加50℃以上,应重新评定。

焊后热处理

经评定合格的焊接工艺,增加或取消焊后热处理,应重新评定。4.1.7.1

4.1.7.2焊后热处理的焊接工艺,在下列情况之一时,应重新评定。改变热处理类别(退火、正火、正火十回火、固溶处理、稳定化处理、时效);a

热处理温度超出原评定时的变化范围。保温时间允许将工件在生产中多次热处理合并为一次计算,但不得少于总保温时!b.

则应重新评定。

4.1.8可燃气体

可燃气体种类改变时,应重新评定。4.1.9电特性

JB/T6315-92

4.1.9.1溶化极气体保护焊时,由短路过渡改为非短路过渡或反之,应重新评定。4.1.9.2电渣焊时,电流或电压的变化值超过原评定值的15%,应重新评定。3当焊接按头要求冲击韧性时,有以下情况之一,应重新评定:4.1.9.3

手工电弧焊焊条直径大于6mm;

除气焊和电渣焊外的其它焊接方法,电流种类或极性的改变;b.

焊接线能量超出原评定时的适用范围。c.

4.1.10操作方法

新评定。

电渣焊时,如果电极的摆动幅度、频率或在两端的停留时间超过原评定时的变化范围,应重4.1.10.2

电渣焊时由单丝改为多丝或反之,应重新评定。4.1.10.3焊接接头有冲击韧性要求时,对埋弧焊和气体保护焊有下列情况之一,应重新评定。焊丝或钨极的摆动幅度、频率或在两端的停留时间超出原评定时的变化范围;a.

单面多道焊改为单面单道焊;

单丝焊改为多丝焊或反之;

4.2堆焊

4.2.1母材类别和焊接材料类别的划分和要求,分别按本标准4.1.2和4.1.3的规定。4.2.2.堆焊层厚度适用范围的最小值为所用试件的最小堆焊厚度Tia(见附录A中图A4)。T值可由工厂按产品图样而定,但应列入评定报告内。若堆焊层厚度小于已评定时Ti,应重新评定。4.2.3如果堆焊焊接位置改变,应重新评定。4.2.4预热温度的下限值比原评定时降低50℃以上或层间温度的上限值比原评定时增加50℃以上,均应重新评定。

4.2.5热处理类别改变或热处理时间(含总保温时间)比原评定时增加25%以上,均应重新评定。4.2.6改变电流种类和极性,均应重新评定。4.2.7多层堆焊改为单层堆焊或反之,均应重新评定。4.2.8手工堆焊时,首层焊条直径改变或电流比原评定时增加10%以上,均应重新评定。埋弧焊和气体保护焊进行堆焊时,有下列情况之一,应重新评定;4.2.9

4.2.9.1增加或取消附加填充金属。4.2.9.2改变同一熔池中焊丝根数。4.2.9.3增加或取消焊丝摆动。

4.2.9.4焊丝或附加填充金属的公称截面积变化超出原评定时的变化范围10%以上。线能量或单位长度焊道内熔金属体积比原评定时变化范围上限值增加10%以上。4.2. 9.5

改变组合焊剂比例或混合保护气体配比。4.2.9.6

4.2.9.7取消保护气体或保护气体流量比原评定时变化范围下限值降低10%以上。4.3螺柱焊

4.3.1螺柱材料与母材材料组合改变时,应重新评定。4.3.2接头处的螺柱形状改变或螺柱直径改变,应重新评定。4.3.3改变原评定时的保护气氛或焊接位置,应重新评定。4.3.4预热温度下限值比原评定时降低50℃以上时,应重新评定。4.3.5改变焊后热处理类别时,应重新评定。4.3.6属下列情况之一,应重新评定:4.3.6.1电流种类或极性改变。

JB/T6315-92

4.3.6.2电流和电压分别超出原评定时的变化范围10%以上。4.3.6.3电弧作用时间比原评定时变化士0.1s以上。4.3.6.4焊枪型号改变。bzxz.net

4.3.6.5提升高度比原评定时变化土0.8mm以上。5评定检查和结果判定

5.1检查项目和试样数量

除了产品设计另有要求外,评定试件的检查项目和试件数量应符合本标准的要求。5.1.1对接焊缝的检查项目和试样数量按表4的规定。当对接接头的试件厚度10≤T<20mm时,可用四个侧弯试样取代背弯和面弯试样。并按附录C图C1(b)取代。5.1.1.1T型接头在产品设计有要求时,应增加渗透检查或磁粉探伤以及超声波探伤检查。5.1.1.2T型接头金相检验可选用宏观或宏观加微观检查。对接接头在有要求时,应增加一个金相检查。5.1.1.3T形接头的力学性能试验,可用评定参数(除接头形式外)相同的对接接头的试样进行试验。如果母材与焊缝之间或异种钢焊接两母材之间的弯曲性能相差很大时,可采用纵向弯曲代替横5.1.1.4

向弯曲。

5.1.1.5.异种钢焊接时,焊缝两侧面母材的热影响区均需各取三个冲击韧性试样进行试验。当需要时可进行全焊缝金属拉伸试验时,其试样数量当试件厚度T<70mm时取一个;当试件5.1.1.6

厚度T>70mm时应分上、下二层各取个。表4对接焊缝的检查项目和试样数量评定用度

(试件厚度)

接头形式

对接接头

T形接头

1.5≤T<10

10≤T<20

T≥20

检查项目

拉伸试样

弯曲试样

冲击试样

金相试样

“√”表示有要求,“×”表示没有要求。角焊缝的检查项目和试样按表5规定。如果产品设计有要求时,应增加渗透检查或磁粉探伤检查。@

表5角焊缝的检查项目和试样数量检查项目形

板一板

板一管

管一管

管一板

管子一管板

外观检查

宏观金相检验

金相试样数量

注:①“V\表示有要求,

5.1.3堆焊焊缝的检查项目和试样数量按表6规定。若产品设计有要求时,应增加超声波探伤检查。.62

耐瘤堆焊层

耐腐蚀堆焊层

JB/T6315-92

堆焊层的检查项目和试样数量

注:“V”表示有要求,“×”表示没有要求目

试样数

1.4螺柱焊试件的检查项日包括外观检查、锤击(或折弯)试验和拉脱(或扭转)试验。试样截取和试样备制

1试样截取部位要求

1.1板状试件的试样截取部位按附录C中图C1的规定。当试板厚度不大于30mm时,应采用全板试样;当试件厚度大于30mm时,既可采用单个试样,也可采用全板厚的多个试样。试样数量:度除以30(按四舍五入)。对于后者应将接头全厚度的所有试样组成一组视为一个单个试样。管状试件的试样截取部位按附录C中图C2规定。当外径不大于76mm的管状试件,可采用整伸试验(见附录D中图D1),代替2个拉伸试样的试验。T形接头(包括角焊缝和对接焊缝)试件的试样截取部位按附录C中图C3的规定。管一板及管共件沿管的周围方向四等分,板一板试件废弃两头取中间五等分。作为金相检验试样;均应取自于面。

1.4管子一管板角焊缝试件的试样截取按附录C中图C4的规定。沿纵横向节距和斜向节距的方各取5个截面(每个截面包括两个角焊缝)作为金相检验试样。堆焊焊缝试件的试样截取部位按附录C中图C5的规定。化学成分分析试样和硬度试样应取自度线(见附录A中图A4)附近,但不超过最小厚度线的表面:1.6螺柱焊试件的试样截取部位,由制造厂自行决定。但每个试件所焊的螺柱数目应不少于10个。试样制备

1力学性能试验的取样方法应符合GB2649的规定。制备力学性能试样时,应将试样上的焊缝余高用机械方法除去,使焊缝与母材表面齐平。拉押试样按附录D中图D1、图D2和图D3的规定。a.焊接接头拉伸试样,除整管试样拉伸外,其余管状试件和板状试件按5.2.1的要求。沿板厚取单一,试样厚度a等于板厚;取多个试样时,a等于板厚/试样数量。试样宽度b,对板状试件,6≥mm;对管状试件,外径D>76mm时,b=20mm;外径D≤76mm,b=12mm。d为最大焊缝宽度。h值可按试验机要求而定。

b.全焊缝金属拉伸试样直径d。应按焊缝横截面而取最大值,但不超过20mm。h值按试验机要求4弯曲试样按附录D中图D4和图D5的规定。其中图4说明如下:a.

试样厚度a,对纵横向面弯和背弯试样,当试件厚度T≤20mm时,a为该厚度;试件厚度T;一m时.a为20mm。对侧弯试样,a为10mm。b.试样宽度b,对横向面弯和背弯试样,板状试件b=30mm,管状试件10mm≤b<38mm。对侧试件厚度T<38mm时,6=T,试件厚度T≥38mm时,可分割为宽度相等的数个试样,每个:一20~38mm。对纵向面弯和背弯试样,其宽度6为焊缝宽度加10mm,但不小于30mm。试样长度L,对纵、横向面弯和背弯试样,L=D+2.5d+100mm;对侧弯试样,L=D+105mmc.

为弯轴直径,α-为加工后试样厚度)。d.当试件厚度大于20mm时,横向面弯和背弯可在同一厚度方向截取,试样的受压一面应用机械63

JB/T6315-92

试样上高于母材表面的焊缝部分应用机被方法去除,试样的拉伸面应平齐,且保留焊缝两侧中至加工去除多余部分。

少一侧的母材原始表面。试样拉伸面的菱角应修成半径不大于2mm的圆角。e.

5.2.2.5冲击、金相、硬度、化学成分分析等试样的制备,应按本标准中5.3.3条的规定、5.3合格标准

5.3.1外观检查

5.3.1.1焊缝外形尺寸应符合设计图样和工艺文件的规定,5.3.1.2焊缝及热影响区表面应无裂纹、未溶合、夹渣、气孔和弧坑。焊缝咬边深度不得大于0.5mm,对深度小于0.5mm咬边累计长度不大于焊缝长度20%。5.3.1.3元

堆焊层表面应平整、没有裂纹、气孔和凹陷。5.3.1.4

5.3.2无损探伤

射线探伤方法应按GB3323的规定。射线照相的质量不低于AB级,焊缝质量1级为合格。一般超声波探伤按JB1152的规定,焊缝质量I级为合格。大口径管T形接头对接焊缝超声波5.3.2.1

探伤时,应按JB3144的规定。堆焊层超声波探伤时,探伤仪器应符合ZBY230的要求,并由技术等级5.3.2.2

不低于I级的操作人员进行检验,合格标准堆焊层和熔合面不允许有裂纹,缺陷当量分别小于α1.5mm横孔和10mm平底孔。

5.3.2.3渗透检查按GB150附录渗透探伤的要求,堆焊焊缝不允许有裂纹及任何缺陷显示。5.3.2.4磁粉探伤按JB2651的规定,焊缝质量1级为合格。5.3.3.1拉伸试验按GB228的规定。焊接接头的抗拉强度不低于母材抗拉强度规定值的下限。对异种5.3.3力学性能

钢焊接接头应不低于强度较低一侧母材抗拉强度规定值的下限。全焊缝金属试样的抗拉强度和屈服强度不低于母材规定值的下限。若母材抗拉强度规定值下限大于490MPa,且焊缝金属的届服强度高于母材规定值,则允许焊缝金属抗拉强度比母材规定值下限低19.6MPa。全焊缝金属的伸长率不小于母\5.3.3.2弯曲试验按GB2653的规定。弯曲角度按表7的规定,其拉伸面上不应有长度大于1.5mm的率(8)规定值的80%。

横向(沿试样宽度方向)裂纹或缺陷,或长度大于3mm的纵向(沿试样长度方向)裂纹或缺陷。i.i角开裂不计,但确因夹渣或其它缺陷引起试样角开裂的长度计入评定。对异种钢焊接接头,按强度较高一侧母材的要求。

母材钢种

碳素钢、奥氏体钢

双面焊

其它低合金钢、合金钢

碳素钢、奥氏体钢

单面焊及耐腐蚀堆

其它低合金钢、合金钢

表7弯曲高度

弯轴直径

支点间距离

曲角度

“a”表示试样厚度mm。

5.3.3.3冲击试验按GB2650的规定。冲击试样应采用V型缺口。其形状尺寸、加工和试验方品带

GB2106的规定。三个试样的冲击韧性平均值应不低于母材规定值的下限,且只允许有一个试样性值低于规定值,但不低于规定值的70%。5.3.4.1宏观金相检验按GB226的规定。直接用肉眼进行检查,堆焊层用五倍放大镜进行检查。i5.3.4金相试验

金相检验按YB28的规定。要求用100倍放大镜进行检查。5.3.4.2宏观金相检验焊缝和热影响区不允许有硫松,未熔合、未焊透、裂纹或其它线状缺陷。JB/T631592

5.3.4.3,微观金相检验不允许有过烧组织和率硬性马氏体组织;焊缝和热影响区不允许有裂纹。5.3.5硬度试验按GB231或GB230的规定。三个试样硬度的平均值应不低于产品设计要求的规定值。其中低于规定值的试样只允许一个。5.3.6化学成分分析试验按GB223的规定。取样和分析结果应满足产品设计要求的规定值。5.3.7螺柱焊试验

5.3.7.1锤击试验时,每隔一个螺柱用锤击螺柱上部,直到螺柱上部长度四分之一贴在试板表而,共蔽击五个螺柱。折弯试验时,每隔一个螺柱用套管将螺柱扳过15°后复原。共扳五个螺柱。试验后,每个螺柱焊缝不允许有裂纹。

7.2·拉脱试验时,将锤击(或折弯)试验后余下的五个螺柱用拉力试验机夹住螺柱上部进行拉脱试扭转试验时,用专用工具将螺柱扭转。拉断时的断裂强度或扭矩应满足所拟定的焊接工艺的规定值。附则

各制造厂应视产品特点和实际生产情况,编制本单位焊接工艺评定的实施细则和管理办法。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。