JB/T 6397-1992

基本信息

标准号: JB/T 6397-1992

中文名称:大型碳素结构钢锻件

标准类别:机械行业标准(JB)

英文名称: Large carbon structural steel forgings

标准状态:已作废

发布日期:1992-07-14

实施日期:1993-07-01

作废日期:2007-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:262365

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

出版信息

出版社:机械工业出版社

页数:11 页

标准价格:15.0 元

出版日期:1993-07-01

相关单位信息

发布部门:德阳大型铸锻件研究所

标准简介

本标准规定了碳素结构锻件的订货、制造和验收技术要求。 本标准适用于重型机械产品中一般用途的碳素结构钢锻件。本标准不适用于有专门技术条件要求的锻件。 JB/T 6397-1992 大型碳素结构钢锻件 JB/T6397-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

大型碳素结构钢锻件

1主题内容与适用范围

本标准规定了碳素结构钢锻件的订货、制造和验收技术要求。JB/T 6397---92

本标推适用于重型机械产品中一般用途的碳紊结构钢锻件。本标准不适用于有专门技术条件要求的锻件。

2引用标准

GB 223

钢铁及合金化学分析方法

金属拉伸试验方法

GB229金属夏比(U型缺口)冲击试验方法GB231

金属布氏硬度试验方法

3订货要求

3.1需方应在订货合同中规定锻件的名称、类别、钢号、级别、交货状态和供货数量。3.2需方应提供订货图样和相关的精加工图样3.3当需方有补充要求时,应经供需双方商定。4制造

4.1锻件用钢的治炼方法,一般由供方自行决定。4.2每个钢锭的水口、管口应有足够的切除量,以保证锻件无缩孔和严重的偏析。4.3锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。4.4锻件热处理应按订货合同规定的锻件交货状态进行。5技术要求

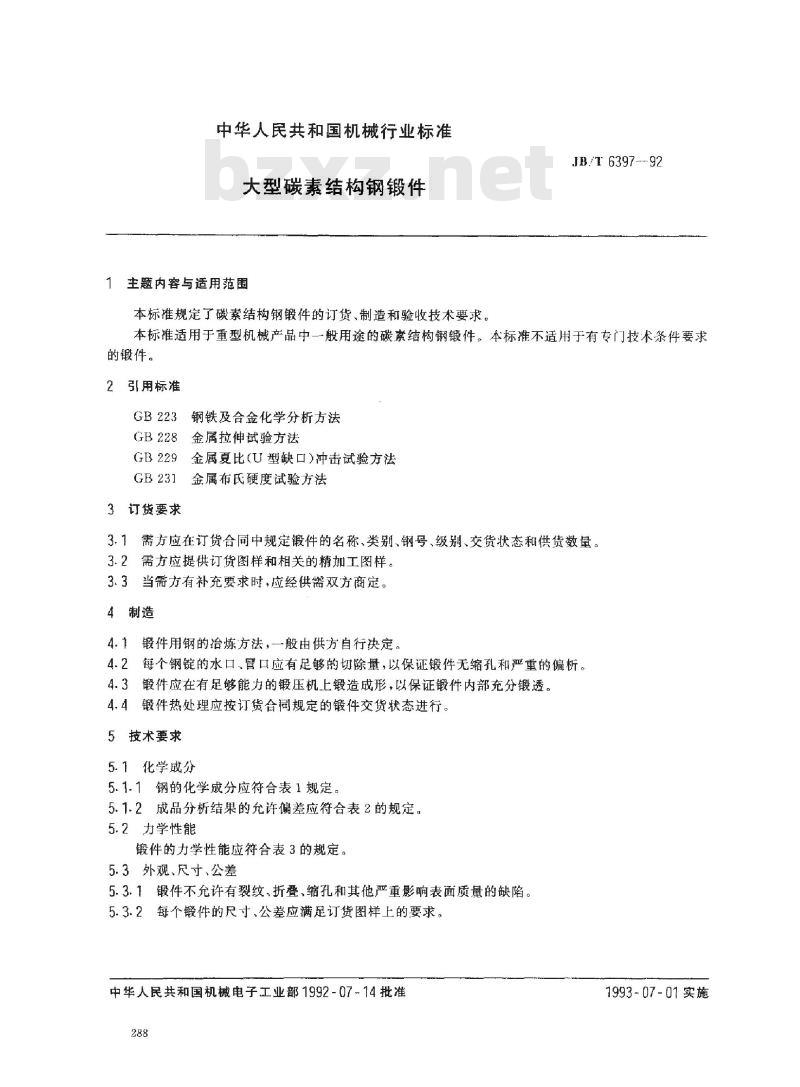

5.1化学成分

5.1.1钢的化学成分应符合表1规定。5.1.2成品分析结果的允许偏差应符合表2的规定。5.2力学性能

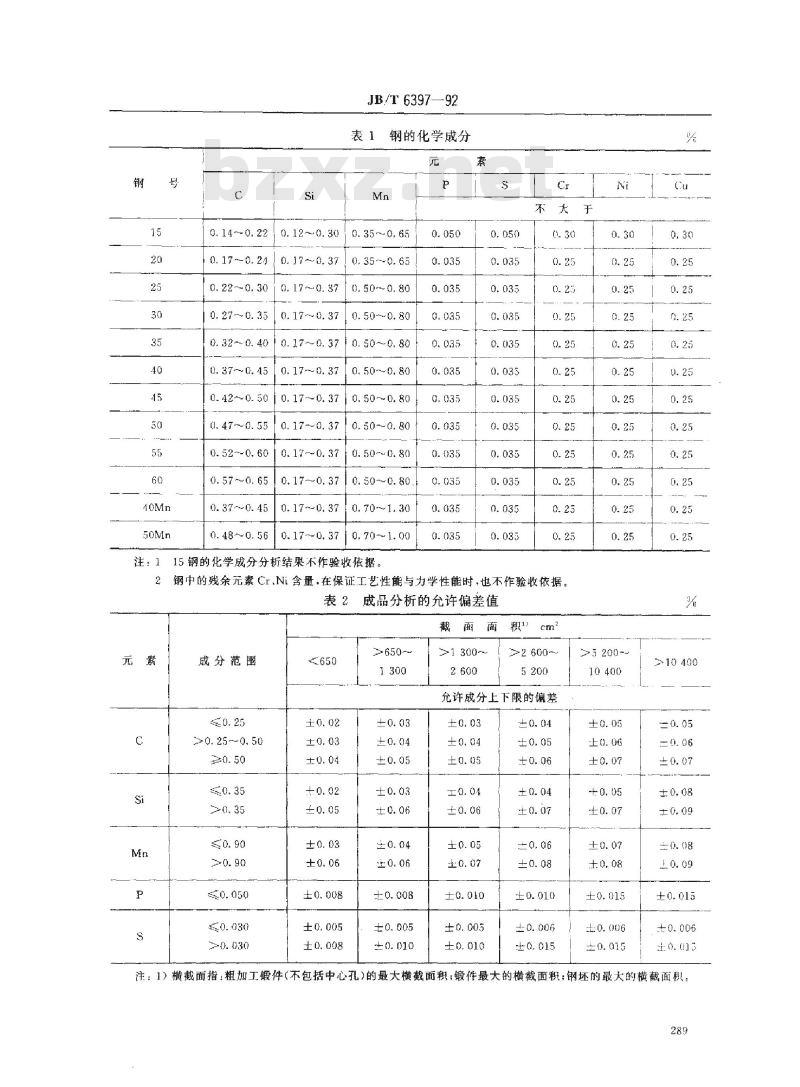

锻件的力学性能应符合表3的规定。5.3外观、尺寸、公差

5.3.1锻件不充许有裂纹、折叠、缩孔和其他严重影响表面质量的缺陷。5.3.2每个锻件的尺寸、公差应满足订货图样上的要求。中华人民共和国机械电子工业部1992-07-14批准288

1993-07-01实施

注:1

0.14~0.22

JB/T 6397—92

表1钢的化学成分

10.12~0. 30 1 0. 35~0. 65

0.17~0.20.370.370.35~0.65

0.22~~0.30

0.17~0.370.50~0.80

0. 27~0. 35

0.32-~0. 40

0. 37~~0. 45

0. 42~0.50

0. 47~~0. 55

0.52~0.60

0. 57 ~0. 65免费标准bzxz.net

0. 37~~0. 45

0. 48~-0.56

0. 17~0.370. 50 0. 80

0.17~0.370. 50~~0. 80

0. 17~-0. 37

0.50~~0.80

0.17~0. 370. 50~0.80

0.17~~0.370.50~~0.80

0.17~0.37

:0.50~~0.80

0.17~0.370.50~0.80.

0.17~~0.37

0.70~~1.30

0.17~~0.370.70~1.00

15钢的化学成分分析结果不作验收依据。P

钢中的残余无素Cr、Ni含量,在保证工艺性能与力学性能时,也不作验收依据。成品分析的允许偏差值

成分范围

>0. 25~0. 50

>650~

>1 300~

>2 600~

允许成分上下限的偏差

>5 200-

-+: 0. 05

±:0. 006

注:1)横截面指:粗加工锻件(不包括中心孔)的最大横截面积;锻件最大的横截面积;钢坏的最大的横截面积,289

20或30

35或40

45或50

热处理状态

正火正火

十回火

正火或正火

十回火

正火或正火

十回火

正火或正火

截面尺寸

JB/T 6397—92

(直径或厚度)

>100~300

>300~500

>500~700

≤100

>100~250

>250~500

>100~250

>250-~500

≥>5001 000

>100~~250

>250~500

>100~250

250~500

>500-1 000

>100~250

>250-~500

>100~250

≥250~500

≥5001 000

≥16~40

>100~250

≥250~500

>100~250

>250~500

≤100

>100~250

>250~~500

>500~1 000

力学性能

340-370

320~470

320470

400~550

380~520

380~520

380~520

410~~540

390~520

390~520

420~570

390530

380~~520

380~520

490~630

450~590

450~590

480-~670

460-650

460-610

460-610

630-780

600-750

550-700

490-640

490-~640

570-710

550--690

550-~690

580-770

560-750

560~~720

560-~720

(24)

表面硬度值

105~156

112-156

120-~155

126--170

1-10-172

143-~187

196~211

189~-229

163--219

170~~207

1.63-~217

45或50

55或60

热处理状态

」正火或正火

+回火

正火或正火

十回火

截面尺寸

JB/T 6397—92

表3(完)

(直径或厚度)

>16~40

≥40~100

>100~250

>250~500

>100~250

>250~~500

>500~1000

≥16~40

≥40~100

>100~250

>250~~500

700-850

650~800

630-780

590~740

590-740

670~830

650920

630880

630~830

630~830

800~950

750--900

700~-850

630-780

630--780

430!

注:2级钢一般适用于与国外合作生产,出口或要求较高的产品。6试验方法和规则

6.1化学成分分析

6.1.1熔炼分析

(AxpVm)

表面硬度值

207~-302

197--286

187~255

200~241

200~240

217~321

207~302

197-269

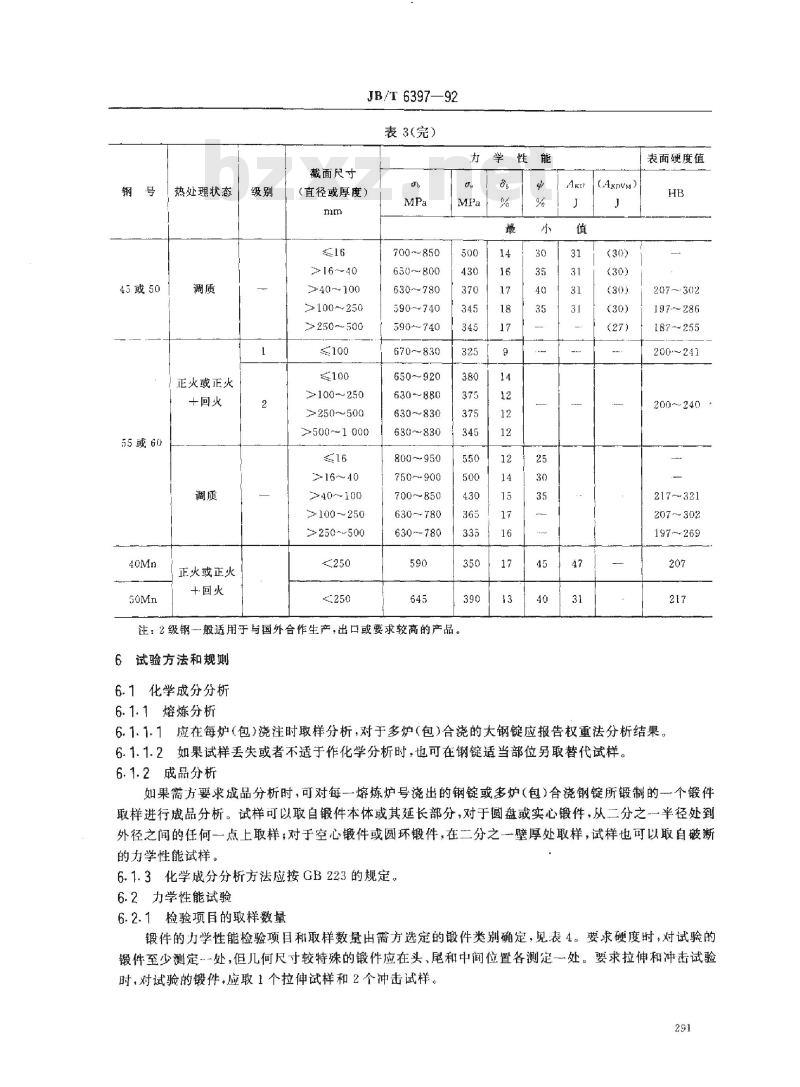

6.1.1.1应在每炉(包)浇注时取样分析,对于多炉(包)合浇的大钢锭应报告权重法分析结果。6.1.1.2如果试样丢失或者不适于作化学分析时,也可在钢锭适当部位另取替代试样。6.1.2成品分析

如果需方要求成品分析时,可对每一熔炼炉号浇出的钢锭或多炉(包)合浇钢锭所锻制的一个锻件取样进行成品分析。试样可以取自锻件本体或其延长部分,对于圆盘或实心锻件,从二分之一半径处到外径之间的任何一点上取样;对于空心锻件或圆环锻件,在二分之-一壁厚处取样,试样也可以取自破断的力学性能试样。

6.1.3化学成分分析方法应按GB223的规定。6.2力学性能试验

6.2.1检验项目的取样数量

锻件的力学性能检验项目和取样数量出需方选定的锻件类别确定,见表4。要求硬度时,对试验的锻件至少测定-处,但几何尺寸较特殊的锻件应在头,尾和中间位置各测定一处。要求拉伸和冲击试验时.对试验的锻件,应取1个拉伸试样和2个冲击试样。291

锻件类别

检验项目

不试验

拉伸、冲击、硬度

拉伸、冲击

JB/T 6397--92

表4锻件类别

分批条件

同一号

同一钢号,相同热处理规范

同一钢号,相同热处理炉次

同一熔炼炉号,相同热处理炉次每个锻件单独进行

注:取样数量按百分比计算时,不足1件的余数计算为整1件。抽样规

每批锻件的5%,但不少于5件样

1.重量在200kg以下,≤200件抛验2件,≥200件抽验1%,但不少于2件重量在200kg以上,≤.100件抽验22.

件,≥100件抽验2%,但不少于3件100%

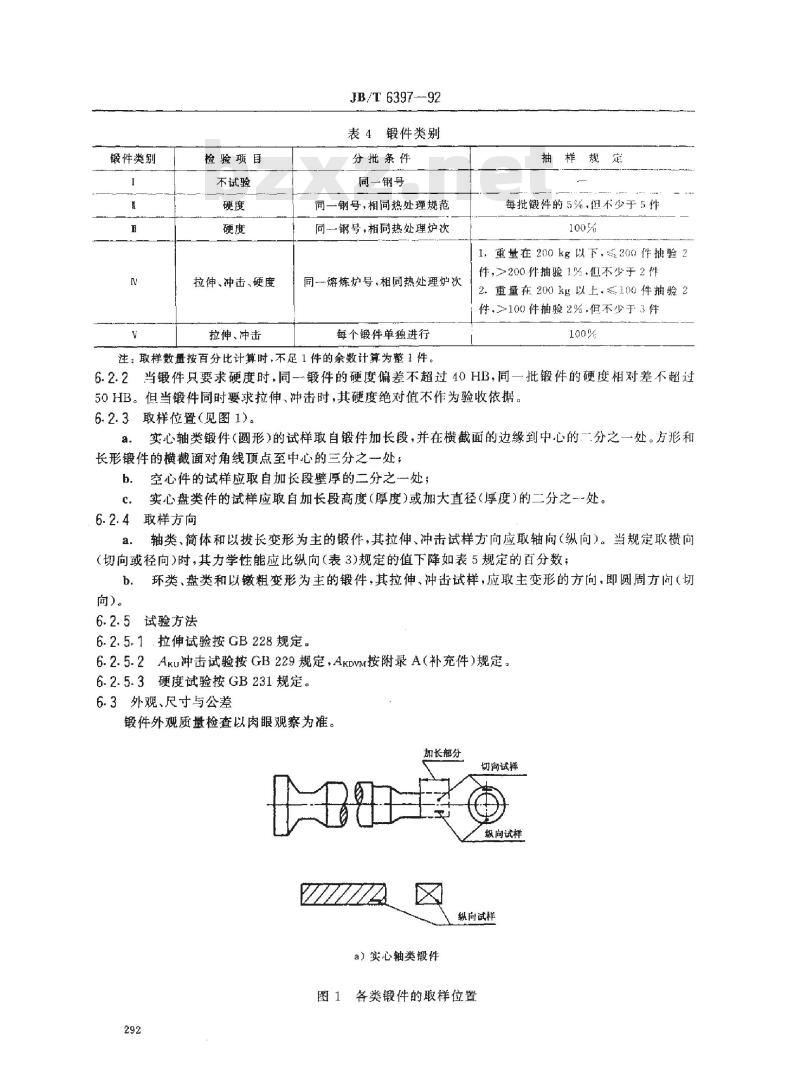

6.2.2当锻件只要求硬度时,同一~锻件的硬度偏差不超过40HB,同一批锻件的硬度相对差不超过50HB。但当锻件同时要求拉伸、冲击时,其硬度绝对值不作为验收依据。6.2.3取样位置(见图1)。

a。实心轴类锻件(圆形)的试样取自锻件加长段,并在横截面的边缘到中心的分之一处。方形和长形锻件的横截面对角线顶点至中心的三分之一处,空心件的试样应取自加长段壁厚的二分之一处:b.

实心盘类件的试样应取自加长段高度(厚度)或加大直径(厚度)的二分之--处。c.

6.2.4取样方向

a.轴类、简体和以拔长变形为主的锻件,其拉伸、冲击试样方向应取轴向(纵向)。当规定取横向(切向或径向)时,其力学性能应比纵向(表3)规定的值下降如表5规定的百分数;环类、盘类和以镦粗变形为主的锻件,其拉伸、冲击试样,应取生变形的方向,即圆周方间(切b.

向)。

6.2.5试验方法

6.2.5.1.拉伸试验按GB228规定。6.2.5.2Aku冲击试验按GB229规定,AkDVm按附录A(补充件)规定。6.2.5.3硬度试验按GB231规定。6.3外观、尺寸与公差

锻件外观质量检查以肉眼观察为准。加长郝分

切向试

级向试样

纵向试样

a)实心轴类锻件

图1各类锻件的取样位置

力学性能

试样方向

切向试样

加长部分

JB/T6397-

长部分

h)空心锻件

c)圆盘锻件

切向试样

)环形锻件

图1(完)

切向试样

级向试样

加长部分

切向试样

加长部分

切向试样

:锻件横向(切向)试样力学性能降低百分数表5

电炉钢

锻造比

1~25t钢锭

>25t钢锭

7验收、复试和童新热处理

JB/T6397—92

7.1当锻件的化学成分、力学性能、外观、尺寸与公差均符合订货合同要求时,应予验收7.2当需方有其他附加要求时,应按供需双方共同商定的协议执行。7.3复试和重新热处理

7.3.1在规定的试验项目中的任何一个试验结果不符合本标准要求时,允许进行复试。复试的试样应取在靠近不合格试样的相邻位置。力学性能应取双倍试样复试,复试结果应全部满足本标准规定。当无法取10mm的拉伸试样时,可以取5mm的拉伸试样代替7.3.2当任何一个复试试验结果不合格时,锻件可以重新热处理,并重新取样试验。重新热处理的次数最多不超过3次,回火次数不限。8合格证书

锻件出广时供方应向需方提供订货合同中规定项目的检验结果的合格证书9打印、包装

每个锻件在相应钢锭水口端的位置打印供方厂标记、合同号、图号、熔炼炉号。经机加工的锻件装面要进行防锈保护,同时在包装运输时避免损坏。294

JB/T6397--92

附录A

金属DVM试样冲击试验方法

(补充件)

本附录适用于处在简支状态的金属试样在冲击负荷作用下折断时冲击吸收功的测是。A1试样

A1.1规定以10mm×10mm×55mm带有U型缺口的试样为标准试样,试样的尺寸及编差应符含图A1的规定。试样缺口底部应光,无与缺口轴线平行的明显划痕。进行或不进行仲裁试验,试样缺口底部的表面粗糙度参数R。值均为0.8um。55±1

27.5± 0. 5

图A1DVM试样

注;根据技术条件规定试样可以保留个或两个轧制面,此时试样缺口的轴线应垂直于轧制面,试样宽度的偏差为0. 1 mml

A1.2试样毛坏切取的部位、取向、数量均应符合相应技术条件的规定。毛坏切取和试样加工过程中不应受工硬化或热影响而改变金属的冲击功能。A1.3试样的标记不应影响支座对试样的支承,也不应使缺口附近产生加工硬化。一般可标记在试样的端面、侧面或缺口背面距端面15mm以内,但不应标在支承面上。A2试验机

A2.1试验机的结构应具有足够的刚性。安装稳定牢固。机座的水平度不大于0.5/1.000A2.2试验机应具有1501和300了两个能量级的打击能力。试验机正常使用范围为每套摆锤最大打击能量的10%~~80%。

A2.3试验机试样支座及摆锤刀办尺寸应符会图A2的规定。30°±10°

11'±1

图A2DVM试样所用的试验机

JB/T6397--92

A2.4试验机标尺刻度误差,在任何--点均不应超过满量程的0.2%或读数值的0.4%A2.5摆锤刀刃开始接触试样的打击瞬间线速度应为5~5.5m/s。A3试验要求

A3.1试样在加工和保存期问应防止锈蚀,缺口部位应避免划伤。A3.2试验前应检查摆锤空打是否指零(摆锤自由下垂时,使被动指针紧靠主动指针并对准最大冲击能量处,扬起摆锤空打,被动指针应指示零位),其偏差不应超过最小分度值的四分之A3.3试样的放置应紧贴支座,并能使摆锤刀刃打击在背向缺口的面,试样缺口对称面应位于两支座对称面上,其上偏差为十0.2mm,下偏差为零。A3.4当没有规定具体温度时,试验温度-般为20士5C。注:在上述温度范围以外进行试验时,试样打断时的实际温度与规定温度的偏差为士2C。试样应保温足够的时间(一般不少于10min),离开保温装置至打断的时间不应超过5s。②DVM试样冲击吸收的功称为缺口冲击功,以AkcWVM表示,单位为」。A4试验结果处理

计算时采用“四舍六人,五单双”数字修约规则,但界限值不允许修约。若操作失误,试样打断时卡锤,试样断口有明显淬火裂纹,则试验无效。附加说明:

本标准由机械电子工业部德阳大型锻锻件研究所提出并归口。本标准由机械电子工业部德阳大型锻锻件研究所负责起草。本标准主要起草人朱洁修。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

大型碳素结构钢锻件

1主题内容与适用范围

本标准规定了碳素结构钢锻件的订货、制造和验收技术要求。JB/T 6397---92

本标推适用于重型机械产品中一般用途的碳紊结构钢锻件。本标准不适用于有专门技术条件要求的锻件。

2引用标准

GB 223

钢铁及合金化学分析方法

金属拉伸试验方法

GB229金属夏比(U型缺口)冲击试验方法GB231

金属布氏硬度试验方法

3订货要求

3.1需方应在订货合同中规定锻件的名称、类别、钢号、级别、交货状态和供货数量。3.2需方应提供订货图样和相关的精加工图样3.3当需方有补充要求时,应经供需双方商定。4制造

4.1锻件用钢的治炼方法,一般由供方自行决定。4.2每个钢锭的水口、管口应有足够的切除量,以保证锻件无缩孔和严重的偏析。4.3锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。4.4锻件热处理应按订货合同规定的锻件交货状态进行。5技术要求

5.1化学成分

5.1.1钢的化学成分应符合表1规定。5.1.2成品分析结果的允许偏差应符合表2的规定。5.2力学性能

锻件的力学性能应符合表3的规定。5.3外观、尺寸、公差

5.3.1锻件不充许有裂纹、折叠、缩孔和其他严重影响表面质量的缺陷。5.3.2每个锻件的尺寸、公差应满足订货图样上的要求。中华人民共和国机械电子工业部1992-07-14批准288

1993-07-01实施

注:1

0.14~0.22

JB/T 6397—92

表1钢的化学成分

10.12~0. 30 1 0. 35~0. 65

0.17~0.20.370.370.35~0.65

0.22~~0.30

0.17~0.370.50~0.80

0. 27~0. 35

0.32-~0. 40

0. 37~~0. 45

0. 42~0.50

0. 47~~0. 55

0.52~0.60

0. 57 ~0. 65免费标准bzxz.net

0. 37~~0. 45

0. 48~-0.56

0. 17~0.370. 50 0. 80

0.17~0.370. 50~~0. 80

0. 17~-0. 37

0.50~~0.80

0.17~0. 370. 50~0.80

0.17~~0.370.50~~0.80

0.17~0.37

:0.50~~0.80

0.17~0.370.50~0.80.

0.17~~0.37

0.70~~1.30

0.17~~0.370.70~1.00

15钢的化学成分分析结果不作验收依据。P

钢中的残余无素Cr、Ni含量,在保证工艺性能与力学性能时,也不作验收依据。成品分析的允许偏差值

成分范围

>0. 25~0. 50

>650~

>1 300~

>2 600~

允许成分上下限的偏差

>5 200-

-+: 0. 05

±:0. 006

注:1)横截面指:粗加工锻件(不包括中心孔)的最大横截面积;锻件最大的横截面积;钢坏的最大的横截面积,289

20或30

35或40

45或50

热处理状态

正火正火

十回火

正火或正火

十回火

正火或正火

十回火

正火或正火

截面尺寸

JB/T 6397—92

(直径或厚度)

>100~300

>300~500

>500~700

≤100

>100~250

>250~500

>100~250

>250-~500

≥>5001 000

>100~~250

>250~500

>100~250

250~500

>500-1 000

>100~250

>250-~500

>100~250

≥250~500

≥5001 000

≥16~40

>100~250

≥250~500

>100~250

>250~500

≤100

>100~250

>250~~500

>500~1 000

力学性能

340-370

320~470

320470

400~550

380~520

380~520

380~520

410~~540

390~520

390~520

420~570

390530

380~~520

380~520

490~630

450~590

450~590

480-~670

460-650

460-610

460-610

630-780

600-750

550-700

490-640

490-~640

570-710

550--690

550-~690

580-770

560-750

560~~720

560-~720

(24)

表面硬度值

105~156

112-156

120-~155

126--170

1-10-172

143-~187

196~211

189~-229

163--219

170~~207

1.63-~217

45或50

55或60

热处理状态

」正火或正火

+回火

正火或正火

十回火

截面尺寸

JB/T 6397—92

表3(完)

(直径或厚度)

>16~40

≥40~100

>100~250

>250~500

>100~250

>250~~500

>500~1000

≥16~40

≥40~100

>100~250

>250~~500

700-850

650~800

630-780

590~740

590-740

670~830

650920

630880

630~830

630~830

800~950

750--900

700~-850

630-780

630--780

430!

注:2级钢一般适用于与国外合作生产,出口或要求较高的产品。6试验方法和规则

6.1化学成分分析

6.1.1熔炼分析

(AxpVm)

表面硬度值

207~-302

197--286

187~255

200~241

200~240

217~321

207~302

197-269

6.1.1.1应在每炉(包)浇注时取样分析,对于多炉(包)合浇的大钢锭应报告权重法分析结果。6.1.1.2如果试样丢失或者不适于作化学分析时,也可在钢锭适当部位另取替代试样。6.1.2成品分析

如果需方要求成品分析时,可对每一熔炼炉号浇出的钢锭或多炉(包)合浇钢锭所锻制的一个锻件取样进行成品分析。试样可以取自锻件本体或其延长部分,对于圆盘或实心锻件,从二分之一半径处到外径之间的任何一点上取样;对于空心锻件或圆环锻件,在二分之-一壁厚处取样,试样也可以取自破断的力学性能试样。

6.1.3化学成分分析方法应按GB223的规定。6.2力学性能试验

6.2.1检验项目的取样数量

锻件的力学性能检验项目和取样数量出需方选定的锻件类别确定,见表4。要求硬度时,对试验的锻件至少测定-处,但几何尺寸较特殊的锻件应在头,尾和中间位置各测定一处。要求拉伸和冲击试验时.对试验的锻件,应取1个拉伸试样和2个冲击试样。291

锻件类别

检验项目

不试验

拉伸、冲击、硬度

拉伸、冲击

JB/T 6397--92

表4锻件类别

分批条件

同一号

同一钢号,相同热处理规范

同一钢号,相同热处理炉次

同一熔炼炉号,相同热处理炉次每个锻件单独进行

注:取样数量按百分比计算时,不足1件的余数计算为整1件。抽样规

每批锻件的5%,但不少于5件样

1.重量在200kg以下,≤200件抛验2件,≥200件抽验1%,但不少于2件重量在200kg以上,≤.100件抽验22.

件,≥100件抽验2%,但不少于3件100%

6.2.2当锻件只要求硬度时,同一~锻件的硬度偏差不超过40HB,同一批锻件的硬度相对差不超过50HB。但当锻件同时要求拉伸、冲击时,其硬度绝对值不作为验收依据。6.2.3取样位置(见图1)。

a。实心轴类锻件(圆形)的试样取自锻件加长段,并在横截面的边缘到中心的分之一处。方形和长形锻件的横截面对角线顶点至中心的三分之一处,空心件的试样应取自加长段壁厚的二分之一处:b.

实心盘类件的试样应取自加长段高度(厚度)或加大直径(厚度)的二分之--处。c.

6.2.4取样方向

a.轴类、简体和以拔长变形为主的锻件,其拉伸、冲击试样方向应取轴向(纵向)。当规定取横向(切向或径向)时,其力学性能应比纵向(表3)规定的值下降如表5规定的百分数;环类、盘类和以镦粗变形为主的锻件,其拉伸、冲击试样,应取生变形的方向,即圆周方间(切b.

向)。

6.2.5试验方法

6.2.5.1.拉伸试验按GB228规定。6.2.5.2Aku冲击试验按GB229规定,AkDVm按附录A(补充件)规定。6.2.5.3硬度试验按GB231规定。6.3外观、尺寸与公差

锻件外观质量检查以肉眼观察为准。加长郝分

切向试

级向试样

纵向试样

a)实心轴类锻件

图1各类锻件的取样位置

力学性能

试样方向

切向试样

加长部分

JB/T6397-

长部分

h)空心锻件

c)圆盘锻件

切向试样

)环形锻件

图1(完)

切向试样

级向试样

加长部分

切向试样

加长部分

切向试样

:锻件横向(切向)试样力学性能降低百分数表5

电炉钢

锻造比

1~25t钢锭

>25t钢锭

7验收、复试和童新热处理

JB/T6397—92

7.1当锻件的化学成分、力学性能、外观、尺寸与公差均符合订货合同要求时,应予验收7.2当需方有其他附加要求时,应按供需双方共同商定的协议执行。7.3复试和重新热处理

7.3.1在规定的试验项目中的任何一个试验结果不符合本标准要求时,允许进行复试。复试的试样应取在靠近不合格试样的相邻位置。力学性能应取双倍试样复试,复试结果应全部满足本标准规定。当无法取10mm的拉伸试样时,可以取5mm的拉伸试样代替7.3.2当任何一个复试试验结果不合格时,锻件可以重新热处理,并重新取样试验。重新热处理的次数最多不超过3次,回火次数不限。8合格证书

锻件出广时供方应向需方提供订货合同中规定项目的检验结果的合格证书9打印、包装

每个锻件在相应钢锭水口端的位置打印供方厂标记、合同号、图号、熔炼炉号。经机加工的锻件装面要进行防锈保护,同时在包装运输时避免损坏。294

JB/T6397--92

附录A

金属DVM试样冲击试验方法

(补充件)

本附录适用于处在简支状态的金属试样在冲击负荷作用下折断时冲击吸收功的测是。A1试样

A1.1规定以10mm×10mm×55mm带有U型缺口的试样为标准试样,试样的尺寸及编差应符含图A1的规定。试样缺口底部应光,无与缺口轴线平行的明显划痕。进行或不进行仲裁试验,试样缺口底部的表面粗糙度参数R。值均为0.8um。55±1

27.5± 0. 5

图A1DVM试样

注;根据技术条件规定试样可以保留个或两个轧制面,此时试样缺口的轴线应垂直于轧制面,试样宽度的偏差为0. 1 mml

A1.2试样毛坏切取的部位、取向、数量均应符合相应技术条件的规定。毛坏切取和试样加工过程中不应受工硬化或热影响而改变金属的冲击功能。A1.3试样的标记不应影响支座对试样的支承,也不应使缺口附近产生加工硬化。一般可标记在试样的端面、侧面或缺口背面距端面15mm以内,但不应标在支承面上。A2试验机

A2.1试验机的结构应具有足够的刚性。安装稳定牢固。机座的水平度不大于0.5/1.000A2.2试验机应具有1501和300了两个能量级的打击能力。试验机正常使用范围为每套摆锤最大打击能量的10%~~80%。

A2.3试验机试样支座及摆锤刀办尺寸应符会图A2的规定。30°±10°

11'±1

图A2DVM试样所用的试验机

JB/T6397--92

A2.4试验机标尺刻度误差,在任何--点均不应超过满量程的0.2%或读数值的0.4%A2.5摆锤刀刃开始接触试样的打击瞬间线速度应为5~5.5m/s。A3试验要求

A3.1试样在加工和保存期问应防止锈蚀,缺口部位应避免划伤。A3.2试验前应检查摆锤空打是否指零(摆锤自由下垂时,使被动指针紧靠主动指针并对准最大冲击能量处,扬起摆锤空打,被动指针应指示零位),其偏差不应超过最小分度值的四分之A3.3试样的放置应紧贴支座,并能使摆锤刀刃打击在背向缺口的面,试样缺口对称面应位于两支座对称面上,其上偏差为十0.2mm,下偏差为零。A3.4当没有规定具体温度时,试验温度-般为20士5C。注:在上述温度范围以外进行试验时,试样打断时的实际温度与规定温度的偏差为士2C。试样应保温足够的时间(一般不少于10min),离开保温装置至打断的时间不应超过5s。②DVM试样冲击吸收的功称为缺口冲击功,以AkcWVM表示,单位为」。A4试验结果处理

计算时采用“四舍六人,五单双”数字修约规则,但界限值不允许修约。若操作失误,试样打断时卡锤,试样断口有明显淬火裂纹,则试验无效。附加说明:

本标准由机械电子工业部德阳大型锻锻件研究所提出并归口。本标准由机械电子工业部德阳大型锻锻件研究所负责起草。本标准主要起草人朱洁修。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。