SJ/T 11390-2009

基本信息

标准号: SJ/T 11390-2009

中文名称:无铅焊料试验方法

标准类别:电子行业标准(SJ)

标准状态:现行

发布日期:2009-11-17

实施日期:2010-01-01

出版语种:简体中文

下载格式:.rar .pdf

下载大小:5347590

标准分类号

关联标准

出版信息

标准价格:0.0 元

相关单位信息

发布部门:工业和信息化部

标准简介

SJ/T 11390-2009 无铅焊料试验方法 SJ/T11390-2009 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS31.030

备案号:

中华人民共和国电子行业标准bZxz.net

SJ/T11390—-2009

无铅焊料试验方法

Test method forlead-free solders2009-11-17发布

2010-01-01实施

中华人民共和国工业和信息化部发布前言

本标准由中国电子材料行业协会电子锡焊料材料分会提出。SJ/T11390--2009

本标准由中国电子技术标准化研究所归口。本标准起草单位:工业和信息化部专用材料质量监督检验中心、重庆工学院、一远电子科技有限公司、昆山成利焊锡制造公司、北京金朝电子材料有限责任公司。本标准主要起草人:何秀坤、周智慧、杜长华、余洪桂、苏明斌、杨嘉骥。1范围

无铅焊料试验方法

SJ/T11390—2009

本标准规定了无铅焊料的熔化温度、机械拉伸、扩展、润湿、焊点拉伸与剪切、QFP引线焊点45°拉伸、片式元件焊点剪切和焊料动态氧化出渣量的试验方法。本标准适用于锡基无铅焊料。

2引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5231—2001加工铜及铜合金化学成分和产品形状GB/T86191988钎缝强度试验方法GB/T140201992氢化松香

SJ/T11319-2005锡焊料动态条件氧化渣量定量试验方法3术语和定义

下列术语和定义适用于本标准。四方扁平封装quadflatpackage

薄正方形或长方形电路封装,其主体四周均有引线(LeadPin)向水平方向平行伸出,是种常用的表面贴装封装方式。

4试验用标准大气条件

除特殊规定外,试验气候条件为温度15℃~35℃。5试验方法

5.1无铅焊料熔化温度测量

5.1.1测量装置

测量装置为差示扫描量热仪,其升温速度可调且控温精度不低于0.5℃。5.1.2测量步骤

a)将10mg待测无铅焊料试样放入差示扫描量热仪样品室中,以25ml/min的流量给样品室充入氮气或其它保护气体,以(2~10)℃/min初始升温速率对试样升温;)当温度升至与待测无铅焊料液相线温度相差约50℃时,将升温速度降低至2℃/min,并记录b)

温度曲线。

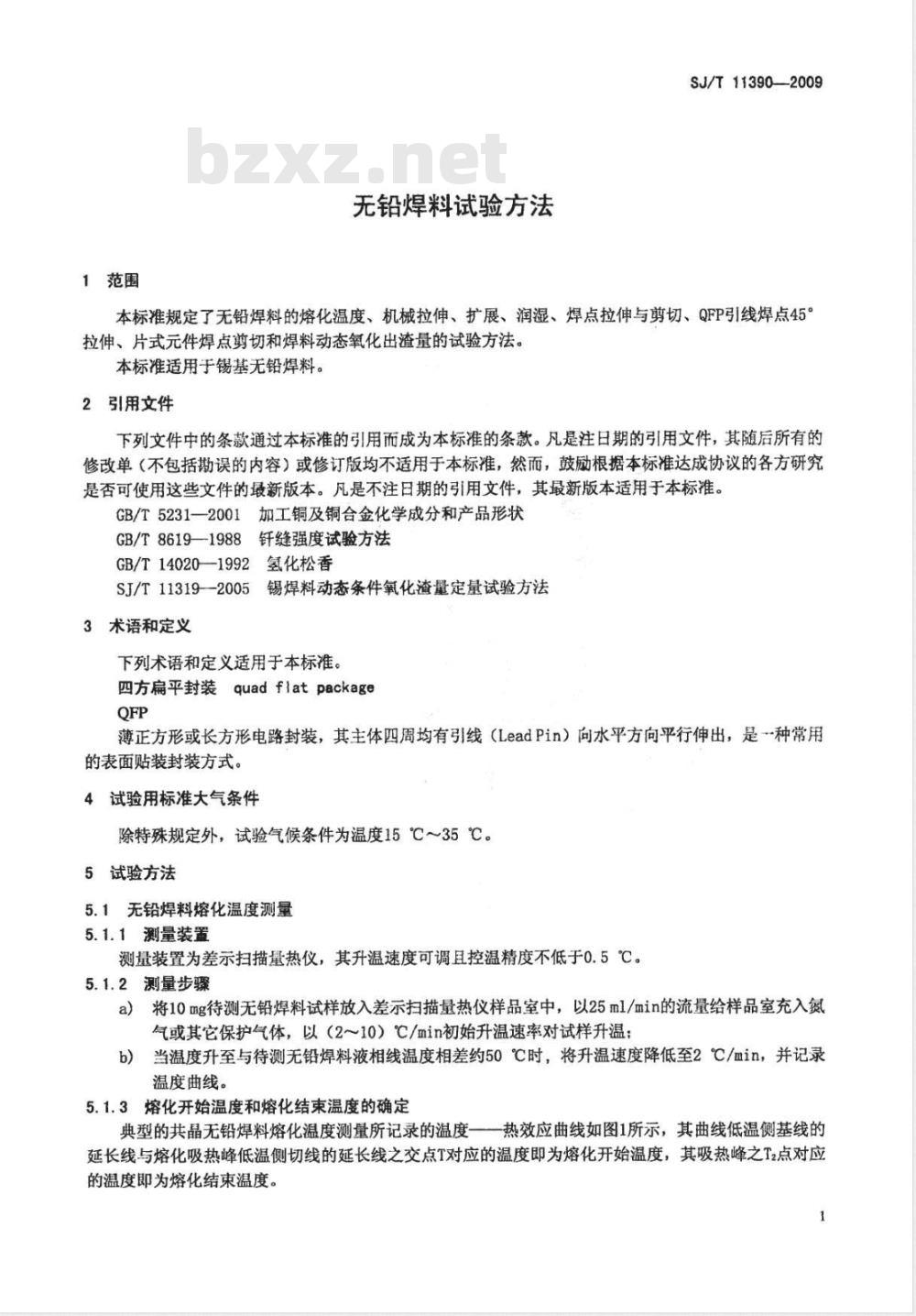

5.1.3熔化开始温度和熔化结束温度的确定典型的共晶无铅焊料熔化温度测量所记录的温度一热效应曲线如图1所示,其曲线低温侧基线的延长线与熔化吸热峰低温侧切线的延长线之交点T对应的温度即为熔化开始温度,其吸热峰之T2点对应的温度即为熔化结束温度。

SJ/T11390—2009

热效应

温度T/℃

图1共晶无铅焊料熔化温度测量的温度5.2无铅焊料机械性能测量

5.2.1测量装置

热效应曲线图

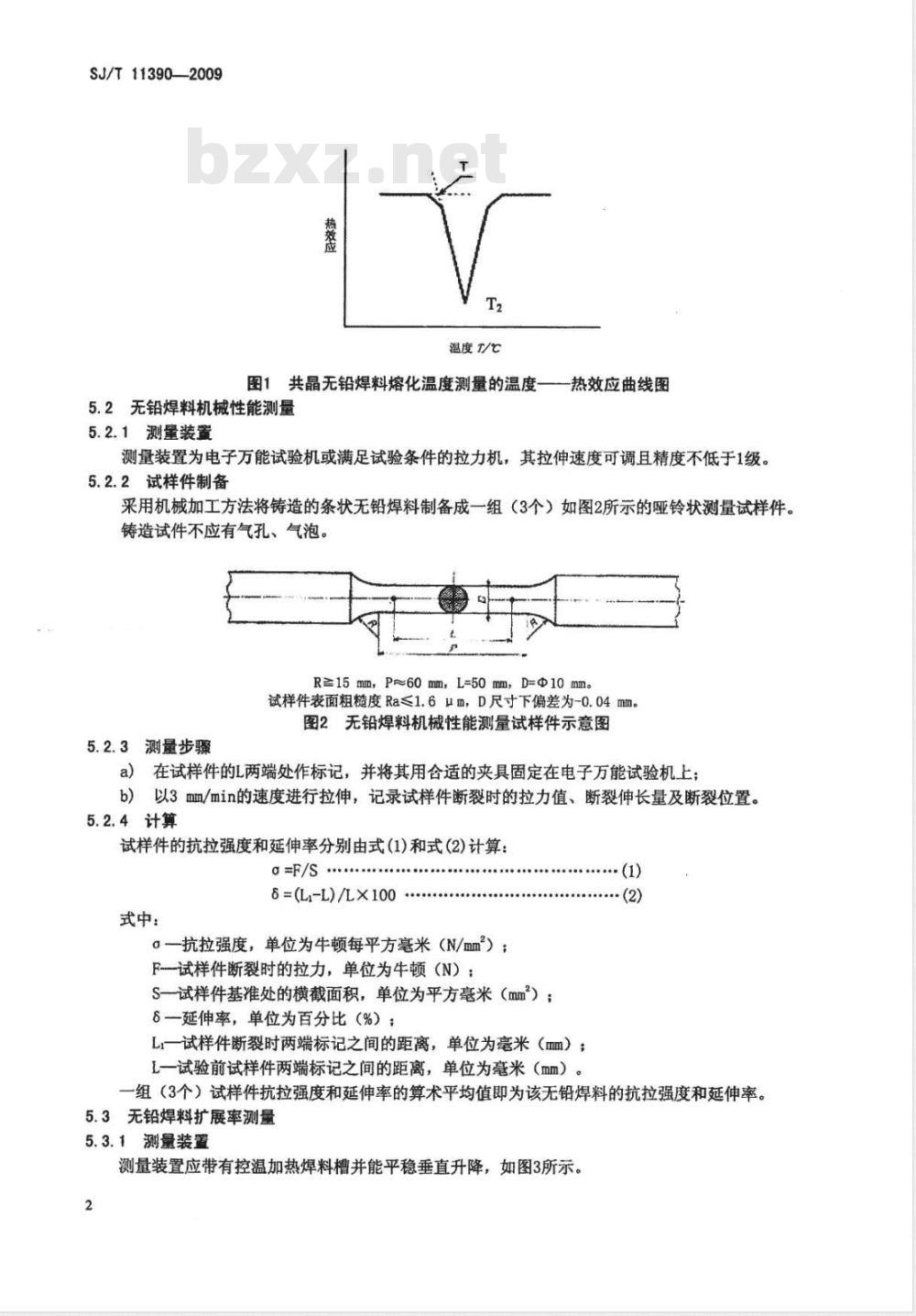

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.2.2试样件制备

采用机械加工方法将铸造的条状无铅焊料制备成一组(3个)如图2所示的哑铃状测量试样件。铸造试件不应有气孔、气泡。

R≥15mm,P~60mm,L=50mm,D=@10mm试样件表面粗糙度Ra≤1.6um,D尺寸下偏差为-0.04mm。图2无铅焊料机械性能测量试样件示意图5.2.3测量步骤

a)在试样件的L两端处作标记,并将其用含适的夹具固定在电子万能试验机上;b)以3mm/min的速度进行拉伸,记录试样件断裂时的拉力值、断裂伸长量及断裂位置。5.2.4计算

试样件的抗拉强度和延伸率分别由式(1)和式(2)计算:aF/S.

6=(L-L)/L×100

式中:

α抗拉强度,单位为牛顿每平方毫米(N/mm);F-试样件断裂时的拉力,单位为牛顿(N);S-试样件基准处的横截面积,单位为平方毫米(mm);6—延伸率,单位为百分比(%);L一试样件断裂时两端标记之间的距离,单位为毫米(mm);L一试验前试样件两端标记之间的距离,单位为毫米(mm)。(1)

·(2)

一组(3个)试样件抗拉强度和延伸率的算术平均值即为该无铅焊料的抗拉强度和延伸率。5.3无铅焊料扩展率测量

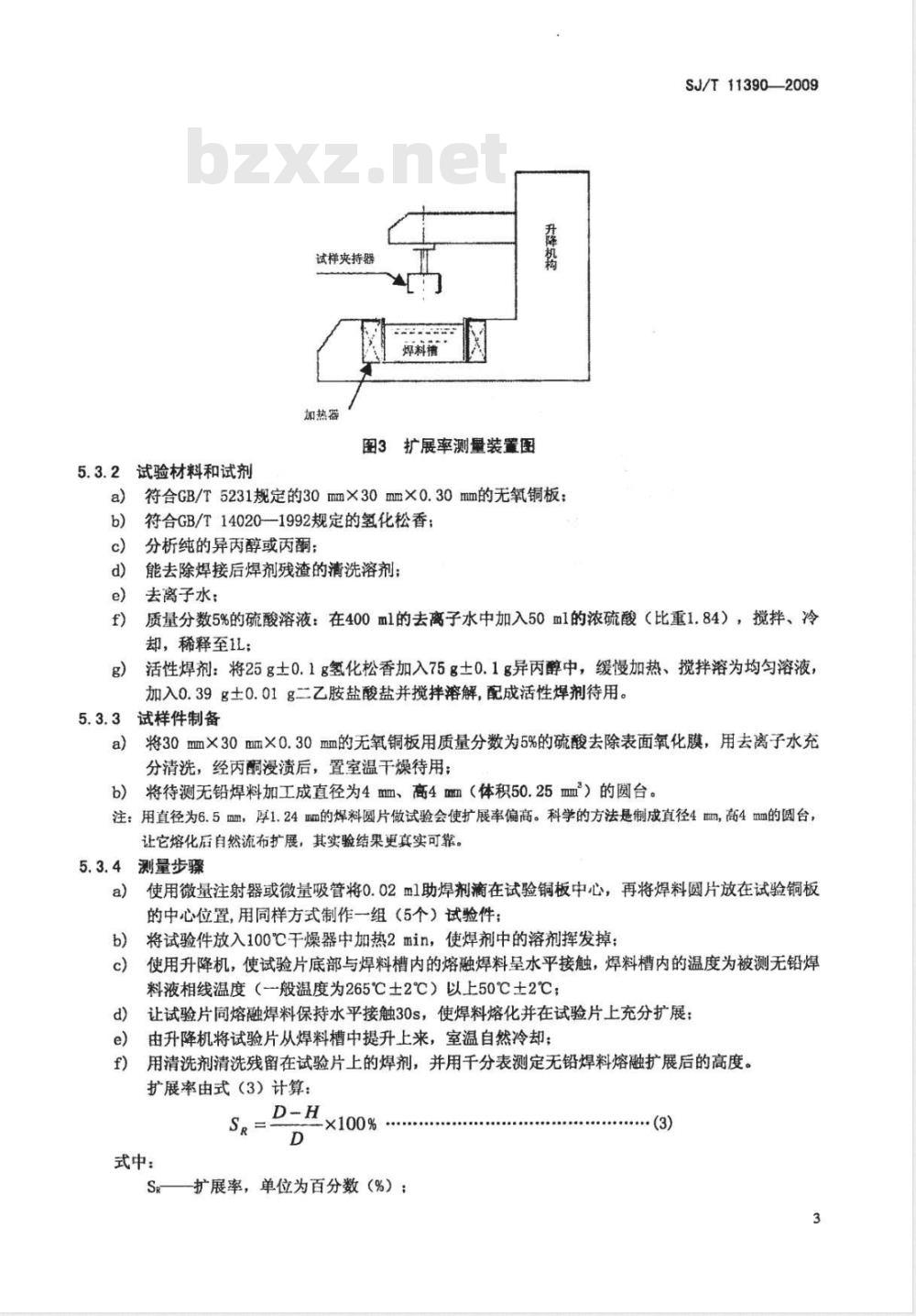

5.3.1测量装置

测量装置应带有控温加热焊料槽并能平稳垂直升降,如图3所示。2

试验材料和试剂

试样夹持器

加热器

图3扩展率测量装置图

升降机构

符合GB/T5231规定的30mm×30mm×0.30mm的无氧铜板;符合GB/T140201992规定的氢化松香:分析纯的异丙醇或丙酮;

能去除焊接后焊剂残渣的清洗溶剂;去离子水:

SJ/T11390—2009

质量分数5%的硫酸溶液:在400ml的去离子水中加入50m1的浓硫酸(比重1.84),搅拌、冷却,稀释至1L:

活性焊剂:将25g士0.1g氢化松香加入75g土0.1g异丙醇中,缓慢加热、搅拌溶为均匀溶液,加入0.39g±0.01g二乙胺盐酸盐并搅拌溶解,配成活性焊剂待用。5.3.3

试样件制备

将30mm×30mm×0.30mm的无氧铜板用质量分数为5%的硫酸去除表面氧化膜,用去离子水充分清洗,经丙酮漫渍后,置室温干燥待用;将待测无铅焊料加工成直径为4mm、高4mm(体积50.25mm)的圆台。注:用直径为6.5mm,厚1.24mm的焊料圆片做试验会使扩展率偏高。科学的方法悬制成直径4mm,高4mm的圆台,让它熔化后自然流布扩展,其实验结果更真实可靠。5.3.4

测量步骤

使用微量注射器或微量吸管将0.02m1助焊剂滴在试验铜板中心,再将焊料圆片放在试验铜板的中心位置,用同样方式制作一组(5个)试验件;将试验件放入100℃干燥器中加热2min,使焊剂中的溶剂挥发掉;使用升降机,使试验片底部与焊料槽内的熔融焊料呈水平接触,焊料槽内的温度为被测无铅焊料液相线温度(般温度为265℃士2℃)以上50℃土2℃;让试验片同熔融焊料保持水平接触30s,使焊料熔化并在试验片上充分扩展;由升降机将试验片从焊料槽中提升上来,室温自然冷却;用清洗剂清洗残留在试验片上的焊剂,并用千分表测定无铅焊料熔融扩展后的高度。扩展率由式(3)计算:

式中:

扩展率,单位为百分数(%):

SJ/T11390—2009

H——扩展后焊料的高度,单位为毫米(mm),H=Hi-Ho,Hi:焊锡高度+铜片高度,Ho:铜片高度:

D—将试验用焊料视为圆球时的直径,单位为毫米(mm),D=1.24V1/3V—试验用圆片焊料的体积,单位为立方毫米(mm)。一组(5个)试件扩展率的算术平均值即为该无铅焊料的扩展率。5.4无铅焊料润湿性试验方法

5.4.1测量装置

可焊性测试仪。

5.4.2试验材料和试剂

a)去离子水;

分析纯丙酮或异丙醇;

活性焊剂与5.3.2g)相同;

d)酸洗液:分析纯盐酸5g(35%),用95g去离子水稀释(1.75%)。5.4.3试样件制备

将直径0.6mm±0.03mm的纯铜线裁剪成长度为30mm的一组(5个)试样件,要求试样件端面无毛刺且断面为标准圆形(注意:这-点非常重要!);或用长30mm、宽5mm、厚0.3mm的纯铜片一组(5个)试样件。将试样件用丙酮进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥待用。5.4.4测量步骤

将待测无铅焊料放入可焊性测试仪的焊料槽内加热熔化,并将温度保持在被测无铅焊料液相线(—般温度为265℃±2℃)以上50℃±2℃;将试样件的一端在焊剂中浸渍5s,浸入深度4mm~5mm。略微倾斜一些将试样件从焊剂中取b)

出,使试样件上没有多余的焊剂,如果试样件端部有多余的焊剂液滴,可用清洁的滤纸吸去:将试样件放入可焊性测试仪的夹头中,使试样件浸有焊剂的一端垂直对准焊料槽;c

去除焊料槽表面氧化膜,启动可焊性测试仪,焊料槽以20mm/s的速度自动匀速上移,使试样d)

件浸入熔融焊料3mm,保持5s~10s,回升速度20mm/s并自动记录润湿力随时间变化的函数曲线。典型的润湿性试验记录曲线如图4所示。。

润湿开始时间to

开始加热

5.4.5润湿性分析

润湿上升时间t

润湿起始点

时间t

润湿时间t

图4无铅焊料润湿性试验典型的记录曲线SJ/T113902009

根据润湿性试验记录曲线,其润湿的快慢以润湿开始时间t.和润湿时间t表示,润湿力的大小以2/3Fmax和从试样接触焊料液面开始3s时的润湿力F:表示。一组(5个)试样件试验数据的平均值即为该无铅焊料润湿性的结果数据。5.5无铅焊料焊点拉伸与剪切试验方法5.5.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.5.2试验材料和试剂

去离子水;

分析纯丙酮、异丙醇;

酸洗液:分析纯盐酸5g(35%),用95g去离子水稀释(1.75%);活性焊剂与5.3.2h)相同。

试样件制备

拉伸试验用试样件制备

a)采用机械加工方法制得如图5所示形状为长方体,长50mm、宽10mm、厚5mm尺寸的一组(3对)纯铜拉伸试样件,焊接部位试样件表面粗糙度Ra≤1.6um;单位为毫米

接合部

图5拉伸试验用纯铜试样件的形状和尺寸用丙酮对试样件进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从b)

酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥待用;将试样件焊接面端部浸入焊剂中5s,漫入深度以焊接面恰好完全接触焊剂液面为限。略微倾c

斜一些将试样件从焊剂中取出,使试样件上没有多余的焊剂,如果试验件上有多余的焊剂液滴,可用清洁的滤纸小心将其吸去:按照GB/T86191988,将试样件放入专用焊接夹具中,并在两个焊接面之间放入适量的待测d)

无铅焊料片,使用如图3所示的升降机,使试样件与焊料槽内的熔融焊料(焊料温度一般为265℃+2℃)水平接触并持续30s,使接合部位能够获得良好的焊接;由升降机将试样件从焊料槽中提升上来,室温自然冷却;e)

将焊接好的试样件从焊接夹具中取出,并对焊接部位仔细进行机械加工,除去结合部位以外的f)

焊料,并清洗干净焊剂残渣,使其表面粗糙度Ra≤25um。拉伸试验用焊接试样件如图6所示;g)

以相同方法制备其余拉伸试样件,待用。5

SJ/T11390—-2009

5.5.3.2剪切试验用试样件制备

焊接部位

单位为毫米

图6拉伸试验焊接试样件示意图

a)采用机械加工方法制得如图7所示形状和尺寸,a)Φ10mm、厚5mm;b)Φ5mm、厚2mm的一组(3对)纯铜剪切试样件,焊接部位试样件Ra≤1.6um:b)用丙酮对试样件进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后置室温干燥,待用;单位为癌米

图7剪切试验用纯锅试样件的形状和尺寸c)将试样件焊接面端部浸入焊剂中5s,漫入深度以焊接面恰好完全接触焊剂液面为限。略微倾斜一些将试样件从焊剂中取出,使试样件上没有多余的焊剂,如果试验件上有多余的焊剂液滴,可用清洁的滤纸小心将其吸去:将试样件放入专用焊接夹具中,并在两个焊接面之间放入适量的待测无铅焊料片,使用如图3d)

所示的升降机,使试件与焊料槽内的熔融焊料(焊料温度为250℃士3℃)水平接触并保持30s,使试件接合部位能够获得良好的焊接;e)由升降机将试样件从焊料槽中提升上来,室温自然冷却;将焊接好的试样件从焊接夹具中取出,并对焊接部位仔细进行机械加工,除去结合部位以外的f)

焊料,并清洗焊剂残渣,使其表面粗糙度Ra≤25um。剪切试验用焊接试样件如图8所示;以相同方法制备其余剪切试样件,待用。g)

5.5.4测量步骤

基准面

圆形试验片

图8剪切试验焊接试样件示意图

使用专用夹具,分别将拉伸和剪切试样件固定在电子万能试验机上;a)

SJ/T11390-2009

以5mm/min的拉伸(剪切)速度,分别对拉伸试样件和剪切试样件进行拉伸试验和剪切试验,b)

并记录试样件断裂时的拉(剪切)力。5.5.5计算

5.5.5.1断裂强度

焊点的断裂强度由式(4)计算:P

式中:

α焊点的断裂强度,单位为牛顿每平方毫米(N/mm):P—焊点的最大断裂负荷,单位为牛顿(N):A一焊接面积,单位为平方毫米(mm)。-(4)

一组试样件(3个)焊点断裂强度的算术平均值即为所测量无铅焊料焊点的断裂强度。5.5.5.2剪切强度

焊点的剪切强度由式(5)计算:t=P,

式中:

T焊点的剪切强度,单位为牛顿每平方毫米(N/m):Ps一焊点的最大断裂负荷,单位为牛顿(N);A焊接面积,单位为平方毫米(mm)。(5)

一组试样件(3个)焊点剪切强度的算术平均值即为所测量无铅焊料焊点的剪切强度。5.6QFP引线焊点45°拉伸试验方法5.6.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.6.2试样件制备

将QFP和连接用基板(带有焊接图形的专用PCB板)用丙酮进行脱脂清洗,室温干燥后放入酸洗a)

液中用超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥;

将QFP和基板待焊接部位涂覆适量的活性助焊剂,并用所要测量的无铅焊料将QFP引线焊接在基板土,室温自然冷却。

SJ/T11390--2009

5.6.3测量步骤

QFP引线焊点45度角拉伸试验示意图图9

单位为毫米

单位为毫米

A局部放大图见图11

图10专用夹具弯钩示意图

图11弯钩A位置放大示意图

用如图9、图10、图11所示的专用夹具(弯钩材质为不锈钢材料,厚0.3mm,也可选择其它适a)

合做拉力的弯钩形状),将试样件固定在电子万能试验机上;以5mm/min的拉伸速度进行拉伸试验,记录试样件引线脱落时的最高拉力值,并记录断裂位置;b))

做10个引线拉断力,取其平均值。c

5.7片式元件焊点剪切试验方法

5.7.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.7.2试样件制备

将片式元件和连接用基板(带有焊接图形的专用PCB板)用丙酮进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥;

SJ/T113902009

在片式元件和基板待焊接部位涂覆适量的活性助焊剂,并用所要测量的无铅焊料将片式元件焊b)

接在基板上,室温自然冷却。

5.7.3测量步骤

将试样件用专用夹具固定在电子万能试验机上:a)

如图12所示,用专用剪切夹具以5mm/min的速度进行剪切试验,并记录片式元件脱落时的最大剪切力值;

做10个试样件剪切力,取其平均值。剪切方向

图12片式元件剪切试验示意图

5.8无铅焊料抗氧化特性评价

采用SJ/T113192005对无铅焊料抗氧化特性进行定量评价。6

试验报告

试验报告应包括以下内容:

送样单位:

样品名称和规格:

操作者;

试验日期;

试验条件;

按表1格式报告无铅焊料试验结果。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国电子行业标准bZxz.net

SJ/T11390—-2009

无铅焊料试验方法

Test method forlead-free solders2009-11-17发布

2010-01-01实施

中华人民共和国工业和信息化部发布前言

本标准由中国电子材料行业协会电子锡焊料材料分会提出。SJ/T11390--2009

本标准由中国电子技术标准化研究所归口。本标准起草单位:工业和信息化部专用材料质量监督检验中心、重庆工学院、一远电子科技有限公司、昆山成利焊锡制造公司、北京金朝电子材料有限责任公司。本标准主要起草人:何秀坤、周智慧、杜长华、余洪桂、苏明斌、杨嘉骥。1范围

无铅焊料试验方法

SJ/T11390—2009

本标准规定了无铅焊料的熔化温度、机械拉伸、扩展、润湿、焊点拉伸与剪切、QFP引线焊点45°拉伸、片式元件焊点剪切和焊料动态氧化出渣量的试验方法。本标准适用于锡基无铅焊料。

2引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T5231—2001加工铜及铜合金化学成分和产品形状GB/T86191988钎缝强度试验方法GB/T140201992氢化松香

SJ/T11319-2005锡焊料动态条件氧化渣量定量试验方法3术语和定义

下列术语和定义适用于本标准。四方扁平封装quadflatpackage

薄正方形或长方形电路封装,其主体四周均有引线(LeadPin)向水平方向平行伸出,是种常用的表面贴装封装方式。

4试验用标准大气条件

除特殊规定外,试验气候条件为温度15℃~35℃。5试验方法

5.1无铅焊料熔化温度测量

5.1.1测量装置

测量装置为差示扫描量热仪,其升温速度可调且控温精度不低于0.5℃。5.1.2测量步骤

a)将10mg待测无铅焊料试样放入差示扫描量热仪样品室中,以25ml/min的流量给样品室充入氮气或其它保护气体,以(2~10)℃/min初始升温速率对试样升温;)当温度升至与待测无铅焊料液相线温度相差约50℃时,将升温速度降低至2℃/min,并记录b)

温度曲线。

5.1.3熔化开始温度和熔化结束温度的确定典型的共晶无铅焊料熔化温度测量所记录的温度一热效应曲线如图1所示,其曲线低温侧基线的延长线与熔化吸热峰低温侧切线的延长线之交点T对应的温度即为熔化开始温度,其吸热峰之T2点对应的温度即为熔化结束温度。

SJ/T11390—2009

热效应

温度T/℃

图1共晶无铅焊料熔化温度测量的温度5.2无铅焊料机械性能测量

5.2.1测量装置

热效应曲线图

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.2.2试样件制备

采用机械加工方法将铸造的条状无铅焊料制备成一组(3个)如图2所示的哑铃状测量试样件。铸造试件不应有气孔、气泡。

R≥15mm,P~60mm,L=50mm,D=@10mm试样件表面粗糙度Ra≤1.6um,D尺寸下偏差为-0.04mm。图2无铅焊料机械性能测量试样件示意图5.2.3测量步骤

a)在试样件的L两端处作标记,并将其用含适的夹具固定在电子万能试验机上;b)以3mm/min的速度进行拉伸,记录试样件断裂时的拉力值、断裂伸长量及断裂位置。5.2.4计算

试样件的抗拉强度和延伸率分别由式(1)和式(2)计算:aF/S.

6=(L-L)/L×100

式中:

α抗拉强度,单位为牛顿每平方毫米(N/mm);F-试样件断裂时的拉力,单位为牛顿(N);S-试样件基准处的横截面积,单位为平方毫米(mm);6—延伸率,单位为百分比(%);L一试样件断裂时两端标记之间的距离,单位为毫米(mm);L一试验前试样件两端标记之间的距离,单位为毫米(mm)。(1)

·(2)

一组(3个)试样件抗拉强度和延伸率的算术平均值即为该无铅焊料的抗拉强度和延伸率。5.3无铅焊料扩展率测量

5.3.1测量装置

测量装置应带有控温加热焊料槽并能平稳垂直升降,如图3所示。2

试验材料和试剂

试样夹持器

加热器

图3扩展率测量装置图

升降机构

符合GB/T5231规定的30mm×30mm×0.30mm的无氧铜板;符合GB/T140201992规定的氢化松香:分析纯的异丙醇或丙酮;

能去除焊接后焊剂残渣的清洗溶剂;去离子水:

SJ/T11390—2009

质量分数5%的硫酸溶液:在400ml的去离子水中加入50m1的浓硫酸(比重1.84),搅拌、冷却,稀释至1L:

活性焊剂:将25g士0.1g氢化松香加入75g土0.1g异丙醇中,缓慢加热、搅拌溶为均匀溶液,加入0.39g±0.01g二乙胺盐酸盐并搅拌溶解,配成活性焊剂待用。5.3.3

试样件制备

将30mm×30mm×0.30mm的无氧铜板用质量分数为5%的硫酸去除表面氧化膜,用去离子水充分清洗,经丙酮漫渍后,置室温干燥待用;将待测无铅焊料加工成直径为4mm、高4mm(体积50.25mm)的圆台。注:用直径为6.5mm,厚1.24mm的焊料圆片做试验会使扩展率偏高。科学的方法悬制成直径4mm,高4mm的圆台,让它熔化后自然流布扩展,其实验结果更真实可靠。5.3.4

测量步骤

使用微量注射器或微量吸管将0.02m1助焊剂滴在试验铜板中心,再将焊料圆片放在试验铜板的中心位置,用同样方式制作一组(5个)试验件;将试验件放入100℃干燥器中加热2min,使焊剂中的溶剂挥发掉;使用升降机,使试验片底部与焊料槽内的熔融焊料呈水平接触,焊料槽内的温度为被测无铅焊料液相线温度(般温度为265℃士2℃)以上50℃土2℃;让试验片同熔融焊料保持水平接触30s,使焊料熔化并在试验片上充分扩展;由升降机将试验片从焊料槽中提升上来,室温自然冷却;用清洗剂清洗残留在试验片上的焊剂,并用千分表测定无铅焊料熔融扩展后的高度。扩展率由式(3)计算:

式中:

扩展率,单位为百分数(%):

SJ/T11390—2009

H——扩展后焊料的高度,单位为毫米(mm),H=Hi-Ho,Hi:焊锡高度+铜片高度,Ho:铜片高度:

D—将试验用焊料视为圆球时的直径,单位为毫米(mm),D=1.24V1/3V—试验用圆片焊料的体积,单位为立方毫米(mm)。一组(5个)试件扩展率的算术平均值即为该无铅焊料的扩展率。5.4无铅焊料润湿性试验方法

5.4.1测量装置

可焊性测试仪。

5.4.2试验材料和试剂

a)去离子水;

分析纯丙酮或异丙醇;

活性焊剂与5.3.2g)相同;

d)酸洗液:分析纯盐酸5g(35%),用95g去离子水稀释(1.75%)。5.4.3试样件制备

将直径0.6mm±0.03mm的纯铜线裁剪成长度为30mm的一组(5个)试样件,要求试样件端面无毛刺且断面为标准圆形(注意:这-点非常重要!);或用长30mm、宽5mm、厚0.3mm的纯铜片一组(5个)试样件。将试样件用丙酮进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥待用。5.4.4测量步骤

将待测无铅焊料放入可焊性测试仪的焊料槽内加热熔化,并将温度保持在被测无铅焊料液相线(—般温度为265℃±2℃)以上50℃±2℃;将试样件的一端在焊剂中浸渍5s,浸入深度4mm~5mm。略微倾斜一些将试样件从焊剂中取b)

出,使试样件上没有多余的焊剂,如果试样件端部有多余的焊剂液滴,可用清洁的滤纸吸去:将试样件放入可焊性测试仪的夹头中,使试样件浸有焊剂的一端垂直对准焊料槽;c

去除焊料槽表面氧化膜,启动可焊性测试仪,焊料槽以20mm/s的速度自动匀速上移,使试样d)

件浸入熔融焊料3mm,保持5s~10s,回升速度20mm/s并自动记录润湿力随时间变化的函数曲线。典型的润湿性试验记录曲线如图4所示。。

润湿开始时间to

开始加热

5.4.5润湿性分析

润湿上升时间t

润湿起始点

时间t

润湿时间t

图4无铅焊料润湿性试验典型的记录曲线SJ/T113902009

根据润湿性试验记录曲线,其润湿的快慢以润湿开始时间t.和润湿时间t表示,润湿力的大小以2/3Fmax和从试样接触焊料液面开始3s时的润湿力F:表示。一组(5个)试样件试验数据的平均值即为该无铅焊料润湿性的结果数据。5.5无铅焊料焊点拉伸与剪切试验方法5.5.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.5.2试验材料和试剂

去离子水;

分析纯丙酮、异丙醇;

酸洗液:分析纯盐酸5g(35%),用95g去离子水稀释(1.75%);活性焊剂与5.3.2h)相同。

试样件制备

拉伸试验用试样件制备

a)采用机械加工方法制得如图5所示形状为长方体,长50mm、宽10mm、厚5mm尺寸的一组(3对)纯铜拉伸试样件,焊接部位试样件表面粗糙度Ra≤1.6um;单位为毫米

接合部

图5拉伸试验用纯铜试样件的形状和尺寸用丙酮对试样件进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从b)

酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥待用;将试样件焊接面端部浸入焊剂中5s,漫入深度以焊接面恰好完全接触焊剂液面为限。略微倾c

斜一些将试样件从焊剂中取出,使试样件上没有多余的焊剂,如果试验件上有多余的焊剂液滴,可用清洁的滤纸小心将其吸去:按照GB/T86191988,将试样件放入专用焊接夹具中,并在两个焊接面之间放入适量的待测d)

无铅焊料片,使用如图3所示的升降机,使试样件与焊料槽内的熔融焊料(焊料温度一般为265℃+2℃)水平接触并持续30s,使接合部位能够获得良好的焊接;由升降机将试样件从焊料槽中提升上来,室温自然冷却;e)

将焊接好的试样件从焊接夹具中取出,并对焊接部位仔细进行机械加工,除去结合部位以外的f)

焊料,并清洗干净焊剂残渣,使其表面粗糙度Ra≤25um。拉伸试验用焊接试样件如图6所示;g)

以相同方法制备其余拉伸试样件,待用。5

SJ/T11390—-2009

5.5.3.2剪切试验用试样件制备

焊接部位

单位为毫米

图6拉伸试验焊接试样件示意图

a)采用机械加工方法制得如图7所示形状和尺寸,a)Φ10mm、厚5mm;b)Φ5mm、厚2mm的一组(3对)纯铜剪切试样件,焊接部位试样件Ra≤1.6um:b)用丙酮对试样件进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后置室温干燥,待用;单位为癌米

图7剪切试验用纯锅试样件的形状和尺寸c)将试样件焊接面端部浸入焊剂中5s,漫入深度以焊接面恰好完全接触焊剂液面为限。略微倾斜一些将试样件从焊剂中取出,使试样件上没有多余的焊剂,如果试验件上有多余的焊剂液滴,可用清洁的滤纸小心将其吸去:将试样件放入专用焊接夹具中,并在两个焊接面之间放入适量的待测无铅焊料片,使用如图3d)

所示的升降机,使试件与焊料槽内的熔融焊料(焊料温度为250℃士3℃)水平接触并保持30s,使试件接合部位能够获得良好的焊接;e)由升降机将试样件从焊料槽中提升上来,室温自然冷却;将焊接好的试样件从焊接夹具中取出,并对焊接部位仔细进行机械加工,除去结合部位以外的f)

焊料,并清洗焊剂残渣,使其表面粗糙度Ra≤25um。剪切试验用焊接试样件如图8所示;以相同方法制备其余剪切试样件,待用。g)

5.5.4测量步骤

基准面

圆形试验片

图8剪切试验焊接试样件示意图

使用专用夹具,分别将拉伸和剪切试样件固定在电子万能试验机上;a)

SJ/T11390-2009

以5mm/min的拉伸(剪切)速度,分别对拉伸试样件和剪切试样件进行拉伸试验和剪切试验,b)

并记录试样件断裂时的拉(剪切)力。5.5.5计算

5.5.5.1断裂强度

焊点的断裂强度由式(4)计算:P

式中:

α焊点的断裂强度,单位为牛顿每平方毫米(N/mm):P—焊点的最大断裂负荷,单位为牛顿(N):A一焊接面积,单位为平方毫米(mm)。-(4)

一组试样件(3个)焊点断裂强度的算术平均值即为所测量无铅焊料焊点的断裂强度。5.5.5.2剪切强度

焊点的剪切强度由式(5)计算:t=P,

式中:

T焊点的剪切强度,单位为牛顿每平方毫米(N/m):Ps一焊点的最大断裂负荷,单位为牛顿(N);A焊接面积,单位为平方毫米(mm)。(5)

一组试样件(3个)焊点剪切强度的算术平均值即为所测量无铅焊料焊点的剪切强度。5.6QFP引线焊点45°拉伸试验方法5.6.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.6.2试样件制备

将QFP和连接用基板(带有焊接图形的专用PCB板)用丙酮进行脱脂清洗,室温干燥后放入酸洗a)

液中用超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥;

将QFP和基板待焊接部位涂覆适量的活性助焊剂,并用所要测量的无铅焊料将QFP引线焊接在基板土,室温自然冷却。

SJ/T11390--2009

5.6.3测量步骤

QFP引线焊点45度角拉伸试验示意图图9

单位为毫米

单位为毫米

A局部放大图见图11

图10专用夹具弯钩示意图

图11弯钩A位置放大示意图

用如图9、图10、图11所示的专用夹具(弯钩材质为不锈钢材料,厚0.3mm,也可选择其它适a)

合做拉力的弯钩形状),将试样件固定在电子万能试验机上;以5mm/min的拉伸速度进行拉伸试验,记录试样件引线脱落时的最高拉力值,并记录断裂位置;b))

做10个引线拉断力,取其平均值。c

5.7片式元件焊点剪切试验方法

5.7.1测量装置

测量装置为电子万能试验机或满足试验条件的拉力机,其拉伸速度可调且精度不低于1级。5.7.2试样件制备

将片式元件和连接用基板(带有焊接图形的专用PCB板)用丙酮进行脱脂清洗,室温干燥后放入盛有酸洗液的超声波清洗机中清洗1min,从酸洗液中将试样件取出,用去离子水充分清洗,经丙酮浸渍后,置室温干燥;

SJ/T113902009

在片式元件和基板待焊接部位涂覆适量的活性助焊剂,并用所要测量的无铅焊料将片式元件焊b)

接在基板上,室温自然冷却。

5.7.3测量步骤

将试样件用专用夹具固定在电子万能试验机上:a)

如图12所示,用专用剪切夹具以5mm/min的速度进行剪切试验,并记录片式元件脱落时的最大剪切力值;

做10个试样件剪切力,取其平均值。剪切方向

图12片式元件剪切试验示意图

5.8无铅焊料抗氧化特性评价

采用SJ/T113192005对无铅焊料抗氧化特性进行定量评价。6

试验报告

试验报告应包括以下内容:

送样单位:

样品名称和规格:

操作者;

试验日期;

试验条件;

按表1格式报告无铅焊料试验结果。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。