GY 64-2010

基本信息

标准号: GY 64-2010

中文名称:广播电视钢塔桅防腐蚀保护涂装

标准类别:卫生行业标准(WS)

标准状态:现行

发布日期:2010-08-04

实施日期:2010-08-04

出版语种:简体中文

下载格式:.rar .pdf

下载大小:3353296

标准分类号

关联标准

替代情况:替代GY 64-1989

出版信息

标准价格:0.0 元

出版日期:2010-08-04

相关单位信息

起草人:王谦、朱悦、崔朝远

起草单位:中广电广播电影电视设计研究院

发布部门:国家广播电影电视总局

主管部门:全国广播电影电视标准化技术委员会(SAC/TC 239)

标准简介

本标准规定了广播电视钢塔桅防腐蚀保护涂装的技术要求、检验要求、试验方法和包装、运输、贮存要求。本标准适用于广播电视钢塔桅的防腐蚀保护涂装,包括混土广播电视塔的钢桅杆。本标准适用于以下涂装工艺:热喷涂锌及锌合金涂层;热喷涂铝及铝合金涂层;热浸镀锌层;涂料涂层;封闭涂料层。 GY 64-2010 广播电视钢塔桅防腐蚀保护涂装 GY64-2010 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国广播电影电视行业标准GY64—2010

代替GY64-1989

广播电视钢塔榄防腐蚀保护涂装Anticorrosive coating of steel tower andmastforradio and television2010-08-04发布

国家广播电影电视总局

2010-08-04实施

GY64—2010

2规范性引用文件

4表面处理,

5涂装技术要求,

7包装、运输和贮存,

附录A(规范性附录)热喷涂锌、铝及其合金涂层结合强度试验方法附录B(规范性附录)热浸镀锌层均匀性试验硫酸铜试验方法

附录C(规范性附录)热浸镀锌层附着性试验落锤试验方法GY64—2010

GY642010

GY64—2010

本标准代替GY64-1989《广播电视钢塔榄防腐蚀保护涂装》。本标准与GY64-1989&广播电视钢塔防腐蚀保护涂装》相比主要变化如下:详细规定了“范围”中的内容;修改了“规范性引用文件”:

增加了“总则”;

删除了GY64-1989中的“涂层厚度及使用条件”;修订完善了“涂装技术要求”:修订完善了“检验”的内容;对检验数量做了具体规定,删除了GY64-1989中的“检验规则”;增加了“包装、运输和贮存”的规定:增加附录A(规范性附录);

增加附录B(规范性附录);

增加附录C(规范性附录)

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则编制。本标准由全国广播电影电视标准化技术委员会(SAC/TC239)归口。本标准起草单位:中广电广播电影电视设计研究院。本标准主要起草人:王谦、朱悦、崔朝远。II

GY64—2010

1范围

广播电视钢塔防腐蚀保护涂装

GY64—2010

本标准规定了广播电视钢塔防腐蚀保护涂装的技术要求、检验要求、试验方法和包装、运输、贮存要求。

本标准适用于广播电视钢塔稳的防腐蚀保护涂装,包括混凝土广播电视塔的钢杆。本标准适用于以下涂装工艺:热喷涂锌及锌合金涂层;热喷涂铝及铝合金涂层;热浸镀锌层;涂料涂层;封闭涂料层。

规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T470-2008锌锭

GB/T3190-2008变形铝及铝合金化学成分GB/T4956-2003磁性基体上非磁性覆盖层覆盖层厚度测量磁性法GB/T5210-2006色漆和清漆拉开法附着力试验GB/T6462-2005金属和氧化物覆盖层厚度测量显微镜法GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级GB/T9286-1998色漆和清漆漆膜的划格试验GB/T9793-1997金属和其他无机覆盖层热喷涂锌、铝及其合金GB/T13825-2008金属覆盖层黑色金属材料热镀锌层单位面积质量称量法GB/T13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法JB/T6978-1993涂装前表面准备-酸洗3总则

3.1广播电视钢塔防腐蚀保护涂装单位应具有相应的资质、质量管理体系、技术标准和检验制度。3.2防腐蚀保护涂装的操作人员和管理人员,应进行安全技术教育,制定安全操作规程。3.3易燃、易爆和有毒材料不得堆放在涂装现场,应存放在专用库房内,并设专人管理。涂装现场和库房应设置消防器材、

3.4涂装现场应有通风排气设备。操作人员应穿戴安全防护用品。3.5防腐蚀保护涂装的各工序应按本标准进行质量控制,每道工序完成后应进行检查,合格后方可进行下一道工序。

3.6防腐蚀保护涂装检验应使用经计量检定、在时效内校准合格的计量器具。4表面处理

GY642010

GY642010

钢构件表面处理前,应先将焊渣、毛刺、铁锈、油污等清除干净,表面应平整。4.2热喷涂锌、铝及其合金和涂料涂装之前,钢材表面应按GB/T9793-1997的规定进行喷砂除锈:a)

喷砂后钢材表面应干燥、无灰尘、无油脂、无污垢、无氧化皮、无锈迹;除锈等级应不低于Sa2%;

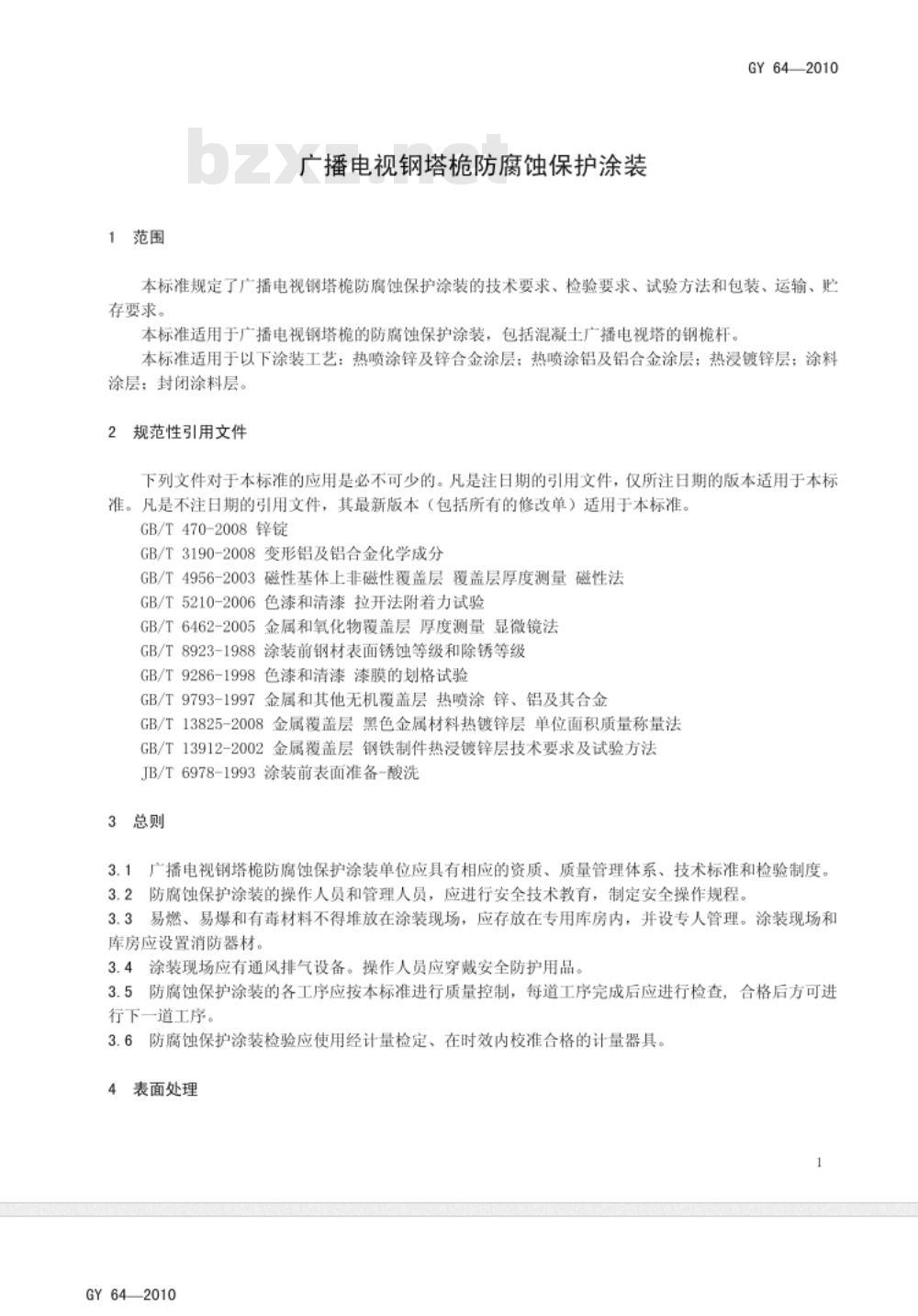

除锈后钢材表面粗糙度应符合表1的规定。表1除锈后钢材表面的粗糙度

涂装类型

热喷涂锌、铝及其合金

粗糙度R

4.3热浸镀锌涂装之前,钢材表面应按JB/T6978-1993的规定进行酸洗除锈:a)除锈后钢材表面应露出金属色泽,无污渍、锈迹:除锈等级应不低于Be:

)酸洗后应除去钢材表面的酸液。4.4已经处理的钢材表面,不得再次污染,当受到二次污染时,应再次进行表面处理。5涂装技术要求

5.1热喷涂锌、铝及其合金涂层

5.1.1热喷涂使用的锌,应符合GB/T470-2008规定的Zn99.99的质量要求,锌含量不小于99.99%;热喷涂使用的铝,应符合GB/T3190-2008规定的A199.5的质量要求,铝含量不小于99.5%:热喷涂使用的锌合金中,锌的成分应符合GB/T470-2008规定的Zn99.99的质量要求:铝的成分应符合GB/T3190-2008规定的A199.7的质量要求;热喷涂使用的铝合金可以使用GB/T3190-2008规定的A1-Mg5,即含5%Mg的铝合金。

5.1.2热喷涂应在钢材表面喷砂处理后尽快进行,最长时间不应超过4h。待喷工件表面的温度至少比露点温度高3°C以上进行喷涂。5.1.3

热喷涂的金属层厚度不应小于120μm。热喷涂涂层表面应均勾一致,无气孔,无底材裸露的斑点,没有未附着或附着不牢固的金属熔融颗粒和影响涂层使用寿命及应用的缺陷。热喷涂结束后的6h内应完成封闭处理,封闭涂料层要求见5.3。5.1.6

若发现涂层外观有明显缺陷,对缺陷部位应重新进行喷砂处理重新喷涂。5.2热浸镀锌层

热浸镀锌使用的锌锭,应达到GB/T470-2008规定的Zn99.95的要求,锌含量不小于99.95%。5.2.2用于热浸镀锌的锌浴主要应由熔融锌液构成。熔融锌中的杂质总含量(铁、锡除外)不应超过总质量的1.5%,所指杂质见GB/T470-2008的规定。5.2.3热浸镀锌应制定酸洗、浸锌的温度、时间、清洗等工序的工艺。5.2.4

镀锌层表面应连续、完整,并具有实用性光滑,不得有过酸洗、漏镀、结瘤、毛刺等缺陷。镀锌颜色一般呈灰色或暗灰色。

还剩15页未读,是否继续阅读?此文档由荒荒子立分享于2012-09-145.2.5

镀锌层厚度和镀锌层附着量应符合表2的规定。表2镀锌层厚度和镀锌层附着量

镀件厚度

最小平均厚度

镀锌层应均匀,作硫酸铜试验,耐浸蚀次数不少于4次,且不露铁。GY64—2010

最小平均附着量

镀锌层应与金属基体结合牢固,应保证在无外力作用下没有剥落或起皮现象,经落锤试验镀锌层不凸起、不剥离。

应严格控制浸锌过程的构件热变形。严禁对包含有封闭内腔的构件进行热浸镀锌。修复的总漏镀面积不应超过每个镀件总表面积的0.5%,每个修复漏镀面不应超过10cm,若漏镀面积较大,应进行返镀。

修复的方法可以采用热喷涂锌或者涂富锌涂层进行修复,修复层的厚度应比镀锌层要求的最小5.2.11

厚度厚30μm以上。

紧固件应采用热浸镀锌,镀锌层厚度满足GB/T13912-2002的规定。5.2.12

5.3封闭涂料层、涂料涂层

钢材表面经喷砂处理后,应及时涂刷底涂料,间隔时间不应超过4h。5.3.2涂层的底涂料、中间涂料、面涂料应配套,应满足设计要求的耐蚀性和耐候性。5.3.2.1在热喷涂锌、铝及其合金涂层表面用涂料进行封闭,以及在热浸镀锌层表面采用涂料涂层时,应采用环氧底涂料;底涂料的颜料应采用锌黄类,不得采用红丹类。5.3.2.2在有机富锌或无机富锌底涂料上,宜采用环氧云铁或环氧铁红的涂料,不得采用醇酸涂料。5.3.2.3面涂料可选用氯化橡胶、脂肪族聚氨酯、聚氯乙烯萤丹、氯磺化聚乙烯、高氯化聚乙烯、丙烯酸聚氨酯、丙烯酸环氧和醇酸等涂料,不应选用环氧、环氧沥青、聚氨酯沥青和芳香族聚氨酯等涂料。5.3.2.4

防腐蚀涂层配套可按表3执行。

表3防腐蚀涂层配套

醇酸底涂料

氯化橡胶底涂料

高氨化聚乙烯底涂料

氯磺化聚乙烯底涂料

环氧铁红底涂料

环氧铁红底涂料

环氧铁红底涂料

GY642010

中间层

环氧云铁中间涂料

环氧云铁中间涂料

醇酸面涂料

氯化橡胶面涂料

高氧化聚乙烯面涂料

氯磺化聚乙烯面涂料等

氯化橡胶面涂料

高氯化聚乙烯面涂料

氯磺化聚乙烯面涂料等

聚氨酯面涂料

丙烯酸环氧面涂料

丙烯酸聚氨酯面涂料等

GY642010

环氧铁红底涂料

聚氯乙烯董丹底涂料

富锌底涂料

表3防腐蚀涂层配套(续)

中间层

环氧云铁中间涂料

涂料要有适当粘度,必要时要通过试验确定粘度。涂装时,环境温度宜为10°~30°C,相对湿度不宜大于85%。钢材表面温度应高于露点温度3℃进行涂装。面层

环氧玻璃鳞片面涂料

聚氨酯玻璃鳞片面涂料

乙烯基酯玻璃鳞片面涂料

聚氯乙烯萤丹面涂料

聚氯乙烯含氟萤丹面涂料

聚氨酯面涂料

丙烯酸环氧面涂料

丙烯酸聚氨酯面涂料等

涂料涂装,可采用刷涂、喷涂或高压无气喷涂。要控制涂料的涂布量、涂刷层数,湿膜厚度要适当,涂层厚度应均匀。

涂层外观应平整光滑,颜色均勾一致,无漏涂、误涂、气泡、流挂、分层、开裂、剥落等缺陷。5.3.8涂层与基层应结合牢固。用GB/T5210-2006规定的拉开法测定时,涂层附着力不应低于5MPa;用GB/T9286-1998规定的划格法测定时,涂层附着力不应低于1级。5.3.9

涂层有局部缺陷时应按工艺要求分层修补。涂层厚度达不到要求时,可增涂面涂料。6检验

6.1表面处理

喷砂除锈质量按GB/T8923-1988中的典型样板照片对照目测检验。检验数量:全部构件。6.1.1

喷砂除锈后表面粗糙度的检验,采用经喷砂处理的基准样板进行目测比较。检验数量:全部构6.1.3

酸洗除锈外观质量用目测检验。检验数量:全部构件。6.2热喷涂锌、铝及其合金涂层

热喷涂涂层外观质量用目测检验。检验数量:全部构件。6.2.1

6.2.2热喷涂涂层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,同类构件不少于3件,每个构件检测5个点。发生争议时可用显微镜法进行仲裁(按GB/T6462-2005执行)。6.2.3热喷涂涂层结合性用结合强度试验方法检测(见附录A),检验数量:1%构件。6.3热浸镀锌层

热浸镀锌层外观质量用目测检验。检验数量:全部构件。6.3.1

6.3.2热浸镀锌层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,同类构件不少于3件,每个构件检测5个点。发生争议时可用称量法进行仲裁(按GB/T13825-2008执行)。6.3.3热浸镀锌层均勾性用硫酸铜试验方法检测(见附录B),检验数量:1%构件。热浸镀锌层附着性用落锤试验方法检测(见附录C)。检验数量:1%构件。6.3.4

GY64—2010

6.4封闭涂料层、涂料涂层

涂料涂层外观质量用目测检验,检验数量:全部构件。6.4.2

个点。

GY64—2010

涂料涂层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,每个构件检测5涂料涂层结合性用拉开法附着力试验检测(按GB/T5210-2006执行),检验数量:1%构件。当采

用拉开法附着力试验确有困难时,可采用漆膜的划格试验检测(按GB/T9286-1998执行),检验数量:1%构件。

包装、运输和贮存

7.1构件应分类包装,易变形及涂层易磨损部位应加固和包裹。构件严禁被水浸泡7.2在运输过程中应采取有效措施防止涂层受损。若发生涂层受损要进行修复不得在已完成保护涂装的构件上施焊。7.3

GY642010

GY 642010

删格试验

附录A

(规范性附录)

热喷涂锌、铝及其合金涂层结合强度试验方法将涂层切断至基体,

使之形成一个具有给定尺寸的方形格子,涂层不应产生剥离。A.1.2装置

具有硬质刃口的切割工具,其形状见图A.1。削面

切割工具

A.1.3操作

使用图A.1规定的刀具,切出表A.1中的规定格子尺寸。切痕深度,要求应将涂层切断至基体金属。正面

如有可能,切割成格子后,采用供需双方协商认可的一种合适粘胶带,借助一个棍子施以5N的载荷将粘胶带压紧在这部分涂层上,然后沿垂直涂层表面的方向快速将粘胶带拉开。如果不能使用此方法,则测量涂层结合强度的方法就应取得供需双方同意。6

GY642010

覆盖格子的近似表面

15mmX15mm

25mm×25mm

A.1.4结果解释

格子尺寸

检查的涂层厚度

GY64—2010

划衰之间距离

应无涂层从基体金属上剥离。假如在每个方形格子内,涂层的一部分仍然粘附在基体上,而其余部分粘在粘胶带上,损坏发生在涂层的层间而不是发生在涂层与基体界面处,则认为合格。A.2拉伸试验

用切割工具,沿着一个圆切割涂层直至基体金属,该圆的直径与用于试验的圆柱直径一致。仔细地清理试验面,用粘结剂将圆柱粘到涂层上。采用的粘结剂对涂层的粘结力应比涂层与基体金属的结合力更大。在涂粘结剂前,先用蚀洗涂料覆盖在涂层上,并渗入涂层孔隙中,以免粘结剂渗透到基体。

当粘结剂固化后,将圆柱体周围的过量粘结剂去除。在垂直于圆柱截面的方向,逐渐加力至圆柱体拉脱,以此测量涂层从基体上剥离的拉力。由于这种试验在两个不同实验室很难重现,所以比较它们的试验结果是不实际的。因此这种试验方法仅用于同一实验室作为比较涂层结合规律或考核上岗人员时用。而且应在同样设备条件下,由同一个操作者在同类的涂层上使用同一种粘结剂进行试验。GY642010

GY64—2010

附录B

(规范性附录)

热浸镀锌层均匀性试验

硫酸铜试验方法

B.1硫酸铜溶液的制备和用量

硫酸铜溶液的制备:将36g硫酸铜(CuS0·5H-0)加入100mL的蒸馏水中,加热溶解后再冷却至室温,B.1.1

每公升溶液加1g氢氧化铜或碱式碳酸铜[Cu(OH)或CuCO(OH)]搅拌均匀,静置24h以上,过滤或吸出上面澄清的溶液备用。

硫酸铜溶液在温度18℃时的密度应为1.18g/cm,否则应以硫酸铜溶液或蒸馏水进行调整,硫酸铜溶液的用量:按试样表面积不少于8mL/cm。B.1.2

配置的硫酸铜溶液可以用于多次试验,但最多不应超过15次。B.2

试样的制备

试样尺寸:试样测试面积不小于100cm。B.2.1

B.2.2试样采取:先将试样的两端各去掉5cm,然后分别从试样的两端和中间共取3个试样。试样加工时不应损坏镀层表面。

B.3试验条件免费标准bzxz.net

B.3.1用于试验的容器不得与硫酸铜溶液发生化学反应,并应有足够容积使试样在溶液中浸没,试样外缘距容器壁应不小于25mml。

B.3.2试验时硫酸铜溶液的温度应为(18土2)℃。B.4试验程序

B.4.1试样表面处理:将准备好的试样用四氯化碳、苯等有机溶剂擦,用流水冲洗、净布擦干,将试件露出的基本金属处涂以油漆或石蜡,方可进行试验。B.4.2浸蚀试验:将表面处理好的试样浸入硫酸铜溶液中,此时不得搅动溶液,也不得移动容器。1min后取出试样,用毛刷除掉试样表面或孔眼处的沉淀物,用流水冲洗、净布擦干,立即进行下一次浸蚀,直至试验浸蚀终点为止。B.5浸蚀终点及耐浸蚀试验次数的确定经上述试验,试样的基本金属上产生红色金属铜时应作为试验浸蚀终点。但下列情况不作为浸蚀终点:

距试样端部25mm内有金属铜附着:试样棱角处有金属铜附着:

试样由于镀锌后划、擦伤的部位及周围有金属附着的:试样在用无锋刃的器具将附着的金属铜刮掉后下面仍有金属锌的,GY64—2010

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

代替GY64-1989

广播电视钢塔榄防腐蚀保护涂装Anticorrosive coating of steel tower andmastforradio and television2010-08-04发布

国家广播电影电视总局

2010-08-04实施

GY64—2010

2规范性引用文件

4表面处理,

5涂装技术要求,

7包装、运输和贮存,

附录A(规范性附录)热喷涂锌、铝及其合金涂层结合强度试验方法附录B(规范性附录)热浸镀锌层均匀性试验硫酸铜试验方法

附录C(规范性附录)热浸镀锌层附着性试验落锤试验方法GY64—2010

GY642010

GY64—2010

本标准代替GY64-1989《广播电视钢塔榄防腐蚀保护涂装》。本标准与GY64-1989&广播电视钢塔防腐蚀保护涂装》相比主要变化如下:详细规定了“范围”中的内容;修改了“规范性引用文件”:

增加了“总则”;

删除了GY64-1989中的“涂层厚度及使用条件”;修订完善了“涂装技术要求”:修订完善了“检验”的内容;对检验数量做了具体规定,删除了GY64-1989中的“检验规则”;增加了“包装、运输和贮存”的规定:增加附录A(规范性附录);

增加附录B(规范性附录);

增加附录C(规范性附录)

本标准按照GB/T1.1-2009《标准化工作导则第1部分:标准的结构和编写》给出的规则编制。本标准由全国广播电影电视标准化技术委员会(SAC/TC239)归口。本标准起草单位:中广电广播电影电视设计研究院。本标准主要起草人:王谦、朱悦、崔朝远。II

GY64—2010

1范围

广播电视钢塔防腐蚀保护涂装

GY64—2010

本标准规定了广播电视钢塔防腐蚀保护涂装的技术要求、检验要求、试验方法和包装、运输、贮存要求。

本标准适用于广播电视钢塔稳的防腐蚀保护涂装,包括混凝土广播电视塔的钢杆。本标准适用于以下涂装工艺:热喷涂锌及锌合金涂层;热喷涂铝及铝合金涂层;热浸镀锌层;涂料涂层;封闭涂料层。

规范性引用文件

下列文件对于本标准的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本标准。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。GB/T470-2008锌锭

GB/T3190-2008变形铝及铝合金化学成分GB/T4956-2003磁性基体上非磁性覆盖层覆盖层厚度测量磁性法GB/T5210-2006色漆和清漆拉开法附着力试验GB/T6462-2005金属和氧化物覆盖层厚度测量显微镜法GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级GB/T9286-1998色漆和清漆漆膜的划格试验GB/T9793-1997金属和其他无机覆盖层热喷涂锌、铝及其合金GB/T13825-2008金属覆盖层黑色金属材料热镀锌层单位面积质量称量法GB/T13912-2002金属覆盖层钢铁制件热浸镀锌层技术要求及试验方法JB/T6978-1993涂装前表面准备-酸洗3总则

3.1广播电视钢塔防腐蚀保护涂装单位应具有相应的资质、质量管理体系、技术标准和检验制度。3.2防腐蚀保护涂装的操作人员和管理人员,应进行安全技术教育,制定安全操作规程。3.3易燃、易爆和有毒材料不得堆放在涂装现场,应存放在专用库房内,并设专人管理。涂装现场和库房应设置消防器材、

3.4涂装现场应有通风排气设备。操作人员应穿戴安全防护用品。3.5防腐蚀保护涂装的各工序应按本标准进行质量控制,每道工序完成后应进行检查,合格后方可进行下一道工序。

3.6防腐蚀保护涂装检验应使用经计量检定、在时效内校准合格的计量器具。4表面处理

GY642010

GY642010

钢构件表面处理前,应先将焊渣、毛刺、铁锈、油污等清除干净,表面应平整。4.2热喷涂锌、铝及其合金和涂料涂装之前,钢材表面应按GB/T9793-1997的规定进行喷砂除锈:a)

喷砂后钢材表面应干燥、无灰尘、无油脂、无污垢、无氧化皮、无锈迹;除锈等级应不低于Sa2%;

除锈后钢材表面粗糙度应符合表1的规定。表1除锈后钢材表面的粗糙度

涂装类型

热喷涂锌、铝及其合金

粗糙度R

4.3热浸镀锌涂装之前,钢材表面应按JB/T6978-1993的规定进行酸洗除锈:a)除锈后钢材表面应露出金属色泽,无污渍、锈迹:除锈等级应不低于Be:

)酸洗后应除去钢材表面的酸液。4.4已经处理的钢材表面,不得再次污染,当受到二次污染时,应再次进行表面处理。5涂装技术要求

5.1热喷涂锌、铝及其合金涂层

5.1.1热喷涂使用的锌,应符合GB/T470-2008规定的Zn99.99的质量要求,锌含量不小于99.99%;热喷涂使用的铝,应符合GB/T3190-2008规定的A199.5的质量要求,铝含量不小于99.5%:热喷涂使用的锌合金中,锌的成分应符合GB/T470-2008规定的Zn99.99的质量要求:铝的成分应符合GB/T3190-2008规定的A199.7的质量要求;热喷涂使用的铝合金可以使用GB/T3190-2008规定的A1-Mg5,即含5%Mg的铝合金。

5.1.2热喷涂应在钢材表面喷砂处理后尽快进行,最长时间不应超过4h。待喷工件表面的温度至少比露点温度高3°C以上进行喷涂。5.1.3

热喷涂的金属层厚度不应小于120μm。热喷涂涂层表面应均勾一致,无气孔,无底材裸露的斑点,没有未附着或附着不牢固的金属熔融颗粒和影响涂层使用寿命及应用的缺陷。热喷涂结束后的6h内应完成封闭处理,封闭涂料层要求见5.3。5.1.6

若发现涂层外观有明显缺陷,对缺陷部位应重新进行喷砂处理重新喷涂。5.2热浸镀锌层

热浸镀锌使用的锌锭,应达到GB/T470-2008规定的Zn99.95的要求,锌含量不小于99.95%。5.2.2用于热浸镀锌的锌浴主要应由熔融锌液构成。熔融锌中的杂质总含量(铁、锡除外)不应超过总质量的1.5%,所指杂质见GB/T470-2008的规定。5.2.3热浸镀锌应制定酸洗、浸锌的温度、时间、清洗等工序的工艺。5.2.4

镀锌层表面应连续、完整,并具有实用性光滑,不得有过酸洗、漏镀、结瘤、毛刺等缺陷。镀锌颜色一般呈灰色或暗灰色。

还剩15页未读,是否继续阅读?此文档由荒荒子立分享于2012-09-145.2.5

镀锌层厚度和镀锌层附着量应符合表2的规定。表2镀锌层厚度和镀锌层附着量

镀件厚度

最小平均厚度

镀锌层应均匀,作硫酸铜试验,耐浸蚀次数不少于4次,且不露铁。GY64—2010

最小平均附着量

镀锌层应与金属基体结合牢固,应保证在无外力作用下没有剥落或起皮现象,经落锤试验镀锌层不凸起、不剥离。

应严格控制浸锌过程的构件热变形。严禁对包含有封闭内腔的构件进行热浸镀锌。修复的总漏镀面积不应超过每个镀件总表面积的0.5%,每个修复漏镀面不应超过10cm,若漏镀面积较大,应进行返镀。

修复的方法可以采用热喷涂锌或者涂富锌涂层进行修复,修复层的厚度应比镀锌层要求的最小5.2.11

厚度厚30μm以上。

紧固件应采用热浸镀锌,镀锌层厚度满足GB/T13912-2002的规定。5.2.12

5.3封闭涂料层、涂料涂层

钢材表面经喷砂处理后,应及时涂刷底涂料,间隔时间不应超过4h。5.3.2涂层的底涂料、中间涂料、面涂料应配套,应满足设计要求的耐蚀性和耐候性。5.3.2.1在热喷涂锌、铝及其合金涂层表面用涂料进行封闭,以及在热浸镀锌层表面采用涂料涂层时,应采用环氧底涂料;底涂料的颜料应采用锌黄类,不得采用红丹类。5.3.2.2在有机富锌或无机富锌底涂料上,宜采用环氧云铁或环氧铁红的涂料,不得采用醇酸涂料。5.3.2.3面涂料可选用氯化橡胶、脂肪族聚氨酯、聚氯乙烯萤丹、氯磺化聚乙烯、高氯化聚乙烯、丙烯酸聚氨酯、丙烯酸环氧和醇酸等涂料,不应选用环氧、环氧沥青、聚氨酯沥青和芳香族聚氨酯等涂料。5.3.2.4

防腐蚀涂层配套可按表3执行。

表3防腐蚀涂层配套

醇酸底涂料

氯化橡胶底涂料

高氨化聚乙烯底涂料

氯磺化聚乙烯底涂料

环氧铁红底涂料

环氧铁红底涂料

环氧铁红底涂料

GY642010

中间层

环氧云铁中间涂料

环氧云铁中间涂料

醇酸面涂料

氯化橡胶面涂料

高氧化聚乙烯面涂料

氯磺化聚乙烯面涂料等

氯化橡胶面涂料

高氯化聚乙烯面涂料

氯磺化聚乙烯面涂料等

聚氨酯面涂料

丙烯酸环氧面涂料

丙烯酸聚氨酯面涂料等

GY642010

环氧铁红底涂料

聚氯乙烯董丹底涂料

富锌底涂料

表3防腐蚀涂层配套(续)

中间层

环氧云铁中间涂料

涂料要有适当粘度,必要时要通过试验确定粘度。涂装时,环境温度宜为10°~30°C,相对湿度不宜大于85%。钢材表面温度应高于露点温度3℃进行涂装。面层

环氧玻璃鳞片面涂料

聚氨酯玻璃鳞片面涂料

乙烯基酯玻璃鳞片面涂料

聚氯乙烯萤丹面涂料

聚氯乙烯含氟萤丹面涂料

聚氨酯面涂料

丙烯酸环氧面涂料

丙烯酸聚氨酯面涂料等

涂料涂装,可采用刷涂、喷涂或高压无气喷涂。要控制涂料的涂布量、涂刷层数,湿膜厚度要适当,涂层厚度应均匀。

涂层外观应平整光滑,颜色均勾一致,无漏涂、误涂、气泡、流挂、分层、开裂、剥落等缺陷。5.3.8涂层与基层应结合牢固。用GB/T5210-2006规定的拉开法测定时,涂层附着力不应低于5MPa;用GB/T9286-1998规定的划格法测定时,涂层附着力不应低于1级。5.3.9

涂层有局部缺陷时应按工艺要求分层修补。涂层厚度达不到要求时,可增涂面涂料。6检验

6.1表面处理

喷砂除锈质量按GB/T8923-1988中的典型样板照片对照目测检验。检验数量:全部构件。6.1.1

喷砂除锈后表面粗糙度的检验,采用经喷砂处理的基准样板进行目测比较。检验数量:全部构6.1.3

酸洗除锈外观质量用目测检验。检验数量:全部构件。6.2热喷涂锌、铝及其合金涂层

热喷涂涂层外观质量用目测检验。检验数量:全部构件。6.2.1

6.2.2热喷涂涂层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,同类构件不少于3件,每个构件检测5个点。发生争议时可用显微镜法进行仲裁(按GB/T6462-2005执行)。6.2.3热喷涂涂层结合性用结合强度试验方法检测(见附录A),检验数量:1%构件。6.3热浸镀锌层

热浸镀锌层外观质量用目测检验。检验数量:全部构件。6.3.1

6.3.2热浸镀锌层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,同类构件不少于3件,每个构件检测5个点。发生争议时可用称量法进行仲裁(按GB/T13825-2008执行)。6.3.3热浸镀锌层均勾性用硫酸铜试验方法检测(见附录B),检验数量:1%构件。热浸镀锌层附着性用落锤试验方法检测(见附录C)。检验数量:1%构件。6.3.4

GY64—2010

6.4封闭涂料层、涂料涂层

涂料涂层外观质量用目测检验,检验数量:全部构件。6.4.2

个点。

GY64—2010

涂料涂层厚度用磁性法检测(按GB/T4956-2003执行),检验数量:10%构件,每个构件检测5涂料涂层结合性用拉开法附着力试验检测(按GB/T5210-2006执行),检验数量:1%构件。当采

用拉开法附着力试验确有困难时,可采用漆膜的划格试验检测(按GB/T9286-1998执行),检验数量:1%构件。

包装、运输和贮存

7.1构件应分类包装,易变形及涂层易磨损部位应加固和包裹。构件严禁被水浸泡7.2在运输过程中应采取有效措施防止涂层受损。若发生涂层受损要进行修复不得在已完成保护涂装的构件上施焊。7.3

GY642010

GY 642010

删格试验

附录A

(规范性附录)

热喷涂锌、铝及其合金涂层结合强度试验方法将涂层切断至基体,

使之形成一个具有给定尺寸的方形格子,涂层不应产生剥离。A.1.2装置

具有硬质刃口的切割工具,其形状见图A.1。削面

切割工具

A.1.3操作

使用图A.1规定的刀具,切出表A.1中的规定格子尺寸。切痕深度,要求应将涂层切断至基体金属。正面

如有可能,切割成格子后,采用供需双方协商认可的一种合适粘胶带,借助一个棍子施以5N的载荷将粘胶带压紧在这部分涂层上,然后沿垂直涂层表面的方向快速将粘胶带拉开。如果不能使用此方法,则测量涂层结合强度的方法就应取得供需双方同意。6

GY642010

覆盖格子的近似表面

15mmX15mm

25mm×25mm

A.1.4结果解释

格子尺寸

检查的涂层厚度

GY64—2010

划衰之间距离

应无涂层从基体金属上剥离。假如在每个方形格子内,涂层的一部分仍然粘附在基体上,而其余部分粘在粘胶带上,损坏发生在涂层的层间而不是发生在涂层与基体界面处,则认为合格。A.2拉伸试验

用切割工具,沿着一个圆切割涂层直至基体金属,该圆的直径与用于试验的圆柱直径一致。仔细地清理试验面,用粘结剂将圆柱粘到涂层上。采用的粘结剂对涂层的粘结力应比涂层与基体金属的结合力更大。在涂粘结剂前,先用蚀洗涂料覆盖在涂层上,并渗入涂层孔隙中,以免粘结剂渗透到基体。

当粘结剂固化后,将圆柱体周围的过量粘结剂去除。在垂直于圆柱截面的方向,逐渐加力至圆柱体拉脱,以此测量涂层从基体上剥离的拉力。由于这种试验在两个不同实验室很难重现,所以比较它们的试验结果是不实际的。因此这种试验方法仅用于同一实验室作为比较涂层结合规律或考核上岗人员时用。而且应在同样设备条件下,由同一个操作者在同类的涂层上使用同一种粘结剂进行试验。GY642010

GY64—2010

附录B

(规范性附录)

热浸镀锌层均匀性试验

硫酸铜试验方法

B.1硫酸铜溶液的制备和用量

硫酸铜溶液的制备:将36g硫酸铜(CuS0·5H-0)加入100mL的蒸馏水中,加热溶解后再冷却至室温,B.1.1

每公升溶液加1g氢氧化铜或碱式碳酸铜[Cu(OH)或CuCO(OH)]搅拌均匀,静置24h以上,过滤或吸出上面澄清的溶液备用。

硫酸铜溶液在温度18℃时的密度应为1.18g/cm,否则应以硫酸铜溶液或蒸馏水进行调整,硫酸铜溶液的用量:按试样表面积不少于8mL/cm。B.1.2

配置的硫酸铜溶液可以用于多次试验,但最多不应超过15次。B.2

试样的制备

试样尺寸:试样测试面积不小于100cm。B.2.1

B.2.2试样采取:先将试样的两端各去掉5cm,然后分别从试样的两端和中间共取3个试样。试样加工时不应损坏镀层表面。

B.3试验条件免费标准bzxz.net

B.3.1用于试验的容器不得与硫酸铜溶液发生化学反应,并应有足够容积使试样在溶液中浸没,试样外缘距容器壁应不小于25mml。

B.3.2试验时硫酸铜溶液的温度应为(18土2)℃。B.4试验程序

B.4.1试样表面处理:将准备好的试样用四氯化碳、苯等有机溶剂擦,用流水冲洗、净布擦干,将试件露出的基本金属处涂以油漆或石蜡,方可进行试验。B.4.2浸蚀试验:将表面处理好的试样浸入硫酸铜溶液中,此时不得搅动溶液,也不得移动容器。1min后取出试样,用毛刷除掉试样表面或孔眼处的沉淀物,用流水冲洗、净布擦干,立即进行下一次浸蚀,直至试验浸蚀终点为止。B.5浸蚀终点及耐浸蚀试验次数的确定经上述试验,试样的基本金属上产生红色金属铜时应作为试验浸蚀终点。但下列情况不作为浸蚀终点:

距试样端部25mm内有金属铜附着:试样棱角处有金属铜附着:

试样由于镀锌后划、擦伤的部位及周围有金属附着的:试样在用无锋刃的器具将附着的金属铜刮掉后下面仍有金属锌的,GY64—2010

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。