JB/T 6459-1992

基本信息

标准号: JB/T 6459-1992

中文名称:蓄电池平衡重式搬运车 技术条

标准类别:机械行业标准(JB)

英文名称: Technical Specifications for Battery Counterbalance Trucks

标准状态:已作废

发布日期:1992-08-06

实施日期:1992-10-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2459149

标准分类号

中标分类号:机械>>通用机械与设备>>J81输送机械

关联标准

替代情况:与JB/T 2391-1994重复。

出版信息

出版社:机械工业出版社

页数:6 页

标准价格:12.0 元

出版日期:1992-10-01

相关单位信息

起草人:王修仁、田智远

起草单位:沈阳电工机械厂、抚顺叉车总厂

提出单位:机械电子工业部沈阳电工专用设备研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了蓄电池平衡重式搬运车技术要求、试验方法、检验规则及包装储运的要求。本标准适用于额定起重量0.5~5t蓄电池平衡重式搬运车(以下简称搬运车)。 JB/T 6459-1992 蓄电池平衡重式搬运车 技术条 JB/T6459-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

蓄电池平衡重式搬运车技术条件1主题内容与适用范围

JB/T6459-92

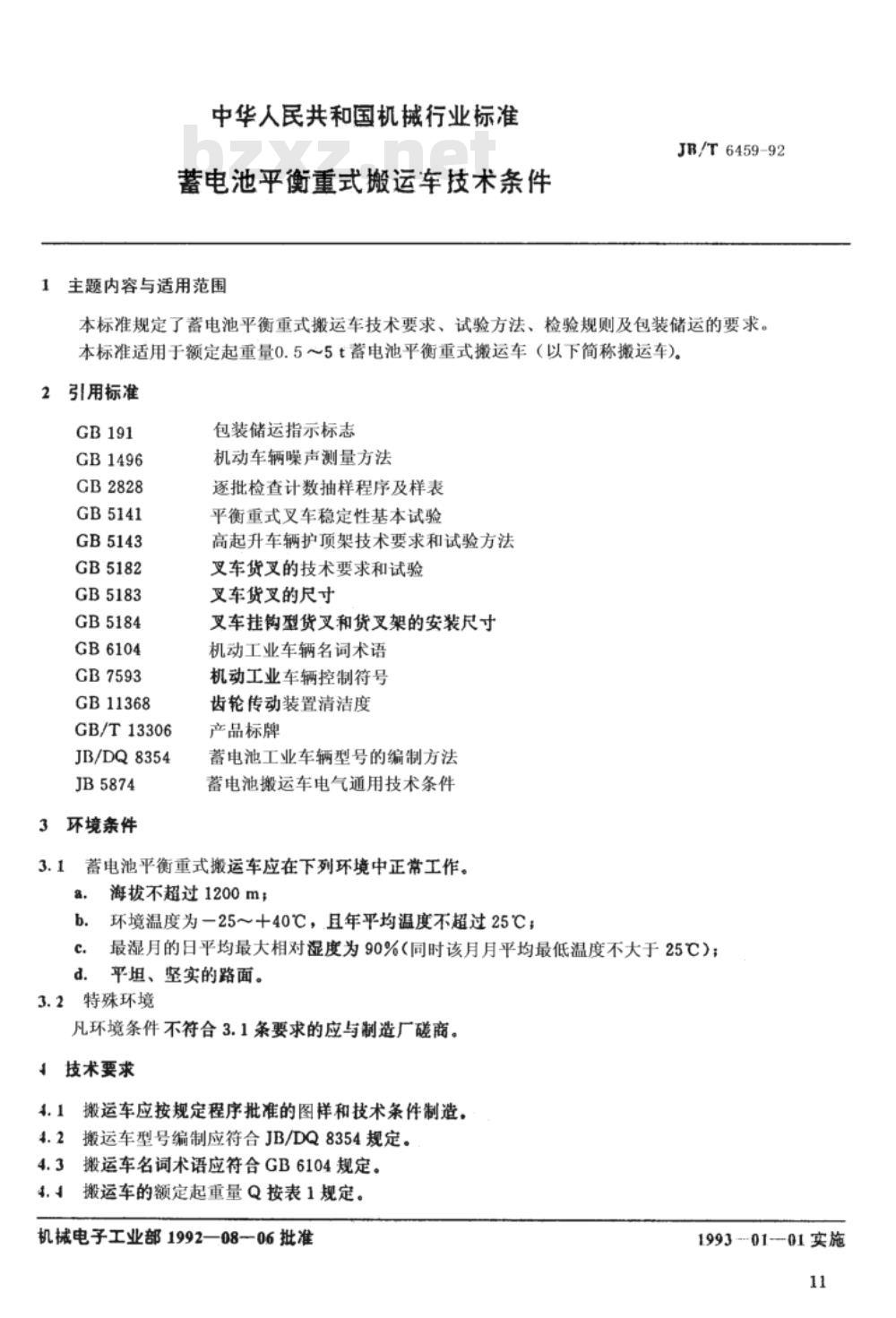

本标准规定了蓄电池平衡重式搬运车技术要求、试验方法、检验规则及包装储运的要求。本标准适用于额定起重量0.5~5t蓄电池平衡重式搬运车(以下简称搬运车)2引用标准

GB1496

GB2828

GB5141

GB5143

GB5182

GB5183

GB5184

GB6104

GB7593

GB11368

GB/T13306

JB/DQ8354

JB5874

环境条件

包装储运指示标志

机动车辆噪声测量方法

逐批检查计数抽样程序及样表

平衡重式叉车稳定性基本试验

高起升车辆护顶架技术要求和试验方法叉车货叉的技术要求和试验

叉车货叉的尺寸

叉车挂钩型货叉和货叉架的安装尺寸机动工业车辆名词术语

机动工业车辆控制符号

齿轮传动装置清洁度bzxz.net

产品标牌

蓄电池工业车辆型号的编制方法蓄电池搬运车电气通用技术条件3.1蓄电池平衡重式搬运车应在下列环境中正常工作。a.

海拔不超过1200m;

b.环境温度为一25~十40℃,且年平均温度不超过25℃;最湿月的日平均最大相对湿度为90%(同时该月月平均最低温度不大于25℃);c.

平坦、坚实的路面。

3.2特殊环境

凡环境条件不符合3.1条要求的应与制造厂商。1技术要求

4.1搬运车应按规定程序批准的图样和技术条件制造。4.2搬运车型号编制应符合JB/DQ8354规定。4.3搬运车名词术语应符合GB6104规定。4.1搬运车的额定起重量Q按表1规定。机械电子工业部1992—0806批准1993--01-01实施

搬运车载荷中心距D按表2规定。额定起重量

4.6搬运车稳定性应符合GB5141规定。JB/T6459-92

4.7搬运车货叉、货叉架应符合GB5182~5184规定。4.8护项架应符合GB5143规定。

1≤Q<5

门架起升部分起升到最大高度时,应有可靠的限位装置。4.9

起重链条的安全系数不得小于5。起升高度II应符合表3规定,起升高度允差+?015表

起升高度不大于3m时,门架前倾角为6°,其允差为士30,后倾角为12°时,其允差为士1°。4.13搬运车转向应轻便灵活。机械转向搬运车方向盘上的最大手力不大于50N;动力转向的搬运车,方向盘上的最大手力不大于30N,左右转向力差不火于10N。当搬运车以最大速度直线行驶时,不允许有明显蛇行现象。蛇行幅度与跑偏量均不得大于车体宽度4.14搬运车用制动距离纵机构运行和停车,制动器应由独立的机构进行操作,但可以在同一制动装置(如制动蹄片)上起作用。停车制动器必须是机械式的。4.15搬运车制动距离应符合表4规定,手制动器工作时应保证在设计的坡道上不下滑。表4

搬运车状态

标准无载状态

标准载荷状态

初速度

制动距离

搬运车的爬坡度应符合坡道长度为12m时,其爬坡度应为10%的要求。搬运车初速度15km/h时,滑行距离不小于25m。搬运车的车外最大噪声级80dB(A)。齿轮箱油清洁度不大于650mg/L,液压系统油清洁度不大于350mg/L。搬运车液压系统定结合面无油渍,动结合面不渗油。液压管路应排列美观、整齐,管夹把合牢固。液压系统应有安全装置,保证货叉在任何情况下的下降速度不得超过600mm/s。S。

满载时门架的货叉下滑量在10min后二级门架不超过20mm三级门架不超过30mm;门架的自倾角10min后不得超过30°。

4.24在超载25%起升试验时,货叉离地高度不得大于300mm。5门架垂直,货叉处于最大起升高度位置,加载至125%额定起重量时,不得发生任何不正常现象。4.25

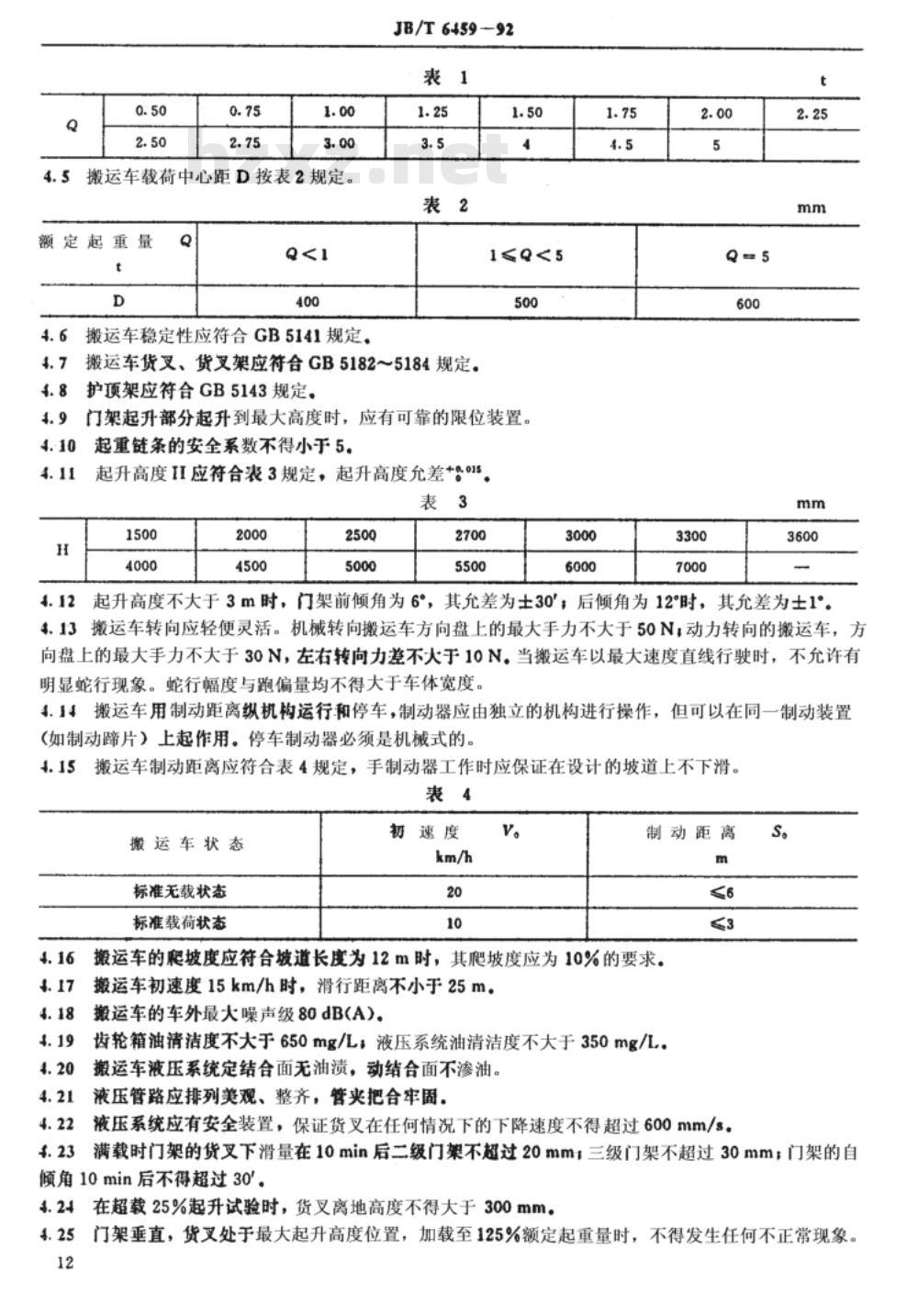

JB/T6459—92

超载10%起升,运行分别操作,搬运车也不应发生任何不正常现象。4.26电机、电池、调速控制装置、液压元件、轮胎等配套产品应符合相应的标准要求。4.27蓄电池组额定电压等级为:24、48、72(80)、96V。注:括号中数值,新产品中不推荐采用。4.28蓄电池箱应有排液孔;蓄电池极柱上方应有不小于30mm的空间;箱体内表面应有耐酸、绝缘措施。

搬运车电气系统应符合JB5874规定。4.30搬运车外露表面各部位应布置均匀,表面涂层光泽、美观;油漆均匀,不应有裂纹、起皮、堆积、起泡等缺陷。

4.31新产品、转厂产品及更新产品,在鉴定前应通过500h工业性使用试验或200h可靠、耐久性的试验程序。

4.32在用户按厂方规定的使用和保养的条件下,制造厂自交付用户日期起对搬运车保修期至少为一年。5搬运车的试验

搬运车的试验分为出厂试验和型式试验两种。5.1出厂试验

每台搬运车在出厂前必须通过出厂试验,并经检查人员签署合格证。出厂检验项目为:a.一般试验

搬运车的起升速度、下滑量和自倾角、运行速度、转向半径的检验。b.按本规定技术要求项目检验:4.13、4.15~4.18、4.20、4.22、4、23、4.30条各项。5.2型式试验

属下列情况之一者,应通过型式试验。a,新产品和转厂产品;

b.老产品在材料和工艺上的改变足以引起搬运车特性参数发生改变时,产品应进行有关项目或全部项目的型式试验;

c.停产五年后重新生产的产品;d。成批连续生产的产品,每五年抽检--次,每次从批量出厂试验合格的产品中抽检不少于2台,抽样方法按GB2828的规定执行。

型式试验项目为4.6~4.31条各项及轮距、轴距、外形尺寸。6试验方法

搬运车在试验前应做下列准备工作:a搬运车在试验前必须检查各结合部位,要求各结合部位牢固无松动,运动部位按规定加润滑油,运动中不允许出现干涉现象;

b.检查油箱、制动总泵油腔,按规定注满液压油和制动液;c.蓄电池工作电压不低于电机的额定电压;d.试验场地环境条件应符合3.1条规定;e.直线行驶的路面坡度值不大于0.3%。6.1直线行驶试验

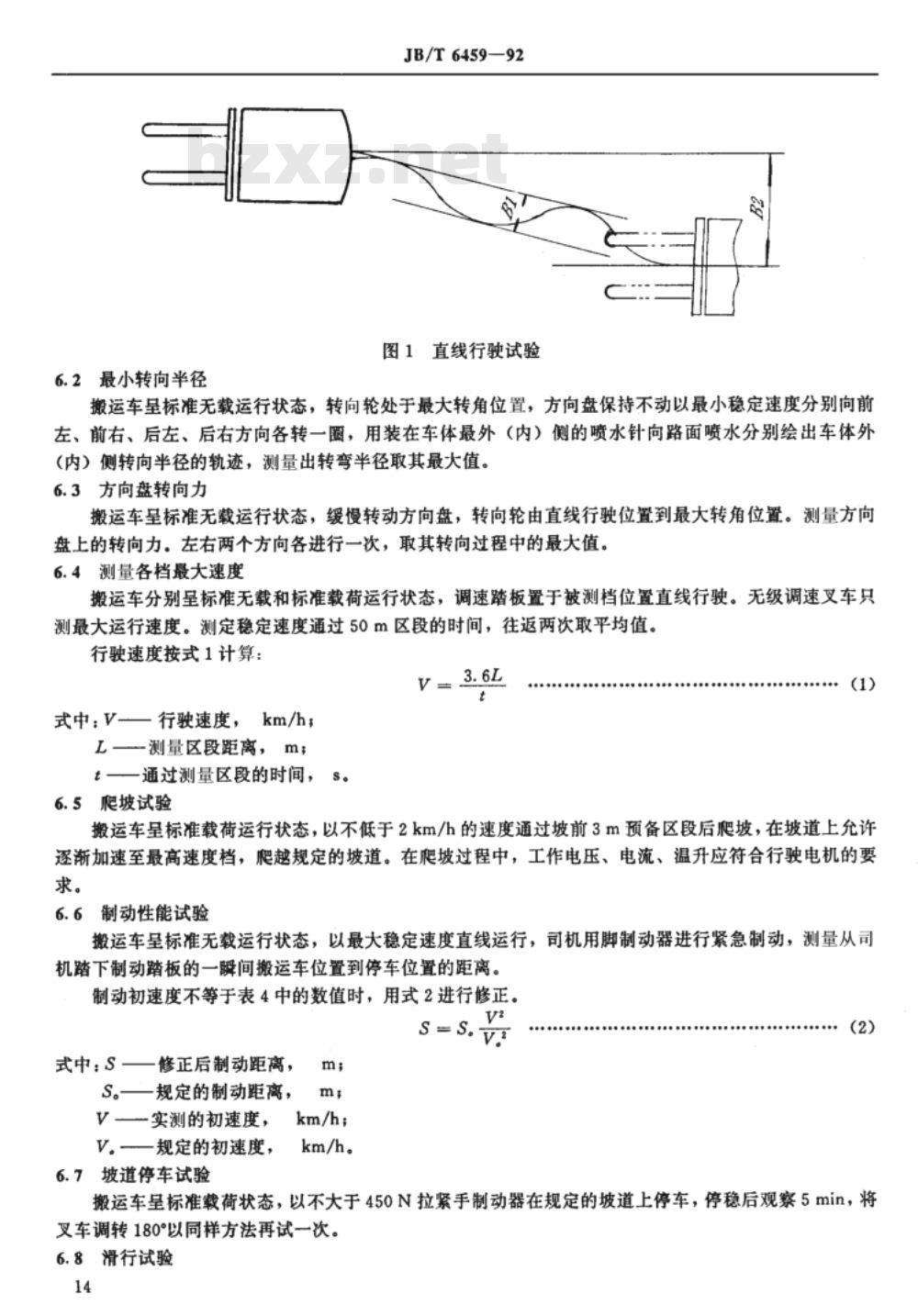

搬运车呈标准无载运行状态,以最大车速(不大于20km/h)直线行驶,方向盘保持不动,在车后中部装喷水针(针头与地面距离小于50mm)向地面喷水,测量搬运车通过20m路段时搬运车蛇行幅度B1与跑偏量B2。往返两次。如图1所示。13

6.2最小转向半径

JB/T6459—92

图1直线行驶试验

搬运车呈标准无载运行状态,转向轮处于最大转角位置,方向盘保持不动以最小稳定速度分别向前左、前右、后左、后右方向各转一圈,用装在车体最外(内)侧的喷水针向路面喷水分别绘出车体外(内)侧转向半径的轨迹,测量出转弯半径取其最大值。6.3方向盘转向力

搬运车呈标准无载运行状态,缓慢转动方向盘,转向轮由直线行驶位置到最大转角位置。测量方向盘上的转向力。左右两个方向各进行一次,取其转向过程中的最大值。6.4测量各档最大速度

搬运车分别呈标准无载和标准载荷运行状态,调速踏板置于被测档位置直线行驶。无级调速叉车只测最大运行速度。测定稳定速度通过50m区段的时间,往返两次取平均值。行驶速度按式1计算:

式中:V行驶速度,km/h;

L一测量区段距离,m;

t一一通过测量区段的时间,s。6.5爬坡试验

搬运车呈标准载荷运行状态,以不低于2km/h的速度通过坡前3m预备区段后爬坡,在坡道上允许逐渐加速至最高速度档,爬越规定的坡道。在爬坡过程中,工作电压、电流、温升应符合行驶电机的要求。

6.6制动性能试验

搬运车呈标准无载运行状态,以最大稳定速度直线运行,司机用脚制动器进行紧急制动,测量从司机踏下制动踏板的一瞬间搬运车位置到停车位置的距离。制动初速度不等于表4中的数值时,用式2进行修正。s=s.

式中:S一一修正后制动距离,

S。规定的制动距离,

V—实测的初速度,

V.规定的初速度,

6.7坡道停车试验

km/h。

搬运车呈标准载荷状态,以不大于450N拉紧手制动器在规定的坡道上停车,停稳后观察5min,将叉车调转180°以同样方法再试一次。6.8滑行试验

JB/T6459—92

搬运车无载以15km/h初速度稳定行驶20m时,切断电源使搬运车直线滑行,测量从滑行起点到停车间的距离,往返四次取平均值。滑行初速度不等于15km/h时,用式3换算:V

式中:S—修正后滑行距离,

V—实测的滑行初速度,

6.9车外噪声试验

km/h。

车外最大噪声按GB1496中关于拖拉机试验方法的规定执行。6.10最大起升速度试验

搬运车呈标准载荷状态,测定液压换向阀全开时,货叉通过中间2m行程(起升高度2m的搬运车,通过中间1.5m行程)的时间,计算出平均起升速度。6.11最大下降速度试验

搬运车呈标准载荷状态,将载荷起升到最大起升高度位置停稳后,测定液压换向阅全开时,货叉通过2m行程的平均速度。

6.12货叉下滑量和门架自倾角试验搬运车呈标准载荷状态,拉紧手制动,将载荷升至离地1m高度位置,关闭换向阀静止10min,测量再经过10min时货叉的下滑量和门架倾斜角的变化量。6.13超载试验

a..搬运车超载10%,以中等速度起升3次,门架后倾至最大位置,货叉起升离地约300mm前进、后退各五次。观察门架系统、液压系统是否正常;b.搬运车超载25%门架垂直起升,测量货叉起升高度;c.搬运车门架垂直,货叉起升至最高位置关闭换向阀,将125%试验载荷慢慢地放置在货叉上保持10min,注意设置安全保护设施,观察门架及液压系统。6.14齿轮箱及液压油的清洁度

齿轮箱油清洁度按GB11368规定;液压油清洁度检查方法:由油箱底部放出1L油后,按上述标准规定方法进行检验。

6.15外观检查

目测方法检查外露表面的间隙是否均匀、协调;检查油漆是否有缺陷作出评价(油漆光泽可用光泽仪检查)。

6.16搬运车的稳定性试验按GB5141执行。7标志运输

7.1,搬运车操纵指示标记应符合GB7593规定,产品标牌应符合GB/T13306的规定。7.2产品标牌应固定在车体明显且不易损坏处。7.2.1产品标牌应有如下内容:

制造厂名称;

b.产品型号:

主要技术参数:

额定起重量、载荷中心距、最大起升高度、蓄电池额定电压及行驶速度等数值;d.自重;

出厂编号及年、月。

7.2.2前端带属具的搬运车,属具应有单独的标牌,其内容为:15

属具名称;

b.属具的自重;

性能参数及规格。

JB/T6459—92

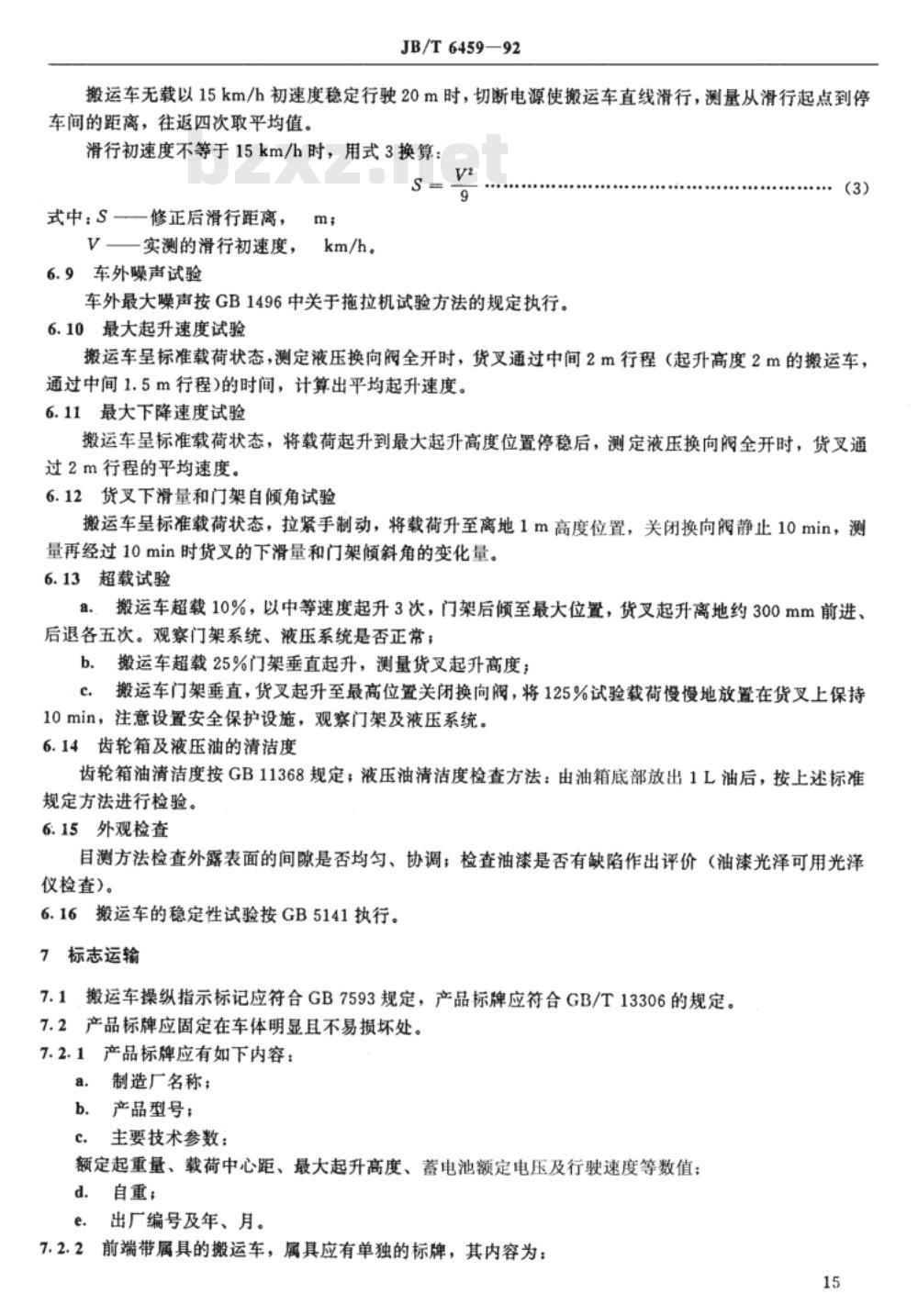

7.3在司机显目处固定如图2示“载荷曲线”标牌。必要时,允许绘出几条曲线,多于一条曲线,须标明起升高度。

起升m

起升cm

载荷中心mm

图2载荷曲线

7.4搬运车包装、储运指示标志按GB191规定,充气轮胎的搬运车在包装中应支撑起,不予承重。8发货前制造厂应做好下列工作

搬运车所有外露未涂镀表面涂防锈油:对所有随机附件和工具应有防锈或其它防护措施;加铅封的液压元件,在铅封前必须经检查人员批准;液压油箱、制动总泵油腔按规定注满液压油和制动液;对所有润滑部位注入润滑油;

蓄电池不充填电解液。

搬运车出厂时应有下列文件

使用维护说明书;

装箱单;

易损件目录或图纸;

随机工具清单;

合格证。

附加说明:

本标准由机械电子工业部沈阳电工专用设备研究所提出并归口。本标准由沈阳电工机械厂、抚顺叉车总厂起草。本标准主要起草人王修仁、田智远。16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

蓄电池平衡重式搬运车技术条件1主题内容与适用范围

JB/T6459-92

本标准规定了蓄电池平衡重式搬运车技术要求、试验方法、检验规则及包装储运的要求。本标准适用于额定起重量0.5~5t蓄电池平衡重式搬运车(以下简称搬运车)2引用标准

GB1496

GB2828

GB5141

GB5143

GB5182

GB5183

GB5184

GB6104

GB7593

GB11368

GB/T13306

JB/DQ8354

JB5874

环境条件

包装储运指示标志

机动车辆噪声测量方法

逐批检查计数抽样程序及样表

平衡重式叉车稳定性基本试验

高起升车辆护顶架技术要求和试验方法叉车货叉的技术要求和试验

叉车货叉的尺寸

叉车挂钩型货叉和货叉架的安装尺寸机动工业车辆名词术语

机动工业车辆控制符号

齿轮传动装置清洁度bzxz.net

产品标牌

蓄电池工业车辆型号的编制方法蓄电池搬运车电气通用技术条件3.1蓄电池平衡重式搬运车应在下列环境中正常工作。a.

海拔不超过1200m;

b.环境温度为一25~十40℃,且年平均温度不超过25℃;最湿月的日平均最大相对湿度为90%(同时该月月平均最低温度不大于25℃);c.

平坦、坚实的路面。

3.2特殊环境

凡环境条件不符合3.1条要求的应与制造厂商。1技术要求

4.1搬运车应按规定程序批准的图样和技术条件制造。4.2搬运车型号编制应符合JB/DQ8354规定。4.3搬运车名词术语应符合GB6104规定。4.1搬运车的额定起重量Q按表1规定。机械电子工业部1992—0806批准1993--01-01实施

搬运车载荷中心距D按表2规定。额定起重量

4.6搬运车稳定性应符合GB5141规定。JB/T6459-92

4.7搬运车货叉、货叉架应符合GB5182~5184规定。4.8护项架应符合GB5143规定。

1≤Q<5

门架起升部分起升到最大高度时,应有可靠的限位装置。4.9

起重链条的安全系数不得小于5。起升高度II应符合表3规定,起升高度允差+?015表

起升高度不大于3m时,门架前倾角为6°,其允差为士30,后倾角为12°时,其允差为士1°。4.13搬运车转向应轻便灵活。机械转向搬运车方向盘上的最大手力不大于50N;动力转向的搬运车,方向盘上的最大手力不大于30N,左右转向力差不火于10N。当搬运车以最大速度直线行驶时,不允许有明显蛇行现象。蛇行幅度与跑偏量均不得大于车体宽度4.14搬运车用制动距离纵机构运行和停车,制动器应由独立的机构进行操作,但可以在同一制动装置(如制动蹄片)上起作用。停车制动器必须是机械式的。4.15搬运车制动距离应符合表4规定,手制动器工作时应保证在设计的坡道上不下滑。表4

搬运车状态

标准无载状态

标准载荷状态

初速度

制动距离

搬运车的爬坡度应符合坡道长度为12m时,其爬坡度应为10%的要求。搬运车初速度15km/h时,滑行距离不小于25m。搬运车的车外最大噪声级80dB(A)。齿轮箱油清洁度不大于650mg/L,液压系统油清洁度不大于350mg/L。搬运车液压系统定结合面无油渍,动结合面不渗油。液压管路应排列美观、整齐,管夹把合牢固。液压系统应有安全装置,保证货叉在任何情况下的下降速度不得超过600mm/s。S。

满载时门架的货叉下滑量在10min后二级门架不超过20mm三级门架不超过30mm;门架的自倾角10min后不得超过30°。

4.24在超载25%起升试验时,货叉离地高度不得大于300mm。5门架垂直,货叉处于最大起升高度位置,加载至125%额定起重量时,不得发生任何不正常现象。4.25

JB/T6459—92

超载10%起升,运行分别操作,搬运车也不应发生任何不正常现象。4.26电机、电池、调速控制装置、液压元件、轮胎等配套产品应符合相应的标准要求。4.27蓄电池组额定电压等级为:24、48、72(80)、96V。注:括号中数值,新产品中不推荐采用。4.28蓄电池箱应有排液孔;蓄电池极柱上方应有不小于30mm的空间;箱体内表面应有耐酸、绝缘措施。

搬运车电气系统应符合JB5874规定。4.30搬运车外露表面各部位应布置均匀,表面涂层光泽、美观;油漆均匀,不应有裂纹、起皮、堆积、起泡等缺陷。

4.31新产品、转厂产品及更新产品,在鉴定前应通过500h工业性使用试验或200h可靠、耐久性的试验程序。

4.32在用户按厂方规定的使用和保养的条件下,制造厂自交付用户日期起对搬运车保修期至少为一年。5搬运车的试验

搬运车的试验分为出厂试验和型式试验两种。5.1出厂试验

每台搬运车在出厂前必须通过出厂试验,并经检查人员签署合格证。出厂检验项目为:a.一般试验

搬运车的起升速度、下滑量和自倾角、运行速度、转向半径的检验。b.按本规定技术要求项目检验:4.13、4.15~4.18、4.20、4.22、4、23、4.30条各项。5.2型式试验

属下列情况之一者,应通过型式试验。a,新产品和转厂产品;

b.老产品在材料和工艺上的改变足以引起搬运车特性参数发生改变时,产品应进行有关项目或全部项目的型式试验;

c.停产五年后重新生产的产品;d。成批连续生产的产品,每五年抽检--次,每次从批量出厂试验合格的产品中抽检不少于2台,抽样方法按GB2828的规定执行。

型式试验项目为4.6~4.31条各项及轮距、轴距、外形尺寸。6试验方法

搬运车在试验前应做下列准备工作:a搬运车在试验前必须检查各结合部位,要求各结合部位牢固无松动,运动部位按规定加润滑油,运动中不允许出现干涉现象;

b.检查油箱、制动总泵油腔,按规定注满液压油和制动液;c.蓄电池工作电压不低于电机的额定电压;d.试验场地环境条件应符合3.1条规定;e.直线行驶的路面坡度值不大于0.3%。6.1直线行驶试验

搬运车呈标准无载运行状态,以最大车速(不大于20km/h)直线行驶,方向盘保持不动,在车后中部装喷水针(针头与地面距离小于50mm)向地面喷水,测量搬运车通过20m路段时搬运车蛇行幅度B1与跑偏量B2。往返两次。如图1所示。13

6.2最小转向半径

JB/T6459—92

图1直线行驶试验

搬运车呈标准无载运行状态,转向轮处于最大转角位置,方向盘保持不动以最小稳定速度分别向前左、前右、后左、后右方向各转一圈,用装在车体最外(内)侧的喷水针向路面喷水分别绘出车体外(内)侧转向半径的轨迹,测量出转弯半径取其最大值。6.3方向盘转向力

搬运车呈标准无载运行状态,缓慢转动方向盘,转向轮由直线行驶位置到最大转角位置。测量方向盘上的转向力。左右两个方向各进行一次,取其转向过程中的最大值。6.4测量各档最大速度

搬运车分别呈标准无载和标准载荷运行状态,调速踏板置于被测档位置直线行驶。无级调速叉车只测最大运行速度。测定稳定速度通过50m区段的时间,往返两次取平均值。行驶速度按式1计算:

式中:V行驶速度,km/h;

L一测量区段距离,m;

t一一通过测量区段的时间,s。6.5爬坡试验

搬运车呈标准载荷运行状态,以不低于2km/h的速度通过坡前3m预备区段后爬坡,在坡道上允许逐渐加速至最高速度档,爬越规定的坡道。在爬坡过程中,工作电压、电流、温升应符合行驶电机的要求。

6.6制动性能试验

搬运车呈标准无载运行状态,以最大稳定速度直线运行,司机用脚制动器进行紧急制动,测量从司机踏下制动踏板的一瞬间搬运车位置到停车位置的距离。制动初速度不等于表4中的数值时,用式2进行修正。s=s.

式中:S一一修正后制动距离,

S。规定的制动距离,

V—实测的初速度,

V.规定的初速度,

6.7坡道停车试验

km/h。

搬运车呈标准载荷状态,以不大于450N拉紧手制动器在规定的坡道上停车,停稳后观察5min,将叉车调转180°以同样方法再试一次。6.8滑行试验

JB/T6459—92

搬运车无载以15km/h初速度稳定行驶20m时,切断电源使搬运车直线滑行,测量从滑行起点到停车间的距离,往返四次取平均值。滑行初速度不等于15km/h时,用式3换算:V

式中:S—修正后滑行距离,

V—实测的滑行初速度,

6.9车外噪声试验

km/h。

车外最大噪声按GB1496中关于拖拉机试验方法的规定执行。6.10最大起升速度试验

搬运车呈标准载荷状态,测定液压换向阀全开时,货叉通过中间2m行程(起升高度2m的搬运车,通过中间1.5m行程)的时间,计算出平均起升速度。6.11最大下降速度试验

搬运车呈标准载荷状态,将载荷起升到最大起升高度位置停稳后,测定液压换向阅全开时,货叉通过2m行程的平均速度。

6.12货叉下滑量和门架自倾角试验搬运车呈标准载荷状态,拉紧手制动,将载荷升至离地1m高度位置,关闭换向阀静止10min,测量再经过10min时货叉的下滑量和门架倾斜角的变化量。6.13超载试验

a..搬运车超载10%,以中等速度起升3次,门架后倾至最大位置,货叉起升离地约300mm前进、后退各五次。观察门架系统、液压系统是否正常;b.搬运车超载25%门架垂直起升,测量货叉起升高度;c.搬运车门架垂直,货叉起升至最高位置关闭换向阀,将125%试验载荷慢慢地放置在货叉上保持10min,注意设置安全保护设施,观察门架及液压系统。6.14齿轮箱及液压油的清洁度

齿轮箱油清洁度按GB11368规定;液压油清洁度检查方法:由油箱底部放出1L油后,按上述标准规定方法进行检验。

6.15外观检查

目测方法检查外露表面的间隙是否均匀、协调;检查油漆是否有缺陷作出评价(油漆光泽可用光泽仪检查)。

6.16搬运车的稳定性试验按GB5141执行。7标志运输

7.1,搬运车操纵指示标记应符合GB7593规定,产品标牌应符合GB/T13306的规定。7.2产品标牌应固定在车体明显且不易损坏处。7.2.1产品标牌应有如下内容:

制造厂名称;

b.产品型号:

主要技术参数:

额定起重量、载荷中心距、最大起升高度、蓄电池额定电压及行驶速度等数值;d.自重;

出厂编号及年、月。

7.2.2前端带属具的搬运车,属具应有单独的标牌,其内容为:15

属具名称;

b.属具的自重;

性能参数及规格。

JB/T6459—92

7.3在司机显目处固定如图2示“载荷曲线”标牌。必要时,允许绘出几条曲线,多于一条曲线,须标明起升高度。

起升m

起升cm

载荷中心mm

图2载荷曲线

7.4搬运车包装、储运指示标志按GB191规定,充气轮胎的搬运车在包装中应支撑起,不予承重。8发货前制造厂应做好下列工作

搬运车所有外露未涂镀表面涂防锈油:对所有随机附件和工具应有防锈或其它防护措施;加铅封的液压元件,在铅封前必须经检查人员批准;液压油箱、制动总泵油腔按规定注满液压油和制动液;对所有润滑部位注入润滑油;

蓄电池不充填电解液。

搬运车出厂时应有下列文件

使用维护说明书;

装箱单;

易损件目录或图纸;

随机工具清单;

合格证。

附加说明:

本标准由机械电子工业部沈阳电工专用设备研究所提出并归口。本标准由沈阳电工机械厂、抚顺叉车总厂起草。本标准主要起草人王修仁、田智远。16

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。