JB/T 6468-1992

基本信息

标准号: JB/T 6468-1992

中文名称:额定电压8.7/10kV及以下电力电缆户内型、户外型绕包式终端

标准类别:机械行业标准(JB)

英文名称: Indoor and outdoor wrapping terminals for power cables with rated voltage up to 8.7/10kV

标准状态:已作废

发布日期:1992-08-06

实施日期:1993-01-01

作废日期:2007-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2838533

标准分类号

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 6468-1992 额定电压8.7/10kV及以下电力电缆户内型、户外型绕包式终端 JB/T6468-1992 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

额定电压8.7/10kV及以下电力电缆户内型、户外型绕包式终端

1主题内容与适用范围

JB6468-92

本标准规定了额定电压8.7/10kV及以下电力电缆用户内型、户外型绕包式终端的产品标记和代号、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于额定电压U。/U为8.7/10kV及以下挤包绝缘电力电缆用户内型、户外型自粘性橡胶带绕包式终端,使用条件符合GB11033.1第4.1条规定。2引用标准

GB2900.10

GB11033

GB5589

GB9327

GB6553

GB1695

GB1692

GB1693

3术语

电工名词术语电线电缆

额定电压26/35kV及以下电力电缆附件基本技术要求电力电缆导体用压接型铜、铝接线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法高压试验技术第二部分试验程序额定电压10kV、35kV架空绝缘电缆评定在严酷环境条件下使用的电气绝缘材料耐电起痕性和耐电蚀损的试验方法硫化橡胶拉伸性能的测定

硫化橡胶工频击穿强度和耐电压测定方法硫化橡胶绝缘电阻率的测定方法硫化橡胶工频介电常数和介质损耗角正切值的测定方法电线电缆半导体橡塑材料电阻率试验方法本标准采用GB2900.10及GB11033.1规定的术语。4产品标记和代号

4.1代号

4.1.1按系列分

户内型终端系列

户外型终端系列

4.1.2按工艺特征分

绕包式·

4.1.3按设计的先后顺序分

第1次设计

机械电子工业部1992—08—06批准70

1993—01—01实施

第2次设计

(以下类推)

4.1.4按电压等级分

1.8/3kV及以下.

3.6/6、6/6、6/10kV..

8.7/10kV...

4.1.5按电缆芯数分

单芯·

3芯·

42产品表示方法

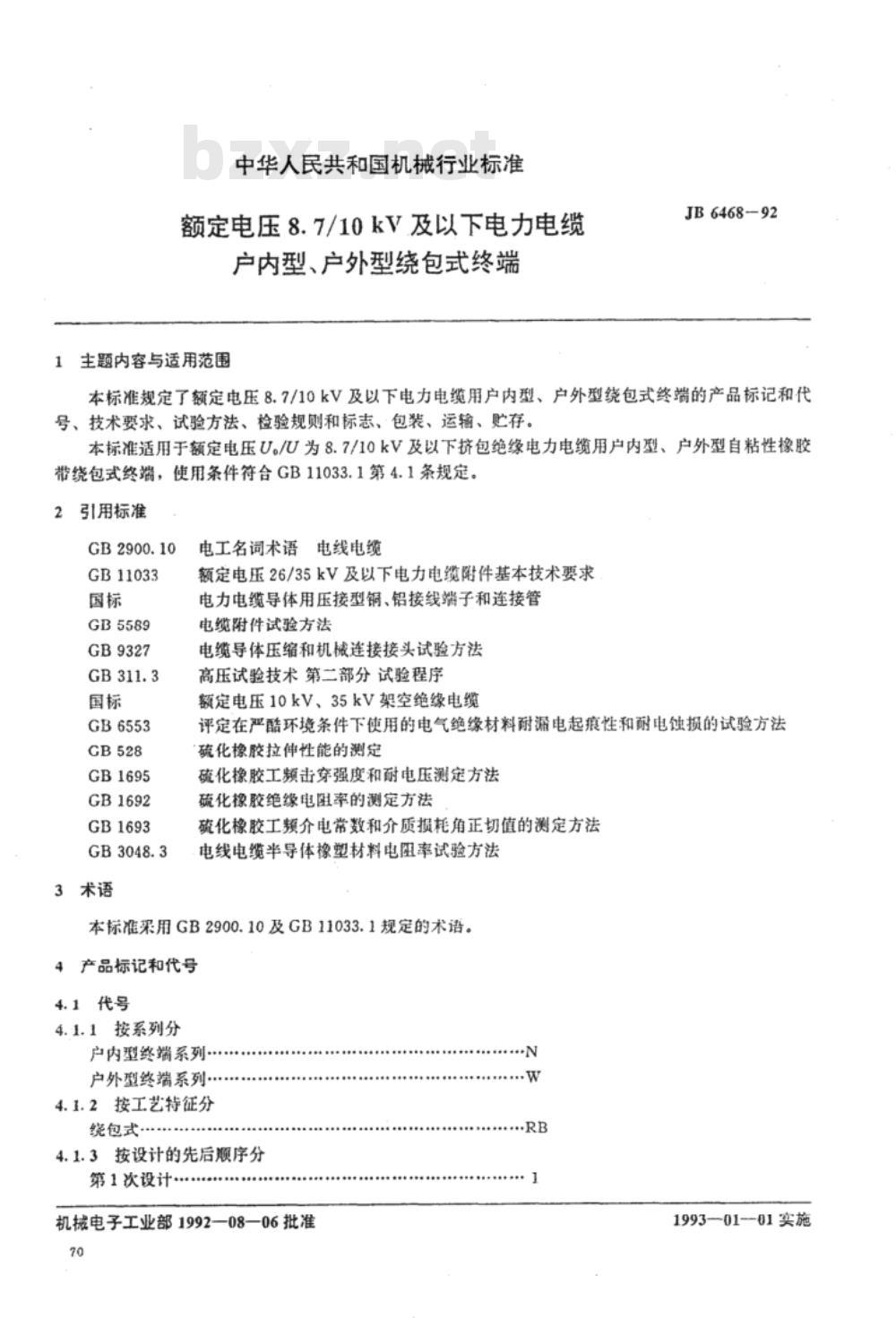

4.2.1产品型号的组成和排列顺序如下:JB6468--92

4.2.2示例

8.7/10kV3芯电缆户外型绕包式终端,第1次设计。a.

JB6468--92

电缆芯数代号

电压等级代号

设计顺序代号

工艺特征代号

系列代号

表示为WRB-1-33JB6468—92

b.3.6/6、6/6或6/10kV3芯电缆户内型绕包式终端,第1次设计。表示为NRB1-23JB6468—92

5技术要求

绕包式终端除符合GB11033标准三类终端要求外,还应符合下列条款规定。5.1绕包型终端采用的绝缘带和半导电带应符合本标准附录A、附录B的要求,所有终端零部件应全配套供应。

5.2导体连接金具应符合国标《电力电缆导体用压接型铜、铝接线端子和连接管》中的相应规定,铜铝过渡接线端子的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。5.3户外终端所用的外绝缘材料应具有耐大气老化及耐漏电痕迹和耐电蚀性能。5.4采用应力锥型式的绕包式终端的主要电气结构尺寸参见附录D.关于采用应力控制带或应力控制片绕包式终端的电气结构尺寸正在考虑中。5.5接地线

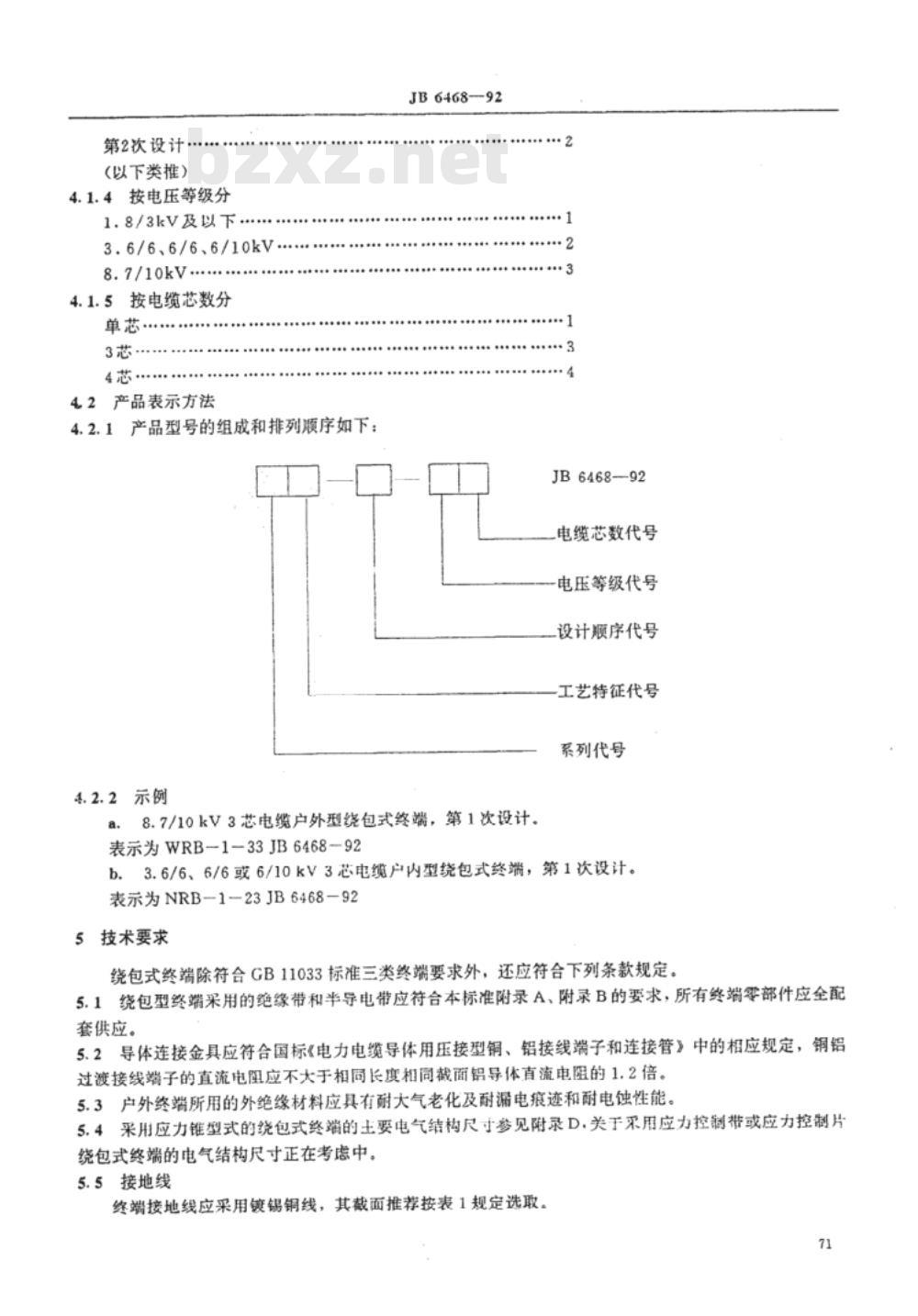

终端接地线应采用键锡铜线,其截面推荐按表1规定选取。71

35及以下

50-120

150~300

5.6电气性能

电缆主线芯截面

JB 6468-92

50及以下

70~150

185~300

线散面

按照生产厂提供的安装工艺说明书,将所提供的电缆终端各种材料和部件安装在性能可靠的相应规格的电缆端部再进行电气性能试验,试验项目及要求应符合表2、表3规定。6试验方法

6.1第5.1条规定的要求按附录A和附录B中规定的试验方法进行试验。6.2第5.2条规定的要求按GB9327.2规定的试验方法进行试验。6.3第5.3条规定的耐大气老化性能要求按国标《额定电压10kV、35kV架空绝缘电缆》附录A中规定的试验方法,耐漏电痕迹耐电蚀的性能要求按GB6553规定的试验方法进行试验。6.4第5.3条规定的要求按表2或表3规定的试验系列和试验方法进行试验。表2

试验电压值

试验项目

工电压试验

干态1min

湿态1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

6/6、

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆充许工作温度加5℃)

试验方法

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭

电压下,放电量

XLPE、EPR电

绩不大于20PC

PVC电缆不大

于40PC

由后续试验评定

在规定的熄灭

电压下,放电量

XLPE、EPR电

续不大于20PC

PVC电筑不大

于40PC

试验系列

户内终端

户外终端

试验项目

恒压负荷循环试验

123周期

114周期

负荷环试验

(不加电压)9周期

短路试验

短路热稳定

短路动稳定

盐雾试验1000h

潮湿试验100h

冲击电压试验

1.2/50μs

±10次

直流电压试验

负极性15mm

工额电压试验

局部放电试险

外观检查

试验电压值

6/6、

JB6468--92

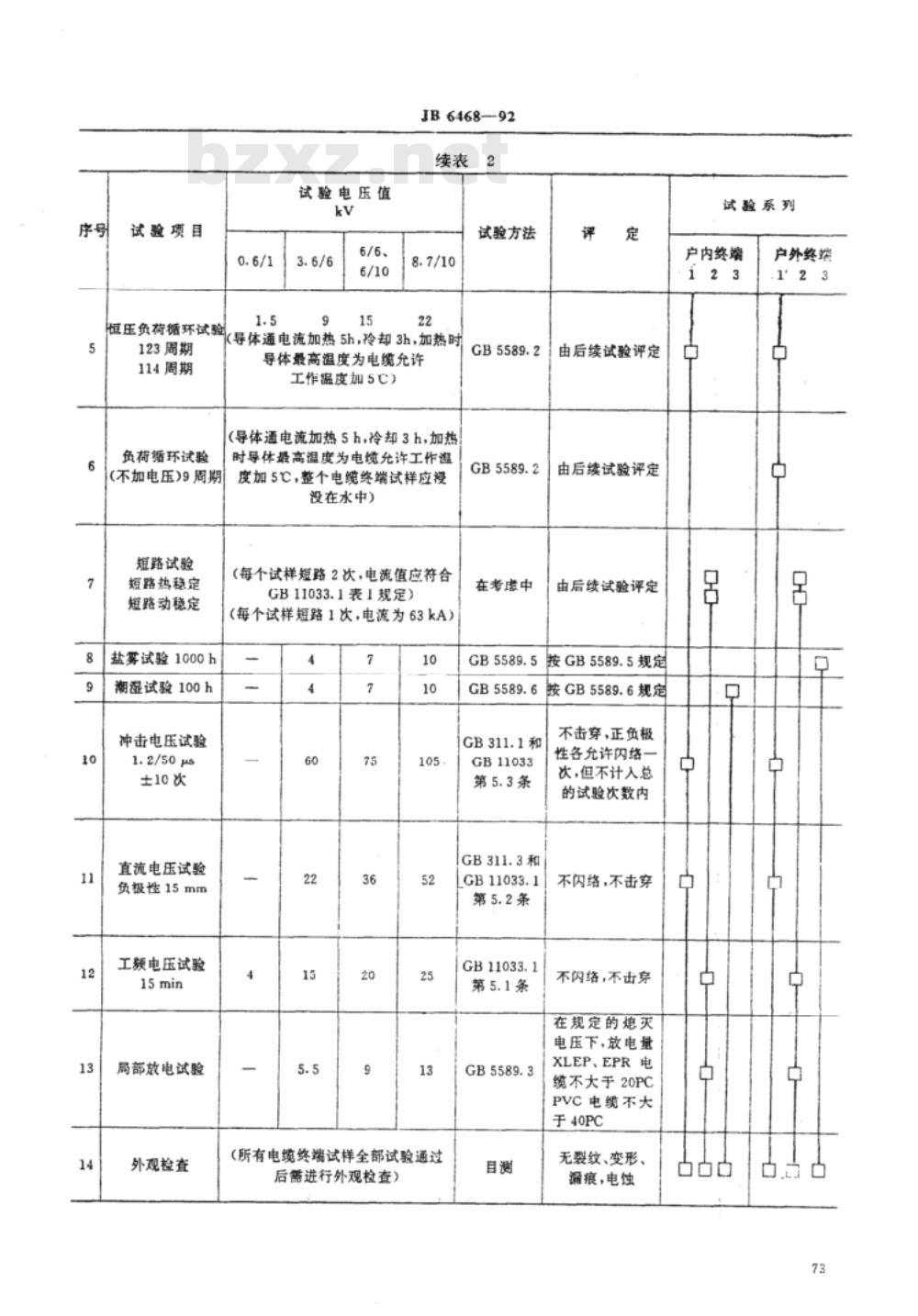

续表2

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为电续允许

工作温度加5C)

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃,整个电缆终端试样应漫没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)4

(所有电绩终端试样全部试验通过后需进行外观检查)

由后续试验评定

由后续试验评定

在老虑中

GB311.1和

GB11033

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

由后续试验评定

按GB5589.5规定

按GB5589.6规定

不击穿,正负极

性各允许闪络-

次,但不计入总

的试验次数内

不闪络,不击穿

不闪络,不击穿

在规定的熄灭

电压下,放电量

XLEP、EPR电

缆不大于20PC

PVC电缆不大

于40PC

无裂纹、变形、

漏痕,电蚀

试验系列

户内终端

户外终端

试验项目

工额电压试验

干态1min

湿志1min

局部放电试验

负荷循环试验

(不加电压)

3周期

局部放电试验

冲击电压试验

1.2/50 μs

±10次

直流电压试验

负极性15min

工额电压试验

0.6/13.6/6

JB6468~92

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃)

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭电压下,放

电量XLPE、EPR电缆不

大于20PC,PVC电缆不

大于40PC

由后续试验评定

试验程序

户内终端户外终端

在规定的熄灭电压下,放

电量XLPE、EPR电缆不

大于20PC,PVC电缆不

大于40PC

GB311.3和

GB11033.1

第5.3条

不击穿,正负极性各允许

闪络一次,但不计入总的

试验次数

GB311.3和

GB11033.1不闪络,不击穿

第5.2条

GB11033.1

第5.1条

不闪络,不击穿

检验规则

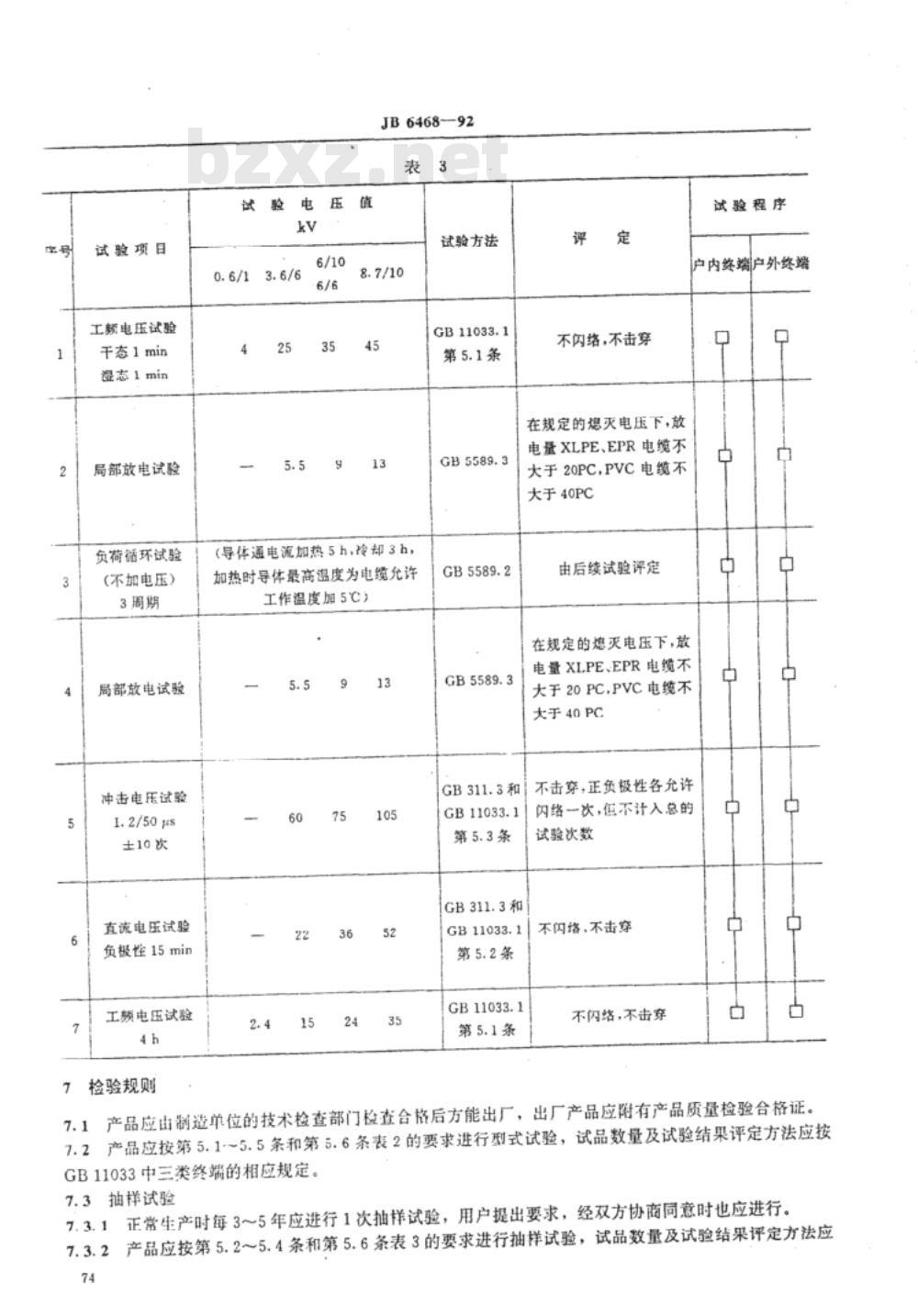

7.1产品应出制造单位的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.2产品应按第5.1~5.5条和第5.6条表2的要求进行型式试验,试品数量及试验结果评定方法应按GB11033中三类终端的相应规定。7.3抽样试验

7.3.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.3.2产品应按第5.2~5.4条和第5.6条表3的要求进行抽样试验,试品数量及试验结果评定方法应74

按GB11033中三类终端的相应规定。7.4例行试验

产品应按第5.1条的要求进行例行试验。8标志、包装、运输、贮存

JB6468—92

8.1终端用各种带材及主要结构部件和材料均应标出牌号、名称、厂名、出厂日期,并附有合格证,或验收标记,有贮存期限的材料必须注明出厂日期和贮存期。8.2各种带材和材料应分别予以密封包装,每套绕包型终端应以专用包装箱包装,包装箱内应附有材料清单及安装工艺说明书。

8.3包装箱上应注明:

制造厂厂名,

产品型号、名称、产品标准号;额定电压;

导体材料、截面和芯数;

出厂日期。

产品在运输中应防止重压和猛烈碰撞。8.4

产品贮放处应有防火措施、干燥通风、贮存期应不超过相应配套材料和配套件的贮存日期。75

自粘性橡胶绝缘带性能要求见表A1。序号

项目名称

抗张强度MPa≥

神长率%≥

工题击穿电压kV/mm>

体积电阻率a·cm

介质损耗角正切

介电常数

白粘性

耐热应力开裂

耐热性

JB6468-92

附录A

自粘性橡胶绝缘带性能要求

(补充件)

性能指

无松脱

不开裂

无松脱

不开裂

注:2型绝缘带推荐用于长期工作温度为70℃及以下的挤包绝缘电缆接头和终端,3型绝缘带推荐用于长期工作温度为9G℃及以下的挤包绝缘电缆接头和终端,附录B

自粘性橡胶半导电带性能要求

(补充件)

自粘性橡胶半导电带性能要求见表B1。表B1

项目名称

抗张强度MPa≥

伸长率%≥

体积电阻率

自粘性

耐热应力开裂

耐热性

性能指标

无松脱

不开裂

130℃

试验方法

GB1695

GB1692

GB1693

GB1693

本标准附录C

本标准附录C

本标准附录C

试验方法

本标准附录℃

本标准附录C

本标准附录C

C1试样制备

JB 6468-92

附录C

自粘性橡胶带耐热性、自粘性、耐热应力开裂试验方法(补充件)

从成品带卷上裁取150士10mm长一段,去掉隔离层,拉伸200%~300%,以半搭盖方式统包,径为10士0.2mm的金属棒上,共绕包四层,绕包长度为50士5mm。C2耐热性试验

将试验带材置于环境温度23土2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样置于100土2℃电热鼓风干燥箱内(不鼓风)经168h后取出,若3个试样均无松脱、变形下塑、开裂、表面泡等现象,则试验通过,否则试验不通过。C3

自粘性试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试详,然后再将试在该温度下放置24h,若3个试样均无自动松脱现象,则试验通过,若有1个试详松脱,则试验不通过。C4耐热应力开裂试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后将试择悬资于130士2℃电热鼓风于燥箱内,经1h后取出,若3个试样均不开裂,则试验通过,若有1个试样开乳则试验不通过。

JB646892

附录D

采用应力锥型式的绕包式终端的主要电气结构尺寸(参考件)

采用应力锥型式的绕包式终端结构如图D1所示。D1免费标准bzxz.net

1——端子:

5---自粘性橡腔绝缘带,

9—电缆半导电层;

13--—密封绕包层,

雨罩;

一屏敲环;

绑扎铜丝:

分支手套:

电缆绝缘:

终端外护层:

半导电带:

11-电缆金属屏蔽层;

电缆外护层:

金属屏鼓层:

12—应力锥;

一接地线。

注:①3.6/6kV统包屏蔽电缆不包应力锥,从屏蔽到电缆末端长端不小于表中L尺寸。②3.6/6kV以下电缆不包应力维,户外也不加雨罩,线芯分开后,长度由安装位置及线芯允许弯曲半径来确定。

JB6468—92

采用应力锥型式的绕包式终端主要结构尺寸如表D1所示。D2

3.6/6,6/6,6/10

附加说明:

本标准出机械电子工业部上海电缆研究所提出并归口。mm

电缆绝缘外径

本标准由机械电子工业部上海电缆研究所、中国电工器材行业协会电线电缆协会电缆附件专业委员会起草。

本标准主要起草人葛光明、周明阳、吴梅生。79

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

额定电压8.7/10kV及以下电力电缆户内型、户外型绕包式终端

1主题内容与适用范围

JB6468-92

本标准规定了额定电压8.7/10kV及以下电力电缆用户内型、户外型绕包式终端的产品标记和代号、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于额定电压U。/U为8.7/10kV及以下挤包绝缘电力电缆用户内型、户外型自粘性橡胶带绕包式终端,使用条件符合GB11033.1第4.1条规定。2引用标准

GB2900.10

GB11033

GB5589

GB9327

GB6553

GB1695

GB1692

GB1693

3术语

电工名词术语电线电缆

额定电压26/35kV及以下电力电缆附件基本技术要求电力电缆导体用压接型铜、铝接线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法高压试验技术第二部分试验程序额定电压10kV、35kV架空绝缘电缆评定在严酷环境条件下使用的电气绝缘材料耐电起痕性和耐电蚀损的试验方法硫化橡胶拉伸性能的测定

硫化橡胶工频击穿强度和耐电压测定方法硫化橡胶绝缘电阻率的测定方法硫化橡胶工频介电常数和介质损耗角正切值的测定方法电线电缆半导体橡塑材料电阻率试验方法本标准采用GB2900.10及GB11033.1规定的术语。4产品标记和代号

4.1代号

4.1.1按系列分

户内型终端系列

户外型终端系列

4.1.2按工艺特征分

绕包式·

4.1.3按设计的先后顺序分

第1次设计

机械电子工业部1992—08—06批准70

1993—01—01实施

第2次设计

(以下类推)

4.1.4按电压等级分

1.8/3kV及以下.

3.6/6、6/6、6/10kV..

8.7/10kV...

4.1.5按电缆芯数分

单芯·

3芯·

42产品表示方法

4.2.1产品型号的组成和排列顺序如下:JB6468--92

4.2.2示例

8.7/10kV3芯电缆户外型绕包式终端,第1次设计。a.

JB6468--92

电缆芯数代号

电压等级代号

设计顺序代号

工艺特征代号

系列代号

表示为WRB-1-33JB6468—92

b.3.6/6、6/6或6/10kV3芯电缆户内型绕包式终端,第1次设计。表示为NRB1-23JB6468—92

5技术要求

绕包式终端除符合GB11033标准三类终端要求外,还应符合下列条款规定。5.1绕包型终端采用的绝缘带和半导电带应符合本标准附录A、附录B的要求,所有终端零部件应全配套供应。

5.2导体连接金具应符合国标《电力电缆导体用压接型铜、铝接线端子和连接管》中的相应规定,铜铝过渡接线端子的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。5.3户外终端所用的外绝缘材料应具有耐大气老化及耐漏电痕迹和耐电蚀性能。5.4采用应力锥型式的绕包式终端的主要电气结构尺寸参见附录D.关于采用应力控制带或应力控制片绕包式终端的电气结构尺寸正在考虑中。5.5接地线

终端接地线应采用键锡铜线,其截面推荐按表1规定选取。71

35及以下

50-120

150~300

5.6电气性能

电缆主线芯截面

JB 6468-92

50及以下

70~150

185~300

线散面

按照生产厂提供的安装工艺说明书,将所提供的电缆终端各种材料和部件安装在性能可靠的相应规格的电缆端部再进行电气性能试验,试验项目及要求应符合表2、表3规定。6试验方法

6.1第5.1条规定的要求按附录A和附录B中规定的试验方法进行试验。6.2第5.2条规定的要求按GB9327.2规定的试验方法进行试验。6.3第5.3条规定的耐大气老化性能要求按国标《额定电压10kV、35kV架空绝缘电缆》附录A中规定的试验方法,耐漏电痕迹耐电蚀的性能要求按GB6553规定的试验方法进行试验。6.4第5.3条规定的要求按表2或表3规定的试验系列和试验方法进行试验。表2

试验电压值

试验项目

工电压试验

干态1min

湿态1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

6/6、

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆充许工作温度加5℃)

试验方法

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭

电压下,放电量

XLPE、EPR电

绩不大于20PC

PVC电缆不大

于40PC

由后续试验评定

在规定的熄灭

电压下,放电量

XLPE、EPR电

续不大于20PC

PVC电筑不大

于40PC

试验系列

户内终端

户外终端

试验项目

恒压负荷循环试验

123周期

114周期

负荷环试验

(不加电压)9周期

短路试验

短路热稳定

短路动稳定

盐雾试验1000h

潮湿试验100h

冲击电压试验

1.2/50μs

±10次

直流电压试验

负极性15mm

工额电压试验

局部放电试险

外观检查

试验电压值

6/6、

JB6468--92

续表2

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为电续允许

工作温度加5C)

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃,整个电缆终端试样应漫没在水中)

(每个试样短路2次,电流值应符合GB11033.1表1规定)

(每个试样短路1次,电流为63kA)4

(所有电绩终端试样全部试验通过后需进行外观检查)

由后续试验评定

由后续试验评定

在老虑中

GB311.1和

GB11033

第5.3条

GB311.3和

GB11033.1

第5.2条

GB11033.1

第5.1条

由后续试验评定

按GB5589.5规定

按GB5589.6规定

不击穿,正负极

性各允许闪络-

次,但不计入总

的试验次数内

不闪络,不击穿

不闪络,不击穿

在规定的熄灭

电压下,放电量

XLEP、EPR电

缆不大于20PC

PVC电缆不大

于40PC

无裂纹、变形、

漏痕,电蚀

试验系列

户内终端

户外终端

试验项目

工额电压试验

干态1min

湿志1min

局部放电试验

负荷循环试验

(不加电压)

3周期

局部放电试验

冲击电压试验

1.2/50 μs

±10次

直流电压试验

负极性15min

工额电压试验

0.6/13.6/6

JB6468~92

试验方法

(导体通电流加热5h,冷却3h,加热时导体最高温度为电缆允许工作温度加5℃)

GB11033.1

第5.1条

不闪络,不击穿

在规定的熄灭电压下,放

电量XLPE、EPR电缆不

大于20PC,PVC电缆不

大于40PC

由后续试验评定

试验程序

户内终端户外终端

在规定的熄灭电压下,放

电量XLPE、EPR电缆不

大于20PC,PVC电缆不

大于40PC

GB311.3和

GB11033.1

第5.3条

不击穿,正负极性各允许

闪络一次,但不计入总的

试验次数

GB311.3和

GB11033.1不闪络,不击穿

第5.2条

GB11033.1

第5.1条

不闪络,不击穿

检验规则

7.1产品应出制造单位的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.2产品应按第5.1~5.5条和第5.6条表2的要求进行型式试验,试品数量及试验结果评定方法应按GB11033中三类终端的相应规定。7.3抽样试验

7.3.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.3.2产品应按第5.2~5.4条和第5.6条表3的要求进行抽样试验,试品数量及试验结果评定方法应74

按GB11033中三类终端的相应规定。7.4例行试验

产品应按第5.1条的要求进行例行试验。8标志、包装、运输、贮存

JB6468—92

8.1终端用各种带材及主要结构部件和材料均应标出牌号、名称、厂名、出厂日期,并附有合格证,或验收标记,有贮存期限的材料必须注明出厂日期和贮存期。8.2各种带材和材料应分别予以密封包装,每套绕包型终端应以专用包装箱包装,包装箱内应附有材料清单及安装工艺说明书。

8.3包装箱上应注明:

制造厂厂名,

产品型号、名称、产品标准号;额定电压;

导体材料、截面和芯数;

出厂日期。

产品在运输中应防止重压和猛烈碰撞。8.4

产品贮放处应有防火措施、干燥通风、贮存期应不超过相应配套材料和配套件的贮存日期。75

自粘性橡胶绝缘带性能要求见表A1。序号

项目名称

抗张强度MPa≥

神长率%≥

工题击穿电压kV/mm>

体积电阻率a·cm

介质损耗角正切

介电常数

白粘性

耐热应力开裂

耐热性

JB6468-92

附录A

自粘性橡胶绝缘带性能要求

(补充件)

性能指

无松脱

不开裂

无松脱

不开裂

注:2型绝缘带推荐用于长期工作温度为70℃及以下的挤包绝缘电缆接头和终端,3型绝缘带推荐用于长期工作温度为9G℃及以下的挤包绝缘电缆接头和终端,附录B

自粘性橡胶半导电带性能要求

(补充件)

自粘性橡胶半导电带性能要求见表B1。表B1

项目名称

抗张强度MPa≥

伸长率%≥

体积电阻率

自粘性

耐热应力开裂

耐热性

性能指标

无松脱

不开裂

130℃

试验方法

GB1695

GB1692

GB1693

GB1693

本标准附录C

本标准附录C

本标准附录C

试验方法

本标准附录℃

本标准附录C

本标准附录C

C1试样制备

JB 6468-92

附录C

自粘性橡胶带耐热性、自粘性、耐热应力开裂试验方法(补充件)

从成品带卷上裁取150士10mm长一段,去掉隔离层,拉伸200%~300%,以半搭盖方式统包,径为10士0.2mm的金属棒上,共绕包四层,绕包长度为50士5mm。C2耐热性试验

将试验带材置于环境温度23土2℃下4h后,再按C1试样制备方法制备3个试样,然后将试样置于100土2℃电热鼓风干燥箱内(不鼓风)经168h后取出,若3个试样均无松脱、变形下塑、开裂、表面泡等现象,则试验通过,否则试验不通过。C3

自粘性试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试详,然后再将试在该温度下放置24h,若3个试样均无自动松脱现象,则试验通过,若有1个试详松脱,则试验不通过。C4耐热应力开裂试验

将试样带材置于环境温度23士2℃下4h后,再按C1试样制备方法制备3个试样,然后将试择悬资于130士2℃电热鼓风于燥箱内,经1h后取出,若3个试样均不开裂,则试验通过,若有1个试样开乳则试验不通过。

JB646892

附录D

采用应力锥型式的绕包式终端的主要电气结构尺寸(参考件)

采用应力锥型式的绕包式终端结构如图D1所示。D1免费标准bzxz.net

1——端子:

5---自粘性橡腔绝缘带,

9—电缆半导电层;

13--—密封绕包层,

雨罩;

一屏敲环;

绑扎铜丝:

分支手套:

电缆绝缘:

终端外护层:

半导电带:

11-电缆金属屏蔽层;

电缆外护层:

金属屏鼓层:

12—应力锥;

一接地线。

注:①3.6/6kV统包屏蔽电缆不包应力锥,从屏蔽到电缆末端长端不小于表中L尺寸。②3.6/6kV以下电缆不包应力维,户外也不加雨罩,线芯分开后,长度由安装位置及线芯允许弯曲半径来确定。

JB6468—92

采用应力锥型式的绕包式终端主要结构尺寸如表D1所示。D2

3.6/6,6/6,6/10

附加说明:

本标准出机械电子工业部上海电缆研究所提出并归口。mm

电缆绝缘外径

本标准由机械电子工业部上海电缆研究所、中国电工器材行业协会电线电缆协会电缆附件专业委员会起草。

本标准主要起草人葛光明、周明阳、吴梅生。79

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。