GB∕T 33382-2016

基本信息

标准号: GB∕T 33382-2016

中文名称:内铠装输泥橡胶软管及软管组合件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.rar .pdf

下载大小:645KB

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB∕T 33382-2016 内铠装输泥橡胶软管及软管组合件

GB∕T33382-2016

标准压缩包解压密码:www.bzxz.net

标准图片预览

标准内容

ICS83.140.40

中华人民共和国国家标雅

GB/T33382—2016

内铠装输泥橡胶软管及软管组合件Inner armoured rubber hoses and hose assemblies for conveying dredging soil2016-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-07-01实施

本标准按照GB/T1.12009给出的规则起草。本标准由中国石油和化学工业联合会提出。GB/T33382—2016

本标准由全国橡胶与橡胶制品标准化技术委员会软管分技术委员会(SAC/TC35/SC1)归口本标准起草单位:江苏太平橡胶股份有限公司、中交广州航道局有限公司、三橡股份有限公司、沈阳橡胶研究设计院有限公司。

本标准主要起草人:王兆龙、曹湘波、王平、郦国忠、王淑丽、张志勇、周鼎幕、王素菊、侯晓光何东萍、陈熙宇,邱发平、张登泰、邹亮清、韦杏静、马清元、孔波,1范围

内铠装输泥橡胶软管及软管组合件GB/T33382—2016

本标准规定了内铠装输泥橡胶软管及软管组合件的结构、尺寸,要求,试验方法,检验规则等本标准适用于在环境温度一20℃~十60℃下输送相对密度介于1.0g/cm~2.3g/cm2的海水、淡水和淤泥、黏土、砂的混合物,尤其适用于输送珊瑚礁、砾石的橡胶软管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T229金属材料夏比摆锤冲击试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T528—2009

GB/T529一2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)GB/T3512

GB/T5563

GB/T5567

GB/T6342

GB/T6343

硫化橡胶或热塑性橡胶热空气加速老化和耐热试验橡胶和塑料软管及软管组合件静液压试验方法橡胶和塑料软管及软管组合件耐真空性能的测定泡沫塑料与橡胶线性尺寸的测定泡沫塑料及橡胶表观密度的测定GB/T6669

2008软质泡沫聚合材料压缩永久变形的测定GB/T7528

GB/T7762

GB/T9124

GB/T 9573

GB/T9576

GB/T9577

GB/T 9867

橡胶和塑料软管及软管组合件术语硫化橡胶或热塑性橡胶

耐臭氧龟裂

钢制管法兰技术条件

静态拉伸试验

橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法橡胶和塑料软管及软管组合件选择、贮存、使用和维护指南橡胶和塑料软管及软管组合件标志、包装和运输规则硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)GB/T10541—2013近海停泊排吸油橡胶软管GB/T 11211

GB/T14905

GB/T33380

硫化橡胶或热塑性橡胶与金属粘合强度的测定二板法

橡胶和塑料软管各层间粘合强度测定大型橡胶软管组合件拉伸试验

GB50236现场设备、工业管道焊接工程施工规范3术语和定义

GB/T7528界定的以及下列术语和定义适用于本文件3.1

橡胶法兰

rubber flange

将由内衬层、增强层、外覆层材料构成的软管的两端部外翻翘起至与管体轴向垂直,于外覆层背以1

iiiKANiKAca

GB/T33382—2016

钢板,需要时也可以在增强层之间背以若干层钢板,硫化后所形成的端部法兰。3.2

储备浮力

reserve buoyancy

漂浮型软管内腔充满输送介质时,置于水中,其露出水面部分对应的浮力。3.3

储备浮力损失

lossinreservebuoyancy

在使用过程中,漂浮型软管因质量和体积变化引起的储备浮力的损失。分类

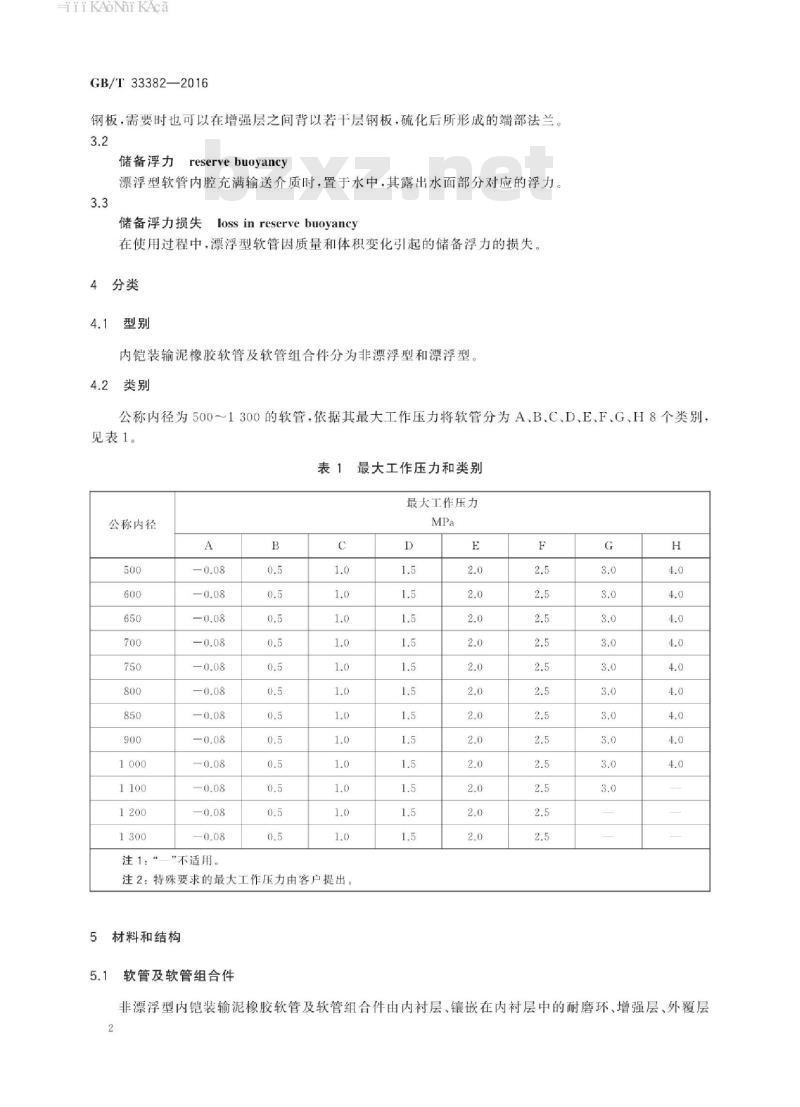

内铠装输泥橡胶软管及软管组合件分为非漂浮型和漂浮型4.2

公称内径为500~1300的软管,依据其最大工作压力将软管分为AB、C.D,E、F、G,H8个类别见表1。

最大工作压力和类别

最大工作压力

公称内径

注1:“二”不适用。

注2:特殊要求的最大工作压力由客户提出。材料和结构

软管及软管组合件

非漂浮型内铠装输泥橡胶软管及软管组合件由内衬层,镶嵌在内衬层中的耐磨环,增强层,外覆层2

和装配在软管两端的软管接头构成GB/T33382—2016

漂浮型内铠装输泥橡胶软管及软管组合件由内衬层、镶嵌在内衬层中的耐磨环、增强层、漂浮层、外覆层和装配在软管两端的软管接头构成。5.2

软管接头

5.2.1软管接头分为金属法兰和橡胶法兰,若采用金属法兰应采用埋人式装配。5.2.2除用户另有要求外,软管接头应采用法兰连接方式,在法兰背后应留有一定空间,以利于插人连接螺栓,并可使用机械工具拧紧螺栓上的螺母。5.2.3软管接头若采用橡胶法兰,拧紧连接螺栓时,在不影响正常使用情况下,允许轻微变形5.2.4软管接头若采用金属法兰,并以焊接方式加工制造,其焊接质量应符合GB502365.2.5软管接头材料由供需双方商定,5.3

耐磨环

耐磨环材料由供需双方商定。

耐磨环应与软管保持同心。

尺寸和公差

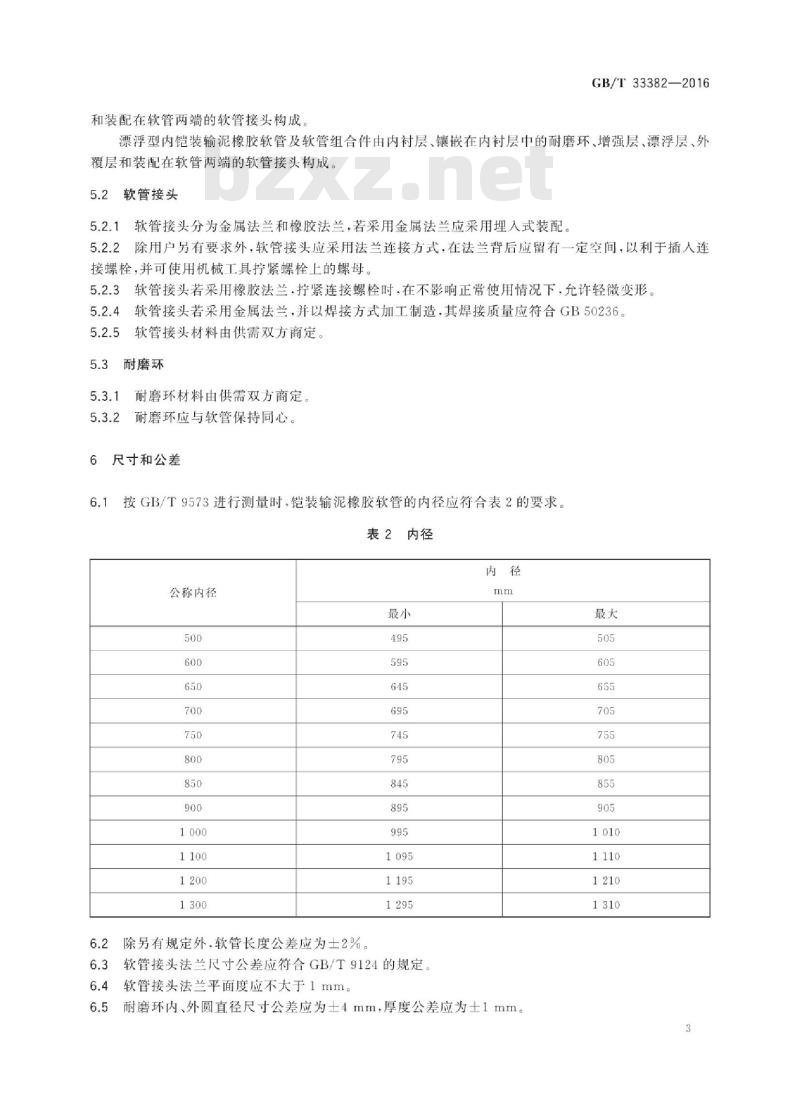

按GB/T9573进行测量时,铠装输泥橡胶软管的内径应符合表2的要求6.1

公称内径

除另有规定外,软管长度公差应为士2%最小

软管接头法兰尺寸公差应符合GB/T9124的规定软管接头法兰平面度应不大于1mm。6.4

耐磨环内、外圆直径尺寸公差应为士4mm,厚度公差应为士1mm。3

GB/T33382—2016

7性能要求

7.1混炼胶

软管内衬层和外覆层混炼胶性能应符合表3规定。试验应在模制的硫化试片上进行,其硫化状态应与制造的软管相同。

表3混炼胶性能

拉伸强度/MPa

拉断伸长率/%

撕裂强度/(kN/m)

旋转滚筒磨耗量/mm

热空气老化(70℃×72h)

拉伸强度变化率/%

扯断伸长率变化率/%

耐臭氧老化

(臭氧浓度50×10-8,伸长率20%,40℃×72h)7.2

耐磨环

内衬层

≥400

≤150

—30~+10

外覆层

≥400

—30~+10

2倍放大

无龟裂

试验方法

GB/T528—2009,I型试样

GB/T529—2008,直角形

有割口试样

GB/T9867

GB/T3512

GB/T528—2009,I型试样

GB/T529—2008.直角形

有割口试样

GB/T7762

当按GB/T231.1进行试验时,耐磨环的表面及内芯硬度应不小于HB350当按GB/T229进行试验时,耐磨环冲击功应不小于18J。漂浮材料

漂浮材料应为柔软闭孔发泡材料,其性能应符合表4规定表4漂浮材料性能

密度/(g/cm)

吸水量/(g/100cm)

压缩永久变形/%

(压缩率25%,23℃×72h)

软管及软管组合件

静液压性能

试验方法

GB/T6343

附录A

GB/T6669—2008方法C

当按GB/T5563进行试验时,在最大工作压力和1.5倍最大工作压力下试验,应无渗漏,局部脱层等异常现象,其长度变化率应符合表5的规定表5静液压的长度变化率

试验压力

最大工作压力

1.5倍最大工作压力

长度变化率

GB/T33382—2016

7.4.1.2按GB/T5563进行试验,软管最小爆破压力应不低于最大工作压力的3倍7.4.2耐真空性能

当按GB/T5567方法B进行试验时,当真空度达到0.08MPa,保持10min,软管不应出现局部凹陷、塌癌、起泡、耐磨环与内衬层分离等质量缺陷,7.4.3弯曲

当按GB/T10541一2013附录C进行试验时,最小弯曲半径为公称内径的8倍,软管不应出现损坏或打褶。

7.4.4储备浮力

当充满输送介质的漂浮型软管浸泡在水中时,软管最小储备浮力应为5%,储备浮力B,(%)按式(1)计算。选取储备浮力数值时,应考虑在使用过程中可能出现的质量变化和体积变化带来的储备浮力损失。式中:

软管储备浮力,%;

B,=mp-(mH+mw)

软管完全浸人水中时排出水的质量,包括内腔的水的质量,单位为千克(kg);软管在空气中的质量,单位为千克(kg);软管内腔输送介质的质量,单位为千克(kg)。7.4.5拉伸性能

当按GB/T33380进行试验时,对软管组合件施加最小拉伸载荷,软管组合件不应出现扭曲、起泡、断裂、拔脱、结构损坏、异响等异常现象,在卸去载荷后自由停放8h,其长度永久变形率应不大于0.7%。

7.4.6粘合强度

7.4.6.1试验应在与软管同样工艺结构、同一工艺条件下的试样上进行,其硫化状态应与制造的软管相同。

7.4.6.2当按GB/T14905方法进行试验时,软管层间粘合强度从内衬层(包含内衬层)到漂浮材料层之间各层间粘合强度应不小于6kN/m,从漂浮材料层到外覆层(含外覆层)之间各层间粘合强度应不小于4kN/m。

7.4.6.3当按GB/T11211方法测定时,管接头金属与胶层之间的粘合强度应不小于10kN/m。7.4.6.4当按GB/T11211方法测定时,耐磨环与内衬层间的粘合强度应不小于10kN/m。5

GB/T33382—2016

7.4.7外观

软管内衬层耐磨环间表面应平整、无起泡、无气疤、无搭接缝,外覆层应无可见的缺陷,标志正确。试验频次

型式试验和例行试验应符合附录B的规定。型式试验是为确认经特定方法用特定材料制造的软管或软管组合件满足本标准全部要求而进行的试验。该试验应在最长每隔五年,或当制造方法或材料发生变化时重复进行。试验应在所有规格,所有类别和型别上(或根据产品标准)进行,规格和结构相同者除外。例行试验是发货之前在所有成品软管或软管组合件上进行的试验生产试验是在附录C中规定的为控制制造质量而更宜进行的试验。附录C中规定的频次仅作指南。

试验报告

当用户要求时,制造商应提供每批软管的试验报告。标志

软管的标志应永久性地标识在管体上,至少应包括以下内容:a)制造厂名称或商标;

本标准的编号;

示例:

公称内径;

最大工作压力,用MPa表示;

生产日期或编号。

XXXX-GB/TXXXX-800-2.5-XXXX

制造厂名称或商标

标准编号

公称内径

包装、运输、贮存、使用和维护11

11.1包装和运输

软管的包装和运输按GB/T9577的规定进行。11.2贮存、使用和维护

软管的贮存、使用和维护按GB/T9576的规定进行。6

生产日期或编号

最大工作压力

A.1原理

附录A

(规范性附录)

吸水量试验方法

GB/T33382—2016

漂浮型软管所用的浮体材料,通过测量试样在规定温度的水中浸泡一定的时间后质量的变化来测量其吸水性。

游标卡尺,精度为0.1mm。

2天平,感量为0.01g

A.3试样

A.3.1状态调节

聚乙烯泡沫在生产72h后方可用于试验,试验前应在温度(23土2)℃,相对湿度(50土5)%调节不少于16h。

试样长度和宽度均为(100士1)mm,对具有自然表皮或复合表皮的产品,试样厚度为产品厚度。对厚度大于25mm且没有表皮的产品:应将试样的厚度加工为25mm;试样上下两面应平行,各条边基本垂直且无污染、无粉尘。

A.4试样的数量

不少于5个。

A.5试验环境

温度(23土2)℃,相对湿度(505)%。A.6试验步骤

A.6.1按GB/T6342测量试样尺寸,准确到0.1mm。2将试样放人(23土2)℃蒸馏水中,且浸人深度为水下50mm。经过10s后取出试样,用纱布擦A.6.2

去表面的水。在乙醇中浸泡10s,再次用纱布擦拭。放置60min后称量质量,准确到0.01g,此次测量的质量作为初始质量mo。

3再次将试样浸人水中24h,取出,用纱布擦去表面的水。重复A.6.2,测其吸水后质量即为最终A.6.3

GB/T33382—2016

质量m1。

结果表示和计算

吸水量按式(A.1)计算,结果取5个试样测定结果的算术平均值。W,=m)-mox

式中:

-吸水量,单位为克每100平方厘米(g/100cm2);最终质量,单位为克(g));

初始质量,单位为克(g):

泡沫面积,单位为平方厘米(cm2)。****+****+***************+( A,1)附录B

(规范性附录)

型式试验和例行试验

型式试验和例行试验在表B.1中给出表B.1

材料试验

混炼胶拉伸

内衬层撕裂

内衬层耐磨

热空气老化

外覆层耐臭氧

耐磨环

漂浮材料

成品试验

内径的测量

长度的测量

法兰的测量

液压性能

爆破试验

真空性能

弯曲试验

储备浮力

拉伸性能

粘合强度

注:×

进行试验:

不适用。bzxZ.net

型式试验和例行试验

型式试验

例行试验

GB/T33382—2016

相关章条

GB/T33382—2016

附录C

(资料性附录)

生产试验

生产试验是对每批或每10批按表C.1规定进行的试验每2000kg内衬层或外覆层混炼胶或100根软管组合件为一批。表.1

材料试验

混炼胶拉伸

内衬层撕裂

内衬层耐磨

热空气老化

外覆层耐臭氧

耐磨环

漂浮材料

成品试验

内径的测量

长度的测量

法兰的测量

液压性能

爆破试验

真空性能

弯曲试验

储备浮力

拉伸性能

粘合性能

外观质量

注:x

进行试验;

不适用。

生产试验频次

每10批

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标雅

GB/T33382—2016

内铠装输泥橡胶软管及软管组合件Inner armoured rubber hoses and hose assemblies for conveying dredging soil2016-12-30发布

中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会

2017-07-01实施

本标准按照GB/T1.12009给出的规则起草。本标准由中国石油和化学工业联合会提出。GB/T33382—2016

本标准由全国橡胶与橡胶制品标准化技术委员会软管分技术委员会(SAC/TC35/SC1)归口本标准起草单位:江苏太平橡胶股份有限公司、中交广州航道局有限公司、三橡股份有限公司、沈阳橡胶研究设计院有限公司。

本标准主要起草人:王兆龙、曹湘波、王平、郦国忠、王淑丽、张志勇、周鼎幕、王素菊、侯晓光何东萍、陈熙宇,邱发平、张登泰、邹亮清、韦杏静、马清元、孔波,1范围

内铠装输泥橡胶软管及软管组合件GB/T33382—2016

本标准规定了内铠装输泥橡胶软管及软管组合件的结构、尺寸,要求,试验方法,检验规则等本标准适用于在环境温度一20℃~十60℃下输送相对密度介于1.0g/cm~2.3g/cm2的海水、淡水和淤泥、黏土、砂的混合物,尤其适用于输送珊瑚礁、砾石的橡胶软管。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T229金属材料夏比摆锤冲击试验方法GB/T231.1金属材料布氏硬度试验第1部分:试验方法硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T528—2009

GB/T529一2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)GB/T3512

GB/T5563

GB/T5567

GB/T6342

GB/T6343

硫化橡胶或热塑性橡胶热空气加速老化和耐热试验橡胶和塑料软管及软管组合件静液压试验方法橡胶和塑料软管及软管组合件耐真空性能的测定泡沫塑料与橡胶线性尺寸的测定泡沫塑料及橡胶表观密度的测定GB/T6669

2008软质泡沫聚合材料压缩永久变形的测定GB/T7528

GB/T7762

GB/T9124

GB/T 9573

GB/T9576

GB/T9577

GB/T 9867

橡胶和塑料软管及软管组合件术语硫化橡胶或热塑性橡胶

耐臭氧龟裂

钢制管法兰技术条件

静态拉伸试验

橡胶和塑料软管及软管组合件软管尺寸和软管组合件长度测量方法橡胶和塑料软管及软管组合件选择、贮存、使用和维护指南橡胶和塑料软管及软管组合件标志、包装和运输规则硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)GB/T10541—2013近海停泊排吸油橡胶软管GB/T 11211

GB/T14905

GB/T33380

硫化橡胶或热塑性橡胶与金属粘合强度的测定二板法

橡胶和塑料软管各层间粘合强度测定大型橡胶软管组合件拉伸试验

GB50236现场设备、工业管道焊接工程施工规范3术语和定义

GB/T7528界定的以及下列术语和定义适用于本文件3.1

橡胶法兰

rubber flange

将由内衬层、增强层、外覆层材料构成的软管的两端部外翻翘起至与管体轴向垂直,于外覆层背以1

iiiKANiKAca

GB/T33382—2016

钢板,需要时也可以在增强层之间背以若干层钢板,硫化后所形成的端部法兰。3.2

储备浮力

reserve buoyancy

漂浮型软管内腔充满输送介质时,置于水中,其露出水面部分对应的浮力。3.3

储备浮力损失

lossinreservebuoyancy

在使用过程中,漂浮型软管因质量和体积变化引起的储备浮力的损失。分类

内铠装输泥橡胶软管及软管组合件分为非漂浮型和漂浮型4.2

公称内径为500~1300的软管,依据其最大工作压力将软管分为AB、C.D,E、F、G,H8个类别见表1。

最大工作压力和类别

最大工作压力

公称内径

注1:“二”不适用。

注2:特殊要求的最大工作压力由客户提出。材料和结构

软管及软管组合件

非漂浮型内铠装输泥橡胶软管及软管组合件由内衬层,镶嵌在内衬层中的耐磨环,增强层,外覆层2

和装配在软管两端的软管接头构成GB/T33382—2016

漂浮型内铠装输泥橡胶软管及软管组合件由内衬层、镶嵌在内衬层中的耐磨环、增强层、漂浮层、外覆层和装配在软管两端的软管接头构成。5.2

软管接头

5.2.1软管接头分为金属法兰和橡胶法兰,若采用金属法兰应采用埋人式装配。5.2.2除用户另有要求外,软管接头应采用法兰连接方式,在法兰背后应留有一定空间,以利于插人连接螺栓,并可使用机械工具拧紧螺栓上的螺母。5.2.3软管接头若采用橡胶法兰,拧紧连接螺栓时,在不影响正常使用情况下,允许轻微变形5.2.4软管接头若采用金属法兰,并以焊接方式加工制造,其焊接质量应符合GB502365.2.5软管接头材料由供需双方商定,5.3

耐磨环

耐磨环材料由供需双方商定。

耐磨环应与软管保持同心。

尺寸和公差

按GB/T9573进行测量时,铠装输泥橡胶软管的内径应符合表2的要求6.1

公称内径

除另有规定外,软管长度公差应为士2%最小

软管接头法兰尺寸公差应符合GB/T9124的规定软管接头法兰平面度应不大于1mm。6.4

耐磨环内、外圆直径尺寸公差应为士4mm,厚度公差应为士1mm。3

GB/T33382—2016

7性能要求

7.1混炼胶

软管内衬层和外覆层混炼胶性能应符合表3规定。试验应在模制的硫化试片上进行,其硫化状态应与制造的软管相同。

表3混炼胶性能

拉伸强度/MPa

拉断伸长率/%

撕裂强度/(kN/m)

旋转滚筒磨耗量/mm

热空气老化(70℃×72h)

拉伸强度变化率/%

扯断伸长率变化率/%

耐臭氧老化

(臭氧浓度50×10-8,伸长率20%,40℃×72h)7.2

耐磨环

内衬层

≥400

≤150

—30~+10

外覆层

≥400

—30~+10

2倍放大

无龟裂

试验方法

GB/T528—2009,I型试样

GB/T529—2008,直角形

有割口试样

GB/T9867

GB/T3512

GB/T528—2009,I型试样

GB/T529—2008.直角形

有割口试样

GB/T7762

当按GB/T231.1进行试验时,耐磨环的表面及内芯硬度应不小于HB350当按GB/T229进行试验时,耐磨环冲击功应不小于18J。漂浮材料

漂浮材料应为柔软闭孔发泡材料,其性能应符合表4规定表4漂浮材料性能

密度/(g/cm)

吸水量/(g/100cm)

压缩永久变形/%

(压缩率25%,23℃×72h)

软管及软管组合件

静液压性能

试验方法

GB/T6343

附录A

GB/T6669—2008方法C

当按GB/T5563进行试验时,在最大工作压力和1.5倍最大工作压力下试验,应无渗漏,局部脱层等异常现象,其长度变化率应符合表5的规定表5静液压的长度变化率

试验压力

最大工作压力

1.5倍最大工作压力

长度变化率

GB/T33382—2016

7.4.1.2按GB/T5563进行试验,软管最小爆破压力应不低于最大工作压力的3倍7.4.2耐真空性能

当按GB/T5567方法B进行试验时,当真空度达到0.08MPa,保持10min,软管不应出现局部凹陷、塌癌、起泡、耐磨环与内衬层分离等质量缺陷,7.4.3弯曲

当按GB/T10541一2013附录C进行试验时,最小弯曲半径为公称内径的8倍,软管不应出现损坏或打褶。

7.4.4储备浮力

当充满输送介质的漂浮型软管浸泡在水中时,软管最小储备浮力应为5%,储备浮力B,(%)按式(1)计算。选取储备浮力数值时,应考虑在使用过程中可能出现的质量变化和体积变化带来的储备浮力损失。式中:

软管储备浮力,%;

B,=mp-(mH+mw)

软管完全浸人水中时排出水的质量,包括内腔的水的质量,单位为千克(kg);软管在空气中的质量,单位为千克(kg);软管内腔输送介质的质量,单位为千克(kg)。7.4.5拉伸性能

当按GB/T33380进行试验时,对软管组合件施加最小拉伸载荷,软管组合件不应出现扭曲、起泡、断裂、拔脱、结构损坏、异响等异常现象,在卸去载荷后自由停放8h,其长度永久变形率应不大于0.7%。

7.4.6粘合强度

7.4.6.1试验应在与软管同样工艺结构、同一工艺条件下的试样上进行,其硫化状态应与制造的软管相同。

7.4.6.2当按GB/T14905方法进行试验时,软管层间粘合强度从内衬层(包含内衬层)到漂浮材料层之间各层间粘合强度应不小于6kN/m,从漂浮材料层到外覆层(含外覆层)之间各层间粘合强度应不小于4kN/m。

7.4.6.3当按GB/T11211方法测定时,管接头金属与胶层之间的粘合强度应不小于10kN/m。7.4.6.4当按GB/T11211方法测定时,耐磨环与内衬层间的粘合强度应不小于10kN/m。5

GB/T33382—2016

7.4.7外观

软管内衬层耐磨环间表面应平整、无起泡、无气疤、无搭接缝,外覆层应无可见的缺陷,标志正确。试验频次

型式试验和例行试验应符合附录B的规定。型式试验是为确认经特定方法用特定材料制造的软管或软管组合件满足本标准全部要求而进行的试验。该试验应在最长每隔五年,或当制造方法或材料发生变化时重复进行。试验应在所有规格,所有类别和型别上(或根据产品标准)进行,规格和结构相同者除外。例行试验是发货之前在所有成品软管或软管组合件上进行的试验生产试验是在附录C中规定的为控制制造质量而更宜进行的试验。附录C中规定的频次仅作指南。

试验报告

当用户要求时,制造商应提供每批软管的试验报告。标志

软管的标志应永久性地标识在管体上,至少应包括以下内容:a)制造厂名称或商标;

本标准的编号;

示例:

公称内径;

最大工作压力,用MPa表示;

生产日期或编号。

XXXX-GB/TXXXX-800-2.5-XXXX

制造厂名称或商标

标准编号

公称内径

包装、运输、贮存、使用和维护11

11.1包装和运输

软管的包装和运输按GB/T9577的规定进行。11.2贮存、使用和维护

软管的贮存、使用和维护按GB/T9576的规定进行。6

生产日期或编号

最大工作压力

A.1原理

附录A

(规范性附录)

吸水量试验方法

GB/T33382—2016

漂浮型软管所用的浮体材料,通过测量试样在规定温度的水中浸泡一定的时间后质量的变化来测量其吸水性。

游标卡尺,精度为0.1mm。

2天平,感量为0.01g

A.3试样

A.3.1状态调节

聚乙烯泡沫在生产72h后方可用于试验,试验前应在温度(23土2)℃,相对湿度(50土5)%调节不少于16h。

试样长度和宽度均为(100士1)mm,对具有自然表皮或复合表皮的产品,试样厚度为产品厚度。对厚度大于25mm且没有表皮的产品:应将试样的厚度加工为25mm;试样上下两面应平行,各条边基本垂直且无污染、无粉尘。

A.4试样的数量

不少于5个。

A.5试验环境

温度(23土2)℃,相对湿度(505)%。A.6试验步骤

A.6.1按GB/T6342测量试样尺寸,准确到0.1mm。2将试样放人(23土2)℃蒸馏水中,且浸人深度为水下50mm。经过10s后取出试样,用纱布擦A.6.2

去表面的水。在乙醇中浸泡10s,再次用纱布擦拭。放置60min后称量质量,准确到0.01g,此次测量的质量作为初始质量mo。

3再次将试样浸人水中24h,取出,用纱布擦去表面的水。重复A.6.2,测其吸水后质量即为最终A.6.3

GB/T33382—2016

质量m1。

结果表示和计算

吸水量按式(A.1)计算,结果取5个试样测定结果的算术平均值。W,=m)-mox

式中:

-吸水量,单位为克每100平方厘米(g/100cm2);最终质量,单位为克(g));

初始质量,单位为克(g):

泡沫面积,单位为平方厘米(cm2)。****+****+***************+( A,1)附录B

(规范性附录)

型式试验和例行试验

型式试验和例行试验在表B.1中给出表B.1

材料试验

混炼胶拉伸

内衬层撕裂

内衬层耐磨

热空气老化

外覆层耐臭氧

耐磨环

漂浮材料

成品试验

内径的测量

长度的测量

法兰的测量

液压性能

爆破试验

真空性能

弯曲试验

储备浮力

拉伸性能

粘合强度

注:×

进行试验:

不适用。bzxZ.net

型式试验和例行试验

型式试验

例行试验

GB/T33382—2016

相关章条

GB/T33382—2016

附录C

(资料性附录)

生产试验

生产试验是对每批或每10批按表C.1规定进行的试验每2000kg内衬层或外覆层混炼胶或100根软管组合件为一批。表.1

材料试验

混炼胶拉伸

内衬层撕裂

内衬层耐磨

热空气老化

外覆层耐臭氧

耐磨环

漂浮材料

成品试验

内径的测量

长度的测量

法兰的测量

液压性能

爆破试验

真空性能

弯曲试验

储备浮力

拉伸性能

粘合性能

外观质量

注:x

进行试验;

不适用。

生产试验频次

每10批

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。