QB/T 2377-1998

基本信息

标准号: QB/T 2377-1998

中文名称:家用缝纫机台板

标准类别:轻工行业标准(QB)

英文名称: Household sewing machine table

标准状态:现行

发布日期:1998-05-14

实施日期:1999-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:389998

标准分类号

中标分类号:轻工、文化与生活用品>>钟表、自行车、缝纫机>>Y17缝纫机

关联标准

出版信息

出版社:中国轻工业出版社

页数:14页

标准价格:18.0 元

出版日期:1999-03-01

相关单位信息

起草人:陈家联、周三、徐瑞杰、苏永发

起草单位:上海协昌有限公司、哈尔滨木器厂、上海缝纫机台板五厂

提出单位:国家轻工业局行业管理司

发布部门:国家轻工业局

标准简介

本标准规定了家用缝纫机台板的定义、技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家用缝纫机普通台板、柜式台板及缝纫机手提箱(以下简称“台板”)。本标准不适用于塑料及人造革缝纫机手提箱。 QB/T 2377-1998 家用缝纫机台板 QB/T2377-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T2377—1998

本标准由国家轻工业局行业管理司提出。本标准由全国缝纫机标准化中心归口。言

本标准起草单位:上海协昌有限公司、哈尔滨木器厂、上海缝纫机台板五厂本标准主要起草人:陈家联、周三、徐瑞杰、苏永发。405

1范围

中华人民共和国轻工行业标准

家用缝纫机

QB/T 2377—1998

本标准规定了家用缝纫机台板的定义、技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家用缝纫机普通台板、柜式台板及缝纫机手提箱(以下简称“台板”)。本标准不适用于塑料及人造革缝纫机手提箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 19311991

GB/T 2828---1987

GB/T 2829---1987

GB/T 4514—1984

木材含水率测定方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)缝纫机产品型号编制规则

GB/T 4893. 6-1985

GB/T 11718.7---1989

家具表面漆膜光泽测定法

中密度纤维板平面抗拉强度的测定GB/T 16469—1996

缝纫机包装

ZBY 17012—1985

3定义

缝纫机零件发黑技术条件

本标准采用下列定义。

3.1产品及零部件名称

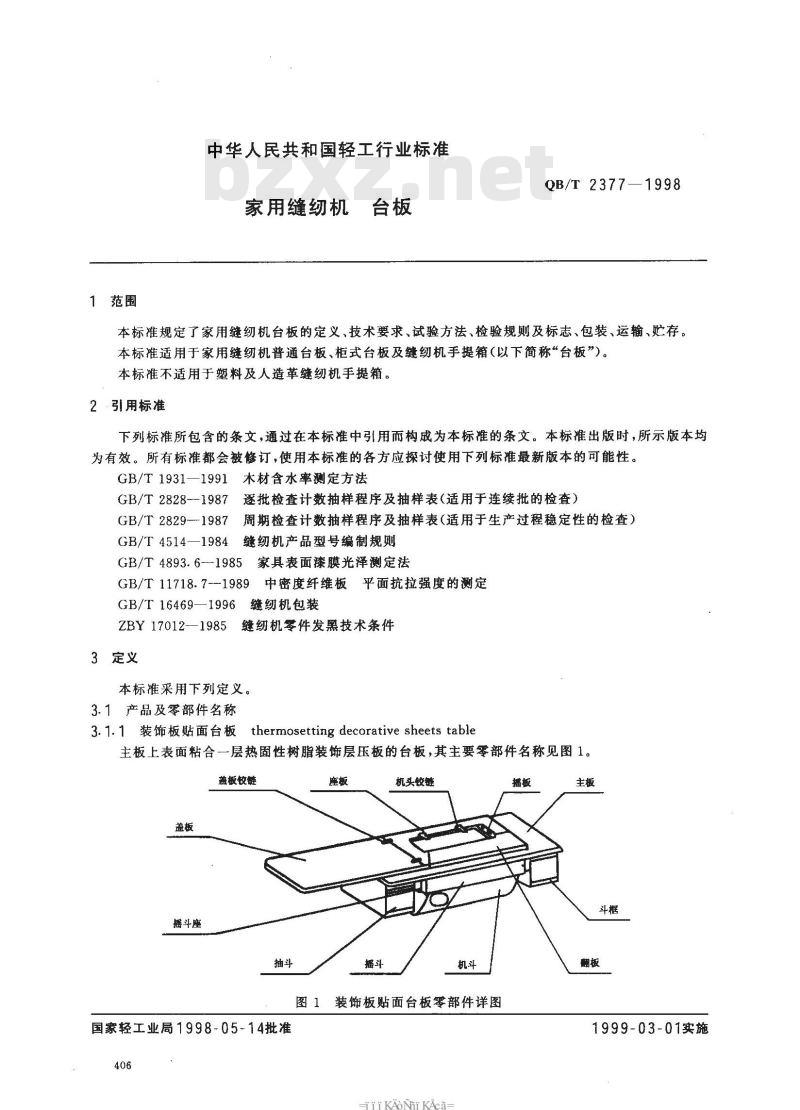

3.1.1装饰板贴面台板

thermosetting decorative sheets table主板上表面粘合一层热固性树脂装饰层压板的台板,其主要零部件名称见图1。盖板铰链

掘斗座

机头铰链

图1装饰板贴面台板零部件详图

国家轻工业局1998-05~14批准

KAONKAca-

1999-03-01实施

QB/T 2377—1998

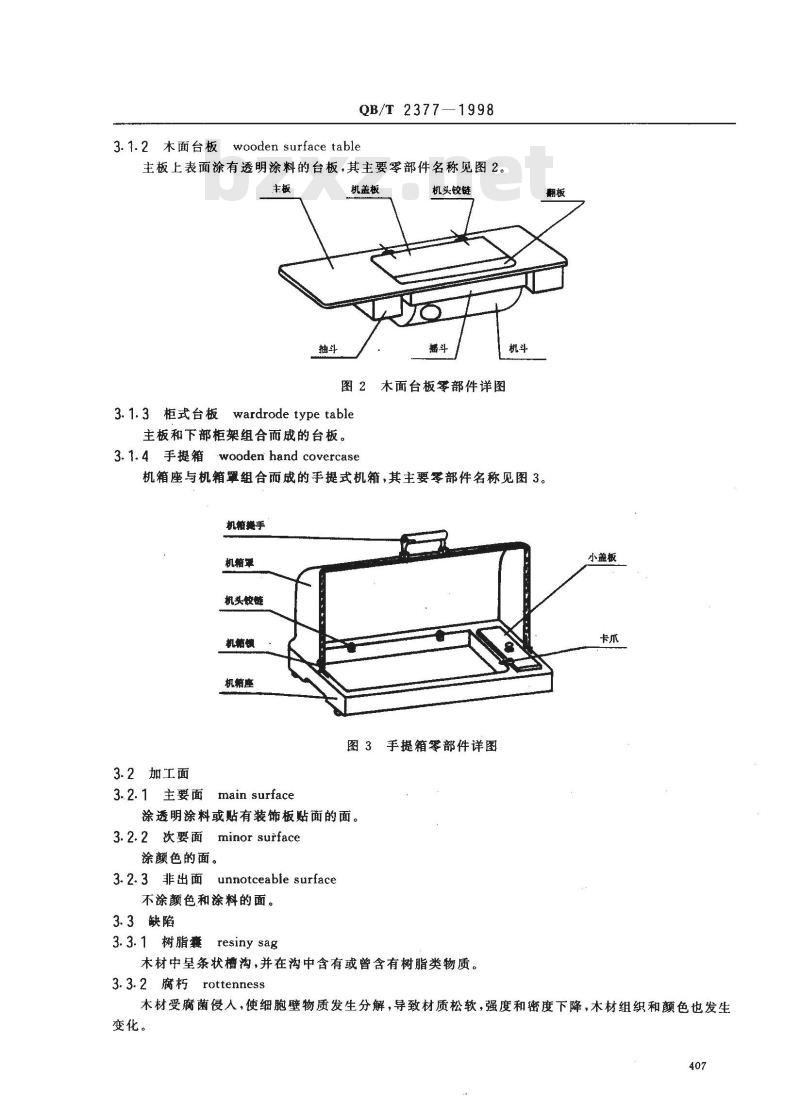

3.1.2 木面台板wooden surface table主板上表面涂有透明涂料的台板,其主要零部件名称见图2。主板

机盖板

机头铰链

图2木面台板零部件详图

3.1.3柜式台板wardrodetypetable主板和下部柜架组合而成的台板。3.1.4 手提箱 wooden hand covercase翻板

机箱座与机箱罩组合而成的手提式机箱,其主要零部件名称见图3。机箱换手

机箱罩

机头铰链

机销馈

机销座

图3手提箱零部件详图

3.2加工面

3.2.1主要面

main surface

涂透明涂料或贴有装饰板贴面的面。3.2.2次要面minor surface

涂颜色的面。

3.2.3 非出面 unnotceable surface不涂颜色和涂料的面。

3.3缺陷

3. 3. 1树脂囊

resiny sag.

木材中呈条状槽沟,并在沟中含有或曾含有树脂类物质。3.3.2腐朽

rottenness

小盖板

木材受腐菌侵人,使细胞壁物质发生分解,导致材质松软,强度和密度下降,木材组织和颜色也发生变化。

3.3.3裂纹crack

QB/T2377—1998

木材纤维沿木纹方向分离所形成的裂缝。3.3.4豁裂gap

木材纤维与纤维之间分离后开裂的缺口。3.3.5翘曲warp

一般有规律的变形,表面呈弯曲状。4产品分类

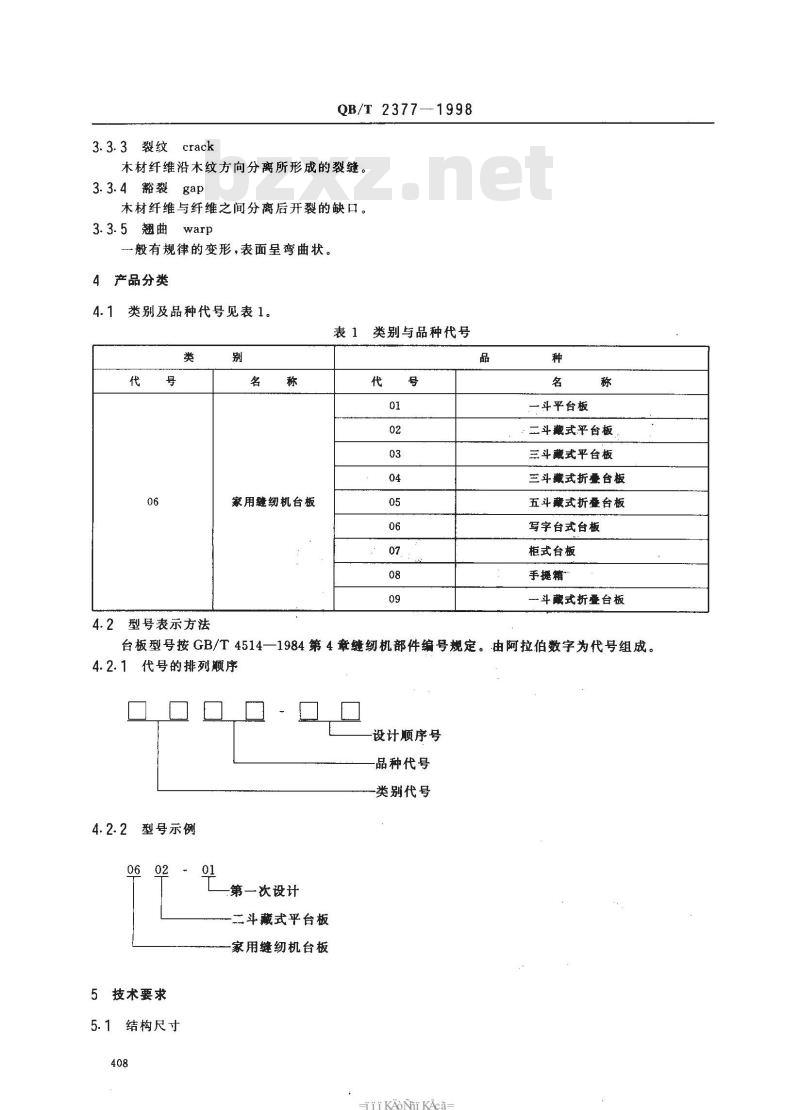

类别及品种代号见表1。

4.2型号表示方法

家用缝纫机台板

类别与品种代号

一斗平台板

二斗藏式平台板

三斗藏式平台板

三斗 式折蛋台板

五斗藏式折叠台板

写字台式台板

柜式台板

手提箱

一斗式折叠台板此内容来自标准下载网

台板型号按GB/T4514一1984第4章缝纫机部件编号规定。由阿拉伯数字为代号组成。4.2.1代号的排列顺序

设计顺序号

品种代号

类别代号

型号示例

5技术要求

5.1结构尺寸

每一次设计

二斗藏式平台板

家用缝纫机台板

-ri KAONi KAca-

Q8/T2377-1998

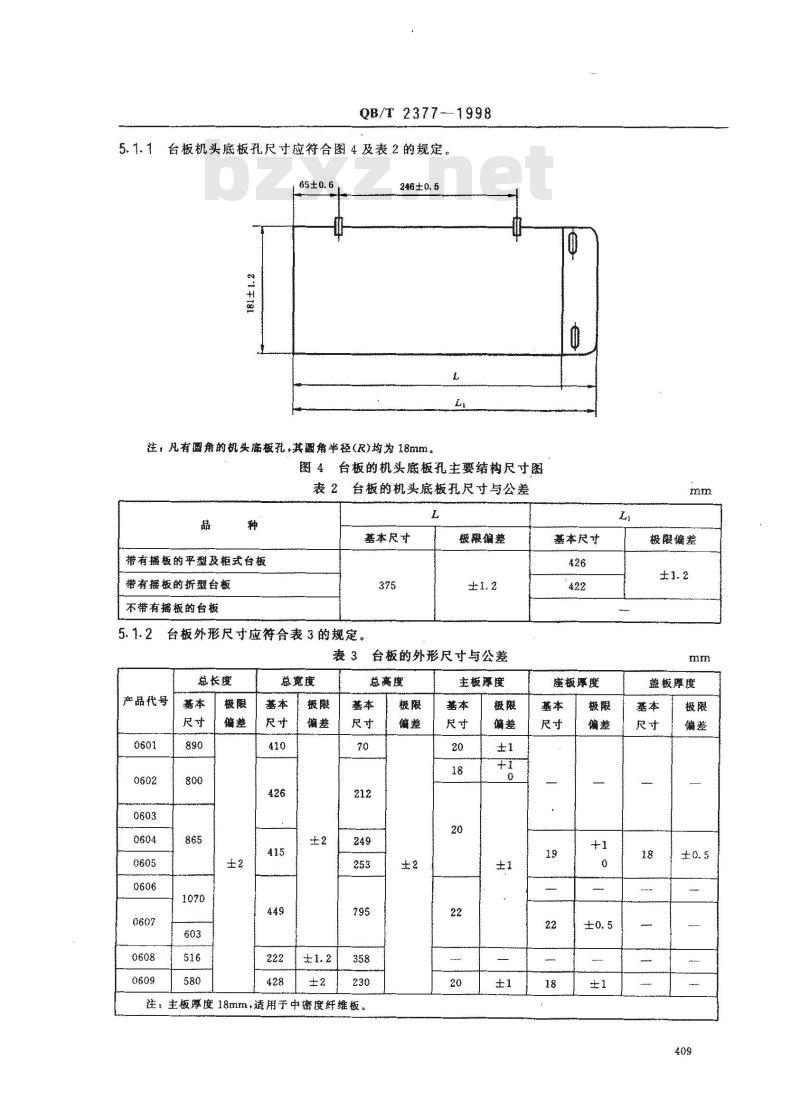

5.1.1台板机头底板孔尺寸应符合图4及表2的规定。65±0.6

注:凡有圈解的机头席板孔,基圖角半径(R)均为 18mm。图4台板的机头底板孔主要结构尺寸图表2台板的机头底板孔尺寸与公差种

带有播板的平型及柜式台板

带有摇板的折双台板

不带有摇板的台板

基本思寸

台板外形尺寸应符合表3的规定。5.1.2

极限偏差

台板的外形尺寸与公差

慈长度

产品代号

总宽度

总高度

注:主板厚麻18mm,适用于中密度纤维板。极限

主极汉度

基本尺寸

密板厚度

极限偏差

板厚度

5.2木材质量

5.2.1木材含水率应不大于18%。QB/T2377-1998

5.2.2台板主要面木材不得有豁裂、腐朽、树脂囊。5.2.3主要面不允许补片,其他部位材不得有影响强度及美观的缺陷。5.3外观质量

5.3.1一般要求

5.3.1.1各主要面及次要面的漆膜色泽基本一致。各主要面漆膜应平整光滑,不允许有明显流漆、起壳、脱皮、龟裂、刷毛痕、起泡及明显杂质等5.3.1.2名

缺陷。

5.3.1.3台板次要面及非出面处应无明显污迹。5.3.1.4装饰板表面不允许有明显污迹、干湿花、压痕、小鼓泡、裂纹及色泽不均等缺陷。5.3.1.5贴花位置应正确,图案清晰,无明显的胶迹、散花、断花。5.3.2台板金属配件表面要求

5.3.2.1电镀件表面应无锈蚀、剥离、气泡,主要表面无明显的泛点、针孔和毛刺,色泽基本一致。5.3.2.2发黑件表面质量应符合ZBY17012—1985中1.1规定。5.3.2.3涂漆件表面应平整、色泽均匀,主要可见部位应无明显脱漆、起泡、流漆及漆面擦伤等缺陷。5.3.3各外露螺钉及钢钉头部应平整、无毛刺。5.4加工质量

5.4.1盖板、座板、主板、手提箱表层及沿边25mm内不允许脱胶。其他部位脱胶面积按下列规定:a)装饰板贴面台板每处不大于900mm2,面板不超过两处,背板不超过三处;b)木面台板每处不大于400mm,面板不超过两处,背板不超过三处!c)手提箱机箱罩两端内层中间每处不大于200mm2,不超过两处。5.4.2各部件胶合部位不允许脱胶。5.4.3盖板、座板、主板表面在任-70mm长度内平面度公差值应不大于0.3mm。5.4.4盖板、座板、主板表面平面度公差值按表4规定。表4台板表面的平面度公差值

基本尺寸L

>400~630

>630~1000

>1000~1600

公差值

5.4.5装饰板贴面应无爆裂,但允许有宽度在1.5mm内的切割边细爆(应修补砂光)。铲毛允许35mm三处。

5.4.6主要面漆膜硬度,按6.4.4规定的试验后,应无明显的伤痕。5.4.7耐候性,按6.4.5规定试验后,应符合下列要求。a)木材无裂纹、剥离及影响性能的翘曲等缺陷;b)漆膜表面不得有损害色调、光泽及明显剥离等缺陷;c)金属配件不得生锈及不得有明显影响使用性能等缺陷。5.5装配质量

5.5.1木制部件安装应牢固、平整、位置正确,不应破损,启闭应灵活。5.5.2金属配件安装应牢固、位置正确,启动灵活。5.5.3螺钉及钢钉与部件紧固后不得松动、穿头、露尾、弯钉、少件。410

HTKAoNiKAca

QB/T2377-1998

5.5.4锁具安装位置应正确,开启、锁合应灵活可靠。5.5.5拆装式台板的机斗应能装配,装后不得松动。5.6配合精度

5.6.1盖板与座板或主板的配合间隙不大于2mm。座板与主板的配合间隙不大手1mm。5.6.2

5.6.3翻板前面和侧面的切口处间隙应不大于0.5mm。5.6.4

翻斗、摇斗与主板底面的配合间隙应不大于2mm。抽斗与斗框的配合间隙应不大于2mm。5.6.5

5.6.6柜式台板门与框架的配合闻隙不大于2mm。5.6.7机盖板、翻板与主板内框配合间隙平均不大于1.4mm。5.6.8摇板与座板或主板组装后两表面应相平,其高低误差不大于5mm,折型台板只允许低,侧面间隙不大于1.2mm。

5.6.9铰链与部件织装后应相平,不得高出装人件表面,但允许低于表面,其误差不大于0.3mm。其中机头铰链表面充许商低误差不大于0.25mm,折型台板及手提箱只允许低。5.6.10铰链与部件组装后,铰链四周边缘与装人件配合间隙(含装饰板贴面台板)不大于0.5mm,木面台板及手提箱不大于0.3mm。

5.6.11机箱罩与机箱座的配合应正确,无明显松动,其平面配合间隙不大于1.5mm。5.7台板的物理机械性能应符合裁5规定。表5台板的物理机械性能指标

项目名称

胶层干状剪切强度1)

主板后挺静弯曲强度

平面抗拉强度\

适用于细本工板为基材的台板。2 适用于中密度纤维板为基材的台板。5.8台板附件按表6规定配置。

附件名称及规格

三、五斗藏式折叠型台板

柜式台板

其他各型台板

手提箱

6试验方法

6.1尺寸检验

计量单位

表6台板附件的配置

$5×1690

$5X1720

本螺钉

合板外形尺寸和机头底板孔尺寸用精度0.5mm的通用量具或专用量其测量。指标值

6.2木材质量检验

QB/T 2377—1998

6.2.1含水率检验,在正常情况下,用测湿仪在不同部位测三次,取算术平均值。仲裁时,按GB/T1931规定的方法测定,试样按6.7规定截取。6.2.2木材主要面质量及--般缺陷在自然光线下目测。6.3外观质量检验

6.3.1一般要求检验

在自然光线或光照度在(600土200)lx的环境下,距离为500mm目测及手感。6.3.2漆膜光泽、金属镀件检验

用目测判定,也可用标准样板或实物对比测定。仲裁时可按GB/T4893.6规定用光泽仪测定。6.4加工质量检验

6.4.1脱胶检验

用手指弹,耳听判定。

6.4.2平面度误差检验

将块70mm×18mm×18mm的金属量块放在被测件任何-个表面上,用宽度10mm,厚度0.3mm塞尺,在量块与板面接触部位的最大间隙中测量,并应符合最小条件。6.4.3全长平面度误差检验

将长度1m钢直尺放在被件表面对角线方向上,用塞尺在钢直尺侧面与板面接触部位的最大间隙中测量,并应符合最小条件,取两个对角线中的最大间隙为平面度误差。仲裁时,可用百分表直接测得,方法如下:将被测件放在二个可调支撑一个固定支撑的平板上,调整被测表面最远三点,使三点与平板等高,再用百分表在被测件表面离边缘约10mm任何方位测量,取最大与最小的差值为平面度误差。6.4.4漆膜硬度检验

将0.5N的负荷加于q1.5mm的钢球上,置于涂漆件表面,以17mm/s的速度移动50mm,然后用软布措净,检查有无伤痕。

6.4.5耐候性检验

6.4.5.1耐早性检验

将试件置于温度(35士2)℃,湿度(30土5)%r·h的恒温恒湿器内,连续放置24h后取出,检验其状态。

6.4.5.2耐湿性检验

耐湿性检验必须在耐旱性检验之后,将试件置于温度(35土2)C,湿度(90士5)%r·h的恒温恒湿器内,再连续放置24h后取出,检验其状态。6.5装配质量检验

用目测、手感判定。

6.6配合精度检验

用精度为0.02mm游标卡尺或塞尺测量。6.7物理机械性能检验

随机任意抽取三块样板,按图5(用于细木工板为基材)或图6(用于中密度纤维板为基材)规定截取试样进行试验。

rKAoN KAca-

QB/T2377—1998

1~4号—干状剪切强度试件,5号—后挺静弯曲强度试件:6号—含水率试件图5细木工板为基材的台板试样截取图6

1~4号—平面抗拉强度试件;5号一静弯曲强度试件;6~7号一含水率试件图6中密度纤维板为基材的台板试样截联图6.7.1胶层干状剪切强度试验

6.7.1.1从三块样板中取1~4号共12块按图7规定制成试件。25±0.5

剪切面宽度

切面长度

图7胶层干状剪切强度试件制取图20±1

6.7.1.2各试件不应有木节、涡纹及刀片切痕等缺陷,剪切下的试件表面细木条拼缝不得超过一处。6.7.1.3每件试件经检验合格后(检验用量具精度为0.1mm),装在万能试验机上的万能活动夹具上试验,试件的轴线应同夹具的轴线同轴,以不大于14.7kN/min的加荷速度均勾加荷直至断裂,此时从413

QB/T2377--1998

计力盘上读取最大破坏载荷值,读数精确到5N。6.7.1.4计算方法

6.7.1.4.1单件胶层干状剪切强度按式(1)计算。S,

式中:S

单件胶层干状剪切强度,N/mm2;~试件的最大破坏载荷,N;

A.-试件剪切面宽度,mm

试件剪切面长度,mm。

6.7.1.4.2胶层干状剪切强度按式(2)计算(精确度为0.01N/mm)。s

式中:S—胶层干状剪切强度,N/mm。6.7.2后挺静弯曲强度试验

6.7.2.1从三块样板中取5号件三块作试件。12

6.7.2.2每件试件经检验合格后(检验用量具精度为0.1mm),按图8规定放在万能试验机上试验,加荷应均匀,以不大于3.92kN/min的加荷速度均匀加荷,直至断裂,此时,从计力盘上读取最大破坏载荷值,读数精确到5N。

6.7.2.3计算方法

520(L)

图8后挺静弯曲强度试验示意图

单件后挺静弯曲强度按式(3)计算。6. 7. 2. 3. 1

式中8.-

单件后挺静弯曲强度,N/mm,

试件破坏载荷,N;

L两支点跨距,mm,

B--——试件宽度(即为试件中心截面的中位线长度),mm,H试件厚度,mm。

6.7.2.3.2后挺静弯曲强度按式(4)计算(精确度为0.01N/mm)。式中;-

后挺静弯曲强度,N/mm2。

TiKAoNiKAca-

75±1(B)

(3)

(4)

6.7.3平面抗拉强度试验

QB/T 2377-1998

按GB/T11718.7规定的测定方法进行。6.8附件检验

按5.8规定清点。

7检验规

7.1出厂产品必须经生产厂质量检验合格,并在每块合格的台板明显位置上印有合格标志。7.2检验分类

产品检验分出厂检验和型式检验7.2.1、出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。7.2.2型式检验

有下列情况之,需对产品质量进行全面考核,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正式生产每一年应周期性进行一次检验;d)产品长期停产后,恢复生产时,e)出厂检验结果与上次型式检验有较大差异时:)上级质景监督机构提出进行型式检验的要求时。7.2.3产品质量特性及检验分类

产品质量特性及检验分类见表7。表7检验项目及检验分类

项目类别章

结树尺#

木材质量

外观质量

检验项目

机头底板托尺寸

机头二铰燃轴坐标尺寸

台板外形尺寸

本材含水率

主要面木材腐朽、豁裂

表面补片及本材般缺落

读膜色泽基本一致

各板表面漆膜起泡、脱皮、龟裂各部件表面漆膜般缺陷

装饰板表面污斑、干湿花等

贴花质量

电镀件表面锈蚀、起泡等

发黑件表面氧化膜、斑点等

涂漆件表面平整、脱漆起泡等

外露螺钉及钢钉质盘

不合格分类

检验分类

项目类别

加工质量

装配质量

配合间醇

物理机械

7.3出厂检验规则

7.3.1样本的抽取

QB/T 2377-1998

表7(完)

检验项目

各板表面及沿边25mm内脱胶

各部件脱胶及各板局部脱胶

各板表面70mm内平面度误差

各板表面全长平面度误差

装饰板细爆及铲毛等

主要面漆膜硬度

耐候性

木制部件安装应牢固、正确等

金属配件安装牢固、正确等

螺钉及钢钉不得松动、穿头等

锁具安装位置正确、转动灵活

拆装式机斗的台板应能装配

盖板与各板配合间

座板与主板配合间露

翻板与切口间隙

抽斗、摇斗与主板间隙

抽斗与斗框间隙

台板门与框架间隙

机盖板、翻板与主板内框平均间播摇板组装间原

饺链与部件组装后高低误差

铰链与部件组装后配合间

机箱罩与机箱座平面配合间隙

胶层干状剪切强度

主板后挺静弯曲强度

平面抗拉强度

台板附件的配置

样本应从提交的检验批中随机抽取。7.3.2抽样方案及严格度

不合格分类

正常检查一次抽样方案见表8,严格度的确定按GB/T2828一1987中4.6规定。416

TTiKAoNiKAca

检验分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准由国家轻工业局行业管理司提出。本标准由全国缝纫机标准化中心归口。言

本标准起草单位:上海协昌有限公司、哈尔滨木器厂、上海缝纫机台板五厂本标准主要起草人:陈家联、周三、徐瑞杰、苏永发。405

1范围

中华人民共和国轻工行业标准

家用缝纫机

QB/T 2377—1998

本标准规定了家用缝纫机台板的定义、技术要求、试验方法、检验规则及标志、包装、运输、贮存。本标准适用于家用缝纫机普通台板、柜式台板及缝纫机手提箱(以下简称“台板”)。本标准不适用于塑料及人造革缝纫机手提箱。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 19311991

GB/T 2828---1987

GB/T 2829---1987

GB/T 4514—1984

木材含水率测定方法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)缝纫机产品型号编制规则

GB/T 4893. 6-1985

GB/T 11718.7---1989

家具表面漆膜光泽测定法

中密度纤维板平面抗拉强度的测定GB/T 16469—1996

缝纫机包装

ZBY 17012—1985

3定义

缝纫机零件发黑技术条件

本标准采用下列定义。

3.1产品及零部件名称

3.1.1装饰板贴面台板

thermosetting decorative sheets table主板上表面粘合一层热固性树脂装饰层压板的台板,其主要零部件名称见图1。盖板铰链

掘斗座

机头铰链

图1装饰板贴面台板零部件详图

国家轻工业局1998-05~14批准

KAONKAca-

1999-03-01实施

QB/T 2377—1998

3.1.2 木面台板wooden surface table主板上表面涂有透明涂料的台板,其主要零部件名称见图2。主板

机盖板

机头铰链

图2木面台板零部件详图

3.1.3柜式台板wardrodetypetable主板和下部柜架组合而成的台板。3.1.4 手提箱 wooden hand covercase翻板

机箱座与机箱罩组合而成的手提式机箱,其主要零部件名称见图3。机箱换手

机箱罩

机头铰链

机销馈

机销座

图3手提箱零部件详图

3.2加工面

3.2.1主要面

main surface

涂透明涂料或贴有装饰板贴面的面。3.2.2次要面minor surface

涂颜色的面。

3.2.3 非出面 unnotceable surface不涂颜色和涂料的面。

3.3缺陷

3. 3. 1树脂囊

resiny sag.

木材中呈条状槽沟,并在沟中含有或曾含有树脂类物质。3.3.2腐朽

rottenness

小盖板

木材受腐菌侵人,使细胞壁物质发生分解,导致材质松软,强度和密度下降,木材组织和颜色也发生变化。

3.3.3裂纹crack

QB/T2377—1998

木材纤维沿木纹方向分离所形成的裂缝。3.3.4豁裂gap

木材纤维与纤维之间分离后开裂的缺口。3.3.5翘曲warp

一般有规律的变形,表面呈弯曲状。4产品分类

类别及品种代号见表1。

4.2型号表示方法

家用缝纫机台板

类别与品种代号

一斗平台板

二斗藏式平台板

三斗藏式平台板

三斗 式折蛋台板

五斗藏式折叠台板

写字台式台板

柜式台板

手提箱

一斗式折叠台板此内容来自标准下载网

台板型号按GB/T4514一1984第4章缝纫机部件编号规定。由阿拉伯数字为代号组成。4.2.1代号的排列顺序

设计顺序号

品种代号

类别代号

型号示例

5技术要求

5.1结构尺寸

每一次设计

二斗藏式平台板

家用缝纫机台板

-ri KAONi KAca-

Q8/T2377-1998

5.1.1台板机头底板孔尺寸应符合图4及表2的规定。65±0.6

注:凡有圈解的机头席板孔,基圖角半径(R)均为 18mm。图4台板的机头底板孔主要结构尺寸图表2台板的机头底板孔尺寸与公差种

带有播板的平型及柜式台板

带有摇板的折双台板

不带有摇板的台板

基本思寸

台板外形尺寸应符合表3的规定。5.1.2

极限偏差

台板的外形尺寸与公差

慈长度

产品代号

总宽度

总高度

注:主板厚麻18mm,适用于中密度纤维板。极限

主极汉度

基本尺寸

密板厚度

极限偏差

板厚度

5.2木材质量

5.2.1木材含水率应不大于18%。QB/T2377-1998

5.2.2台板主要面木材不得有豁裂、腐朽、树脂囊。5.2.3主要面不允许补片,其他部位材不得有影响强度及美观的缺陷。5.3外观质量

5.3.1一般要求

5.3.1.1各主要面及次要面的漆膜色泽基本一致。各主要面漆膜应平整光滑,不允许有明显流漆、起壳、脱皮、龟裂、刷毛痕、起泡及明显杂质等5.3.1.2名

缺陷。

5.3.1.3台板次要面及非出面处应无明显污迹。5.3.1.4装饰板表面不允许有明显污迹、干湿花、压痕、小鼓泡、裂纹及色泽不均等缺陷。5.3.1.5贴花位置应正确,图案清晰,无明显的胶迹、散花、断花。5.3.2台板金属配件表面要求

5.3.2.1电镀件表面应无锈蚀、剥离、气泡,主要表面无明显的泛点、针孔和毛刺,色泽基本一致。5.3.2.2发黑件表面质量应符合ZBY17012—1985中1.1规定。5.3.2.3涂漆件表面应平整、色泽均匀,主要可见部位应无明显脱漆、起泡、流漆及漆面擦伤等缺陷。5.3.3各外露螺钉及钢钉头部应平整、无毛刺。5.4加工质量

5.4.1盖板、座板、主板、手提箱表层及沿边25mm内不允许脱胶。其他部位脱胶面积按下列规定:a)装饰板贴面台板每处不大于900mm2,面板不超过两处,背板不超过三处;b)木面台板每处不大于400mm,面板不超过两处,背板不超过三处!c)手提箱机箱罩两端内层中间每处不大于200mm2,不超过两处。5.4.2各部件胶合部位不允许脱胶。5.4.3盖板、座板、主板表面在任-70mm长度内平面度公差值应不大于0.3mm。5.4.4盖板、座板、主板表面平面度公差值按表4规定。表4台板表面的平面度公差值

基本尺寸L

>400~630

>630~1000

>1000~1600

公差值

5.4.5装饰板贴面应无爆裂,但允许有宽度在1.5mm内的切割边细爆(应修补砂光)。铲毛允许35mm三处。

5.4.6主要面漆膜硬度,按6.4.4规定的试验后,应无明显的伤痕。5.4.7耐候性,按6.4.5规定试验后,应符合下列要求。a)木材无裂纹、剥离及影响性能的翘曲等缺陷;b)漆膜表面不得有损害色调、光泽及明显剥离等缺陷;c)金属配件不得生锈及不得有明显影响使用性能等缺陷。5.5装配质量

5.5.1木制部件安装应牢固、平整、位置正确,不应破损,启闭应灵活。5.5.2金属配件安装应牢固、位置正确,启动灵活。5.5.3螺钉及钢钉与部件紧固后不得松动、穿头、露尾、弯钉、少件。410

HTKAoNiKAca

QB/T2377-1998

5.5.4锁具安装位置应正确,开启、锁合应灵活可靠。5.5.5拆装式台板的机斗应能装配,装后不得松动。5.6配合精度

5.6.1盖板与座板或主板的配合间隙不大于2mm。座板与主板的配合间隙不大手1mm。5.6.2

5.6.3翻板前面和侧面的切口处间隙应不大于0.5mm。5.6.4

翻斗、摇斗与主板底面的配合间隙应不大于2mm。抽斗与斗框的配合间隙应不大于2mm。5.6.5

5.6.6柜式台板门与框架的配合闻隙不大于2mm。5.6.7机盖板、翻板与主板内框配合间隙平均不大于1.4mm。5.6.8摇板与座板或主板组装后两表面应相平,其高低误差不大于5mm,折型台板只允许低,侧面间隙不大于1.2mm。

5.6.9铰链与部件织装后应相平,不得高出装人件表面,但允许低于表面,其误差不大于0.3mm。其中机头铰链表面充许商低误差不大于0.25mm,折型台板及手提箱只允许低。5.6.10铰链与部件组装后,铰链四周边缘与装人件配合间隙(含装饰板贴面台板)不大于0.5mm,木面台板及手提箱不大于0.3mm。

5.6.11机箱罩与机箱座的配合应正确,无明显松动,其平面配合间隙不大于1.5mm。5.7台板的物理机械性能应符合裁5规定。表5台板的物理机械性能指标

项目名称

胶层干状剪切强度1)

主板后挺静弯曲强度

平面抗拉强度\

适用于细本工板为基材的台板。2 适用于中密度纤维板为基材的台板。5.8台板附件按表6规定配置。

附件名称及规格

三、五斗藏式折叠型台板

柜式台板

其他各型台板

手提箱

6试验方法

6.1尺寸检验

计量单位

表6台板附件的配置

$5×1690

$5X1720

本螺钉

合板外形尺寸和机头底板孔尺寸用精度0.5mm的通用量具或专用量其测量。指标值

6.2木材质量检验

QB/T 2377—1998

6.2.1含水率检验,在正常情况下,用测湿仪在不同部位测三次,取算术平均值。仲裁时,按GB/T1931规定的方法测定,试样按6.7规定截取。6.2.2木材主要面质量及--般缺陷在自然光线下目测。6.3外观质量检验

6.3.1一般要求检验

在自然光线或光照度在(600土200)lx的环境下,距离为500mm目测及手感。6.3.2漆膜光泽、金属镀件检验

用目测判定,也可用标准样板或实物对比测定。仲裁时可按GB/T4893.6规定用光泽仪测定。6.4加工质量检验

6.4.1脱胶检验

用手指弹,耳听判定。

6.4.2平面度误差检验

将块70mm×18mm×18mm的金属量块放在被测件任何-个表面上,用宽度10mm,厚度0.3mm塞尺,在量块与板面接触部位的最大间隙中测量,并应符合最小条件。6.4.3全长平面度误差检验

将长度1m钢直尺放在被件表面对角线方向上,用塞尺在钢直尺侧面与板面接触部位的最大间隙中测量,并应符合最小条件,取两个对角线中的最大间隙为平面度误差。仲裁时,可用百分表直接测得,方法如下:将被测件放在二个可调支撑一个固定支撑的平板上,调整被测表面最远三点,使三点与平板等高,再用百分表在被测件表面离边缘约10mm任何方位测量,取最大与最小的差值为平面度误差。6.4.4漆膜硬度检验

将0.5N的负荷加于q1.5mm的钢球上,置于涂漆件表面,以17mm/s的速度移动50mm,然后用软布措净,检查有无伤痕。

6.4.5耐候性检验

6.4.5.1耐早性检验

将试件置于温度(35士2)℃,湿度(30土5)%r·h的恒温恒湿器内,连续放置24h后取出,检验其状态。

6.4.5.2耐湿性检验

耐湿性检验必须在耐旱性检验之后,将试件置于温度(35土2)C,湿度(90士5)%r·h的恒温恒湿器内,再连续放置24h后取出,检验其状态。6.5装配质量检验

用目测、手感判定。

6.6配合精度检验

用精度为0.02mm游标卡尺或塞尺测量。6.7物理机械性能检验

随机任意抽取三块样板,按图5(用于细木工板为基材)或图6(用于中密度纤维板为基材)规定截取试样进行试验。

rKAoN KAca-

QB/T2377—1998

1~4号—干状剪切强度试件,5号—后挺静弯曲强度试件:6号—含水率试件图5细木工板为基材的台板试样截取图6

1~4号—平面抗拉强度试件;5号一静弯曲强度试件;6~7号一含水率试件图6中密度纤维板为基材的台板试样截联图6.7.1胶层干状剪切强度试验

6.7.1.1从三块样板中取1~4号共12块按图7规定制成试件。25±0.5

剪切面宽度

切面长度

图7胶层干状剪切强度试件制取图20±1

6.7.1.2各试件不应有木节、涡纹及刀片切痕等缺陷,剪切下的试件表面细木条拼缝不得超过一处。6.7.1.3每件试件经检验合格后(检验用量具精度为0.1mm),装在万能试验机上的万能活动夹具上试验,试件的轴线应同夹具的轴线同轴,以不大于14.7kN/min的加荷速度均勾加荷直至断裂,此时从413

QB/T2377--1998

计力盘上读取最大破坏载荷值,读数精确到5N。6.7.1.4计算方法

6.7.1.4.1单件胶层干状剪切强度按式(1)计算。S,

式中:S

单件胶层干状剪切强度,N/mm2;~试件的最大破坏载荷,N;

A.-试件剪切面宽度,mm

试件剪切面长度,mm。

6.7.1.4.2胶层干状剪切强度按式(2)计算(精确度为0.01N/mm)。s

式中:S—胶层干状剪切强度,N/mm。6.7.2后挺静弯曲强度试验

6.7.2.1从三块样板中取5号件三块作试件。12

6.7.2.2每件试件经检验合格后(检验用量具精度为0.1mm),按图8规定放在万能试验机上试验,加荷应均匀,以不大于3.92kN/min的加荷速度均匀加荷,直至断裂,此时,从计力盘上读取最大破坏载荷值,读数精确到5N。

6.7.2.3计算方法

520(L)

图8后挺静弯曲强度试验示意图

单件后挺静弯曲强度按式(3)计算。6. 7. 2. 3. 1

式中8.-

单件后挺静弯曲强度,N/mm,

试件破坏载荷,N;

L两支点跨距,mm,

B--——试件宽度(即为试件中心截面的中位线长度),mm,H试件厚度,mm。

6.7.2.3.2后挺静弯曲强度按式(4)计算(精确度为0.01N/mm)。式中;-

后挺静弯曲强度,N/mm2。

TiKAoNiKAca-

75±1(B)

(3)

(4)

6.7.3平面抗拉强度试验

QB/T 2377-1998

按GB/T11718.7规定的测定方法进行。6.8附件检验

按5.8规定清点。

7检验规

7.1出厂产品必须经生产厂质量检验合格,并在每块合格的台板明显位置上印有合格标志。7.2检验分类

产品检验分出厂检验和型式检验7.2.1、出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。7.2.2型式检验

有下列情况之,需对产品质量进行全面考核,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c)正式生产每一年应周期性进行一次检验;d)产品长期停产后,恢复生产时,e)出厂检验结果与上次型式检验有较大差异时:)上级质景监督机构提出进行型式检验的要求时。7.2.3产品质量特性及检验分类

产品质量特性及检验分类见表7。表7检验项目及检验分类

项目类别章

结树尺#

木材质量

外观质量

检验项目

机头底板托尺寸

机头二铰燃轴坐标尺寸

台板外形尺寸

本材含水率

主要面木材腐朽、豁裂

表面补片及本材般缺落

读膜色泽基本一致

各板表面漆膜起泡、脱皮、龟裂各部件表面漆膜般缺陷

装饰板表面污斑、干湿花等

贴花质量

电镀件表面锈蚀、起泡等

发黑件表面氧化膜、斑点等

涂漆件表面平整、脱漆起泡等

外露螺钉及钢钉质盘

不合格分类

检验分类

项目类别

加工质量

装配质量

配合间醇

物理机械

7.3出厂检验规则

7.3.1样本的抽取

QB/T 2377-1998

表7(完)

检验项目

各板表面及沿边25mm内脱胶

各部件脱胶及各板局部脱胶

各板表面70mm内平面度误差

各板表面全长平面度误差

装饰板细爆及铲毛等

主要面漆膜硬度

耐候性

木制部件安装应牢固、正确等

金属配件安装牢固、正确等

螺钉及钢钉不得松动、穿头等

锁具安装位置正确、转动灵活

拆装式机斗的台板应能装配

盖板与各板配合间

座板与主板配合间露

翻板与切口间隙

抽斗、摇斗与主板间隙

抽斗与斗框间隙

台板门与框架间隙

机盖板、翻板与主板内框平均间播摇板组装间原

饺链与部件组装后高低误差

铰链与部件组装后配合间

机箱罩与机箱座平面配合间隙

胶层干状剪切强度

主板后挺静弯曲强度

平面抗拉强度

台板附件的配置

样本应从提交的检验批中随机抽取。7.3.2抽样方案及严格度

不合格分类

正常检查一次抽样方案见表8,严格度的确定按GB/T2828一1987中4.6规定。416

TTiKAoNiKAca

检验分类

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。