QB/T 2418-1998

基本信息

标准号: QB/T 2418-1998

中文名称:刀辊切竹机

标准类别:轻工行业标准(QB)

英文名称: Bamboo cutting machine with knife roller

标准状态:现行

发布日期:1998-11-25

实施日期:1999-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:163136

标准分类号

中标分类号:轻工、文化与生活用品>>轻工机械>>Y91造纸机械综合

关联标准

替代情况:ZB Y91016-90

出版信息

出版社:中国轻工业出版社

页数:5页

标准价格:8.0 元

出版日期:1999-06-01

相关单位信息

起草人:康立成

起草单位:镇江轻工机械总厂

提出单位:国家轻工业局行业管理司

发布部门:国家轻工业局

标准简介

本标准规定了刀辊切竹机(以下简称“切竹机”)的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。本标准适用于制浆、造纸厂切断竹类原料的ZCQ22型切竹机。 QB/T 2418-1998 刀辊切竹机 QB/T2418-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

QB/T2418—1998

本标准系对ZBY910161990《ZCQ22型刀辊切竹机》的修订,其技术内容修改情况如下:原ZBY910161990《ZCQ22型刀辊切竹机》中切竹机的生产能力为5t/h~7t/h,主电机功率为55kW。经过几年来的使用,反映功率偏小,现改为75kW,生产能力调整为7t/h~8t/h。在标准修订时,为减少设备的振动,降低噪声,改善工作环境,对刀辊轴的形位公差精度等级做了适当提高,对刀辊转动的剩余不平衡量做了适当降低。在原标准试验方法的生产能力测定中,竹料的含水率大于或小于20%时,均按20%折算。这次标准修订,考虑到切竹机的生产能力有一定的范围,而且实际检测竹料含水率的测定周期较长,竹料重量也是按实际称重计算,因此,在标准修订时取消了折算的计算方法。本标准自实施之日起,同时代替原轻工业部发布的专业标准ZBY91016—1990。本标准由国家轻工业局行业管理司提出。本标准由全国轻工机械标准化中心归口。本标准起草单位:镇江轻工机械总厂。本标准主要起草人:康立成。

1范围

中华人民共和国轻工行业标准

刀辊切竹机

QB/T 2418--1998

本标准规定了刀辑切竹机(以下简称切竹机”)的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。

本标准适用于制浆、造纸厂切断竹类原料的ZCQ22型切竹机。2引用标准

下列标准所包含的条文,通过在本标准中引用雨构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191-1990包装储运图示标志

GB/T1801-1979公差与配合尺寸至500mm孔、轴公差带与配合GB3/T1958—1980形状和位置公差检测规定GB/T3077--1988合金结构钢技术条件GB/T 11352--1989

一般工程用铸造碳钢件

GB/T13306-1991标牌

轻工机械通用技术条件

GB/T 14253—1993

GB/T 16769---1997

金属切削机床噪声声压级测量方法QB/T 1565—1992

辊刀式切料机刀

QB/T1588.1--1992轻工机械焊接件通用技术条件轻工机械切削加工件通用技术条件QB/T 1588.2-1992

轻工机械、装配通用技术条件

QB/T1588.3—1992车

QB/T1588.4-1993轻工机械涂漆通用技术条件QB/T1588.5-1996轻工机械包装通用技术条件3产品分类

3.1型式

3.1.1切竹机应制成进料输送、喂料、吸尘及出料输送等部分组成的结构型式。3.1.2切竹机按传动机构所置位置不同分为左手机(Z型)和右手机(Y型)两种型式。面对出料口,传动置于左侧为左手机,反之为右手机。3.2型号

切竹机型号为ZCQ22,其含义为:国家轻工业局1998-11-25批准

1999-06-01实施

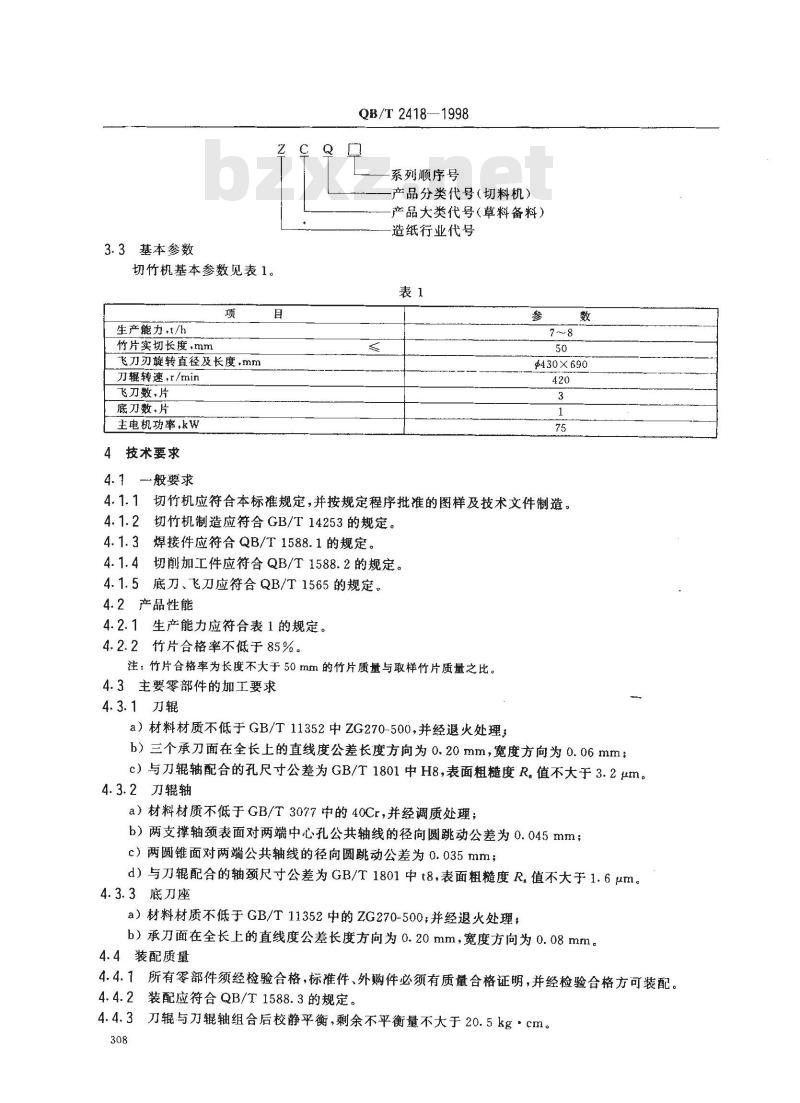

3.3基本参数

切竹机基本参数见表1。

生产能力,t/h

竹片实切长度.mm

飞刀刃旋转直径及长度,mm

刀辊转速,r/min

飞刀数,片

底刀数,片

主电机功率,kw

4技术要求

4.1—般要求

QB/T2418—1998

系列顺序号

产品分类代号(切料机)

产品大类代号(草料备料)

造纸行业代号

$430×690

4.1.1切竹机应符合本标准规定,并按规定程序批准的图样及技术文件制造。4.1.2切竹机制造应符合GB/T14253的规定。4.1.3焊接件应符合QB/T1588.1的规定。4.1.4切削加工件应符合QB/T1588.2的规定。4.1.5底刀、飞刀应符合QB/T1565的规定。4.2产品性能

4.2.1生产能力应符合表1的规定。4.2.2竹片合格率不低于85%。

注:竹片合格率为长度不大于50mm的竹片质量与取样竹片质量之比。4.3主要零部件的加工要求

4.3.1刀辊

a)材料材质不低于GB/T11352中ZG270-500,并经退火处理;b)三个承刀面在全长上的直线度公差长度方向为0.20mm,宽度方向为0.06mm;c)与刀辊轴配合的孔尺寸公差为GB/T1801中H8,表面粗糙度R,值不大于3.2um。4.3.2刀辊轴

a)材料材质不低于GB/T3077中的40Cr,并经调质处理;b)两支撑轴颈表面对两端中心孔公共轴线的径向圆跳动公差为0.045mm;c)两圆锥面对两端公共轴线的径向圆跳动公差为0.035mm;d)与刀辊配合的轴颈尺寸公差为GB/T1801中t8,表面粗糙度R,值不大于1.6μm。4.3.3底刀座

a)材料材质不低于GB/T11352中的ZG270-500;并经退火处理,b)承刀面在全长上的直线度公差长度方向为0.20mm,宽度方向为0.08mm。4.4装配质量

4.4.1所有零部件须经检验合格,标准件、外购件必须有质量合格证明,并经检验合格方可装配。4.4.2装配应符合QB/T1588.3的规定。4.4.3刀辊与刀辊轴组合后校静平衡,剩余不平衡量不大于20.5kg·cm。308

QB/T 2418-1998

4.4.4大三角带轮、飞轮、刀辊与刀辊轴总成组装后校静平衡,其剩余不平衡量不大于46.0kg·cm。4.4.5进料输送部分与切料部分连接须牢靠,H进料部分在轨道上移动应灵活、轻便。4.5外观质量

4.5.1外观不得有图样规定外的凸起、凹陷、粗糙不平和其他损伤等缺陷。4.5.2外露件及外露结合面的边缘应整齐,不得有明显的错位。4.5.3非加工面应涂漆,涂漆质量应符合QB/T1588.4的规定。4.6运行性能

4.6.1刀辊、喂料辊及各运转部件转动应灵活、平稳,无阻卡。4.6.2空运转噪声(声压级)不大于85dB(A)。4.6.3在规定转速下空运转1h,主轴承温度不高于80℃,温升不大于40℃。4.7电气系统要求

4.7.1电气装置和主机的金属外壳应有接地装置,接地端应位于接线的位置,并标有保护接地符号。4.7.2电气装置的金属壳体或可能带电的金属件与接地螺钉间,必须保证具有可靠的电气连接。其与接地螺钉间的连接电阻实测值,不得超过0.12。4.7.3在动力电路导线和保护接地电路间施加500Vd.c时测得的绝缘电阻不应小于1MQ。4.7.4电气绝缘应能承受1000V、50Hz交流正弦波、历时1s,而无击穿和闪络现象。5试验方法

5.1生产能力的测定

测定时要求供料均勾、厚度合理。竹料称量1t~2t,按式(1)计算生产能力。Q

式中:Q—一生产能力,t/h;

G——竹料称量,t;

T——实际切料时间,min。

5.2竹片合格率的测定

(1)

5.2.1竹片合格率的测定与生产能力的测定同样进行。采用人工分栋方法。5.2.2在实际切料开始后5min-10min内取样两次,每次取样质量约2kg,用分辨率不大于5g的衡器测量,按式(2)计算竹片合格率。h=

式中:h—竹片合格率,%;

G.合格竹片质量,kg;

G2---取样竹片质量,kg。

5.3圆跳动和直线度按GB/T1958的有关规定检测。5.4表面粗糙度用比较样块检测。5.5剩余不平衡量用导轨式静平衡架在工件最大外缘处测量。5.6空运转试验

5.6.1切料部分空运转1h,试验时不连接进料输送和喂料部分,不安装出料运输胶带。5.6.2噪声用精度1.0的A声级计,按GB/T16769规定进行测量。(2)

5.6.3轴承温度和温升用允许误差为土3C的表面温度计在轴承表面测量三次,测得的最大值为轴承温度,三次测得的温度平均值减去室温为轴承温升。5.7竹片长度用直尺测量。

QB/T2418—1998

5.8转速用分辨率为1r/min的转速表测量。5.9外观质量采用目测法。

5.10电气系统的检测

采用目测及电工测量仪器、仪表(如微电阻测试仪、500V兆欧表、功率500VA以上耐压试验仪等,其精度应不低于0.5级)进行检测。6检验规则

6.1出厂检验

6.1.1每台切竹机应经制造厂质量检验部门按本标准检验合格并附有质量证明文件方可出厂。6.1.2出厂检验项目为4.3~~4.7。6.2型式检验

6.2.1有下列情况之一时,切竹机应进行型式检验。a)新产品试制定型鉴定;

b)正式生产后如结构、材料、工艺有较大改变,可能影响切竹机性能时;c)正常生产时,每两年进行一次型式检验;d)国家质量监督机构提出型式检验要求时。6.2.2型式检验项目为本标准整机性能的全部技术要求。6.3抽样

6.3.1出厂检验应逐台逐项进行检验。6.3.2型式检验每次抽一台,其中生产能力和竹片合格率在用户厂检测。6.4判定规则

6.4.1出厂检验项目采用全指标达到法。6.4.2型式检验项目中,生产能力和竹片合格率达不到规定指标时,允许做适当调整后,再做试验,直至合格,否则判型式检验不合格。6.5当制造厂持有符合要求的用户使用报告时,可代替型式检验。7标志、包装、运输、贮存

7.1标志此内容来自标准下载网

7.1.1每台切竹机应固定产品标牌,标牌的形式及尺寸应符合GB/T13306的有关规定。7.1.2标牌的内容包括:

a)型号、名称、产品标准号、商标;b)主要技术参数;

c)出厂编号及制造日期;

d)生产企业名称、详细地址。

7.2包装、运输

7.2.1切竹机包装应符合QB/T1588.5的规定。7.2.2包装储运图示标志应符合GB191的规定。7.2.3切竹机包装采用框架木箱,根据用户要求也可裸装发运。7.2.4随机文件(使用说明书、装箱单、合格证明书)应齐全。7.2.5切竹机在运输过程中应符合铁路、陆路、水路等交通部门的有关规定。7.3贮存

切竹机应贮存在干燥、通风、防雨的场所。310

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准系对ZBY910161990《ZCQ22型刀辊切竹机》的修订,其技术内容修改情况如下:原ZBY910161990《ZCQ22型刀辊切竹机》中切竹机的生产能力为5t/h~7t/h,主电机功率为55kW。经过几年来的使用,反映功率偏小,现改为75kW,生产能力调整为7t/h~8t/h。在标准修订时,为减少设备的振动,降低噪声,改善工作环境,对刀辊轴的形位公差精度等级做了适当提高,对刀辊转动的剩余不平衡量做了适当降低。在原标准试验方法的生产能力测定中,竹料的含水率大于或小于20%时,均按20%折算。这次标准修订,考虑到切竹机的生产能力有一定的范围,而且实际检测竹料含水率的测定周期较长,竹料重量也是按实际称重计算,因此,在标准修订时取消了折算的计算方法。本标准自实施之日起,同时代替原轻工业部发布的专业标准ZBY91016—1990。本标准由国家轻工业局行业管理司提出。本标准由全国轻工机械标准化中心归口。本标准起草单位:镇江轻工机械总厂。本标准主要起草人:康立成。

1范围

中华人民共和国轻工行业标准

刀辊切竹机

QB/T 2418--1998

本标准规定了刀辑切竹机(以下简称切竹机”)的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存等。

本标准适用于制浆、造纸厂切断竹类原料的ZCQ22型切竹机。2引用标准

下列标准所包含的条文,通过在本标准中引用雨构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191-1990包装储运图示标志

GB/T1801-1979公差与配合尺寸至500mm孔、轴公差带与配合GB3/T1958—1980形状和位置公差检测规定GB/T3077--1988合金结构钢技术条件GB/T 11352--1989

一般工程用铸造碳钢件

GB/T13306-1991标牌

轻工机械通用技术条件

GB/T 14253—1993

GB/T 16769---1997

金属切削机床噪声声压级测量方法QB/T 1565—1992

辊刀式切料机刀

QB/T1588.1--1992轻工机械焊接件通用技术条件轻工机械切削加工件通用技术条件QB/T 1588.2-1992

轻工机械、装配通用技术条件

QB/T1588.3—1992车

QB/T1588.4-1993轻工机械涂漆通用技术条件QB/T1588.5-1996轻工机械包装通用技术条件3产品分类

3.1型式

3.1.1切竹机应制成进料输送、喂料、吸尘及出料输送等部分组成的结构型式。3.1.2切竹机按传动机构所置位置不同分为左手机(Z型)和右手机(Y型)两种型式。面对出料口,传动置于左侧为左手机,反之为右手机。3.2型号

切竹机型号为ZCQ22,其含义为:国家轻工业局1998-11-25批准

1999-06-01实施

3.3基本参数

切竹机基本参数见表1。

生产能力,t/h

竹片实切长度.mm

飞刀刃旋转直径及长度,mm

刀辊转速,r/min

飞刀数,片

底刀数,片

主电机功率,kw

4技术要求

4.1—般要求

QB/T2418—1998

系列顺序号

产品分类代号(切料机)

产品大类代号(草料备料)

造纸行业代号

$430×690

4.1.1切竹机应符合本标准规定,并按规定程序批准的图样及技术文件制造。4.1.2切竹机制造应符合GB/T14253的规定。4.1.3焊接件应符合QB/T1588.1的规定。4.1.4切削加工件应符合QB/T1588.2的规定。4.1.5底刀、飞刀应符合QB/T1565的规定。4.2产品性能

4.2.1生产能力应符合表1的规定。4.2.2竹片合格率不低于85%。

注:竹片合格率为长度不大于50mm的竹片质量与取样竹片质量之比。4.3主要零部件的加工要求

4.3.1刀辊

a)材料材质不低于GB/T11352中ZG270-500,并经退火处理;b)三个承刀面在全长上的直线度公差长度方向为0.20mm,宽度方向为0.06mm;c)与刀辊轴配合的孔尺寸公差为GB/T1801中H8,表面粗糙度R,值不大于3.2um。4.3.2刀辊轴

a)材料材质不低于GB/T3077中的40Cr,并经调质处理;b)两支撑轴颈表面对两端中心孔公共轴线的径向圆跳动公差为0.045mm;c)两圆锥面对两端公共轴线的径向圆跳动公差为0.035mm;d)与刀辊配合的轴颈尺寸公差为GB/T1801中t8,表面粗糙度R,值不大于1.6μm。4.3.3底刀座

a)材料材质不低于GB/T11352中的ZG270-500;并经退火处理,b)承刀面在全长上的直线度公差长度方向为0.20mm,宽度方向为0.08mm。4.4装配质量

4.4.1所有零部件须经检验合格,标准件、外购件必须有质量合格证明,并经检验合格方可装配。4.4.2装配应符合QB/T1588.3的规定。4.4.3刀辊与刀辊轴组合后校静平衡,剩余不平衡量不大于20.5kg·cm。308

QB/T 2418-1998

4.4.4大三角带轮、飞轮、刀辊与刀辊轴总成组装后校静平衡,其剩余不平衡量不大于46.0kg·cm。4.4.5进料输送部分与切料部分连接须牢靠,H进料部分在轨道上移动应灵活、轻便。4.5外观质量

4.5.1外观不得有图样规定外的凸起、凹陷、粗糙不平和其他损伤等缺陷。4.5.2外露件及外露结合面的边缘应整齐,不得有明显的错位。4.5.3非加工面应涂漆,涂漆质量应符合QB/T1588.4的规定。4.6运行性能

4.6.1刀辊、喂料辊及各运转部件转动应灵活、平稳,无阻卡。4.6.2空运转噪声(声压级)不大于85dB(A)。4.6.3在规定转速下空运转1h,主轴承温度不高于80℃,温升不大于40℃。4.7电气系统要求

4.7.1电气装置和主机的金属外壳应有接地装置,接地端应位于接线的位置,并标有保护接地符号。4.7.2电气装置的金属壳体或可能带电的金属件与接地螺钉间,必须保证具有可靠的电气连接。其与接地螺钉间的连接电阻实测值,不得超过0.12。4.7.3在动力电路导线和保护接地电路间施加500Vd.c时测得的绝缘电阻不应小于1MQ。4.7.4电气绝缘应能承受1000V、50Hz交流正弦波、历时1s,而无击穿和闪络现象。5试验方法

5.1生产能力的测定

测定时要求供料均勾、厚度合理。竹料称量1t~2t,按式(1)计算生产能力。Q

式中:Q—一生产能力,t/h;

G——竹料称量,t;

T——实际切料时间,min。

5.2竹片合格率的测定

(1)

5.2.1竹片合格率的测定与生产能力的测定同样进行。采用人工分栋方法。5.2.2在实际切料开始后5min-10min内取样两次,每次取样质量约2kg,用分辨率不大于5g的衡器测量,按式(2)计算竹片合格率。h=

式中:h—竹片合格率,%;

G.合格竹片质量,kg;

G2---取样竹片质量,kg。

5.3圆跳动和直线度按GB/T1958的有关规定检测。5.4表面粗糙度用比较样块检测。5.5剩余不平衡量用导轨式静平衡架在工件最大外缘处测量。5.6空运转试验

5.6.1切料部分空运转1h,试验时不连接进料输送和喂料部分,不安装出料运输胶带。5.6.2噪声用精度1.0的A声级计,按GB/T16769规定进行测量。(2)

5.6.3轴承温度和温升用允许误差为土3C的表面温度计在轴承表面测量三次,测得的最大值为轴承温度,三次测得的温度平均值减去室温为轴承温升。5.7竹片长度用直尺测量。

QB/T2418—1998

5.8转速用分辨率为1r/min的转速表测量。5.9外观质量采用目测法。

5.10电气系统的检测

采用目测及电工测量仪器、仪表(如微电阻测试仪、500V兆欧表、功率500VA以上耐压试验仪等,其精度应不低于0.5级)进行检测。6检验规则

6.1出厂检验

6.1.1每台切竹机应经制造厂质量检验部门按本标准检验合格并附有质量证明文件方可出厂。6.1.2出厂检验项目为4.3~~4.7。6.2型式检验

6.2.1有下列情况之一时,切竹机应进行型式检验。a)新产品试制定型鉴定;

b)正式生产后如结构、材料、工艺有较大改变,可能影响切竹机性能时;c)正常生产时,每两年进行一次型式检验;d)国家质量监督机构提出型式检验要求时。6.2.2型式检验项目为本标准整机性能的全部技术要求。6.3抽样

6.3.1出厂检验应逐台逐项进行检验。6.3.2型式检验每次抽一台,其中生产能力和竹片合格率在用户厂检测。6.4判定规则

6.4.1出厂检验项目采用全指标达到法。6.4.2型式检验项目中,生产能力和竹片合格率达不到规定指标时,允许做适当调整后,再做试验,直至合格,否则判型式检验不合格。6.5当制造厂持有符合要求的用户使用报告时,可代替型式检验。7标志、包装、运输、贮存

7.1标志此内容来自标准下载网

7.1.1每台切竹机应固定产品标牌,标牌的形式及尺寸应符合GB/T13306的有关规定。7.1.2标牌的内容包括:

a)型号、名称、产品标准号、商标;b)主要技术参数;

c)出厂编号及制造日期;

d)生产企业名称、详细地址。

7.2包装、运输

7.2.1切竹机包装应符合QB/T1588.5的规定。7.2.2包装储运图示标志应符合GB191的规定。7.2.3切竹机包装采用框架木箱,根据用户要求也可裸装发运。7.2.4随机文件(使用说明书、装箱单、合格证明书)应齐全。7.2.5切竹机在运输过程中应符合铁路、陆路、水路等交通部门的有关规定。7.3贮存

切竹机应贮存在干燥、通风、防雨的场所。310

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。