GB/T 39166-2020

基本信息

标准号: GB/T 39166-2020

中文名称:电阻点焊、凸焊及缝焊接头的机械剥离试验方法

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3646044

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39166-2020.Test method of mechanized peel for resistance spot, projection and seam welds.

1范围

GB/T 39166规定了金属材料电阻点焊、凸焊及缝焊接头单个焊点(焊缝)的机械剥离试验仪器设备、试样.试验步骤.重复试验及试验报告。

GB/T 39166适用于金属板厚为0.5 mm~5.0 mm.最大焊点直径为7√t且小于12 mm(t为板厚,当板厚不同时,t为较薄板的厚度)的电阻焊接头.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3375焊接术语

GB/T 16825.1静力单轴试验机的检验 第 1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T 16825.1-2008 , ISO 7500-1 :2004 ,IDT)

3术语和定义

GB/T 3375界定的以及下列术语和定义适用于本文件。

3.1

机械剥离试验 mechanized peel test

采用机械设备,施加作用于焊点厚度方向上的剥离力,进行电阻焊搭接接头的破坏性试验。

3.2

机械剥离力 mechanized peel force

在机械剥离试验过程中施加于试样上的力。

3.3

多点焊 multiple spot welding

用两对或两对以上电极,同时或按自控程序焊接两个或者两个以上焊点的点焊。

3.4

焊点直径 weld diameter

dw

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。

3.5

最小缝焊宽度 minimum seam weld width

Wmin

缝焊时,在贴合面上测量的最小熔核宽度。

1范围

GB/T 39166规定了金属材料电阻点焊、凸焊及缝焊接头单个焊点(焊缝)的机械剥离试验仪器设备、试样.试验步骤.重复试验及试验报告。

GB/T 39166适用于金属板厚为0.5 mm~5.0 mm.最大焊点直径为7√t且小于12 mm(t为板厚,当板厚不同时,t为较薄板的厚度)的电阻焊接头.

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3375焊接术语

GB/T 16825.1静力单轴试验机的检验 第 1部分:拉力和(或)压力试验机测力系统的检验与校准(GB/T 16825.1-2008 , ISO 7500-1 :2004 ,IDT)

3术语和定义

GB/T 3375界定的以及下列术语和定义适用于本文件。

3.1

机械剥离试验 mechanized peel test

采用机械设备,施加作用于焊点厚度方向上的剥离力,进行电阻焊搭接接头的破坏性试验。

3.2

机械剥离力 mechanized peel force

在机械剥离试验过程中施加于试样上的力。

3.3

多点焊 multiple spot welding

用两对或两对以上电极,同时或按自控程序焊接两个或者两个以上焊点的点焊。

3.4

焊点直径 weld diameter

dw

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。

3.5

最小缝焊宽度 minimum seam weld width

Wmin

缝焊时,在贴合面上测量的最小熔核宽度。

标准图片预览

标准内容

ICS25.160.40

中华人民共和国国家标准

GB/T39166—2020

电阻点焊、凸焊及缝焊接头的机械剥离试验方法

Test method of mechanized peel for resistance spot, projection and seam welds(ISO14270:2016,Resistancewelding-Destructivetesting of weldsSpecimen dimensions and procedure formechanized peel testing resistancespot,seam and embossed projection welds,MOD)2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39166—2020

规范性引用文件

术语和定义

仪器设备

试验步骤

重复试验

试验报告

附录A(资料性附录)

本标准与ISO14270:2016相比的结构变化情况附录B(资料性附录)

本标准与ISO14270:2016的技术性差异及其原因一览表附录C(资料性附录)焊点位置对试验结果的影响·附录D(资料性附录)弯曲方法示例,附录E(资料性附录)

附录F(规范性附录)

折弯系统弯曲中心位置的测定

缝焊尺寸的测量

rrKaeerkca-

本标准按照GB/T1.1一2009给出的规则起草。GB/T39166—2020

本标准使用重新起草法修改采用ISO14270:2016《电阻焊焊缝的破坏性试验电阻点焊、缝焊及凸焊接头的机械剥离试验试样尺寸及程序》。本标准与ISO14270:2016相比在结构上有较多调整,附录A中列出了本标准与ISO14270:2016的章条编号变化对照一览表。

本标准与ISO14270:2016相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的年直单线(1)进行了标示,附录B给出了相应技术性差异及其原因的一览表。本标准还做了下列编辑性修改:修改了标准名称;

—删去了参考文献。

本标准由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本标准起草单位:中车集团大连机车车辆有限公司、哈尔滨焊接研究院有限公司、安徽省阜阳盛大机械有限公司、上海材料研究所,中车青岛四方机车车辆股份有限公司、中车长春轨道客车股份有限公司、东营市元捷石油机械有限公司、东风汽车集团股份有限公司乘用车公司。本标准主要起草人:廖荣启、马一鸣、李京额、姜英龙、王滨、苏金花、李刚卿、张勇、李海伟、张丽桂。I

rKaeerkAca-

1范围

电阻点焊、凸焊及缝焊接头的机械剥离试验方法

GB/T39166—2020

本标准规定了金属材料电阻点焊、凸焊及缝焊接头单个焊点(焊缝)的机械剥离试验仪器设备、试样、试验步骤、重复试验及试验报告,本标准适用于金属板厚为0.5mm~5.0mm、最大焊点直径为7/t且小于12mm(t为板厚,当板厚不同时,t为较薄板的厚度)的电阻焊接头。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用手本文件。GB/T3375焊接术语

GB/T16825.1静力单轴试验机的检验第1部分拉力和或)压力试验机测力系统的检验与校准(GB/T16825.1—2008ISO7500-1.2004,IDT)3术语和定文

GB/T3375界定的以及下列术语和定义适用于本文件。3.1

金mechanizedpeeltest

机械剥离试验

采用机械设备,施加作用于焊点厚度方向上的剩离力,进行电阻焊搭接接头的破坏性试验。3.2

mechanizedpeelforce

机械测离力

在机械剥离试验过程中施加于试样上的力。3.3

multiplespotwelding

多点焊

用两对或两对以上电极,同时或按自控程序焊接两个或者两个以上焊点的点焊。3.4

焊点直径

welddiameter

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。3.5

minimumseamweldwidth

最小缝焊宽度

缝焊时,在贴合面上测量的最小熔核宽度。1

rKaeerkAca-

GB/T39166—2020

edgedistance

焊点(或焊缝)中心至焊件板边的距离。3.7

纽扣button

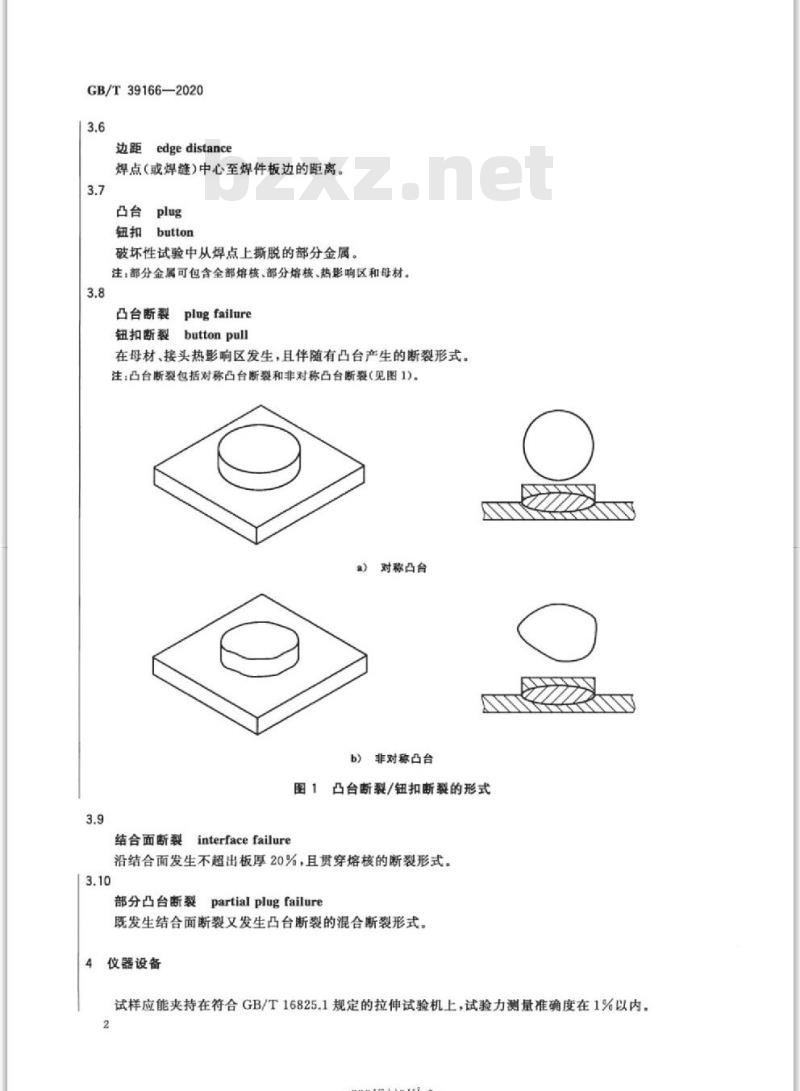

破坏性试验中从焊点上撕脱的部分金属。注:部分金属可包含全部熔核、部分熔核、热影响区和母材。3.8

口台断裂

钮扣断裂

plugfailure

buttonpull

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。注:凸台断裂包括对称凸台断裂和非对称凸台断裂(见图1)。对称凸台

非对称凸台

凸台断裂/钮扣断裂的形式

结合面断裂interfacefailure

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式。3.10

partialplugfailure

部分凸台断裂

既发生结合面断裂又发生凸台断裂的混合断裂形式。4

仪器设备

试样应能夹持在符合GB/T16825.1规定的拉伸试验机上,试验力测量准确度在1%以内。2

-rrKaeerKAca-

5试样

5.1试样的尺寸

GB/T39166—2020

机械剥离试样的尺寸要求见表1和图2,试样上焊点的位置形位公差不超过士1mm。为获得统计结果显著的平均值,应进行多个试样的试验。对于不等厚板,试样尺寸应以较薄板的尺寸为准。表1试样尺寸与焊点位置

0.5<≤5.0

卷边长度

试样宽度

注:焊点位置对机械剩离试验结果的影响规律参见附录C6/2±0.5

点焊或凸焊试样

说明:

焊点/焊缝。

试件的制备

5.2.1点焊及凸焊试件的制备

试样长度

≥160

b))缝焊试样

夹具间自由长度

9°0F3/9

单位为毫米

单位为旁米

e)机械剃离试样

单点焊焊接位置试样的形式

点焊试件可按图2a)要求单独制备,也可按照图3要求制备。凸焊试件应按照图2a)要求单独制备。

当使用多点焊设备时,每个电极应单独焊接一个独立的试样,见图2a)。对于大尺寸板的多焊点试件(见图3),由于从试件一端焊接到另一端过程中会发生焊接电流分流,使用的焊接电流应高于单焊点试样的焊接电流。焊后应去除多焊点试件上的第一个焊点与最后一个焊点(见图3)。3

rrKaeerKAca-

GB/T39166—2020

说明:

点焊或凸焊焊点;

2—切制位置;

N-试样数量.

,去除部分。

注:其他符号见表1,

5.2.2缝焊试件的制备

1-3N-2N1N

图3多焊点试件制备示意图

对于缝焊试件,应按图4的要求制备连续缝焊焊缝。去除缝焊试件的两端部分后,应按图2b)的要求制备试样,试件的切割应避免对接头性能造成影响(见图3和图4)。11213

说明:

一缝焊焊缝;

切割位置:

3——始焊位置;

”去除部分。

N-3N-2N-1N

4终焊位置:

N—试样数量.

缝焊试件制备示意图

-rrKaeerKAca-

5.3机械剥离试样的制备

5.3.1一般要求

机械剥离试样可采用以下两种方法进行制备:焊后弯曲:焊接→+弯曲→+机械剥离试验;焊前弯曲:弯曲→焊接→机械剥离试验。焊后弯曲仅推荐用于对于薄板和(或)软质材料的试样,也适用于多焊点试样。GB/T39166—2020

对于高强度材料和(或)厚板材料的单焊点试样,推荐使用焊前弯曲。对于高强钢和(或)厚度大于1.5mm的低碳钢试样,推荐使用焊前弯曲。5.3.2焊后弯曲

对于图2a)和图2b)给出的单焊点/焊缝试样,应按图5描述的方法进行弯曲,使其形状应符合图2c)给出的要求。对于图3、图4给出的多焊点试件,应对从多焊点试件中制备的单焊点试样进行弯曲,弯曲方法不应影响接头性能,焊后弯曲示例参见附录D的图D.1。2

说明:

1-第一阶段压头;

2-施加力

3—试样:

焊点/焊缝

5.3.3焊前弯曲可选方法

弯曲夹具:

保护焊缝的间;

弯曲半径:

卷边长度,

图5焊接试样的楔形压头弯曲方法单焊点的机械剥离试样应先在焊接前按图6a)的要求进行弯曲后,再按图6b)的要求进行焊接。使用压弯机进行试样弯曲时,推荐采用的夹具装配条件参见图D.2。推荐采用机械压弯系统进行试样的弯曲。手动压弯系统可用于软质材料和较薄试样的弯曲,其他弯曲工具如冲压模具,折弯机系统(见图7)也可用于试样的弯曲。试样的弯曲工具示例参见图D.3.注:这些系统较图6a)给出的压弯系统所需的弯曲力更小,且适用于大尺寸试样(缝焊试样见图4),5

rKaeerkAca-

GB/T39166—2020

a)压弯机折弯

说明:

焊点/焊缝;

F.弯曲力;

—弯曲中心;

折弯角;

b)机械测离试样

a卷边长度:

—边距:

一弯曲半径,

注:当lg=a时,如果r2t,卷边长度的最大误差<士0.5mm(参见附录E)。压弯机制备焊前弯曲剥离试样

说明:

上钳口;

下钳口:

模具;

弯曲方向:

弯曲力;

冲压模具

弯曲半径;

b)弯板机

R——模具圆角半径;

a——卷边长度;

t试样厚度.

试样卷边示意图

-rrKaeerKAca-下载标准就来标准下载网

5.3.4尺寸与准确度

GB/T39166—2020

机械剥离试样应选择合适的弯曲半径,以避免试样弯曲时外表面出现大或深的裂纹。推荐弯曲半径r约为2t(t为板厚),并应记录试验的弯曲半径。按5.3.2或5.3.3规定的方法弯曲后,如果试样外表面发现任何大和(或)深的裂纹,则应选择更大的弯曲半径制备新试样,直到试样在裂纹位置不发生断裂为止。试样弯曲后在外表面产生的裂纹,可采用放大倍数为2×~5×的放大镜进行测量。弯曲后,试样的卷边长度a应准确至士1.0mm。6试验步骤

机械剥离试验应在室温下进行,对于时效强化敏感材料,应在焊后至少放置10h后进行试验。试样应夹持在符合第4章要求的拉伸试验机上(见图8)。根据试验力-位移曲线(见图9)描述的最大试验力,应记录机械剥离试验中的机械剥离力(MPS)和按照第3章表述及附录F规定的每个焊点的断裂形式与直径。

说明:

焊点/焊缝;

弯曲半径;

卷边长度;

夹具间自由长度;

试验力;

夹持长度:

边距,

图8机械剥离试样的夹持

rKaeerkAca-

GB/T39166—2020

说明:

试验力;

横梁位移;

机械剥离力。

重复试验

试验力-位移曲线示意图

按照第6章进行机械剥离试验,仅出现从试样弯角处发生断裂的试验结果,则所有试验结果应视为无效,需重新制备更大弯曲半径的试样进行试验。增加试样弯曲半径直到不再出现从弯角处发生的断裂,尤其是由在弯角处出现的裂纹而引起的断裂。使用较大弯曲半径时,应记录试样的弯曲半径。8

试验报告

试验报告应至少包含下列信息:a)

本标准编号:

焊接方法;

焊接条件和设备;

材料信息;

试件和试样的尺寸,包括试样类型(单焊点、多焊点);弯曲半径:

机械剥离力的单个值,平均值和标准偏差;断裂形式描述(对称凸台断裂,非对称凸台断裂,部分凸台断裂,结合面断裂等);焊点直径的单个值、平均值和标准偏差;其他信息(如焊后试样的放置时间);报告日期。

-riKaeerkca-

附录A

(资料性附录)

本标准与IS0142702016相比的结构变化情况GB/T39166—2020

本标准与ISO14270:2016相比,章条编号发生了变化,具体对照情况见表A.1。表A.1

本标准与ISO14270:2016的章条编号对照情况本标准章条编号

3.6,3.7,3.8,3.9,3.10

附录 A

附录B

附录C

附录D

附录E

附录F

对应的ISO14270:2016章条编号5.1,5.2,5.3,5.4

附录B

附录C

附录D

附录A

参考文献

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39166—2020

电阻点焊、凸焊及缝焊接头的机械剥离试验方法

Test method of mechanized peel for resistance spot, projection and seam welds(ISO14270:2016,Resistancewelding-Destructivetesting of weldsSpecimen dimensions and procedure formechanized peel testing resistancespot,seam and embossed projection welds,MOD)2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39166—2020

规范性引用文件

术语和定义

仪器设备

试验步骤

重复试验

试验报告

附录A(资料性附录)

本标准与ISO14270:2016相比的结构变化情况附录B(资料性附录)

本标准与ISO14270:2016的技术性差异及其原因一览表附录C(资料性附录)焊点位置对试验结果的影响·附录D(资料性附录)弯曲方法示例,附录E(资料性附录)

附录F(规范性附录)

折弯系统弯曲中心位置的测定

缝焊尺寸的测量

rrKaeerkca-

本标准按照GB/T1.1一2009给出的规则起草。GB/T39166—2020

本标准使用重新起草法修改采用ISO14270:2016《电阻焊焊缝的破坏性试验电阻点焊、缝焊及凸焊接头的机械剥离试验试样尺寸及程序》。本标准与ISO14270:2016相比在结构上有较多调整,附录A中列出了本标准与ISO14270:2016的章条编号变化对照一览表。

本标准与ISO14270:2016相比存在技术性差异,这些差异涉及的条款已通过在其外侧页边空白位置的年直单线(1)进行了标示,附录B给出了相应技术性差异及其原因的一览表。本标准还做了下列编辑性修改:修改了标准名称;

—删去了参考文献。

本标准由全国焊接标准化技术委员会(SAC/TC55)提出并归口。本标准起草单位:中车集团大连机车车辆有限公司、哈尔滨焊接研究院有限公司、安徽省阜阳盛大机械有限公司、上海材料研究所,中车青岛四方机车车辆股份有限公司、中车长春轨道客车股份有限公司、东营市元捷石油机械有限公司、东风汽车集团股份有限公司乘用车公司。本标准主要起草人:廖荣启、马一鸣、李京额、姜英龙、王滨、苏金花、李刚卿、张勇、李海伟、张丽桂。I

rKaeerkAca-

1范围

电阻点焊、凸焊及缝焊接头的机械剥离试验方法

GB/T39166—2020

本标准规定了金属材料电阻点焊、凸焊及缝焊接头单个焊点(焊缝)的机械剥离试验仪器设备、试样、试验步骤、重复试验及试验报告,本标准适用于金属板厚为0.5mm~5.0mm、最大焊点直径为7/t且小于12mm(t为板厚,当板厚不同时,t为较薄板的厚度)的电阻焊接头。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用手本文件。GB/T3375焊接术语

GB/T16825.1静力单轴试验机的检验第1部分拉力和或)压力试验机测力系统的检验与校准(GB/T16825.1—2008ISO7500-1.2004,IDT)3术语和定文

GB/T3375界定的以及下列术语和定义适用于本文件。3.1

金mechanizedpeeltest

机械剥离试验

采用机械设备,施加作用于焊点厚度方向上的剩离力,进行电阻焊搭接接头的破坏性试验。3.2

mechanizedpeelforce

机械测离力

在机械剥离试验过程中施加于试样上的力。3.3

multiplespotwelding

多点焊

用两对或两对以上电极,同时或按自控程序焊接两个或者两个以上焊点的点焊。3.4

焊点直径

welddiameter

破坏性试验后,不借助金相检验,在贴合面上测得的熔化区域的平均直径。3.5

minimumseamweldwidth

最小缝焊宽度

缝焊时,在贴合面上测量的最小熔核宽度。1

rKaeerkAca-

GB/T39166—2020

edgedistance

焊点(或焊缝)中心至焊件板边的距离。3.7

纽扣button

破坏性试验中从焊点上撕脱的部分金属。注:部分金属可包含全部熔核、部分熔核、热影响区和母材。3.8

口台断裂

钮扣断裂

plugfailure

buttonpull

在母材、接头热影响区发生,且伴随有凸台产生的断裂形式。注:凸台断裂包括对称凸台断裂和非对称凸台断裂(见图1)。对称凸台

非对称凸台

凸台断裂/钮扣断裂的形式

结合面断裂interfacefailure

沿结合面发生不超出板厚20%,且贯穿熔核的断裂形式。3.10

partialplugfailure

部分凸台断裂

既发生结合面断裂又发生凸台断裂的混合断裂形式。4

仪器设备

试样应能夹持在符合GB/T16825.1规定的拉伸试验机上,试验力测量准确度在1%以内。2

-rrKaeerKAca-

5试样

5.1试样的尺寸

GB/T39166—2020

机械剥离试样的尺寸要求见表1和图2,试样上焊点的位置形位公差不超过士1mm。为获得统计结果显著的平均值,应进行多个试样的试验。对于不等厚板,试样尺寸应以较薄板的尺寸为准。表1试样尺寸与焊点位置

0.5<≤5.0

卷边长度

试样宽度

注:焊点位置对机械剩离试验结果的影响规律参见附录C6/2±0.5

点焊或凸焊试样

说明:

焊点/焊缝。

试件的制备

5.2.1点焊及凸焊试件的制备

试样长度

≥160

b))缝焊试样

夹具间自由长度

9°0F3/9

单位为毫米

单位为旁米

e)机械剃离试样

单点焊焊接位置试样的形式

点焊试件可按图2a)要求单独制备,也可按照图3要求制备。凸焊试件应按照图2a)要求单独制备。

当使用多点焊设备时,每个电极应单独焊接一个独立的试样,见图2a)。对于大尺寸板的多焊点试件(见图3),由于从试件一端焊接到另一端过程中会发生焊接电流分流,使用的焊接电流应高于单焊点试样的焊接电流。焊后应去除多焊点试件上的第一个焊点与最后一个焊点(见图3)。3

rrKaeerKAca-

GB/T39166—2020

说明:

点焊或凸焊焊点;

2—切制位置;

N-试样数量.

,去除部分。

注:其他符号见表1,

5.2.2缝焊试件的制备

1-3N-2N1N

图3多焊点试件制备示意图

对于缝焊试件,应按图4的要求制备连续缝焊焊缝。去除缝焊试件的两端部分后,应按图2b)的要求制备试样,试件的切割应避免对接头性能造成影响(见图3和图4)。11213

说明:

一缝焊焊缝;

切割位置:

3——始焊位置;

”去除部分。

N-3N-2N-1N

4终焊位置:

N—试样数量.

缝焊试件制备示意图

-rrKaeerKAca-

5.3机械剥离试样的制备

5.3.1一般要求

机械剥离试样可采用以下两种方法进行制备:焊后弯曲:焊接→+弯曲→+机械剥离试验;焊前弯曲:弯曲→焊接→机械剥离试验。焊后弯曲仅推荐用于对于薄板和(或)软质材料的试样,也适用于多焊点试样。GB/T39166—2020

对于高强度材料和(或)厚板材料的单焊点试样,推荐使用焊前弯曲。对于高强钢和(或)厚度大于1.5mm的低碳钢试样,推荐使用焊前弯曲。5.3.2焊后弯曲

对于图2a)和图2b)给出的单焊点/焊缝试样,应按图5描述的方法进行弯曲,使其形状应符合图2c)给出的要求。对于图3、图4给出的多焊点试件,应对从多焊点试件中制备的单焊点试样进行弯曲,弯曲方法不应影响接头性能,焊后弯曲示例参见附录D的图D.1。2

说明:

1-第一阶段压头;

2-施加力

3—试样:

焊点/焊缝

5.3.3焊前弯曲可选方法

弯曲夹具:

保护焊缝的间;

弯曲半径:

卷边长度,

图5焊接试样的楔形压头弯曲方法单焊点的机械剥离试样应先在焊接前按图6a)的要求进行弯曲后,再按图6b)的要求进行焊接。使用压弯机进行试样弯曲时,推荐采用的夹具装配条件参见图D.2。推荐采用机械压弯系统进行试样的弯曲。手动压弯系统可用于软质材料和较薄试样的弯曲,其他弯曲工具如冲压模具,折弯机系统(见图7)也可用于试样的弯曲。试样的弯曲工具示例参见图D.3.注:这些系统较图6a)给出的压弯系统所需的弯曲力更小,且适用于大尺寸试样(缝焊试样见图4),5

rKaeerkAca-

GB/T39166—2020

a)压弯机折弯

说明:

焊点/焊缝;

F.弯曲力;

—弯曲中心;

折弯角;

b)机械测离试样

a卷边长度:

—边距:

一弯曲半径,

注:当lg=a时,如果r2t,卷边长度的最大误差<士0.5mm(参见附录E)。压弯机制备焊前弯曲剥离试样

说明:

上钳口;

下钳口:

模具;

弯曲方向:

弯曲力;

冲压模具

弯曲半径;

b)弯板机

R——模具圆角半径;

a——卷边长度;

t试样厚度.

试样卷边示意图

-rrKaeerKAca-下载标准就来标准下载网

5.3.4尺寸与准确度

GB/T39166—2020

机械剥离试样应选择合适的弯曲半径,以避免试样弯曲时外表面出现大或深的裂纹。推荐弯曲半径r约为2t(t为板厚),并应记录试验的弯曲半径。按5.3.2或5.3.3规定的方法弯曲后,如果试样外表面发现任何大和(或)深的裂纹,则应选择更大的弯曲半径制备新试样,直到试样在裂纹位置不发生断裂为止。试样弯曲后在外表面产生的裂纹,可采用放大倍数为2×~5×的放大镜进行测量。弯曲后,试样的卷边长度a应准确至士1.0mm。6试验步骤

机械剥离试验应在室温下进行,对于时效强化敏感材料,应在焊后至少放置10h后进行试验。试样应夹持在符合第4章要求的拉伸试验机上(见图8)。根据试验力-位移曲线(见图9)描述的最大试验力,应记录机械剥离试验中的机械剥离力(MPS)和按照第3章表述及附录F规定的每个焊点的断裂形式与直径。

说明:

焊点/焊缝;

弯曲半径;

卷边长度;

夹具间自由长度;

试验力;

夹持长度:

边距,

图8机械剥离试样的夹持

rKaeerkAca-

GB/T39166—2020

说明:

试验力;

横梁位移;

机械剥离力。

重复试验

试验力-位移曲线示意图

按照第6章进行机械剥离试验,仅出现从试样弯角处发生断裂的试验结果,则所有试验结果应视为无效,需重新制备更大弯曲半径的试样进行试验。增加试样弯曲半径直到不再出现从弯角处发生的断裂,尤其是由在弯角处出现的裂纹而引起的断裂。使用较大弯曲半径时,应记录试样的弯曲半径。8

试验报告

试验报告应至少包含下列信息:a)

本标准编号:

焊接方法;

焊接条件和设备;

材料信息;

试件和试样的尺寸,包括试样类型(单焊点、多焊点);弯曲半径:

机械剥离力的单个值,平均值和标准偏差;断裂形式描述(对称凸台断裂,非对称凸台断裂,部分凸台断裂,结合面断裂等);焊点直径的单个值、平均值和标准偏差;其他信息(如焊后试样的放置时间);报告日期。

-riKaeerkca-

附录A

(资料性附录)

本标准与IS0142702016相比的结构变化情况GB/T39166—2020

本标准与ISO14270:2016相比,章条编号发生了变化,具体对照情况见表A.1。表A.1

本标准与ISO14270:2016的章条编号对照情况本标准章条编号

3.6,3.7,3.8,3.9,3.10

附录 A

附录B

附录C

附录D

附录E

附录F

对应的ISO14270:2016章条编号5.1,5.2,5.3,5.4

附录B

附录C

附录D

附录A

参考文献

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。