GB/T 39192-2020

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39192-2020.Heat treatment of superalloy parts.

1范围

GB/T 39192规定了高温合金件热处理设备与工艺材料、热处理工艺规范、工艺过程控制及质量检验等要求。

GB/T 39192适用于装备制造业变形高温合金及等轴晶铸造高温合金的热处理。专用技术文件或订货合同另有规定者除外。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料拉伸试验 第1部分:室温试验方法

GB/T 228.2金属材料拉伸试验第2部分:高温试验方法

GB/T 230.1金属材料洛氏硬度试验 第1部分:试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 2039金属材料 单轴拉 伸蠕变试验方法

GB/T 3634.2氢气第2部分:纯氢、高纯氢和超纯氢

GB/T 4842氩

GB/T 4844纯氦、高纯氦和超纯氦

GB/T 6394金属平均晶粒度测定方法

GB/T 7232金属 热处理工艺术语

GB/T 8979纯氮、高纯氮和超纯氮

GB/T 10066.1电热和电磁处理装置的试验方法第1部分:通用部分

GB/T 10067.1电 热和电磁处理装置基本技术条件第 1部分:通用部分

GB/T 10067.4电热装置基本技术条件 第4部分:间接电阻炉

GB/T 14999.7高温合金铸件晶粒度.一次枝晶间距和显微疏松测定方法

GB 15735金 属热处理生产过程安全、卫生要求

GB/T 30825热处理温度测量

GB/T 32541热处理质量控制体系

JB/T 6955 热处理常用淬火介质技术要求

JB/T 10457 液态淬火冷却设备技术条件

1范围

GB/T 39192规定了高温合金件热处理设备与工艺材料、热处理工艺规范、工艺过程控制及质量检验等要求。

GB/T 39192适用于装备制造业变形高温合金及等轴晶铸造高温合金的热处理。专用技术文件或订货合同另有规定者除外。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料拉伸试验 第1部分:室温试验方法

GB/T 228.2金属材料拉伸试验第2部分:高温试验方法

GB/T 230.1金属材料洛氏硬度试验 第1部分:试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 2039金属材料 单轴拉 伸蠕变试验方法

GB/T 3634.2氢气第2部分:纯氢、高纯氢和超纯氢

GB/T 4842氩

GB/T 4844纯氦、高纯氦和超纯氦

GB/T 6394金属平均晶粒度测定方法

GB/T 7232金属 热处理工艺术语

GB/T 8979纯氮、高纯氮和超纯氮

GB/T 10066.1电热和电磁处理装置的试验方法第1部分:通用部分

GB/T 10067.1电 热和电磁处理装置基本技术条件第 1部分:通用部分

GB/T 10067.4电热装置基本技术条件 第4部分:间接电阻炉

GB/T 14999.7高温合金铸件晶粒度.一次枝晶间距和显微疏松测定方法

GB 15735金 属热处理生产过程安全、卫生要求

GB/T 30825热处理温度测量

GB/T 32541热处理质量控制体系

JB/T 6955 热处理常用淬火介质技术要求

JB/T 10457 液态淬火冷却设备技术条件

标准图片预览

标准内容

ICS25.200

中华人民共和国国家标准

GB/T39192—2020

高温合金件热处理

Heat treatment of superalloyparts2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39192—2020

规范性引用文件

术语和定义

热处理设备与工艺材料

热处理工艺

工艺过程控制·

质量检验

重复热处理

附录A(资料性附录)

热处理有效厚度计算

本标准按照GB/T1.1-2009给出的规则起草本标准由全国热处理标准化委员会(SAC/TC75)提出并归口。GB/T39192—2020

本标准起草单位:贵州航宇科技发展股份有限公司、北京机申研究所有限公司、中国航发黎阳航空动力有限公司、抚顺特殊钢股份有限公司本标准主要起草人:谢撰业、李俏、徐永涛、干志刚、干攀智、杨参军、陈懿、干广生。1范围

高温合金件热处理

GB/T39192—2020

本标准规定了高温合金件热处理设备与工艺材料、热处理工艺规范、工艺过程控制及质量检验等要求。

本标准适用于装备制造业变形高温合金及等轴晶铸造高温合金的热处理。专用技术文件或订货合同另有规定者除外。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。金属材料:

拉伸试验第1部分:室温试验方法GB/T228.1

GB/T228.2

GB/T230.1

GB/T231.1

GB/T2039

GB/T3634.2

GB/T4842

GB/T 4844

GB/T6394

GB/T7232

GB/T8979

金属材料

拉伸试验

金属材料

金属材料

第2部分:高温试验方法

洛氏硬度试验第1部分:试验方法布氏硬度试验

第1部分:试验方法

金属材料

单轴拉伸蠕变试验方法

第2部分:纯氢、高纯氢和超纯氢氟

纯氢、高纯氢和超纯氢

金属平均晶粒度测定方法

金属热处理工艺术语

纯氮、高纯氮和超纯氮

电热和申磁处理装置的试验方法第1部分:通用部分GB/T10066.1

GB/T10067.1

GB/T10067.4

GB/T14999.7

GB15735

电热和申磁处理装置基本技术条件第1部分:通用部分申热装置基本技术条件第4部分:间接申阻炉高温合金铸件晶粒度、一次枝晶间距和显微疏松测定方法金属热处理生产过程安全、卫生要求GB/T30825

GB/T32541

JB/T6955

JB/T10457

术语和定义

热处理温度测量

热处理质量控制体系

热处理常用率火介质技术要求

液态淬火冷却设备技术条件

GB/T7232界定的以及下列术语和定义适用干本文件。3.1

均热时间

temperatureequalizationtime

从所有温度控制热申偶到达工艺设定温度开始,到工件的心部温度到达工节设定温度所要求的炉1

GB/T39192—2020

温均匀性下限温度为止的时间。3.2

冶金转变时间metallurgicaltransformationtime从工件的心部温度到达工艺设定温度所要求的炉温均匀性下限温度开始,到工件出炉为止的时间。4热处理设备与工艺材料

4.1加热设备

4.1.1一般要求

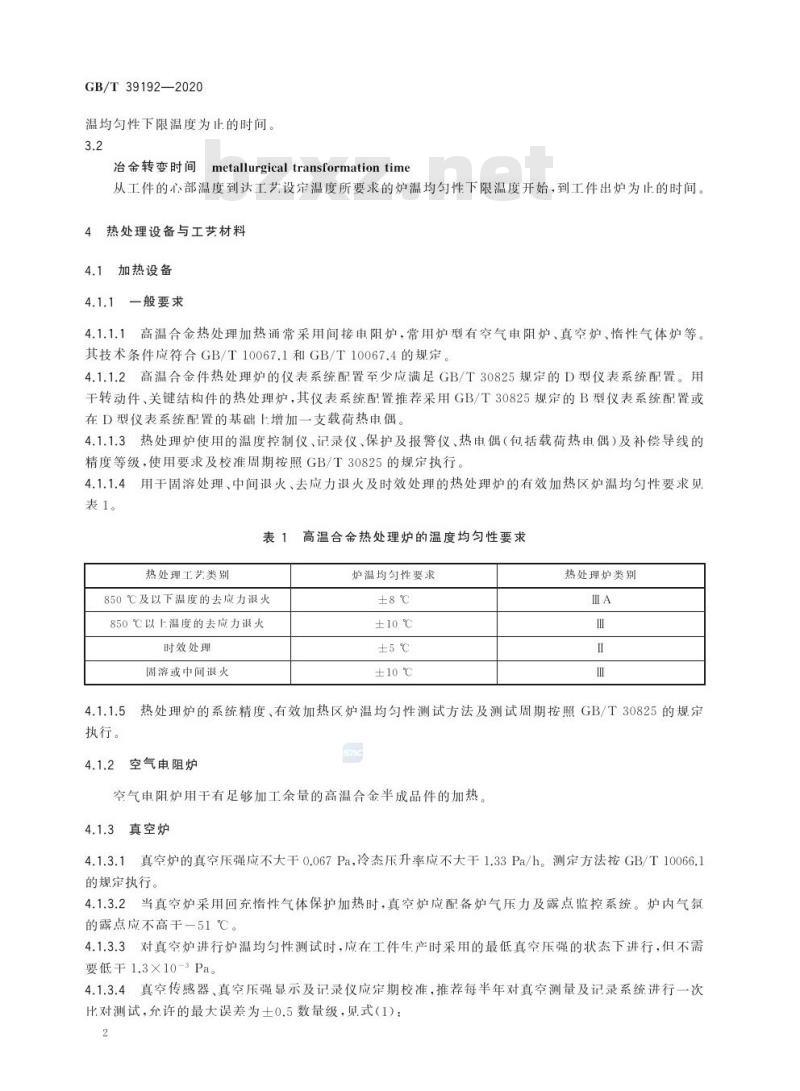

4.1.1.1高温合金热处理加热通常采用间接申阻炉,常用炉型有空气申阻炉、真空炉、惰性气体炉等。其技术条件应符合GB/T10067.1和GB/T10067.4的规定。4.1.1.2高温合金件热处理炉的仪表系统配置至少应满足GB/T30825规定的D型仪表系统配置。用于转动件、关键结构件的热处理炉,其仪表系统配置推荐采用GB/T30825规定的B型仪表系统配置或在D型仪表系统配置的基础上增加一支载荷热申偶。4.1.1.3热处理炉使用的温度控制仪、记录仪、保护及报警仪、热电偶(包括载荷热电偶)及补偿导线的精度等级,使用要求及校准周期按照GB/T30825的规定执行4.1.1.4用于固溶处理、中间退火、去应力退火及时效处理的热处理炉的有效加热区炉温均匀性要求见表1。

表1高温合金热处理炉的温度均匀性要求热处理工艺类别

850℃及以下温度的去应力退火

850℃以上温度的去应力退火

时效处理

固溶或中间退火

炉温均性要求

±8℃

±10℃

±5℃

±10℃

热处理炉类别

4.1.1.5热处理炉的系统精度、有效加热区炉温均勾性测试方法及测试周期按照GB/T30825的规定执行。

4.1.2空气电阻炉

空气电阻炉用于有足够加工余量的高温合金半成品件的加热4.1.3真空炉

4.1.3.1真空炉的真空压强应不大于0.067Pa,冷态压升率应不大于1.33Pa/h。测定方法按GB/T10066.1的规定执行。

4.1.3.2当真空炉采用回充惰性气体保护加热时,真空炉应配备炉气压力及露点监控系统。炉内气氛的露点应不高干一51℃。

4.1.3.3对真空炉进行炉温均匀性测试时,应在工件生产时采用的最低真空压强的状态下进行,但不需要低于1.3×10-3Pa。

4.1.3.4真空传感器、真空压强显示及记录仪应定期校准,推荐每半年对真空测量及记录系统进行一次比对测试,允许的最大误差为士0.5数量级,见式(1):2

式中:

0.5≤logP.-logP.≤0.5

一真空传感器、真空压强显示及记录仪的示值;标准测量设备的示值。

GB/T39192—2020

..(1

4.1.3.5若真空炉配备了露点测量装置,应对其进行定期校准,允许的最大测量误差为土5℃。4.1.4

情性气体炉

在进行炉温均匀性测试时,炉内的气体压强应与工件热处理时的一致。惰性气体炉的炉内气氛露点应不高于一51℃。露点测量系统应定期校准,允许的最大测量误差为士5℃。4.1.4.3

冷却设备

淬火槽

4.2.1.1火槽应符合JB/T10457的规定,安全性能应满足GB15735的规定。4.2.1.2率火槽应配备测温装置,有要求时还应配备温度记录装置。温度显示及记录仪表、热电偶的使用、校准及系统精度测试应符合GB/T30825的规定4.2.1.3火槽内应有足够容积的淬火介质并且配备搅拌装置。使用油或聚合物火介质时,油或槽液的温升不超过22℃;使用水淬火时,冷却槽的水温温升不超过14℃。4.2.2风冷设备

风冷设备应满足工件均匀冷却的要求。推荐采用大流量、中低风速且能够对所有工件进行均勾冷却的风冷设备。

4.3工艺材料

4.3.1加热保护及冷却气体

真空炉及惜性气体炉加热保护及冷却使用的气体应符合表2的要求。表2加热保护及冷却气体的要求

纯度(体积分数)

≥99.995

≥99.995

≥99.995

氧含量(体积分数)

GB/T 8979

GB/T4842

GB/T4844

GB/T3634.2

用氮气作保护气体时,铁基高温合金件热处理最高加热温度为710℃,镍基高温合金及钻基高温合金件热处理最高加热温度为770℃。当工件留有足够加工余量或者在使用方允许时才可用氮气作冷却介质。4.3.1.3

淬火介质

淬火油及聚合物水溶液淬火介质应符合JB/T6955或专用技术文件的要求,使用温度按照供4.3.2.1

GB/T39192—2020

应商的推荐执行。

4.3.2.2率火油或聚合物淬火介质使用前应测定其初始冷却特性,如最大冷却速度,最大冷却速度时的温度,300℃时的冷却速度,冷却至600℃、400℃和200℃的时间。4.3.2.3淬火油、聚合物水溶液淬火介质及折光仪应按照GB/T32541的规定进行定期检查,若冷却特性相对于初始冷却特性的变化大于10%时,应及时调整或更换淬火油或聚合物水溶液。4.3.2.4若无特殊规定,水率火时率火前的水温应控制在10℃~40℃。5热处理工艺

铁基变形高温合金的热处理

常用铁基变形高温合金热处理制度见表3。表3

常用铁基变形高温合金热处理制度序号合金牌号

GH1015

GH1016

GH1035

GH1040

GH1131

GH1140

GH2018

工件类型

棒材、锻件、

环轧.件

棒材、锻件、

环轧.件

环轧件

棒材、锻件

棒材、锻件

棒材、锻件

工艺名称

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

去应力退火

固溶处理

去应力退火

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

加热温度/℃

1130~1170

1140~1170

11401180

1060~1100

1100~1140

1000~1070

1130~1170

1130~1170

1050~1090

1070~1090

退火或固溶

1110~1150

热处理制度

保温时间”

厚度≤3mm:8min~12min

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mmXT+30min

厚度≤3mm:8min~12min;

厚度(3~5)mm:12min~15min

(0.20.4)min/mm×T+15min

(1.2~2.0)min/mmXT

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mm×T+(8~12)h

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mmXT+16h

厚度≤3mm:8min~12min

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mmXT+45min

厚度≤3mm:10min~15min;

厚度(3~5)mm:15min~20min

(0.2~0.4)min/mmXT+1h

厚度≤3mm:8min~12min;

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mm×T+16h

冷却方式。

空冷或水冷

空冷或快冷

空冷或快冷

空冷或快冷

合金牌号

GH2036

GH2038

GH2130

GH2132

工件类型

热轧棒材、

锻制棒材

冷拉棒材

锻制圆饼、

环件、

盘锻件

板材、丝材、

焊接件、棒

材、锻件、

环轧件

板材、丝材、

焊接件、棒

材、锻件、

环轧.件

工艺名称

固溶处理

固溶处理

固溶处理下载标准就来标准下载网

固溶处理

-次固溶

二次固溶

(制度A)

(制度A)

(制度B)

一次时效

(制度B)

二次时效

(制度B)

表3(续)

加热温度/℃*

热处理制度

保温时间

直径<45mm:80min;

直径≥45mm(0.2~0.4)min/mmXT+80min

670℃保温(0.4~0.6)min/mmXT+12h,然后随炉升温至770℃~800℃保温(0.2~0.4)min/mXT+12h

(0.2~0.4)min/mmXT+80min

670℃保温(0.4~0.6)min/mmXT+(12~14)h然后随炉升温至(770~800)℃保温(0.2~0.4)min/mm×T+(10~12)h

1130~1140

(0.2~0.4)min/mmXT+80min

(650~670)℃保温(0.4~0.6)min/mm×T+(14~16)h,然后随炉升温至(770~800)℃保温(0.2~0.4)min/mmXT+(16~20)h

700760

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mm×T+(16~25)h

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mm×T+(16~20)h

板材、丝材:15min~30min;

其他:(0.2~0.4)min/mm×T+1h

(0.2~04)min/mm×T+16h

板材、丝材:15min~30min;

其他:(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mm×T+16h

(0.4~0.6)min/mm×T+16h

GB/T39192—2020

冷却方式

空冷或快冷

空冷或快冷

277311

277~311

277~311

240~302

269~341

248~341

277~363

GB/T39192—2020

合金牌号

GH2135

GH2150

GH2302

GH2696

工件类型

棒材、锻件、

环轧件

棒材、锻件、

环轧.件

锻件、棒材、

环轧.件

锻件、棒材、

环轧件

I组冷拉棒

Ⅱ组冷拉棒

Ⅲ及IV组

冷拉棒

工艺名称

固溶处理

(制度A)

-次时效

(制度A)

二次时效

(制度A)

固溶处理

(制度B)

一次时效

(制度B)

二次时效

(制度B)

固溶处理

固溶处理

一次固溶

二次固溶

固溶处理

(制度A)

(制度A)

表3(续)

加热温度/℃*

1040~1080

10401080

700750

700~750

热处理制度

保温时间

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+8h

(0.4~0.6)min/mm×T+16h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+8h

(0.4~0.6)min/mmXT+16h

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mmXT+(16~24)h

10min~15min

(0.4~0.6)min/mmXT+16h

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+16h

厚度≤3mm:10min~15min;

厚度(3~5)mm:15min~20min

(0.2~0.4)min/mmXT+16h

750℃保温16h,随后炉冷至650℃保温16h750℃保温16h,随后炉冷至650℃保温16h1100

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mm×T+16h

冷却方式。

油、聚合物

水溶液

255~321

277~352

277~375

269~241

285~341

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39192—2020

高温合金件热处理

Heat treatment of superalloyparts2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39192—2020

规范性引用文件

术语和定义

热处理设备与工艺材料

热处理工艺

工艺过程控制·

质量检验

重复热处理

附录A(资料性附录)

热处理有效厚度计算

本标准按照GB/T1.1-2009给出的规则起草本标准由全国热处理标准化委员会(SAC/TC75)提出并归口。GB/T39192—2020

本标准起草单位:贵州航宇科技发展股份有限公司、北京机申研究所有限公司、中国航发黎阳航空动力有限公司、抚顺特殊钢股份有限公司本标准主要起草人:谢撰业、李俏、徐永涛、干志刚、干攀智、杨参军、陈懿、干广生。1范围

高温合金件热处理

GB/T39192—2020

本标准规定了高温合金件热处理设备与工艺材料、热处理工艺规范、工艺过程控制及质量检验等要求。

本标准适用于装备制造业变形高温合金及等轴晶铸造高温合金的热处理。专用技术文件或订货合同另有规定者除外。

规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用干本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用干本文件。金属材料:

拉伸试验第1部分:室温试验方法GB/T228.1

GB/T228.2

GB/T230.1

GB/T231.1

GB/T2039

GB/T3634.2

GB/T4842

GB/T 4844

GB/T6394

GB/T7232

GB/T8979

金属材料

拉伸试验

金属材料

金属材料

第2部分:高温试验方法

洛氏硬度试验第1部分:试验方法布氏硬度试验

第1部分:试验方法

金属材料

单轴拉伸蠕变试验方法

第2部分:纯氢、高纯氢和超纯氢氟

纯氢、高纯氢和超纯氢

金属平均晶粒度测定方法

金属热处理工艺术语

纯氮、高纯氮和超纯氮

电热和申磁处理装置的试验方法第1部分:通用部分GB/T10066.1

GB/T10067.1

GB/T10067.4

GB/T14999.7

GB15735

电热和申磁处理装置基本技术条件第1部分:通用部分申热装置基本技术条件第4部分:间接申阻炉高温合金铸件晶粒度、一次枝晶间距和显微疏松测定方法金属热处理生产过程安全、卫生要求GB/T30825

GB/T32541

JB/T6955

JB/T10457

术语和定义

热处理温度测量

热处理质量控制体系

热处理常用率火介质技术要求

液态淬火冷却设备技术条件

GB/T7232界定的以及下列术语和定义适用干本文件。3.1

均热时间

temperatureequalizationtime

从所有温度控制热申偶到达工艺设定温度开始,到工件的心部温度到达工节设定温度所要求的炉1

GB/T39192—2020

温均匀性下限温度为止的时间。3.2

冶金转变时间metallurgicaltransformationtime从工件的心部温度到达工艺设定温度所要求的炉温均匀性下限温度开始,到工件出炉为止的时间。4热处理设备与工艺材料

4.1加热设备

4.1.1一般要求

4.1.1.1高温合金热处理加热通常采用间接申阻炉,常用炉型有空气申阻炉、真空炉、惰性气体炉等。其技术条件应符合GB/T10067.1和GB/T10067.4的规定。4.1.1.2高温合金件热处理炉的仪表系统配置至少应满足GB/T30825规定的D型仪表系统配置。用于转动件、关键结构件的热处理炉,其仪表系统配置推荐采用GB/T30825规定的B型仪表系统配置或在D型仪表系统配置的基础上增加一支载荷热申偶。4.1.1.3热处理炉使用的温度控制仪、记录仪、保护及报警仪、热电偶(包括载荷热电偶)及补偿导线的精度等级,使用要求及校准周期按照GB/T30825的规定执行4.1.1.4用于固溶处理、中间退火、去应力退火及时效处理的热处理炉的有效加热区炉温均匀性要求见表1。

表1高温合金热处理炉的温度均匀性要求热处理工艺类别

850℃及以下温度的去应力退火

850℃以上温度的去应力退火

时效处理

固溶或中间退火

炉温均性要求

±8℃

±10℃

±5℃

±10℃

热处理炉类别

4.1.1.5热处理炉的系统精度、有效加热区炉温均勾性测试方法及测试周期按照GB/T30825的规定执行。

4.1.2空气电阻炉

空气电阻炉用于有足够加工余量的高温合金半成品件的加热4.1.3真空炉

4.1.3.1真空炉的真空压强应不大于0.067Pa,冷态压升率应不大于1.33Pa/h。测定方法按GB/T10066.1的规定执行。

4.1.3.2当真空炉采用回充惰性气体保护加热时,真空炉应配备炉气压力及露点监控系统。炉内气氛的露点应不高干一51℃。

4.1.3.3对真空炉进行炉温均匀性测试时,应在工件生产时采用的最低真空压强的状态下进行,但不需要低于1.3×10-3Pa。

4.1.3.4真空传感器、真空压强显示及记录仪应定期校准,推荐每半年对真空测量及记录系统进行一次比对测试,允许的最大误差为士0.5数量级,见式(1):2

式中:

0.5≤logP.-logP.≤0.5

一真空传感器、真空压强显示及记录仪的示值;标准测量设备的示值。

GB/T39192—2020

..(1

4.1.3.5若真空炉配备了露点测量装置,应对其进行定期校准,允许的最大测量误差为土5℃。4.1.4

情性气体炉

在进行炉温均匀性测试时,炉内的气体压强应与工件热处理时的一致。惰性气体炉的炉内气氛露点应不高于一51℃。露点测量系统应定期校准,允许的最大测量误差为士5℃。4.1.4.3

冷却设备

淬火槽

4.2.1.1火槽应符合JB/T10457的规定,安全性能应满足GB15735的规定。4.2.1.2率火槽应配备测温装置,有要求时还应配备温度记录装置。温度显示及记录仪表、热电偶的使用、校准及系统精度测试应符合GB/T30825的规定4.2.1.3火槽内应有足够容积的淬火介质并且配备搅拌装置。使用油或聚合物火介质时,油或槽液的温升不超过22℃;使用水淬火时,冷却槽的水温温升不超过14℃。4.2.2风冷设备

风冷设备应满足工件均匀冷却的要求。推荐采用大流量、中低风速且能够对所有工件进行均勾冷却的风冷设备。

4.3工艺材料

4.3.1加热保护及冷却气体

真空炉及惜性气体炉加热保护及冷却使用的气体应符合表2的要求。表2加热保护及冷却气体的要求

纯度(体积分数)

≥99.995

≥99.995

≥99.995

氧含量(体积分数)

GB/T 8979

GB/T4842

GB/T4844

GB/T3634.2

用氮气作保护气体时,铁基高温合金件热处理最高加热温度为710℃,镍基高温合金及钻基高温合金件热处理最高加热温度为770℃。当工件留有足够加工余量或者在使用方允许时才可用氮气作冷却介质。4.3.1.3

淬火介质

淬火油及聚合物水溶液淬火介质应符合JB/T6955或专用技术文件的要求,使用温度按照供4.3.2.1

GB/T39192—2020

应商的推荐执行。

4.3.2.2率火油或聚合物淬火介质使用前应测定其初始冷却特性,如最大冷却速度,最大冷却速度时的温度,300℃时的冷却速度,冷却至600℃、400℃和200℃的时间。4.3.2.3淬火油、聚合物水溶液淬火介质及折光仪应按照GB/T32541的规定进行定期检查,若冷却特性相对于初始冷却特性的变化大于10%时,应及时调整或更换淬火油或聚合物水溶液。4.3.2.4若无特殊规定,水率火时率火前的水温应控制在10℃~40℃。5热处理工艺

铁基变形高温合金的热处理

常用铁基变形高温合金热处理制度见表3。表3

常用铁基变形高温合金热处理制度序号合金牌号

GH1015

GH1016

GH1035

GH1040

GH1131

GH1140

GH2018

工件类型

棒材、锻件、

环轧.件

棒材、锻件、

环轧.件

环轧件

棒材、锻件

棒材、锻件

棒材、锻件

工艺名称

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

去应力退火

固溶处理

去应力退火

中间退火

固溶处理

固溶处理

中间退火

固溶处理

固溶处理

加热温度/℃

1130~1170

1140~1170

11401180

1060~1100

1100~1140

1000~1070

1130~1170

1130~1170

1050~1090

1070~1090

退火或固溶

1110~1150

热处理制度

保温时间”

厚度≤3mm:8min~12min

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mmXT+30min

厚度≤3mm:8min~12min;

厚度(3~5)mm:12min~15min

(0.20.4)min/mm×T+15min

(1.2~2.0)min/mmXT

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mm×T+(8~12)h

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mmXT+16h

厚度≤3mm:8min~12min

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mmXT+45min

厚度≤3mm:10min~15min;

厚度(3~5)mm:15min~20min

(0.2~0.4)min/mmXT+1h

厚度≤3mm:8min~12min;

厚度(3~5)mm:12min~15min

(0.2~0.4)min/mm×T+16h

冷却方式。

空冷或水冷

空冷或快冷

空冷或快冷

空冷或快冷

合金牌号

GH2036

GH2038

GH2130

GH2132

工件类型

热轧棒材、

锻制棒材

冷拉棒材

锻制圆饼、

环件、

盘锻件

板材、丝材、

焊接件、棒

材、锻件、

环轧件

板材、丝材、

焊接件、棒

材、锻件、

环轧.件

工艺名称

固溶处理

固溶处理

固溶处理下载标准就来标准下载网

固溶处理

-次固溶

二次固溶

(制度A)

(制度A)

(制度B)

一次时效

(制度B)

二次时效

(制度B)

表3(续)

加热温度/℃*

热处理制度

保温时间

直径<45mm:80min;

直径≥45mm(0.2~0.4)min/mmXT+80min

670℃保温(0.4~0.6)min/mmXT+12h,然后随炉升温至770℃~800℃保温(0.2~0.4)min/mXT+12h

(0.2~0.4)min/mmXT+80min

670℃保温(0.4~0.6)min/mmXT+(12~14)h然后随炉升温至(770~800)℃保温(0.2~0.4)min/mm×T+(10~12)h

1130~1140

(0.2~0.4)min/mmXT+80min

(650~670)℃保温(0.4~0.6)min/mm×T+(14~16)h,然后随炉升温至(770~800)℃保温(0.2~0.4)min/mmXT+(16~20)h

700760

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mm×T+(16~25)h

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mm×T+(16~20)h

板材、丝材:15min~30min;

其他:(0.2~0.4)min/mm×T+1h

(0.2~04)min/mm×T+16h

板材、丝材:15min~30min;

其他:(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mm×T+16h

(0.4~0.6)min/mm×T+16h

GB/T39192—2020

冷却方式

空冷或快冷

空冷或快冷

277311

277~311

277~311

240~302

269~341

248~341

277~363

GB/T39192—2020

合金牌号

GH2135

GH2150

GH2302

GH2696

工件类型

棒材、锻件、

环轧件

棒材、锻件、

环轧.件

锻件、棒材、

环轧.件

锻件、棒材、

环轧件

I组冷拉棒

Ⅱ组冷拉棒

Ⅲ及IV组

冷拉棒

工艺名称

固溶处理

(制度A)

-次时效

(制度A)

二次时效

(制度A)

固溶处理

(制度B)

一次时效

(制度B)

二次时效

(制度B)

固溶处理

固溶处理

一次固溶

二次固溶

固溶处理

(制度A)

(制度A)

表3(续)

加热温度/℃*

1040~1080

10401080

700750

700~750

热处理制度

保温时间

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+8h

(0.4~0.6)min/mm×T+16h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+8h

(0.4~0.6)min/mmXT+16h

(0.2~0.4)min/mmXT+1h

(0.4~0.6)min/mmXT+(16~24)h

10min~15min

(0.4~0.6)min/mmXT+16h

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mmXT+4h

(0.2~0.4)min/mmXT+16h

厚度≤3mm:10min~15min;

厚度(3~5)mm:15min~20min

(0.2~0.4)min/mmXT+16h

750℃保温16h,随后炉冷至650℃保温16h750℃保温16h,随后炉冷至650℃保温16h1100

(0.2~0.4)min/mmXT+1h

(0.2~0.4)min/mm×T+16h

冷却方式。

油、聚合物

水溶液

255~321

277~352

277~375

269~241

285~341

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。