GB/T 39142.1-2020

基本信息

标准号: GB/T 39142.1-2020

中文名称:塑料-钢背二层粘接复合自润滑板材技术条件 第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:609563

相关标签: 塑料 粘接 复合 自润滑 板材 技术 聚四氟乙烯

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 39142.1-2020.Specification of plastic-steel bilayer self-lubricating materials-Part 1 : Running-in layer with modified PTFE tape.

1范围

GB/T 39142的本部分规定了表面塑料层为改性聚四氟乙烯的塑料-钢背二层粘接复合自润滑板材的材料结构特点、技术要求和试验方法。

GB/T 39142.1适用于塑料层为改性聚四氟乙烯与钢背粘接复合而成的自润滑板材(以下简称板材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1041塑料压缩性 能的测定

GB/T 3960塑料滑动摩擦磨损试验方法

GB/T 9286色漆和清漆漆膜的划格试验

3结构特点

板材由表面塑料层和钢背层通过粘接方式复合而成。表面塑料层采用改性聚四氟乙烯,其厚度为0.1 mm~1.0 mm。钢背层采用优质碳素结构钢,碳含量一般不大于0.08%,钢背表面可进行镀锌或镀锡防腐蚀处理。

5试验方法

5.1 板材层间结合力试验方法.

5.1.1除应符合 5.1.2~5.1.3外,其余按GB/T 9286测定。

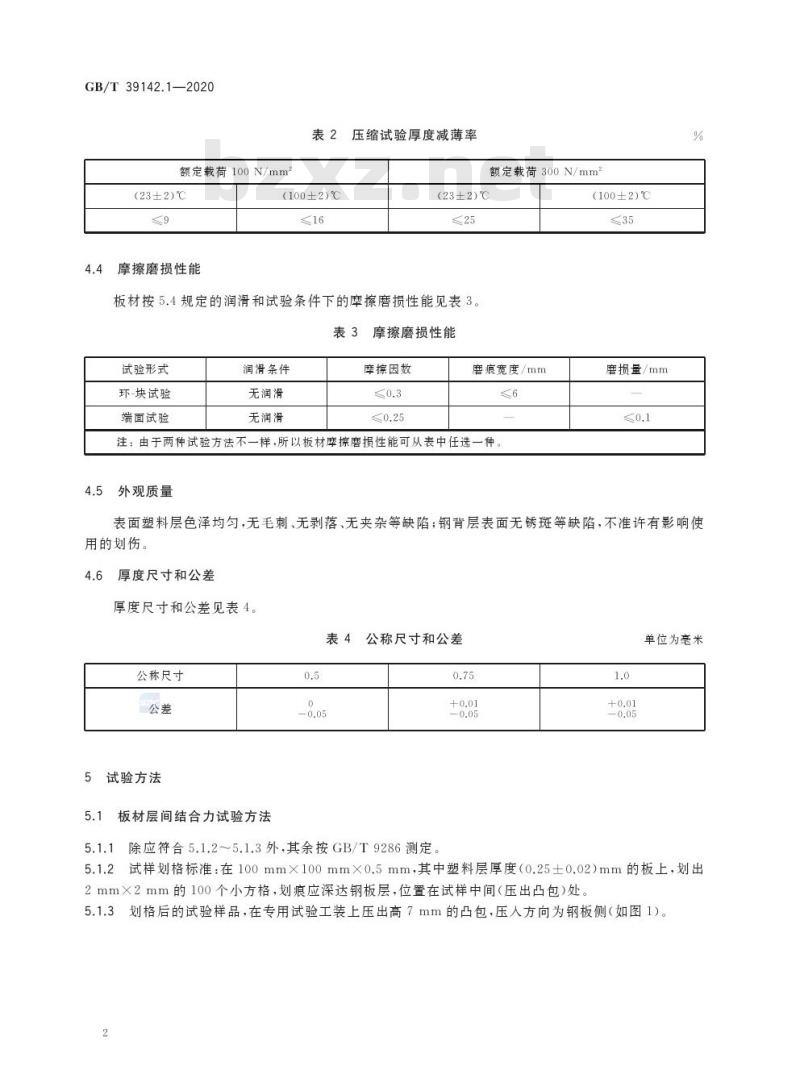

5.1.2试样划格标准:在 100 mmX 100 mmX0.5 mm,其中塑料层厚度(0.25士0.02)mm的板上,划出2mmX2mm的100个小方格,划痕应深达钢板层,位置在试样中间(压出凸包)处。

5.1.3 划格后的试验样品,在专用试验工装上压出高7 mm的凸包,压入方向为钢板侧(如图1)。

1范围

GB/T 39142的本部分规定了表面塑料层为改性聚四氟乙烯的塑料-钢背二层粘接复合自润滑板材的材料结构特点、技术要求和试验方法。

GB/T 39142.1适用于塑料层为改性聚四氟乙烯与钢背粘接复合而成的自润滑板材(以下简称板材)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1041塑料压缩性 能的测定

GB/T 3960塑料滑动摩擦磨损试验方法

GB/T 9286色漆和清漆漆膜的划格试验

3结构特点

板材由表面塑料层和钢背层通过粘接方式复合而成。表面塑料层采用改性聚四氟乙烯,其厚度为0.1 mm~1.0 mm。钢背层采用优质碳素结构钢,碳含量一般不大于0.08%,钢背表面可进行镀锌或镀锡防腐蚀处理。

5试验方法

5.1 板材层间结合力试验方法.

5.1.1除应符合 5.1.2~5.1.3外,其余按GB/T 9286测定。

5.1.2试样划格标准:在 100 mmX 100 mmX0.5 mm,其中塑料层厚度(0.25士0.02)mm的板上,划出2mmX2mm的100个小方格,划痕应深达钢板层,位置在试样中间(压出凸包)处。

5.1.3 划格后的试验样品,在专用试验工装上压出高7 mm的凸包,压入方向为钢板侧(如图1)。

标准图片预览

标准内容

ICS21.100.10

中华人民共和国国家标准

GB/T39142.1—2020

塑料-钢背二层粘接复合自润滑板材技术条件第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材

Specification of plastic-steel bilayer self-lubricating materials-Part1:Running-inlayerwithmodifiedPTFEtape2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39142.1—2020

GB/T39142《塑料-钢背二层粘接复合自润滑板材技术条件》拟分为如下部分:第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材;本部分为GB/T39142的第1部分

本部分按照GB/T1.1一2009给出的规则起草本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分起草单位:明阳科技(苏州)股份有限公司、中机生产力促进中心、浙江双飞无油轴承股份有限公司、浙江长盛滑动轴承股份有限公司、浙江中达精密部件股份有限公司。1范围

塑料-钢背二层粘接复合自润滑板材技术条件第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材

GB/T39142.1—2020

GB/T39142的本部分规定了表面塑料层为改性聚四氟乙烯的塑料-钢背二层粘接复合自润滑板材的材料结构特点、技术要求和试验方法。本部分适用于塑料层为改性聚四氟乙烯与钢背粘接复合而成的自润滑板材(以下简称板材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1041塑料压缩性能的测定

)塑料滑动摩擦磨损试验方法

GB/T3960

GB/T9286

3结构特点

色漆和清漆漆膜的划格试验

板材由表面塑料层和钢背层通过粘接方式复合而成。表面塑料层采用改性聚四氟乙烯,其厚度为0.1mm~1.0mm。钢背层采用优质碳素结构钢,碳含量一般不大于0.08%,钢背表面可进行镀锌或镀锡防腐蚀处理。

4技术要求

板材层间结合力免费标准bzxz.net

板材按5.1规定方法,剥离情况符合0级标准4.2

2化学稳定性

板材按5.2的要求进行化学稳定性试验,重量变化率符合表1的规定。表1重量变化率

在蒸馏水中存放

(90±2)℃,48h

4.3压缩变形

(23±2)℃,100h

在LA-32机械油中存放

(90±2)℃,24h

板材按5.3规定的试验条件进行试验,试样的厚度减薄率符合表2的规定。(23±2)℃,48h

GB/T39142.1—2020

额定载荷100N/mm2

(23±2)℃

摩擦磨损性能

(100±2)℃

压缩试验厚度减薄率

额定载荷300N/mm

(23±2)℃

板材按5.4规定的润滑和试验条件下的摩擦磨损性能见表3。表3摩擦磨损性能

试验形式

环-块试验

端面试验

润滑条件

无润滑

无润滑

擦因数

磨痕宽度/mm

注:由于两种试验方法不一样,所以板材摩擦磨损性能可从表中任选一种外观质量

(100±2)℃

磨损量/mm

表面塑料层色泽均匀,无毛刺、无剥落、无夹杂等缺陷;钢背层表面无锈斑等缺陷,不准许有影响使用的划伤

厚度尺寸和公差

厚度尺寸和公差见表4。

4公称尺寸和公差

公称尺寸

5试验方法

5.1板材层间结合力试验方法

除应符合5.1.25.1.3外,其余按GB/T9286测定5.1.1

单位为毫米

2试样划格标准:在100mm×100mm×0.5mm,其中塑料层厚度(0.25土0.02)mm的板上,划出5.1.2

2mm×2mm的100个小方格,划痕应深达钢板层,位置在试样中间(压出凸包)处5.1.3划格后的试验样品,在专用试验工装上压出高7mm的凸包,压入方向为钢板侧(如图1)。2

R1.75±0.05

5.2化学稳定性试验方法

钢板层面塑料层面

$25±0.02

#60±0.05

SR14.661±0.02

图1凸包试验示意图

GB/T39142.1—2020

单位为毫米

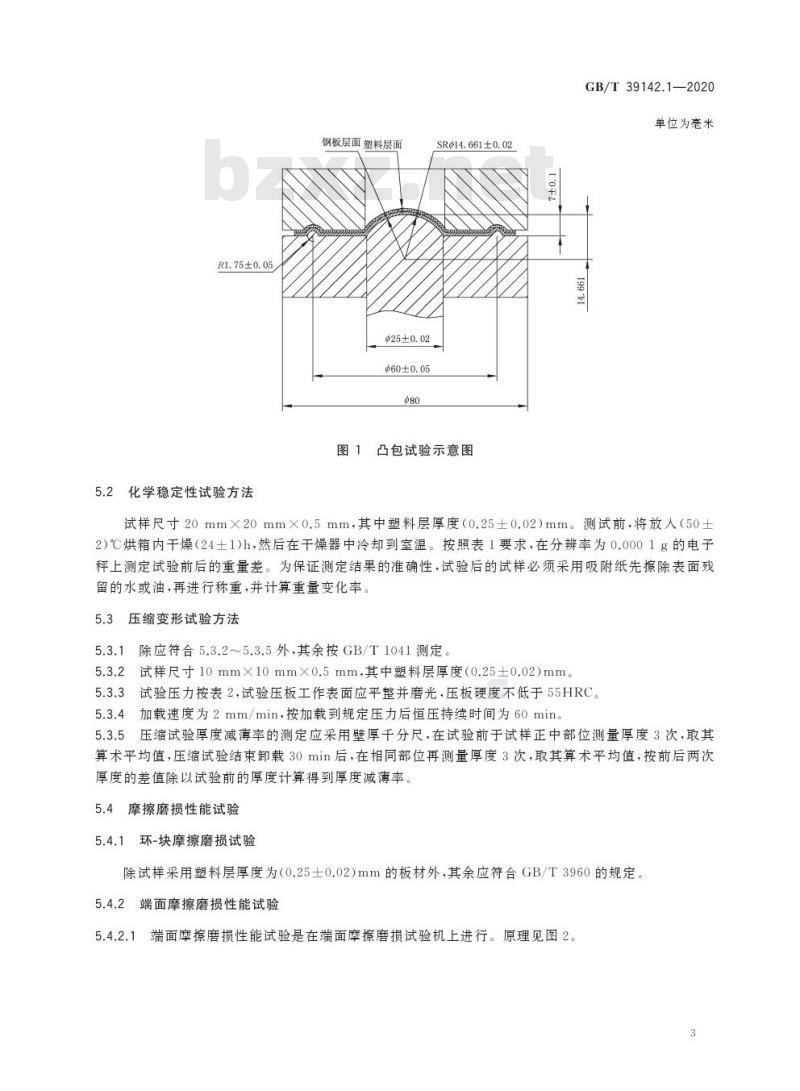

试样尺寸20mm×20mm×0.5mm,其中塑料层厚度(0.25士0.02)mm。测试前,将放入(50土2)℃烘箱内干燥(24士1)h,然后在干燥器中冷却到室温。按照表1要求,在分辨率为0.0001g的电子秤上测定试验前后的重量差。为保证测定结果的准确性,试验后的试样必须采用吸附纸先擦除表面残留的水或油,再进行称重,并计算重量变化率。5.3压缩变形试验方法

5.3.1除应符合5.3.25.3.5外,其余按GB/T1041测定。5.3.2试样尺寸10mm×10mm×0.5mm,其中塑料层厚度(0.25±0.02)mm。5.3.3试验压力按表2,试验压板工作表面应平整并磨光,压板硬度不低于55HRC。5.3.4加载速度为2mm/min,按加载到规定压力后恒压持续时间为60min。5.3.5压缩试验厚度减薄率的测定应采用壁厚千分尺,在试验前于试样正中部位测量厚度3次,取其算术平均值,压缩试验结束卸载30min后,在相同部位再测量厚度3次,取其算术平均值,按前后两次厚度的差值除以试验前的厚度计算得到厚度减薄率。5.4摩擦磨损性能试验

5.4.1环-块摩擦磨损试验

除试样采用塑料层厚度为(0.25土0.02)mm的板材外,其余应符合GB/T3960的规定5.4.2端面摩擦磨损性能试验

5.4.2.1端面摩擦磨损性能试验是在端面摩擦磨损试验机上进行。原理见图2。3

GB/T39142.1—2020

说明:

F—载荷;

线速度。

图2端面摩擦磨损性能试验原理图5.4.2.2试件要求:尺寸为37mm×37mm,塑料层厚度为(0.25士0.02)mm,试件的厚度差在0.01mm以内。

5.4.2.3对磨件要求:材料为45钢,硬度为43HRC~47HRC,对磨件几何精度要求按图3规定单位为毫米

图3对磨件几何精度要求

5.4.2.4润滑条件:试样在装配时及试验过程中不加任何润滑油或脂,用乙醇、丙酮等不与试样起作用的溶剂仔细清除试样和试验圆环上的油污,此后应不在有用手触碰试样及试验圆环的表面。5.4.2.5试验方法:采用定速定载试验,试验时间为3h,极限温度为120℃,载荷为1144N,线速度0.4m/s。当出现下列情况之一时,试验提前终止,产品判定为不合格:a)温度达到试验规定的极限值;b)摩擦因数超过表4所列限定值通过计算机打印出摩擦因数、温度随时间变化曲线,5.4.2.6摩擦磨损量测定方法:试验开始前,用壁厚千分尺在试件上测量4点以上,取算术平均值,试验终止后,在磨损部位测量4点以上,取算术平均值,磨损前后壁厚差值即为磨损量5.5

板材厚度尺寸精度检验

GB/T39142.1—2020

测量点选择距板材宽度边缘15mm处,每点反复测量3次,取其算术平均值,作为这一点的厚度值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T39142.1—2020

塑料-钢背二层粘接复合自润滑板材技术条件第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材

Specification of plastic-steel bilayer self-lubricating materials-Part1:Running-inlayerwithmodifiedPTFEtape2020-10-11发布

国家市场监督管理总局

国家标准化管理委员会

2021-05-01实施

GB/T39142.1—2020

GB/T39142《塑料-钢背二层粘接复合自润滑板材技术条件》拟分为如下部分:第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材;本部分为GB/T39142的第1部分

本部分按照GB/T1.1一2009给出的规则起草本部分由中国机械工业联合会提出。本部分由全国滑动轴承标准化技术委员会(SAC/TC236)归口。本部分起草单位:明阳科技(苏州)股份有限公司、中机生产力促进中心、浙江双飞无油轴承股份有限公司、浙江长盛滑动轴承股份有限公司、浙江中达精密部件股份有限公司。1范围

塑料-钢背二层粘接复合自润滑板材技术条件第1部分:带改性聚四氟乙烯(PTFE)减摩层的板材

GB/T39142.1—2020

GB/T39142的本部分规定了表面塑料层为改性聚四氟乙烯的塑料-钢背二层粘接复合自润滑板材的材料结构特点、技术要求和试验方法。本部分适用于塑料层为改性聚四氟乙烯与钢背粘接复合而成的自润滑板材(以下简称板材)。规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T1041塑料压缩性能的测定

)塑料滑动摩擦磨损试验方法

GB/T3960

GB/T9286

3结构特点

色漆和清漆漆膜的划格试验

板材由表面塑料层和钢背层通过粘接方式复合而成。表面塑料层采用改性聚四氟乙烯,其厚度为0.1mm~1.0mm。钢背层采用优质碳素结构钢,碳含量一般不大于0.08%,钢背表面可进行镀锌或镀锡防腐蚀处理。

4技术要求

板材层间结合力免费标准bzxz.net

板材按5.1规定方法,剥离情况符合0级标准4.2

2化学稳定性

板材按5.2的要求进行化学稳定性试验,重量变化率符合表1的规定。表1重量变化率

在蒸馏水中存放

(90±2)℃,48h

4.3压缩变形

(23±2)℃,100h

在LA-32机械油中存放

(90±2)℃,24h

板材按5.3规定的试验条件进行试验,试样的厚度减薄率符合表2的规定。(23±2)℃,48h

GB/T39142.1—2020

额定载荷100N/mm2

(23±2)℃

摩擦磨损性能

(100±2)℃

压缩试验厚度减薄率

额定载荷300N/mm

(23±2)℃

板材按5.4规定的润滑和试验条件下的摩擦磨损性能见表3。表3摩擦磨损性能

试验形式

环-块试验

端面试验

润滑条件

无润滑

无润滑

擦因数

磨痕宽度/mm

注:由于两种试验方法不一样,所以板材摩擦磨损性能可从表中任选一种外观质量

(100±2)℃

磨损量/mm

表面塑料层色泽均匀,无毛刺、无剥落、无夹杂等缺陷;钢背层表面无锈斑等缺陷,不准许有影响使用的划伤

厚度尺寸和公差

厚度尺寸和公差见表4。

4公称尺寸和公差

公称尺寸

5试验方法

5.1板材层间结合力试验方法

除应符合5.1.25.1.3外,其余按GB/T9286测定5.1.1

单位为毫米

2试样划格标准:在100mm×100mm×0.5mm,其中塑料层厚度(0.25土0.02)mm的板上,划出5.1.2

2mm×2mm的100个小方格,划痕应深达钢板层,位置在试样中间(压出凸包)处5.1.3划格后的试验样品,在专用试验工装上压出高7mm的凸包,压入方向为钢板侧(如图1)。2

R1.75±0.05

5.2化学稳定性试验方法

钢板层面塑料层面

$25±0.02

#60±0.05

SR14.661±0.02

图1凸包试验示意图

GB/T39142.1—2020

单位为毫米

试样尺寸20mm×20mm×0.5mm,其中塑料层厚度(0.25士0.02)mm。测试前,将放入(50土2)℃烘箱内干燥(24士1)h,然后在干燥器中冷却到室温。按照表1要求,在分辨率为0.0001g的电子秤上测定试验前后的重量差。为保证测定结果的准确性,试验后的试样必须采用吸附纸先擦除表面残留的水或油,再进行称重,并计算重量变化率。5.3压缩变形试验方法

5.3.1除应符合5.3.25.3.5外,其余按GB/T1041测定。5.3.2试样尺寸10mm×10mm×0.5mm,其中塑料层厚度(0.25±0.02)mm。5.3.3试验压力按表2,试验压板工作表面应平整并磨光,压板硬度不低于55HRC。5.3.4加载速度为2mm/min,按加载到规定压力后恒压持续时间为60min。5.3.5压缩试验厚度减薄率的测定应采用壁厚千分尺,在试验前于试样正中部位测量厚度3次,取其算术平均值,压缩试验结束卸载30min后,在相同部位再测量厚度3次,取其算术平均值,按前后两次厚度的差值除以试验前的厚度计算得到厚度减薄率。5.4摩擦磨损性能试验

5.4.1环-块摩擦磨损试验

除试样采用塑料层厚度为(0.25土0.02)mm的板材外,其余应符合GB/T3960的规定5.4.2端面摩擦磨损性能试验

5.4.2.1端面摩擦磨损性能试验是在端面摩擦磨损试验机上进行。原理见图2。3

GB/T39142.1—2020

说明:

F—载荷;

线速度。

图2端面摩擦磨损性能试验原理图5.4.2.2试件要求:尺寸为37mm×37mm,塑料层厚度为(0.25士0.02)mm,试件的厚度差在0.01mm以内。

5.4.2.3对磨件要求:材料为45钢,硬度为43HRC~47HRC,对磨件几何精度要求按图3规定单位为毫米

图3对磨件几何精度要求

5.4.2.4润滑条件:试样在装配时及试验过程中不加任何润滑油或脂,用乙醇、丙酮等不与试样起作用的溶剂仔细清除试样和试验圆环上的油污,此后应不在有用手触碰试样及试验圆环的表面。5.4.2.5试验方法:采用定速定载试验,试验时间为3h,极限温度为120℃,载荷为1144N,线速度0.4m/s。当出现下列情况之一时,试验提前终止,产品判定为不合格:a)温度达到试验规定的极限值;b)摩擦因数超过表4所列限定值通过计算机打印出摩擦因数、温度随时间变化曲线,5.4.2.6摩擦磨损量测定方法:试验开始前,用壁厚千分尺在试件上测量4点以上,取算术平均值,试验终止后,在磨损部位测量4点以上,取算术平均值,磨损前后壁厚差值即为磨损量5.5

板材厚度尺寸精度检验

GB/T39142.1—2020

测量点选择距板材宽度边缘15mm处,每点反复测量3次,取其算术平均值,作为这一点的厚度值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。