GB/T 26036-2020

基本信息

标准号: GB/T 26036-2020

中文名称:汽车轮毂用铝合金模锻件

标准类别:国家标准(GB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2118543

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GB/T 26036-2020.Aluminum alloy die forgings for automobile wheels.

1 范围

GB/T 26036规定了汽车轮毂用铝合金模锻件的要求、试验方法、检验规则及标志、包装、运输和贮存及质量证明书与订货单(或合同)内容。

GB/T 26036适用于铝合金汽车轮毂(以下简称轮毂)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 629化学试剂氢氧化钠

GB 1787-2018航空活塞式发动机燃料

GB/T 2933充气轮胎用车轮和轮辋的术语、规格代号和标志

GB/T 3190 变形铝及铝合金化学成分

GB/T 3199铝及铝合金加工产品 包装 、标志、运输贮存

GB/T 3246.1变形铝及 铝合金制品组织检验方法第1部分:显微组织检验方法

GB/T 3246.2变形铝及铝合 金制品组织检验方法第 2部分:低倍组织检验方法

GB/T 3487乘用车轮辋规格系列

GB/T 5209色漆和清漆耐水性的测定 浸水法

GB/T 5334乘用车车轮性能要求和试验方法

GB/T 5909商用车辆车轮性能要求和试验方法.

GB/T 6519变形铝、镁合金产品超声波检验方法

GB/T 6682分析实验室用水规格和试验方法

GB/T 7999铝及铝合金光电直读发射光谱分析方法

GB/T 8005.1铝及铝合金术语 第1 部分:产品及加工处理工艺

GB/T 8013.3铝 及铝合金阳极氧化膜与有机聚合物膜第3 部分:有机聚合物涂膜

GB/T 9286色漆和清漆漆膜的划格试验

GB/T 9761色漆 和清漆色漆的目视比色

GB/T 9769轮辋轮廓检测

1 范围

GB/T 26036规定了汽车轮毂用铝合金模锻件的要求、试验方法、检验规则及标志、包装、运输和贮存及质量证明书与订货单(或合同)内容。

GB/T 26036适用于铝合金汽车轮毂(以下简称轮毂)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 629化学试剂氢氧化钠

GB 1787-2018航空活塞式发动机燃料

GB/T 2933充气轮胎用车轮和轮辋的术语、规格代号和标志

GB/T 3190 变形铝及铝合金化学成分

GB/T 3199铝及铝合金加工产品 包装 、标志、运输贮存

GB/T 3246.1变形铝及 铝合金制品组织检验方法第1部分:显微组织检验方法

GB/T 3246.2变形铝及铝合 金制品组织检验方法第 2部分:低倍组织检验方法

GB/T 3487乘用车轮辋规格系列

GB/T 5209色漆和清漆耐水性的测定 浸水法

GB/T 5334乘用车车轮性能要求和试验方法

GB/T 5909商用车辆车轮性能要求和试验方法.

GB/T 6519变形铝、镁合金产品超声波检验方法

GB/T 6682分析实验室用水规格和试验方法

GB/T 7999铝及铝合金光电直读发射光谱分析方法

GB/T 8005.1铝及铝合金术语 第1 部分:产品及加工处理工艺

GB/T 8013.3铝 及铝合金阳极氧化膜与有机聚合物膜第3 部分:有机聚合物涂膜

GB/T 9286色漆和清漆漆膜的划格试验

GB/T 9761色漆 和清漆色漆的目视比色

GB/T 9769轮辋轮廓检测

标准图片预览

标准内容

ICS77.150.10

中华人民共和国国家标准

GB/T26036—2020

代替GB/T26036—2010

汽车轮毂用铝合金模锻件

Aluminum alloy die forgings for automobile wheels2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T26036—2020

本标准代替GB/T26036—2010《汽车轮毂用铝合金模锻件》。与GB/T26036—2010相比,除编辑性修改外主要技术变化如下:

增加了术语和定义(见第3章);修改了产品分类(见4.1.1,2010年版的3.1);-增加了轮毂结构示意图(见4.1.2);增加了标记及示例(见4.1.3);增加了禁用物质要求(见4.3);修改了尺寸要求(见4.4,2010年版的3.3);一修改了力学性能要求(见4.5,2010年版的3.4和3.5);修改了低倍组织要求(见4.6,2010年版的3.8);增加了无损检测中表面渗透要求(见4.8.1);增加了静不平衡量要求(见4.9);一增加了乘用车轮毂漆膜性能要求(见4.10);修改了疲劳性能要求(见4.11,2010年版的3.7);增加了冲击性能要求(见4.12);修改了外观质量要求(见4.13,2010年版的3.10);一修改了检验项目和工艺保证项目(见6.3,2010年版的5.4);修改了取样规定(见6.4,2010年版的5.5);修改了产品标志(见7.1.1,2010年版的6.1);—增加了包装标志(见7.1.2);修改了订货单(或合同)内容(见第8章,2010年版的第7章);增加了漆膜耐碎石冲击性能试验方法(见附录A)。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准起草单位:天津那诺机械制造有限公司、浙江万丰奥威汽轮股份有限公司、山东创新金属科技有限公司、广东省工业分析检测中心、国标(北京)检验认证有限公司、秦皇岛立中车轮有限公司、中国汽车技术研究中心有限公司、东北轻合金有限责任公司、天津立中合金集团有限公司、佛山市三水凤铝铝业有限公司。

本标准主要起草人:胡中潮、刘增杰、游玉萍、陈小英、毛秋仙、樊志罡、赵晓光、马建华、王纪纲、梁会会、杜天强、张新峰、胡天龙、李志琴、胡小萍、周杰。本标准所替代标准的历次版本发布情况为:GB/T26036—2010。

1范围

汽车轮毂用铝合金模锻件

GB/T26036—2020

本标准规定了汽车轮毂用铝合金模锻件的要求、试验方法、检验规则及标志、包装、运输和贮存及质量证明书与订货单(或合同)内容。本标准适用于铝合金汽车轮毂(以下简称轮毂)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T629化学试剂氢氧化钠

GB1787—2018航空活塞式发动机燃料GB/T2933

充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T3190

GB/T3199

GB/T3246.1

GB/T3246.2

GB/T3487

GB/T5209

GB/T5334

GB/T5909

GB/T6519

GB/T6682

GB/T7999

变形铝及铝合金化学成分

铝及铝合金加工产品包装、标志、运输、贮存SAC

变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法

乘用车轮辋规格系列

色漆和清漆耐水性的测定

浸水法

乘用车车轮性能要求和试验方法商用车辆车轮性能要求和试验方法变形铝、镁合金产品超声波检验方法分析实验室用水规格和试验方法铝及铝合金光电直读发射光谱分析方法GB/T8005.1

GB/T8013.3

GB/T9286

GB/T9761

GB/T9769

GB/T10125

铝及铝合金术语第1部分:产品及加工处理工艺铝及铝合金阳极氧化膜与有机聚合物膜第3部分:有机聚合物涂膜色漆和清漆漆膜的划格试验

色漆和清漆色漆的目视比色

轮辋轮廓检测

人造气氛腐蚀试验盐雾试验

GB/T13893.2

GB/T15704

色漆和清漆耐湿性的测定第2部分:冷凝(在带有加热水槽的试验箱内曝露)道路车辆轻合金车轮冲击试验方法GB/T16865

变形铝、镁及其合金加工制品拉伸试验用试样及方法GB/T17432

变形铝及铝合金化学成分分析取样方法GB/T18851.1无损检测渗透检测第1部分:总则GB/T20975(所有部分)铝及铝合金化学分析方法GB/T30512

汽车禁用物质要求

GB/T26036—2020

GB/T31961

载货汽车和客车轮辋规格系列

QC/T240

辐板式车轮在轮毂上安装尺寸的检验方法QC/T242

QC/T243

QC/T717

YS/T1189

3术语和定义

汽车车轮静不平衡量要求及检测方法汽车车轮安装面平面度要求及检测方法汽车车轮跳动要求和检测方法

铝及铝合金无铬化学预处理膜

GB/T2933、GB/T8005.1界定的术语和定义适用于本文件4要求

4.1产品分类

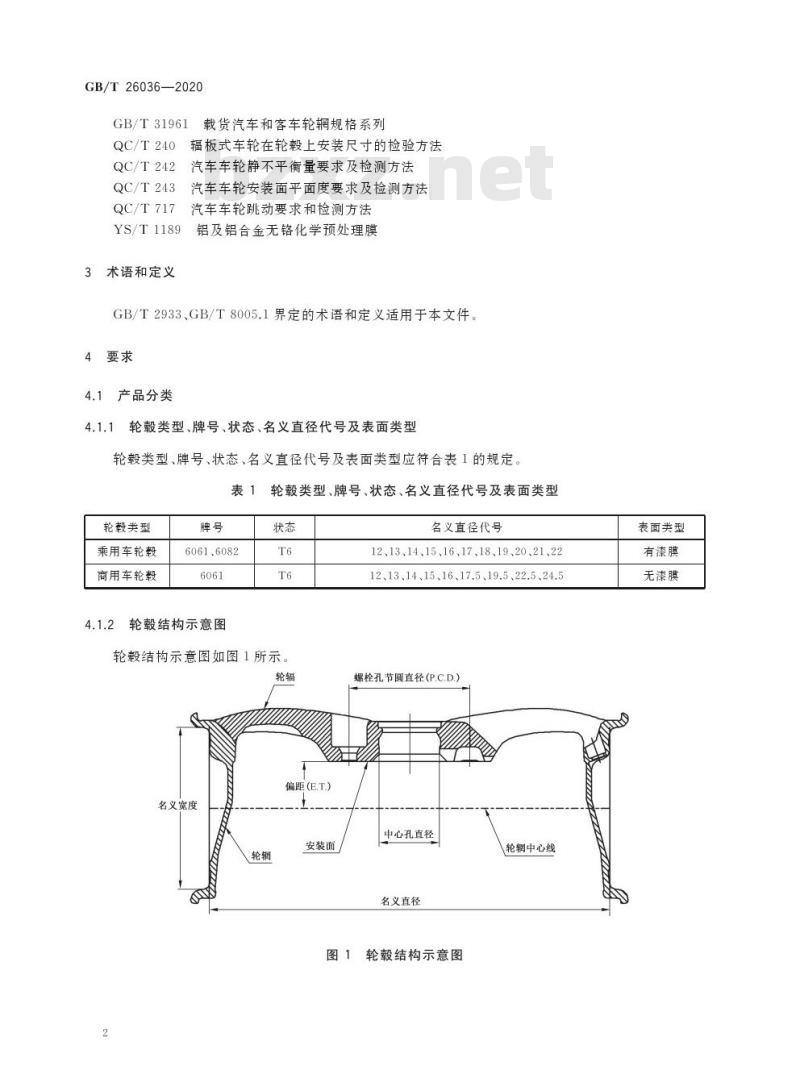

轮毂类型、牌号、状态、名义直径代号及表面类型4.1.1

轮毂类型、牌号、状态、名义直径代号及表面类型应符合表1的规定。表1轮毂类型、牌号、状态、名义直径代号及表面类型轮毂类型

乘用车轮毂

商用车轮毂

6061、6082

轮毂结构示意图

轮毂结构示意图如图1所示。

偏距(E.T.)

名义宽度

安装面

名义直径代号

12、13、14、15、16、17、18、19、20、21、2212、13、14、15、16、17.5、19.5、22.5、24.5螺栓孔节圆直径(PC.D)

中心孔直径

名义直径

轮毂结构示意图

轮辋中心线

表面类型

有漆膜

无漆膜

4.1.3标记及示例

产品标记按轮毂类型、标准编号、牌号、状态、名义直径代号的顺序表示。示例:

6061牌号、T6状态、名义直径代号为17的乘用车轮毂,标记为:乘用车轮毂GB/T26036-6061T6-174.2化学成分

轮毂材料的化学成分应符合GB/T3190的规定。4.3禁用物质

轮毂材料禁用物质要求应符合GB/T30512的规定。4.4尺寸

GB/T26036—2020

4.4.1乘用车轮毂轮辋形状及尺寸规格应符合GB/T3487的规定,商用车轮毂轮辋形状及尺寸规格应符合GB/T31961的规定。

4.4.2轮毂的偏距、节圆直径、中心孔直径、名义宽度和直径等其他尺寸规格应符合供需双方签订的图样规定。

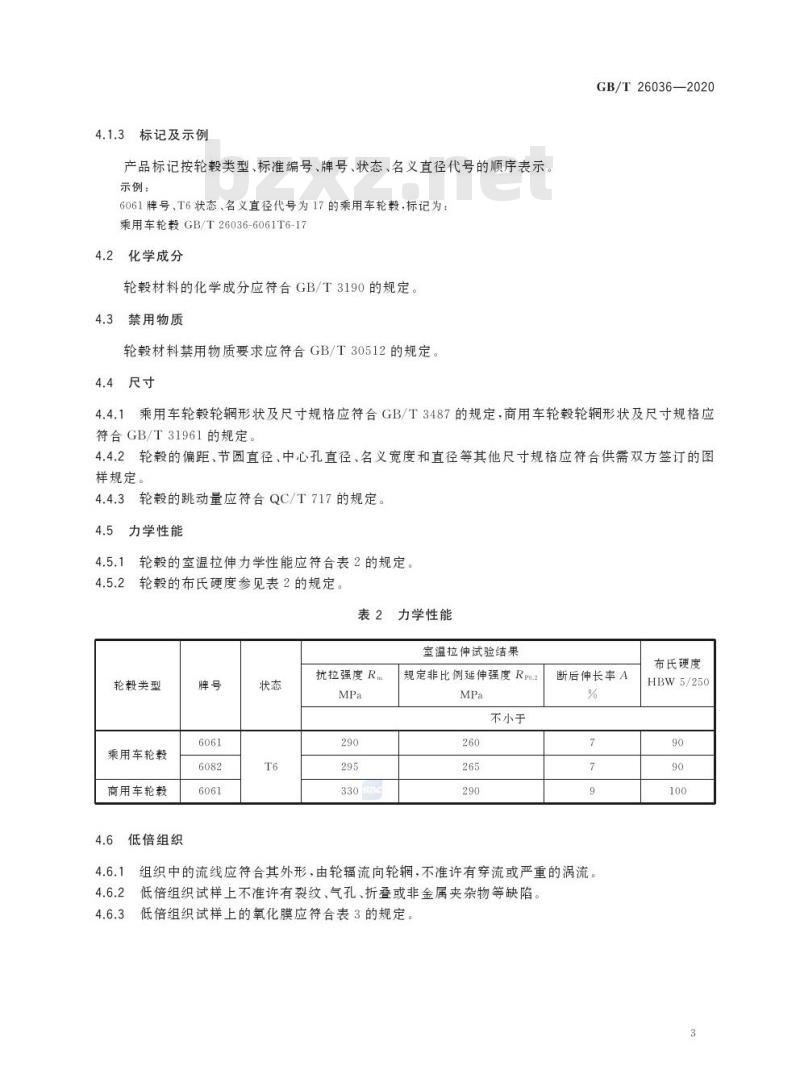

4.4.3轮毂的跳动量应符合QC/T717的规定。4.5力学性能

4.5.1轮毂的室温拉伸力学性能应符合表2的规定。4.5.2轮毂的布氏硬度参见表2的规定。表2力学性能

室温拉伸试验结果

轮毂类型

乘用车轮毂

商用车轮毂

低倍组织

抗拉强度R.

规定非比例延伸强度Rpo.2

不小于

断后伸长率A

4.6.1组织中的流线应符合其外形,由轮辐流向轮辋,不准许有穿流或严重的涡流。低倍组织试样上不准许有裂纹、气孔、折叠或非金属夹杂物等缺陷。4.6.2

低倍组织试样上的氧化膜应符合表3的规定。4.6.3

布氏硬度bzxz.net

HBW5/250

GB/T26036—2020

受检面积

显微组织

氧化膜

对单点长度在下列范围的氧化膜的要求<2mm

显微组织不准许有过烧

无损检测

表面渗透

2mm~3mm

轮毂应无裂纹、折叠或起皮等缺陷4.8.2超声波探伤

不准许存在

受检面积

总面积

氧化膜

单点面积

需方对超声波探伤性能有要求时,由供需双方协商确定,并在订货单(或合同)中注明检验级别。4.9

静不平衡量

轮毂的静不平衡量应符合表4的规定。表4静不平衡量

静不平衡量

名义直径代号

乘用车轮毂

商用车轮毂

名义直径代号

乘用车轮毂漆膜性能

乘用车轮毂漆膜性能应符合表5的规定表4(续)

乘用车轮毂

表5漆膜性能

预处理膜

铅笔硬度

耐碎石冲击性

干附着性

耐温水性

耐湿热性

耐冷热循环性

中性盐雾(NSS)试验

耐盐雾腐蚀性

铜加速乙酸盐雾(CASS)试验

耐硫酸性

耐碱性

耐汽油性

层间附着力、耐冷凝水性、耐丝状蚀性耐循环腐蚀性、加速耐候性

疲劳性能

静不平衡量

漆膜性能

符合YS/T1189的规定

GB/T26036—2020

商用车轮毂

由供需双方协商确定,并在订货单(或合同)中注明光泽值由供需双方协商确定,并在订货单(或合同)中注明漆膜颜色应与供需双方商定的样板基本一致不低于H

凹坑数量等级不低于4级,凹坑尺寸等级不低于B级0级

漆膜无起泡、脱落、起皱、变色、锈蚀等现象,其干附着性应不低于1级

漆膜无起泡、锈蚀、开裂等现象,其干附着性应不低于1级漆膜无裂纹、起泡等现象,其干附着性应不低于1级划线两侧膜下单边腐蚀应宽度不大于2.0mm,不划线区域应无起泡、锈蚀等现象

划线两侧膜下单边腐蚀应宽度不大于3.0mm,不划线区域应无起泡、锈蚀等现象

漆膜应无变色、起泡、开裂、脱落、发黏等现象,允许变软,但放置24h后应能恢复

漆膜应无变色、失光、起泡、起皱、开裂、脱落、软化等现象需方有要求时,由供需双方协商确定,并在订货单(或合同)中注明

乘用车轮毂的动态弯曲疲劳性能、动态径向疲劳性能要求应符合GB/T5334的规定商用车轮毂的动态弯曲疲劳性能、动态径向疲劳性能要求应符合GB/T5909的规定冲击性能

乘用车轮毂可见裂纹不应穿透轮毂中心部分的截面、轮毂中心部分不应与轮辋分离和1min内轮5

GB/T26036—2020

胎气压不应全部泄露。允许乘用车轮毂变形或被冲锤直接冲击的轮辋断面出现断裂。4.13

外观质量

轮表面应光滑平整,不应有明显的毛刺、锐边、充型不足等缺陷,4.13.1

漆膜应无明显的起泡、流挂、桔皮、露底、划痕等缺陷。3轮的安装面、中心孔、螺母座表面不应有滴落的油漆。4.13.3

轮的标志应完整、清晰。

5试验方法

化学成分

按GB/T20975或GB/T7999规定的方法进行,仲裁分析方法按GB/T20975规定的方法进行5.2

禁用物质

按GB/T30512规定的方法进行

3尺寸

5.3.1轮辋轮廓检验应按GB/T9769规定的方法进行。5.3.2安装面平面度检验应按QC/T243规定的方法进行5.3.3螺栓孔位置度检验应按QC/T240规定的方法进行5.3.4跳动量检验应按QC/T717规定的方法进行。5.4

力学性能

5.4.1室温拉伸力学性能

按GB/T16865规定的方法进行

5.4.2布氏硬度

按GB/T231.1规定的方法进行

低倍组织

按GB/T3246.2规定的方法进行。显微组织

按GB/T3246.1规定的方法进行

无损检测

5.7.1表面渗透

按GB/T18851.1规定的方法进行,渗透剂应采用荧光渗透剂,需方要求采用着色渗透剂时,应在SnG订货单(或合同)中注明。

5.7.2超声波探伤

按GB/T6519规定的方法进行。

3静不平衡量

按QC/T242规定的方法进行。

5.9乘用车轮毂漆膜性能

5.9.1预处理膜

按YS/T1189规定的方法进行。

5.9.2膜厚

按GB/T8013.3规定的方法进行。5.9.3光泽

GB/T26036—2020

按GB/T8013.3规定的方法进行或由供需双方协商确定,并在订货单(或合同)中注明,5.9.4色差

按GB/T9761规定的方法进行。

5.9.5铅笔硬度

按GB/T8013.3规定的方法进行

5.9.6耐碎石冲击性

按附录A规定的方法进行。

5.9.7干附着性

按GB/T9286规定的方法进行。

5.9.8耐温水性

耐温水性按GB/T5209规定的方法进行。试验后试样在室温下放置24h,按GB/T9286规定的方法进行干附着性试验。

5.9.9耐湿热性

耐湿热性试验应按GB/T8013.3中恒温恒湿试验规定的方法进行。试验后试样在室温下放置24h,按GB/T9286规定的方法进行干附着性试验。耐冷热循环性

漆膜耐冷热循环性试验应按以下步骤进行:a)将试样放入温度为90℃土2℃、相对湿度为20%土3%的恒温恒湿箱中保持24h;b)取出试样,在室温下放置0.5h后,放入温度为一40℃土2℃的低温箱中保持24h;c)取出试样,在室温下放置0.5h后,放入温度为70℃土2℃、相对湿度为95%土3%的恒温恒湿箱中保持3h;

d)取出试样,在室温下放置0.5h后,放入温度为70℃土2℃、相对湿度为95%土3%的恒温恒湿箱中保持3h;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T26036—2020

代替GB/T26036—2010

汽车轮毂用铝合金模锻件

Aluminum alloy die forgings for automobile wheels2020-06-02发布

国家市场监督管理总局

国家标准化管理委员会

2021-04-01实施

本标准按照GB/T1.1一2009给出的规则起草GB/T26036—2020

本标准代替GB/T26036—2010《汽车轮毂用铝合金模锻件》。与GB/T26036—2010相比,除编辑性修改外主要技术变化如下:

增加了术语和定义(见第3章);修改了产品分类(见4.1.1,2010年版的3.1);-增加了轮毂结构示意图(见4.1.2);增加了标记及示例(见4.1.3);增加了禁用物质要求(见4.3);修改了尺寸要求(见4.4,2010年版的3.3);一修改了力学性能要求(见4.5,2010年版的3.4和3.5);修改了低倍组织要求(见4.6,2010年版的3.8);增加了无损检测中表面渗透要求(见4.8.1);增加了静不平衡量要求(见4.9);一增加了乘用车轮毂漆膜性能要求(见4.10);修改了疲劳性能要求(见4.11,2010年版的3.7);增加了冲击性能要求(见4.12);修改了外观质量要求(见4.13,2010年版的3.10);一修改了检验项目和工艺保证项目(见6.3,2010年版的5.4);修改了取样规定(见6.4,2010年版的5.5);修改了产品标志(见7.1.1,2010年版的6.1);—增加了包装标志(见7.1.2);修改了订货单(或合同)内容(见第8章,2010年版的第7章);增加了漆膜耐碎石冲击性能试验方法(见附录A)。本标准由中国有色金属工业协会提出。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准起草单位:天津那诺机械制造有限公司、浙江万丰奥威汽轮股份有限公司、山东创新金属科技有限公司、广东省工业分析检测中心、国标(北京)检验认证有限公司、秦皇岛立中车轮有限公司、中国汽车技术研究中心有限公司、东北轻合金有限责任公司、天津立中合金集团有限公司、佛山市三水凤铝铝业有限公司。

本标准主要起草人:胡中潮、刘增杰、游玉萍、陈小英、毛秋仙、樊志罡、赵晓光、马建华、王纪纲、梁会会、杜天强、张新峰、胡天龙、李志琴、胡小萍、周杰。本标准所替代标准的历次版本发布情况为:GB/T26036—2010。

1范围

汽车轮毂用铝合金模锻件

GB/T26036—2020

本标准规定了汽车轮毂用铝合金模锻件的要求、试验方法、检验规则及标志、包装、运输和贮存及质量证明书与订货单(或合同)内容。本标准适用于铝合金汽车轮毂(以下简称轮毂)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件GB/T231.1金属材料布氏硬度试验第1部分:试验方法GB/T629化学试剂氢氧化钠

GB1787—2018航空活塞式发动机燃料GB/T2933

充气轮胎用车轮和轮辋的术语、规格代号和标志GB/T3190

GB/T3199

GB/T3246.1

GB/T3246.2

GB/T3487

GB/T5209

GB/T5334

GB/T5909

GB/T6519

GB/T6682

GB/T7999

变形铝及铝合金化学成分

铝及铝合金加工产品包装、标志、运输、贮存SAC

变形铝及铝合金制品组织检验方法第1部分:显微组织检验方法变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法

乘用车轮辋规格系列

色漆和清漆耐水性的测定

浸水法

乘用车车轮性能要求和试验方法商用车辆车轮性能要求和试验方法变形铝、镁合金产品超声波检验方法分析实验室用水规格和试验方法铝及铝合金光电直读发射光谱分析方法GB/T8005.1

GB/T8013.3

GB/T9286

GB/T9761

GB/T9769

GB/T10125

铝及铝合金术语第1部分:产品及加工处理工艺铝及铝合金阳极氧化膜与有机聚合物膜第3部分:有机聚合物涂膜色漆和清漆漆膜的划格试验

色漆和清漆色漆的目视比色

轮辋轮廓检测

人造气氛腐蚀试验盐雾试验

GB/T13893.2

GB/T15704

色漆和清漆耐湿性的测定第2部分:冷凝(在带有加热水槽的试验箱内曝露)道路车辆轻合金车轮冲击试验方法GB/T16865

变形铝、镁及其合金加工制品拉伸试验用试样及方法GB/T17432

变形铝及铝合金化学成分分析取样方法GB/T18851.1无损检测渗透检测第1部分:总则GB/T20975(所有部分)铝及铝合金化学分析方法GB/T30512

汽车禁用物质要求

GB/T26036—2020

GB/T31961

载货汽车和客车轮辋规格系列

QC/T240

辐板式车轮在轮毂上安装尺寸的检验方法QC/T242

QC/T243

QC/T717

YS/T1189

3术语和定义

汽车车轮静不平衡量要求及检测方法汽车车轮安装面平面度要求及检测方法汽车车轮跳动要求和检测方法

铝及铝合金无铬化学预处理膜

GB/T2933、GB/T8005.1界定的术语和定义适用于本文件4要求

4.1产品分类

轮毂类型、牌号、状态、名义直径代号及表面类型4.1.1

轮毂类型、牌号、状态、名义直径代号及表面类型应符合表1的规定。表1轮毂类型、牌号、状态、名义直径代号及表面类型轮毂类型

乘用车轮毂

商用车轮毂

6061、6082

轮毂结构示意图

轮毂结构示意图如图1所示。

偏距(E.T.)

名义宽度

安装面

名义直径代号

12、13、14、15、16、17、18、19、20、21、2212、13、14、15、16、17.5、19.5、22.5、24.5螺栓孔节圆直径(PC.D)

中心孔直径

名义直径

轮毂结构示意图

轮辋中心线

表面类型

有漆膜

无漆膜

4.1.3标记及示例

产品标记按轮毂类型、标准编号、牌号、状态、名义直径代号的顺序表示。示例:

6061牌号、T6状态、名义直径代号为17的乘用车轮毂,标记为:乘用车轮毂GB/T26036-6061T6-174.2化学成分

轮毂材料的化学成分应符合GB/T3190的规定。4.3禁用物质

轮毂材料禁用物质要求应符合GB/T30512的规定。4.4尺寸

GB/T26036—2020

4.4.1乘用车轮毂轮辋形状及尺寸规格应符合GB/T3487的规定,商用车轮毂轮辋形状及尺寸规格应符合GB/T31961的规定。

4.4.2轮毂的偏距、节圆直径、中心孔直径、名义宽度和直径等其他尺寸规格应符合供需双方签订的图样规定。

4.4.3轮毂的跳动量应符合QC/T717的规定。4.5力学性能

4.5.1轮毂的室温拉伸力学性能应符合表2的规定。4.5.2轮毂的布氏硬度参见表2的规定。表2力学性能

室温拉伸试验结果

轮毂类型

乘用车轮毂

商用车轮毂

低倍组织

抗拉强度R.

规定非比例延伸强度Rpo.2

不小于

断后伸长率A

4.6.1组织中的流线应符合其外形,由轮辐流向轮辋,不准许有穿流或严重的涡流。低倍组织试样上不准许有裂纹、气孔、折叠或非金属夹杂物等缺陷。4.6.2

低倍组织试样上的氧化膜应符合表3的规定。4.6.3

布氏硬度bzxz.net

HBW5/250

GB/T26036—2020

受检面积

显微组织

氧化膜

对单点长度在下列范围的氧化膜的要求<2mm

显微组织不准许有过烧

无损检测

表面渗透

2mm~3mm

轮毂应无裂纹、折叠或起皮等缺陷4.8.2超声波探伤

不准许存在

受检面积

总面积

氧化膜

单点面积

需方对超声波探伤性能有要求时,由供需双方协商确定,并在订货单(或合同)中注明检验级别。4.9

静不平衡量

轮毂的静不平衡量应符合表4的规定。表4静不平衡量

静不平衡量

名义直径代号

乘用车轮毂

商用车轮毂

名义直径代号

乘用车轮毂漆膜性能

乘用车轮毂漆膜性能应符合表5的规定表4(续)

乘用车轮毂

表5漆膜性能

预处理膜

铅笔硬度

耐碎石冲击性

干附着性

耐温水性

耐湿热性

耐冷热循环性

中性盐雾(NSS)试验

耐盐雾腐蚀性

铜加速乙酸盐雾(CASS)试验

耐硫酸性

耐碱性

耐汽油性

层间附着力、耐冷凝水性、耐丝状蚀性耐循环腐蚀性、加速耐候性

疲劳性能

静不平衡量

漆膜性能

符合YS/T1189的规定

GB/T26036—2020

商用车轮毂

由供需双方协商确定,并在订货单(或合同)中注明光泽值由供需双方协商确定,并在订货单(或合同)中注明漆膜颜色应与供需双方商定的样板基本一致不低于H

凹坑数量等级不低于4级,凹坑尺寸等级不低于B级0级

漆膜无起泡、脱落、起皱、变色、锈蚀等现象,其干附着性应不低于1级

漆膜无起泡、锈蚀、开裂等现象,其干附着性应不低于1级漆膜无裂纹、起泡等现象,其干附着性应不低于1级划线两侧膜下单边腐蚀应宽度不大于2.0mm,不划线区域应无起泡、锈蚀等现象

划线两侧膜下单边腐蚀应宽度不大于3.0mm,不划线区域应无起泡、锈蚀等现象

漆膜应无变色、起泡、开裂、脱落、发黏等现象,允许变软,但放置24h后应能恢复

漆膜应无变色、失光、起泡、起皱、开裂、脱落、软化等现象需方有要求时,由供需双方协商确定,并在订货单(或合同)中注明

乘用车轮毂的动态弯曲疲劳性能、动态径向疲劳性能要求应符合GB/T5334的规定商用车轮毂的动态弯曲疲劳性能、动态径向疲劳性能要求应符合GB/T5909的规定冲击性能

乘用车轮毂可见裂纹不应穿透轮毂中心部分的截面、轮毂中心部分不应与轮辋分离和1min内轮5

GB/T26036—2020

胎气压不应全部泄露。允许乘用车轮毂变形或被冲锤直接冲击的轮辋断面出现断裂。4.13

外观质量

轮表面应光滑平整,不应有明显的毛刺、锐边、充型不足等缺陷,4.13.1

漆膜应无明显的起泡、流挂、桔皮、露底、划痕等缺陷。3轮的安装面、中心孔、螺母座表面不应有滴落的油漆。4.13.3

轮的标志应完整、清晰。

5试验方法

化学成分

按GB/T20975或GB/T7999规定的方法进行,仲裁分析方法按GB/T20975规定的方法进行5.2

禁用物质

按GB/T30512规定的方法进行

3尺寸

5.3.1轮辋轮廓检验应按GB/T9769规定的方法进行。5.3.2安装面平面度检验应按QC/T243规定的方法进行5.3.3螺栓孔位置度检验应按QC/T240规定的方法进行5.3.4跳动量检验应按QC/T717规定的方法进行。5.4

力学性能

5.4.1室温拉伸力学性能

按GB/T16865规定的方法进行

5.4.2布氏硬度

按GB/T231.1规定的方法进行

低倍组织

按GB/T3246.2规定的方法进行。显微组织

按GB/T3246.1规定的方法进行

无损检测

5.7.1表面渗透

按GB/T18851.1规定的方法进行,渗透剂应采用荧光渗透剂,需方要求采用着色渗透剂时,应在SnG订货单(或合同)中注明。

5.7.2超声波探伤

按GB/T6519规定的方法进行。

3静不平衡量

按QC/T242规定的方法进行。

5.9乘用车轮毂漆膜性能

5.9.1预处理膜

按YS/T1189规定的方法进行。

5.9.2膜厚

按GB/T8013.3规定的方法进行。5.9.3光泽

GB/T26036—2020

按GB/T8013.3规定的方法进行或由供需双方协商确定,并在订货单(或合同)中注明,5.9.4色差

按GB/T9761规定的方法进行。

5.9.5铅笔硬度

按GB/T8013.3规定的方法进行

5.9.6耐碎石冲击性

按附录A规定的方法进行。

5.9.7干附着性

按GB/T9286规定的方法进行。

5.9.8耐温水性

耐温水性按GB/T5209规定的方法进行。试验后试样在室温下放置24h,按GB/T9286规定的方法进行干附着性试验。

5.9.9耐湿热性

耐湿热性试验应按GB/T8013.3中恒温恒湿试验规定的方法进行。试验后试样在室温下放置24h,按GB/T9286规定的方法进行干附着性试验。耐冷热循环性

漆膜耐冷热循环性试验应按以下步骤进行:a)将试样放入温度为90℃土2℃、相对湿度为20%土3%的恒温恒湿箱中保持24h;b)取出试样,在室温下放置0.5h后,放入温度为一40℃土2℃的低温箱中保持24h;c)取出试样,在室温下放置0.5h后,放入温度为70℃土2℃、相对湿度为95%土3%的恒温恒湿箱中保持3h;

d)取出试样,在室温下放置0.5h后,放入温度为70℃土2℃、相对湿度为95%土3%的恒温恒湿箱中保持3h;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。