GB/Z 19414-2003

基本信息

标准号: GB/Z 19414-2003

中文名称:工业用闭式齿轮传动装置

标准类别:国家标准(GB)

英文名称: Industrial enclosed gear transmission

标准状态:现行

发布日期:2003-11-25

实施日期:2004-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2286562

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

采标情况:ISO/TR 13593:1999,IDT

出版信息

出版社:中国标准出版社

书号:155066.1-20671

页数:16开, 页数:72, 字数:136千字

标准价格:29.0 元

出版日期:2004-06-01

相关单位信息

首发日期:2003-11-25

复审日期:2004-10-14

起草单位:郑州机械研究所

归口单位:全国齿轮标准化技术委员会

提出单位:中国机械工业联合会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本指导性技术文件适用于工业用闭式减速装置与增速装置,包括单级或多级传动装置的直齿轮、斜齿轮、人字齿或双斜齿齿轮及它们的组合。本指导性技术文件提供一种比较与选择齿轮传动装置设计的方法。并不意味着保证被组装后的齿轮传动系统的性能。目的是供为有经验的齿轮设计人员在了解类似设计的性能及了解润滑、变形、制造公差、冶金学、残余应力及系统力学等这些项目影响的基础上能够选择合理的系数值。并非供一般工程人员使用。 GB/Z 19414-2003 工业用闭式齿轮传动装置 GB/Z19414-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 21. 200

中华人民共和国国家标准

GB/Z 19414—2003/ISO/TR 13593:1999工业用闭式齿轮传动装置

Enclosed gear drives for industrial applications(ISO/TR13593:1999,IDT)

2003-11-25发布

中华人民共和国

国家质量监督检验检疫总局

2004-06-01实施

本指导性技术文件为首次制定,前言

GB/Z 19414--2003/ISO/TR 13593: 1999本指导性技术文件等同采用ISO/TR3593:1999《工业用闭式齿轮传动装置》英文版)。为便于使用,本指导性技术文件做了下列编辑性修改。按照汉语习惯对一些编排格式进行了修改;用小数点“\代替作为小数的逗号“,”;删除了ISO/TR13593:1999的前言。本指导性技术文件的附录A~附录F为资料性附录。本指导性技术文件由中国机械工业联合会提出。本指导性技术文件由全国齿轮标推化技术委员会归口。本指导性技术文件由郑州机械研究所负责起草。本指导性技术文件主要起草人:王琦、张元国、杨星原、陈爱闽、王长路。1范围

GB/Z19414—2003/IS0/TR13593:1999工业用闭式齿轮传动装置

本指导性技术文件适用于工业用闭式减速装置与增速装置,包括单级或多级传动装置的直齿轮、斜齿轮、人字齿或双斜齿齿轮及它们的组合。本指导性技术文件提供一种比较与选择齿轮传动装置设计的方法。并不意味着保证被组装后的齿轮传动系统的性能。目的是供为有经验的齿轮设计人员在了解类似设计的性能及了解润滑、变形、制造公差、冶金学、残余应力及系统动力学等这些项目影响的基础上能够选择合理的系数值。并非供一般工程人员使用。

在闭式轮传动装置的油箱中保持一种可接受的温度对齿轮传动装置的寿命是很关键的。所以,本指导性技术文件不仅考虑了闭式齿轮传动装置的机械功率,而且也考虑了热功率。本指导性技术文件中的计算方法与影响因素限于单级与多级设计的闭式传动,其节线速度不超过35m/s,小齿轮的转速不超过4500r/min。在本指导性技术文件中所包含的轮齿计算仅限于齿根弯曲强度和齿面接触强度。

本指导性技术文件不包括行星传动设计与应用。效率的详细分析也不在本指导性技术文件范围内。

附录A~附录F可用以对某些计算系数作出更详细的分析。2规范性引用文件

下列文件中的条款通过在本指导性技术文件的引用而构成为本指导性技术文件的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于指导性技术文件。GB/T3481-1997齿轮轮齿磨损和损伤术语(idtISO108251995)GB/T8539—2000齿轮材料及热处理质量检验的般规定(eqvISO6336-5:1996)GB/T19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用(ISO9085:2002,IDT

ISO76:1987滚动轴承额定静载荷ISO281:1990滚动轴承额定动载荷和额定寿命ISO3448:1992工业液体润滑剂ISO黏度分级ISO6743-6:1990润滑剂、工业润滑油及相关产品(L级)分类第6部分:C组(齿轮)ISO8579-1齿轮箱验收规则第1部分:齿轮装置噪声声功率级测定ISO8579-2齿轮箱验收规则第2部分:验收试验中齿轮装置机械振动测定ISO12925-1:1996润滑剂、工业润滑油与相关产品(L级)C组(齿轮)第1部分:闭式齿轮系统润滑剂规格

3代号、术语与定义

3.1总则

在此文中所包含的代号、术语与定义可与其他标准使用的不同。本指导性技术文件的使用者们应该用本文表示的方式查对一下正在使用的这些代号和术语。GB/Z19414—2003/IS0/TR13593:19993.2代号

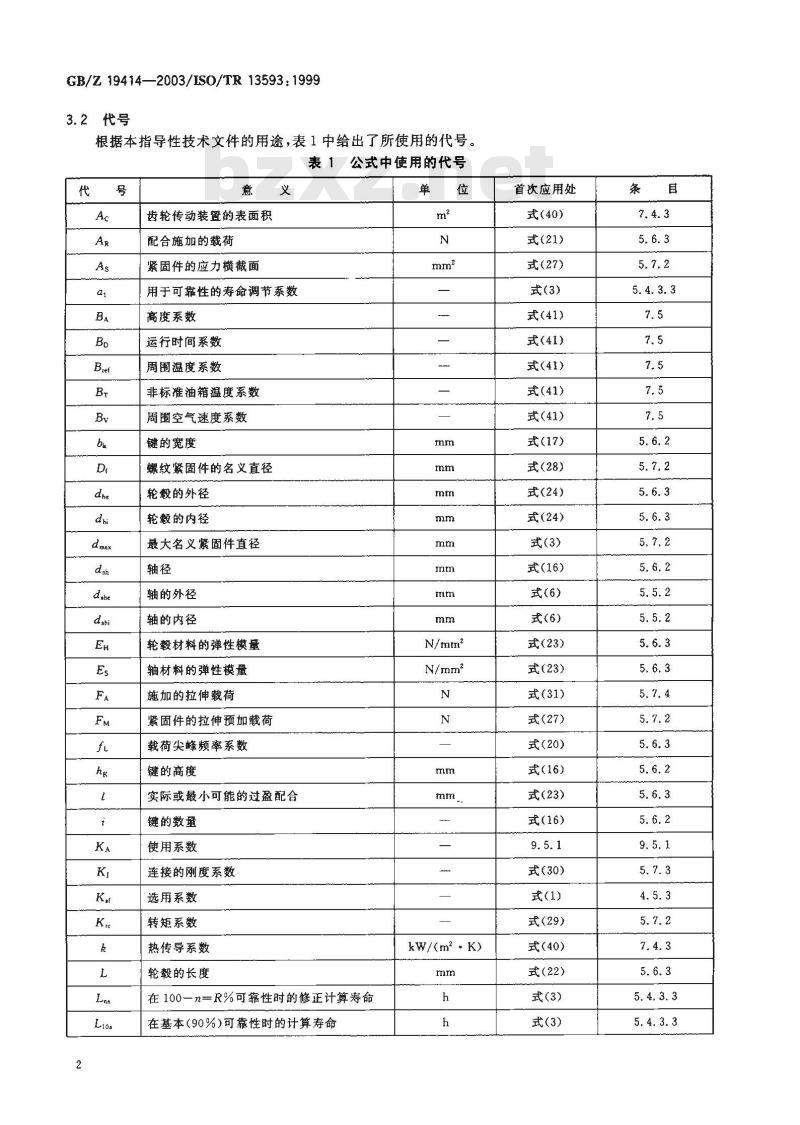

根据本指导性技术文件的用途,表1中给出了所使用的代号。表1公式中使用的代号

齿轮传动装置的表面积

配合施加的载荷

紧固件的应力横截面

用于可靠性的寿命调节系数

高度系数

运行时间系数

周围温度系数

非标准油箱温度系数

周围空气速度系数

键的宽度

螺纹紧固件的名义直径

轮毂的外径

轮毂的内径

最大名义紧固件直径

轴的外径

轴的内径

轮毂材料的弹性模量

轴材料的弹性模量

施加的拉伸载荷

紧固件的拉伸预加载荷

载荷尖峰蜂频率系数

键的高度

实际或最小可能的过盈配合

键的数量

使用系数

连接的刚度系数

选用系数

转矩系数

热传导系数

轮毂的长度

在100一n=R%可靠性时的修正计算寿命在基本(90%)可靠性时的计算寿命单位

kW/(m2-K)

首次应用处

式(40)

式(21)

式(27)

式(3)

式(41)

式(41)

式(41)

式(41)

武(41)

式(17)

式(28)

式(24)

式(24)

式(3)

式(16)

武(6)

式(6)

式(23)

式(23)

式(31)

式(27)

式(20)

式(16)

式(23)

式(16)

式(30)

式(1)

式(29)

式((40)

式(22)

式(3)

式(3)

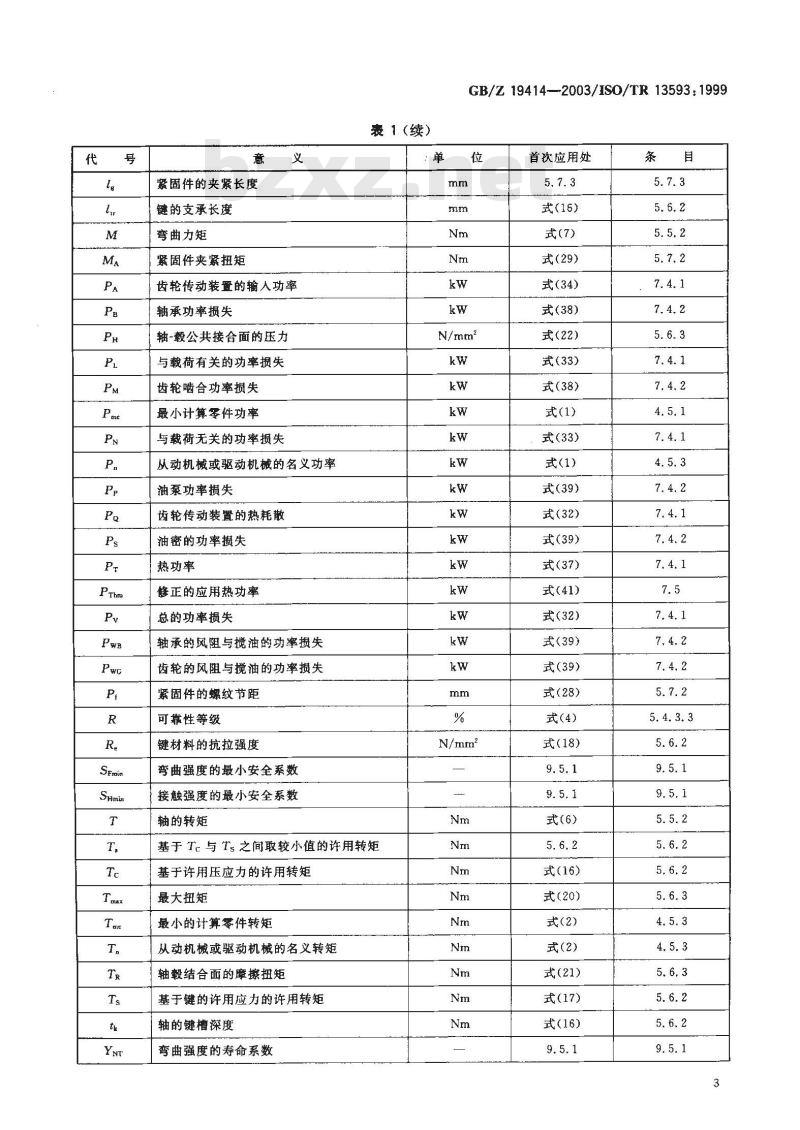

紧固件的夹紧长度

键的支承长度

弯曲力矩

紧固件夹紧扭矩

齿轮传动装置的输人功率

轴承功率损失

轴-毂公共接合面的压力

与载荷有关的功率损失

齿轮啮合功率损失

最小计算零件功率

与载荷无关的功率损失

从动机械或驱动机械的名义功率油泵功率损失

齿轮传动装置的热耗散

油密的功率损失

热功率

修正的应用热功率

总的功率损失

轴承的风阻与搅油的功率损失

齿轮的风阻与搅油的功率损失

紧固件的螺纹节距

可靠性等级

键材料的抗拉强度

弯曲强度的最小安全系数

接触强度的最小安全系数

轴的转矩

表1(续)

GB/Z 19414—2003/ISO/TR 13593:1999位

基于 Tc与 Ts 之间取较小值的许用转矩基于许用压应力的许用转矩

最大扭矩

最小的计算零件转矩

从动机械或驱动机械的名义转矩轴毂结合面的摩擦扭矩

基于键的许用应力的许用转矩

轴的键槽深度

弯曲强度的寿命系数

首次应用处

式(16)

式(7)

式(29)

式(34)

式(38)

式(22)

式(33)

式(38)

式(1)

式(33)

式(1)

式(39)

式(32)

式(39)

式(37)

式(41)

式(32)

式(39)

式(39)

式(28)

式(4)

式(18)

式(6)

式(16)

式(20)

式(2)

式(2)

式(21)

式(17)Www.bzxZ.net

式(16)

GB/Z19414—2003/ISO/TR13593:1999代

接触强度的寿命系数

扭转缺口系数

弯曲缺口系数

载荷分配系数

传动装置的总效率

摩擦因数

毂材料的泊松比

轴材料的泊松比

材料抗拉强度

轴的计算弯曲应力

许用弯曲应力

紧固件的计算拉伸应力

紧固件的许用拉伸应力

推荐的预加拉伸应力

紧固件0.2%残余量的屈服强度

轴的计算扭转应力

许用扭转应力

许用压应力

许用剪切应力

术语和定义

表1(续)

根据本指导性技术文件的用途应用以下的术语和定义。齿轮箱的功率

首次应用处

式(10)

式(12)

式(40)

式(16)

式(36)

式(22)

式(23)

式(23)

式(10)

式(7)

式(12)

式(31)

式(30)

式(26)

式(26)

式(6)

式(10)

式(16)

式(17)

闭式传动装置内,所有静止与旋转零件的总机械功率的额定值由最小的计算零件功率Pm确定(最弱的部分,可以由轮齿、轴、螺栓连接、箱体等确定)。3.3.2热功率

在不超过规定的油箱温度条件下,闭式齿轮传动装置所能连续传递的最大功率。注:该热功率相等于或超过实际运行下的传动功率。当确定热的条件时,不使用选用系数。应用和设计依据

4.1应用限制

在本指导性技术文件中所规定的齿轮箱功率是齿轮传动零件的机械承载能力(选用系数,Ksr一1.0)。在某些应用场合,为了适应环境条件的不利影响、传动装置的热承载能力、外加载荷或这些因素的任意组合,必须选择一种具有更大机械功率的齿轮传动装置,4.2计算系数

本指导性技术文件中的许用应力值是最大许用值。基于经验,在选择本指导性技术文件中的特定系数时容许有一定的活动余地。对于本指导性技术文件中的其他参量系数少数保守的值不应采用。4

4.3冶金方面

GB/Z19414-—2003/ISO/TR13593:1999齿轮受材料条件和质量影响的一些系数规定在GB/T8539中。4.4系统的分析

相连接的旋转零部件系统应该是协调一致的,在规定的运行速度范围内不受临界速度、无论何种原因引起的扭振或其他类型的振动的影响。除非在购货协议中协商一致外,闭式齿轮传动装置的设计者或制造商对此分析不负责任。

4.5齿轮箱功率

4.5.1齿轮箱功率的应用

齿轮箱功率是闭式传动装置中所有静止与旋转零件的总机械功率的额定值。闭式传动装置的最小的计算零件功率Pmc(最弱的部分可以由轮齿、轴、螺栓、箱体等确定)决定了齿轮籍的功率。在200%载荷下循环10000次,加上在100%载荷下运转10000h条件下确定齿轮箱功率。齿轮箱功率还应包括在从齿轮箱受悬臂载荷作用端起始的规定距离上所容许的悬臂载荷的影响。注:规定尖峰载荷的条件是用户的责任,传动装置可选择其尖峰转矩不超过4.6条的规定。在确定齿轮箱的功率时,使用单位选用系数K=1.D,可参考讨论选用系数K,的第9章内容。4.5.2齿轮箱的功率要求

齿轮箱的功率意味着齿轮箱内的所有项目的设计满足或超过齿轮箱的功率。大齿轮与小齿轮的功率应该与5.3条中规定的弯曲强度与接触强度的额定值相适应。4.5.3齿轮箱功率的应用

闭式传动装置所需齿轮箱的功率是所使用与评定变量因素的函数,它影响总功率。这些因素包括环境条件、运行的严酷程度与寿命。进一步说明可参见第9章。闭式传动装置的应用要求它的齿轮箱功率满足实际运行条件的需要。这可以根据现场的数据或经验合理选择选用系数K。来完成。附件A给出的数值可作为一种指导值。对符合所考虑的应用场合要求的齿轮箱功率可用比较满意的方法得到:

Pm ≥P,Kf

式中,P。是被驱动机械或驱动机械的名义功率。参见第9章和附录A。同理,当用转矩来计算时:

Tme T.Ks

品业专营

+--+++(2)

假如用被驱动机械的名义功率或名义转矩计算齿轮箱的功率,则P要大于Pn从。应该校核一下整个系统中出现的最大转矩。在加速期间或其他时间,最大转矩不应超过被驱动机械名义转矩的200%,见 4. 6。

4.6瞬时过载

当闭式传动装置经受瞬时过载,电机直接在线起动、刹车制动、失速条件以及低周疲劳时,计算的条件应确保不要超过任一零件的强度极限。至于瞬时过载的齿轮弯曲强度,由材料的许用疲劳极限来确定最大许用应力。轴、轴承与箱体的变形在瞬时过载期间对齿轮齿向啮合有重要的影响。闭式传动装置在计算时要保证对瞬时过载的反应不导致因过度的齿向失配而产生局部的高应力集中或者向时引起永久变形。此外,必须计算外载荷诸如悬臂、横向弯曲与轴向摧力载荷的影响。本指导性技术文件计算的齿轮传动装置适用于应力循环次数不超过10000次的情况,尖峰载荷不超过Pm的200%,最小齿向载荷系数,在100%载荷~200%载荷的情况下分析确定。4.7效率计算

在计算闭式传动装置的效率时,应该根据传递功率与给定的运行条件来确定。计算方法应包括闭式传动装置内各零件和由制造商与用户商定的轴传动附件的影响。除非在用户与制造商之间特别商定5

GB/Z 19414—2003/ISO/TR13593:1999外,原动机、联轴器、外部被传动载荷、电机传动附件等在闭式传动装置效率计算时是不包括的,效率计算见第7章。

4,8交变载荷

交变转矩对闭式传动装置的响可针对应用场合(例如行程传动)采用选择适当的选用系数来考虑。在具体的计算分析时,可将交变载荷的影响用当量载荷来考虑。5零件

5.1计算的依据

在设计齿轮传动装置的各零件时,要适当考虑运行中所有可能施加的载荷。这些载荷不仅包括通过齿轮传动作用在零件上的转矩载荷,还要考虑外载荷,即悬臂载荷、外加的推力载荷、动载荷(例如来自悬臂小齿轮)等。这些组件的设计,还要能承受可能超过运行载荷的任何装配作用力。在设计时,应考虑到运行载荷出现在最坏可能的方向和最坏可能的载荷组合,包括200%的瞬时尖峰起动载荷。零件的计算应该在本指导性技术文件所规定的限定范围内。在用户要求或技术规范规定了不同的设计标准时,例如较高的轴承寿命,这要用协议来取得一致。另一种根据试验数据或现场经验的零件计算方法是允许的。齿轮的制造商应指出并以文件形式表明所作的全部变动。

齿轮箱的功率还可包括许用悬臂载荷值,此值通常被指作用在从箱体或外壳零件的表面至一个轴径的距离处,由这些悬臂载荷所引起的相关零部件中的应力也必须在本指导性技术文件要求的范围内。根据本指导性技术文件的目的,在确定零件的载荷能力时,其计算与4.5.1条规定的齿轮箱功率密切相关。

注:单独计算要求和齿轮箱功率及应用条件联系起来。5.2箱体

齿轮箱的结构设计应将齿轮、轴与轴承的综合装配封闭起来,并保证必要的刚度,使齿轮能够正常的啮合。该箱体在规定的内部和外部载荷作用的条件下应保持齿轮齿向的一致性。对于低速写中心距大于460mm的箱体,为达到使齿轮传动装置找平的自的,至全少应有两个基准面加工成与安装面平行。

5.3齿轮

5.3.1计算准则

闭式齿轮传动装置的基本计算公式应依照GB/T19406一2003。每一齿轮的计算系数的计算方法有可能被修改,齿轮设计者必须指明使用GB/T19406一2003时的所有变动。接触强度是两曲面或齿面间赫兹接触(压)应力的函数。是与作用在轮齿上的载荷的平方根成正比。弯曲强度是根据悬臂平板中的弯曲(拉伸)应力来测定的。是与同样的轮齿载荷成正比。在轮齿表面与在齿根上引起的应力性质的不同反映在同样材料与载荷强度上,接触应力极限和弯曲应力极限有相应的区别。

“齿轮失效”术语是其主观上的概念,也是很多意见不一致的来源。一个观察者的“失效”可以是另一个观察者的“磨合”。较完整的叙述见GB/T3481。5.3.1.1交变加载

对于每次循环都承受交变载荷的齿轮见GB/T8539。5.3.1.2局部变形

本指导性技术文件不包括应力值大于循环次数为10°或更小时的许用应力值的传动。因为在此范围内,不论是弯曲应力还是齿面压应力会超过轮齿的弹性极限。根据材料和施加的载荷不同,当单一应力循环的应力大于循环次数小于103时的极限应力时,会导致轮齿的塑性变形。5.4轴承

5.4.1轴承选择

GB/Z19414—-2003/IS0/TR13593:1999轴可安装在任意尺寸、型式和承载能力的轴承中,轴承应能承受在最严酷的运行条件下引起的径向与轴向载荷。

5.4.2、液体油膜轴承

设计液体油膜轴承时,轴承设计型面上的压力不应超过6N/mm2。轴径的速度在非压力供油条件下不应超过8m/s,当制造商有经验或有试验数据时,可以使用较高的值。5.4.3滚柱与球轴承的选择

5.4.3.1选择依据

滚柱与滚珠轴承选用时,按照轴承制造商的计算,根据齿轮箱功率与齿轮传动选用系数等于1时,应有最小的L10寿命,应为5000h。L1o寿命是90%的外表相同的轴承在次表层发生的疲劳碎片达到一个预定尺寸以前必须达到或超过的运行时间。在选择轴承时,应考虑下列参数:—润滑;

-温度;

-载荷区;

轴向一致性;

一轴承材料。

5.4.3.2其他问题

轴承制造商所用的寿命计算方法是建立在导致碎裂的次表层疲劳损伤上的。其他型式的轴承损伤的存在应包括而不是限于因润滑剂污染所产生的擦伤引起的表面碎裂、保持架的失效、塑性变形,由于极度的瞬时过载导致的剥落,以及由于瞬时失去油膜而起的严重擦伤或胶合。5.4.3.3可靠性

除90%以外的其他可靠性等级的轴承寿命是用下式计算的:Lna = a, Lioa

式中:

在100一n一R%可靠性时调整后的计算寿命;一在90%基本可靠性时的计算寿命,包括系数a2与a3;可靠性的寿命调节系数,如ISO281中所述:对于可靠性R≥90%

对于可靠性R<90%,

公式(4)与公式(5)是建立在维布尔分布基础上的,并适合于主导的轴承制造商的数据。5.5轴系

5.5.1设计依据

(3)

(4)

·(5)

轴的设计应足够承受得起内部载荷(齿轮啮合产生的)与外部载荷。轴的强度与刚性两者是很重要的。足够的轴强度将避免疲劳或塑性变形,而足够的刚性将保持齿轮与轴承的轴向对中性。5.5.2轴的应力计算

轴的名义应力按以下公式计算。公式(6)与公式(7)可应用于薄壁轴的设计,这里比值dbi/d.h<0.9是不允许的。

16000Td she

元(dthe - dsh)

·(6)

GB/Z 19414--2003/ISO/TR 13593 ; 1999式中:

32000Md she

T(dihe -- dsh:)

-轴的计算扭转应力,单位为牛每平方毫米(N/mm);T—-轴的转矩,单位为牛米(N·m));d she

一轴的外径,单位为毫米(mm);一轴的内径,单位为毫米(mm);一轴的计算弯曲应力,单位为牛每平方毫米(N/mm2);M弯曲扭矩,单位为牛米(Nm)。

对于实心轴,公式(6)与公式(7)简化为:16000T

5.5.3许用应力

32000M

(7)

(8)

(9)

由弯曲与扭转产生的计算应力不应超过从公式(10)~公式(15)所确定的许用应力值。这些公式是DIN743的简化形式并受到以下的限制。(1)公式(10)~公式(15)适用于以下范围的轴径:25 mm≤dshe≤150 mm

在此范围以外的轴径,按下列条件选用:如 dshe≤25,取dshe =25 mm;

如150do36Xog>2 600 N/mm2。

基于以下条件导出许用应力的计算公式:利用轴的现代设计方法,应使有效应力集中系数保持在每一公式所列的最大值以下;交变扭转应力(0到最大)和交变弯曲应力;公式(11)与公式(13)仅应用于几乎没有应力集中效果的轴的断面;采用适当的选用系数K来考虑变载荷的影响;对于应力循环次数不超过10000时,瞬时过载不超过200%Pmc;材料的要求见5.4.3条中的规定。f)

对于调质材料:

若 0. 09X(og)0.4<β≤0. 113X(og)0. 40s。= [2. 22 - 0. 35 ×log(dshe)] × 哆6若 β≤0. 09 ×(g)0. 4

Qa - [2. 61 - 0. 35 × log(dshe)1Xog若 0. 10X(ag)0.4β,≤0. 175×(gg)0.4ba = [1. 88 -0. 30 × log(dshe)] X o63若 β≤0. 10×(ag)0.4

0ba = [2. 40 - 0: 31 × log(dshe)1 X 0g 66对于渗碳与表面硬化材料:

(11)

(12)

(13)

若B≤0,113×(g)0.4

若 β≤0. 175×(g)0.4

上述式中

GB/Z19414—2003/ISO/TR13593:1999Oa = L1. 43- 0. 36 × log(dshe)×o 68Oba-[6. 02-1.58 ×log(dshe)]×og57Og材料的抗拉强度,单位为牛每平方毫米(N/mm2);osa—许用扭转应力,单位为牛每平方毫米(N/mm2);Oba-许用弯曲应力,单位为牛每平方毫米(N/mm2);R——扭转缺口系数;

β——弯曲缺口系数。

在此范围以外的应用,须要求更详细的分析。5.5.4材料的要求

·(14)

(15)

对于调质材料,规定许用应力的基础是临界应力截面处的最小表面硬度。临界截面的1/4半径处深度的最小硬度应该是此表面的最小硬度的75%。对于表面硬化材料,规定许用应力的基础是在临界应力截面内,在表面下三倍有效硬化层深度的距离上的最小心部硬度。

对于调质与表面硬化材料两者来说,用GB/T8539一2000中附录C中的转换表格可将硬度转化为-抗拉强度。

轴的材料应符合GB/T8539—2000的ML等级的要求。硬度高于241BHN(255HV)的材料应经磁粉检测,在临界应力表面不允许有长于1 mm的显示。在临界应力表面,磨削过的表面不应发生磨削回火。给定半径上的硬度可以通过在间样合金,有代表性的试验棒试样的相同半径上的硬度测量来确定。该合金是与产品轴一起经过热处理的,在热处理时试样应与轴具有相同的直径,见GB/T8539一2000的6.3条。

合理的合金等级的选择应根据临界截面上预定的淬火速率,临界截面大小以及Jomin透来决定。详见 GB/T 8539---2000附录 B。当被制造商的经验证实时,可用统计的或其他可检验的过程控制方法替代详细的质量要求。详见GB/T8539-2000的第0章和第4章及5.1和6.1。5.5.5变形

为保证轮齿以及轴承的良好接触,不管应力水平如何,必须分析轴的变形。5.6键

5.6.1应用范围

本计算方法可在以下范围内应用于键的连接(见图1):b/d≤0. 36

(hk-t)/th≤0. 81

(hk-t)/bk≤0. 45

键数,2

此外,还必须满足下列条件:

a)l.≤1.3dsh(更长长度对配合强度的提高不会有明显效果)b)不改变转矩的方向。

假如a)与b)不满足时,应用一种更精确的方法,例如DIN6892:1995,方法B。9

GB/Z19414—2003/ISO/TR13593:19995.6.2许用转矩

图1键的配合

许用转矩T。取由公式(16)或公式(17)计算得到的转矩中较小值。d

T。= 0 2 000

(h-)u≥KAT,

T = tps 2 000°

(bl) ≥ KAT

式中:

Ose 0. 9Remin

tp。= 0.379R。

T.—一基于许用压应力的许用转矩,单位为牛米(N·m);基于键的许用剪切应力的许用转矩,单位为牛米(N·m);ase

许用压应力,单位为牛每平方毫米(N/mm2);键内的许用剪切应力,单位为牛每平方毫米(N/mm2);轴径,单位为毫米(mm);

被驱动机械的名义转矩,单位为牛米(N·m)基于 T。与T。中较小者的许用转矩,单位为牛米(N·m);;键材料的抗拉强度,单位为牛每平方毫米(N/mm2);键宽,单位为毫米(mm);

键高,单位为毫米(mm);

轴的键槽深度,单位为毫米(mm);键的支承长度,单位为毫米(mm);键数;

9—载荷的分配系数。

对于1个键时,9=1;对于2个键时,=0.75。5.6.3最大转矩

(16)

(18)

(19)

瞬时尖峰转矩超过用公式(16)或公式(17)计算得到的许用值时,在一限定的循环次数内运行可以允许。其最大转矩值Tmax由下式确定:Tmax (f,T.)+0.8Tr

式中:

最大转矩,单位为牛米(N·m);·(20)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/Z 19414—2003/ISO/TR 13593:1999工业用闭式齿轮传动装置

Enclosed gear drives for industrial applications(ISO/TR13593:1999,IDT)

2003-11-25发布

中华人民共和国

国家质量监督检验检疫总局

2004-06-01实施

本指导性技术文件为首次制定,前言

GB/Z 19414--2003/ISO/TR 13593: 1999本指导性技术文件等同采用ISO/TR3593:1999《工业用闭式齿轮传动装置》英文版)。为便于使用,本指导性技术文件做了下列编辑性修改。按照汉语习惯对一些编排格式进行了修改;用小数点“\代替作为小数的逗号“,”;删除了ISO/TR13593:1999的前言。本指导性技术文件的附录A~附录F为资料性附录。本指导性技术文件由中国机械工业联合会提出。本指导性技术文件由全国齿轮标推化技术委员会归口。本指导性技术文件由郑州机械研究所负责起草。本指导性技术文件主要起草人:王琦、张元国、杨星原、陈爱闽、王长路。1范围

GB/Z19414—2003/IS0/TR13593:1999工业用闭式齿轮传动装置

本指导性技术文件适用于工业用闭式减速装置与增速装置,包括单级或多级传动装置的直齿轮、斜齿轮、人字齿或双斜齿齿轮及它们的组合。本指导性技术文件提供一种比较与选择齿轮传动装置设计的方法。并不意味着保证被组装后的齿轮传动系统的性能。目的是供为有经验的齿轮设计人员在了解类似设计的性能及了解润滑、变形、制造公差、冶金学、残余应力及系统动力学等这些项目影响的基础上能够选择合理的系数值。并非供一般工程人员使用。

在闭式轮传动装置的油箱中保持一种可接受的温度对齿轮传动装置的寿命是很关键的。所以,本指导性技术文件不仅考虑了闭式齿轮传动装置的机械功率,而且也考虑了热功率。本指导性技术文件中的计算方法与影响因素限于单级与多级设计的闭式传动,其节线速度不超过35m/s,小齿轮的转速不超过4500r/min。在本指导性技术文件中所包含的轮齿计算仅限于齿根弯曲强度和齿面接触强度。

本指导性技术文件不包括行星传动设计与应用。效率的详细分析也不在本指导性技术文件范围内。

附录A~附录F可用以对某些计算系数作出更详细的分析。2规范性引用文件

下列文件中的条款通过在本指导性技术文件的引用而构成为本指导性技术文件的条款,凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于指导性技术文件。GB/T3481-1997齿轮轮齿磨损和损伤术语(idtISO108251995)GB/T8539—2000齿轮材料及热处理质量检验的般规定(eqvISO6336-5:1996)GB/T19406-2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法工业齿轮应用(ISO9085:2002,IDT

ISO76:1987滚动轴承额定静载荷ISO281:1990滚动轴承额定动载荷和额定寿命ISO3448:1992工业液体润滑剂ISO黏度分级ISO6743-6:1990润滑剂、工业润滑油及相关产品(L级)分类第6部分:C组(齿轮)ISO8579-1齿轮箱验收规则第1部分:齿轮装置噪声声功率级测定ISO8579-2齿轮箱验收规则第2部分:验收试验中齿轮装置机械振动测定ISO12925-1:1996润滑剂、工业润滑油与相关产品(L级)C组(齿轮)第1部分:闭式齿轮系统润滑剂规格

3代号、术语与定义

3.1总则

在此文中所包含的代号、术语与定义可与其他标准使用的不同。本指导性技术文件的使用者们应该用本文表示的方式查对一下正在使用的这些代号和术语。GB/Z19414—2003/IS0/TR13593:19993.2代号

根据本指导性技术文件的用途,表1中给出了所使用的代号。表1公式中使用的代号

齿轮传动装置的表面积

配合施加的载荷

紧固件的应力横截面

用于可靠性的寿命调节系数

高度系数

运行时间系数

周围温度系数

非标准油箱温度系数

周围空气速度系数

键的宽度

螺纹紧固件的名义直径

轮毂的外径

轮毂的内径

最大名义紧固件直径

轴的外径

轴的内径

轮毂材料的弹性模量

轴材料的弹性模量

施加的拉伸载荷

紧固件的拉伸预加载荷

载荷尖峰蜂频率系数

键的高度

实际或最小可能的过盈配合

键的数量

使用系数

连接的刚度系数

选用系数

转矩系数

热传导系数

轮毂的长度

在100一n=R%可靠性时的修正计算寿命在基本(90%)可靠性时的计算寿命单位

kW/(m2-K)

首次应用处

式(40)

式(21)

式(27)

式(3)

式(41)

式(41)

式(41)

式(41)

武(41)

式(17)

式(28)

式(24)

式(24)

式(3)

式(16)

武(6)

式(6)

式(23)

式(23)

式(31)

式(27)

式(20)

式(16)

式(23)

式(16)

式(30)

式(1)

式(29)

式((40)

式(22)

式(3)

式(3)

紧固件的夹紧长度

键的支承长度

弯曲力矩

紧固件夹紧扭矩

齿轮传动装置的输人功率

轴承功率损失

轴-毂公共接合面的压力

与载荷有关的功率损失

齿轮啮合功率损失

最小计算零件功率

与载荷无关的功率损失

从动机械或驱动机械的名义功率油泵功率损失

齿轮传动装置的热耗散

油密的功率损失

热功率

修正的应用热功率

总的功率损失

轴承的风阻与搅油的功率损失

齿轮的风阻与搅油的功率损失

紧固件的螺纹节距

可靠性等级

键材料的抗拉强度

弯曲强度的最小安全系数

接触强度的最小安全系数

轴的转矩

表1(续)

GB/Z 19414—2003/ISO/TR 13593:1999位

基于 Tc与 Ts 之间取较小值的许用转矩基于许用压应力的许用转矩

最大扭矩

最小的计算零件转矩

从动机械或驱动机械的名义转矩轴毂结合面的摩擦扭矩

基于键的许用应力的许用转矩

轴的键槽深度

弯曲强度的寿命系数

首次应用处

式(16)

式(7)

式(29)

式(34)

式(38)

式(22)

式(33)

式(38)

式(1)

式(33)

式(1)

式(39)

式(32)

式(39)

式(37)

式(41)

式(32)

式(39)

式(39)

式(28)

式(4)

式(18)

式(6)

式(16)

式(20)

式(2)

式(2)

式(21)

式(17)Www.bzxZ.net

式(16)

GB/Z19414—2003/ISO/TR13593:1999代

接触强度的寿命系数

扭转缺口系数

弯曲缺口系数

载荷分配系数

传动装置的总效率

摩擦因数

毂材料的泊松比

轴材料的泊松比

材料抗拉强度

轴的计算弯曲应力

许用弯曲应力

紧固件的计算拉伸应力

紧固件的许用拉伸应力

推荐的预加拉伸应力

紧固件0.2%残余量的屈服强度

轴的计算扭转应力

许用扭转应力

许用压应力

许用剪切应力

术语和定义

表1(续)

根据本指导性技术文件的用途应用以下的术语和定义。齿轮箱的功率

首次应用处

式(10)

式(12)

式(40)

式(16)

式(36)

式(22)

式(23)

式(23)

式(10)

式(7)

式(12)

式(31)

式(30)

式(26)

式(26)

式(6)

式(10)

式(16)

式(17)

闭式传动装置内,所有静止与旋转零件的总机械功率的额定值由最小的计算零件功率Pm确定(最弱的部分,可以由轮齿、轴、螺栓连接、箱体等确定)。3.3.2热功率

在不超过规定的油箱温度条件下,闭式齿轮传动装置所能连续传递的最大功率。注:该热功率相等于或超过实际运行下的传动功率。当确定热的条件时,不使用选用系数。应用和设计依据

4.1应用限制

在本指导性技术文件中所规定的齿轮箱功率是齿轮传动零件的机械承载能力(选用系数,Ksr一1.0)。在某些应用场合,为了适应环境条件的不利影响、传动装置的热承载能力、外加载荷或这些因素的任意组合,必须选择一种具有更大机械功率的齿轮传动装置,4.2计算系数

本指导性技术文件中的许用应力值是最大许用值。基于经验,在选择本指导性技术文件中的特定系数时容许有一定的活动余地。对于本指导性技术文件中的其他参量系数少数保守的值不应采用。4

4.3冶金方面

GB/Z19414-—2003/ISO/TR13593:1999齿轮受材料条件和质量影响的一些系数规定在GB/T8539中。4.4系统的分析

相连接的旋转零部件系统应该是协调一致的,在规定的运行速度范围内不受临界速度、无论何种原因引起的扭振或其他类型的振动的影响。除非在购货协议中协商一致外,闭式齿轮传动装置的设计者或制造商对此分析不负责任。

4.5齿轮箱功率

4.5.1齿轮箱功率的应用

齿轮箱功率是闭式传动装置中所有静止与旋转零件的总机械功率的额定值。闭式传动装置的最小的计算零件功率Pmc(最弱的部分可以由轮齿、轴、螺栓、箱体等确定)决定了齿轮籍的功率。在200%载荷下循环10000次,加上在100%载荷下运转10000h条件下确定齿轮箱功率。齿轮箱功率还应包括在从齿轮箱受悬臂载荷作用端起始的规定距离上所容许的悬臂载荷的影响。注:规定尖峰载荷的条件是用户的责任,传动装置可选择其尖峰转矩不超过4.6条的规定。在确定齿轮箱的功率时,使用单位选用系数K=1.D,可参考讨论选用系数K,的第9章内容。4.5.2齿轮箱的功率要求

齿轮箱的功率意味着齿轮箱内的所有项目的设计满足或超过齿轮箱的功率。大齿轮与小齿轮的功率应该与5.3条中规定的弯曲强度与接触强度的额定值相适应。4.5.3齿轮箱功率的应用

闭式传动装置所需齿轮箱的功率是所使用与评定变量因素的函数,它影响总功率。这些因素包括环境条件、运行的严酷程度与寿命。进一步说明可参见第9章。闭式传动装置的应用要求它的齿轮箱功率满足实际运行条件的需要。这可以根据现场的数据或经验合理选择选用系数K。来完成。附件A给出的数值可作为一种指导值。对符合所考虑的应用场合要求的齿轮箱功率可用比较满意的方法得到:

Pm ≥P,Kf

式中,P。是被驱动机械或驱动机械的名义功率。参见第9章和附录A。同理,当用转矩来计算时:

Tme T.Ks

品业专营

+--+++(2)

假如用被驱动机械的名义功率或名义转矩计算齿轮箱的功率,则P要大于Pn从。应该校核一下整个系统中出现的最大转矩。在加速期间或其他时间,最大转矩不应超过被驱动机械名义转矩的200%,见 4. 6。

4.6瞬时过载

当闭式传动装置经受瞬时过载,电机直接在线起动、刹车制动、失速条件以及低周疲劳时,计算的条件应确保不要超过任一零件的强度极限。至于瞬时过载的齿轮弯曲强度,由材料的许用疲劳极限来确定最大许用应力。轴、轴承与箱体的变形在瞬时过载期间对齿轮齿向啮合有重要的影响。闭式传动装置在计算时要保证对瞬时过载的反应不导致因过度的齿向失配而产生局部的高应力集中或者向时引起永久变形。此外,必须计算外载荷诸如悬臂、横向弯曲与轴向摧力载荷的影响。本指导性技术文件计算的齿轮传动装置适用于应力循环次数不超过10000次的情况,尖峰载荷不超过Pm的200%,最小齿向载荷系数,在100%载荷~200%载荷的情况下分析确定。4.7效率计算

在计算闭式传动装置的效率时,应该根据传递功率与给定的运行条件来确定。计算方法应包括闭式传动装置内各零件和由制造商与用户商定的轴传动附件的影响。除非在用户与制造商之间特别商定5

GB/Z 19414—2003/ISO/TR13593:1999外,原动机、联轴器、外部被传动载荷、电机传动附件等在闭式传动装置效率计算时是不包括的,效率计算见第7章。

4,8交变载荷

交变转矩对闭式传动装置的响可针对应用场合(例如行程传动)采用选择适当的选用系数来考虑。在具体的计算分析时,可将交变载荷的影响用当量载荷来考虑。5零件

5.1计算的依据

在设计齿轮传动装置的各零件时,要适当考虑运行中所有可能施加的载荷。这些载荷不仅包括通过齿轮传动作用在零件上的转矩载荷,还要考虑外载荷,即悬臂载荷、外加的推力载荷、动载荷(例如来自悬臂小齿轮)等。这些组件的设计,还要能承受可能超过运行载荷的任何装配作用力。在设计时,应考虑到运行载荷出现在最坏可能的方向和最坏可能的载荷组合,包括200%的瞬时尖峰起动载荷。零件的计算应该在本指导性技术文件所规定的限定范围内。在用户要求或技术规范规定了不同的设计标准时,例如较高的轴承寿命,这要用协议来取得一致。另一种根据试验数据或现场经验的零件计算方法是允许的。齿轮的制造商应指出并以文件形式表明所作的全部变动。

齿轮箱的功率还可包括许用悬臂载荷值,此值通常被指作用在从箱体或外壳零件的表面至一个轴径的距离处,由这些悬臂载荷所引起的相关零部件中的应力也必须在本指导性技术文件要求的范围内。根据本指导性技术文件的目的,在确定零件的载荷能力时,其计算与4.5.1条规定的齿轮箱功率密切相关。

注:单独计算要求和齿轮箱功率及应用条件联系起来。5.2箱体

齿轮箱的结构设计应将齿轮、轴与轴承的综合装配封闭起来,并保证必要的刚度,使齿轮能够正常的啮合。该箱体在规定的内部和外部载荷作用的条件下应保持齿轮齿向的一致性。对于低速写中心距大于460mm的箱体,为达到使齿轮传动装置找平的自的,至全少应有两个基准面加工成与安装面平行。

5.3齿轮

5.3.1计算准则

闭式齿轮传动装置的基本计算公式应依照GB/T19406一2003。每一齿轮的计算系数的计算方法有可能被修改,齿轮设计者必须指明使用GB/T19406一2003时的所有变动。接触强度是两曲面或齿面间赫兹接触(压)应力的函数。是与作用在轮齿上的载荷的平方根成正比。弯曲强度是根据悬臂平板中的弯曲(拉伸)应力来测定的。是与同样的轮齿载荷成正比。在轮齿表面与在齿根上引起的应力性质的不同反映在同样材料与载荷强度上,接触应力极限和弯曲应力极限有相应的区别。

“齿轮失效”术语是其主观上的概念,也是很多意见不一致的来源。一个观察者的“失效”可以是另一个观察者的“磨合”。较完整的叙述见GB/T3481。5.3.1.1交变加载

对于每次循环都承受交变载荷的齿轮见GB/T8539。5.3.1.2局部变形

本指导性技术文件不包括应力值大于循环次数为10°或更小时的许用应力值的传动。因为在此范围内,不论是弯曲应力还是齿面压应力会超过轮齿的弹性极限。根据材料和施加的载荷不同,当单一应力循环的应力大于循环次数小于103时的极限应力时,会导致轮齿的塑性变形。5.4轴承

5.4.1轴承选择

GB/Z19414—-2003/IS0/TR13593:1999轴可安装在任意尺寸、型式和承载能力的轴承中,轴承应能承受在最严酷的运行条件下引起的径向与轴向载荷。

5.4.2、液体油膜轴承

设计液体油膜轴承时,轴承设计型面上的压力不应超过6N/mm2。轴径的速度在非压力供油条件下不应超过8m/s,当制造商有经验或有试验数据时,可以使用较高的值。5.4.3滚柱与球轴承的选择

5.4.3.1选择依据

滚柱与滚珠轴承选用时,按照轴承制造商的计算,根据齿轮箱功率与齿轮传动选用系数等于1时,应有最小的L10寿命,应为5000h。L1o寿命是90%的外表相同的轴承在次表层发生的疲劳碎片达到一个预定尺寸以前必须达到或超过的运行时间。在选择轴承时,应考虑下列参数:—润滑;

-温度;

-载荷区;

轴向一致性;

一轴承材料。

5.4.3.2其他问题

轴承制造商所用的寿命计算方法是建立在导致碎裂的次表层疲劳损伤上的。其他型式的轴承损伤的存在应包括而不是限于因润滑剂污染所产生的擦伤引起的表面碎裂、保持架的失效、塑性变形,由于极度的瞬时过载导致的剥落,以及由于瞬时失去油膜而起的严重擦伤或胶合。5.4.3.3可靠性

除90%以外的其他可靠性等级的轴承寿命是用下式计算的:Lna = a, Lioa

式中:

在100一n一R%可靠性时调整后的计算寿命;一在90%基本可靠性时的计算寿命,包括系数a2与a3;可靠性的寿命调节系数,如ISO281中所述:对于可靠性R≥90%

对于可靠性R<90%,

公式(4)与公式(5)是建立在维布尔分布基础上的,并适合于主导的轴承制造商的数据。5.5轴系

5.5.1设计依据

(3)

(4)

·(5)

轴的设计应足够承受得起内部载荷(齿轮啮合产生的)与外部载荷。轴的强度与刚性两者是很重要的。足够的轴强度将避免疲劳或塑性变形,而足够的刚性将保持齿轮与轴承的轴向对中性。5.5.2轴的应力计算

轴的名义应力按以下公式计算。公式(6)与公式(7)可应用于薄壁轴的设计,这里比值dbi/d.h<0.9是不允许的。

16000Td she

元(dthe - dsh)

·(6)

GB/Z 19414--2003/ISO/TR 13593 ; 1999式中:

32000Md she

T(dihe -- dsh:)

-轴的计算扭转应力,单位为牛每平方毫米(N/mm);T—-轴的转矩,单位为牛米(N·m));d she

一轴的外径,单位为毫米(mm);一轴的内径,单位为毫米(mm);一轴的计算弯曲应力,单位为牛每平方毫米(N/mm2);M弯曲扭矩,单位为牛米(Nm)。

对于实心轴,公式(6)与公式(7)简化为:16000T

5.5.3许用应力

32000M

(7)

(8)

(9)

由弯曲与扭转产生的计算应力不应超过从公式(10)~公式(15)所确定的许用应力值。这些公式是DIN743的简化形式并受到以下的限制。(1)公式(10)~公式(15)适用于以下范围的轴径:25 mm≤dshe≤150 mm

在此范围以外的轴径,按下列条件选用:如 dshe≤25,取dshe =25 mm;

如150

基于以下条件导出许用应力的计算公式:利用轴的现代设计方法,应使有效应力集中系数保持在每一公式所列的最大值以下;交变扭转应力(0到最大)和交变弯曲应力;公式(11)与公式(13)仅应用于几乎没有应力集中效果的轴的断面;采用适当的选用系数K来考虑变载荷的影响;对于应力循环次数不超过10000时,瞬时过载不超过200%Pmc;材料的要求见5.4.3条中的规定。f)

对于调质材料:

若 0. 09X(og)0.4<β≤0. 113X(og)0. 40s。= [2. 22 - 0. 35 ×log(dshe)] × 哆6若 β≤0. 09 ×(g)0. 4

Qa - [2. 61 - 0. 35 × log(dshe)1Xog若 0. 10X(ag)0.4β,≤0. 175×(gg)0.4ba = [1. 88 -0. 30 × log(dshe)] X o63若 β≤0. 10×(ag)0.4

0ba = [2. 40 - 0: 31 × log(dshe)1 X 0g 66对于渗碳与表面硬化材料:

(11)

(12)

(13)

若B≤0,113×(g)0.4

若 β≤0. 175×(g)0.4

上述式中

GB/Z19414—2003/ISO/TR13593:1999Oa = L1. 43- 0. 36 × log(dshe)×o 68Oba-[6. 02-1.58 ×log(dshe)]×og57Og材料的抗拉强度,单位为牛每平方毫米(N/mm2);osa—许用扭转应力,单位为牛每平方毫米(N/mm2);Oba-许用弯曲应力,单位为牛每平方毫米(N/mm2);R——扭转缺口系数;

β——弯曲缺口系数。

在此范围以外的应用,须要求更详细的分析。5.5.4材料的要求

·(14)

(15)

对于调质材料,规定许用应力的基础是临界应力截面处的最小表面硬度。临界截面的1/4半径处深度的最小硬度应该是此表面的最小硬度的75%。对于表面硬化材料,规定许用应力的基础是在临界应力截面内,在表面下三倍有效硬化层深度的距离上的最小心部硬度。

对于调质与表面硬化材料两者来说,用GB/T8539一2000中附录C中的转换表格可将硬度转化为-抗拉强度。

轴的材料应符合GB/T8539—2000的ML等级的要求。硬度高于241BHN(255HV)的材料应经磁粉检测,在临界应力表面不允许有长于1 mm的显示。在临界应力表面,磨削过的表面不应发生磨削回火。给定半径上的硬度可以通过在间样合金,有代表性的试验棒试样的相同半径上的硬度测量来确定。该合金是与产品轴一起经过热处理的,在热处理时试样应与轴具有相同的直径,见GB/T8539一2000的6.3条。

合理的合金等级的选择应根据临界截面上预定的淬火速率,临界截面大小以及Jomin透来决定。详见 GB/T 8539---2000附录 B。当被制造商的经验证实时,可用统计的或其他可检验的过程控制方法替代详细的质量要求。详见GB/T8539-2000的第0章和第4章及5.1和6.1。5.5.5变形

为保证轮齿以及轴承的良好接触,不管应力水平如何,必须分析轴的变形。5.6键

5.6.1应用范围

本计算方法可在以下范围内应用于键的连接(见图1):b/d≤0. 36

(hk-t)/th≤0. 81

(hk-t)/bk≤0. 45

键数,2

此外,还必须满足下列条件:

a)l.≤1.3dsh(更长长度对配合强度的提高不会有明显效果)b)不改变转矩的方向。

假如a)与b)不满足时,应用一种更精确的方法,例如DIN6892:1995,方法B。9

GB/Z19414—2003/ISO/TR13593:19995.6.2许用转矩

图1键的配合

许用转矩T。取由公式(16)或公式(17)计算得到的转矩中较小值。d

T。= 0 2 000

(h-)u≥KAT,

T = tps 2 000°

(bl) ≥ KAT

式中:

Ose 0. 9Remin

tp。= 0.379R。

T.—一基于许用压应力的许用转矩,单位为牛米(N·m);基于键的许用剪切应力的许用转矩,单位为牛米(N·m);ase

许用压应力,单位为牛每平方毫米(N/mm2);键内的许用剪切应力,单位为牛每平方毫米(N/mm2);轴径,单位为毫米(mm);

被驱动机械的名义转矩,单位为牛米(N·m)基于 T。与T。中较小者的许用转矩,单位为牛米(N·m);;键材料的抗拉强度,单位为牛每平方毫米(N/mm2);键宽,单位为毫米(mm);

键高,单位为毫米(mm);

轴的键槽深度,单位为毫米(mm);键的支承长度,单位为毫米(mm);键数;

9—载荷的分配系数。

对于1个键时,9=1;对于2个键时,=0.75。5.6.3最大转矩

(16)

(18)

(19)

瞬时尖峰转矩超过用公式(16)或公式(17)计算得到的许用值时,在一限定的循环次数内运行可以允许。其最大转矩值Tmax由下式确定:Tmax (f,T.)+0.8Tr

式中:

最大转矩,单位为牛米(N·m);·(20)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。