GA 885-2010

基本信息

标准号: GA 885-2010

中文名称:公安单警装备警用制式刀具

标准类别:公共安全行业标准(GA)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:2312673

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GA 885-2010.Individual police equipment-Standard knife for police.

1范围

GA 885规定了公安单警装备警用制式刀具(以下简称:制式刀具)的术语和定义、编号、技术要求、试验方法、检验规则及包装、运输与贮存。

GA 885适用于公安单警装备警用制式刀具的生产、检验与订购。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- 2008 包装储运图示标志

GB/T 230.1- 2009金属材料 洛氏硬度试验第1 部分:试验方法(A、B、C.D、E.F、G、H、K、N、T标尺)

GB/T 250- -2008 纺织品色牢度试验 评定变 色用灰色样卡

GB/T2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 3077--1999合 金结构钢

GB/T 6060.2- -2006 表 面粗糙度比较样块磨 、车、镗.铣、插及刨加工表面

GB/T6543--2008运输包装用单瓦楞纸箱和双瓦楞纸箱

GB/T 6836- -2007缝纫线

GB/T 20878- -2007不锈钢和耐热钢牌号 及化学成分

GJB4563--1989枪械和枪弹部队试验规程海区试验

GA244人民警察警徽技术标准

GA 732--2007警服材料 锦 丝搭扣带

QB/T 2422- -1998 封箱用BOPP压敏胶粘带

QB/T 2461- 1999 包装 用降解聚乙烯薄膜

QB/T 3811- -1999 塑料打包带

QB/T3826-1999轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法

WJ 2552- -2000 枪 械用改性尼龙塑料材料规范

YB/T 5303- 2006优质碳 素结构钢丝

YY 0174-2005手术刀片

1范围

GA 885规定了公安单警装备警用制式刀具(以下简称:制式刀具)的术语和定义、编号、技术要求、试验方法、检验规则及包装、运输与贮存。

GA 885适用于公安单警装备警用制式刀具的生产、检验与订购。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191- 2008 包装储运图示标志

GB/T 230.1- 2009金属材料 洛氏硬度试验第1 部分:试验方法(A、B、C.D、E.F、G、H、K、N、T标尺)

GB/T 250- -2008 纺织品色牢度试验 评定变 色用灰色样卡

GB/T2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 3077--1999合 金结构钢

GB/T 6060.2- -2006 表 面粗糙度比较样块磨 、车、镗.铣、插及刨加工表面

GB/T6543--2008运输包装用单瓦楞纸箱和双瓦楞纸箱

GB/T 6836- -2007缝纫线

GB/T 20878- -2007不锈钢和耐热钢牌号 及化学成分

GJB4563--1989枪械和枪弹部队试验规程海区试验

GA244人民警察警徽技术标准

GA 732--2007警服材料 锦 丝搭扣带

QB/T 2422- -1998 封箱用BOPP压敏胶粘带

QB/T 2461- 1999 包装 用降解聚乙烯薄膜

QB/T 3811- -1999 塑料打包带

QB/T3826-1999轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法

WJ 2552- -2000 枪 械用改性尼龙塑料材料规范

YB/T 5303- 2006优质碳 素结构钢丝

YY 0174-2005手术刀片

标准图片预览

标准内容

ICS 25.100

中华人民共和国公共安全行业标准GA885—2010

公安单警装备

警用制式刀具

Individual police equipment-Standard knife for police2010-08-10发布

中华人民共和国公安部

2010-09-01实施

本标准的全部技术内容为强制性。前言

本标推按照GB/T1.1--2009给出的规则起草。本标准由公安部装备财务局提出。本标准由公安部特种警用装备标准化技术委员会归口。GA885-2010

本标准起草单位:公安部装备财务局、公安部特种警用装备标准化技术委员会秘书处、襄樊市公安局、中国兵器工业第二O八研究所、广州卫富科技开发有限公司、中国兵器工业防弹器材质量监督检验中心。

本标准主要起草人:谭保东、王华、孙非、徐道洪、张军生、梁兵、彭玉春。本标准于2010年08月首次发布。1

1范围

公安单警装备

警用制式刀具

GA885-—2010

本标准规定了公安单警装备警用制式刀具(以下简称:制式刀具)的术语和定义、编号、技术要求、试验方法、检验规则及包装、运输与贮存。本标准适用于公安单警装备警用制式刀具的生产、检验与订购。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注且期的引用文件,仅注且期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191—2008包装储运图示标志GB/T230.1—2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E.F、G、H、K、N、T标尺)

GB/T250-2008纺织品色牢度试验评定变色用灰色样卡GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T3077-1999合金结构钢

GB/T6050.2一2006表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T6543-2008运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T6836--2007缝纫线

不锈钢和耐热钢牌号及化学成分GB/T20878—-2007

GJB4563—1989枪械和枪弹部队试验规程海区试验GA244人民警察警微技术标准

GA732--2007

警服材料锦丝搭扣带

QB/T2422—1998封箱用BOPP压敏胶粘带QB/T2461—1999

包装用降解聚乙烯薄膜

QB/T3811—1999

塑料打包带

QB/T3826—1999

轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法WJ2552—2000枪械用改性尼龙塑料材料规范YB/T5303-2006

优质碳素结构钢丝

YY0174--2005手术刀片

3术语和定义

下列术语和定义适用于本文件。3.1

刀体knifebody

由刀片、护手,刀柄、碎玻璃器尾帽等组成的整体。GA885-—2010

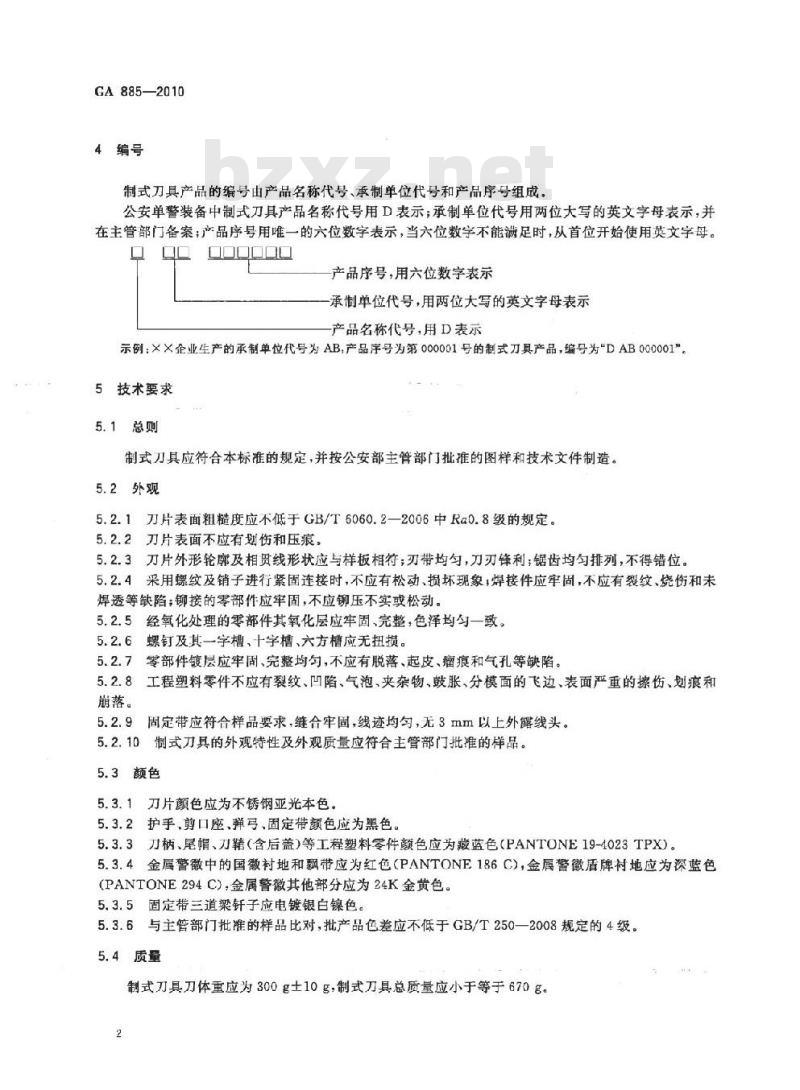

4编号

制式刀具产品的编号由产品名称代号、承制单位代号和产品序号组成公安单警装备中制式刀具产品名称代号用D表示;承制单位代号用两位大写的英文字母表示,并在主管部门备案:产品序号用唯一的六位数字表示,当六位数字不能满足时,从首位开始使用英文字母。000 000000

产品序号,用六位数字表示

承制单位代号,用两位大写的英文字母表示产品名称代号,用D表示

示例:××企业生产的承制单位代号为AB,产品序号为第000001号的制式刀具产品,编号为DAB000001”。5技术要求

5.1总则

制式刀具应符合本标准的规定,并按公安部主管部门批准的图样和技术文件制造。5.2外观

5.2.1刀片表面粗糙度应不低于GB/T6060.2—2006中Ra0.8级的规定。5.2.2刀片表面不应有划伤和压痕,5.2.3刀片外形轮廊及相贯线形状应与样板相符;刃带均匀,刀刃锋利锯齿均勾排列,不得错位。5.2.4采用螺纹及销子进行紧固连接时,不应有松动、损坏现象,焊接件应牢周,不应有裂纹、烧伤和未焊透等缺陷;铆接的零部件应牢固,不应钢压不实或松动。5.2.5经氧化处理的零部件其氧化层应牢固、完整,色泽均一致。5.2.6螺钉及其一字槽、十字槽、六方槽应无扭损。5.2.7零部件镀层应牢固、完整均匀,不应有脱落、起皮、瘤痕和气孔等缺陷。5.2.8工程塑料零件不应有裂纹、凹陷、气泡、夹杂物、鼓胀、分模面的飞边、表面严重的擦伤、划痕和崩落。

5.2.9固定带应符合样品要求,缝合牢固,线迹均匀,无3mm以上外露线头。5.2.10制式刀具的外观特性及外观质量应符合主管部门批准的样品。5.3颜色

5.3.1刀片颜色应为不锈钢亚光本色。护手,剪口座,弹弓,固定带颜色应为黑色。5.3.2

5.3.3刀柄、尾帽、刀鞘(含后盖)等工程塑料零件颜色应为藏蓝色(PANTONE19-4023TPX)。5.3.4金属警微中的国微衬地和飘带应为红色(PANTONE186C),金属警徽盾牌衬地应为深蓝色(PANTONE294C),金属警徽其他部分应为24K金黄色。5.3.5固定带三道梁钎子应电镀银白镍色。5.3.6与主管部门批准的样品比对,批产品色差应不低于GB/T250一2008规定的4级。5.4质量

制式刀具刀体重应为300g士10g,制式刀具总质量应小于等于670g。2

5.5结构和尺寸

5.5.1制式刀具应由刀体和刀鞘两部分构成,见图1。5.5.2刀体应由刀片、护手、刀柄、碎玻璃器和尾帽等组成。GA885—2010

5.5.3刀鞘应由鞘体、后盖、剪口座、弹弓架及固定带等组成。鞘体正面镶嵌金属警徽,警微图案应符合GA244的规定;后盖内设有工具槽,工具槽内应有止血带、磁性一字螺丝刀(大小各一)、磁性十字螺丝刀(大小各一)及磨刀石等工具;固定带有固定带体、三道梁钎子和固定带祥结构,固定带夹层内部容纳有附件包,附件包内有鱼钩、钓鱼线、线坠、手术刀片、创可贴、缝纫线、别针等附件。5.5.4制式刀具总长应为308mm±2mm,刀体总长为257mm土2mm,其中刀片长145mm士1mm刀柄长109mm士1mm,刀柄直径28mm土1mm,警徽高35mm,警微顶端距刀口边25mm,见图1。

剪口座

145±1

弹弓架

308±2

a)制式刀具结构

257±2

碎波璃器

1888888888888

b)刀体结构

c)刀鞘正面结构

制式力具结构和尺寸

888888888

109±1

固定带

固定带祥

单位为毫米

三道轩子

GA 885—2010

5.6产品标志

螺丝刀

止血带

d)刀鞘背面结构

制式刀具结构和尺寸(续)

在刀片右侧面(手握刀柄,刀尖朝前,刀刃朗下)靠近护手的位置,应用激光雕刻产品缩号,字体为黑体,字高3.5mm。

5.7材料

制式刀具材料规格和质量要求应符合表1的规定。表1材料规格和质量要求

材料名称

不锈钢,

不锈钢*

合金钢·

合金钢·

合金钢,

工程塑料·

尼龙机织带

尼龙搭扣

四件子母扣

缝纫线

三道粱钎子

双面气眼

止血带

磨刀石

尼龙线

手术刀片

9Cr18Mo

材料规格

30CrMnMoTiA

超韧增强尼龙66SL008

宽36mmX厚1mm

宽25mm×厚1mm

销质,1514

29.5texX3

金属电镀,内径$37mm

金属电镀,内径5mm

天然乳胶,§5.5mm,壁厚1.5mm棕刚油石56mm×12mm×7mm

中型倒刺单钩

3号线2.5m,0.29mm

豆型铅坠

无菌型手术刀片

质量要求

GB/T208782007

GB/T20878-—2007

GB/T3077—1999

GB/T3077—1999

GB/T 30771999

WJ2552—2000

断裂强力大于等于4500N

断裂强力大于等于3400N

GA732-2007

侧抵强力15N~30N

单线强力大于等于3000cN/50cm,GB/T6836—2007

按样品

按样品

按样品

按样品

YB/T5303—2006

按样品

按样品

按样品

YY0174—2005

剪口座

螺丝刀

固定带体

固定带祥

固定带祥粘合

固定带祥扣合

缝纫固定带

固定带结合

固定带结合

止血带

磨刀石

弹弓架

鱼钩(含线)

钓鱼线

手术刀片

材料名称

创可站

弹弓皮兜

缝纫针线

表1材料规格和质量要求(续)

材料规格

皮革,82mm×25mm

缝衣针45mm11tex×3涤纶线

19mm安全别针

注:带*的材料为主要材料。

5.8性能

5.8.1佩带使用灵活性

防水型

按样品

质量要求

GB/T 68362007

按样品

GA885—2010

创可贴

弹弓皮疮

缝纫针线

能顺畅扣合或打开固定带及固定带样;刀体应能顺利插人刀鞘内,并被簧片夹牢,刀体在自身重力作用下不得自滑出,但能顺利从刀鞘内抽出;刀片剪切孔应能顺利套入剪口座定位轴,刀体转动灵活;弹弓架开合顺畅,定位可靠。

5.8.2刀片硬度

刀片硬度应为54HRC~58HRC。

5.8.3刀片耐盐雾

刀体喷雾时间48h,耐盐雾等级应不低于GJB4563一1989规定的6级。5.8.4刀鞘耐压力

刀鞘耐压力980N,刀鞘应不破裂。5.8.5刀鞘耐高温

在45℃土2℃恒温2h后,刀鞘应无变形。5.8.6耐低温及跌落

在一35℃士2恒温2h后跌落,刀鞘应不破裂、无损坏,刀体不得从刀鞘中脱出,各零部件应无损坏、无变形,工具和附件不散落。5.8.7固定带连接强度

固定带连接强度应大于等于980N,固定带及螺钉应不脱落,刀鞘无破损。5.8.8切割性能

刀体应能一刀割断$5mm尼龙绳。5.8.9刀体抗弯曲性能

刀体悬挂60kg重物,保持30min,应不断裂、不变形。5.8.10穿刺性能

刀体应能刺穿1mm厚低碳钢板(Q235B),刀片应完整,无崩刃,卷刃、折断现象,5

GA885—2010

5.8.11锯割性能

刀体应能锯断$8mm的低碳钢筋(Q235B),锯齿应无卷刃、崩刃、断裂现象。5.8.12劈砍性能

刀体应能砍断$30mm湿硬杂木,刀口无卷刃、崩刃、断裂现象。5.8.13剪切性能

刀体应能剪断4mm的低碳钢丝(Q235B),剪口无卷刃、崩刃、断裂现象,剪口座定位轴无变形、无断裂。

5.8.14碎玻璃性能

碎玻璃器应能击碎8mm厚的钢化玻璃,击发可靠性应大于等于90%。击发后应能可靠复位。5.8.15螺丝刀装接性能

螺丝刀(四种规格)装接在剪口座上六方连接头后,不得自行脱落。5.8.16工具和附件

应配有螺丝刀(四种规格)、磨刀石、止血带、弹弓、鱼钩、钓鱼线、线坠、手术刀、创可贴、缝纫线、别针等附件。

6试验方法

6.1外观检验

6.1.1检验条件

在自然北光或光的照度不低于3001x(相当于40W日光灯下距离500mm处的光照度)的条件下进行检验。

6.1.2检验方法

目视检验制式刀具外观质量,并与主管部门批准的样品比照检验,对比标准样块判断表面粗糙度,判定结果是否符合5.2的要求。

6.2颜色检验

在外观检验条件下,制式刀具主辅材料额色及警微颜色,与主管部门批准的样品比照检验,色差按GB/T250-2008的规定进行检验,判定结果是否符合5.3的要求。6.3质量检验

使用精度为1g的量具称重,判定结果是否符合5.4的要求。6.4结构和尺寸检验

以目视观感检验,并与主管部门批准的样品比照检验制式刀具结构;用精度为0.5mm的量具测量长度,用精度为0.02mm的游标卡尺测量直径,判定结果是否符合5.5的要求。6

6.5产品标志检验

检查制式刀具产品标志内容的清晰完整性,判定结果是否符合5.6的要求。6.6材料检验

GA885—2010

承制方应提供省级以上检验机构对制式刀具用主要材料的检验合格报告,判定结果是否符合5.7的要求。

6.7性能检验

6.7.1佩带使用灵活性检验

将刀具佩带在腰带上,打开固定带祥,手握刀柄,将刀体从刀鞘中拔出并插人,再扣合固定带祥;将刀具从腰带上取下,打开固定带祥,手持刀鞘,刀柄从水平位置缓慢向下倾斜,直至刀柄在刀具垂直水平面位置,检查刀体是否自由滑出;拔出刀体,将刀片剪切孔套入剪口座定位轴,检查转动灵活性;检查弹弓架在折叠状态及打开状态定位可靠性。每把刀具试验两次,判定结果是否符合5.8.1的要求。6.7.2刀片硬度检验

按GB/T230.1一2009的规定进行检验,判定结果是否符合5.8.2的要求。6.7.3刀片耐盐需试验

制式刀具正常维护保养后,去除刀鞘。按QB/T3B26—1999规定的试验方法,进行48h的喷雾,按GJB4563一1989的规定评级。其中,盐雾试验箱顶部凝聚的液滴不允许滴到刀体上,出雾口设有挡板,使盐筹不直接喷到刀体上。将刀尖向上,刀体侧面与垂直线成15°~30°夹角,并与盐雾在箱内流动方向平行,判定结果是否符合5.8.3的要求。6.7.4刀鞘耐压力试验

刀有警微的一面朝上,在警微至剪口座中间部位放置垫铁(尺寸70mm×70mm×10mm),压头以5mtm/min的速度对刀鞘外壳施加压力至980N,保持30s,判定结果是否符合5.8.4的要求。6.7.5刀鞘耐高温试验

将刀鞘放置于45℃士2℃的高温箱内恒温2h,取出后检查刀鞘是否有变形,判定结果是否符合5.8.5的要求。

6.7.6耐低温及跌落试验

将刀体插人刀鞘,扣好固定带祥,在一35℃±2℃的低温箱内恒温2h后取出,距水泥地面1.5m,制式刀具以水平状态(有警徽的一面朝上)、头部垂直向下状态、尾部垂直向下状态各跌落一次;检验刀鞘是否碎裂、损坏,刀体是否从刀鞘中脱出,各零部件有无损坏、变形,工具和附件是否散落。判定结果是否符合5.8.6的要求。

6.7.7固定带连接强度试验

将刀鞘的鞘体和固定带分别固定在拉力机两端上,以100mm/min的速度施加拉力至980N,判定结果是否符合5.8.7的要求。

GA 8852010

6.7.8切割性能试验

将直径5mm,长度0.5m的尼龙绳自然拉直后两端固定,一刀制断尼龙绳。每把刀具试验三次,判定结果是否符合5.8.8的要求。6.7.9刀体抗弯曲性能试验

距刀片前端50mm处固定夹持刀尖,在刀柄中部距护手55mm处悬挂60kg重物:悬挂时间30min,判定结果是否符合5.8.9的要求。6.7.10穿刺性能试验

将1mm厚钢板(Q235B)水平置于木板上,手握刀柄,刀体与钢板垂直,用力刺穿钢板。每把刀具试验三次,判定结果是否符合5.8.10的要求。6.7.11锯割性能试验

将8mI的钢筋(Q235B)固定,用刀体锯齿锯割钢筋,锯断为止,判定结果是否符合5.8.11的要求。

6.7.12劈砍性能试验

用$30mm质地均匀的湿硬杂木木棒一端着地,另一端用手握牢,手持刀柄,劈砍木棒直至断裂,判定结果是否符合5.8.12的要求,6.7.13剪切性能试验

将4mm低碳钢丝(Q235B)两端固定,用刀体与刀鞘的剪口座配合剪切钢丝,每把刀具试验三次,判定结果是否符合5.8.13的要求。6.7.14碎玻璃性能试验

将8mm厚钢化玻璃(规格:300mm×300mm,数量:2块)倾斜固定,与水平面成60°角,碎玻璃器与玻璃表面垂直。双手握刀鞘,用力向下施压,直到碎玻璃器击发。每把刀试验20次。第1次及第20次时,分别击碎完整玻璃一次,中间击打玻璃碎片或铝板,判定结果是否符合5.8.14的要求,6.7.15螺丝刀装接性能检验

四种规格螺丝刀分别在六方连接头上装接后,螺丝刀向下,晃动刀体,判定结果是否符合5.8.15的要求。

6.7.16工具和附件检验

核对工具和附件品种、规格,判定结果是否符合5.8.16的要求。7检验规则

7.1检验分类

检验分型式检验和交收检验。

型式检验

在下列情况之一时,应进行型式检验:新产品设计定型或生产定型时:当结构、材质、生产工艺有重大改变时:产品首次生产,停产一年后恢复生产时;累计一定产量后应周期性检验时;主管部门提出型式检验要求时。型式检验的检验项目、要求和检验方法按表2的规定执行。型式检验数量为5把。

GA885—2010

型式检验判定规则:全部样品的各项要求检验合格,则判定型式检验合格;否则,判定型式检验不合格。

检验项目

结构和尺寸

产品标志

佩带使用灵活性

刀片硬度

刀片耐盐雾

刀鞘耐压力

刀鞘耐高温

耐低温及跌落

固定带连接强度

切割性能

刀体抗曲性能

穿刺性能

锯割性能

劈砍性能

剪切性能

碎玻璃性能

螺丝刀装接性能

工具和附件

检验项目、要求和检验方法

检验方法

GA885—2010

7.3交收检验

7.3.1制式刀具交收检验采用随机抽样的方法,产品应按批提交,检验项目、检验水平、接收质量限、拍样方案与合格判定方案按表3的规定执行。7.3.2交收检验组批规则:以同一结构、同一材料和同一种生产工艺制造的制式刀具为一检验批。交收检验组批数量:

组批数量按照表3规定的组批方案提交:组批数量不足表3最小组批数量时,按最小组批数量提交;组批数量超过表3最大组批数量时,超过部分按表3组批数量另行组批提交;表3抽样方案不能满足需要时,可以按照GB/T2828.1一2003的规定,及表3中的检验水平d)

和接收质量限,另行制定抽样方案。7.3.4交收检验时,全部样品的各检验项目结果符合表3的规定,则判定该批产品合格,在剔除其中的不合格品后可以出厂;否则判定该批产品不合格。不合格批产品应全部返修后,重新提交交收检验;仍不合格的产品按合同或协议规定处理。7.3.5

表3交收检验项目和抽样方案

组批数量/把

检验项目

结构和尺寸

产品标志

材料。

佩带使用灵活性

刀片硬度

刀片耐盐雾

刀鞘耐压力

刀鞘耐高温

耐低温及跌落

固定带连接强度

切割性能

刀体抗弯曲性能

质量限

50/5,6

50/1,2

50/5,6

50/1,2

13/1,2

13/0,1

13/1,2

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

判定方案(n/Ac,Re)

80/7,8

80/2,3

80/7,8

80/2,3

13/1,2

13/1,2

13/0,1bZxz.net

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

10001~

125/10,11

200/14,15315/21,22

125/3,4

200/5,6

315/7,8

200/14,15315/21,22

125/10,11

125/3,4

13/1,2

13/1,2

13/0,1

13/1,2

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

200/5,6

20/2,3

20/2,3

13/0,1

20/2,3

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

315/7,8

20/2,3

20/2,3

13/0,1

20/2,3

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国公共安全行业标准GA885—2010

公安单警装备

警用制式刀具

Individual police equipment-Standard knife for police2010-08-10发布

中华人民共和国公安部

2010-09-01实施

本标准的全部技术内容为强制性。前言

本标推按照GB/T1.1--2009给出的规则起草。本标准由公安部装备财务局提出。本标准由公安部特种警用装备标准化技术委员会归口。GA885-2010

本标准起草单位:公安部装备财务局、公安部特种警用装备标准化技术委员会秘书处、襄樊市公安局、中国兵器工业第二O八研究所、广州卫富科技开发有限公司、中国兵器工业防弹器材质量监督检验中心。

本标准主要起草人:谭保东、王华、孙非、徐道洪、张军生、梁兵、彭玉春。本标准于2010年08月首次发布。1

1范围

公安单警装备

警用制式刀具

GA885-—2010

本标准规定了公安单警装备警用制式刀具(以下简称:制式刀具)的术语和定义、编号、技术要求、试验方法、检验规则及包装、运输与贮存。本标准适用于公安单警装备警用制式刀具的生产、检验与订购。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注且期的引用文件,仅注且期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191—2008包装储运图示标志GB/T230.1—2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E.F、G、H、K、N、T标尺)

GB/T250-2008纺织品色牢度试验评定变色用灰色样卡GB/T2828.1一2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T3077-1999合金结构钢

GB/T6050.2一2006表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T6543-2008运输包装用单瓦楞纸箱和双瓦楞纸箱GB/T6836--2007缝纫线

不锈钢和耐热钢牌号及化学成分GB/T20878—-2007

GJB4563—1989枪械和枪弹部队试验规程海区试验GA244人民警察警微技术标准

GA732--2007

警服材料锦丝搭扣带

QB/T2422—1998封箱用BOPP压敏胶粘带QB/T2461—1999

包装用降解聚乙烯薄膜

QB/T3811—1999

塑料打包带

QB/T3826—1999

轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法WJ2552—2000枪械用改性尼龙塑料材料规范YB/T5303-2006

优质碳素结构钢丝

YY0174--2005手术刀片

3术语和定义

下列术语和定义适用于本文件。3.1

刀体knifebody

由刀片、护手,刀柄、碎玻璃器尾帽等组成的整体。GA885-—2010

4编号

制式刀具产品的编号由产品名称代号、承制单位代号和产品序号组成公安单警装备中制式刀具产品名称代号用D表示;承制单位代号用两位大写的英文字母表示,并在主管部门备案:产品序号用唯一的六位数字表示,当六位数字不能满足时,从首位开始使用英文字母。000 000000

产品序号,用六位数字表示

承制单位代号,用两位大写的英文字母表示产品名称代号,用D表示

示例:××企业生产的承制单位代号为AB,产品序号为第000001号的制式刀具产品,编号为DAB000001”。5技术要求

5.1总则

制式刀具应符合本标准的规定,并按公安部主管部门批准的图样和技术文件制造。5.2外观

5.2.1刀片表面粗糙度应不低于GB/T6060.2—2006中Ra0.8级的规定。5.2.2刀片表面不应有划伤和压痕,5.2.3刀片外形轮廊及相贯线形状应与样板相符;刃带均匀,刀刃锋利锯齿均勾排列,不得错位。5.2.4采用螺纹及销子进行紧固连接时,不应有松动、损坏现象,焊接件应牢周,不应有裂纹、烧伤和未焊透等缺陷;铆接的零部件应牢固,不应钢压不实或松动。5.2.5经氧化处理的零部件其氧化层应牢固、完整,色泽均一致。5.2.6螺钉及其一字槽、十字槽、六方槽应无扭损。5.2.7零部件镀层应牢固、完整均匀,不应有脱落、起皮、瘤痕和气孔等缺陷。5.2.8工程塑料零件不应有裂纹、凹陷、气泡、夹杂物、鼓胀、分模面的飞边、表面严重的擦伤、划痕和崩落。

5.2.9固定带应符合样品要求,缝合牢固,线迹均匀,无3mm以上外露线头。5.2.10制式刀具的外观特性及外观质量应符合主管部门批准的样品。5.3颜色

5.3.1刀片颜色应为不锈钢亚光本色。护手,剪口座,弹弓,固定带颜色应为黑色。5.3.2

5.3.3刀柄、尾帽、刀鞘(含后盖)等工程塑料零件颜色应为藏蓝色(PANTONE19-4023TPX)。5.3.4金属警微中的国微衬地和飘带应为红色(PANTONE186C),金属警徽盾牌衬地应为深蓝色(PANTONE294C),金属警徽其他部分应为24K金黄色。5.3.5固定带三道梁钎子应电镀银白镍色。5.3.6与主管部门批准的样品比对,批产品色差应不低于GB/T250一2008规定的4级。5.4质量

制式刀具刀体重应为300g士10g,制式刀具总质量应小于等于670g。2

5.5结构和尺寸

5.5.1制式刀具应由刀体和刀鞘两部分构成,见图1。5.5.2刀体应由刀片、护手、刀柄、碎玻璃器和尾帽等组成。GA885—2010

5.5.3刀鞘应由鞘体、后盖、剪口座、弹弓架及固定带等组成。鞘体正面镶嵌金属警徽,警微图案应符合GA244的规定;后盖内设有工具槽,工具槽内应有止血带、磁性一字螺丝刀(大小各一)、磁性十字螺丝刀(大小各一)及磨刀石等工具;固定带有固定带体、三道梁钎子和固定带祥结构,固定带夹层内部容纳有附件包,附件包内有鱼钩、钓鱼线、线坠、手术刀片、创可贴、缝纫线、别针等附件。5.5.4制式刀具总长应为308mm±2mm,刀体总长为257mm土2mm,其中刀片长145mm士1mm刀柄长109mm士1mm,刀柄直径28mm土1mm,警徽高35mm,警微顶端距刀口边25mm,见图1。

剪口座

145±1

弹弓架

308±2

a)制式刀具结构

257±2

碎波璃器

1888888888888

b)刀体结构

c)刀鞘正面结构

制式力具结构和尺寸

888888888

109±1

固定带

固定带祥

单位为毫米

三道轩子

GA 885—2010

5.6产品标志

螺丝刀

止血带

d)刀鞘背面结构

制式刀具结构和尺寸(续)

在刀片右侧面(手握刀柄,刀尖朝前,刀刃朗下)靠近护手的位置,应用激光雕刻产品缩号,字体为黑体,字高3.5mm。

5.7材料

制式刀具材料规格和质量要求应符合表1的规定。表1材料规格和质量要求

材料名称

不锈钢,

不锈钢*

合金钢·

合金钢·

合金钢,

工程塑料·

尼龙机织带

尼龙搭扣

四件子母扣

缝纫线

三道粱钎子

双面气眼

止血带

磨刀石

尼龙线

手术刀片

9Cr18Mo

材料规格

30CrMnMoTiA

超韧增强尼龙66SL008

宽36mmX厚1mm

宽25mm×厚1mm

销质,1514

29.5texX3

金属电镀,内径$37mm

金属电镀,内径5mm

天然乳胶,§5.5mm,壁厚1.5mm棕刚油石56mm×12mm×7mm

中型倒刺单钩

3号线2.5m,0.29mm

豆型铅坠

无菌型手术刀片

质量要求

GB/T208782007

GB/T20878-—2007

GB/T3077—1999

GB/T3077—1999

GB/T 30771999

WJ2552—2000

断裂强力大于等于4500N

断裂强力大于等于3400N

GA732-2007

侧抵强力15N~30N

单线强力大于等于3000cN/50cm,GB/T6836—2007

按样品

按样品

按样品

按样品

YB/T5303—2006

按样品

按样品

按样品

YY0174—2005

剪口座

螺丝刀

固定带体

固定带祥

固定带祥粘合

固定带祥扣合

缝纫固定带

固定带结合

固定带结合

止血带

磨刀石

弹弓架

鱼钩(含线)

钓鱼线

手术刀片

材料名称

创可站

弹弓皮兜

缝纫针线

表1材料规格和质量要求(续)

材料规格

皮革,82mm×25mm

缝衣针45mm11tex×3涤纶线

19mm安全别针

注:带*的材料为主要材料。

5.8性能

5.8.1佩带使用灵活性

防水型

按样品

质量要求

GB/T 68362007

按样品

GA885—2010

创可贴

弹弓皮疮

缝纫针线

能顺畅扣合或打开固定带及固定带样;刀体应能顺利插人刀鞘内,并被簧片夹牢,刀体在自身重力作用下不得自滑出,但能顺利从刀鞘内抽出;刀片剪切孔应能顺利套入剪口座定位轴,刀体转动灵活;弹弓架开合顺畅,定位可靠。

5.8.2刀片硬度

刀片硬度应为54HRC~58HRC。

5.8.3刀片耐盐雾

刀体喷雾时间48h,耐盐雾等级应不低于GJB4563一1989规定的6级。5.8.4刀鞘耐压力

刀鞘耐压力980N,刀鞘应不破裂。5.8.5刀鞘耐高温

在45℃土2℃恒温2h后,刀鞘应无变形。5.8.6耐低温及跌落

在一35℃士2恒温2h后跌落,刀鞘应不破裂、无损坏,刀体不得从刀鞘中脱出,各零部件应无损坏、无变形,工具和附件不散落。5.8.7固定带连接强度

固定带连接强度应大于等于980N,固定带及螺钉应不脱落,刀鞘无破损。5.8.8切割性能

刀体应能一刀割断$5mm尼龙绳。5.8.9刀体抗弯曲性能

刀体悬挂60kg重物,保持30min,应不断裂、不变形。5.8.10穿刺性能

刀体应能刺穿1mm厚低碳钢板(Q235B),刀片应完整,无崩刃,卷刃、折断现象,5

GA885—2010

5.8.11锯割性能

刀体应能锯断$8mm的低碳钢筋(Q235B),锯齿应无卷刃、崩刃、断裂现象。5.8.12劈砍性能

刀体应能砍断$30mm湿硬杂木,刀口无卷刃、崩刃、断裂现象。5.8.13剪切性能

刀体应能剪断4mm的低碳钢丝(Q235B),剪口无卷刃、崩刃、断裂现象,剪口座定位轴无变形、无断裂。

5.8.14碎玻璃性能

碎玻璃器应能击碎8mm厚的钢化玻璃,击发可靠性应大于等于90%。击发后应能可靠复位。5.8.15螺丝刀装接性能

螺丝刀(四种规格)装接在剪口座上六方连接头后,不得自行脱落。5.8.16工具和附件

应配有螺丝刀(四种规格)、磨刀石、止血带、弹弓、鱼钩、钓鱼线、线坠、手术刀、创可贴、缝纫线、别针等附件。

6试验方法

6.1外观检验

6.1.1检验条件

在自然北光或光的照度不低于3001x(相当于40W日光灯下距离500mm处的光照度)的条件下进行检验。

6.1.2检验方法

目视检验制式刀具外观质量,并与主管部门批准的样品比照检验,对比标准样块判断表面粗糙度,判定结果是否符合5.2的要求。

6.2颜色检验

在外观检验条件下,制式刀具主辅材料额色及警微颜色,与主管部门批准的样品比照检验,色差按GB/T250-2008的规定进行检验,判定结果是否符合5.3的要求。6.3质量检验

使用精度为1g的量具称重,判定结果是否符合5.4的要求。6.4结构和尺寸检验

以目视观感检验,并与主管部门批准的样品比照检验制式刀具结构;用精度为0.5mm的量具测量长度,用精度为0.02mm的游标卡尺测量直径,判定结果是否符合5.5的要求。6

6.5产品标志检验

检查制式刀具产品标志内容的清晰完整性,判定结果是否符合5.6的要求。6.6材料检验

GA885—2010

承制方应提供省级以上检验机构对制式刀具用主要材料的检验合格报告,判定结果是否符合5.7的要求。

6.7性能检验

6.7.1佩带使用灵活性检验

将刀具佩带在腰带上,打开固定带祥,手握刀柄,将刀体从刀鞘中拔出并插人,再扣合固定带祥;将刀具从腰带上取下,打开固定带祥,手持刀鞘,刀柄从水平位置缓慢向下倾斜,直至刀柄在刀具垂直水平面位置,检查刀体是否自由滑出;拔出刀体,将刀片剪切孔套入剪口座定位轴,检查转动灵活性;检查弹弓架在折叠状态及打开状态定位可靠性。每把刀具试验两次,判定结果是否符合5.8.1的要求。6.7.2刀片硬度检验

按GB/T230.1一2009的规定进行检验,判定结果是否符合5.8.2的要求。6.7.3刀片耐盐需试验

制式刀具正常维护保养后,去除刀鞘。按QB/T3B26—1999规定的试验方法,进行48h的喷雾,按GJB4563一1989的规定评级。其中,盐雾试验箱顶部凝聚的液滴不允许滴到刀体上,出雾口设有挡板,使盐筹不直接喷到刀体上。将刀尖向上,刀体侧面与垂直线成15°~30°夹角,并与盐雾在箱内流动方向平行,判定结果是否符合5.8.3的要求。6.7.4刀鞘耐压力试验

刀有警微的一面朝上,在警微至剪口座中间部位放置垫铁(尺寸70mm×70mm×10mm),压头以5mtm/min的速度对刀鞘外壳施加压力至980N,保持30s,判定结果是否符合5.8.4的要求。6.7.5刀鞘耐高温试验

将刀鞘放置于45℃士2℃的高温箱内恒温2h,取出后检查刀鞘是否有变形,判定结果是否符合5.8.5的要求。

6.7.6耐低温及跌落试验

将刀体插人刀鞘,扣好固定带祥,在一35℃±2℃的低温箱内恒温2h后取出,距水泥地面1.5m,制式刀具以水平状态(有警徽的一面朝上)、头部垂直向下状态、尾部垂直向下状态各跌落一次;检验刀鞘是否碎裂、损坏,刀体是否从刀鞘中脱出,各零部件有无损坏、变形,工具和附件是否散落。判定结果是否符合5.8.6的要求。

6.7.7固定带连接强度试验

将刀鞘的鞘体和固定带分别固定在拉力机两端上,以100mm/min的速度施加拉力至980N,判定结果是否符合5.8.7的要求。

GA 8852010

6.7.8切割性能试验

将直径5mm,长度0.5m的尼龙绳自然拉直后两端固定,一刀制断尼龙绳。每把刀具试验三次,判定结果是否符合5.8.8的要求。6.7.9刀体抗弯曲性能试验

距刀片前端50mm处固定夹持刀尖,在刀柄中部距护手55mm处悬挂60kg重物:悬挂时间30min,判定结果是否符合5.8.9的要求。6.7.10穿刺性能试验

将1mm厚钢板(Q235B)水平置于木板上,手握刀柄,刀体与钢板垂直,用力刺穿钢板。每把刀具试验三次,判定结果是否符合5.8.10的要求。6.7.11锯割性能试验

将8mI的钢筋(Q235B)固定,用刀体锯齿锯割钢筋,锯断为止,判定结果是否符合5.8.11的要求。

6.7.12劈砍性能试验

用$30mm质地均匀的湿硬杂木木棒一端着地,另一端用手握牢,手持刀柄,劈砍木棒直至断裂,判定结果是否符合5.8.12的要求,6.7.13剪切性能试验

将4mm低碳钢丝(Q235B)两端固定,用刀体与刀鞘的剪口座配合剪切钢丝,每把刀具试验三次,判定结果是否符合5.8.13的要求。6.7.14碎玻璃性能试验

将8mm厚钢化玻璃(规格:300mm×300mm,数量:2块)倾斜固定,与水平面成60°角,碎玻璃器与玻璃表面垂直。双手握刀鞘,用力向下施压,直到碎玻璃器击发。每把刀试验20次。第1次及第20次时,分别击碎完整玻璃一次,中间击打玻璃碎片或铝板,判定结果是否符合5.8.14的要求,6.7.15螺丝刀装接性能检验

四种规格螺丝刀分别在六方连接头上装接后,螺丝刀向下,晃动刀体,判定结果是否符合5.8.15的要求。

6.7.16工具和附件检验

核对工具和附件品种、规格,判定结果是否符合5.8.16的要求。7检验规则

7.1检验分类

检验分型式检验和交收检验。

型式检验

在下列情况之一时,应进行型式检验:新产品设计定型或生产定型时:当结构、材质、生产工艺有重大改变时:产品首次生产,停产一年后恢复生产时;累计一定产量后应周期性检验时;主管部门提出型式检验要求时。型式检验的检验项目、要求和检验方法按表2的规定执行。型式检验数量为5把。

GA885—2010

型式检验判定规则:全部样品的各项要求检验合格,则判定型式检验合格;否则,判定型式检验不合格。

检验项目

结构和尺寸

产品标志

佩带使用灵活性

刀片硬度

刀片耐盐雾

刀鞘耐压力

刀鞘耐高温

耐低温及跌落

固定带连接强度

切割性能

刀体抗曲性能

穿刺性能

锯割性能

劈砍性能

剪切性能

碎玻璃性能

螺丝刀装接性能

工具和附件

检验项目、要求和检验方法

检验方法

GA885—2010

7.3交收检验

7.3.1制式刀具交收检验采用随机抽样的方法,产品应按批提交,检验项目、检验水平、接收质量限、拍样方案与合格判定方案按表3的规定执行。7.3.2交收检验组批规则:以同一结构、同一材料和同一种生产工艺制造的制式刀具为一检验批。交收检验组批数量:

组批数量按照表3规定的组批方案提交:组批数量不足表3最小组批数量时,按最小组批数量提交;组批数量超过表3最大组批数量时,超过部分按表3组批数量另行组批提交;表3抽样方案不能满足需要时,可以按照GB/T2828.1一2003的规定,及表3中的检验水平d)

和接收质量限,另行制定抽样方案。7.3.4交收检验时,全部样品的各检验项目结果符合表3的规定,则判定该批产品合格,在剔除其中的不合格品后可以出厂;否则判定该批产品不合格。不合格批产品应全部返修后,重新提交交收检验;仍不合格的产品按合同或协议规定处理。7.3.5

表3交收检验项目和抽样方案

组批数量/把

检验项目

结构和尺寸

产品标志

材料。

佩带使用灵活性

刀片硬度

刀片耐盐雾

刀鞘耐压力

刀鞘耐高温

耐低温及跌落

固定带连接强度

切割性能

刀体抗弯曲性能

质量限

50/5,6

50/1,2

50/5,6

50/1,2

13/1,2

13/0,1

13/1,2

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

判定方案(n/Ac,Re)

80/7,8

80/2,3

80/7,8

80/2,3

13/1,2

13/1,2

13/0,1bZxz.net

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

10001~

125/10,11

200/14,15315/21,22

125/3,4

200/5,6

315/7,8

200/14,15315/21,22

125/10,11

125/3,4

13/1,2

13/1,2

13/0,1

13/1,2

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

200/5,6

20/2,3

20/2,3

13/0,1

20/2,3

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

315/7,8

20/2,3

20/2,3

13/0,1

20/2,3

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

13/0,1

50/1,2

13/0,1

13/0,1

50/1,2

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。