GA 406-2002

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GA 406-2002.Retro-reflective markings of carriage.

1范围

GA 406规定了载货类机动车车身反光标识材料的技术要求、试验方法、检验规则.包装,标志、运输和贮存及车身反光标识粘贴的技术规范。

GA 406适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识可以参照执行。

注:本标准所指的载货类机动车是指N.N,类车(按GB/T 15089- -2001 规定)。全挂车和半挂车。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准.

GB/T 2423. 17-1993电工电 子产品基本环境试验规程试验 Ka:盐雾试验方法

GB/T 3194- 1998 铝及铝合金板 、带材的尺寸允许偏差

GB/T 3681- -2000塑料大气暴 韝试验方法

GB/T 3978-1994标准 照明体及照明观测条件

GB/T 3979- -1997 物体 色的测量方法

GB/T 15089- 2001 机动 车辆及挂车分类

GB/T15500-1995利用电子随机数抽样器进行随机抽样的方法

3术语和定 义

下列术语和定义适用于本标准。

3.1车身反光标识retro-eflective markings of carriage

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜的组合。

3.2车身反光标识材料retro rflctive markings materials

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜,当光线照射到其表面上时,相当大部分光线能够被反射回来。如附录A所示。

3.3逆反射retro-reflection

反射光线靠近入射光线,向光源返回的反射。当人射光线在较大范围内变化时,仍能保持这一特性。

1范围

GA 406规定了载货类机动车车身反光标识材料的技术要求、试验方法、检验规则.包装,标志、运输和贮存及车身反光标识粘贴的技术规范。

GA 406适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识可以参照执行。

注:本标准所指的载货类机动车是指N.N,类车(按GB/T 15089- -2001 规定)。全挂车和半挂车。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准.

GB/T 2423. 17-1993电工电 子产品基本环境试验规程试验 Ka:盐雾试验方法

GB/T 3194- 1998 铝及铝合金板 、带材的尺寸允许偏差

GB/T 3681- -2000塑料大气暴 韝试验方法

GB/T 3978-1994标准 照明体及照明观测条件

GB/T 3979- -1997 物体 色的测量方法

GB/T 15089- 2001 机动 车辆及挂车分类

GB/T15500-1995利用电子随机数抽样器进行随机抽样的方法

3术语和定 义

下列术语和定义适用于本标准。

3.1车身反光标识retro-eflective markings of carriage

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜的组合。

3.2车身反光标识材料retro rflctive markings materials

为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜,当光线照射到其表面上时,相当大部分光线能够被反射回来。如附录A所示。

3.3逆反射retro-reflection

反射光线靠近入射光线,向光源返回的反射。当人射光线在较大范围内变化时,仍能保持这一特性。

标准图片预览

标准内容

ICS 43.02

中华人民共和国公共安全行业标准GA406-2002

车身反光标识

Retro-reflectivc markings of carriage2002-12-20 发布

中华人民共和国公安部

2003-03-01实施

规范性引而文

3术语和定义

4材料技术要求

5粘贴技术规范

6试验方法

检验规则

8包装、标志,运输和忙存

附录A(资料性附录)

修改单

车身反光标识材料实样

GA 406—2002

本标准的全部技术内容为强制性,前言

本标雅是对(B7258--1997机动车运行安全技术条件》的补充。本标雅的附录A是资料性附录。

本标润由公安部道路交通管理标摊化技术委员会提出并出口。本标准起节单位:公安部交通理科学研究所本标准主要起草人:应朝阳、童齐平、邱红树、赵彬冰、刘玉宝、陈巍。GA 406—2002

1范围

车身反光标识

GA 4062002

本标准规定了载货类动车车身反光标识材料的技术要求、试验方法,检验规则,包装,标志、运输和存及车身反光标识粘贴的技术规范。本标准适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识叮以参照执行,注:本标准所指的载货类起动车是指N.V,车(按GB/T15081一20C1定),上挂车和半挂车。2规范性引用文件

下列文件小的条款通过不标推的引用而成为不标难的条款,凡是注凡期的引用文件,其随后所有的修改单(不包括期误的内容)或修订版均不适用丁本标准,然而,鼓励根据本标推达成协改的方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用下本标准。GH/T2423.17一1993电工电了产品基本环境试验规程试验Ka:盐雾试验方法GB/T3191·199%铝及铅合金板、带材的尺小允许偏差GB/T36812000型料大气暴露试验方法B/T3978--1994标准照明体及照明观测条件GB/T3979—L997物体色的测量方法GB/T150832001机车辆及车分类

GB/T 15500--1993

3术语和定义

利用电子随机数抽样器进行随机抽样的方法下划术语利定艾适用于标。

车身反光标识retrorreflecivemarkings of carriage为增强车辆的可识别性而粘赔在车身表面的高完度反光膜的组合,3. 2

车身反光标识材料retro-reflectivemarkingsmaterials为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜,当光线照射到其表面上时,和当大部分光线能够被反射回来。如附录A所示,3.3

逆反射T心tru-reflcction

反射光线靠近人射北线,向光源返回的反射。当人射光线在较大范闻内变化时,仍能保持这:特性。

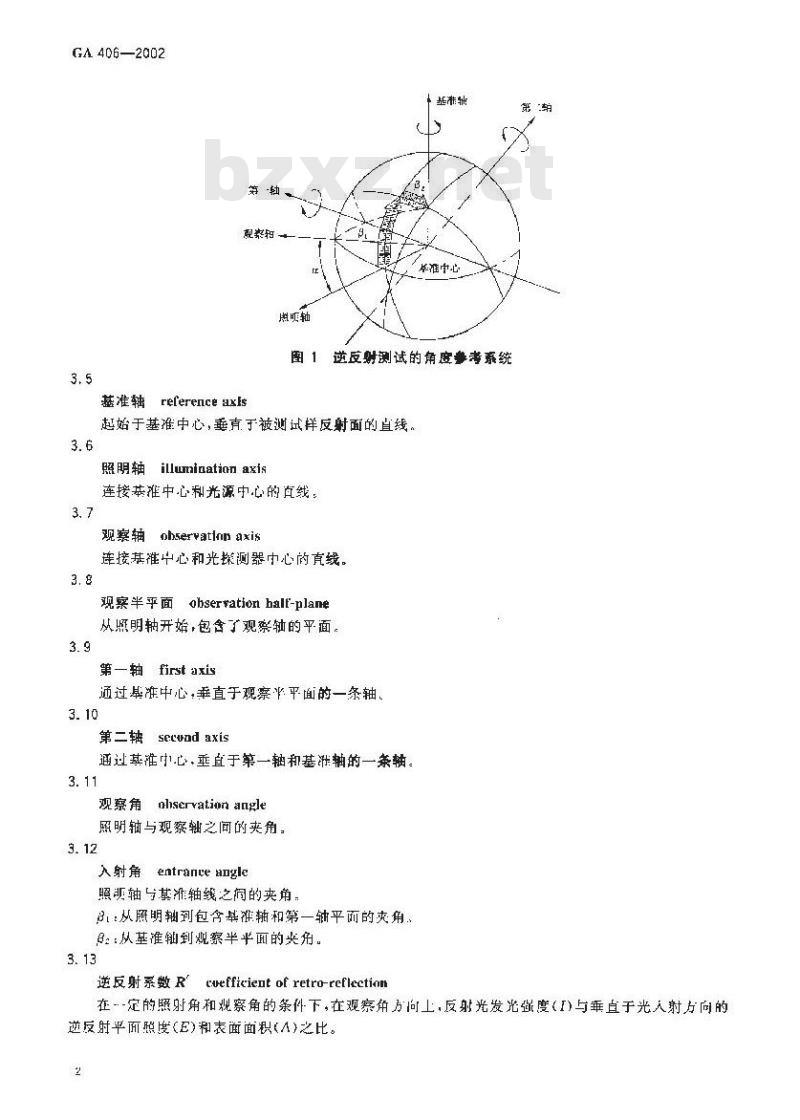

基准中心refereuce center

征确实尺射材料特性时在试样忘射而中心或接近中心所给定的一个点(见离)1

KANIKa

GA406—2002

规察和

溢泻轴

基准特

华准中心

逆反射测试的角度整考系统

基准轴reference axis

超始于基准中心,垂直于被试样反射面的自线,3.6

照明轴illumination axis

连接苯准中心利光源中心的亢线,3.7

观察轴observatinn axis

连接基谁中心和光探测器中心的直线。3.8

现半乎面

observation half-plane

从照明轴开始,包含了观察轴的平面。3.9

第一轴first axis

通过基准中心垂直于观察平面的一条轴。3.10

第二轴 secuad axis

通过基准中心,垂直于第一轴和基泄轴的一条轴。3.11

观察角nhscrvationangle

照明轴与现察轴之间的夹角,

入射角

entrance angle

照明轴与基准轴线之间的夹角

:从照明轴到包含基准轴和第一轴平而的爽角。::从基准轴到观察半平面的夹角3.13

逆反射系数 R cuefficient of retro-reflectian第输

在--定的照射角和观察角的条件下,在观察角方向上,反射光发光强度(I)与垂直于光人射方向的逆反时平而照度(E)和表面面积(A)之比。2

亮度因子luminaace factor

(cd.Ix\.m*)

在柜同的照明和观察条件下,测试样板的亮度与理想漫射体的亮度之比,4材料技术要求

4. 1 外观要求

按6.2规定的方法测试,车身反光标识材料不允许存在以下缺陷:1)裂纹:

2)明显的划痕、损伤利颜色不均划,4.2逆反射性能

4. 2. 1逆反射系数 R

GA 406--2002

按6. 3现定的方法测试,车反光标识材料(90°或0°方向)的逆反射系数值不应低于表 1 规定的镇。

表1车身反光标识材料的逆反射系数观察角

4. 2. 2逆反射性能均匀性

人射8。

(净-0)

逆反射系数/([-m-)

按6,3规定的方法测试车身反光标识材料上任意点(问种颜色)的逆反射系数,共中任何一点的逆反射系数值不庞大丁(5个点的逆反射系数)平均值的120%,也不应小于(5个点的逆反射系数)平均值的80%,

4.3色度性能

4.3.1按6.1.1规定的方法测试,车身反光标识材料的色品坐标应在表2规定的范围内,对减颤的色品图见图?.

表2车身反光标识材料颜色各角点的色品坐标(准光源)色品坐标

0. 453 : 0. 440

0. 7330, 265

KAOIKA

GA 406--2002

A光源入射猫0″观察角20°

t.t.t.tui.atul:t

图2逆反射材料颜色色品图(A光源).7

4. 3.2白色逆反射材料不应产生选择反射,即爪A光源照射时,其反射光色品垒标和变化量不应大丁0.cl.

4.3.3按6.4.2规定的法测试,车身反光标识材料的色品坐标和完度因子应在表3规定的范围内:对应颤色的色品图见图3。

表3车身反光标识材料颤色各角点的色品坐标(D光源)色品坐标

4.4耐候性能

0, 595

亮度因Y(泌)

测试样板按 6. 5规定的方法试验后。不应有明显的开裂,刻痕,引陷,授蚀,剥离、粉化或变形,从任何近均不应出现超过「mm的收缩或膨,也个应出现从底板边缘的脱胶现象,逆反射系数值不应小于表1相应数值的0%,而且色品坐标仍应在表2及表3规定的范间内。当自然暴露试验的结果与人工加速老化试验的结果发生冲突时,以自然暴露试验的结果为准。.

4.5耐盐蛋腐蚀性能

DE光源入射45”观您0°

图3逆反射材料颜色色品图(1D光源)0. 7

GA 406—2002

测试样板按6.6规定的方法试验后,不应有变色或被侵蚀的痕迹,过反射系数值不应小丁表1中相应数值的70%,按6.10规定的方然测得的背胶的90°(测试样板的窄方)剥离强度不应小于20N4.6抗溶剂性能

测试样板按6,7规定的方法试验后,表面不应出现软化、皱纹,越泡、开裂或衣面边缘被溶解的痕迹,逆反射系数值不应小于表1相应数值的80%,色品坐标仍应在表2及表3现定的范围内。4.7抗冲击性能

测试样板按 6.8规定的方法试验后,表面在以冲而点为圆心、半径为 6 1IL 的圆形区域以外,不应出职裂缝、层问脱离或其他损坏。4. 8 耐温性能

测试样板按6,9规定的方法试验后,不应有裂鞋,剥萍碎裂或翘曲的痕迹逆反射系数值不应小丁表!柜应数值的70%,色品坐标仍应在表2及丧3规定的范围内。4. 9 附着性能

测试样板按6.10规定的方法试验后,背胶的90\(测试样板的窄边方向)剩离强度不应小于25N。4.10耐弯曲性能

车身反光标识材料按6.11规定的方法试验后,不应出现裂缝、剃落、层间分离的痕迹。4.11耐水性能

测试样版按6.12规定的方法试验底不应水进人反射面。如目测观察没有发现或不能肯定有水进人,则按6.3规定的方法测定的逆反射系数值不应低下表1规定的值。5粘贴技术规范

5.1车身反光标识采用红,H单元扣问的条状反光材料,两种题色材料的单元长度比例不应大于2,也不应小于0.5,任何一种颜色材料的连续长度不应大于t50mm,也不应小于150mm5

KAOIKA

GA 4D6—2002

5.2车身反光标识材料的宽度应从以下数值中选取:30mm,75mm、1uomr,遇某些类型的车辆元法粘贴5011宽的车身反光标识时,可平-行粘赔2条25mm宽的车身反光标识5.3N:.N类车,全扯车和半挂年应在店部设置能体现车辆后部宽度的车身反光标识,后部车身反光标识离地而的商度最低为380mm,其与后反射器的面积之和不应小于0.1m。5.4汽车列车及长度大于等于10m的载货汽车应在侧面设置车身度光标识,侧面车身反光标识允许中断·但每一连续段长度应人于300mm,Ⅱ包含红,凹色车身反光标识材料至少-个单元。侧而车身反光标识的总长度不应小下车长的50%、其与侧反射器的面积之和每侧不应小于0.2m,对下侧面可用于粘贴车身标识的平面面积达不到要求的专而载货车,在满是长度要求的前提下,侧面车身反光标识与侧反射器的面积之和每侧可小于,2m.5.5每辆车上粘贴的车身反光标识总而积应小下2 m。5.6车辆粘贴车身反光标识后,不应影响车辆原有照明及信号装置的性能。5.7对下油漆表面完好的,可对表面作消洁处理后将车身反光标识直接粘贴在油漆上,对下油漆已经松软、粉化的,应除去油漆、对底材作助锈处理后再粘贴车身反光标识.5.8车辆有防护装置的,防护装置.1.可粘赔车身反光标识。5.9车身光法粘贴车身反光标识时,应将车身反光标识材料先粘贴在衬板上.再安装到车身上,5.10车辆粘贴车身反光标识后,庞对车身反光识的边缘进行防水处埋。6试验方法

6.1车身反光标识性能测试的准备6.1.1测试样板

测试时,应将车身反光标识材料粘贴到底板.1,制成测试样板,底板为符介GB/T319的铝板,库度为2mim.铝板表面脏经酸脱脂处理6.1.2测试样板的制作

裁取人寸为5mm×120u的反光车身标识材料,撕么防粘纸,粘贴在同样尺寸的底板上,压实后即为测试样板,

6.1.3测试样板的存放

测试样板在试验前·应在温度20℃二2C、相对湿度65%一5%的环境中改置24h.然后再进行各种试验。

6.1.4试验条件

除非特别指明,一般的试验应在溢度20℃+2℃:、相对避度65为士5%的环境中进行6.2外观检测

在照度人于1501x的白大环境中,距离测试样板丧面0.5m处,面对测试样板,月测试样,应满足4.1的规定。

6.3逆反射性能测试

6.3.1测试源理和装置见图[和图4所示.其中:2)光源采用(B/T39781994规定的标准A光源,试样整个受照区或的垂直照度的不均匀性不应大于另%,

h)光探测爵是经光谱光视效率曲线校正的照度计光探测器应能移动,以保证观察角在定范围内变化将测试样板安装在一可转动的样品架上。当它沿第一轴旋转时,测试样板能获得人射角31:当它沿第一旋转时,试样能获得人射角3:没烈器

图4逆反射测试装置原理图

GA 406-2002

6.3.2车身反光标识材料的逆反射系数在观察角为20°,人射角B2(3,=0)为5°、30\,40°60的照明观剩几何条件下测试。

6.4色度性能测试

6.4.1采用(GB/T3978—1994规定的标准照明体A光源(色温2856K)照射,其观察角为20°,人射角阶一出为 V=H=0°,或者当产生白色透明反射时,采用β=0,9=二 5+按GR/T 39791997 规定的方法,测得各种颜色的色品坐标。6.4.2采用GH/T3978—1994规定的标准照明Dg光源(色温6500K)照射时,在45/0儿何条件下,按GB/T3979一1997规楚的方法,测得各种颜色的色品坐标和宽度因子。6. 5 耐候性能试验

6.5.1试验分类

耐候性能试验分为凹然暴露试验和人工气候加速老化试验。6.5.2耐候性能试验时间

6.5.2.1白然暴露试验的时间为2年。6.5.2.2人T气候加速老化试验的时间为1200h。6.5.3自然暴露试验

按GB/T3581一2000,把测试样板安装在至少高于地面1t的暴晒架测试样板面山南方,与水平面的灭角为45”。鸿试样板表面不应被其他物体迹挡阻光,不虚积水,暴露地点的选择尽可能近低实际使用环境或代表某一气候差型最严醋的地方。剩试样板开始暴晒后,每个月作一次表面检在,一年后,每个月检代一次,直至最后。6.5.4人工气候加速老化试验

将测试样板放人老化箱内,老化错来用灯作为光源,测试样板止面受到波长为3001m~800nm光线的辐射-其辐射强度1C00w/rm-50w/*,光波波长低于300n光线的辑射强度不i人于1W/m。整个测试样板面积内辐射强度的偏差不应人十10%。在试验过程中,采用选续光照,黑板温度为4513℃.相对湿度为(50+5)%喷水网期为18min/12min(喷水时间/不喷水时间)。耐候性能试验结束后,按 4,4的要求进行检查,6.6盐雾腐蚀试验

按GB/T2123.17一1593,把化学纯的氯化钟溶于蒸馏本,配置成5%士0.1%(质量百分比)的氯化钠溶液,PH值在 6. 5~7.2之间(35℃12亡),使该溶液在盐雾箱内连续雾化,盐雾沉降量为(1, 0--2.0)IiL./h80In*),箱内温度保持35(+2将测试样板放人盐募箱内其受试面与垂直方问成30\角,相邻两样板保持一定的间隙,行间距不小十10cm·测试样版在盐雾空间连续暴露,连续喷勇TYKAONIKAca

GA 406—2002

96h。试验结束后,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸瘤水漂洗,洗涤水温不应超过35C然后世于室温下恢复2h,然后对测试样板按4.5的要求进行检查。6.7抗溶拥试验

将测试样板分别浸没在93号尤铅汽油、0号柴油和5AE40润滑油中,15min后取出,擦十,在室温下恢复21后,按4.6的要求进行检。6.8冲击试验

将测试样板的正而朝上,水平-放置在厚度为20mm的钢板上,在试样上方2m处,用一个质量为0.25kg的实心钢球自山落下,撞击测试样板的中心部位,然后按4.7的要求进行检查,6.9耐温试验

6.9.1高温试验

将测试样板放人试验箱(室)内,再将试验箱(室)温度逐渐升至70二2℃.使试样在该溢度下保持24l,取山试样,在室温下恢复2h后,按4.8的要求进行梭查。6.9.2低温试验

将测试样被放人试验箱(室)内,将筑(室)内溢度逐渐降至一40C士3亡,使试祥在该温度下保持24h,取山试样,在室温下恢复2h后,按4.8的要求进行检查。6.10附若性试验

6.10.1用橡皮胶轮将测试样钣压实。6.10.2用胶结力人于反光车身标识材料背胶强度的胶带粘住反光材料的-边(窄边方向)。6.10.3利用拉仲试验机在301.8mm/min的速率下测量车身反光标识材料背胶的90剥离强度。6.11弯曲试验

截取25Im×1201L切的车身反光标识材料作试样.撕去防粘纸.在背衬粘结剂表面撒1:足够的滑心粉,将试样围绕在一直径为3.2mm的圆梯上,使试样的粘结剂与圆棒外表面接触,放开试样,按4.10的要求进行检查。bzxz.net

6.12水浸试验

将谢试样板浸入50℃土5C的水中10min+其反光表面E部的最高点应在水面下20mm处,然后将测样板反转180°再浸10min,取出。7检验规则

7.1检验分类

车身反光标识材料检验分为鉴定检验和虚量一致性检验,7.2鉴定检验

7.2.1有下列情况之一应进行鉴定检验a)产品投产和老产品转产;

b)转厂;

c)停产后复产;

d)结构、工艺或材料有重大改变;合同规定。

7.2.2在成品库中不连续抽取样品9个,每个样品至少包括每种颜色的材料个单元,7. 2. 3判定原则

按表4中规定的试验程序进行鉴定检验,如果有一项试验不符合要求卿判定为整定检验不合格。7.3质量一致性检验

7.3.1对经鉴定检验合格的产品,应从批量产品中随机拍取样品进行检验,米判定产品质量的·政性,7.3.2个检验批可以用一个生产批构成,或符合下述条件的几个牛产批构成:5

这些生产批是在基本相同的材料、工艺、设备等条件下制造出来的GA 406—2002

若十个生产批构成一个捡验批的时问通常不超逆一个片,除非有关详细规范允许,但也不应超2

过三个月。

表4试验程序表

试验项

过反射系数

逆反射性能均引性

色度性能试验

耐候炸能试验

益系病蚀试验

抗疮剂试验

冲击试验

高温试验

低温试验

附旁性战验

曲试验

水浸试验

技术要求

试验方法

从个检验批抽取样品数量不应少于9个-并按GB/工15500一1995进行随机抽样,按丧4规定的前四个项日进行试验

7.3.4若检验结果有一顶不符合要求,则应从向一批产品中加倍抽敢样品,进行该不合挤项的复检,名复检合格则该批产品合格,否则,该批产品判定为不合格。包装、标志、运和贮存

8. 1车身反光标识材料的包装籍应符合防潮、防尘,防腐的要求,9.2包装箱上应标明以下内容:

1)产品名称、产品标准编号、商标;2)生产企业名称,详细地址、产品产地;另)产品的种、规格、型号、等级、主要技术参数和数量,4)外包装尺寸,

8.3单个包装箱内应有使用说明书、合格证书。8.4车射反光标识材料的业存期不宜超过两年。KAKAa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国公共安全行业标准GA406-2002

车身反光标识

Retro-reflectivc markings of carriage2002-12-20 发布

中华人民共和国公安部

2003-03-01实施

规范性引而文

3术语和定义

4材料技术要求

5粘贴技术规范

6试验方法

检验规则

8包装、标志,运输和忙存

附录A(资料性附录)

修改单

车身反光标识材料实样

GA 406—2002

本标准的全部技术内容为强制性,前言

本标雅是对(B7258--1997机动车运行安全技术条件》的补充。本标雅的附录A是资料性附录。

本标润由公安部道路交通管理标摊化技术委员会提出并出口。本标准起节单位:公安部交通理科学研究所本标准主要起草人:应朝阳、童齐平、邱红树、赵彬冰、刘玉宝、陈巍。GA 406—2002

1范围

车身反光标识

GA 4062002

本标准规定了载货类动车车身反光标识材料的技术要求、试验方法,检验规则,包装,标志、运输和存及车身反光标识粘贴的技术规范。本标准适用于载货类机动车的车身反光标识,其他类型车辆的车身反光标识叮以参照执行,注:本标准所指的载货类起动车是指N.V,车(按GB/T15081一20C1定),上挂车和半挂车。2规范性引用文件

下列文件小的条款通过不标推的引用而成为不标难的条款,凡是注凡期的引用文件,其随后所有的修改单(不包括期误的内容)或修订版均不适用丁本标准,然而,鼓励根据本标推达成协改的方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用下本标准。GH/T2423.17一1993电工电了产品基本环境试验规程试验Ka:盐雾试验方法GB/T3191·199%铝及铅合金板、带材的尺小允许偏差GB/T36812000型料大气暴露试验方法B/T3978--1994标准照明体及照明观测条件GB/T3979—L997物体色的测量方法GB/T150832001机车辆及车分类

GB/T 15500--1993

3术语和定义

利用电子随机数抽样器进行随机抽样的方法下划术语利定艾适用于标。

车身反光标识retrorreflecivemarkings of carriage为增强车辆的可识别性而粘赔在车身表面的高完度反光膜的组合,3. 2

车身反光标识材料retro-reflectivemarkingsmaterials为增强车辆的可识别性而粘贴在车身表面的高亮度反光膜,当光线照射到其表面上时,和当大部分光线能够被反射回来。如附录A所示,3.3

逆反射T心tru-reflcction

反射光线靠近人射北线,向光源返回的反射。当人射光线在较大范闻内变化时,仍能保持这:特性。

基准中心refereuce center

征确实尺射材料特性时在试样忘射而中心或接近中心所给定的一个点(见离)1

KANIKa

GA406—2002

规察和

溢泻轴

基准特

华准中心

逆反射测试的角度整考系统

基准轴reference axis

超始于基准中心,垂直于被试样反射面的自线,3.6

照明轴illumination axis

连接苯准中心利光源中心的亢线,3.7

观察轴observatinn axis

连接基谁中心和光探测器中心的直线。3.8

现半乎面

observation half-plane

从照明轴开始,包含了观察轴的平面。3.9

第一轴first axis

通过基准中心垂直于观察平面的一条轴。3.10

第二轴 secuad axis

通过基准中心,垂直于第一轴和基泄轴的一条轴。3.11

观察角nhscrvationangle

照明轴与现察轴之间的夹角,

入射角

entrance angle

照明轴与基准轴线之间的夹角

:从照明轴到包含基准轴和第一轴平而的爽角。::从基准轴到观察半平面的夹角3.13

逆反射系数 R cuefficient of retro-reflectian第输

在--定的照射角和观察角的条件下,在观察角方向上,反射光发光强度(I)与垂直于光人射方向的逆反时平而照度(E)和表面面积(A)之比。2

亮度因子luminaace factor

(cd.Ix\.m*)

在柜同的照明和观察条件下,测试样板的亮度与理想漫射体的亮度之比,4材料技术要求

4. 1 外观要求

按6.2规定的方法测试,车身反光标识材料不允许存在以下缺陷:1)裂纹:

2)明显的划痕、损伤利颜色不均划,4.2逆反射性能

4. 2. 1逆反射系数 R

GA 406--2002

按6. 3现定的方法测试,车反光标识材料(90°或0°方向)的逆反射系数值不应低于表 1 规定的镇。

表1车身反光标识材料的逆反射系数观察角

4. 2. 2逆反射性能均匀性

人射8。

(净-0)

逆反射系数/([-m-)

按6,3规定的方法测试车身反光标识材料上任意点(问种颜色)的逆反射系数,共中任何一点的逆反射系数值不庞大丁(5个点的逆反射系数)平均值的120%,也不应小于(5个点的逆反射系数)平均值的80%,

4.3色度性能

4.3.1按6.1.1规定的方法测试,车身反光标识材料的色品坐标应在表2规定的范围内,对减颤的色品图见图?.

表2车身反光标识材料颜色各角点的色品坐标(准光源)色品坐标

0. 453 : 0. 440

0. 7330, 265

KAOIKA

GA 406--2002

A光源入射猫0″观察角20°

t.t.t.tui.atul:t

图2逆反射材料颜色色品图(A光源).7

4. 3.2白色逆反射材料不应产生选择反射,即爪A光源照射时,其反射光色品垒标和变化量不应大丁0.cl.

4.3.3按6.4.2规定的法测试,车身反光标识材料的色品坐标和完度因子应在表3规定的范围内:对应颤色的色品图见图3。

表3车身反光标识材料颤色各角点的色品坐标(D光源)色品坐标

4.4耐候性能

0, 595

亮度因Y(泌)

测试样板按 6. 5规定的方法试验后。不应有明显的开裂,刻痕,引陷,授蚀,剥离、粉化或变形,从任何近均不应出现超过「mm的收缩或膨,也个应出现从底板边缘的脱胶现象,逆反射系数值不应小于表1相应数值的0%,而且色品坐标仍应在表2及表3规定的范间内。当自然暴露试验的结果与人工加速老化试验的结果发生冲突时,以自然暴露试验的结果为准。.

4.5耐盐蛋腐蚀性能

DE光源入射45”观您0°

图3逆反射材料颜色色品图(1D光源)0. 7

GA 406—2002

测试样板按6.6规定的方法试验后,不应有变色或被侵蚀的痕迹,过反射系数值不应小丁表1中相应数值的70%,按6.10规定的方然测得的背胶的90°(测试样板的窄方)剥离强度不应小于20N4.6抗溶剂性能

测试样板按6,7规定的方法试验后,表面不应出现软化、皱纹,越泡、开裂或衣面边缘被溶解的痕迹,逆反射系数值不应小于表1相应数值的80%,色品坐标仍应在表2及表3现定的范围内。4.7抗冲击性能

测试样板按 6.8规定的方法试验后,表面在以冲而点为圆心、半径为 6 1IL 的圆形区域以外,不应出职裂缝、层问脱离或其他损坏。4. 8 耐温性能

测试样板按6,9规定的方法试验后,不应有裂鞋,剥萍碎裂或翘曲的痕迹逆反射系数值不应小丁表!柜应数值的70%,色品坐标仍应在表2及丧3规定的范围内。4. 9 附着性能

测试样板按6.10规定的方法试验后,背胶的90\(测试样板的窄边方向)剩离强度不应小于25N。4.10耐弯曲性能

车身反光标识材料按6.11规定的方法试验后,不应出现裂缝、剃落、层间分离的痕迹。4.11耐水性能

测试样版按6.12规定的方法试验底不应水进人反射面。如目测观察没有发现或不能肯定有水进人,则按6.3规定的方法测定的逆反射系数值不应低下表1规定的值。5粘贴技术规范

5.1车身反光标识采用红,H单元扣问的条状反光材料,两种题色材料的单元长度比例不应大于2,也不应小于0.5,任何一种颜色材料的连续长度不应大于t50mm,也不应小于150mm5

KAOIKA

GA 4D6—2002

5.2车身反光标识材料的宽度应从以下数值中选取:30mm,75mm、1uomr,遇某些类型的车辆元法粘贴5011宽的车身反光标识时,可平-行粘赔2条25mm宽的车身反光标识5.3N:.N类车,全扯车和半挂年应在店部设置能体现车辆后部宽度的车身反光标识,后部车身反光标识离地而的商度最低为380mm,其与后反射器的面积之和不应小于0.1m。5.4汽车列车及长度大于等于10m的载货汽车应在侧面设置车身度光标识,侧面车身反光标识允许中断·但每一连续段长度应人于300mm,Ⅱ包含红,凹色车身反光标识材料至少-个单元。侧而车身反光标识的总长度不应小下车长的50%、其与侧反射器的面积之和每侧不应小于0.2m,对下侧面可用于粘贴车身标识的平面面积达不到要求的专而载货车,在满是长度要求的前提下,侧面车身反光标识与侧反射器的面积之和每侧可小于,2m.5.5每辆车上粘贴的车身反光标识总而积应小下2 m。5.6车辆粘贴车身反光标识后,不应影响车辆原有照明及信号装置的性能。5.7对下油漆表面完好的,可对表面作消洁处理后将车身反光标识直接粘贴在油漆上,对下油漆已经松软、粉化的,应除去油漆、对底材作助锈处理后再粘贴车身反光标识.5.8车辆有防护装置的,防护装置.1.可粘赔车身反光标识。5.9车身光法粘贴车身反光标识时,应将车身反光标识材料先粘贴在衬板上.再安装到车身上,5.10车辆粘贴车身反光标识后,庞对车身反光识的边缘进行防水处埋。6试验方法

6.1车身反光标识性能测试的准备6.1.1测试样板

测试时,应将车身反光标识材料粘贴到底板.1,制成测试样板,底板为符介GB/T319的铝板,库度为2mim.铝板表面脏经酸脱脂处理6.1.2测试样板的制作

裁取人寸为5mm×120u的反光车身标识材料,撕么防粘纸,粘贴在同样尺寸的底板上,压实后即为测试样板,

6.1.3测试样板的存放

测试样板在试验前·应在温度20℃二2C、相对湿度65%一5%的环境中改置24h.然后再进行各种试验。

6.1.4试验条件

除非特别指明,一般的试验应在溢度20℃+2℃:、相对避度65为士5%的环境中进行6.2外观检测

在照度人于1501x的白大环境中,距离测试样板丧面0.5m处,面对测试样板,月测试样,应满足4.1的规定。

6.3逆反射性能测试

6.3.1测试源理和装置见图[和图4所示.其中:2)光源采用(B/T39781994规定的标准A光源,试样整个受照区或的垂直照度的不均匀性不应大于另%,

h)光探测爵是经光谱光视效率曲线校正的照度计光探测器应能移动,以保证观察角在定范围内变化将测试样板安装在一可转动的样品架上。当它沿第一轴旋转时,测试样板能获得人射角31:当它沿第一旋转时,试样能获得人射角3:没烈器

图4逆反射测试装置原理图

GA 406-2002

6.3.2车身反光标识材料的逆反射系数在观察角为20°,人射角B2(3,=0)为5°、30\,40°60的照明观剩几何条件下测试。

6.4色度性能测试

6.4.1采用(GB/T3978—1994规定的标准照明体A光源(色温2856K)照射,其观察角为20°,人射角阶一出为 V=H=0°,或者当产生白色透明反射时,采用β=0,9=二 5+按GR/T 39791997 规定的方法,测得各种颜色的色品坐标。6.4.2采用GH/T3978—1994规定的标准照明Dg光源(色温6500K)照射时,在45/0儿何条件下,按GB/T3979一1997规楚的方法,测得各种颜色的色品坐标和宽度因子。6. 5 耐候性能试验

6.5.1试验分类

耐候性能试验分为凹然暴露试验和人工气候加速老化试验。6.5.2耐候性能试验时间

6.5.2.1白然暴露试验的时间为2年。6.5.2.2人T气候加速老化试验的时间为1200h。6.5.3自然暴露试验

按GB/T3581一2000,把测试样板安装在至少高于地面1t的暴晒架测试样板面山南方,与水平面的灭角为45”。鸿试样板表面不应被其他物体迹挡阻光,不虚积水,暴露地点的选择尽可能近低实际使用环境或代表某一气候差型最严醋的地方。剩试样板开始暴晒后,每个月作一次表面检在,一年后,每个月检代一次,直至最后。6.5.4人工气候加速老化试验

将测试样板放人老化箱内,老化错来用灯作为光源,测试样板止面受到波长为3001m~800nm光线的辐射-其辐射强度1C00w/rm-50w/*,光波波长低于300n光线的辑射强度不i人于1W/m。整个测试样板面积内辐射强度的偏差不应人十10%。在试验过程中,采用选续光照,黑板温度为4513℃.相对湿度为(50+5)%喷水网期为18min/12min(喷水时间/不喷水时间)。耐候性能试验结束后,按 4,4的要求进行检查,6.6盐雾腐蚀试验

按GB/T2123.17一1593,把化学纯的氯化钟溶于蒸馏本,配置成5%士0.1%(质量百分比)的氯化钠溶液,PH值在 6. 5~7.2之间(35℃12亡),使该溶液在盐雾箱内连续雾化,盐雾沉降量为(1, 0--2.0)IiL./h80In*),箱内温度保持35(+2将测试样板放人盐募箱内其受试面与垂直方问成30\角,相邻两样板保持一定的间隙,行间距不小十10cm·测试样版在盐雾空间连续暴露,连续喷勇TYKAONIKAca

GA 406—2002

96h。试验结束后,用流动水轻轻洗掉试样表面的盐沉积物,再用蒸瘤水漂洗,洗涤水温不应超过35C然后世于室温下恢复2h,然后对测试样板按4.5的要求进行检查。6.7抗溶拥试验

将测试样板分别浸没在93号尤铅汽油、0号柴油和5AE40润滑油中,15min后取出,擦十,在室温下恢复21后,按4.6的要求进行检。6.8冲击试验

将测试样板的正而朝上,水平-放置在厚度为20mm的钢板上,在试样上方2m处,用一个质量为0.25kg的实心钢球自山落下,撞击测试样板的中心部位,然后按4.7的要求进行检查,6.9耐温试验

6.9.1高温试验

将测试样板放人试验箱(室)内,再将试验箱(室)温度逐渐升至70二2℃.使试样在该溢度下保持24l,取山试样,在室温下恢复2h后,按4.8的要求进行梭查。6.9.2低温试验

将测试样被放人试验箱(室)内,将筑(室)内溢度逐渐降至一40C士3亡,使试祥在该温度下保持24h,取山试样,在室温下恢复2h后,按4.8的要求进行检查。6.10附若性试验

6.10.1用橡皮胶轮将测试样钣压实。6.10.2用胶结力人于反光车身标识材料背胶强度的胶带粘住反光材料的-边(窄边方向)。6.10.3利用拉仲试验机在301.8mm/min的速率下测量车身反光标识材料背胶的90剥离强度。6.11弯曲试验

截取25Im×1201L切的车身反光标识材料作试样.撕去防粘纸.在背衬粘结剂表面撒1:足够的滑心粉,将试样围绕在一直径为3.2mm的圆梯上,使试样的粘结剂与圆棒外表面接触,放开试样,按4.10的要求进行检查。bzxz.net

6.12水浸试验

将谢试样板浸入50℃土5C的水中10min+其反光表面E部的最高点应在水面下20mm处,然后将测样板反转180°再浸10min,取出。7检验规则

7.1检验分类

车身反光标识材料检验分为鉴定检验和虚量一致性检验,7.2鉴定检验

7.2.1有下列情况之一应进行鉴定检验a)产品投产和老产品转产;

b)转厂;

c)停产后复产;

d)结构、工艺或材料有重大改变;合同规定。

7.2.2在成品库中不连续抽取样品9个,每个样品至少包括每种颜色的材料个单元,7. 2. 3判定原则

按表4中规定的试验程序进行鉴定检验,如果有一项试验不符合要求卿判定为整定检验不合格。7.3质量一致性检验

7.3.1对经鉴定检验合格的产品,应从批量产品中随机拍取样品进行检验,米判定产品质量的·政性,7.3.2个检验批可以用一个生产批构成,或符合下述条件的几个牛产批构成:5

这些生产批是在基本相同的材料、工艺、设备等条件下制造出来的GA 406—2002

若十个生产批构成一个捡验批的时问通常不超逆一个片,除非有关详细规范允许,但也不应超2

过三个月。

表4试验程序表

试验项

过反射系数

逆反射性能均引性

色度性能试验

耐候炸能试验

益系病蚀试验

抗疮剂试验

冲击试验

高温试验

低温试验

附旁性战验

曲试验

水浸试验

技术要求

试验方法

从个检验批抽取样品数量不应少于9个-并按GB/工15500一1995进行随机抽样,按丧4规定的前四个项日进行试验

7.3.4若检验结果有一顶不符合要求,则应从向一批产品中加倍抽敢样品,进行该不合挤项的复检,名复检合格则该批产品合格,否则,该批产品判定为不合格。包装、标志、运和贮存

8. 1车身反光标识材料的包装籍应符合防潮、防尘,防腐的要求,9.2包装箱上应标明以下内容:

1)产品名称、产品标准编号、商标;2)生产企业名称,详细地址、产品产地;另)产品的种、规格、型号、等级、主要技术参数和数量,4)外包装尺寸,

8.3单个包装箱内应有使用说明书、合格证书。8.4车射反光标识材料的业存期不宜超过两年。KAKAa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。