GA 468-2004

基本信息

标准号: GA 468-2004

中文名称:机动车安全检验项目和方法

标准类别:公共安全行业标准(GA)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:921635

标准分类号

关联标准

出版信息

相关单位信息

标准简介

GA 468-2004.

1范围

GA 468规定了机动车安全检验的检验方式/工位/项目/常用设备和工具、检验流程、检验方法、检验结果及审核、合格签章与资料收存要求。

GA 468适用于机动车安全检验。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3845- -1993汽油 车排气污染物的测量怠 速法

GB/T 3846- 1993 柴油车 自由加速烟度的测量滤纸烟度法

GB 3847- 1999压燃式发动机和装用压燃式发动机的车辆排气可见污染物排放限值及测试方法

GB 4785汽车及挂车外部照明和信号装置的安装规定

GB 7258机动车运行安全技术条件

GB11567.1--2001汽车和挂车侧面防护要求

GB11567.2--2001汽车和挂车后下部防护要求

GB/T 16887--1997卧铺 客车技术条件

GB14621--2002摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)

GB18100两轮摩托车及轻便摩托车照明和光信号装置的安装规定

GB18285--2000在用汽车排气污染物限值及测试方法

3术语和定义

下列术语和定义适用于本标准。

3.1车辆唯一性认定identification of vehicles

核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号及主要特征技术参数,

确认其唯一性。

3.2侧滑sideslip

车辆在行驶过程中,由于转向轮定位偏差造成车轮在向前滚动时产生的横向滑移现象。当车轮通过检验台时,滑板向外移动则侧滑量值为正,向内移动则侧滑量值为负。

1范围

GA 468规定了机动车安全检验的检验方式/工位/项目/常用设备和工具、检验流程、检验方法、检验结果及审核、合格签章与资料收存要求。

GA 468适用于机动车安全检验。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3845- -1993汽油 车排气污染物的测量怠 速法

GB/T 3846- 1993 柴油车 自由加速烟度的测量滤纸烟度法

GB 3847- 1999压燃式发动机和装用压燃式发动机的车辆排气可见污染物排放限值及测试方法

GB 4785汽车及挂车外部照明和信号装置的安装规定

GB 7258机动车运行安全技术条件

GB11567.1--2001汽车和挂车侧面防护要求

GB11567.2--2001汽车和挂车后下部防护要求

GB/T 16887--1997卧铺 客车技术条件

GB14621--2002摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)

GB18100两轮摩托车及轻便摩托车照明和光信号装置的安装规定

GB18285--2000在用汽车排气污染物限值及测试方法

3术语和定义

下列术语和定义适用于本标准。

3.1车辆唯一性认定identification of vehicles

核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号及主要特征技术参数,

确认其唯一性。

3.2侧滑sideslip

车辆在行驶过程中,由于转向轮定位偏差造成车轮在向前滚动时产生的横向滑移现象。当车轮通过检验台时,滑板向外移动则侧滑量值为正,向内移动则侧滑量值为负。

标准图片预览

标准内容

GA468—2004

规范性引用文件

术语和定义

检验方式/工位/项日/常用设备和工具机动车安全检验流程

检验方法

检验结果及审核·

合格签章与资料收存

检验项目、主要技术要求

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

附录H(规范性附录)

附录1(规范性附录)

附录」(规范性附录)

附录K(资料性附录)

机动车安全检验记录单(人工检验部分)机动车安全检验记录单(线内检验部分)双怠速法

怠速法

滤纸烟度法

用不透光烟度计测量光吸收系数二、三轮机动车检验项目、主要技术要求二、三轮机动车安全检验记录单(人工检验部分),二、三轮机动车安全检验记录单(线内检验部分)摩托车排气污染物测量(怠速法)Y

GA468—2004

本标准第 4 章表 1、表2 中的检验项目、第 6 章和附录A、附录B、附录H、附录I 为强制性的,其余均为推荐性的。

本标准的附录A、附录B、附录 C、附录 H、附录 I、附录J为规范性附录,附录D、附录 E、附录F、附录G、附录K为资料性附录。

本标准由公安部道路交通管理标准化技术委员会提出并归口。本标准负责起草单位:公安部交通管理科学研究所。本标准参加起草单位:江苏省公安厅交通巡逻警察总队、中国人民公安大学、无锡市公安局交通巡逻警察支队、温州市江兴汽车检测设备厂。本标准主要起草人:吴云强、秦煜麟、褚桂阳、王守财、金龙源、周申生、占建云、胡炯泉、朱保权、邹永良、鲍国华、黄耀明、应朝阳。1范围

机动车安全检验项目和方法,

GA468-2004

本标准规定了机动车安全检验的检验方式/工位/项目/常用设备和工具、检验流程、检验方法、检验结果及审核、合格签章与资料收存要求。本标准适用于机动车安全检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3845—1993汽油车排气污染物的测量急速法GB/T3846—1993柴油车自由加速烟度的测量滤纸烟度法GB3847一1999压燃式发动机和装用压燃式发动机的车辆排气可见污染物排放限值及测试方法GB4785汽车及挂车外部照明和信号装置的安装规定GB7258机动车运行安全技术条件GB11567.1一2001汽车和挂车侧面防护要求GB11567.2—2001汽车和挂车后下部防护要求GB/T16887-1997卧铺客车技术条件GB14621一2002摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)GB18100两轮摩托车及轻便摩托车照明和光信号装置的安装规定GB18285一2000在用汽车排气污染物限值及测试方法3术语和定义

下列术语和定义适用于本标准。3.1

车辆唯一性认定identification of vehicles核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号及主要特征技术参数,确认其唯一性。

侧滑sideslip

车辆在行驶过程中,由于转向轮定位偏差造成车轮在向前滚动时产生的横向滑移现象。当车轮通过检验台时,滑板向外移动则侧滑量值为正,向内移动则侧滑量值为负。3.3

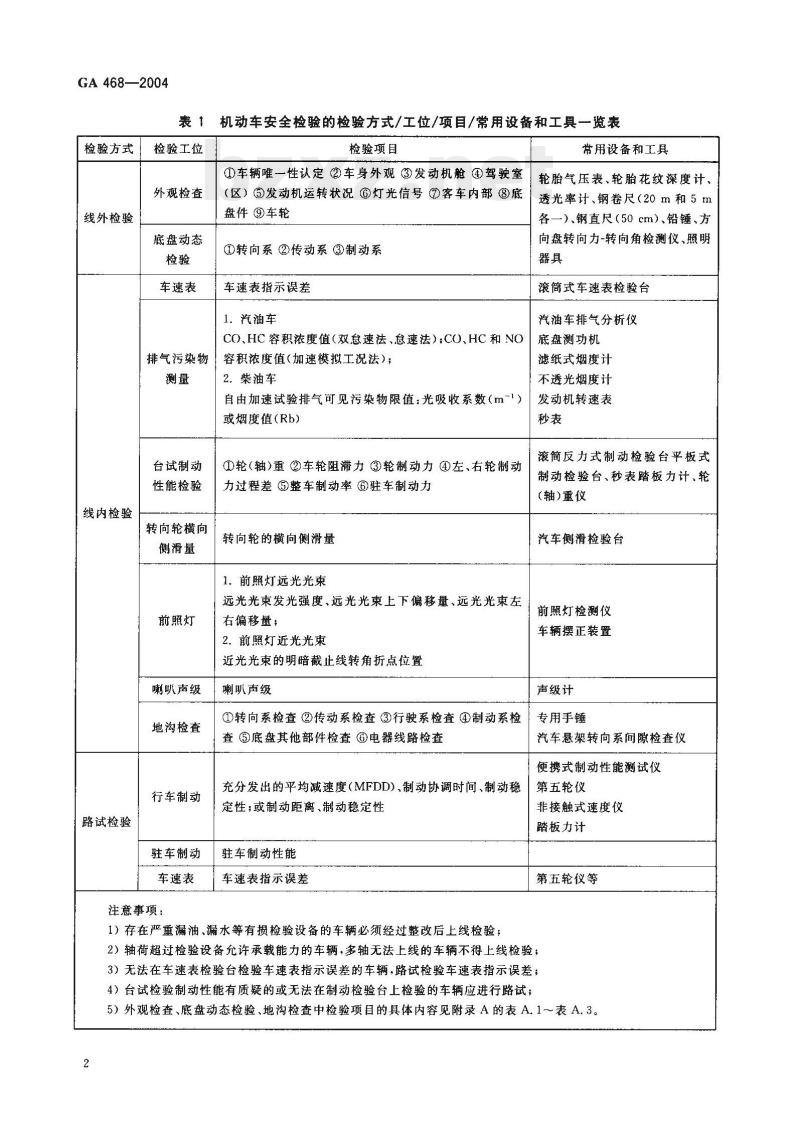

底盘动态检验 chassis operating inspection通过在一定距离内驾驶机动车定性地判断其转向系、传动系、制动系是否符合运行安全要求。4检验方式/工位/项目/常用设备和工具机动车安全检验的检验方式/工位/项目/常用设备和工具见表1,二、三轮机动车安全检验的检验方式/工位/项目/常用设备和工具见表2。1

GA 468—2004

机动车安全检验的检验方式/工位/项目/常用设备和工具一览表检验方式检验工位

外观检查

线外检验

底盘动态

车速表

检验项目

①车辆唯一性认定②车身外观③发动机舱④驾驶室(区)③发动机运转状况③灯光信号①客车内部③底盘件?车轮

①转向系②传动系③制动系

车速表指示误差

1.汽油车

CO、HC容积浓度值(双急速法、急速法)CO、HC和NO排气污染物容积浓度值(加速模拟工况法);测量

台试制动

性能检验

线内检验

转向轮横向

侧滑量

前照灯

喇叭声级

地沟检查

行车制动

路试检验

驻车制动

车速表

注意事项:

2.柴油车

自由加速试验排气可见污染物限值:光吸收系数(m-1)或烟度值(Rb)

①轮(轴)重②车轮阻滞力③轮制动力①左、右轮制动力过程差③整车制动率③驻车制动力转向轮的横向侧滑量

1.前照灯远光光束

远光光束发光强度、远光光束上下偏移量、远光光束左右偏移量;

2.前照灯近光光束

近光光束的明暗截止线转角折点位置喇叭声级

①转向系检查②传动系检查③行驶系检查④制动系检查③底盘其他部件检查④电器线路检查充分发出的平均减速度(MFDD)、制动协调时间、制动稳定性;或制动距离、制动稳定性驻车制动性能

车速表指示误差

1)存在严重漏油、漏水等有损检验设备的车辆必须经过整改后上线检验;常用设备和工具

轮胎气压表、轮胎花纹深度计、透光率计、钢卷尺(20m和5m

各一)钢直尺(50cm)、铅锤、方向盘转向力-转向角检测仪、照明器具

滚筒简式车速表检验台

汽油车排气分析仪

底盘测功机

滤纸式烟度计

不透光烟度计

发动机转速表

滚简反力式制动检验台平板式

制动检验台、秒表踏板力计、轮(轴)重仪

汽车侧滑检验台

前照灯检测仪

车辆摆正装置

声级计

专用手锤

汽车悬架转向系间隙检查仪

便携式制动性能测试仪

第五轮仪

非接触式速度仪

踏板力计

第五轮仪等

2)轴荷超过检验设备允许承载能力的车辆,多轴无法上线的车辆不得上线检验;3)无法在车速表检验台检验车速表指示误差的车辆,路试检验车速表指示误差;4)台试检验制动性能有质疑的或无法在制动检验台上检验的车辆应进行路试;5)外观检查、底盘动态检验、地沟检查中检验项目的具体内容见附录A的表A.1~表A.3。2

检验方式

线外检验

线内检验

GA 468—2004

表2二、三轮机动车安全检验的检验方式/工位/项目/常用设备和工具一览表检验工位

外观检查

车速表

排气污染物

台试制动

性能检验

前照灯

喇叭声级

下部检查

检验项目

常用设备和工具

①车辆唯一性认定②外观③发动机运转状况①灯光信轮胎气压表、轮胎花纹深度计、号③安全防护装置

①离合器②变速器③传动装置④转向系?制动系车速表指示误差

1.摩托车

CO、HC容积浓度值(怠速法);2.柴油车

三轮柴油发动机车辆的自由加速试验排气可见污染物限值

①轮(轴)重②轮制动力

二轮机动车轮偏

1.前照灯远光光束

远光光束发光强度、远光光束上下偏移量:2.前照灯近光光束

近光光束的明暗截止线转角折点位置喇叭声级

①车架②电器线路固定③相关部件钢卷尺(20m和5m各一)、钢直

尺(50cm)、铅锤、专用手锤、照明器具

滚筒式车速表检验台

汽油车排气分析仪

滤纸式烟度计

滚简反力式制动检验台

平板式制动检验台

轮(轴)重仪

轮偏仪

前照灯检测仪

声级计

举升器、升降台

注:外观检查、动态检验、下部检查中检验项目的具体内容见附录H的表H.1及附录A的表A.1~表A.3的相关内容。

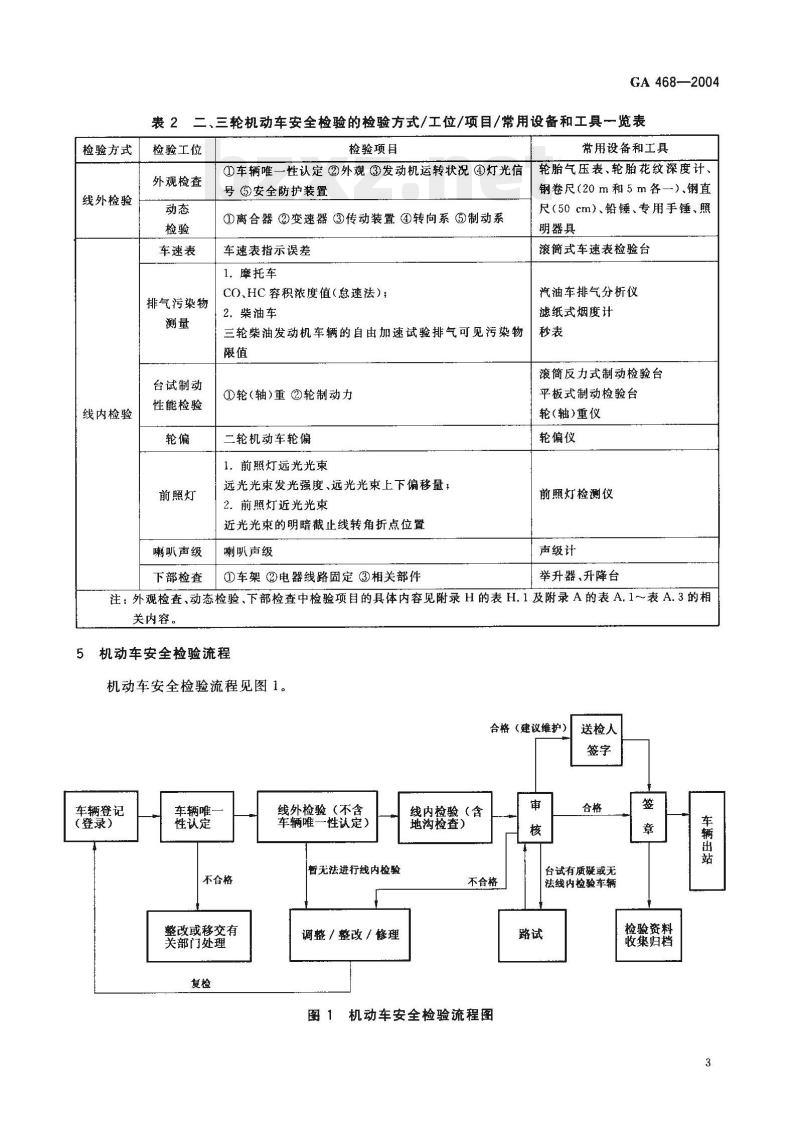

机动车安全检验流程

机动车安全检验流程见图1。

合格(建议维护)

车辆登记

(登录)

车辆唯

性认定

不合格

整改或移交有

关部门处理

线外检验(不含

车辆唯一

一性认定)

暂无法进行线内检验

调整/整改/修理

线内检验(含

地沟检查)

不合格

机动车安全检验流程图

送检人

台试有质疑或无

法线内检验车辆

检验资料

收集归档

车辆出站

GA 468--2004

6检验方法

被检车辆应清洁,无明显漏油、漏水、漏气现象,轮胎完好、气压正常,胎冠花纹中无异物,发动机怠速正常。

6.1线外检验

6.1.1外观检查

检查时车辆应停放在指定位置,发动机停转(“发动机运转状况”项目检验除外)。以下各项检验的主要技术要求应符合附录A的表A.1规定,检验内容及记录格式见附录B。6.1.1.1车辆唯一性认定

核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号,检查VIN代码/车架号和发动机号码有无被凿改嫌疑,必要时应检查车辆的外廓尺寸等主要特征技术参数,确认与机动车注册登记资料是否一致。

6.1.1.2车身外观

检查保险杠、后视镜、下视镜等部件是否齐全、完好;车窗玻璃是否完好并符合规定;车体是否周正;后悬是否符合要求;检查货厢有无改动、固定是否可靠;检查车体外表面喷涂的颜色、字符等是否符合相关规定。

6.1.1.3发动机舱

打并发动机罩(或翻转驾驶室),检查发动机各系统机件是否齐全有效;检查蓄电池桩头与导线连接是否牢固;检查电器导线捆扎、固定、绝缘保护等是否完好;各种管路是否完好,固定可靠;对于使用液压制动(含离合器液压传动)的汽车,检查储液器的液面及有无泄漏。6.1.1.4驾驶室(区)

检查驾驶员座椅固定是否可靠、前后是否可调节;检查门锁、铰链和前风窗玻璃是否完好;检查驾驶员两侧窗玻璃是否符合要求(必要时用透光率计检查可见光透射比);检查刮水器、洗涤器工作是否正常,安全带是否齐全有效;检查折翻式驾驶室的固定是否可靠;检查长途客车是否按照规定安装了汽车行驶记录仪,其固定、连接是否安全、可靠。6.1.1.5发动机运转状况

检查发动机能否正常起动起动发动机,检查急速运转、电源充电状况、各仪表及指示器工作是否正常;检查发动机急加速过程中及在较高转速时急松油门能否回至怠速状态和有无“回火”“放炮”等异常状况;检查水温、油压指示是否正常;检查点火开关关闭后发动机能否迅速熄火;对柴油车还应检查停机装置是否灵活、有效。

6.1.1.6灯光信号

在车辆前部,检查前位灯、前/侧转向灯、危险报警闪光灯和示廓灯等前部照明和信号装置是否齐全完好,前照灯远、近光光束变换功能是否正常;在车辆后部,检查后位灯、后转向灯、危险报警闪光灯、示廓灯、制动灯、后雾灯、后牌照灯、倒车灯是否齐全完好;检查后反射器、侧反射器和侧标志灯是否完好;上述灯具的安装应符合GB4785规定。对全挂车还应检查挂车标志灯是否完好。6.1.1.7客车内部

检查客车座椅/卧铺位、扶手和行李架的安装是否牢固,客车座椅/卧铺位的数量和布置是否符合规定;检查客车地板密封是否良好,乘客通道、安全出口、车厢灯、门灯、灭火器、击碎安全出口玻璃的专用手锤等是否符合要求;对卧铺客车检查每个铺位的安全带是否齐全有效,对长途客车和旅游客车检查前面没有座椅或护栏的座椅的安全带是否齐全、有效。6.1.1.8底盘件

检查有无增设燃料箱,燃料箱是否固定可靠,燃料箱盖是否完好;检查挡泥板、牵引钩是否完好,蓄电池、蓄电池架的固定是否牢固可靠;检查贮气筒排污阀功能是否有效;检查钢板弹簧的形式、片数是否4

GA 468—2004

符合规定,有无裂纹和断片现象;对于厂定最大总质量大于3500kg的载货汽车和挂车,应检查是否装备了侧面及后下部防护装置,必要时测量侧面防护装置下缘离地高度及防护范围,检查前缘的垂直构件是否向内弯曲,测量后下部防护装置离地高度、宽度,检查其是否牢固可靠,安装是否符合GB11567.1的规定对汽车列车,检查其牵引连接装置是否连接可靠和装有防止车辆行驶中脱开的安全装置;对货车列车还应检查牵引车和挂车之间是否装备了有效的侧面防护装置。6.1.1.9车轮

检查同轴两侧是否装用同一规格、型号轮胎;检查轮胎的型号、等级、承载能力及胎冠花纹深度(必要时用轮胎花纹深度计)是否符合规定,胎面、胎壁有无损伤;检查轮胎螺栓、半轴螺栓是否符合规定;检查转向轮是否装用翻新轮胎。

6.1.2底盘动态检验

车辆静止时,检验员检验方向盘的最大自由转动量;起步并行驶一段距离,检验离合器、变速器换挡、转向系;车速在20km/h时,施加部分制动后迅速放松踏板,检验是否有制动跑偏现象;对于气压制动汽车,停车后检查制动气压。以下各项检验的主要技术要求应符合附录A的表A.2规定。6.1.2.1转向系

检查方向盘的最大自由转动量是否符合要求,必要时应用方向盘转向力-转向角检测仪检测;行驶时检查转向是否沉重,转向后是否具有自动回正能力;车辆是否具有保持直线行驶的能力。6.1.2.2传动系

在车辆行驶过程中检查:

a)离合器接合是否平稳,有无异响、打滑、抖动、沉重、分离不彻底等现象;b)变速器有无挡位标志,倒挡能否锁止,换挡是否正常,有无异响;c)传动轴/链有无异响、抖动;驱动桥的主减速器和差速器有无异响。6.1.2.3制动系

以20km/h左右的速度正直行驶,双手轻扶方向盘,急踩制动踏板后迅速放松,初步掌握车辆制动协调时间、释放时间和有无跑偏现象。对气压制动汽车,踩下并放松制动踏板若干次,使制动气压下降至起步气压(未标起步气压者,按400kPa计),检查低气压报警装置是否报警;对装用弹簧储能制动器的车辆,报警后起步行驶,检查在低气压时弹簧储能制动器自锁装置是否有效。6.2线内检验

各项线内检验的技术要求应符合GB7258相关条款规定检验内容及记录格式见附录C。车辆上线检验前,应对检测设备/仪器进行检查,保证其工作正常。6.2.1车速表

6.2.1.1检验程序

a)将车辆正直驶上检验台,驱动轮停放在测速滚筒的中间位置;b)降下举升器或放松滚筒锁止机构,必要时在非驱动轮前部加止动块(前轮驱动车使用驻车制动);c)当车速表指示40km/h时,维持3s~5s测取实际车速,检验结束;d)升起举升器或锁止滚筒,将车辆驶出检验台。6.2.1.2注意事项

a)对于不能在车速表检验台上检验的车辆,应采取路试检验;b)检验结束后,检验员不可猛踩制动器踏板使滚筒停止转动;c)测速时车辆前方及驱动轮两旁不推站立人员。6.2.2排气污染物测量

6.2.2.1汽油车排气污染物测量

根据相关规定,选用以下三种方法之一进行测量。5

GA 468—2004

双急速法:按GB/T3845—1993附录C进行测量。具体测量程序参见附录D;a

b)急速法:按GB/T3845—1993进行测量。具体测量程序参见附录E;c)加速模拟工况法:按GB18285—2000进行测量。6.2.2.2柴油车排气污染物测量

根据相关规定,选用以下二种方法之一进行测量。滤纸烟度法:按GB/T3846--1993进行测量。具体测量程序参见附录F;a)

b)用不透光烟度计测量光吸收系数:按GB18285一2000进行测量。具体测量程序参见附录G。6.2.3

台试制动性能检验

6.2.3.1检验前准备bZxz.net

制动检验台滚筒(或平板)表面应清洁,没有异物及油污,表面附着系数不小于0.75;a)

b)检验辅助器具应齐全;

c)气压制动的车辆,贮气筒压力应能保证该车各轴制动力测试完毕时,气压仍不低于起步气压(未标起步气压者,按400kPa计);液压制动的车辆,根据需要将踏板力计装在制动踏板上。d)

6.2.3.2用滚筒反力式检验台检验被检车辆正直居中行驶,各轴依次停放在轮(轴)重仪中间位置,并按仪器说明书规定的时间停a)

放,分别测出轮(轴)静态载荷(轴重、制动分列式);被检车辆正直居中行驶,将被检测车轮停放在滚筒上,变速器置于空挡;b)

起动滚简电机,在2s后开始采样并保持足够的采样时间(5s),测得阻滞力检验员按显示屏指示在5s~8$内(或按厂家规定的速率)将制动踏板逐渐踩到底(对气压制d)

动车辆)或踩到制动性能检验时规定的制动踏板力,测得左、右车轮制动力增长全过程的数值;并依次测试各车轴;对驻车制动轴,拉紧驻车制动操纵装置,测得驻车制动力数值;制动检验时,如果被测试车轮在滚筒上抱死,但制动力未达到合格要求的,应采用f)或g)方法e)

进行检验;

在车辆上增加足够的附加质量或相当于附加质量的作用力(在设备额定载荷以内,附加质量或f)

作用力应在该轴左右车轮之间对称作用,不计人轴荷)。为防止被检车辆在滚筒反力式制动检验台上后移,可在非检测车轮后方垫三角垫块或采取整车牵引的方法;用平板式制动检验台检验制动力或按标准规定的路试方法检验制动距离或充分发出的平均g)

减速度和制动协调时间;

台试检验制动力的过程差不合格,但底盘动态检验过程中点制动时,车辆无明显跑偏现象,应换用平板制动检验台或采用路试方法检验。6.2.3.3用平板式制动检验台检验a)检验员将被检车辆以5km/h~10km/h的速度(或制动检验台生产厂家推荐的速度)滑行,置变速器于空挡后(对自动变速器车辆可位于“D”挡),正直平稳驶上平板;b)当各车轮均驶上平板时,急踩制动,使车辆停止,测得轮重、制动力等各项数值。6.2.3.4注意事项

a)对于前轴驱动的座位数不大于9的载客汽车,宜采用平板式制动检验台测试;b)对于部分无法在滚筒反力式制动检验台上检测的车辆,如四轮同时驱动汽车、双后轴驱动汽车、多轴半挂车等,应路试检验制动性能。6.2.4转向轮横向侧滑量

6.2.4.1检测前仪器准备

a)检查仪表零位;

b)侧滑检验台应具有轮胎侧向力释放功能,并工作正常。6

6.2.4.2检验程序

GA 468—2004

将车辆正直居中驶近侧滑检验台,并使转向轮处于正中位置,在驱动状态以3km/h~5 km/h车速,平稳通过侧滑检验台,读取最大示值。6.2.4.3注意事项

a)车辆通过侧滑检验台时,不得转动方向盘;b)不得在侧滑检验台上制动或停车;应保持侧滑检验台滑板下部的清洁,防止锈蚀或阻滞。c)

6.2.5前照灯

6.2.5.1检验前仪器及车辆准备

检测仪受光面应清洁;

对手动式前照灯检测仪应检查电池电压是否在规定范围内;b)

轨道内应无杂物,使仪器移动轻便;)

前照灯应清洁。

6.2.5.2用自动式前照灯检测仪检验车辆沿引导线居中行驶至规定的检测距离处停止,注意车辆的纵向轴线应与引导线平行(如不a)

平行,车辆应重新停放,或采用车辆摆正装置进行拨正);置变速器于空挡,车辆电源处于充电状态,开启前照灯远光灯;b)

c)给自动式前照灯检测仪发出启动测量的指令,仪器自动搜寻被检前照灯,并测量其远光发光强度及远光照射位置偏移值;

被检前照灯转换为近光光束,自动式前照灯检测仪自动检测其近光光束明暗截止线转角(或d)

中点)的照射位置偏移值;

注:对远近光光束一体的灯在进行检验时,若被检前照灯近光光束没有明显的明暗截止线,或明暗截止线转角(或中点)的照射位置等于或高于远光光束中心的照射位置时,该前照灯不合格,应更换合格前照灯后复检。e)按上述c)、d)步骤完成车辆所有前照灯的检测;f)在对并列的前照灯(四灯制前照灯)进行检验时,应将与受检灯相邻的灯遮蔽,6.2.5.3用手动式前照灯检测仪检验a)车辆沿引导线行驶至规定的检测距离处停止,注意车辆的纵向轴线应与引导线平行。(如不平行,车辆应重新停放,或采用车辆摆正装置进行拨正;或调整前照灯检测仪受光箱的方向,使受光箱的光学中心线与车辆纵向轴线平行);b)置变速器于空挡,车辆电源处于充电状态,开启前照灯远光灯;操作仪器,使前照灯检测仪与被检前照灯对准;c

操作仪器,对被检前照灯的远光照射位置偏移值及远光发光强度进行测量;d)

被检前照灯转换为近光光束,观察手动式前照灯检测仪投影屏上所显示的近光光束明暗截止e)

线转角(或中点)的照射位置,操作仪器测量偏移值;注:对远近光光束一体的灯进行检验时,若被检前照灯近光光束没有明显的明暗截止线,或明暗截止线转角(或中点)的照射位置等于或高于远光光束中心的照射位置时、该前照灯不合格,应更换合格前照灯后复检。f)

按上述c)、d)、e)步骤完成车辆所有前照灯的检测;g)在对并列的前照灯(四灯制前照灯)进行检验时,应将与受检灯相邻的灯遮蔽。6.2.6喇叭声级

将声级计放置于距被检车前2m,离地高1.2m处,传声器指向被检车辆驾驶员位置;a)

b)按使用说明书要求,调整网络开关到“A”级计权和快档位置;c

检测环境的本底噪声应小于80dB(A);d)按响喇叭保持发声3s以上,读取检测数据。7

GA 468--2004

6.2.7地沟检查

主要技术要求应符合附录A的表A.3规定。检查各部件有无损伤、管线是否固定时应使用专用手锤。

6.2.7.1待检车辆准备

车辆停放在地沟上方的指定位置,发动机停止运转。6.2.7.2转向系检查

由驾驶室操作人员配合来回转动方向盘,检查转向机构各部件紧固、锁止、限位情况:检查转向器固定情况(必要时,使用汽车悬架转向系间隙检查仪);检查在转向过程中有无干涉或摩擦痕迹/现象;检查各机件有无损伤和横、直拉杆是否有拼焊情况。6.2.7.3传动系检查

a)检查变速器及分动器支架连接是否可靠;b)检查传动各部件连接是否可靠;传动轴、万向节安装是否正确;中间轴承及支架有无裂纹和松旷现象。

6.2.7.4行驶系检查

检查钢板吊耳及销有无松旷;中心螺栓、U形螺栓是否紧固;检查有无车桥移位现象(必要时a)

用卷尺测量左、右侧轴距差值);b)检查车架纵梁、横梁有无变形、损伤,铆钉、螺栓有无缺少或松动;检查车桥与悬架之间的拉杆和导杆有无松旷和移位。c)

6.2.7.5制动系检查

检查制动系部件有无擅自改动;a)

b)检查制动总泵、分泵、制动管路等有无漏气、漏油,制动软管有无老化;c)检查制动系管路与其他部件有无摩擦和固定松动现象。6.2.7.6电器线路检查

检查电器导线是否布置整齐、捆扎成束、固定卡紧及线路有无破损现象;检查接头是否牢固并有绝缘套,在导线穿越孔洞时是否装设绝缘套管。6.2.7.7底盘其他部件检查

a)检查发动机的固定是否可靠;b)检查排气管、消声器是否完好,固定是否可靠;排气管口指向是否符合要求;c)检查燃料箱、燃料管路是否固定可靠;燃料管路与其他部件有无碰擦及软管有无明显老化现象。

6.3路试检验

6.3.1行车制动

路试检验机动车制动性能时,应在纵向坡度不大于1%、轮胎与地面间的附着系数不小于0.7的硬实、清洁、干燥的水泥或沥青路面上进行。检验时变速器置于空挡。6.3.1.1对于无法上制动检验台检验的车辆及经台架检验后对其制动性能有质疑的车辆,用制动距离或者充分发出的平均减速度和制动协调时间判定制动性能。必要时应安装踏板力计,检查达到规定制动效能时的制动踏板力是否符合标准。6.3.1.2在试验路面上,按照GB7258画出规定的试车道的边线,被测车辆沿着试车道的中线行驶,使用便携式制动性能测试仪进行测试时,行驶至规定初速度后,置变速器于空挡,急踩制动,使车辆停止,测量充分发出的平均减速度(MFDD)和制动协调时间,并检查车辆有无驶出车道边线:当使用第五轮仪或非接触式速度仪进行测试时,行驶至高于规定的初速度后,置变速器于空挡,滑行到规定的初速度时,急踩制动,使车辆停止,测量车辆的制动距离和检查车辆有无驶出车道边线。6.3.1.3对已在制动检验台上检验过的车辆,制动力平衡及前轴制动力符合要求,但整车制动力未达8

GA 468—2004

到合格要求时,用便携式制动性能测试仪检测,对于座位数不大于9的载客汽车及其他总质量不大于4500kg的汽车的制动初速度应不低于30km/h,对于其他汽车、汽车列车及无轨电车,制动初速度应不低于20km/h,急踩制动后测取MFDD及制动协调时间。6.3.2驻车制动

将车辆驶.上坡度为20%(总质量为整备质量的1.2倍以下的车辆为15%),附着系数不小于0.7(混凝土或沥青路面)的坡道上,按正反两个方向保持固定不动,检验车辆的驻车制动是否符合要求。6.3.3车速表

对无法在车速表检验台上检验的车辆,可采用第五轮仪等仪器进行路试检验。6.4二、三轮机动车检验方法

以下各项检验的主要技术要求应符合附录H规定。6.4.1线外检验

检验内容及记录格式见附录1。对二、三轮机动车检验方法参照6.1相关内容进行。其他检验项目如下。

6.4.1.1外观检查

6.4.1.1.1外观

检查二、三轮机动车的前、后减振器、转向上下联板和方向把是否有变形和裂损;左右后视镜是否齐全有效。

6.4.1.1.2安全防护装置

检查座垫、扶手(或拉带)、脚和挡泥板是否齐全、牢固可靠;检查三轮机动车是否安装安全架。6.4.1.2动态检验

车辆静止时,检验员左右转动方向把检验转向轮转动是否灵活,有无发卡和松旷现象;起步并行驶一段距离,检查离合器、变速器换挡、转向、油门操纵是否正常;运行中检查传动轴/链有无异响、明显松旷现象;车速在15km/h左右时,实施制动,检验制动(手制动、脚制动、前制动和后制动)是否正常,检查是否有漏油及操纵发卡现象。6.4.2线内检验

检验内容及记录格式见附录J。线内部分项目的检验方法参照6.2相关内容进行,其他检验如下:被检摩托车应清洁,无明显漏油、漏水现象,轮胎气压正常,胎冠花纹中无异物,发动机怠速正常。6.4.2.1车速表

将摩托车被测试轮推上车速表检验台的前、后滚筒之间;a)

扶正方向把,启动夹紧装置夹紧非测试车轮,使被测车轮尽可能与滚筒成垂直状态;b)

启动电机逐渐加速,当摩托车速度表/车速表检验台达到规定的检测速度(30km/h)时,读取c)

车速表检验台/摩托车速度表的数值;d)检测完毕,关闭电机,松开车轮夹紧装置,将被检车推下试验台。正三轮摩托车车速表检验参照6.2.1进行。6.4.2.2摩托车排气污染物

按(GB14621--2002规定进行,具体测量程序参见附录K。6.4.2.3轮偏

a)将被检摩托车推行至轮偏检测仪,并使前、后轮分别处于相应的前、后夹紧装置的中间位置;b)

使摩托车处于直线行驶的状态,轻扶方向把,启动车轮夹紧装置;测取前、后轮偏移量数值(mm);c

测试结束后,松开前、后轮夹紧装置,把被检车推下轮偏检测仪。6.4.2.4前照灯

a)将车辆停止在规定的位置;

GA 468---2004

b)保持前照灯正对检测仪,有夹紧装置的将车轮夹紧;c)开启前照灯检测仪进行检测,检测过程中车辆应处于充电状态(挡位置于空挡,无级变速的车辆应实施制动);

d)记录检测数据,完成检验。

6.4.2.5下部检查

检查二、三轮机动车的车架有无明显的变形、损伤;检查电器线路固定是否完好、有效;检查排气管、消声器、燃料箱及燃料管路是否完好、固定可靠7检验结果及审核

7.1自动检测线中各检测设备检验的数据,外观检查、底盘动态检验、地沟检验的不合格项目检验结果打印于检验记录单。

7.2主任检验员对检验数据应认真分析,对评判结果逐项确认并签注意见;评判结果分为三类:合格、合格(建议维护)、不合格。

7.3发现异常情况,主任检验员应及时分析处理。发现误判或对检验结果有质疑时应重新检验7.4对有建议维护的检测报告应有送检人签字。7.5记录单详见附录B、附录C、附录I、附录J。8合格签章与资料收存

8.1车辆经检验合格,办理签证手续。8.2机动车安全检验结果的资料应妥善保管。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

规范性引用文件

术语和定义

检验方式/工位/项日/常用设备和工具机动车安全检验流程

检验方法

检验结果及审核·

合格签章与资料收存

检验项目、主要技术要求

附录A(规范性附录)

附录B(规范性附录)

附录C(规范性附录)

附录D(资料性附录)

附录E(资料性附录)

附录F(资料性附录)

附录G(资料性附录)

附录H(规范性附录)

附录1(规范性附录)

附录」(规范性附录)

附录K(资料性附录)

机动车安全检验记录单(人工检验部分)机动车安全检验记录单(线内检验部分)双怠速法

怠速法

滤纸烟度法

用不透光烟度计测量光吸收系数二、三轮机动车检验项目、主要技术要求二、三轮机动车安全检验记录单(人工检验部分),二、三轮机动车安全检验记录单(线内检验部分)摩托车排气污染物测量(怠速法)Y

GA468—2004

本标准第 4 章表 1、表2 中的检验项目、第 6 章和附录A、附录B、附录H、附录I 为强制性的,其余均为推荐性的。

本标准的附录A、附录B、附录 C、附录 H、附录 I、附录J为规范性附录,附录D、附录 E、附录F、附录G、附录K为资料性附录。

本标准由公安部道路交通管理标准化技术委员会提出并归口。本标准负责起草单位:公安部交通管理科学研究所。本标准参加起草单位:江苏省公安厅交通巡逻警察总队、中国人民公安大学、无锡市公安局交通巡逻警察支队、温州市江兴汽车检测设备厂。本标准主要起草人:吴云强、秦煜麟、褚桂阳、王守财、金龙源、周申生、占建云、胡炯泉、朱保权、邹永良、鲍国华、黄耀明、应朝阳。1范围

机动车安全检验项目和方法,

GA468-2004

本标准规定了机动车安全检验的检验方式/工位/项目/常用设备和工具、检验流程、检验方法、检验结果及审核、合格签章与资料收存要求。本标准适用于机动车安全检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T3845—1993汽油车排气污染物的测量急速法GB/T3846—1993柴油车自由加速烟度的测量滤纸烟度法GB3847一1999压燃式发动机和装用压燃式发动机的车辆排气可见污染物排放限值及测试方法GB4785汽车及挂车外部照明和信号装置的安装规定GB7258机动车运行安全技术条件GB11567.1一2001汽车和挂车侧面防护要求GB11567.2—2001汽车和挂车后下部防护要求GB/T16887-1997卧铺客车技术条件GB14621一2002摩托车和轻便摩托车排气污染物排放限值及测量方法(怠速法)GB18100两轮摩托车及轻便摩托车照明和光信号装置的安装规定GB18285一2000在用汽车排气污染物限值及测试方法3术语和定义

下列术语和定义适用于本标准。3.1

车辆唯一性认定identification of vehicles核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号及主要特征技术参数,确认其唯一性。

侧滑sideslip

车辆在行驶过程中,由于转向轮定位偏差造成车轮在向前滚动时产生的横向滑移现象。当车轮通过检验台时,滑板向外移动则侧滑量值为正,向内移动则侧滑量值为负。3.3

底盘动态检验 chassis operating inspection通过在一定距离内驾驶机动车定性地判断其转向系、传动系、制动系是否符合运行安全要求。4检验方式/工位/项目/常用设备和工具机动车安全检验的检验方式/工位/项目/常用设备和工具见表1,二、三轮机动车安全检验的检验方式/工位/项目/常用设备和工具见表2。1

GA 468—2004

机动车安全检验的检验方式/工位/项目/常用设备和工具一览表检验方式检验工位

外观检查

线外检验

底盘动态

车速表

检验项目

①车辆唯一性认定②车身外观③发动机舱④驾驶室(区)③发动机运转状况③灯光信号①客车内部③底盘件?车轮

①转向系②传动系③制动系

车速表指示误差

1.汽油车

CO、HC容积浓度值(双急速法、急速法)CO、HC和NO排气污染物容积浓度值(加速模拟工况法);测量

台试制动

性能检验

线内检验

转向轮横向

侧滑量

前照灯

喇叭声级

地沟检查

行车制动

路试检验

驻车制动

车速表

注意事项:

2.柴油车

自由加速试验排气可见污染物限值:光吸收系数(m-1)或烟度值(Rb)

①轮(轴)重②车轮阻滞力③轮制动力①左、右轮制动力过程差③整车制动率③驻车制动力转向轮的横向侧滑量

1.前照灯远光光束

远光光束发光强度、远光光束上下偏移量、远光光束左右偏移量;

2.前照灯近光光束

近光光束的明暗截止线转角折点位置喇叭声级

①转向系检查②传动系检查③行驶系检查④制动系检查③底盘其他部件检查④电器线路检查充分发出的平均减速度(MFDD)、制动协调时间、制动稳定性;或制动距离、制动稳定性驻车制动性能

车速表指示误差

1)存在严重漏油、漏水等有损检验设备的车辆必须经过整改后上线检验;常用设备和工具

轮胎气压表、轮胎花纹深度计、透光率计、钢卷尺(20m和5m

各一)钢直尺(50cm)、铅锤、方向盘转向力-转向角检测仪、照明器具

滚筒简式车速表检验台

汽油车排气分析仪

底盘测功机

滤纸式烟度计

不透光烟度计

发动机转速表

滚简反力式制动检验台平板式

制动检验台、秒表踏板力计、轮(轴)重仪

汽车侧滑检验台

前照灯检测仪

车辆摆正装置

声级计

专用手锤

汽车悬架转向系间隙检查仪

便携式制动性能测试仪

第五轮仪

非接触式速度仪

踏板力计

第五轮仪等

2)轴荷超过检验设备允许承载能力的车辆,多轴无法上线的车辆不得上线检验;3)无法在车速表检验台检验车速表指示误差的车辆,路试检验车速表指示误差;4)台试检验制动性能有质疑的或无法在制动检验台上检验的车辆应进行路试;5)外观检查、底盘动态检验、地沟检查中检验项目的具体内容见附录A的表A.1~表A.3。2

检验方式

线外检验

线内检验

GA 468—2004

表2二、三轮机动车安全检验的检验方式/工位/项目/常用设备和工具一览表检验工位

外观检查

车速表

排气污染物

台试制动

性能检验

前照灯

喇叭声级

下部检查

检验项目

常用设备和工具

①车辆唯一性认定②外观③发动机运转状况①灯光信轮胎气压表、轮胎花纹深度计、号③安全防护装置

①离合器②变速器③传动装置④转向系?制动系车速表指示误差

1.摩托车

CO、HC容积浓度值(怠速法);2.柴油车

三轮柴油发动机车辆的自由加速试验排气可见污染物限值

①轮(轴)重②轮制动力

二轮机动车轮偏

1.前照灯远光光束

远光光束发光强度、远光光束上下偏移量:2.前照灯近光光束

近光光束的明暗截止线转角折点位置喇叭声级

①车架②电器线路固定③相关部件钢卷尺(20m和5m各一)、钢直

尺(50cm)、铅锤、专用手锤、照明器具

滚筒式车速表检验台

汽油车排气分析仪

滤纸式烟度计

滚简反力式制动检验台

平板式制动检验台

轮(轴)重仪

轮偏仪

前照灯检测仪

声级计

举升器、升降台

注:外观检查、动态检验、下部检查中检验项目的具体内容见附录H的表H.1及附录A的表A.1~表A.3的相关内容。

机动车安全检验流程

机动车安全检验流程见图1。

合格(建议维护)

车辆登记

(登录)

车辆唯

性认定

不合格

整改或移交有

关部门处理

线外检验(不含

车辆唯一

一性认定)

暂无法进行线内检验

调整/整改/修理

线内检验(含

地沟检查)

不合格

机动车安全检验流程图

送检人

台试有质疑或无

法线内检验车辆

检验资料

收集归档

车辆出站

GA 468--2004

6检验方法

被检车辆应清洁,无明显漏油、漏水、漏气现象,轮胎完好、气压正常,胎冠花纹中无异物,发动机怠速正常。

6.1线外检验

6.1.1外观检查

检查时车辆应停放在指定位置,发动机停转(“发动机运转状况”项目检验除外)。以下各项检验的主要技术要求应符合附录A的表A.1规定,检验内容及记录格式见附录B。6.1.1.1车辆唯一性认定

核对车辆的号牌、车辆类型、厂牌型号、颜色、发动机号码、VIN代码/车架号,检查VIN代码/车架号和发动机号码有无被凿改嫌疑,必要时应检查车辆的外廓尺寸等主要特征技术参数,确认与机动车注册登记资料是否一致。

6.1.1.2车身外观

检查保险杠、后视镜、下视镜等部件是否齐全、完好;车窗玻璃是否完好并符合规定;车体是否周正;后悬是否符合要求;检查货厢有无改动、固定是否可靠;检查车体外表面喷涂的颜色、字符等是否符合相关规定。

6.1.1.3发动机舱

打并发动机罩(或翻转驾驶室),检查发动机各系统机件是否齐全有效;检查蓄电池桩头与导线连接是否牢固;检查电器导线捆扎、固定、绝缘保护等是否完好;各种管路是否完好,固定可靠;对于使用液压制动(含离合器液压传动)的汽车,检查储液器的液面及有无泄漏。6.1.1.4驾驶室(区)

检查驾驶员座椅固定是否可靠、前后是否可调节;检查门锁、铰链和前风窗玻璃是否完好;检查驾驶员两侧窗玻璃是否符合要求(必要时用透光率计检查可见光透射比);检查刮水器、洗涤器工作是否正常,安全带是否齐全有效;检查折翻式驾驶室的固定是否可靠;检查长途客车是否按照规定安装了汽车行驶记录仪,其固定、连接是否安全、可靠。6.1.1.5发动机运转状况

检查发动机能否正常起动起动发动机,检查急速运转、电源充电状况、各仪表及指示器工作是否正常;检查发动机急加速过程中及在较高转速时急松油门能否回至怠速状态和有无“回火”“放炮”等异常状况;检查水温、油压指示是否正常;检查点火开关关闭后发动机能否迅速熄火;对柴油车还应检查停机装置是否灵活、有效。

6.1.1.6灯光信号

在车辆前部,检查前位灯、前/侧转向灯、危险报警闪光灯和示廓灯等前部照明和信号装置是否齐全完好,前照灯远、近光光束变换功能是否正常;在车辆后部,检查后位灯、后转向灯、危险报警闪光灯、示廓灯、制动灯、后雾灯、后牌照灯、倒车灯是否齐全完好;检查后反射器、侧反射器和侧标志灯是否完好;上述灯具的安装应符合GB4785规定。对全挂车还应检查挂车标志灯是否完好。6.1.1.7客车内部

检查客车座椅/卧铺位、扶手和行李架的安装是否牢固,客车座椅/卧铺位的数量和布置是否符合规定;检查客车地板密封是否良好,乘客通道、安全出口、车厢灯、门灯、灭火器、击碎安全出口玻璃的专用手锤等是否符合要求;对卧铺客车检查每个铺位的安全带是否齐全有效,对长途客车和旅游客车检查前面没有座椅或护栏的座椅的安全带是否齐全、有效。6.1.1.8底盘件

检查有无增设燃料箱,燃料箱是否固定可靠,燃料箱盖是否完好;检查挡泥板、牵引钩是否完好,蓄电池、蓄电池架的固定是否牢固可靠;检查贮气筒排污阀功能是否有效;检查钢板弹簧的形式、片数是否4

GA 468—2004

符合规定,有无裂纹和断片现象;对于厂定最大总质量大于3500kg的载货汽车和挂车,应检查是否装备了侧面及后下部防护装置,必要时测量侧面防护装置下缘离地高度及防护范围,检查前缘的垂直构件是否向内弯曲,测量后下部防护装置离地高度、宽度,检查其是否牢固可靠,安装是否符合GB11567.1的规定对汽车列车,检查其牵引连接装置是否连接可靠和装有防止车辆行驶中脱开的安全装置;对货车列车还应检查牵引车和挂车之间是否装备了有效的侧面防护装置。6.1.1.9车轮

检查同轴两侧是否装用同一规格、型号轮胎;检查轮胎的型号、等级、承载能力及胎冠花纹深度(必要时用轮胎花纹深度计)是否符合规定,胎面、胎壁有无损伤;检查轮胎螺栓、半轴螺栓是否符合规定;检查转向轮是否装用翻新轮胎。

6.1.2底盘动态检验

车辆静止时,检验员检验方向盘的最大自由转动量;起步并行驶一段距离,检验离合器、变速器换挡、转向系;车速在20km/h时,施加部分制动后迅速放松踏板,检验是否有制动跑偏现象;对于气压制动汽车,停车后检查制动气压。以下各项检验的主要技术要求应符合附录A的表A.2规定。6.1.2.1转向系

检查方向盘的最大自由转动量是否符合要求,必要时应用方向盘转向力-转向角检测仪检测;行驶时检查转向是否沉重,转向后是否具有自动回正能力;车辆是否具有保持直线行驶的能力。6.1.2.2传动系

在车辆行驶过程中检查:

a)离合器接合是否平稳,有无异响、打滑、抖动、沉重、分离不彻底等现象;b)变速器有无挡位标志,倒挡能否锁止,换挡是否正常,有无异响;c)传动轴/链有无异响、抖动;驱动桥的主减速器和差速器有无异响。6.1.2.3制动系

以20km/h左右的速度正直行驶,双手轻扶方向盘,急踩制动踏板后迅速放松,初步掌握车辆制动协调时间、释放时间和有无跑偏现象。对气压制动汽车,踩下并放松制动踏板若干次,使制动气压下降至起步气压(未标起步气压者,按400kPa计),检查低气压报警装置是否报警;对装用弹簧储能制动器的车辆,报警后起步行驶,检查在低气压时弹簧储能制动器自锁装置是否有效。6.2线内检验

各项线内检验的技术要求应符合GB7258相关条款规定检验内容及记录格式见附录C。车辆上线检验前,应对检测设备/仪器进行检查,保证其工作正常。6.2.1车速表

6.2.1.1检验程序

a)将车辆正直驶上检验台,驱动轮停放在测速滚筒的中间位置;b)降下举升器或放松滚筒锁止机构,必要时在非驱动轮前部加止动块(前轮驱动车使用驻车制动);c)当车速表指示40km/h时,维持3s~5s测取实际车速,检验结束;d)升起举升器或锁止滚筒,将车辆驶出检验台。6.2.1.2注意事项

a)对于不能在车速表检验台上检验的车辆,应采取路试检验;b)检验结束后,检验员不可猛踩制动器踏板使滚筒停止转动;c)测速时车辆前方及驱动轮两旁不推站立人员。6.2.2排气污染物测量

6.2.2.1汽油车排气污染物测量

根据相关规定,选用以下三种方法之一进行测量。5

GA 468—2004

双急速法:按GB/T3845—1993附录C进行测量。具体测量程序参见附录D;a

b)急速法:按GB/T3845—1993进行测量。具体测量程序参见附录E;c)加速模拟工况法:按GB18285—2000进行测量。6.2.2.2柴油车排气污染物测量

根据相关规定,选用以下二种方法之一进行测量。滤纸烟度法:按GB/T3846--1993进行测量。具体测量程序参见附录F;a)

b)用不透光烟度计测量光吸收系数:按GB18285一2000进行测量。具体测量程序参见附录G。6.2.3

台试制动性能检验

6.2.3.1检验前准备bZxz.net

制动检验台滚筒(或平板)表面应清洁,没有异物及油污,表面附着系数不小于0.75;a)

b)检验辅助器具应齐全;

c)气压制动的车辆,贮气筒压力应能保证该车各轴制动力测试完毕时,气压仍不低于起步气压(未标起步气压者,按400kPa计);液压制动的车辆,根据需要将踏板力计装在制动踏板上。d)

6.2.3.2用滚筒反力式检验台检验被检车辆正直居中行驶,各轴依次停放在轮(轴)重仪中间位置,并按仪器说明书规定的时间停a)

放,分别测出轮(轴)静态载荷(轴重、制动分列式);被检车辆正直居中行驶,将被检测车轮停放在滚筒上,变速器置于空挡;b)

起动滚简电机,在2s后开始采样并保持足够的采样时间(5s),测得阻滞力检验员按显示屏指示在5s~8$内(或按厂家规定的速率)将制动踏板逐渐踩到底(对气压制d)

动车辆)或踩到制动性能检验时规定的制动踏板力,测得左、右车轮制动力增长全过程的数值;并依次测试各车轴;对驻车制动轴,拉紧驻车制动操纵装置,测得驻车制动力数值;制动检验时,如果被测试车轮在滚筒上抱死,但制动力未达到合格要求的,应采用f)或g)方法e)

进行检验;

在车辆上增加足够的附加质量或相当于附加质量的作用力(在设备额定载荷以内,附加质量或f)

作用力应在该轴左右车轮之间对称作用,不计人轴荷)。为防止被检车辆在滚筒反力式制动检验台上后移,可在非检测车轮后方垫三角垫块或采取整车牵引的方法;用平板式制动检验台检验制动力或按标准规定的路试方法检验制动距离或充分发出的平均g)

减速度和制动协调时间;

台试检验制动力的过程差不合格,但底盘动态检验过程中点制动时,车辆无明显跑偏现象,应换用平板制动检验台或采用路试方法检验。6.2.3.3用平板式制动检验台检验a)检验员将被检车辆以5km/h~10km/h的速度(或制动检验台生产厂家推荐的速度)滑行,置变速器于空挡后(对自动变速器车辆可位于“D”挡),正直平稳驶上平板;b)当各车轮均驶上平板时,急踩制动,使车辆停止,测得轮重、制动力等各项数值。6.2.3.4注意事项

a)对于前轴驱动的座位数不大于9的载客汽车,宜采用平板式制动检验台测试;b)对于部分无法在滚筒反力式制动检验台上检测的车辆,如四轮同时驱动汽车、双后轴驱动汽车、多轴半挂车等,应路试检验制动性能。6.2.4转向轮横向侧滑量

6.2.4.1检测前仪器准备

a)检查仪表零位;

b)侧滑检验台应具有轮胎侧向力释放功能,并工作正常。6

6.2.4.2检验程序

GA 468—2004

将车辆正直居中驶近侧滑检验台,并使转向轮处于正中位置,在驱动状态以3km/h~5 km/h车速,平稳通过侧滑检验台,读取最大示值。6.2.4.3注意事项

a)车辆通过侧滑检验台时,不得转动方向盘;b)不得在侧滑检验台上制动或停车;应保持侧滑检验台滑板下部的清洁,防止锈蚀或阻滞。c)

6.2.5前照灯

6.2.5.1检验前仪器及车辆准备

检测仪受光面应清洁;

对手动式前照灯检测仪应检查电池电压是否在规定范围内;b)

轨道内应无杂物,使仪器移动轻便;)

前照灯应清洁。

6.2.5.2用自动式前照灯检测仪检验车辆沿引导线居中行驶至规定的检测距离处停止,注意车辆的纵向轴线应与引导线平行(如不a)

平行,车辆应重新停放,或采用车辆摆正装置进行拨正);置变速器于空挡,车辆电源处于充电状态,开启前照灯远光灯;b)

c)给自动式前照灯检测仪发出启动测量的指令,仪器自动搜寻被检前照灯,并测量其远光发光强度及远光照射位置偏移值;

被检前照灯转换为近光光束,自动式前照灯检测仪自动检测其近光光束明暗截止线转角(或d)

中点)的照射位置偏移值;

注:对远近光光束一体的灯在进行检验时,若被检前照灯近光光束没有明显的明暗截止线,或明暗截止线转角(或中点)的照射位置等于或高于远光光束中心的照射位置时,该前照灯不合格,应更换合格前照灯后复检。e)按上述c)、d)步骤完成车辆所有前照灯的检测;f)在对并列的前照灯(四灯制前照灯)进行检验时,应将与受检灯相邻的灯遮蔽,6.2.5.3用手动式前照灯检测仪检验a)车辆沿引导线行驶至规定的检测距离处停止,注意车辆的纵向轴线应与引导线平行。(如不平行,车辆应重新停放,或采用车辆摆正装置进行拨正;或调整前照灯检测仪受光箱的方向,使受光箱的光学中心线与车辆纵向轴线平行);b)置变速器于空挡,车辆电源处于充电状态,开启前照灯远光灯;操作仪器,使前照灯检测仪与被检前照灯对准;c

操作仪器,对被检前照灯的远光照射位置偏移值及远光发光强度进行测量;d)

被检前照灯转换为近光光束,观察手动式前照灯检测仪投影屏上所显示的近光光束明暗截止e)

线转角(或中点)的照射位置,操作仪器测量偏移值;注:对远近光光束一体的灯进行检验时,若被检前照灯近光光束没有明显的明暗截止线,或明暗截止线转角(或中点)的照射位置等于或高于远光光束中心的照射位置时、该前照灯不合格,应更换合格前照灯后复检。f)

按上述c)、d)、e)步骤完成车辆所有前照灯的检测;g)在对并列的前照灯(四灯制前照灯)进行检验时,应将与受检灯相邻的灯遮蔽。6.2.6喇叭声级

将声级计放置于距被检车前2m,离地高1.2m处,传声器指向被检车辆驾驶员位置;a)

b)按使用说明书要求,调整网络开关到“A”级计权和快档位置;c

检测环境的本底噪声应小于80dB(A);d)按响喇叭保持发声3s以上,读取检测数据。7

GA 468--2004

6.2.7地沟检查

主要技术要求应符合附录A的表A.3规定。检查各部件有无损伤、管线是否固定时应使用专用手锤。

6.2.7.1待检车辆准备

车辆停放在地沟上方的指定位置,发动机停止运转。6.2.7.2转向系检查

由驾驶室操作人员配合来回转动方向盘,检查转向机构各部件紧固、锁止、限位情况:检查转向器固定情况(必要时,使用汽车悬架转向系间隙检查仪);检查在转向过程中有无干涉或摩擦痕迹/现象;检查各机件有无损伤和横、直拉杆是否有拼焊情况。6.2.7.3传动系检查

a)检查变速器及分动器支架连接是否可靠;b)检查传动各部件连接是否可靠;传动轴、万向节安装是否正确;中间轴承及支架有无裂纹和松旷现象。

6.2.7.4行驶系检查

检查钢板吊耳及销有无松旷;中心螺栓、U形螺栓是否紧固;检查有无车桥移位现象(必要时a)

用卷尺测量左、右侧轴距差值);b)检查车架纵梁、横梁有无变形、损伤,铆钉、螺栓有无缺少或松动;检查车桥与悬架之间的拉杆和导杆有无松旷和移位。c)

6.2.7.5制动系检查

检查制动系部件有无擅自改动;a)

b)检查制动总泵、分泵、制动管路等有无漏气、漏油,制动软管有无老化;c)检查制动系管路与其他部件有无摩擦和固定松动现象。6.2.7.6电器线路检查

检查电器导线是否布置整齐、捆扎成束、固定卡紧及线路有无破损现象;检查接头是否牢固并有绝缘套,在导线穿越孔洞时是否装设绝缘套管。6.2.7.7底盘其他部件检查

a)检查发动机的固定是否可靠;b)检查排气管、消声器是否完好,固定是否可靠;排气管口指向是否符合要求;c)检查燃料箱、燃料管路是否固定可靠;燃料管路与其他部件有无碰擦及软管有无明显老化现象。

6.3路试检验

6.3.1行车制动

路试检验机动车制动性能时,应在纵向坡度不大于1%、轮胎与地面间的附着系数不小于0.7的硬实、清洁、干燥的水泥或沥青路面上进行。检验时变速器置于空挡。6.3.1.1对于无法上制动检验台检验的车辆及经台架检验后对其制动性能有质疑的车辆,用制动距离或者充分发出的平均减速度和制动协调时间判定制动性能。必要时应安装踏板力计,检查达到规定制动效能时的制动踏板力是否符合标准。6.3.1.2在试验路面上,按照GB7258画出规定的试车道的边线,被测车辆沿着试车道的中线行驶,使用便携式制动性能测试仪进行测试时,行驶至规定初速度后,置变速器于空挡,急踩制动,使车辆停止,测量充分发出的平均减速度(MFDD)和制动协调时间,并检查车辆有无驶出车道边线:当使用第五轮仪或非接触式速度仪进行测试时,行驶至高于规定的初速度后,置变速器于空挡,滑行到规定的初速度时,急踩制动,使车辆停止,测量车辆的制动距离和检查车辆有无驶出车道边线。6.3.1.3对已在制动检验台上检验过的车辆,制动力平衡及前轴制动力符合要求,但整车制动力未达8

GA 468—2004

到合格要求时,用便携式制动性能测试仪检测,对于座位数不大于9的载客汽车及其他总质量不大于4500kg的汽车的制动初速度应不低于30km/h,对于其他汽车、汽车列车及无轨电车,制动初速度应不低于20km/h,急踩制动后测取MFDD及制动协调时间。6.3.2驻车制动

将车辆驶.上坡度为20%(总质量为整备质量的1.2倍以下的车辆为15%),附着系数不小于0.7(混凝土或沥青路面)的坡道上,按正反两个方向保持固定不动,检验车辆的驻车制动是否符合要求。6.3.3车速表

对无法在车速表检验台上检验的车辆,可采用第五轮仪等仪器进行路试检验。6.4二、三轮机动车检验方法

以下各项检验的主要技术要求应符合附录H规定。6.4.1线外检验

检验内容及记录格式见附录1。对二、三轮机动车检验方法参照6.1相关内容进行。其他检验项目如下。

6.4.1.1外观检查

6.4.1.1.1外观

检查二、三轮机动车的前、后减振器、转向上下联板和方向把是否有变形和裂损;左右后视镜是否齐全有效。

6.4.1.1.2安全防护装置

检查座垫、扶手(或拉带)、脚和挡泥板是否齐全、牢固可靠;检查三轮机动车是否安装安全架。6.4.1.2动态检验

车辆静止时,检验员左右转动方向把检验转向轮转动是否灵活,有无发卡和松旷现象;起步并行驶一段距离,检查离合器、变速器换挡、转向、油门操纵是否正常;运行中检查传动轴/链有无异响、明显松旷现象;车速在15km/h左右时,实施制动,检验制动(手制动、脚制动、前制动和后制动)是否正常,检查是否有漏油及操纵发卡现象。6.4.2线内检验

检验内容及记录格式见附录J。线内部分项目的检验方法参照6.2相关内容进行,其他检验如下:被检摩托车应清洁,无明显漏油、漏水现象,轮胎气压正常,胎冠花纹中无异物,发动机怠速正常。6.4.2.1车速表

将摩托车被测试轮推上车速表检验台的前、后滚筒之间;a)

扶正方向把,启动夹紧装置夹紧非测试车轮,使被测车轮尽可能与滚筒成垂直状态;b)

启动电机逐渐加速,当摩托车速度表/车速表检验台达到规定的检测速度(30km/h)时,读取c)

车速表检验台/摩托车速度表的数值;d)检测完毕,关闭电机,松开车轮夹紧装置,将被检车推下试验台。正三轮摩托车车速表检验参照6.2.1进行。6.4.2.2摩托车排气污染物

按(GB14621--2002规定进行,具体测量程序参见附录K。6.4.2.3轮偏

a)将被检摩托车推行至轮偏检测仪,并使前、后轮分别处于相应的前、后夹紧装置的中间位置;b)

使摩托车处于直线行驶的状态,轻扶方向把,启动车轮夹紧装置;测取前、后轮偏移量数值(mm);c

测试结束后,松开前、后轮夹紧装置,把被检车推下轮偏检测仪。6.4.2.4前照灯

a)将车辆停止在规定的位置;

GA 468---2004

b)保持前照灯正对检测仪,有夹紧装置的将车轮夹紧;c)开启前照灯检测仪进行检测,检测过程中车辆应处于充电状态(挡位置于空挡,无级变速的车辆应实施制动);

d)记录检测数据,完成检验。

6.4.2.5下部检查

检查二、三轮机动车的车架有无明显的变形、损伤;检查电器线路固定是否完好、有效;检查排气管、消声器、燃料箱及燃料管路是否完好、固定可靠7检验结果及审核

7.1自动检测线中各检测设备检验的数据,外观检查、底盘动态检验、地沟检验的不合格项目检验结果打印于检验记录单。

7.2主任检验员对检验数据应认真分析,对评判结果逐项确认并签注意见;评判结果分为三类:合格、合格(建议维护)、不合格。

7.3发现异常情况,主任检验员应及时分析处理。发现误判或对检验结果有质疑时应重新检验7.4对有建议维护的检测报告应有送检人签字。7.5记录单详见附录B、附录C、附录I、附录J。8合格签章与资料收存

8.1车辆经检验合格,办理签证手续。8.2机动车安全检验结果的资料应妥善保管。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。