JT/T 1280-2019

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 1280-2019 Oil water separator for oil spill.

1范围

JT/T 1280规定了溢油油水分离装置的分类.型号、基本参数.技术要求.试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 1280适用于额定处理量为5m2/h ~200m/h的溢油油水分离装置的生产、检验和使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.1压力容器第1 部分:通用要求

GB/T 191包装储运图示标志

CB/T260石油产品水含量的测定蒸馏法

GB/T 2501船用法 兰连接尺寸和密封面

GB/T 3280不锈 钢冷轧钢板和钢带

GB 3836.2- -2010 爆炸性环境 第 2部分:由隔爆外壳“d"保护的设备

GB/T 4208- 2017 外壳防护等级( IP代码)

GB/T 11037船用锅炉 及压力容器强度和密性试验方法

GB/T 19582. 1基于Modbus协议的工业自动化网络规范第1部分: Modbus应用协议

GB/T 26006船用铝合 金挤压管、棒、型材

GB 50093自动化仪表工程施工及质量验收规范

HC/T 20507自 动化仪表选型设计规范

1范围

JT/T 1280规定了溢油油水分离装置的分类.型号、基本参数.技术要求.试验方法、检验规则,以及标志、包装、运输和储存等要求。

JT/T 1280适用于额定处理量为5m2/h ~200m/h的溢油油水分离装置的生产、检验和使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件.其最新版本(包括所有的修改单)适用于本文件。

GB/T 150.1压力容器第1 部分:通用要求

GB/T 191包装储运图示标志

CB/T260石油产品水含量的测定蒸馏法

GB/T 2501船用法 兰连接尺寸和密封面

GB/T 3280不锈 钢冷轧钢板和钢带

GB 3836.2- -2010 爆炸性环境 第 2部分:由隔爆外壳“d"保护的设备

GB/T 4208- 2017 外壳防护等级( IP代码)

GB/T 11037船用锅炉 及压力容器强度和密性试验方法

GB/T 19582. 1基于Modbus协议的工业自动化网络规范第1部分: Modbus应用协议

GB/T 26006船用铝合 金挤压管、棒、型材

GB 50093自动化仪表工程施工及质量验收规范

HC/T 20507自 动化仪表选型设计规范

标准图片预览

标准内容

ICS13.030.40:13.030.50

备案号:

中华人民共和国交通运输行业标准JT/T1280—2019

溢油油水分离装置

Oilwaterseparatorforoilspill2019-07-05发布

中华人民共和国交通运输部

2019-10-01实施

规范性引用文件

术语和定义

分类、型号和基本参数

技术要求

试验方法

检验规则

标志、包装、运输和储存

附录A(规范性附录)

参考文献·

排出水含油量、回收油含水率试验JT/T1280—2019

JT/T1280—2019

本标准按照GB/T1.1—2009给出的规则起草本标准由交通运输航海安全标准化技术委员会提出并归口。本标准起草单位:交通运输部水运科学研究院、南京碧盾环保装备有限责任公司、青岛华海环保工业有限公司、山东海事局、青岛光明环保技术有限公司,本标准主要起草人:史世武、甘霆、邹云飞、郭建伟、张德文、刘守平、徐鹏、万强、叶伟、赵澈1范围

溢油油水分离装置

JT/T1280—2019

本标准规定了溢油油水分离装置的分类型号、基本参数,技术要求,试验方法,检验规则,以及标志、包装、运输和储存等要求。本标准适用于额定处理量为5m/h~200m/h的溢油油水分离装置的生产、检验和使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T150.1

GB/T191

GB/T260

GB/T2501

GB/T3280

压力容器第1部分:通用要求

包装储运图示标志

石油产品水含量的测定

蒸馏法

船用法兰连接尺寸和密封面

不锈钢冷轧钢板和钢带

-2010爆炸性环境第2部分:由隔爆外壳“d”保护的设备GB3836.2-

GB/T4208—2017外壳防护等级(IP代码)船用锅炉及压力容器强度和密性试验方法GB/T11037

GB/T19582.1基于Modbus协议的工业自动化网络规范GB/T26006

船用铝合金挤压管、棒、型材

GB50093

自动化仪表工程施工及质量验收规范自动化仪表选型设计规范

HG/T20507

第1部分:Modbus应用协议

HJ637水质石油类和动植物油类的测定红外分光光度法

3术语和定义

下列术语和定义适用于本文件。3.1

溢油油水分离装置oilwaterseparatorforoilspil将溢油应急过程中回收的油水混合物进行快速净化处理达到规定排放标准后直接排放当地水体并能将溢油回收的集成装置。

额定处理量

rated capacity

正常工作状态下,溢油油水分离装置在单位时间内处理的最大油水混合物量3.3

treatment accuracy

分离精度

经溢油油水分离装置处理后的排出水的含油量上限。1

JT/T1280—2019

4分类、型号和基本参数

4.1分类

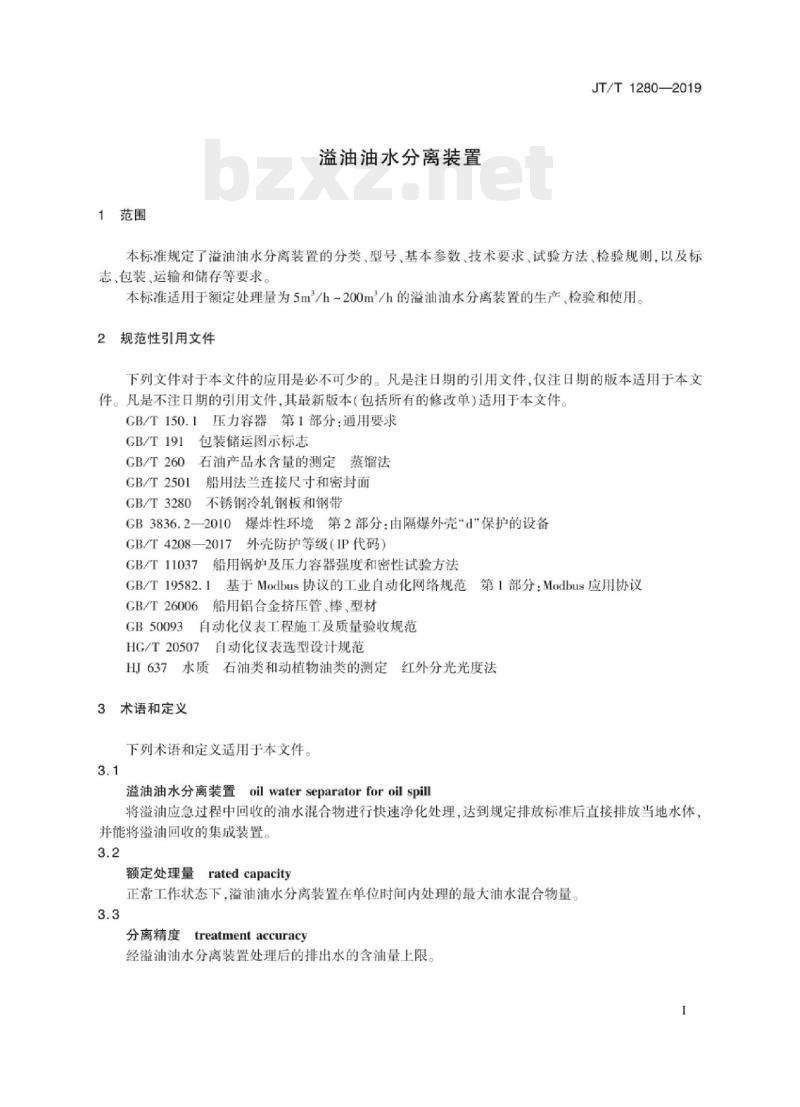

按照油水分离机理,溢油油水分离装置可分为旋流溢油油水分离装置、膜溢油油水分离装置、气浮溢油油水分离装置、其他溢油油水分离装置等。4.2型号

溢油油水分离装置型号表示方法如图1所示YF

示例:

口口-

分离精度,见表1:

额定处理量,见表1:

溢油油水分离装置类型:X-旋流溢油油水分离装置:M-膜溢油油水分离装置:Q-气浮溢油油水分离装置:QT-其他溢油油水分离装置:溢油油水分离装置代号

图1溢油油水分离装置型号表示方法额定处理量为20m/h、分离精度为15mg/L的膜溢油油水分离装置型号表示为:YFM20-154.3基本参数

溢油油水分离装置(以下简称“分离装置”)的基本参数见表1。表1基本参数

额定处理量(m/h)

分离精度(mg/L)

5技术要求

5.1工作环境

5、10,20,50、80,100、150200免费标准下载网bzxz

5、10、15

分离装置在下列环境条件下应能在船上或陆上地面正常工作。a)当温度不高于40℃时,相对湿度为100%;当温度高于40℃时,相对湿度不应高于70%。b)

5.2外观

分离装置的设计应美观、布置合理、便于操作。5.2.1

5.2.2分离装置的设备与结构外表面涂层应光洁、均。5.3总体要求

5.3.1分离装置的加工、装配应合理,零部件齐全,装配正确、完整,紧固部件牢固、可靠,管线接头不应有松动,管线无泄漏。

5.3.2运动零部件动作应录敏,协调,准确,无卡阻和异常声响。5.3.3使用应安全可靠,操作简单。JT/T1280—2019

5.3.4运输、吊装和布置应机动、灵活、方便。各部分外形尺寸应优先满足公路快速运输的要求。5.3.5分离装置应具备多于30d、每天不少于23h的连续工作能力。5.4材料

5.4.1在海水环境中,膜溢油油水分离装置中的膜分离材料性能不发生老化、性能衰退等功能性损坏的时间不应少于12个月。

5.4.2分离装置处理海洋环境条件下的油水混合物时,其内部设备和管道材料应选用耐海水腐蚀的材料,如不锈钢和铝合金。不锈钢应符合GB/T3280的规定:铝合金应符合GB/T26006的规定。5.5结构

5.5.1分离装置一般由装置本体、配套泵、动力与控制装置等组成。5.5.2分离装置设计应充分考虑转运和安装的方便性,宜采用集成撬装结构形式。5.5.3分离装置应具有易于运送和吊装布置在船甲板上或陆上地面的结构装置。5.5.4配套泵额定工况下的流量应不低于分离装置的额定处理量,扬程应满足分离装置最大压力损失,并保证排出水压力不低于0.12MPa。5.5.5分离装置可选择自动控制或手动控制方式,采用自动控制方式的装置应同时具有手动控制方式,且两者应能相互切换!

5.5.6采用自动控制方式时,动力与控制装置应配置通信信号输出接口。5.5.7排出水阀前应设置具有水中含油量报警功能的监控装置。5.5.8分离装置的各油水分离单元应设置集油结构和自动及手动排油装置,溢油可自动或手动回收。

所有易损坏部件应方便维修与更换外接法兰的连接尺寸应符合GB/T2501的相关要求。5.5.10

分离装置应设置供冲洗用的清水进入接口。分离装置底部应设置排放阀。

5.6性能要求

分离装置的主要性能要求见表2。表2主要性能要求

额定处理量

排出水含油量

回收油含水率

排出水压力

工作适应摇晃倾角

耐压性

达到其标称值要求

达到其分离精度要求

≤30%

≥0.12MPa

-22.5°+22.59

7.50~+7.59

性能及要求

不小于1.5倍设计压力的强度,无结构损坏和永久变形不小于1.25倍设计压力的液体密性,各部件应无渗漏3

JT/T1280—2019

动力与控制装置

5.7安全性

电动机

控制柜

远程通信接口

自动化仪表

表2(续)

性能及要求

应满足GB3836.2—2010中ExdIIBT4防爆要求柜体外壳应满足GB3836.2-2010中ExdIBT4防爆要求柜体外壳应满足GB/T4208—2017中IP56防护要求使用RS485接口,应满足CB/T19582.1中的Modbus-RTU(从站)协议

应满足HG/T20507要求,防护等级不应低于IP65,防爆等级不应低手ExdIBT4

5.7.1在分离装置易对人身安全造成威胁的位置,应设有醒目警示和必要的防护措施。5.7.2

分离装置本体内的压力容器应符合GB/T150.1的相关要求6试验方法

试验要求

分离装置各部件,附件及附属设备,应按规定装备齐全,调整状况应符合分离装置使用说明书的规定。

6.1.2分离装置试验前应按规定加足润滑油、冷却液等。6.1.3在整个试验期间,分离装置应根据使用说明书进行规定项目的检查和维护,并做详细记录。6.2外观检查

目测分离装置的外观质量和结构。6.3

额定处理量

试验应采用称量法或精度为2.5级的流量计进行。6.4排出水含油量

试验应按照附录A进行。

6.5回收油含水率

试验应按照附录A进行。

6.6排出水压力

试验应按照附录A进行。

6.7耐压性

试验应按照GB/T11037规定的方法进行。4

6.8密性

试验应按照GB/T11037规定的方法进行。6.9动力与控制装置

6.9.1电动机的防爆试验应按照CB3836.2—2010规定的方法进行。JT/T1280—2019

6.9.2控制柜外壳的防爆试验应按照GB3836.2—2010规定的方法进行,防护试验应按照GB4208规定的方法进行。

6.9.3远程通信接口试验应按照CB/T19582.1的Modbus-RTU(从站)协议进行。6.9.4自动化仪表的防护性和防爆性试验应按照GB50093规定的方法进行。6.10

安全性

采用目测方法检查相关警示标志。7

检验规则

检验分类

检验分为型式检验和出厂检验。出现下列情况之一时,应进行型式检验。在正常情况下,每五年进行一次型式试验:新产品定型或老产品转厂生产;正式生产后,如结构、材料、工艺有重大变更,可能影响产品性能时:产品停产一年后,再恢复生产时;国家有关部门提出进行型式试验的要求时。产品出厂前应进行出厂检验。

检验项目

型式检验和出厂检验的项目见表3。表3检验项目

检验项目

外观质量

额定处理量

排出水含油量

回收油含水率

排出水压力

耐压性试验

密性试验

技术要求

5.5.1、5.5.35.5.7、

5.5.8,5.5.11,5.5.12

试验方法

型式检验

出厂检验

JT/T1280—2019

检验项目

电动机

动力与控制

控制柜

远程通信接口

自动化仪表

安全性

注:”+”表示必检项目,”_”表示免检项目7.3抽样

表3(续)

技术要求

试验方法

型式检验

出厂检验

检验样品采取随机抽取,同一型号产品数量小于或等于10套时,抽样数量为1套;大于10套时,每10套产品抽样1套。

7.4判定规则

每套检验样品的检验项目应全部合格,则同一型号产品为合格。若检验样品的检验项目中有任何项不合格,应重新抽取检验样品,对不合格项目进行复检。若复检仍不合格,则判定同一型号产品不合格。若一套检验样品试验中有两项检验项目不合格,则同一型号产品不合格。8标志、包装、运输和储存

8.1标志

8.1.1在每套分离装置的醒目位置固定永久性耐腐蚀铭牌。8.1.2铭牌应清晰完整,其上应标明产品名称、规格、型号、执行标准、制造厂名、出厂编号、外形尺寸及总质量等。

8.2包装

8.2.1分离装置采用木箱包装,包装内附件、备件、产品说明书、合格证、装箱单应完整并单独用木箱包装,同时采取防水措施

8.2.2包装外表面应标注产品名称、型号、制造厂名和发往单位,包装标志应符合GB/T191的规定。8.3运输

8.3.1分离装置应满足汽车、火车、船舶等运输工具的运输要求。8.3.2应按CB/T191规定的储运图示标记进行运输作业,不应倒置、翻滚,冲击和碰撞。8.4储存

分离装置应储存在洁净,通风的仓库中,不应暴晒。8.4.2分离装置各部件应清洁干净后人库,人库后应按要求定期检查包装是否完好、设备是否齐全。8.4.3

4年。

膜溢油油水分离装置中的膜分离材料正常使用年限不应小于2年,正常储存年限不应小于分离装置储存期间,应按照制造厂提供的使用说明书的要求进行检查与保养。8.4.4

A.1试验准备

A.1.1试验用油

附录A

(规范性附录)

排出水含油量、回收油含水率试验试验在使用下列两种等级的试验用油条件下进行。a)试验用油A是一种燃料油,其相对密度在15℃时不小于0.98g/cm;b)试验用油B是一种轻质油,其相对密度在15℃时不小于0.83g/cm。A.1.2试验系统

JT/T1280—2019

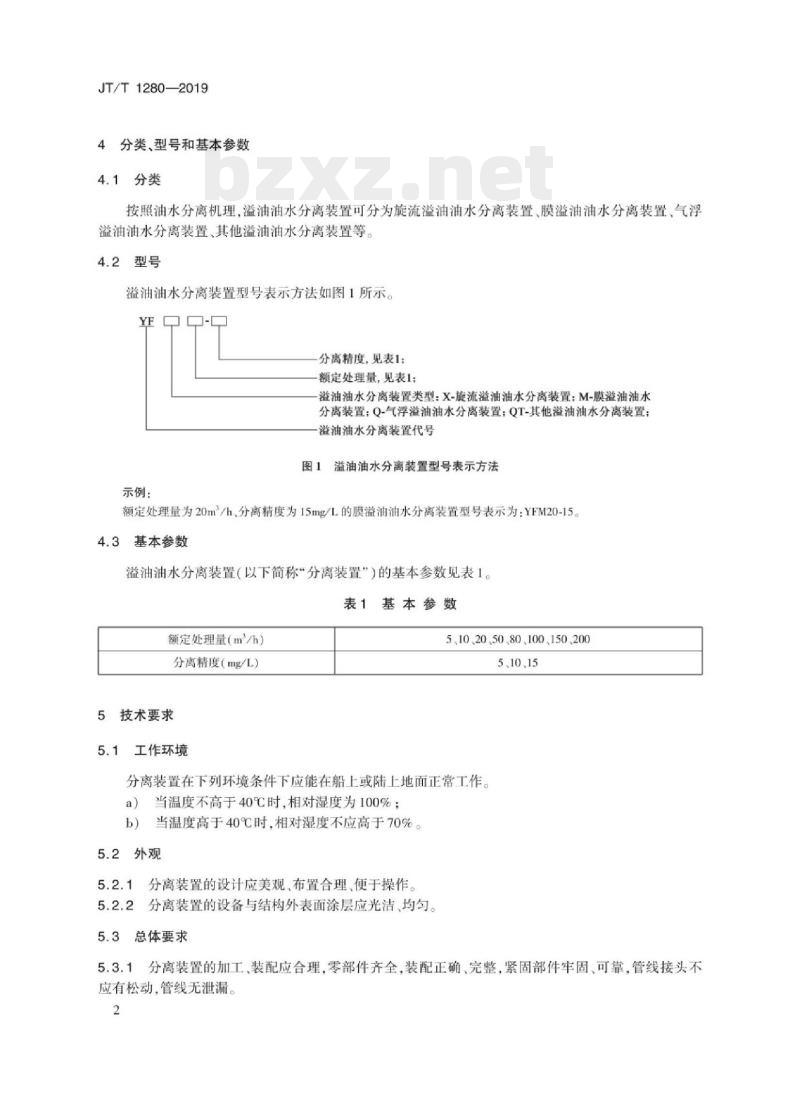

A.1.2.1试验系统应包括水箱、管路、流量计、压力表、温度计、阀门等。试验系统原理如图A.1所示。试验用油A

流量计

水箱(清水)

试验用油B

空气吸入阀

离心泵

压力表

温度计

调节管

图A1试验系统原理示意图

溢油油水

分离装置

区→回收油

个→排出水

压力表

A.1.2.2紧邻分离装置前部应设置调节管.使试验用油和水充分混合,调节管的管道直径应按最大液体流速为3m/s设计。该管系布置应使分离装置流入物的雷诺数按淡水计算不小于10000、流速不小于1m/s,并且从油水混合物注入口至分离装置人口的管道长度应不小于其直径的20倍。A.1.2.3在分离装置入口和排水的垂直管路上应分别设置取样点。A.1.2.4供液管路上应分别设置油、水量的流量计和调节阀,流量计的精度不应低于1.5级。A.2试验程序

A.2.1分离装置试验程序如图A.2所示。A.2.2~A.2.5规定的各项试验中,分离装置排放的水质应符合表1规定的分离精度要求。

A.2.2利用离心泵、水箱、油箱、管路、阀门等试验设备调制出试验所需含油量的油水混合物。A.2.3向分离装置输人用试验用油A配置的含油量为0.5%~1.0%的油水混合物,体积流量达到装置的额定处理量,在试验装置运行达到稳定状态后(稳定状态指通过分离装置的油水混合物不少于分离体积的2倍之后形成的状态),保持此试验运行状态8h。其中前2h每隔30min分别从分离装置排水口取样点取样,从第3h起每隔1h从排水口取样点取样。在8h持续试验运行结束时,开启泵吸人端的空气阀,同时,供油阀和供水阀应缓慢关闭。7

JT/T12802019

供液含油量

时间(h)

V>2V (1)(2)()(4)

注:1.序号(1)(2)为取样顺序。2.Vm为供液量(m/h)

3.V为分离装置容积(m/h)。

(6)(7)

80%±2%80%±2%

调节25%±2%

(9)(10)

图A.2分离装置试验程序

0.50.50.50.5

(11)(12)(13)(15)(16)

A.2.4向分离装置输入含油量为25%±2%的油水混合物,按A.2.2规定程序进行试验,稳定状态试验运行时间2h

A.2.5向分离装置输人含油量在80%±2%以上的油水混合物,待排油阀自动开启后,应继续保持此来液状态下试验设备运行至少5min,在排油口取样点取样检测回收油含水率.在排水口取样点取样检测排出水含油量。分离装置不停机,装置供水逐渐转换成含油量为25%±2%的油水混合物,30min后在排水口取样点取样检测排出水含油量,然后装置供水又逐渐变为含油量为0.5%~1.0%的油水混合物,30min后在排水口取样点取样检测排出水含油量。此试验步骤至少连续重复一次。A.2.6用目测法检查排水口的压力表指示值,压力值不应低于0.12MPaA.2.7在分离装置充满清水后,用试验用油B重复A.2.2~A.2.6规定的试验。A.3样品测定

A.3.1样品排出水含油量测定按HJ637规定的方法进行。A.3.2样品回收油含水率测定按GB/T260规定的方法进行。8

GB3836.1—2010

GB/T4795—2009

爆炸性环境

参考文献

通用要求

第1部分:设备

15ppm舱底水分离器

JT/T1280—2019

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通运输行业标准JT/T1280—2019

溢油油水分离装置

Oilwaterseparatorforoilspill2019-07-05发布

中华人民共和国交通运输部

2019-10-01实施

规范性引用文件

术语和定义

分类、型号和基本参数

技术要求

试验方法

检验规则

标志、包装、运输和储存

附录A(规范性附录)

参考文献·

排出水含油量、回收油含水率试验JT/T1280—2019

JT/T1280—2019

本标准按照GB/T1.1—2009给出的规则起草本标准由交通运输航海安全标准化技术委员会提出并归口。本标准起草单位:交通运输部水运科学研究院、南京碧盾环保装备有限责任公司、青岛华海环保工业有限公司、山东海事局、青岛光明环保技术有限公司,本标准主要起草人:史世武、甘霆、邹云飞、郭建伟、张德文、刘守平、徐鹏、万强、叶伟、赵澈1范围

溢油油水分离装置

JT/T1280—2019

本标准规定了溢油油水分离装置的分类型号、基本参数,技术要求,试验方法,检验规则,以及标志、包装、运输和储存等要求。本标准适用于额定处理量为5m/h~200m/h的溢油油水分离装置的生产、检验和使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T150.1

GB/T191

GB/T260

GB/T2501

GB/T3280

压力容器第1部分:通用要求

包装储运图示标志

石油产品水含量的测定

蒸馏法

船用法兰连接尺寸和密封面

不锈钢冷轧钢板和钢带

-2010爆炸性环境第2部分:由隔爆外壳“d”保护的设备GB3836.2-

GB/T4208—2017外壳防护等级(IP代码)船用锅炉及压力容器强度和密性试验方法GB/T11037

GB/T19582.1基于Modbus协议的工业自动化网络规范GB/T26006

船用铝合金挤压管、棒、型材

GB50093

自动化仪表工程施工及质量验收规范自动化仪表选型设计规范

HG/T20507

第1部分:Modbus应用协议

HJ637水质石油类和动植物油类的测定红外分光光度法

3术语和定义

下列术语和定义适用于本文件。3.1

溢油油水分离装置oilwaterseparatorforoilspil将溢油应急过程中回收的油水混合物进行快速净化处理达到规定排放标准后直接排放当地水体并能将溢油回收的集成装置。

额定处理量

rated capacity

正常工作状态下,溢油油水分离装置在单位时间内处理的最大油水混合物量3.3

treatment accuracy

分离精度

经溢油油水分离装置处理后的排出水的含油量上限。1

JT/T1280—2019

4分类、型号和基本参数

4.1分类

按照油水分离机理,溢油油水分离装置可分为旋流溢油油水分离装置、膜溢油油水分离装置、气浮溢油油水分离装置、其他溢油油水分离装置等。4.2型号

溢油油水分离装置型号表示方法如图1所示YF

示例:

口口-

分离精度,见表1:

额定处理量,见表1:

溢油油水分离装置类型:X-旋流溢油油水分离装置:M-膜溢油油水分离装置:Q-气浮溢油油水分离装置:QT-其他溢油油水分离装置:溢油油水分离装置代号

图1溢油油水分离装置型号表示方法额定处理量为20m/h、分离精度为15mg/L的膜溢油油水分离装置型号表示为:YFM20-154.3基本参数

溢油油水分离装置(以下简称“分离装置”)的基本参数见表1。表1基本参数

额定处理量(m/h)

分离精度(mg/L)

5技术要求

5.1工作环境

5、10,20,50、80,100、150200免费标准下载网bzxz

5、10、15

分离装置在下列环境条件下应能在船上或陆上地面正常工作。a)当温度不高于40℃时,相对湿度为100%;当温度高于40℃时,相对湿度不应高于70%。b)

5.2外观

分离装置的设计应美观、布置合理、便于操作。5.2.1

5.2.2分离装置的设备与结构外表面涂层应光洁、均。5.3总体要求

5.3.1分离装置的加工、装配应合理,零部件齐全,装配正确、完整,紧固部件牢固、可靠,管线接头不应有松动,管线无泄漏。

5.3.2运动零部件动作应录敏,协调,准确,无卡阻和异常声响。5.3.3使用应安全可靠,操作简单。JT/T1280—2019

5.3.4运输、吊装和布置应机动、灵活、方便。各部分外形尺寸应优先满足公路快速运输的要求。5.3.5分离装置应具备多于30d、每天不少于23h的连续工作能力。5.4材料

5.4.1在海水环境中,膜溢油油水分离装置中的膜分离材料性能不发生老化、性能衰退等功能性损坏的时间不应少于12个月。

5.4.2分离装置处理海洋环境条件下的油水混合物时,其内部设备和管道材料应选用耐海水腐蚀的材料,如不锈钢和铝合金。不锈钢应符合GB/T3280的规定:铝合金应符合GB/T26006的规定。5.5结构

5.5.1分离装置一般由装置本体、配套泵、动力与控制装置等组成。5.5.2分离装置设计应充分考虑转运和安装的方便性,宜采用集成撬装结构形式。5.5.3分离装置应具有易于运送和吊装布置在船甲板上或陆上地面的结构装置。5.5.4配套泵额定工况下的流量应不低于分离装置的额定处理量,扬程应满足分离装置最大压力损失,并保证排出水压力不低于0.12MPa。5.5.5分离装置可选择自动控制或手动控制方式,采用自动控制方式的装置应同时具有手动控制方式,且两者应能相互切换!

5.5.6采用自动控制方式时,动力与控制装置应配置通信信号输出接口。5.5.7排出水阀前应设置具有水中含油量报警功能的监控装置。5.5.8分离装置的各油水分离单元应设置集油结构和自动及手动排油装置,溢油可自动或手动回收。

所有易损坏部件应方便维修与更换外接法兰的连接尺寸应符合GB/T2501的相关要求。5.5.10

分离装置应设置供冲洗用的清水进入接口。分离装置底部应设置排放阀。

5.6性能要求

分离装置的主要性能要求见表2。表2主要性能要求

额定处理量

排出水含油量

回收油含水率

排出水压力

工作适应摇晃倾角

耐压性

达到其标称值要求

达到其分离精度要求

≤30%

≥0.12MPa

-22.5°+22.59

7.50~+7.59

性能及要求

不小于1.5倍设计压力的强度,无结构损坏和永久变形不小于1.25倍设计压力的液体密性,各部件应无渗漏3

JT/T1280—2019

动力与控制装置

5.7安全性

电动机

控制柜

远程通信接口

自动化仪表

表2(续)

性能及要求

应满足GB3836.2—2010中ExdIIBT4防爆要求柜体外壳应满足GB3836.2-2010中ExdIBT4防爆要求柜体外壳应满足GB/T4208—2017中IP56防护要求使用RS485接口,应满足CB/T19582.1中的Modbus-RTU(从站)协议

应满足HG/T20507要求,防护等级不应低于IP65,防爆等级不应低手ExdIBT4

5.7.1在分离装置易对人身安全造成威胁的位置,应设有醒目警示和必要的防护措施。5.7.2

分离装置本体内的压力容器应符合GB/T150.1的相关要求6试验方法

试验要求

分离装置各部件,附件及附属设备,应按规定装备齐全,调整状况应符合分离装置使用说明书的规定。

6.1.2分离装置试验前应按规定加足润滑油、冷却液等。6.1.3在整个试验期间,分离装置应根据使用说明书进行规定项目的检查和维护,并做详细记录。6.2外观检查

目测分离装置的外观质量和结构。6.3

额定处理量

试验应采用称量法或精度为2.5级的流量计进行。6.4排出水含油量

试验应按照附录A进行。

6.5回收油含水率

试验应按照附录A进行。

6.6排出水压力

试验应按照附录A进行。

6.7耐压性

试验应按照GB/T11037规定的方法进行。4

6.8密性

试验应按照GB/T11037规定的方法进行。6.9动力与控制装置

6.9.1电动机的防爆试验应按照CB3836.2—2010规定的方法进行。JT/T1280—2019

6.9.2控制柜外壳的防爆试验应按照GB3836.2—2010规定的方法进行,防护试验应按照GB4208规定的方法进行。

6.9.3远程通信接口试验应按照CB/T19582.1的Modbus-RTU(从站)协议进行。6.9.4自动化仪表的防护性和防爆性试验应按照GB50093规定的方法进行。6.10

安全性

采用目测方法检查相关警示标志。7

检验规则

检验分类

检验分为型式检验和出厂检验。出现下列情况之一时,应进行型式检验。在正常情况下,每五年进行一次型式试验:新产品定型或老产品转厂生产;正式生产后,如结构、材料、工艺有重大变更,可能影响产品性能时:产品停产一年后,再恢复生产时;国家有关部门提出进行型式试验的要求时。产品出厂前应进行出厂检验。

检验项目

型式检验和出厂检验的项目见表3。表3检验项目

检验项目

外观质量

额定处理量

排出水含油量

回收油含水率

排出水压力

耐压性试验

密性试验

技术要求

5.5.1、5.5.35.5.7、

5.5.8,5.5.11,5.5.12

试验方法

型式检验

出厂检验

JT/T1280—2019

检验项目

电动机

动力与控制

控制柜

远程通信接口

自动化仪表

安全性

注:”+”表示必检项目,”_”表示免检项目7.3抽样

表3(续)

技术要求

试验方法

型式检验

出厂检验

检验样品采取随机抽取,同一型号产品数量小于或等于10套时,抽样数量为1套;大于10套时,每10套产品抽样1套。

7.4判定规则

每套检验样品的检验项目应全部合格,则同一型号产品为合格。若检验样品的检验项目中有任何项不合格,应重新抽取检验样品,对不合格项目进行复检。若复检仍不合格,则判定同一型号产品不合格。若一套检验样品试验中有两项检验项目不合格,则同一型号产品不合格。8标志、包装、运输和储存

8.1标志

8.1.1在每套分离装置的醒目位置固定永久性耐腐蚀铭牌。8.1.2铭牌应清晰完整,其上应标明产品名称、规格、型号、执行标准、制造厂名、出厂编号、外形尺寸及总质量等。

8.2包装

8.2.1分离装置采用木箱包装,包装内附件、备件、产品说明书、合格证、装箱单应完整并单独用木箱包装,同时采取防水措施

8.2.2包装外表面应标注产品名称、型号、制造厂名和发往单位,包装标志应符合GB/T191的规定。8.3运输

8.3.1分离装置应满足汽车、火车、船舶等运输工具的运输要求。8.3.2应按CB/T191规定的储运图示标记进行运输作业,不应倒置、翻滚,冲击和碰撞。8.4储存

分离装置应储存在洁净,通风的仓库中,不应暴晒。8.4.2分离装置各部件应清洁干净后人库,人库后应按要求定期检查包装是否完好、设备是否齐全。8.4.3

4年。

膜溢油油水分离装置中的膜分离材料正常使用年限不应小于2年,正常储存年限不应小于分离装置储存期间,应按照制造厂提供的使用说明书的要求进行检查与保养。8.4.4

A.1试验准备

A.1.1试验用油

附录A

(规范性附录)

排出水含油量、回收油含水率试验试验在使用下列两种等级的试验用油条件下进行。a)试验用油A是一种燃料油,其相对密度在15℃时不小于0.98g/cm;b)试验用油B是一种轻质油,其相对密度在15℃时不小于0.83g/cm。A.1.2试验系统

JT/T1280—2019

A.1.2.1试验系统应包括水箱、管路、流量计、压力表、温度计、阀门等。试验系统原理如图A.1所示。试验用油A

流量计

水箱(清水)

试验用油B

空气吸入阀

离心泵

压力表

温度计

调节管

图A1试验系统原理示意图

溢油油水

分离装置

区→回收油

个→排出水

压力表

A.1.2.2紧邻分离装置前部应设置调节管.使试验用油和水充分混合,调节管的管道直径应按最大液体流速为3m/s设计。该管系布置应使分离装置流入物的雷诺数按淡水计算不小于10000、流速不小于1m/s,并且从油水混合物注入口至分离装置人口的管道长度应不小于其直径的20倍。A.1.2.3在分离装置入口和排水的垂直管路上应分别设置取样点。A.1.2.4供液管路上应分别设置油、水量的流量计和调节阀,流量计的精度不应低于1.5级。A.2试验程序

A.2.1分离装置试验程序如图A.2所示。A.2.2~A.2.5规定的各项试验中,分离装置排放的水质应符合表1规定的分离精度要求。

A.2.2利用离心泵、水箱、油箱、管路、阀门等试验设备调制出试验所需含油量的油水混合物。A.2.3向分离装置输人用试验用油A配置的含油量为0.5%~1.0%的油水混合物,体积流量达到装置的额定处理量,在试验装置运行达到稳定状态后(稳定状态指通过分离装置的油水混合物不少于分离体积的2倍之后形成的状态),保持此试验运行状态8h。其中前2h每隔30min分别从分离装置排水口取样点取样,从第3h起每隔1h从排水口取样点取样。在8h持续试验运行结束时,开启泵吸人端的空气阀,同时,供油阀和供水阀应缓慢关闭。7

JT/T12802019

供液含油量

时间(h)

V>2V (1)(2)()(4)

注:1.序号(1)(2)为取样顺序。2.Vm为供液量(m/h)

3.V为分离装置容积(m/h)。

(6)(7)

80%±2%80%±2%

调节25%±2%

(9)(10)

图A.2分离装置试验程序

0.50.50.50.5

(11)(12)(13)(15)(16)

A.2.4向分离装置输入含油量为25%±2%的油水混合物,按A.2.2规定程序进行试验,稳定状态试验运行时间2h

A.2.5向分离装置输人含油量在80%±2%以上的油水混合物,待排油阀自动开启后,应继续保持此来液状态下试验设备运行至少5min,在排油口取样点取样检测回收油含水率.在排水口取样点取样检测排出水含油量。分离装置不停机,装置供水逐渐转换成含油量为25%±2%的油水混合物,30min后在排水口取样点取样检测排出水含油量,然后装置供水又逐渐变为含油量为0.5%~1.0%的油水混合物,30min后在排水口取样点取样检测排出水含油量。此试验步骤至少连续重复一次。A.2.6用目测法检查排水口的压力表指示值,压力值不应低于0.12MPaA.2.7在分离装置充满清水后,用试验用油B重复A.2.2~A.2.6规定的试验。A.3样品测定

A.3.1样品排出水含油量测定按HJ637规定的方法进行。A.3.2样品回收油含水率测定按GB/T260规定的方法进行。8

GB3836.1—2010

GB/T4795—2009

爆炸性环境

参考文献

通用要求

第1部分:设备

15ppm舱底水分离器

JT/T1280—2019

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。