JT/T 1279-2019

基本信息

标准号: JT/T 1279-2019

中文名称:机动车检测用轴(轮)重仪

标准类别:交通行业标准(JT)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3240245

标准分类号

关联标准

出版信息

相关单位信息

标准简介

JT/T 1279-2019 Axle ( wheel) weighing instrument for motor vehicle detection.

1范围

JT/T 1279规定了机动车检测用轴(轮)重仪的分类与型号、技术要求、试验方法.检验规则,以及标志、包装、运输和储存等要求。

JT/T 1279适用于具有称重台板的单轴式和多轴式机动车检测用轴(轮)重仪,以及与滚筒反力式制动检验台复合安装的轴(轮)重仪的生产、检验和使用。

2规范性引用文件

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件.仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 13306标牌

GB/T 13384机电产品包装通用技 术条件

3术语和定义

下列术语和定义适用于本文件。

3.1机动车检测用轴(轮)重仪axle ( whee) weighing instrument for motor vehicle detection

用于检测机动车静态轴(轮)载质量的设备。

3.2轴(轮)重axle (wheel) weight

机动车的静态轴载质量或轮载质量。

3.3额定承载质量rated loading capacity

轴(轮)重仪最大允许承载的轴质量。

3.4示值间差diferential between values

在同一载荷下,轮重仪的左右称重台示值误差之差的绝对值。

1范围

JT/T 1279规定了机动车检测用轴(轮)重仪的分类与型号、技术要求、试验方法.检验规则,以及标志、包装、运输和储存等要求。

JT/T 1279适用于具有称重台板的单轴式和多轴式机动车检测用轴(轮)重仪,以及与滚筒反力式制动检验台复合安装的轴(轮)重仪的生产、检验和使用。

2规范性引用文件

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件.仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191包装储运图示标志

GB/T 13306标牌

GB/T 13384机电产品包装通用技 术条件

3术语和定义

下列术语和定义适用于本文件。

3.1机动车检测用轴(轮)重仪axle ( whee) weighing instrument for motor vehicle detection

用于检测机动车静态轴(轮)载质量的设备。

3.2轴(轮)重axle (wheel) weight

机动车的静态轴载质量或轮载质量。

3.3额定承载质量rated loading capacity

轴(轮)重仪最大允许承载的轴质量。

3.4示值间差diferential between values

在同一载荷下,轮重仪的左右称重台示值误差之差的绝对值。

标准图片预览

标准内容

ICS43.180

备案号:

中华人民共和国交通运输行业标准JT/T1279—2019

机动车检测用轴(轮)重仪

Axle (wheel) weighing instrument for motor vehicle detection2019-07-05发布

中华人民共和国交通运输部Www.bzxZ.net

2019-10-01实施

规范性引用文件

术语和定义

分类与型号

技术要求

试验方法

检验规则

标志、包装、运输和储存

参考文献

JT/T1279—2019

JT/T1279—2019

本标准按照GB/T1.1—2009给出的规则起草本标准由全国汽车维修标准化技术委员会(SAC/TC247)提出并归口。本标准起草单位:交通运输部公路科学研究院、浙江江兴汽车检测设备有限公司、中国测试技术研究院、甘肃省计量研究院、深圳市安车检测股份有限公司、山东新凌志检测技术有限公司、成都成保股份发展有限公司、石家庄华燕交通科技有限公司、厦门市计量检定测试院、南通市汽车综合性能检测中心、山东科大微机应用研究所有限公司。本标准主要起草人:刘元鹏、全晓平、徐益东、罗文博、杜林森、高德成、敬天龙、唐向臣、高建国邸建辉、江涛、张强、曲明。

1范围

机动车检测用轴(轮)重仪

JT/T1279—2019

本标准规定了机动车检测用轴(轮)重仪的分类与型号、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

本标准适用于具有称重台板的单轴式和多轴式机动车检测用轴(轮)重仪,以及与滚筒反力式制动检验台复合安装的轴(轮)重仪的生产、检验和使用。2规范性引用文件

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。包装储运图示标志

GB/T191

GB/T13306标牌

GB/T13384

3术语和定义

机电产品包装通用技术条件

下列术语和定义适用于本文件。3.1

机动车检测用轴(轮)重仪

axle(wheel)weighinginstrumentformotorvehicledetection用于检测机动车静态轴(轮)载质量的设备。3.2

轴(轮)重axle(wheel)weight机动车的静态轴载质量或轮载质量3.3

rated loading capacity

额定承载质量

轴(轮)重仪最大允许承载的轴质量。3.4

示值间差

differentialbetweenvalues

在同一载荷下,轮重仪的左、右称重台示值误差之差的绝对值。3.5

主no loadchange

空载变动性

轴(轮)重仪的空载回位性能。

称重台板

weighingplaten

轴(轮)重仪用于承载被称载荷的部件1

JT/T1279—2019

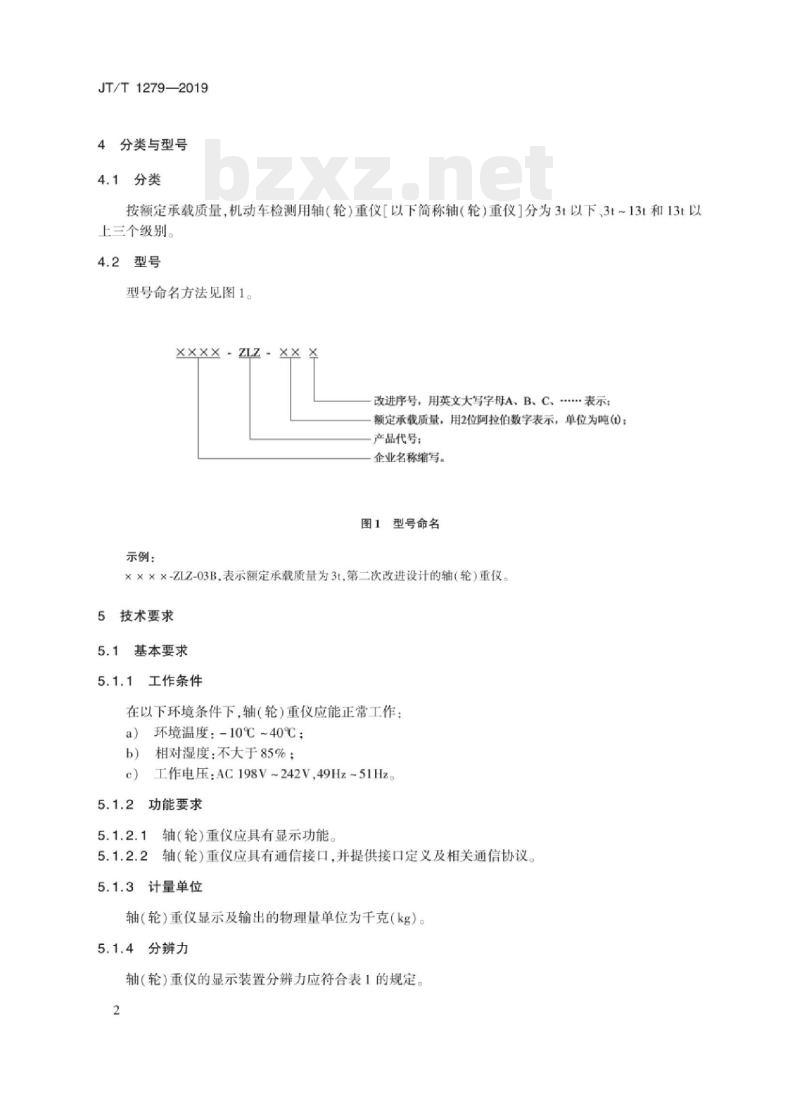

4分类与型号

按额定承载质量,机动车检测用轴(轮)重仪[以下简称轴(轮)重仪]分为3t以下3t~13t和13t以上三个级别。

4.2型号

型号命名方法见图1。

XXXX-ZLZ-XXX

改进序号,用英文大写字母A、B、C、表示额定承载质量,用2位阿拉伯数字表示,单位为吨():产品代号:

企业名称缩写。

图1型号命名

示例:

××××-ZLZ-03B,表示额定承载质量为3t,第二次改进设计的轴(轮)重仪。5技术要求

基本要求

工作条件

在以下环境条件下,轴(轮)重仪应能正常工作:环境温度:-10℃~40℃;

相对湿度:不大于85%;

c)工作电压:AC198V~242V49Hz~51Hz。5.1.2功能要求

轴(轮)重仪应具有显示功能。5.1.2.1

轴(轮)重仪应具有通信接口,并提供接口定义及相关通信协议。计量单位

轴(轮)重仪显示及输出的物理量单位为千克(kg)。5.1.4分辨力

轴(轮)重仪的显示装置分辨力应符合表1的规定。2

5.2性能要求

最大称量m

m≤3.000

表1轴(轮)重仪的显示装置分辨力要求JT/T1279—2019

单位为千克

显示装置分辨力d

3.000m>13000

5.2.1示值误差

示值误差应符合以下要求:

a)当式值≤10%FS时,轴(轮)重仪的最大允许误差为±0.2%FS;b)当式值>10%FS时,轴(轮)重仪的最大允许误差为±2%。注:FS表示满量程。

5.2.2重复性

在同一载荷下多次称量,轴(轮)重仪称量结果间的重复性应符合以下要求:当式值≤10%FS时,应不大于该称量点最大允许误差绝对值的1/2;a

当式值>10%FS时,应不大于该称量点最大允许误差绝对值的1/2与该称量点实际加载值的b)

乘积。

5.2.3示值间差

在同一载荷下,轮重仪的左、右称重台的示值间差应不大于该称量点最大允许误差的绝对值。5.2.4偏载误差

同一载荷在称重台板不同位置时,示值误差应符合5.2.1的要求,各示值间的差值应不大于该称量点最大充允许误差绝对值的1/4。5.2.5空载变动性

轴(轮)重仪的空载变动性允许范围为±0.1%FS或不大于1d,两者取大值。5.2.6零位漂移

轴(轮)重仪在10min内的零位漂移允许范围为±0.1%FS或不大于1d,两者取大值。5.2.7过载性能

对称重台板加载120%FS,持续10mim,卸载后应满足5.2.1~5.2.6的要求,5.2.8显示

5.2.8.1在预热期间,轴(轮)重仪应无称量指示,且不能传输称量结果。5.2.8.2轴(轮)重仪的仪表显示应清晰,无影响读数的缺陷,数字显示应在5s内稳定。3

JT/T1279—2019

5.3电气安全性

5.3.1绝缘性能

轴(轮)重仪的电气系统应能经受50Hz、1.5kV,历时1min的耐压试验,不应出现击穿、飞弧等现象。绝缘电阻应不小于5MO。

5.3.2接地保护

轴(轮)重仪的电气系统应有接地保护端子,该端子旁应有清晰的接地标志,轴(轮)重仪使用安装时应可靠接地。

5.4称重台板

5.4.1尺寸

5.4.1.1单轴式轴(轮)重仪的称重台板.其纵向长度和横向宽度应与被检车型相适应,应能确保被测车轮在其上准确驻车,且检测并装轴时,非被测车轮对称重台板不产生干涉。5.4.1.2多轴式轴(轮)重仪的称重台板应有足够的纵向长度,应能确保各并装轴同时停放在称重台板上

注:轴(轮)重仪的称重台板纵向长度指平行于车辆行进方向的称重台板长度,横向宽度指垂直于车辆行进方向的称重台板宽度

5.4.2平面度

在空载状态下,称重台板的平面度应不大于3mm/m。5.4.3挠度

在最大称量状态下,称重台板的最大挠度应不大于5mm/m。5.5外观要求

5.5.1轴(轮)重仪的台体表面应光滑平整,不应有锈蚀、裂缝和变形。5.5.2轴(轮)重仪的台体表面喷涂前,应对金属表面进行除污、除油、除锈处理。喷涂层应平整、均匀、附着力强,不应有露底、裂纹、气泡和明显的流痕等缺陷5.5.3轴(轮)重仪的所有焊接部位应平整均勾,不应有焊穿、脱焊、漏焊、裂纹等缺陷。6试验方法

6.1试验条件

轴(轮)重仪应在以下环境条件下进行试验:a)环境温度:0℃~40℃;

b)相对湿度:不大于85%;

c)工作电压:AC198V~242V49Hz~51Hz6.2主要仪器和设备

6.2.1试验用仪器、设备应经计量检定合格/校准,并在有效期内。试验用仪器、设备和准确度等级见表2。

表2试验用仪器、设备和准确度等级仪器、设备

测力传感器及显示仪表

水准仪

耐电压测试仪

绝缘电阻测量仪

百分表及磁性表座

6.2.2采用测力传感器加载时,需配备反力架、千斤顶。6.3试验准备

6.3.1轴(轮)重仪按使用说明书规定的时间预热。JT/T1279—2019

准确度等级

M,等级

6.3.2对轴(轮)重仪进行预加载,加载位置应在称重台板的每4个相邻支点之间,加载载荷为120%FS,保持10min后卸载。当多轴式轴(轮)重仪的支点数量超过4个时,只对其中跨度较大的4个相邻支点之间进行预加载。

6.3.3采用测力传感器及显示仪表进行试验时,应安装反力架、千斤顶以及测力传感器和显示仪表。

6.4试验方法

6.4.1显示装置分辨力

6.4.1.1调整轴(轮)重仪的显示零位。6.4.1.2在称重台板上分别按5%FS和50%FS进行加载。待示值稳定后,逐渐增加载荷,观察并记录示值变化的最小增量,再逐渐减少载荷,观察并记录示值变化的最小减量6.4.2示值误差

6.4.2.1调整轴(轮)重仪的显示零位6.4.2.2对称重台板按10%FS30%FS,50%FS,80%FS和100%FS逐级加载,分别读取示值,重复试验3次。对于额定承载质量为10t及以上级的轴(轮)重仪,应增加5%FS称量点。6.4.2.3采用测力传感器加载时,应消除测力传感器、反力架、千斤项等物体的自重值(以下同)。6.4.2.4加载时,载荷应分布在轴重仪的称重台板中部或轮重仪的左、右称重台板中部。6.4.2.5对于与滚简反力式制动检验台复合安装的轴(轮)重仪,将滚简反力式制动检验台的前滚筒上母线或后滚筒上母线确定的水平面视作加载平面。加载时,载荷应垂直施加在左,右滚筒组的加载平面中部。

按式(1)和式(2)计算示值误差:当m≤10%FS时:

A,=X -A

第j次试验的示值误差,j=1、2、3,单位为千克(kg);式中:4

X——第j次试验的测量值,单位为千克(kg);A—第j次试验的实际加载值,单位为千克(kg)。(1)

JT/T1279—2019

当m>10%FS时:

式中:8——第i称量点,第j次试验的示值误差,i=1、2、3、4,=1、2、3;X第i称量点,第j次试验的测量值,单位为千克(kg);A—第称量点,第j次试验的实际加载值,单位为千克(kg)。6.4.3重复性

根据6.4.2的试验数据,按式(3)计算重复性:Ximax-Xmin

式中:-

第i称量点的重复性,i=1、2、3、4、5,单位为千克(kg);Xim

第i称量点,3次试验中测量值的最大值,单位为千克(kg):Xm——第i称量点,3次试验中测量值的最小值,单位为千克(kg);C——极差系数,取1.69。

6.4.4示值间差

根据6.4.2的试验数据,按式(4)计算轮重仪左、右称重台的示值间差X,=18-8!

式中:X——第i称量点,第次试验的左、右称重台的示值间差,当m>10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg);S第i称量点,第j次试验的左称重台的示值误差,当m10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg);S第i称量点,第j次试验的右称重台的示值误差,当m>10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg)。6.4.5偏载误差

6.4.5.1调整轴(轮)重仪的显示零位。6.4.5.2按30%FS的载荷,在偏离称重台板中心约1/2的左、右两个位置[多轴式轴(轮)重仪为称重台板中心约1/2的前后两个位置上1分别进行加载,读取示值。6.4.5.3按公式(5)计算左偏(右偏)示值误差,并按式(6)计算偏载误差:X(R)-AUR)×100%

式中:oR)

左偏(右偏)示值误差:

左偏(右偏)测量值,单位为千克(kg):左偏(右偏)实际加载值,单位为千克(kg)。A(R)

p=8,-8R

式中:8p

偏载误差:

左偏示值误差;

SR——右偏示值误差。

6.4.6空载变动性

调整轴(轮)重仪的显示零位

6.4.6.2在称重台板上加载至30%FS.待显示结果稳定后卸载JT/T1279—2019

6.4.6.3观察零位的变动情况,并读取示值。重复试验3次,其最大零位偏离值即为空载变动性示值。

6.4.7零位漂移

6.4.7.1在称重台板上加载不小于50kg码,示值稳定后调整显示零位。6.4.7.2在30min内,每隔10min读取示值一次,3次示值中最大偏离零位的示值即为零位漂移值。6.4.8过载性能

经6.3.2预加载处理后的轴(轮)重仪,按6.4.2、6.4.3、6.4.4、6.4.5、6.4.6和6.4.7规定的方法进行试验,其结果应符合5.2.7的要求。6.4.9显示

采用目视方法,检查显示装置。6.4.10电气安全性

6.4.10.1绝缘性能

6.4.10.1.1将耐压测试仪按规定方法与轴(轮)重仪连接,施加1500V50Hz交流电压,持续1min,观察是否有击穿或飞弧现象。

6.4.10.1.2在断电状态下,采用绝缘电阻测量仪,测量电气系统供电导线之间、供电导线与金属外壳之间的电阻值

6.4.10.2接地保护

检视轴(轮)重仪的电气系统是否安装接地保护端子,该端子旁有无永久性的接地标志。6.4.11称重台板

6.4.11.1平面度

6.4.11.1.1调整轴(轮)重仪台体,使其处于水平状态。6.4.11.1.2对于轴重仪,选取称重台板四角处距边缘50mm的点及其几何中心点作为测量点;对于轮重仪,选取左、右称重台板四角处距边缘50mm的点作为测量点。采用水准仪测量各测量点的离地高度。

6.4.11.1.3按式(7)计算平面度:Hmax-Hmin

=l(mux-min)

式中:称重台板的平面度,单位为毫米每米(mm/m):Hm——测量点的离地最大高度,单位为毫米(mm);H.—测量点的离地最小高度,单位为毫米(mm);l(mx-min)

-离地最大高度点与离地最小高度点间的线距离,单位为米(m)。6.4.11.2挠度

6.4.11.2.1将加载点置于称重台板的4个相邻支点的中心处(7)

6.4.11.2.2将两个百分表的磁性表座分别固定在称重台板外侧,百分表的触头分别处于加载点和称重台板某一支点处,且垂直于称重台板.百分表调零。6.4.11.2.3施加垂直载荷至100%FS,分别读取百分表示值的变化量。6.4.11.2.4按式(8)计算称重台板挠度:7

JT/T1279—2019

式中:R-—称重台板挠度,单位为毫米每米(mm/m):AX一称重台板的4个相邻支点的中心处百分表读数的变化量,单位为毫米(mm);4X—称重台板某一支点处百分表读数的变化量,单位为毫米(mm);L-称重台板相邻支点的最大跨度,单位为米(m)。6.4.12外观

人工目视检查。

7检验规则

检验分类

轴(轮)重仪的检验分型式检验和出厂检验。型式检验

有下列情况之一时,应进行型式检验:新产品试制定型鉴定时;

正式生产后,如结构、材料和工艺等有较大改变,可能影响产品性能时;正常生产后,每两年或累计生产数量超过300台套产量时;产品停产1年以上,恢复生产时;出厂检验结果与上次型式检验有较大差异时。型式检验内容应为第5章的全部内容型式检验的抽样基数不少于3台,抽样样品数1台(8)

在型式检验中出现不合格项时,应在抽样基数中加倍抽样,并对不合格项复检。复检合格,判定型式检验合格,否则,判定型式检验不合格。7.3

出厂检验

轴(轮)重仪应检验合格并签发产品合格证后方可出厂。出厂检验项目见表3。

表3出厂检验项目

检验项目

示值误差

重复性

示值间差

空载变动性

绝缘性能

接地保护

技术要求

试验方法

标志、包装、运输和储存

8.1标志

产品标志

JT/T1279—2019

产品标牌应固定在轴(轮)重仪台体的醒目位置,标牌应符合GB/T13306的规定。产品标牌应包括下列内容:

制造厂名;

产品名称及型号:

商标;

制造日期和出厂编号:

产品的主要技术参数;

执行标准编号。

包装标志

包装图示标志符合GB/T191的有关规定,应包含下列内容:a)

产品名称及型号;

制造厂名;

易碎物品,小心轻放;

向上,严禁倒置;

怕雨;

总质量:

包装箱外形尺寸(长×宽×高);收、发货单位。

包装应符合GB/T13384的规定。

装箱时应具备下列技术文件:

装箱单;

产品合格证;

产品使用说明书:

其他有关技术文件。

运输和储存

运输中应采取防潮、防震和防冲击措施8.3.1

轴(轮)重仪应在干燥、通风、无腐蚀性气体的仓库内储存。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

备案号:

中华人民共和国交通运输行业标准JT/T1279—2019

机动车检测用轴(轮)重仪

Axle (wheel) weighing instrument for motor vehicle detection2019-07-05发布

中华人民共和国交通运输部Www.bzxZ.net

2019-10-01实施

规范性引用文件

术语和定义

分类与型号

技术要求

试验方法

检验规则

标志、包装、运输和储存

参考文献

JT/T1279—2019

JT/T1279—2019

本标准按照GB/T1.1—2009给出的规则起草本标准由全国汽车维修标准化技术委员会(SAC/TC247)提出并归口。本标准起草单位:交通运输部公路科学研究院、浙江江兴汽车检测设备有限公司、中国测试技术研究院、甘肃省计量研究院、深圳市安车检测股份有限公司、山东新凌志检测技术有限公司、成都成保股份发展有限公司、石家庄华燕交通科技有限公司、厦门市计量检定测试院、南通市汽车综合性能检测中心、山东科大微机应用研究所有限公司。本标准主要起草人:刘元鹏、全晓平、徐益东、罗文博、杜林森、高德成、敬天龙、唐向臣、高建国邸建辉、江涛、张强、曲明。

1范围

机动车检测用轴(轮)重仪

JT/T1279—2019

本标准规定了机动车检测用轴(轮)重仪的分类与型号、技术要求、试验方法、检验规则,以及标志、包装、运输和储存等要求。

本标准适用于具有称重台板的单轴式和多轴式机动车检测用轴(轮)重仪,以及与滚筒反力式制动检验台复合安装的轴(轮)重仪的生产、检验和使用。2规范性引用文件

下列文件对本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。包装储运图示标志

GB/T191

GB/T13306标牌

GB/T13384

3术语和定义

机电产品包装通用技术条件

下列术语和定义适用于本文件。3.1

机动车检测用轴(轮)重仪

axle(wheel)weighinginstrumentformotorvehicledetection用于检测机动车静态轴(轮)载质量的设备。3.2

轴(轮)重axle(wheel)weight机动车的静态轴载质量或轮载质量3.3

rated loading capacity

额定承载质量

轴(轮)重仪最大允许承载的轴质量。3.4

示值间差

differentialbetweenvalues

在同一载荷下,轮重仪的左、右称重台示值误差之差的绝对值。3.5

主no loadchange

空载变动性

轴(轮)重仪的空载回位性能。

称重台板

weighingplaten

轴(轮)重仪用于承载被称载荷的部件1

JT/T1279—2019

4分类与型号

按额定承载质量,机动车检测用轴(轮)重仪[以下简称轴(轮)重仪]分为3t以下3t~13t和13t以上三个级别。

4.2型号

型号命名方法见图1。

XXXX-ZLZ-XXX

改进序号,用英文大写字母A、B、C、表示额定承载质量,用2位阿拉伯数字表示,单位为吨():产品代号:

企业名称缩写。

图1型号命名

示例:

××××-ZLZ-03B,表示额定承载质量为3t,第二次改进设计的轴(轮)重仪。5技术要求

基本要求

工作条件

在以下环境条件下,轴(轮)重仪应能正常工作:环境温度:-10℃~40℃;

相对湿度:不大于85%;

c)工作电压:AC198V~242V49Hz~51Hz。5.1.2功能要求

轴(轮)重仪应具有显示功能。5.1.2.1

轴(轮)重仪应具有通信接口,并提供接口定义及相关通信协议。计量单位

轴(轮)重仪显示及输出的物理量单位为千克(kg)。5.1.4分辨力

轴(轮)重仪的显示装置分辨力应符合表1的规定。2

5.2性能要求

最大称量m

m≤3.000

表1轴(轮)重仪的显示装置分辨力要求JT/T1279—2019

单位为千克

显示装置分辨力d

3.000

5.2.1示值误差

示值误差应符合以下要求:

a)当式值≤10%FS时,轴(轮)重仪的最大允许误差为±0.2%FS;b)当式值>10%FS时,轴(轮)重仪的最大允许误差为±2%。注:FS表示满量程。

5.2.2重复性

在同一载荷下多次称量,轴(轮)重仪称量结果间的重复性应符合以下要求:当式值≤10%FS时,应不大于该称量点最大允许误差绝对值的1/2;a

当式值>10%FS时,应不大于该称量点最大允许误差绝对值的1/2与该称量点实际加载值的b)

乘积。

5.2.3示值间差

在同一载荷下,轮重仪的左、右称重台的示值间差应不大于该称量点最大允许误差的绝对值。5.2.4偏载误差

同一载荷在称重台板不同位置时,示值误差应符合5.2.1的要求,各示值间的差值应不大于该称量点最大充允许误差绝对值的1/4。5.2.5空载变动性

轴(轮)重仪的空载变动性允许范围为±0.1%FS或不大于1d,两者取大值。5.2.6零位漂移

轴(轮)重仪在10min内的零位漂移允许范围为±0.1%FS或不大于1d,两者取大值。5.2.7过载性能

对称重台板加载120%FS,持续10mim,卸载后应满足5.2.1~5.2.6的要求,5.2.8显示

5.2.8.1在预热期间,轴(轮)重仪应无称量指示,且不能传输称量结果。5.2.8.2轴(轮)重仪的仪表显示应清晰,无影响读数的缺陷,数字显示应在5s内稳定。3

JT/T1279—2019

5.3电气安全性

5.3.1绝缘性能

轴(轮)重仪的电气系统应能经受50Hz、1.5kV,历时1min的耐压试验,不应出现击穿、飞弧等现象。绝缘电阻应不小于5MO。

5.3.2接地保护

轴(轮)重仪的电气系统应有接地保护端子,该端子旁应有清晰的接地标志,轴(轮)重仪使用安装时应可靠接地。

5.4称重台板

5.4.1尺寸

5.4.1.1单轴式轴(轮)重仪的称重台板.其纵向长度和横向宽度应与被检车型相适应,应能确保被测车轮在其上准确驻车,且检测并装轴时,非被测车轮对称重台板不产生干涉。5.4.1.2多轴式轴(轮)重仪的称重台板应有足够的纵向长度,应能确保各并装轴同时停放在称重台板上

注:轴(轮)重仪的称重台板纵向长度指平行于车辆行进方向的称重台板长度,横向宽度指垂直于车辆行进方向的称重台板宽度

5.4.2平面度

在空载状态下,称重台板的平面度应不大于3mm/m。5.4.3挠度

在最大称量状态下,称重台板的最大挠度应不大于5mm/m。5.5外观要求

5.5.1轴(轮)重仪的台体表面应光滑平整,不应有锈蚀、裂缝和变形。5.5.2轴(轮)重仪的台体表面喷涂前,应对金属表面进行除污、除油、除锈处理。喷涂层应平整、均匀、附着力强,不应有露底、裂纹、气泡和明显的流痕等缺陷5.5.3轴(轮)重仪的所有焊接部位应平整均勾,不应有焊穿、脱焊、漏焊、裂纹等缺陷。6试验方法

6.1试验条件

轴(轮)重仪应在以下环境条件下进行试验:a)环境温度:0℃~40℃;

b)相对湿度:不大于85%;

c)工作电压:AC198V~242V49Hz~51Hz6.2主要仪器和设备

6.2.1试验用仪器、设备应经计量检定合格/校准,并在有效期内。试验用仪器、设备和准确度等级见表2。

表2试验用仪器、设备和准确度等级仪器、设备

测力传感器及显示仪表

水准仪

耐电压测试仪

绝缘电阻测量仪

百分表及磁性表座

6.2.2采用测力传感器加载时,需配备反力架、千斤顶。6.3试验准备

6.3.1轴(轮)重仪按使用说明书规定的时间预热。JT/T1279—2019

准确度等级

M,等级

6.3.2对轴(轮)重仪进行预加载,加载位置应在称重台板的每4个相邻支点之间,加载载荷为120%FS,保持10min后卸载。当多轴式轴(轮)重仪的支点数量超过4个时,只对其中跨度较大的4个相邻支点之间进行预加载。

6.3.3采用测力传感器及显示仪表进行试验时,应安装反力架、千斤顶以及测力传感器和显示仪表。

6.4试验方法

6.4.1显示装置分辨力

6.4.1.1调整轴(轮)重仪的显示零位。6.4.1.2在称重台板上分别按5%FS和50%FS进行加载。待示值稳定后,逐渐增加载荷,观察并记录示值变化的最小增量,再逐渐减少载荷,观察并记录示值变化的最小减量6.4.2示值误差

6.4.2.1调整轴(轮)重仪的显示零位6.4.2.2对称重台板按10%FS30%FS,50%FS,80%FS和100%FS逐级加载,分别读取示值,重复试验3次。对于额定承载质量为10t及以上级的轴(轮)重仪,应增加5%FS称量点。6.4.2.3采用测力传感器加载时,应消除测力传感器、反力架、千斤项等物体的自重值(以下同)。6.4.2.4加载时,载荷应分布在轴重仪的称重台板中部或轮重仪的左、右称重台板中部。6.4.2.5对于与滚简反力式制动检验台复合安装的轴(轮)重仪,将滚简反力式制动检验台的前滚筒上母线或后滚筒上母线确定的水平面视作加载平面。加载时,载荷应垂直施加在左,右滚筒组的加载平面中部。

按式(1)和式(2)计算示值误差:当m≤10%FS时:

A,=X -A

第j次试验的示值误差,j=1、2、3,单位为千克(kg);式中:4

X——第j次试验的测量值,单位为千克(kg);A—第j次试验的实际加载值,单位为千克(kg)。(1)

JT/T1279—2019

当m>10%FS时:

式中:8——第i称量点,第j次试验的示值误差,i=1、2、3、4,=1、2、3;X第i称量点,第j次试验的测量值,单位为千克(kg);A—第称量点,第j次试验的实际加载值,单位为千克(kg)。6.4.3重复性

根据6.4.2的试验数据,按式(3)计算重复性:Ximax-Xmin

式中:-

第i称量点的重复性,i=1、2、3、4、5,单位为千克(kg);Xim

第i称量点,3次试验中测量值的最大值,单位为千克(kg):Xm——第i称量点,3次试验中测量值的最小值,单位为千克(kg);C——极差系数,取1.69。

6.4.4示值间差

根据6.4.2的试验数据,按式(4)计算轮重仪左、右称重台的示值间差X,=18-8!

式中:X——第i称量点,第次试验的左、右称重台的示值间差,当m>10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg);S第i称量点,第j次试验的左称重台的示值误差,当m10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg);S第i称量点,第j次试验的右称重台的示值误差,当m>10%FS时,单位为百分比(%),当m≤10%FS时,单位为千克(kg)。6.4.5偏载误差

6.4.5.1调整轴(轮)重仪的显示零位。6.4.5.2按30%FS的载荷,在偏离称重台板中心约1/2的左、右两个位置[多轴式轴(轮)重仪为称重台板中心约1/2的前后两个位置上1分别进行加载,读取示值。6.4.5.3按公式(5)计算左偏(右偏)示值误差,并按式(6)计算偏载误差:X(R)-AUR)×100%

式中:oR)

左偏(右偏)示值误差:

左偏(右偏)测量值,单位为千克(kg):左偏(右偏)实际加载值,单位为千克(kg)。A(R)

p=8,-8R

式中:8p

偏载误差:

左偏示值误差;

SR——右偏示值误差。

6.4.6空载变动性

调整轴(轮)重仪的显示零位

6.4.6.2在称重台板上加载至30%FS.待显示结果稳定后卸载JT/T1279—2019

6.4.6.3观察零位的变动情况,并读取示值。重复试验3次,其最大零位偏离值即为空载变动性示值。

6.4.7零位漂移

6.4.7.1在称重台板上加载不小于50kg码,示值稳定后调整显示零位。6.4.7.2在30min内,每隔10min读取示值一次,3次示值中最大偏离零位的示值即为零位漂移值。6.4.8过载性能

经6.3.2预加载处理后的轴(轮)重仪,按6.4.2、6.4.3、6.4.4、6.4.5、6.4.6和6.4.7规定的方法进行试验,其结果应符合5.2.7的要求。6.4.9显示

采用目视方法,检查显示装置。6.4.10电气安全性

6.4.10.1绝缘性能

6.4.10.1.1将耐压测试仪按规定方法与轴(轮)重仪连接,施加1500V50Hz交流电压,持续1min,观察是否有击穿或飞弧现象。

6.4.10.1.2在断电状态下,采用绝缘电阻测量仪,测量电气系统供电导线之间、供电导线与金属外壳之间的电阻值

6.4.10.2接地保护

检视轴(轮)重仪的电气系统是否安装接地保护端子,该端子旁有无永久性的接地标志。6.4.11称重台板

6.4.11.1平面度

6.4.11.1.1调整轴(轮)重仪台体,使其处于水平状态。6.4.11.1.2对于轴重仪,选取称重台板四角处距边缘50mm的点及其几何中心点作为测量点;对于轮重仪,选取左、右称重台板四角处距边缘50mm的点作为测量点。采用水准仪测量各测量点的离地高度。

6.4.11.1.3按式(7)计算平面度:Hmax-Hmin

=l(mux-min)

式中:称重台板的平面度,单位为毫米每米(mm/m):Hm——测量点的离地最大高度,单位为毫米(mm);H.—测量点的离地最小高度,单位为毫米(mm);l(mx-min)

-离地最大高度点与离地最小高度点间的线距离,单位为米(m)。6.4.11.2挠度

6.4.11.2.1将加载点置于称重台板的4个相邻支点的中心处(7)

6.4.11.2.2将两个百分表的磁性表座分别固定在称重台板外侧,百分表的触头分别处于加载点和称重台板某一支点处,且垂直于称重台板.百分表调零。6.4.11.2.3施加垂直载荷至100%FS,分别读取百分表示值的变化量。6.4.11.2.4按式(8)计算称重台板挠度:7

JT/T1279—2019

式中:R-—称重台板挠度,单位为毫米每米(mm/m):AX一称重台板的4个相邻支点的中心处百分表读数的变化量,单位为毫米(mm);4X—称重台板某一支点处百分表读数的变化量,单位为毫米(mm);L-称重台板相邻支点的最大跨度,单位为米(m)。6.4.12外观

人工目视检查。

7检验规则

检验分类

轴(轮)重仪的检验分型式检验和出厂检验。型式检验

有下列情况之一时,应进行型式检验:新产品试制定型鉴定时;

正式生产后,如结构、材料和工艺等有较大改变,可能影响产品性能时;正常生产后,每两年或累计生产数量超过300台套产量时;产品停产1年以上,恢复生产时;出厂检验结果与上次型式检验有较大差异时。型式检验内容应为第5章的全部内容型式检验的抽样基数不少于3台,抽样样品数1台(8)

在型式检验中出现不合格项时,应在抽样基数中加倍抽样,并对不合格项复检。复检合格,判定型式检验合格,否则,判定型式检验不合格。7.3

出厂检验

轴(轮)重仪应检验合格并签发产品合格证后方可出厂。出厂检验项目见表3。

表3出厂检验项目

检验项目

示值误差

重复性

示值间差

空载变动性

绝缘性能

接地保护

技术要求

试验方法

标志、包装、运输和储存

8.1标志

产品标志

JT/T1279—2019

产品标牌应固定在轴(轮)重仪台体的醒目位置,标牌应符合GB/T13306的规定。产品标牌应包括下列内容:

制造厂名;

产品名称及型号:

商标;

制造日期和出厂编号:

产品的主要技术参数;

执行标准编号。

包装标志

包装图示标志符合GB/T191的有关规定,应包含下列内容:a)

产品名称及型号;

制造厂名;

易碎物品,小心轻放;

向上,严禁倒置;

怕雨;

总质量:

包装箱外形尺寸(长×宽×高);收、发货单位。

包装应符合GB/T13384的规定。

装箱时应具备下列技术文件:

装箱单;

产品合格证;

产品使用说明书:

其他有关技术文件。

运输和储存

运输中应采取防潮、防震和防冲击措施8.3.1

轴(轮)重仪应在干燥、通风、无腐蚀性气体的仓库内储存。9

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。