FZ/T 24004—2021

基本信息

标准号: FZ/T 24004—2021

中文名称:精梳低含毛混纺及纯化纤毛织品

标准类别:纺织行业标准(FZ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:9524131

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZ/T 24004—2021.

1范围

FZ/T 24004规定了精梳低含毛混纺(羊毛或其他动物纤维含量30%及以下)及纯化纤毛织品的技术要求,试验方法,检验规则和包装、标志等。

FZ/T 24004适用于鉴定各类机织服用精梳低含毛混纺及纯化纤毛织品的品质。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250纺织品色牢度试验评定变色用灰色样卡GB/T 2910(所有部分)纺织品定量化学分析

GB/T 3917.4纺织品﹐织物撕破性能﹐第4部分:舌形试样(双缝)撕破强力的测定GB/T 3920纺织品色牢度试验耐摩擦色牢度

GB/T 3922纺织品色牢度试验耐汗渍色牢度

GB/T 3923.1纺织品﹐织物拉伸性能﹐第Ⅰ部分:断裂强力和断裂伸长率的测定﹑条样法GB/T 4666纺织品织物长度和幅宽的测定

GB/T 4802.1纺织品织物起毛起球性能的测定第1部分:圆轨迹法GB/T 4841.3 染料染色标准深度色卡2/1,1/3、1/6、1/12、1/25

GB/T 5296.4消费品使用说明第4部分;纺织品和服装

GB/T 5711纺织品色牢度试验耐四氯乙烯干洗色牢度GB/T 5713纺织品色牢度试验耐水色牢度

GB/T 6152纺织品色牢度试验耐热压色牢度

GB/T 8427——2019纺织品色牢度试验耐人造光色牢度:氤弧GB/T 8629—-2017纺织品试验用家庭洗涤和干燥程序

GB/T 12490——2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T 16988 特种动物纤维与绵羊毛混合物含量的测定

GB 18401国家纺织产品基本安全技术规范

GB/T 23322纺织品表面活性剂的测定烷基酚和烷基酚聚氧乙烯醚GB/T 29862纺织品纤维含量的标识

GB 31701婴幼儿及儿童纺织产品安全技术规范GB/T 33270毛织品落水变形试验方法

FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T 01057(所有部分)纺织纤维鉴别试验方法

FZ/T 01112纺织品﹐定量化学分析﹐蚕丝与羊毛或/和羊绒的混合物(甲酸/氯化锌法)FZ/T 20008毛织物单位面积质量的测定

1范围

FZ/T 24004规定了精梳低含毛混纺(羊毛或其他动物纤维含量30%及以下)及纯化纤毛织品的技术要求,试验方法,检验规则和包装、标志等。

FZ/T 24004适用于鉴定各类机织服用精梳低含毛混纺及纯化纤毛织品的品质。

2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250纺织品色牢度试验评定变色用灰色样卡GB/T 2910(所有部分)纺织品定量化学分析

GB/T 3917.4纺织品﹐织物撕破性能﹐第4部分:舌形试样(双缝)撕破强力的测定GB/T 3920纺织品色牢度试验耐摩擦色牢度

GB/T 3922纺织品色牢度试验耐汗渍色牢度

GB/T 3923.1纺织品﹐织物拉伸性能﹐第Ⅰ部分:断裂强力和断裂伸长率的测定﹑条样法GB/T 4666纺织品织物长度和幅宽的测定

GB/T 4802.1纺织品织物起毛起球性能的测定第1部分:圆轨迹法GB/T 4841.3 染料染色标准深度色卡2/1,1/3、1/6、1/12、1/25

GB/T 5296.4消费品使用说明第4部分;纺织品和服装

GB/T 5711纺织品色牢度试验耐四氯乙烯干洗色牢度GB/T 5713纺织品色牢度试验耐水色牢度

GB/T 6152纺织品色牢度试验耐热压色牢度

GB/T 8427——2019纺织品色牢度试验耐人造光色牢度:氤弧GB/T 8629—-2017纺织品试验用家庭洗涤和干燥程序

GB/T 12490——2014纺织品色牢度试验耐家庭和商业洗涤色牢度GB/T 16988 特种动物纤维与绵羊毛混合物含量的测定

GB 18401国家纺织产品基本安全技术规范

GB/T 23322纺织品表面活性剂的测定烷基酚和烷基酚聚氧乙烯醚GB/T 29862纺织品纤维含量的标识

GB 31701婴幼儿及儿童纺织产品安全技术规范GB/T 33270毛织品落水变形试验方法

FZ/T01026纺织品定量化学分析多组分纤维混合物FZ/T 01057(所有部分)纺织纤维鉴别试验方法

FZ/T 01112纺织品﹐定量化学分析﹐蚕丝与羊毛或/和羊绒的混合物(甲酸/氯化锌法)FZ/T 20008毛织物单位面积质量的测定

标准图片预览

标准内容

ICS59.080.30

中华人民共和国纺织行业标准

FZ/T24004—2021

代替FZ/T24004—2009

精梳低含毛混纺及纯化纤毛织品Worsted low content wool blend and wool-like woven fabric2021-04-19发布

中华人民共和国工业和信息化部发布

2021-07-01实施

FZ/T24004—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T24004—2009《精梳低含毛混纺及纯化纤毛织品》,与FZ/T24004一2009相比,主要技术变化如下:

修改了规范性引用文件(见第2章,2009年版的第2章);修改了分等规定(见4.2,2009年版的3.2);-修改了单位面积质量偏差、汽蒸尺寸变化率、脱缝程度的指标要求(见表1,2009年版的表1);增加了烷基酚聚氧乙烯醚含量的参考指标和试验方法(见4.3.4、5.2.2.19);修改了染色牢度的贴衬规定(见表2,2009年版的表2);修改了耐光色牢度、耐摩擦色牢度的指标要求(见表2,2009年版的表2);修改了实物质量的评定(见4.4.1,2009年版的3.3.1);修改了外观疵点的结辫与评等要求(见表3,2009年版的表4);删除了幅宽直接测量的规定(见2009年版的4.2.1)修改了落水变形试验方法(见5.2.2.8,2009年版的附录B);删除了物理性能试验结果以算术平均数作为评等依据的规定(见2009年版的4.1.1):删除了附录B、附录C(见2009年版的附录B、附录C)。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会毛纺织品分技术委员会(SAC/TC209/SC3)归口。本文件起草单位:江苏丹毛纺织股份有限公司、江苏澳洋纺织实业有限公司、上海纺织集团检测标准有限公司、中国毛纺织行业协会。本文件主要起草人:刘炜卿、庄伟华、袁丽平、吴砚文、林平、陈思唯。本文件及其所代替的文件历次版本发布情况为:FZ/T24004—1993,FZ/T24004--2009。I

rKaeerkAca-

1范围

精梳低含毛混纺及纯化纤毛织品FZ/T24004—2021

本文件规定了精梳低含毛混纺(羊毛或其他动物纤维含量30%及以下)及纯化纤毛织品的技术要求、试验方法、检验规则和包装、标志等。本文件适用于鉴定各类机织服用精梳低含毛混纺及纯化纤毛织品的品质。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250

纺织品1

色牢度试验评定变色用灰色样卡GB/T2910(所有部分)纺织品定量化学分析纺织品织物撕破性能第4部分:舌形试样(双缝)撕破强力的测定GB/T3917.4

色牢度试验耐摩擦色牢度

GB/T3920

纺织品1

GB/T3922

色牢度试验耐汗渍色牢度

纺织品

GB/T3923.1

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T4666纺织品织物长度和幅宽的测定GB/T4802.1

GB/T4841.3

GB/T5296.4

GB/T5711

GB/T5713

GB/T6152

纺织品织物起毛起球性能的测定第1部分:圆轨迹法

染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25消费品使用说明

纺织品

纺织品

纺织品

GB/T8427—2019

GB/T8629—2017

第4部分:纺织品和服装

色牢度试验

耐四氯乙烯干洗色牢度

耐水色牢度

色牢度试验

色牢度试验

耐热压色牵度

纺织品有

色牢度试验耐人造光色牢度:氙弧纺织品

GB/T12490—2014

试验用家庭洗涤和干燥程序

纺织品

色牢度试验耐家庭和商业洗涤色牢度特种动物纤维与绵羊毛混合物含量的测定GB/T 16988

国家纺织产品基本安全技术规范GB18401

GB/T23322

GB/T 29862

纺织品表面活性剂的测定烷基酚和烷基酚聚氧乙烯醚纺织品纤维含量的标识

GB31701婴幼儿及儿童纺织产品安全技术规范GB/T33270毛织品落水变形试验方法FZ/T01026

纺织品定量化学分析多组分纤维混合物纺织纤维鉴别试验方法

FZ/T01057(所有部分)

FZ/T01112纺织品定量化学分析、蚕丝与羊毛或/和羊绒的混合物(甲酸/氯化锌法)FZ/T20008毛织物单位面积质量的测定FZ/T20009

毛织物尺寸变化的测定静态浸水法FZ/T20019

毛机织物脱缝程度试验方法

织物经汽蒸后尺寸变化试验方法FZ/T20021

-rKaeerkAca-

FZ/T24004—2021

FZ/T70009

毛纺织产品经洗涤后松弛尺寸变化率和毡化尺寸变化率试验方法GSB16-2924

GSB16-2925

GSB16-2926

3术语和定义

精梳毛织品(光面)起球标准样照精梳毛织品(绒面)起球标准样照落水变形评级标准样照

本文件没有需要界定的术语和定义。4技术要求

4.1安全性要求

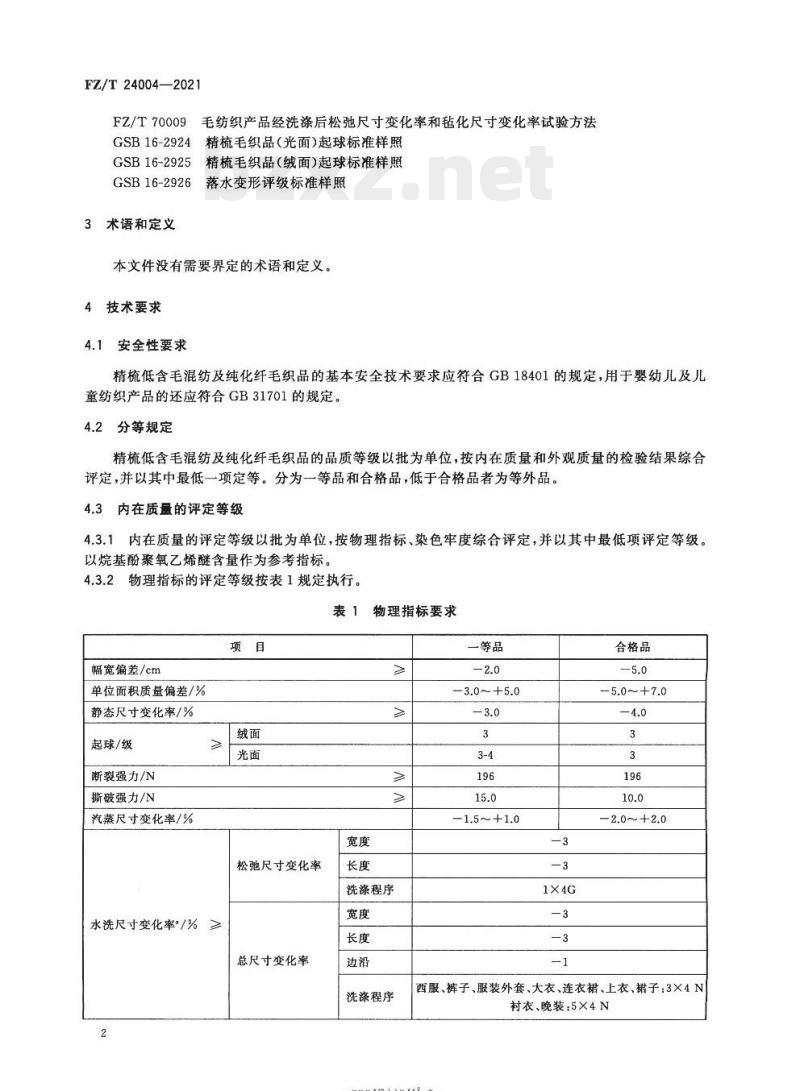

精梳低含毛混纺及纯化纤毛织品的基本安全技术要求应符合GB18401的规定,用于婴幼儿及儿童纺织产品的还应符合GB31701的规定。4.2分等规定

精梳低含毛混纺及纯化纤毛织品的品质等级以批为单位,按内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。分为一等品和合格品,低于合格品者为等外品。4.3内在质量的评定等级

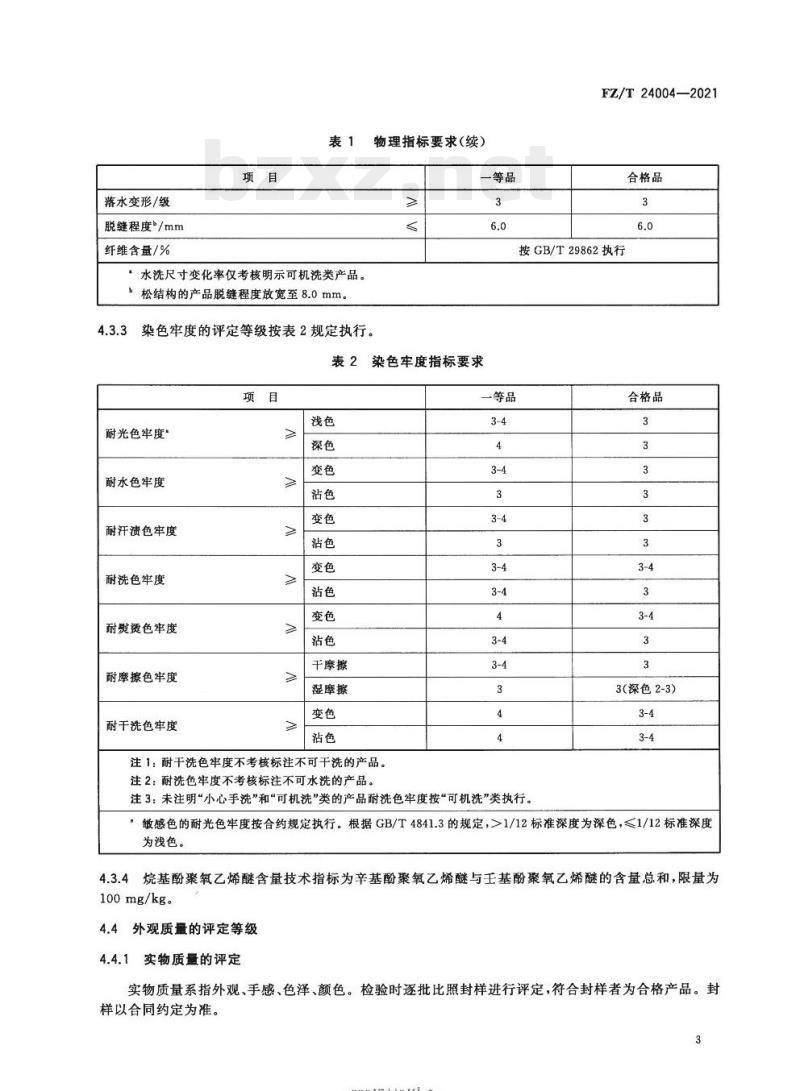

4.3.1内在质量的评定等级以批为单位,按物理指标、染色牢度综合评定,并以其中最低项评定等级。以烷基酚聚氧乙烯醚含量作为参考指标。4.3.2

物理指标的评定等级按表1规定执行表1物理指标要求

幅宽偏差/cm

单位面积质量偏差/%

静态尺寸变化率/%

起球/级

断裂强力/N

撕破强力/N

汽蒸尺寸变化率/%

水洗尺寸变化率/%

松弛尺寸变化率

总尺寸变化率

洗涤程序

洗涤程序

一等品

—3.0~+5.0

-1.5~+1.0

合格品

5.0~+7.0

西服、裤子、服装外套、大衣、连衣裙、上衣、裙子:3×4N衬衣、晚装:5×4N

-rrKaeerkAca-

落水变形/级

脱缝程度/mm

纤维含量/%

水洗尺寸变化率仅考核明示可机洗类产品。b松结构的产品脱缝程度放宽至8.0mm。4.3.3

染色牢度的评定等级按表2规定执行物理指标要求(续)

一等品

FZ/T24004—2021

合格品

按GB/T29862执行

表2染色牢度指标要求

耐光色牢度

耐水色牢度

耐汗溃色牢度

耐洗色牢度

耐熨烫色牢度

耐摩擦色牢度

耐干洗色牢度

干摩擦

湿摩擦

注1:耐干洗色牢度不考核标注不可干洗的产品。注2:耐洗色牢度不考核标注不可水洗的产品。一等品

注3:未注明“小心手洗”和“可机洗”类的产品耐洗色牢度按“可机洗”类执行。合格品

3(深色2-3)

:敏感色的耐光色牢度按合约规定执行。根据GB/T4841.3的规定,>1/12标准深度为深色,≤1/12标准深度为浅色。

烷基酚聚氧乙烯醚含量技术指标为辛基酚聚氧乙烯醚与王基酚聚氧乙烯醚的含量总和,限量为4.3.4

100mg/kg。

外观质量的评定等级

实物质量的评定

实物质量系指外观、手感、色泽、颜色。检验时逐批比照封样进行评定,符合封样者为合格产品。封样以合同约定为准。

KaeerkAca-

FZ/T24004—2021下载标准就来标准下载网

同批同色号匹与匹之间色差不低于4级;同一匹面料头与尾色差不低于4级,边与中央色差不低于4-5级;封样与大货的色差宜在合约中规定。4.4.2外观疵点的评定等级

4.4.2.1外观疵点按其对服用的影响程度与出现状态不同,分局部性外观症疵点和散布性外观疵点两种,分别予以结辫和评等。

4.4.2.2局部性外观疵点,按其规定范围结辫,每辫放尺10cm,在经向10cm范围内不论疵点多少仅结辫1只。每百米漏辫超过2只时,每只漏辫放尺20cm。4.4.2.3散布性外观疵点,刺毛痕、边撑痕、剪毛痕、折痕、磨白纱、经档、纬档、厚段、薄段、斑疵、缺纱、稀缝、小跳花、严重小弓纱和边深浅的,降为等外品。4.4.2.4局部性外观抵点基本上不开剪,但大于2cm的破洞、严重的磨损和破损性轧梭、严重影响服用的纬档、大于10cm的严重斑疵、净长5m的连续性疵点和1m内结辫5只者,应在工厂内剪除。织品净长每匹不短于12m,净长17m及以上的可由两段组成,但最短一段不短于5m。拼匹时,两段织物应品等相同,色泽一致。平均净长2m结辩1只时,按散布性外观症点规定降等。4.4.2.5外观症点结辫、评等规定按表3规定,外观疵点说明及量计方法按附录A规定。表3外观疵点结辫、评等要求

点名称

1)粗纱、细纱、双纱、松纱、紧纱、错纱、呢面局部狭窄

2)油纱、污纱、异色纱、磨白纱、边撑痕、剪毛痕

3)缺经、死折痕

4)经档(包括绞经档)、折痕(包括横折痕)、条痕水印(水花)、经向换纱印、边深浅、呢匹两端深浅经

5)条花、色花

6)刺毛痕

7)边上破洞、破边

8)刺毛边、边上磨损、边字发毛、边字残缺、边字严重沾色、漂白织品的边上针锈、自边缘深人

1.5cm以上的针眼、针锈、荷叶

边、边上稀密

疵点程度

明显10cm到100cm

大于100cm,每100cm

明显散布全匹

明显 5 cm到 50 cm

大于50cm,每50cm

散布全匹

明显经向5cm到20cm

大于20cm,每20cm

明显散布全匹

明显经向40cm到100cm

大于100cm,每100cm

明显散布全匹

明显经向20cm到100cm

大于100cm,每100cm

明显散布全匹

明显经向20cm及以内

大于20cm,每20cm

明显散布全匹

2cm到100cm

大于100cm,每100cm

严重散布全匹

明显20cm到100cm

大于100cm,每100cm

散布全匹

-rrKaeerKAca-

局部性结辫

散布性降等

不到结辩起点

的边上破洞、破

边1 cm以内累

计超过 5 cm者

仍结辫1只

疵点名称

9)粗纱、细纱、双纱、紧纱、错纱、换纱印、松纱

10)缺纱、油纱、污纱、异色纱、小辩子纱、稀缝

11)厚段、纬影、严重搭头印、严重电压印、条干不匀

12)薄段、纬档、织纹错误、蛛网、织稀、斑症、补洞痕、轧梭痕、大肚纱、吊经条

13)破洞、严重磨损

14)毛粒、小粗节、草屑、死毛、小跳花、稀隙

15)呢面歪斜

外观疵点结辫、评等要求(续)疵点程度

明显10cm到全幅

明显散布全匹

明显5cm到全幅

散布全匹

明显经向20cm以内

大于20cm,每20cm

明显散布全匹

明显经向10cm以内

大于10cm,每10cm

明显散布全匹

2cm以内(包括2cm)

散布全匹

明显散布全匹

素色织物4cm起,格子织

物2.5cm起,40cm到

大于100cm,每100cm

素色织物:

大于4cm散布全匹

格子织物:

大于2.5cm散布全匹

局部性结辩

FZ/T24004—2021

散布性降等

大肚纱 1 cm 为

一等品格子织

物2cm起;素

色织物3cm起

自边缘起1.5cm以内的概点(有边线的指边线内缘深入布面0.5cm以内的边上症点)在鉴别品等时不予考核,但边上破洞、破边应考核。若疵点长度延伸到边内时,应连边内部分一起量计。严重小跳花和不到结辫起点的小缺纱、小弓纱(包括纬停弓纱)、小辫子纱、小粗节、稀缝、接头洞和0.5cm以内的小斑疵明显影响外观者,在经向20cm范围内综合达4只,结辫1只。小缺纱、小弓纱、接头洞严重散布全匹降为等外品。

一等品不得有1cm及以上的破洞、蛛网、轧梭,不得有严重纬档。注:外观疵点中,如避超出上述规定的特殊情况,如反面疵点等,可按其对服用的影响程度参考类似疵点的结辫评等规定酌情处理。

5试验方法

5.1取样要求

5.1.1物理指标试验以相同品种、原料、织纹组织和工艺生产的总匹数中按表4规定随机取出相应的匹数。凡采样在两匹以上者,应逐匹检验。试样应在距大匹两端5m以上部位(或5m以上开匹处)裁取。裁取时不应歪斜,不应有严重表面疵点。5

-rKaeerkca-

FZ/T24004--2021

一批或一次交货的匹数

9及以下

50~300

300以上(不足100匹以100匹计)表4取样数量

批量样品的采样抽样数量

每增加100匹增抽1匹

5.1.2色牢度试样以同一原料、品种、同一加工过程、染色工艺配方及色号为一批,或按每一品种每1万米抽一次(包括全部色号),不到1万米也抽一次,每份试样裁取0.2m全幅。5.1.3实物质量、外观疵点的抽样数量按同品种交货匹数的4%进行检验,但不得少于3匹。批量在300匹以上时,每增加50匹,加抽1匹(不足50匹的按50匹计)。5.1.4每份试样应加注标签,并记录厂名、品名、匹号、色号、批号、采样日期、采样者等,必要时还需记录试样长度等信息。

5.2各单项试验方法

5.2.1安全性要求检验

基本安全技术要求按GB18401、GB31701执行。5.2.2内在质量检验

幅宽试验按GB/T4666执行。幅宽偏差按公式(1)计算,结果精确到小数点后一位。L=L1—L2

式中:

幅宽偏差,单位为厘米(cm);实际测量的幅宽值,单位为厘米(cm);幅宽设定值,单位为厘米(cm)。单位面积质量偏差试验按FZ/T20008执行。静态尺寸变化率试验按FZ/T20009执行。.(1)

水洗尺寸变化率试验按FZ/T70009执行,其中洗涤程序按照GB/T8629—2017规定。起球试验按GB/T4802.1执行,精梳低含毛混纺及纯化纤毛织品(绒面)起球次数为400次。按GSB16-2924精梳毛织品(光面)起球标准样照,GSB16-2925精梳毛织品(绒面)起球标准样照评级。5.2.2.6

断裂强力试验按GB/T3923.1执行。撕破强力试验按GB/T3917.4执行。落水变形试验按GB/T33270执行,按GSB16-2926落水变形评级标准样照评级。脱缝程度试验按FZ/T20019执行。汽蒸尺寸变化率试验按FZ/T20021执行。5.2.2.10

纤维含量试验按FZ/T01057(所有部分)、GB/T2910(所有部分)、GB/T16988、5.2.2.11

FZ/T01026、FZ/T01112等执行。5.2.2.12耐光色牢度试验按GB/T8427—2019方法3执行。5.2.2.13

耐水色牢度试验按GB/T5713执行。耐汗渍色牢度试验按GB/T3922执行。5.2.2.14

耐洗色牢度试验“手洗”类产品按GB/T12490一2014(试验条件A1S,不加钢珠)执行,“可机6

-rKaeerkAca-

洗”类产品按GB/T12490一2014(试验条件B1S,不加钢珠)执行。FZ/T24004—2021

5.2.2.16耐熨烫色牢度试验按GB/T6152执行,试验中对于混纺和交织物的规定试验温度采用其中温度较低的一种(混纺比例低于10%不作考虑),对不同纤维的规定温度为:—麻:(200±2)℃;

羊毛、羊绒、粘纤、涤纶、丝:(180士2)℃;—腈纶:(150±2)℃;

—锦纶、维纶:(120士2)℃。5.2.2.17耐摩擦色牢度试验按GB/T3920执行。5.2.2.18耐干洗色牢度试验按GB/T5711执行。5.2.2.19烷基酚聚氧乙烯醚含量试验按GB/T23322执行。5.2.3外观质量检验

5.2.3.1检验织品外观疵点时,应将其正面放在与垂直线成15°角的检验机台面上。在北光下,检验者在检验机的前方进行检验,织品应穿过检验机的下导辊,以保证检验幅面和角度,也可在6001x及以上的等效光源下进行。每台检验机上检验员为2人。5.2.3.2如有需要,在检验机上应逐匹量计幅宽,每匹不得少于3处。5.2.3.3检验机规格如下:

-车速:14m/min~18m/min;

大滚筒轴心至地面的距离:210cm;斜面板长度:150cm

一斜面板磨砂玻璃宽度:40cm;磨砂玻璃内装日光灯:40W×(2管~4管)。5.2.3.4色差及边深浅评级按GB/T250执行。6检验规则

6.1判定规则

6.1.1内在质量的判定

内在质量按物理指标和染色牢度的检验结果综合评定,符合对应品等要求的,为内在质量合格,否则为不合格。如果所有样本的内在质量合格,则该批产品内在质量合格,否则为该批产品内在质量不合格。其中染色牢度按不同色号分别评定,当某一色号染色牢度不合格时,仅判定该色号的织物不合格。6.1.2外观质量的判定

外观质量按实物质量和外观点综合评定。实物质量和外观疵点均符合相应品等的,为该批产品外观质量合格,否则为不合格。6.1.3综合判定

6.1.3.1各品等产品如不符合GB18401的要求,用于婴幼儿及儿童纺织产品的不符合GB31701要求的,均判定为不合格。

6.1.3.2按标注品等,内在质量和外观质量均合格,则该批产品合格;内在质量和外观质量有一项不合格,则该批产品不合格。

rKaeerkAca-

FZ/T24004—2021

6.2验收规则

6.2.1供需双方应按本文件进行验收。6.2.2任何一方对验收结果有异议时,可按本文件规定的试验方法取样复验,复验结果即为最终结果。7包装、标志

7.1包装

7.1.1包装方法和使用材料,以坚固和适于运输为原则。7.1.2每匹织品应正面向里对折成双幅或平幅,卷在纸板或纸管上加防蛀剂,用防潮材料或牛皮纸包好,纸外用绳扎紧。每匹一包。每包用布包装,缝头处加盖布,刷唛头。7.1.3因长途运输而采用木箱时,木箱应干燥,箱内应衬防潮材料。7.2标志

7.2.1包装后,应于明显处标注不易褪色标志。包装唛头应明显清楚地标出厂名、厂址、品名、规格、等级、出厂批号、包号、毛重、净重、执行标准号和生产期等信息。7.2.2每匹织品应在反面里端加盖厂名梢印(形式可由工厂自订)。外端加注织品的匹号、长度、等级标志。拼段组成时,拼段处加烫骑缝印。7.2.3织品因局部性疵点结辫时,应在疵点左边结上线标,并在右布边对准线标用不褪色笔作一箭头。如疵点范围大于放尺范围时,则在右边对疵点上下端用不褪色笔划两个相对的箭头。7.2.4每包应吊硬纸牌一张标明织品的具体信息,如:品名、品号、匹号、色号、幅宽、毛长、净长、结辫、段数、品等、匹重、降等原因、纤维含量、出厂年月和检验者等。7.2.5织品出厂时的标志除需符合GB/T5296.4的要求外,每包包外还应印刷以下内容:品名、品号、净长、等级、色号、包号、净重。8其他

供需双方另有要求时,可按合约规定执行。8

-rrKaeerKAca-

附录A

(规范性)

外观疵点说明及量计方法

FZ/T24004—2021

A.1粗、细纱:纱线条感粗于正常一倍或细于一半者,或粗细未达上述程度,但显著影响外观者。A.2紧纱:紧捻纱、吊紧纱。

A.3松纱:松紧纱。

A.4错纱:包括错支、错批、错捻、错股、错原料的纱。A.5弓纱(包括纬停弓纱):由于纱线局部张力过小或纬停失灵,使纱线在织品表面弓起圈状者。A.6油、污、异色纱:纱线沾上油污或颜色、色毛飞人或异色纱。A.7吊经条:3根及以上吊紧纱并列或间隔并列者。A.8大肚纱:由于粗节纱或回毛带人纱线织在织品中粗于原纱3倍及以上成为枣核形者。A.9磨白纱:纱支受到不正常摩擦,在织品表面呈现白色者。A.10厚段、薄段、纬影:在织造时纬向密度未控制好,造成纬密过多或过少,在织品表面上形成一个明显的分界线者。

蛛网:经、纬纱各2根或2根以上,不依组织起伏,形成蛛网者,量其最大长度。A.12织纹错误:织造时纹板弄错、棕丝穿错或棕框升降错误而造成织纹错误者,量其经向长度。A.13

斑疵:包括明显油污斑、锈斑、白斑、色斑、水斑、毛斑等,量其最大长度。A.14换纱印:由于换粗纱而造成的阴影,明显影响外观者。A.15稀缝:由于织入不正常纱支,经修除后在织品表面呈现局部密度明显稀于正常者。A.16稀隙:由于修除草屑或操作不良,造成呢面透视时呈现明显小空隙者。A.17织稀:由于修除织人回丝、回毛、杂物及大肚纱,使呢面呈现严重空隙或小洞者。A.18呢面局部狭窄:织品幅面呈现局部狭窄,超过连边幅宽最小限度或凹人与正常部位比较达2cm者,按其经向量计。

A.19经档:局部经向排列错误、纱支用错、稀密不均匀或纱线被摩擦发毛,使织品表面呈现经向档痕者。

A.20纬档:异常纱2根及以上并列或间隔并列,当其长度达半幅及以上者为档子。包括紧纱档、色档、松纱档、错纱档、粗纱档、树脂档等。A.21条痕、条花、色花、折痕:由于在染整过程中处理不好或织品折登造成的,量其经向长度。A.22死折痕:由于整呢、煮呢、电压等操作不良,造成呢面局部折叠,经熨烫后不能消除,呈现明显折痕者。

A.23剪毛痕:因剪毛不良,造成剪毛痕迹者,量其经向长度。A.24破边、边上破洞:织品边上破裂在边1.5cm以内,以经向量计。A.25

破洞:经、纬向纱连断2根或同时各断1根及以上者,量其最大长度。A.26刺毛边、边上稀密:由于边撑运转不良,致使织品边上形成刺毛或稀密不匀者。A.27

边上针眼、针锈:拉幅烘干机钢针过粗或生锈,造成织品上呈现针眼或针绣,量其经向长度。荷叶边:织品边上明显不整齐或起伏的波浪状态,按经向长度计。A.28

A.29小跳花:单根纱不依组织起伏,织品表面形成连续或断续的小跳花。A.30

呢面歪斜:经纬纱未能呈现垂直位置,纬纱歪斜以距水平最大距离计算。A.31

刺毛痕、边撑痕:经纬纱被刺毛辊或边撑勾损者,量其经向长度。A.32严重搭头印:织品在煮呢、蒸呢过程中处理不当,在织品表面呈现明显分界线者。毛粒:因原料或工艺不当,造成小毛球者。A.33

riKaeerkAca-

FZ/T24004—2021

A.34轧梭痕、破损性轧梭:织造时发生轧梭,致使呢面呈现毛痕或稀密不勾者,为轧梭痕,量其经向长度。当经纱集中断裂或纬纱严重稀密时,为破损性轧梭,量其最大长度。A.35条干不匀:由于纱线条干不勾,严重影响织物外观者,造成呢面局部呈现花纹者。A.36

水印(水花):由于煮呢加工不良,造成呢面局部呈现花纹者严重电压印:在电压过程中处理不当,使织品表面呈现严重明显分界线者。A.37

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T24004—2021

代替FZ/T24004—2009

精梳低含毛混纺及纯化纤毛织品Worsted low content wool blend and wool-like woven fabric2021-04-19发布

中华人民共和国工业和信息化部发布

2021-07-01实施

FZ/T24004—2021

本文件按照GB/T1.1一2020《标准化工作导则第1部分:标准化文件的结构和起草规则》的规定起草。

本文件代替FZ/T24004—2009《精梳低含毛混纺及纯化纤毛织品》,与FZ/T24004一2009相比,主要技术变化如下:

修改了规范性引用文件(见第2章,2009年版的第2章);修改了分等规定(见4.2,2009年版的3.2);-修改了单位面积质量偏差、汽蒸尺寸变化率、脱缝程度的指标要求(见表1,2009年版的表1);增加了烷基酚聚氧乙烯醚含量的参考指标和试验方法(见4.3.4、5.2.2.19);修改了染色牢度的贴衬规定(见表2,2009年版的表2);修改了耐光色牢度、耐摩擦色牢度的指标要求(见表2,2009年版的表2);修改了实物质量的评定(见4.4.1,2009年版的3.3.1);修改了外观疵点的结辫与评等要求(见表3,2009年版的表4);删除了幅宽直接测量的规定(见2009年版的4.2.1)修改了落水变形试验方法(见5.2.2.8,2009年版的附录B);删除了物理性能试验结果以算术平均数作为评等依据的规定(见2009年版的4.1.1):删除了附录B、附录C(见2009年版的附录B、附录C)。本文件由中国纺织工业联合会提出。本文件由全国纺织品标准化技术委员会毛纺织品分技术委员会(SAC/TC209/SC3)归口。本文件起草单位:江苏丹毛纺织股份有限公司、江苏澳洋纺织实业有限公司、上海纺织集团检测标准有限公司、中国毛纺织行业协会。本文件主要起草人:刘炜卿、庄伟华、袁丽平、吴砚文、林平、陈思唯。本文件及其所代替的文件历次版本发布情况为:FZ/T24004—1993,FZ/T24004--2009。I

rKaeerkAca-

1范围

精梳低含毛混纺及纯化纤毛织品FZ/T24004—2021

本文件规定了精梳低含毛混纺(羊毛或其他动物纤维含量30%及以下)及纯化纤毛织品的技术要求、试验方法、检验规则和包装、标志等。本文件适用于鉴定各类机织服用精梳低含毛混纺及纯化纤毛织品的品质。2规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250

纺织品1

色牢度试验评定变色用灰色样卡GB/T2910(所有部分)纺织品定量化学分析纺织品织物撕破性能第4部分:舌形试样(双缝)撕破强力的测定GB/T3917.4

色牢度试验耐摩擦色牢度

GB/T3920

纺织品1

GB/T3922

色牢度试验耐汗渍色牢度

纺织品

GB/T3923.1

纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法GB/T4666纺织品织物长度和幅宽的测定GB/T4802.1

GB/T4841.3

GB/T5296.4

GB/T5711

GB/T5713

GB/T6152

纺织品织物起毛起球性能的测定第1部分:圆轨迹法

染料染色标准深度色卡2/1、1/3、1/6、1/12、1/25消费品使用说明

纺织品

纺织品

纺织品

GB/T8427—2019

GB/T8629—2017

第4部分:纺织品和服装

色牢度试验

耐四氯乙烯干洗色牢度

耐水色牢度

色牢度试验

色牢度试验

耐热压色牵度

纺织品有

色牢度试验耐人造光色牢度:氙弧纺织品

GB/T12490—2014

试验用家庭洗涤和干燥程序

纺织品

色牢度试验耐家庭和商业洗涤色牢度特种动物纤维与绵羊毛混合物含量的测定GB/T 16988

国家纺织产品基本安全技术规范GB18401

GB/T23322

GB/T 29862

纺织品表面活性剂的测定烷基酚和烷基酚聚氧乙烯醚纺织品纤维含量的标识

GB31701婴幼儿及儿童纺织产品安全技术规范GB/T33270毛织品落水变形试验方法FZ/T01026

纺织品定量化学分析多组分纤维混合物纺织纤维鉴别试验方法

FZ/T01057(所有部分)

FZ/T01112纺织品定量化学分析、蚕丝与羊毛或/和羊绒的混合物(甲酸/氯化锌法)FZ/T20008毛织物单位面积质量的测定FZ/T20009

毛织物尺寸变化的测定静态浸水法FZ/T20019

毛机织物脱缝程度试验方法

织物经汽蒸后尺寸变化试验方法FZ/T20021

-rKaeerkAca-

FZ/T24004—2021

FZ/T70009

毛纺织产品经洗涤后松弛尺寸变化率和毡化尺寸变化率试验方法GSB16-2924

GSB16-2925

GSB16-2926

3术语和定义

精梳毛织品(光面)起球标准样照精梳毛织品(绒面)起球标准样照落水变形评级标准样照

本文件没有需要界定的术语和定义。4技术要求

4.1安全性要求

精梳低含毛混纺及纯化纤毛织品的基本安全技术要求应符合GB18401的规定,用于婴幼儿及儿童纺织产品的还应符合GB31701的规定。4.2分等规定

精梳低含毛混纺及纯化纤毛织品的品质等级以批为单位,按内在质量和外观质量的检验结果综合评定,并以其中最低一项定等。分为一等品和合格品,低于合格品者为等外品。4.3内在质量的评定等级

4.3.1内在质量的评定等级以批为单位,按物理指标、染色牢度综合评定,并以其中最低项评定等级。以烷基酚聚氧乙烯醚含量作为参考指标。4.3.2

物理指标的评定等级按表1规定执行表1物理指标要求

幅宽偏差/cm

单位面积质量偏差/%

静态尺寸变化率/%

起球/级

断裂强力/N

撕破强力/N

汽蒸尺寸变化率/%

水洗尺寸变化率/%

松弛尺寸变化率

总尺寸变化率

洗涤程序

洗涤程序

一等品

—3.0~+5.0

-1.5~+1.0

合格品

5.0~+7.0

西服、裤子、服装外套、大衣、连衣裙、上衣、裙子:3×4N衬衣、晚装:5×4N

-rrKaeerkAca-

落水变形/级

脱缝程度/mm

纤维含量/%

水洗尺寸变化率仅考核明示可机洗类产品。b松结构的产品脱缝程度放宽至8.0mm。4.3.3

染色牢度的评定等级按表2规定执行物理指标要求(续)

一等品

FZ/T24004—2021

合格品

按GB/T29862执行

表2染色牢度指标要求

耐光色牢度

耐水色牢度

耐汗溃色牢度

耐洗色牢度

耐熨烫色牢度

耐摩擦色牢度

耐干洗色牢度

干摩擦

湿摩擦

注1:耐干洗色牢度不考核标注不可干洗的产品。注2:耐洗色牢度不考核标注不可水洗的产品。一等品

注3:未注明“小心手洗”和“可机洗”类的产品耐洗色牢度按“可机洗”类执行。合格品

3(深色2-3)

:敏感色的耐光色牢度按合约规定执行。根据GB/T4841.3的规定,>1/12标准深度为深色,≤1/12标准深度为浅色。

烷基酚聚氧乙烯醚含量技术指标为辛基酚聚氧乙烯醚与王基酚聚氧乙烯醚的含量总和,限量为4.3.4

100mg/kg。

外观质量的评定等级

实物质量的评定

实物质量系指外观、手感、色泽、颜色。检验时逐批比照封样进行评定,符合封样者为合格产品。封样以合同约定为准。

KaeerkAca-

FZ/T24004—2021下载标准就来标准下载网

同批同色号匹与匹之间色差不低于4级;同一匹面料头与尾色差不低于4级,边与中央色差不低于4-5级;封样与大货的色差宜在合约中规定。4.4.2外观疵点的评定等级

4.4.2.1外观疵点按其对服用的影响程度与出现状态不同,分局部性外观症疵点和散布性外观疵点两种,分别予以结辫和评等。

4.4.2.2局部性外观疵点,按其规定范围结辫,每辫放尺10cm,在经向10cm范围内不论疵点多少仅结辫1只。每百米漏辫超过2只时,每只漏辫放尺20cm。4.4.2.3散布性外观疵点,刺毛痕、边撑痕、剪毛痕、折痕、磨白纱、经档、纬档、厚段、薄段、斑疵、缺纱、稀缝、小跳花、严重小弓纱和边深浅的,降为等外品。4.4.2.4局部性外观抵点基本上不开剪,但大于2cm的破洞、严重的磨损和破损性轧梭、严重影响服用的纬档、大于10cm的严重斑疵、净长5m的连续性疵点和1m内结辫5只者,应在工厂内剪除。织品净长每匹不短于12m,净长17m及以上的可由两段组成,但最短一段不短于5m。拼匹时,两段织物应品等相同,色泽一致。平均净长2m结辩1只时,按散布性外观症点规定降等。4.4.2.5外观症点结辫、评等规定按表3规定,外观疵点说明及量计方法按附录A规定。表3外观疵点结辫、评等要求

点名称

1)粗纱、细纱、双纱、松纱、紧纱、错纱、呢面局部狭窄

2)油纱、污纱、异色纱、磨白纱、边撑痕、剪毛痕

3)缺经、死折痕

4)经档(包括绞经档)、折痕(包括横折痕)、条痕水印(水花)、经向换纱印、边深浅、呢匹两端深浅经

5)条花、色花

6)刺毛痕

7)边上破洞、破边

8)刺毛边、边上磨损、边字发毛、边字残缺、边字严重沾色、漂白织品的边上针锈、自边缘深人

1.5cm以上的针眼、针锈、荷叶

边、边上稀密

疵点程度

明显10cm到100cm

大于100cm,每100cm

明显散布全匹

明显 5 cm到 50 cm

大于50cm,每50cm

散布全匹

明显经向5cm到20cm

大于20cm,每20cm

明显散布全匹

明显经向40cm到100cm

大于100cm,每100cm

明显散布全匹

明显经向20cm到100cm

大于100cm,每100cm

明显散布全匹

明显经向20cm及以内

大于20cm,每20cm

明显散布全匹

2cm到100cm

大于100cm,每100cm

严重散布全匹

明显20cm到100cm

大于100cm,每100cm

散布全匹

-rrKaeerKAca-

局部性结辫

散布性降等

不到结辩起点

的边上破洞、破

边1 cm以内累

计超过 5 cm者

仍结辫1只

疵点名称

9)粗纱、细纱、双纱、紧纱、错纱、换纱印、松纱

10)缺纱、油纱、污纱、异色纱、小辩子纱、稀缝

11)厚段、纬影、严重搭头印、严重电压印、条干不匀

12)薄段、纬档、织纹错误、蛛网、织稀、斑症、补洞痕、轧梭痕、大肚纱、吊经条

13)破洞、严重磨损

14)毛粒、小粗节、草屑、死毛、小跳花、稀隙

15)呢面歪斜

外观疵点结辫、评等要求(续)疵点程度

明显10cm到全幅

明显散布全匹

明显5cm到全幅

散布全匹

明显经向20cm以内

大于20cm,每20cm

明显散布全匹

明显经向10cm以内

大于10cm,每10cm

明显散布全匹

2cm以内(包括2cm)

散布全匹

明显散布全匹

素色织物4cm起,格子织

物2.5cm起,40cm到

大于100cm,每100cm

素色织物:

大于4cm散布全匹

格子织物:

大于2.5cm散布全匹

局部性结辩

FZ/T24004—2021

散布性降等

大肚纱 1 cm 为

一等品格子织

物2cm起;素

色织物3cm起

自边缘起1.5cm以内的概点(有边线的指边线内缘深入布面0.5cm以内的边上症点)在鉴别品等时不予考核,但边上破洞、破边应考核。若疵点长度延伸到边内时,应连边内部分一起量计。严重小跳花和不到结辫起点的小缺纱、小弓纱(包括纬停弓纱)、小辫子纱、小粗节、稀缝、接头洞和0.5cm以内的小斑疵明显影响外观者,在经向20cm范围内综合达4只,结辫1只。小缺纱、小弓纱、接头洞严重散布全匹降为等外品。

一等品不得有1cm及以上的破洞、蛛网、轧梭,不得有严重纬档。注:外观疵点中,如避超出上述规定的特殊情况,如反面疵点等,可按其对服用的影响程度参考类似疵点的结辫评等规定酌情处理。

5试验方法

5.1取样要求

5.1.1物理指标试验以相同品种、原料、织纹组织和工艺生产的总匹数中按表4规定随机取出相应的匹数。凡采样在两匹以上者,应逐匹检验。试样应在距大匹两端5m以上部位(或5m以上开匹处)裁取。裁取时不应歪斜,不应有严重表面疵点。5

-rKaeerkca-

FZ/T24004--2021

一批或一次交货的匹数

9及以下

50~300

300以上(不足100匹以100匹计)表4取样数量

批量样品的采样抽样数量

每增加100匹增抽1匹

5.1.2色牢度试样以同一原料、品种、同一加工过程、染色工艺配方及色号为一批,或按每一品种每1万米抽一次(包括全部色号),不到1万米也抽一次,每份试样裁取0.2m全幅。5.1.3实物质量、外观疵点的抽样数量按同品种交货匹数的4%进行检验,但不得少于3匹。批量在300匹以上时,每增加50匹,加抽1匹(不足50匹的按50匹计)。5.1.4每份试样应加注标签,并记录厂名、品名、匹号、色号、批号、采样日期、采样者等,必要时还需记录试样长度等信息。

5.2各单项试验方法

5.2.1安全性要求检验

基本安全技术要求按GB18401、GB31701执行。5.2.2内在质量检验

幅宽试验按GB/T4666执行。幅宽偏差按公式(1)计算,结果精确到小数点后一位。L=L1—L2

式中:

幅宽偏差,单位为厘米(cm);实际测量的幅宽值,单位为厘米(cm);幅宽设定值,单位为厘米(cm)。单位面积质量偏差试验按FZ/T20008执行。静态尺寸变化率试验按FZ/T20009执行。.(1)

水洗尺寸变化率试验按FZ/T70009执行,其中洗涤程序按照GB/T8629—2017规定。起球试验按GB/T4802.1执行,精梳低含毛混纺及纯化纤毛织品(绒面)起球次数为400次。按GSB16-2924精梳毛织品(光面)起球标准样照,GSB16-2925精梳毛织品(绒面)起球标准样照评级。5.2.2.6

断裂强力试验按GB/T3923.1执行。撕破强力试验按GB/T3917.4执行。落水变形试验按GB/T33270执行,按GSB16-2926落水变形评级标准样照评级。脱缝程度试验按FZ/T20019执行。汽蒸尺寸变化率试验按FZ/T20021执行。5.2.2.10

纤维含量试验按FZ/T01057(所有部分)、GB/T2910(所有部分)、GB/T16988、5.2.2.11

FZ/T01026、FZ/T01112等执行。5.2.2.12耐光色牢度试验按GB/T8427—2019方法3执行。5.2.2.13

耐水色牢度试验按GB/T5713执行。耐汗渍色牢度试验按GB/T3922执行。5.2.2.14

耐洗色牢度试验“手洗”类产品按GB/T12490一2014(试验条件A1S,不加钢珠)执行,“可机6

-rKaeerkAca-

洗”类产品按GB/T12490一2014(试验条件B1S,不加钢珠)执行。FZ/T24004—2021

5.2.2.16耐熨烫色牢度试验按GB/T6152执行,试验中对于混纺和交织物的规定试验温度采用其中温度较低的一种(混纺比例低于10%不作考虑),对不同纤维的规定温度为:—麻:(200±2)℃;

羊毛、羊绒、粘纤、涤纶、丝:(180士2)℃;—腈纶:(150±2)℃;

—锦纶、维纶:(120士2)℃。5.2.2.17耐摩擦色牢度试验按GB/T3920执行。5.2.2.18耐干洗色牢度试验按GB/T5711执行。5.2.2.19烷基酚聚氧乙烯醚含量试验按GB/T23322执行。5.2.3外观质量检验

5.2.3.1检验织品外观疵点时,应将其正面放在与垂直线成15°角的检验机台面上。在北光下,检验者在检验机的前方进行检验,织品应穿过检验机的下导辊,以保证检验幅面和角度,也可在6001x及以上的等效光源下进行。每台检验机上检验员为2人。5.2.3.2如有需要,在检验机上应逐匹量计幅宽,每匹不得少于3处。5.2.3.3检验机规格如下:

-车速:14m/min~18m/min;

大滚筒轴心至地面的距离:210cm;斜面板长度:150cm

一斜面板磨砂玻璃宽度:40cm;磨砂玻璃内装日光灯:40W×(2管~4管)。5.2.3.4色差及边深浅评级按GB/T250执行。6检验规则

6.1判定规则

6.1.1内在质量的判定

内在质量按物理指标和染色牢度的检验结果综合评定,符合对应品等要求的,为内在质量合格,否则为不合格。如果所有样本的内在质量合格,则该批产品内在质量合格,否则为该批产品内在质量不合格。其中染色牢度按不同色号分别评定,当某一色号染色牢度不合格时,仅判定该色号的织物不合格。6.1.2外观质量的判定

外观质量按实物质量和外观点综合评定。实物质量和外观疵点均符合相应品等的,为该批产品外观质量合格,否则为不合格。6.1.3综合判定

6.1.3.1各品等产品如不符合GB18401的要求,用于婴幼儿及儿童纺织产品的不符合GB31701要求的,均判定为不合格。

6.1.3.2按标注品等,内在质量和外观质量均合格,则该批产品合格;内在质量和外观质量有一项不合格,则该批产品不合格。

rKaeerkAca-

FZ/T24004—2021

6.2验收规则

6.2.1供需双方应按本文件进行验收。6.2.2任何一方对验收结果有异议时,可按本文件规定的试验方法取样复验,复验结果即为最终结果。7包装、标志

7.1包装

7.1.1包装方法和使用材料,以坚固和适于运输为原则。7.1.2每匹织品应正面向里对折成双幅或平幅,卷在纸板或纸管上加防蛀剂,用防潮材料或牛皮纸包好,纸外用绳扎紧。每匹一包。每包用布包装,缝头处加盖布,刷唛头。7.1.3因长途运输而采用木箱时,木箱应干燥,箱内应衬防潮材料。7.2标志

7.2.1包装后,应于明显处标注不易褪色标志。包装唛头应明显清楚地标出厂名、厂址、品名、规格、等级、出厂批号、包号、毛重、净重、执行标准号和生产期等信息。7.2.2每匹织品应在反面里端加盖厂名梢印(形式可由工厂自订)。外端加注织品的匹号、长度、等级标志。拼段组成时,拼段处加烫骑缝印。7.2.3织品因局部性疵点结辫时,应在疵点左边结上线标,并在右布边对准线标用不褪色笔作一箭头。如疵点范围大于放尺范围时,则在右边对疵点上下端用不褪色笔划两个相对的箭头。7.2.4每包应吊硬纸牌一张标明织品的具体信息,如:品名、品号、匹号、色号、幅宽、毛长、净长、结辫、段数、品等、匹重、降等原因、纤维含量、出厂年月和检验者等。7.2.5织品出厂时的标志除需符合GB/T5296.4的要求外,每包包外还应印刷以下内容:品名、品号、净长、等级、色号、包号、净重。8其他

供需双方另有要求时,可按合约规定执行。8

-rrKaeerKAca-

附录A

(规范性)

外观疵点说明及量计方法

FZ/T24004—2021

A.1粗、细纱:纱线条感粗于正常一倍或细于一半者,或粗细未达上述程度,但显著影响外观者。A.2紧纱:紧捻纱、吊紧纱。

A.3松纱:松紧纱。

A.4错纱:包括错支、错批、错捻、错股、错原料的纱。A.5弓纱(包括纬停弓纱):由于纱线局部张力过小或纬停失灵,使纱线在织品表面弓起圈状者。A.6油、污、异色纱:纱线沾上油污或颜色、色毛飞人或异色纱。A.7吊经条:3根及以上吊紧纱并列或间隔并列者。A.8大肚纱:由于粗节纱或回毛带人纱线织在织品中粗于原纱3倍及以上成为枣核形者。A.9磨白纱:纱支受到不正常摩擦,在织品表面呈现白色者。A.10厚段、薄段、纬影:在织造时纬向密度未控制好,造成纬密过多或过少,在织品表面上形成一个明显的分界线者。

蛛网:经、纬纱各2根或2根以上,不依组织起伏,形成蛛网者,量其最大长度。A.12织纹错误:织造时纹板弄错、棕丝穿错或棕框升降错误而造成织纹错误者,量其经向长度。A.13

斑疵:包括明显油污斑、锈斑、白斑、色斑、水斑、毛斑等,量其最大长度。A.14换纱印:由于换粗纱而造成的阴影,明显影响外观者。A.15稀缝:由于织入不正常纱支,经修除后在织品表面呈现局部密度明显稀于正常者。A.16稀隙:由于修除草屑或操作不良,造成呢面透视时呈现明显小空隙者。A.17织稀:由于修除织人回丝、回毛、杂物及大肚纱,使呢面呈现严重空隙或小洞者。A.18呢面局部狭窄:织品幅面呈现局部狭窄,超过连边幅宽最小限度或凹人与正常部位比较达2cm者,按其经向量计。

A.19经档:局部经向排列错误、纱支用错、稀密不均匀或纱线被摩擦发毛,使织品表面呈现经向档痕者。

A.20纬档:异常纱2根及以上并列或间隔并列,当其长度达半幅及以上者为档子。包括紧纱档、色档、松纱档、错纱档、粗纱档、树脂档等。A.21条痕、条花、色花、折痕:由于在染整过程中处理不好或织品折登造成的,量其经向长度。A.22死折痕:由于整呢、煮呢、电压等操作不良,造成呢面局部折叠,经熨烫后不能消除,呈现明显折痕者。

A.23剪毛痕:因剪毛不良,造成剪毛痕迹者,量其经向长度。A.24破边、边上破洞:织品边上破裂在边1.5cm以内,以经向量计。A.25

破洞:经、纬向纱连断2根或同时各断1根及以上者,量其最大长度。A.26刺毛边、边上稀密:由于边撑运转不良,致使织品边上形成刺毛或稀密不匀者。A.27

边上针眼、针锈:拉幅烘干机钢针过粗或生锈,造成织品上呈现针眼或针绣,量其经向长度。荷叶边:织品边上明显不整齐或起伏的波浪状态,按经向长度计。A.28

A.29小跳花:单根纱不依组织起伏,织品表面形成连续或断续的小跳花。A.30

呢面歪斜:经纬纱未能呈现垂直位置,纬纱歪斜以距水平最大距离计算。A.31

刺毛痕、边撑痕:经纬纱被刺毛辊或边撑勾损者,量其经向长度。A.32严重搭头印:织品在煮呢、蒸呢过程中处理不当,在织品表面呈现明显分界线者。毛粒:因原料或工艺不当,造成小毛球者。A.33

riKaeerkAca-

FZ/T24004—2021

A.34轧梭痕、破损性轧梭:织造时发生轧梭,致使呢面呈现毛痕或稀密不勾者,为轧梭痕,量其经向长度。当经纱集中断裂或纬纱严重稀密时,为破损性轧梭,量其最大长度。A.35条干不匀:由于纱线条干不勾,严重影响织物外观者,造成呢面局部呈现花纹者。A.36

水印(水花):由于煮呢加工不良,造成呢面局部呈现花纹者严重电压印:在电压过程中处理不当,使织品表面呈现严重明显分界线者。A.37

-rrKaeerKAca-

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。