GB 18564-2001

基本信息

标准号: GB 18564-2001

中文名称:汽车运输液体危险货物常压容器(罐体)通用技术条件

标准类别:国家标准(GB)

英文名称:General specification for normal pressure tank body of transportation liquid dangerous goods

标准状态:已作废

发布日期:2001-01-02

实施日期:2002-03-01

作废日期:2006-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:427588

相关标签: 汽车 运输 液体 危险 货物 常压 容器 罐体 通用 技术

标准分类号

标准ICS号:货物的包装和调运>>55.140粗腰桶、桶、罐等

中标分类号:综合>>标志、包装、运输、贮存>>A82包装材料与容器

关联标准

替代情况:被GB 18564.1-2006代替

出版信息

出版社:中国标准出版社

书号:155066.1-18162

页数:平装16开, 页数:15, 字数:24千字

标准价格:13.0 元

出版日期:2004-04-18

相关单位信息

首发日期:2001-12-13

复审日期:2004-10-14

起草单位:交通部科学研究院

归口单位:全国锅炉压力容器标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本标准规定了汽车运输液体危险货物常压容器(罐体)的技术要求、检验方法和检验规则。本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险或物罐体。 GB 18564-2001 汽车运输液体危险货物常压容器(罐体)通用技术条件 GB18564-2001 标准下载解压密码:www.bzxz.net

本标准规定了汽车运输液体危险货物常压容器(罐体)的技术要求、检验方法和检验规则。本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险或物罐体。

本标准规定了汽车运输液体危险货物常压容器(罐体)的技术要求、检验方法和检验规则。本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险或物罐体。

标准图片预览

标准内容

GB18564--2001

本标准的全部技术内容为强制性。前

本标准装运易燃液体罐体技术要求的主要依据是GB9419—1988,其他技术要求是通过调查研究归纳、总结全国相关的企业标准和检测站的检测报告而定。本标准的附录A、附录 3都是提示的附录。本标推由中华人民共和国交通部提出。本标准由交通部公路司州口。

本标准负责起草单位:交通部科学研究院、中国道路运输协会、天津市莱亨科技有限公司。上海市化工物品汽车运输公司、上海市陆上运输管理处、天津市交通局运输管理处、杭州市专用汽车修造厂参加起草。

本标准主要起草人:郭茂威、朱志良、赵鹤丞、张希成、李立贤、陈铖、谭尚林、何志强。421

1范围

中华人民共和国国家标准

汽车运输液体危险货物常压容器(罐体)通用技术条件

General specification for normal pressure tank bodyof transportation liquid dangerous goodsGB 18564—2001

本标准规定了汽车运输液体危险货物常压容器(罐体)(以下简称罐体)的技术要求、检验方法和检验规则。

本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险货物罐体。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB190--1990危险货物包装标志

耐油石棉橡胶板

GB/T 539—1995

GB/F 3181--1995

漆膜颜色标准

纤维增强塑料巴氏(巴柯尔)硬度试验方法GB/T 3854- 1983

GB/T 8237—1987

GB 9419--1988

玻璃纤维增强塑料(玻璃钢)用液体不饱和聚酯树脂轻质燃油油罐汽车通用技术条件GB 12268-- 1990

GB 13365--1992

GB 13392--- 1990

危险货物品名表

机动车排气火星熄灭器性能要求和试验方法道路运输危险货物车辆标志

HG/T 2183--1991

耐稀酸碱橡胶软管

JB/T 5943—1991

JB/T 4735---1997

工程机械焊接件通用技术条件

钢制焊接常压容器

JT/T 230--1995

汽车导静电橡胶拖地带

QC/T 484-1999

3定义

汽车油漆涂层

本标准采用下列定义。

3.1罐体tank body

指由简体、封头、人孔、注人口、卸料口等和其他必须设置的附件所构成的装载液体货物的封闭容器总成,其容积大于0.45m。

3.2金属罐体metal tank body

中华人民共和国国家质量监督检验检疫总局2001-12-13批准422

2002-03-01实施

GB 18564—2001

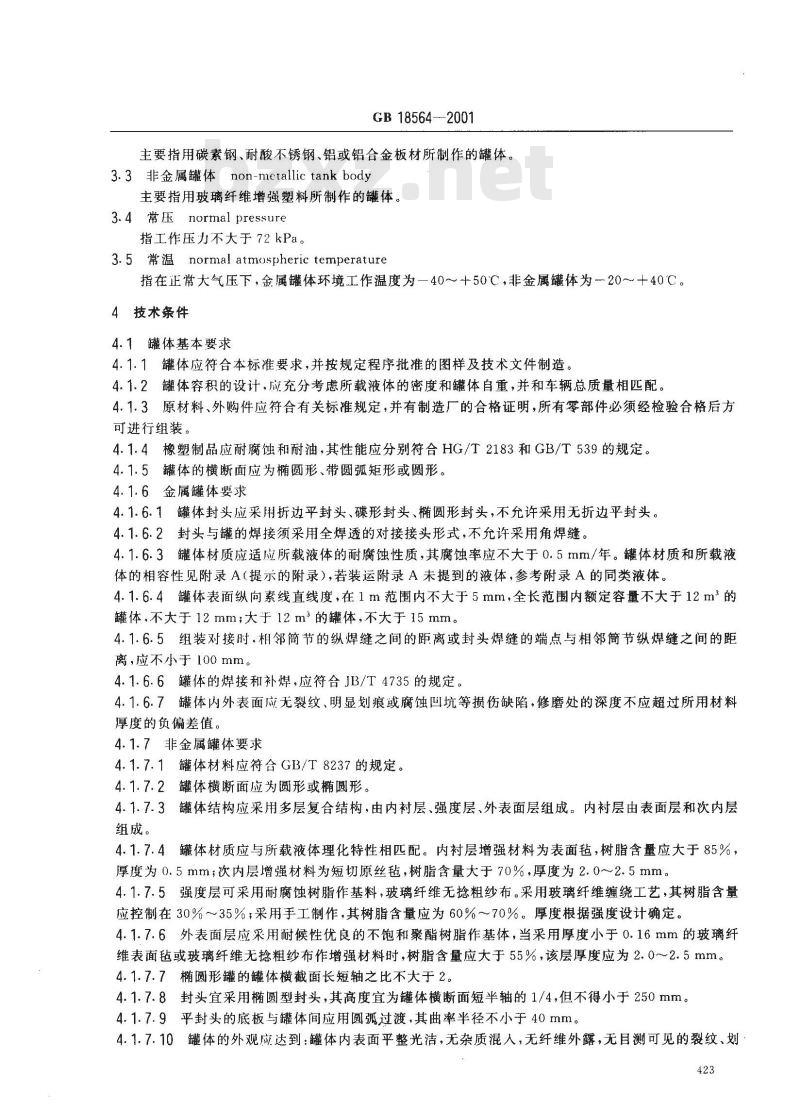

主要指用碳素钢、耐酸不锈钢、铝或铝合金板材所制作的罐体。3.3非金属罐体non-metallictankbody主要指用玻璃纤维增强塑料所制作的罐体。3.4 常压 normal pressure

指工作压力不大于72kPa。

3.5常温normal atmospheric temperature指在正常大气压下,金属罐体环境工作温度为一40~十50℃,非金属罐体为-20~十40℃。4技术条件

4.1罐体基本要求

4.1.1罐体应符合本标准要求,并按规定程序批准的图样及技术文件制造。4.1.2罐体容积的设计,应充分考虑所载液体的密度和罐体自重,并和车辆总质量相匹配,4.1.3原材料、外购件应符合有关标准规定,并有制造厂的合格证明,所有零部件必须经检验合格后方可进行组装。

4.1.4橡塑制品应耐腐蚀和耐油,其性能应分别符合HG/T2183和GB/T539的规定。4.1.5罐体的横断面应为椭圆形、带圆弧矩形或圆形。4.1.6金属罐体要求

4.1.6.1罐体封头应采用折边平封头、碟形封头、椭圆形封头,不允许采用无折边平封头。4.1.6.2封头与罐的焊接须采用全焊透的对接接头形式,不允许采用角焊缝。4.1.6.3罐体材质应适应所载液体的耐腐蚀性质,其腐蚀率应不大于0.5mm/年。罐体材质和所载液体的相容性见附录A(提示的附录),若装运附录A未提到的液体,参考附录A的同类液体。4.1.6.4罐体表面纵向素线直线度,在1m范围内不大于5mm,全长范围内额定容量不大于12m的罐体,不大于12mm;大于12m2的罐体,不大于15mm。4.1.6.5组装对接时.相邻筒节的纵焊缝之间的距离或封头焊缝的端点与相邻筒节纵焊缝之间的距离,应不小于 100 mm。

4.1.6.6罐体的焊接和补焊,应符合JB/T4735的规定。4.1.6.7罐体内外表面应无裂纹、明显划痕或腐蚀凹坑等损伤缺陷,修磨处的深度不应超过所用材料厚度的负偏差值。

4.1.7非金属罐体要求

4.1.7.1罐体材料应符合GB/T8237的规定。4.1.7.2罐体横断面应为圆形或椭圆形。4.1.7.3罐体结构应采用多层复合结构,由内衬层、强度层、外表面层组成。内衬层由表面层和次内层组成。

4.1.7.4罐体材质应与所载液体理化特性相匹配。内衬层增强材料为表面毡,树脂含量应大于85%,厚度为0.5mm;次内层增强材料为短切原丝毡,树脂含量大于70%,厚度为2.0~2.5mm。4.1.7.5强度层可采用耐腐蚀树脂作基料,玻璃纤维无捻粗纱布。采用玻璃纤维缠绕工艺其树脂含量应控制在30%~35%;采用手工制作,其树脂含量应为60%~70%。厚度根据强度设计确定。4.1.7.6外表面层应采用耐候性优良的不饱和聚酯树脂作基体,当采用厚度小于0.16mm的玻璃纤维表面毡或玻璃纤维无捻粗纱布作增强材料时,树脂含量应大于55%,该层厚度应为2.0~2.5mm。4.1.7.7椭圆形罐的罐体横截面长短轴之比不大于2。4.1.7.8封头宜采用椭圆型封头,其高度宜为罐体横断面短半轴的1/4,但不得小于250mm。4.1.7.9平封头的底板与罐体间应用圆弧过渡,其曲率半径不小于40mm4.1.7.10罐体的外观应达到:罐体内表面平整光洁,无杂质混人,无纤维外露,无目测可见的裂纹、划423

GB 18564—2001

痕、疵点及白化分层等缺陷,在任取(30×30)mm2面积内最大直径为4mm的气泡不得超过5个,外表面应平整光洁,无纤维外露。无明显气泡及严重色泽不匀现象。4.1.7.11罐体出厂检验时表面巴氏硬度值应达到34以上,壁厚应满足设计要求,不得有负公差。4.1.8罐体壁厚要求

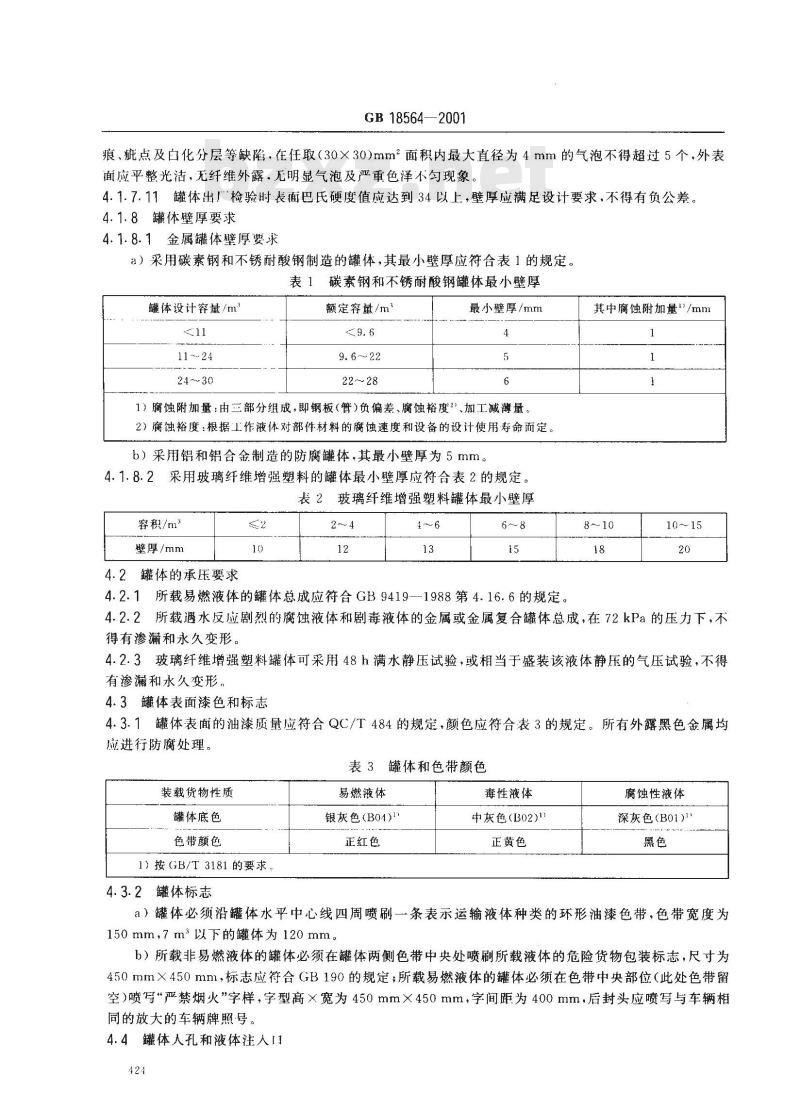

4.1.8.1金属罐体壁厚要求

a)采用碳素钢和不锈耐酸钢制造的罐体,其最小壁厚应符合表1的规定。表1碳素钢和不锈耐酸钢罐体最小壁厚罐体设计容量/m

额定容量/m

最小壁厚/mm

1)腐蚀附加量:由三部分组成,即钢板(管)负偏差、腐蚀裕度2、加工减薄量。2)腐蚀裕度:根据工作液体对部件材料的腐蚀速度和设备的设计使用寿命而定b)采用铝和铝合金制造的防腐罐体,其最小壁厚为5mm。4.1.8.2采用玻璃纤维增强塑料的罐体最小壁厚应符合表2的规定。表2玻璃纤维增强塑料罐体最小壁厚容积/m

壁厚/mm

4.2罐体的承压要求

4.2.1所载易燃液体的罐体总成应符合GB9419--1988第4.16.6的规定。其中腐蚀附加量\/mm

10~15

4.2.2所载遇水反应剧烈的魔蚀液体和剧毒液体的金属或金属复合罐体总成,在72kPa的压力下,不得有渗漏和永久变形。

4.2.3玻璃纤维增强塑料罐体可采用48h满水静压试验,或相当于盛装该液体静压的气压试验,不得有渗漏和永久变形。

4.3罐体表面漆色和标志

4.3.1罐体表面的油漆质量应符合QC/T484的规定,颜色应符合表3的规定。所有外露黑色金属均应进行防腐处理。

表3罐体和色带颜色

装载货物性质

罐体底色

色带颜色

1)按GB/T3181的要求。

4.3.2罐体标志

易燃液体

银灰色(B04)1)

正红色

毒性液体

中灰色(B02)1)

正黄色

腐蚀性液体

深灰色(B01)1)

a)罐体必须沿罐体水平中心线四周喷刷一条表示运输液体种类的环形油漆色带,色带宽度为150mm,7m2以下的罐体为120mm。b)所载非易燃液体的罐体必须在罐体两侧色带中央处喷刷所载液体的危险货物包装标志,尺寸为450mm×450mm,标志应符合GB190的规定,所载易燃液体的罐体必须在色带中央部位(此处色带留空)喷写\严禁烟火”字样,字型高×宽为450mm×450mm,字间距为400mm,后封头应喷写与车辆相同的放大的车辆牌照号。

4.4罐体人孔和液体注人

GB18564—2001

4.4.1人孔内径不小于500mm,注人口内径不小于200mm(封闭式装卸的除外)。4.4.2人孔盖和液体注人11盖的密封垫片,应采用耐油或耐酸碱橡胶或相应耐腐蚀材料制作,其性能应分别符合HG/T2183和GB/T539的规定。4.4.3人孔盖和液体注人门盖的紧固螺栓的数量应与直径相匹配,不得少于8个,强度应满足承压要求。

4.5上下爬梯、护栏要求

4.5.1爬梯应便于攀登,连接牢固,宜设在罐体右侧,宽度不小于350mm,步距应小于350mm。4.5.2罐体顶部操作平台应装设护栏。4.6罐体内防波板

4.6.1罐体内应设横向防波板。

4.6.2两个相邻的防波板容积应不大于3m2,铝、铝合金或非金属罐应不大于2m。4.6.3每个防波板的有效面积应大于罐体横断面积的40%,防波板的安装位置应使上部空间面积小于罐体横断面积的20%,必要时可设纵向防波板。4.6.4防波板应连接牢固、不易脱落,无明显移位,相邻两块防波板上的孔的中心线不应重合。4.7阀门

4.7.1卸料阀出料管应设在罐体底部后端,如必须在罐体后封头开孔,装置卸料阀时,其出料管口不应超出车辆的后保险杠。

4.7.2罐体接管与阀门之间,不允许采用胶管连接(玻璃纤维增强塑料罐体除外)。4.7.3所载有毒、腐蚀液体的罐体,采用耐压不低于PN1.6MPa的钢质阀门或其他专用阀门。其卸料阀门应为串连式双道阀门,其中一道阀门应为内置式阀门,并装置在罐体的底部。4.7.4所载易燃液体的罐体,宜采用不发火的铜铝合金或不锈钢材质球阀,直径应不大于DN65mm。4.7.5所载剧毒液体的罐体,应配备抽吸式或增压式装置,该装置应设在罐体上部。4.7.6卸料口应配置堵盖或封闭式积漏器。4.8罐体仪表

罐体上选配的液面计、流量表、压力表、温度计等仪表,应有检定的有效合格证。4.9装卸软管

4.9.1所载易燃液体的罐体装卸管的公称通径和单管流量应符合GB9419—1988中4.12的规定。4.9.2所载易燃液体罐体的软管接头执行GB9419—1988中的4.22条。4.9.3吸人软管在196kPa压力下,保压5min不得渗漏。4.9.4装卸软管在1.5倍泵出口额定工作压力下,保压5min不得渗漏。4.10通气阀

4.10.1载易挥发液体的罐体应安装DN60通气阀,罐体容量大于12m2时,必须装置2个DN60的通气阀,通气阀的技术性能应符合GB9419—1988中4.16.4的规定。4.10.2当罐内压力高于外界压力6kPa时,出气阀应关闭;但高于8kPa时,出气阀应开启。4.10.3当罐内压力低于外界压力2kPa时,进气阀应关闭;但低于3kPa时,进气阀应开启。4.11罐体安装

4.11.1罐体纵向中心平面与车辆底盘(或底架)纵向中心平面偏移量,不大于6mm。4.11.2罐体与底盘(或底架)应连接牢固、可靠,必须采取防松措施,并能承受振动和冲击,若采用焊接形式连接,焊接件应符合JB/T5943的规定。4.12罐体对整车的安全要求

4.12.1车辆必须配备不少于2个与所载液体相适应的灭火器或有效的灭火设施。4.12.2罐车必须在驾驶室顶部配置“危险品”标志灯,车身尾部右侧配置“危险品”标志牌,并符合GB13392的规定。

GB 18564—2001

4.12.3所载易燃液体的罐车必须配备导静电接地装置,并符合JT/T230的规定。4.12.4罐车应安装火星熄灭器,并符合GB13365的规定。4.12.5载易燃液体罐体的泵送系统距发动机排气管的最小距离不得小于1.5m。4.12.6载易燃液体的罐体,当蓄电池安装在罐体下方时,必须有专用的箱和盖,并关闭良好。4.13罐体及其附加设备的导静电要求4.13.1罐体内外任一点到导静电橡胶拖地带和车辆连接点的导电通路电阻值不大于5Q。4.13.2金属管路中任意两点间,或管路任意一点到橡胶拖地带和车辆连接点的导电通路电阻值不大于5。

4.13.3易燃液体装卸软管的两端,其电阻值不大于5Q。5检验方法

5.1外观检验

5.1.14.1.5 4.1.6.1 41.6.2, 4.1.6.7; 4.1.7.2; 4.1.7.7; 4.3.1, 4.3.2, 4.4.3, 4.5.1,4.6.1;4.6.4;4.7.1~4.7.6;4.9.1;4.10.1;4.11.2;4.12.1~4.12.4;4.12.6目测检验。5.1.24.1.1~4.1.4;4.4.2;4.7.3;4.8;4.9.2;4.10.1项检查相关的技术资料,以及外购、外协件合格证或相应合同。

5.1.34.1.6.4~4.1.6.7; 4.1.7.44.1.7.11;4.3.2;4.4.1;4.5.1;4.6.2;4.6.3;4.11.1;4.12.5;4.13项采用相应的量具或仪表测量检验。5.2导静电装置试验执行JT/T230。5.3罐体试验方法

5.3.1罐体整体渗漏试验

试验仪器:量程为试验压力的2~3倍精度不低于1.5级的压力表2个,安全阀1个。试验用气:一般应用洁净的空气,对运输易燃液体的罐体,罐体未得到彻底清洗,应用氮气。封闭好人孔,关闭注人…阀门,在各连接部位和阀门出口处贴一张薄纸,从适当位置缓慢向罐内通人洁净空气或氮气,使其压力达到36kPa\或72kPa2),保压30min后,在各封闭连接部位涂抹肥皂水,观察有无渗漏、压力下降,同时观察薄纸是否被吹动,放气后观察有无永久变形。5.3.2装卸软管压力试验

试验仪器:量程为试验压力的2~3倍的压力表1个。试验用气:洁净空气。

首先在软管外涂抹肥皂水或将软管完全浸人水中,然后从适当位置缓慢向软管内通人洁净空气,使其压力达到196kPa,观察有无渗漏。5.3.3通气阀性能试验

试验仪器:量程为试验压力2~3倍、精度不低于1.5级的压力表2个,安全阀1个。试验用气:一般应用洁净的空气。在专用通气阀校验台上试验,试验结果应符合4.10的要求。5.3.4罐体壁厚测定方法

测量仪器:超声波测厚仪。

测量条件:-一般在罐体外部进行测量,如在内表面进行测量时,必须对罐体内部进行彻底清理和置换,使氧含量在18%~23%(体积比)之间,可燃气体含量小于0.5%,耳保证无刺激性、无有毒气体存在。测定部位为上、下、左、右四个方向,般情况下每个方向测四个点,其中两点为前后封头部位,遇有1)试验运输易燃液体罐体的压力。2)试验运输魔蚀性、有毒液体罐体的压力。426

可疑处再增加测定点数。

GB 18564-2001

5.3.5玻璃纤维增强塑料罐体硬度试验按GB/T3854的规定。6检验规则

6.1检验类别

罐体检验分为出厂检验和定期检验。6.1.1出厂检验

出厂产品均应进行出厂检验,经质量检验部门检查合格后方可出厂。6.1.2定期检验

运输液体危险货物罐体及附件必须每年度进行检验。6.2检验项目

定期检验和出广检验均完成以下全部试验。6.2.1安全检测,试验方法按5.1.1~5.1.3和5.2,检查报告见附录B(提示的附录)表B2。6.2.2罐体检测,试验方法按5.1.1~5.1.3,检查报告见附录B表B3。6.2.3罐体壁厚测定,试验方法按5.3.4,检查报告见附录B表B5。6.2.4罐体渗漏试验,试验方法按5.3.1,检查报告见附录B表B3。6.2.5人孔、液体注入1密封性试验,试验方法按5.3.1,检查报告见附录B表B3。6.2.6装卸软管试验,试验方法按5.3.1和5.3.2.检查报告见附录B表B3。6.2.7通气阀性能试验,试验方法按5.3.3,试验报告见附录B表B4。7标志、运输、贮存和技术文件

7.1罐体铭牌

铭牌的内容应包括:

a)制造单位名称;

b)罐体名称;

c)制造单位对该罐体产品的编号;d)罐体额定容积;

e)容器净重;

f)制造日期。

7.2罐体运输

在运输时不得损伤罐体。

7.3罐体贮存

需长期保管的罐体,应按产品使用说明书中的有关要求对产品采取措施后停放在通风、防潮并有消防设备的库内。

7.4技术文件主要包括以下内容:7.4.1出厂合格证。

7.4.2罐体说明书。罐体说明书的主要内容包括设计容量、设计温度、所装液体范围等内容。若罐体和整车是一体的,说明书内容可加在车辆说明书中。427

GB18564-2001

附录A

(提示的附录)

液体危险货物与罐体材质的相容性A1液体危险货物与罐体材质的相容性(见表A1)。表A1

二硫化碳bZxz.net

石油原油

(原油)

石脑油

(溶剂油)

重质苯

异丙醇

乙酸乙酯

乙酸丁酯

二甲胺溶液

石蜡(重蜡

轻蜡)

苯乙烯(乙烯

浓度/%

(GB12268)

联合国

碳素钢

温度/C

不锈耐酸钢

温度/C

8010025

铝和铝合金

温度/C

1002550

玻璃纤维增强塑料

温度/C

异丁醇

过氧化氢

氧化钠溶液

三氯甲醛(氯

浓度/%

丙酮氰醇(丙

酮和氰化氢)

发烟硫酸

废硫酸

氯磺酸

三氮化磷

三氯化铝溶

乙酸(冰醋

氢氧化钠溶

40~~60

80-100

(GB12268)

100102

75~100

70~100

氢氧化钠(高

纯度)

硫化钠溶液

甲醛溶液

次氯酸钠(漂

白水)

30~40

50~60

联合国

GB18564—2001

表A1(完)

碳素钢

温度/(

不锈耐酸钢

温度/C

5080|10025

铝和铝合金

温度/(

508010025

玻璃纤维增强塑料

温度/C

100/25

符号说明见表A2。

金属部分

非金属部分

GB 18564—-2001

优良,<0.05

良好,0. 05~~0. 5

说明(耐蚀情况、腐蚀率)

可用,但腐蚀较重0.5~1.5

不适用,腐蚀严重,>1.5

良好,腐蚀轻或无

可用,但有明显腐蚀

不适用,腐蚀严重

mm/年

同类材料由于配方等的不同,耐蚀性有差异,选用时要慎重附录B

(提示的附录)

危险货物常压罐体年检结果登记表B1

车辆基本情况检查报告见表B1。表B1

罐(车)型号

罐(车)制造单位

出厂编号

出广日期

使用日期

运输品类及比重

罐体外形尺寸

车门标志名称

原始资料审查记载

整改意见及问题记录

检验单位技术(检验)负责人

行车执照号

汽车型号

车辆制造单位

出厂日期

使用日期

汽车核定载质量

铭牌额定容量

罐体材质

行驶证规定

下次检验日期

安全检查报告见表132

灭火器数量

危险品标志灯

危险品标志牌

罐体上有“严禁烟火”样

发动机排气管距罐体与泵油系统位置GB 18564—2001

驾驶室顶部中央1个

车辆后部右侧1个

罐体两侧

驾驶室左前方>1.5m

金属管路中任意两点或任意一点到地线对地末端电阻值

罐体导电部件及拖地胶带末端的导电通路电阻值装卸胶管

火星熄灭器

蓄电池箱

液位计、压力表

阀门箱

检查人:

罐体检查报告见表B33

检查项目

罐体表面油漆及色带和标志

罐体后封头放大行车牌照号

罐体护栏

罐内防波挡板

上下罐体爬梯

人孔和人孔盖

注人口

罐体与车架联结紧固情况

罐体总成渗漏

装卸软管

放油管直径与个数

罐体有无自行开孔与改装部位

有导电铜丝

有专用接头

1个,良好

封闭完好

外观完好

关闭严密,箱内无杂物

无外渗漏

无外渗漏

卸料阀门

检查项目

紧急切断装置(内置式阀门)

检查标准:

检查人:

通气阀试验报告见表B4。

试验情况说明

试验人:

试验内容

GB 18564—2001

表B3完)

出气阀开启压力

出气阀关闭压力

进气阀开启压力

进气阀关闭压力

1.通气阀坏应换新阀(

2.通气阀经测试排气阀与进气阀开启压力规定值(结

公称直径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准的全部技术内容为强制性。前

本标准装运易燃液体罐体技术要求的主要依据是GB9419—1988,其他技术要求是通过调查研究归纳、总结全国相关的企业标准和检测站的检测报告而定。本标准的附录A、附录 3都是提示的附录。本标推由中华人民共和国交通部提出。本标准由交通部公路司州口。

本标准负责起草单位:交通部科学研究院、中国道路运输协会、天津市莱亨科技有限公司。上海市化工物品汽车运输公司、上海市陆上运输管理处、天津市交通局运输管理处、杭州市专用汽车修造厂参加起草。

本标准主要起草人:郭茂威、朱志良、赵鹤丞、张希成、李立贤、陈铖、谭尚林、何志强。421

1范围

中华人民共和国国家标准

汽车运输液体危险货物常压容器(罐体)通用技术条件

General specification for normal pressure tank bodyof transportation liquid dangerous goodsGB 18564—2001

本标准规定了汽车运输液体危险货物常压容器(罐体)(以下简称罐体)的技术要求、检验方法和检验规则。

本标准适用于工作压力为常压、设计温度为常温条件下,与所载液体理化特性相适应的不同材质的汽车运输液体危险货物罐体。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB190--1990危险货物包装标志

耐油石棉橡胶板

GB/T 539—1995

GB/F 3181--1995

漆膜颜色标准

纤维增强塑料巴氏(巴柯尔)硬度试验方法GB/T 3854- 1983

GB/T 8237—1987

GB 9419--1988

玻璃纤维增强塑料(玻璃钢)用液体不饱和聚酯树脂轻质燃油油罐汽车通用技术条件GB 12268-- 1990

GB 13365--1992

GB 13392--- 1990

危险货物品名表

机动车排气火星熄灭器性能要求和试验方法道路运输危险货物车辆标志

HG/T 2183--1991

耐稀酸碱橡胶软管

JB/T 5943—1991

JB/T 4735---1997

工程机械焊接件通用技术条件

钢制焊接常压容器

JT/T 230--1995

汽车导静电橡胶拖地带

QC/T 484-1999

3定义

汽车油漆涂层

本标准采用下列定义。

3.1罐体tank body

指由简体、封头、人孔、注人口、卸料口等和其他必须设置的附件所构成的装载液体货物的封闭容器总成,其容积大于0.45m。

3.2金属罐体metal tank body

中华人民共和国国家质量监督检验检疫总局2001-12-13批准422

2002-03-01实施

GB 18564—2001

主要指用碳素钢、耐酸不锈钢、铝或铝合金板材所制作的罐体。3.3非金属罐体non-metallictankbody主要指用玻璃纤维增强塑料所制作的罐体。3.4 常压 normal pressure

指工作压力不大于72kPa。

3.5常温normal atmospheric temperature指在正常大气压下,金属罐体环境工作温度为一40~十50℃,非金属罐体为-20~十40℃。4技术条件

4.1罐体基本要求

4.1.1罐体应符合本标准要求,并按规定程序批准的图样及技术文件制造。4.1.2罐体容积的设计,应充分考虑所载液体的密度和罐体自重,并和车辆总质量相匹配,4.1.3原材料、外购件应符合有关标准规定,并有制造厂的合格证明,所有零部件必须经检验合格后方可进行组装。

4.1.4橡塑制品应耐腐蚀和耐油,其性能应分别符合HG/T2183和GB/T539的规定。4.1.5罐体的横断面应为椭圆形、带圆弧矩形或圆形。4.1.6金属罐体要求

4.1.6.1罐体封头应采用折边平封头、碟形封头、椭圆形封头,不允许采用无折边平封头。4.1.6.2封头与罐的焊接须采用全焊透的对接接头形式,不允许采用角焊缝。4.1.6.3罐体材质应适应所载液体的耐腐蚀性质,其腐蚀率应不大于0.5mm/年。罐体材质和所载液体的相容性见附录A(提示的附录),若装运附录A未提到的液体,参考附录A的同类液体。4.1.6.4罐体表面纵向素线直线度,在1m范围内不大于5mm,全长范围内额定容量不大于12m的罐体,不大于12mm;大于12m2的罐体,不大于15mm。4.1.6.5组装对接时.相邻筒节的纵焊缝之间的距离或封头焊缝的端点与相邻筒节纵焊缝之间的距离,应不小于 100 mm。

4.1.6.6罐体的焊接和补焊,应符合JB/T4735的规定。4.1.6.7罐体内外表面应无裂纹、明显划痕或腐蚀凹坑等损伤缺陷,修磨处的深度不应超过所用材料厚度的负偏差值。

4.1.7非金属罐体要求

4.1.7.1罐体材料应符合GB/T8237的规定。4.1.7.2罐体横断面应为圆形或椭圆形。4.1.7.3罐体结构应采用多层复合结构,由内衬层、强度层、外表面层组成。内衬层由表面层和次内层组成。

4.1.7.4罐体材质应与所载液体理化特性相匹配。内衬层增强材料为表面毡,树脂含量应大于85%,厚度为0.5mm;次内层增强材料为短切原丝毡,树脂含量大于70%,厚度为2.0~2.5mm。4.1.7.5强度层可采用耐腐蚀树脂作基料,玻璃纤维无捻粗纱布。采用玻璃纤维缠绕工艺其树脂含量应控制在30%~35%;采用手工制作,其树脂含量应为60%~70%。厚度根据强度设计确定。4.1.7.6外表面层应采用耐候性优良的不饱和聚酯树脂作基体,当采用厚度小于0.16mm的玻璃纤维表面毡或玻璃纤维无捻粗纱布作增强材料时,树脂含量应大于55%,该层厚度应为2.0~2.5mm。4.1.7.7椭圆形罐的罐体横截面长短轴之比不大于2。4.1.7.8封头宜采用椭圆型封头,其高度宜为罐体横断面短半轴的1/4,但不得小于250mm。4.1.7.9平封头的底板与罐体间应用圆弧过渡,其曲率半径不小于40mm4.1.7.10罐体的外观应达到:罐体内表面平整光洁,无杂质混人,无纤维外露,无目测可见的裂纹、划423

GB 18564—2001

痕、疵点及白化分层等缺陷,在任取(30×30)mm2面积内最大直径为4mm的气泡不得超过5个,外表面应平整光洁,无纤维外露。无明显气泡及严重色泽不匀现象。4.1.7.11罐体出厂检验时表面巴氏硬度值应达到34以上,壁厚应满足设计要求,不得有负公差。4.1.8罐体壁厚要求

4.1.8.1金属罐体壁厚要求

a)采用碳素钢和不锈耐酸钢制造的罐体,其最小壁厚应符合表1的规定。表1碳素钢和不锈耐酸钢罐体最小壁厚罐体设计容量/m

额定容量/m

最小壁厚/mm

1)腐蚀附加量:由三部分组成,即钢板(管)负偏差、腐蚀裕度2、加工减薄量。2)腐蚀裕度:根据工作液体对部件材料的腐蚀速度和设备的设计使用寿命而定b)采用铝和铝合金制造的防腐罐体,其最小壁厚为5mm。4.1.8.2采用玻璃纤维增强塑料的罐体最小壁厚应符合表2的规定。表2玻璃纤维增强塑料罐体最小壁厚容积/m

壁厚/mm

4.2罐体的承压要求

4.2.1所载易燃液体的罐体总成应符合GB9419--1988第4.16.6的规定。其中腐蚀附加量\/mm

10~15

4.2.2所载遇水反应剧烈的魔蚀液体和剧毒液体的金属或金属复合罐体总成,在72kPa的压力下,不得有渗漏和永久变形。

4.2.3玻璃纤维增强塑料罐体可采用48h满水静压试验,或相当于盛装该液体静压的气压试验,不得有渗漏和永久变形。

4.3罐体表面漆色和标志

4.3.1罐体表面的油漆质量应符合QC/T484的规定,颜色应符合表3的规定。所有外露黑色金属均应进行防腐处理。

表3罐体和色带颜色

装载货物性质

罐体底色

色带颜色

1)按GB/T3181的要求。

4.3.2罐体标志

易燃液体

银灰色(B04)1)

正红色

毒性液体

中灰色(B02)1)

正黄色

腐蚀性液体

深灰色(B01)1)

a)罐体必须沿罐体水平中心线四周喷刷一条表示运输液体种类的环形油漆色带,色带宽度为150mm,7m2以下的罐体为120mm。b)所载非易燃液体的罐体必须在罐体两侧色带中央处喷刷所载液体的危险货物包装标志,尺寸为450mm×450mm,标志应符合GB190的规定,所载易燃液体的罐体必须在色带中央部位(此处色带留空)喷写\严禁烟火”字样,字型高×宽为450mm×450mm,字间距为400mm,后封头应喷写与车辆相同的放大的车辆牌照号。

4.4罐体人孔和液体注人

GB18564—2001

4.4.1人孔内径不小于500mm,注人口内径不小于200mm(封闭式装卸的除外)。4.4.2人孔盖和液体注人11盖的密封垫片,应采用耐油或耐酸碱橡胶或相应耐腐蚀材料制作,其性能应分别符合HG/T2183和GB/T539的规定。4.4.3人孔盖和液体注人门盖的紧固螺栓的数量应与直径相匹配,不得少于8个,强度应满足承压要求。

4.5上下爬梯、护栏要求

4.5.1爬梯应便于攀登,连接牢固,宜设在罐体右侧,宽度不小于350mm,步距应小于350mm。4.5.2罐体顶部操作平台应装设护栏。4.6罐体内防波板

4.6.1罐体内应设横向防波板。

4.6.2两个相邻的防波板容积应不大于3m2,铝、铝合金或非金属罐应不大于2m。4.6.3每个防波板的有效面积应大于罐体横断面积的40%,防波板的安装位置应使上部空间面积小于罐体横断面积的20%,必要时可设纵向防波板。4.6.4防波板应连接牢固、不易脱落,无明显移位,相邻两块防波板上的孔的中心线不应重合。4.7阀门

4.7.1卸料阀出料管应设在罐体底部后端,如必须在罐体后封头开孔,装置卸料阀时,其出料管口不应超出车辆的后保险杠。

4.7.2罐体接管与阀门之间,不允许采用胶管连接(玻璃纤维增强塑料罐体除外)。4.7.3所载有毒、腐蚀液体的罐体,采用耐压不低于PN1.6MPa的钢质阀门或其他专用阀门。其卸料阀门应为串连式双道阀门,其中一道阀门应为内置式阀门,并装置在罐体的底部。4.7.4所载易燃液体的罐体,宜采用不发火的铜铝合金或不锈钢材质球阀,直径应不大于DN65mm。4.7.5所载剧毒液体的罐体,应配备抽吸式或增压式装置,该装置应设在罐体上部。4.7.6卸料口应配置堵盖或封闭式积漏器。4.8罐体仪表

罐体上选配的液面计、流量表、压力表、温度计等仪表,应有检定的有效合格证。4.9装卸软管

4.9.1所载易燃液体的罐体装卸管的公称通径和单管流量应符合GB9419—1988中4.12的规定。4.9.2所载易燃液体罐体的软管接头执行GB9419—1988中的4.22条。4.9.3吸人软管在196kPa压力下,保压5min不得渗漏。4.9.4装卸软管在1.5倍泵出口额定工作压力下,保压5min不得渗漏。4.10通气阀

4.10.1载易挥发液体的罐体应安装DN60通气阀,罐体容量大于12m2时,必须装置2个DN60的通气阀,通气阀的技术性能应符合GB9419—1988中4.16.4的规定。4.10.2当罐内压力高于外界压力6kPa时,出气阀应关闭;但高于8kPa时,出气阀应开启。4.10.3当罐内压力低于外界压力2kPa时,进气阀应关闭;但低于3kPa时,进气阀应开启。4.11罐体安装

4.11.1罐体纵向中心平面与车辆底盘(或底架)纵向中心平面偏移量,不大于6mm。4.11.2罐体与底盘(或底架)应连接牢固、可靠,必须采取防松措施,并能承受振动和冲击,若采用焊接形式连接,焊接件应符合JB/T5943的规定。4.12罐体对整车的安全要求

4.12.1车辆必须配备不少于2个与所载液体相适应的灭火器或有效的灭火设施。4.12.2罐车必须在驾驶室顶部配置“危险品”标志灯,车身尾部右侧配置“危险品”标志牌,并符合GB13392的规定。

GB 18564—2001

4.12.3所载易燃液体的罐车必须配备导静电接地装置,并符合JT/T230的规定。4.12.4罐车应安装火星熄灭器,并符合GB13365的规定。4.12.5载易燃液体罐体的泵送系统距发动机排气管的最小距离不得小于1.5m。4.12.6载易燃液体的罐体,当蓄电池安装在罐体下方时,必须有专用的箱和盖,并关闭良好。4.13罐体及其附加设备的导静电要求4.13.1罐体内外任一点到导静电橡胶拖地带和车辆连接点的导电通路电阻值不大于5Q。4.13.2金属管路中任意两点间,或管路任意一点到橡胶拖地带和车辆连接点的导电通路电阻值不大于5。

4.13.3易燃液体装卸软管的两端,其电阻值不大于5Q。5检验方法

5.1外观检验

5.1.14.1.5 4.1.6.1 41.6.2, 4.1.6.7; 4.1.7.2; 4.1.7.7; 4.3.1, 4.3.2, 4.4.3, 4.5.1,4.6.1;4.6.4;4.7.1~4.7.6;4.9.1;4.10.1;4.11.2;4.12.1~4.12.4;4.12.6目测检验。5.1.24.1.1~4.1.4;4.4.2;4.7.3;4.8;4.9.2;4.10.1项检查相关的技术资料,以及外购、外协件合格证或相应合同。

5.1.34.1.6.4~4.1.6.7; 4.1.7.44.1.7.11;4.3.2;4.4.1;4.5.1;4.6.2;4.6.3;4.11.1;4.12.5;4.13项采用相应的量具或仪表测量检验。5.2导静电装置试验执行JT/T230。5.3罐体试验方法

5.3.1罐体整体渗漏试验

试验仪器:量程为试验压力的2~3倍精度不低于1.5级的压力表2个,安全阀1个。试验用气:一般应用洁净的空气,对运输易燃液体的罐体,罐体未得到彻底清洗,应用氮气。封闭好人孔,关闭注人…阀门,在各连接部位和阀门出口处贴一张薄纸,从适当位置缓慢向罐内通人洁净空气或氮气,使其压力达到36kPa\或72kPa2),保压30min后,在各封闭连接部位涂抹肥皂水,观察有无渗漏、压力下降,同时观察薄纸是否被吹动,放气后观察有无永久变形。5.3.2装卸软管压力试验

试验仪器:量程为试验压力的2~3倍的压力表1个。试验用气:洁净空气。

首先在软管外涂抹肥皂水或将软管完全浸人水中,然后从适当位置缓慢向软管内通人洁净空气,使其压力达到196kPa,观察有无渗漏。5.3.3通气阀性能试验

试验仪器:量程为试验压力2~3倍、精度不低于1.5级的压力表2个,安全阀1个。试验用气:一般应用洁净的空气。在专用通气阀校验台上试验,试验结果应符合4.10的要求。5.3.4罐体壁厚测定方法

测量仪器:超声波测厚仪。

测量条件:-一般在罐体外部进行测量,如在内表面进行测量时,必须对罐体内部进行彻底清理和置换,使氧含量在18%~23%(体积比)之间,可燃气体含量小于0.5%,耳保证无刺激性、无有毒气体存在。测定部位为上、下、左、右四个方向,般情况下每个方向测四个点,其中两点为前后封头部位,遇有1)试验运输易燃液体罐体的压力。2)试验运输魔蚀性、有毒液体罐体的压力。426

可疑处再增加测定点数。

GB 18564-2001

5.3.5玻璃纤维增强塑料罐体硬度试验按GB/T3854的规定。6检验规则

6.1检验类别

罐体检验分为出厂检验和定期检验。6.1.1出厂检验

出厂产品均应进行出厂检验,经质量检验部门检查合格后方可出厂。6.1.2定期检验

运输液体危险货物罐体及附件必须每年度进行检验。6.2检验项目

定期检验和出广检验均完成以下全部试验。6.2.1安全检测,试验方法按5.1.1~5.1.3和5.2,检查报告见附录B(提示的附录)表B2。6.2.2罐体检测,试验方法按5.1.1~5.1.3,检查报告见附录B表B3。6.2.3罐体壁厚测定,试验方法按5.3.4,检查报告见附录B表B5。6.2.4罐体渗漏试验,试验方法按5.3.1,检查报告见附录B表B3。6.2.5人孔、液体注入1密封性试验,试验方法按5.3.1,检查报告见附录B表B3。6.2.6装卸软管试验,试验方法按5.3.1和5.3.2.检查报告见附录B表B3。6.2.7通气阀性能试验,试验方法按5.3.3,试验报告见附录B表B4。7标志、运输、贮存和技术文件

7.1罐体铭牌

铭牌的内容应包括:

a)制造单位名称;

b)罐体名称;

c)制造单位对该罐体产品的编号;d)罐体额定容积;

e)容器净重;

f)制造日期。

7.2罐体运输

在运输时不得损伤罐体。

7.3罐体贮存

需长期保管的罐体,应按产品使用说明书中的有关要求对产品采取措施后停放在通风、防潮并有消防设备的库内。

7.4技术文件主要包括以下内容:7.4.1出厂合格证。

7.4.2罐体说明书。罐体说明书的主要内容包括设计容量、设计温度、所装液体范围等内容。若罐体和整车是一体的,说明书内容可加在车辆说明书中。427

GB18564-2001

附录A

(提示的附录)

液体危险货物与罐体材质的相容性A1液体危险货物与罐体材质的相容性(见表A1)。表A1

二硫化碳bZxz.net

石油原油

(原油)

石脑油

(溶剂油)

重质苯

异丙醇

乙酸乙酯

乙酸丁酯

二甲胺溶液

石蜡(重蜡

轻蜡)

苯乙烯(乙烯

浓度/%

(GB12268)

联合国

碳素钢

温度/C

不锈耐酸钢

温度/C

8010025

铝和铝合金

温度/C

1002550

玻璃纤维增强塑料

温度/C

异丁醇

过氧化氢

氧化钠溶液

三氯甲醛(氯

浓度/%

丙酮氰醇(丙

酮和氰化氢)

发烟硫酸

废硫酸

氯磺酸

三氮化磷

三氯化铝溶

乙酸(冰醋

氢氧化钠溶

40~~60

80-100

(GB12268)

100102

75~100

70~100

氢氧化钠(高

纯度)

硫化钠溶液

甲醛溶液

次氯酸钠(漂

白水)

30~40

50~60

联合国

GB18564—2001

表A1(完)

碳素钢

温度/(

不锈耐酸钢

温度/C

5080|10025

铝和铝合金

温度/(

508010025

玻璃纤维增强塑料

温度/C

100/25

符号说明见表A2。

金属部分

非金属部分

GB 18564—-2001

优良,<0.05

良好,0. 05~~0. 5

说明(耐蚀情况、腐蚀率)

可用,但腐蚀较重0.5~1.5

不适用,腐蚀严重,>1.5

良好,腐蚀轻或无

可用,但有明显腐蚀

不适用,腐蚀严重

mm/年

同类材料由于配方等的不同,耐蚀性有差异,选用时要慎重附录B

(提示的附录)

危险货物常压罐体年检结果登记表B1

车辆基本情况检查报告见表B1。表B1

罐(车)型号

罐(车)制造单位

出厂编号

出广日期

使用日期

运输品类及比重

罐体外形尺寸

车门标志名称

原始资料审查记载

整改意见及问题记录

检验单位技术(检验)负责人

行车执照号

汽车型号

车辆制造单位

出厂日期

使用日期

汽车核定载质量

铭牌额定容量

罐体材质

行驶证规定

下次检验日期

安全检查报告见表132

灭火器数量

危险品标志灯

危险品标志牌

罐体上有“严禁烟火”样

发动机排气管距罐体与泵油系统位置GB 18564—2001

驾驶室顶部中央1个

车辆后部右侧1个

罐体两侧

驾驶室左前方>1.5m

金属管路中任意两点或任意一点到地线对地末端电阻值

罐体导电部件及拖地胶带末端的导电通路电阻值装卸胶管

火星熄灭器

蓄电池箱

液位计、压力表

阀门箱

检查人:

罐体检查报告见表B33

检查项目

罐体表面油漆及色带和标志

罐体后封头放大行车牌照号

罐体护栏

罐内防波挡板

上下罐体爬梯

人孔和人孔盖

注人口

罐体与车架联结紧固情况

罐体总成渗漏

装卸软管

放油管直径与个数

罐体有无自行开孔与改装部位

有导电铜丝

有专用接头

1个,良好

封闭完好

外观完好

关闭严密,箱内无杂物

无外渗漏

无外渗漏

卸料阀门

检查项目

紧急切断装置(内置式阀门)

检查标准:

检查人:

通气阀试验报告见表B4。

试验情况说明

试验人:

试验内容

GB 18564—2001

表B3完)

出气阀开启压力

出气阀关闭压力

进气阀开启压力

进气阀关闭压力

1.通气阀坏应换新阀(

2.通气阀经测试排气阀与进气阀开启压力规定值(结

公称直径

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。