QB/T 4929-2016

基本信息

标准号: QB/T 4929-2016

中文名称:称重高温传感器

标准类别:其他行业标准

英文名称:High temperature load cells

标准状态:现行

发布日期:2016-01-15

实施日期:2016-07-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:计量学和测量、物理现象>>17.060体积、质量、密度和粘度的测量

中标分类号:仪器、仪表>>工业自动化仪表与控制装置>>N13机械量仪表、自动秤重装置与其他检测仪表

关联标准

出版信息

出版社:中国轻工业出版社

标准价格:0.0

出版日期:2016-07-01

相关单位信息

起草人:姚玉明、费利萍、施迎平、尚贤平、范韶辰、梁苗燕

起草单位:宁波柯力传感科技股份有限公司、浙江省计量科学研究院、余姚太平洋称重工程有限公司、济南金钟电子衡器股份有限公司

提出单位:中国轻工业联合会

发布部门:中华人民共和国工业和信息化部

主管部门:全国衡器标准化技术委员会(SAC/TC 97)

标准简介

本标准规定了称重高温传感器的术语和定义、产品型号编制方法、技术要求、计量要求、误差要求、试验方法、检验规则以及标志、包装、运输、贮存。

本标准适用于工作温度上限不低于100℃的电阻应变式称重传感器。对该类使用温度条件下的电阻应变式称重传感器称为称重高温传感器。其他原理和型式的传感器可参照执行。

标准图片预览

标准内容

ICS17.060

分类号:N13

备案号:53782-2016

中华人民共和国轻工行业标准

QB/T4929-2016

称重高温传感器

Hightemperatureloadcells

(OIMLR60:2000,L0ad cells,NEQ)2016-01-15发布

中华人民共和国工业和信息化部2016-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。QB/T4929-2016

本标准使用重新起草法参考OIMLR60:2000《称重传感器》编制,与OIMLR60:2000的一致性程度为非等效。

本标准由中国轻工业联合会提出。本标准由全国衡器标准化技术委员会(SAC/TC97)归口。本标准负责起草单位:宁波柯力传感科技股份有限公司。本标准参加起草单位:浙江省计量科学研究院、余姚太平洋称重工程有限公司、济南金钟电子衡器股份有限公司。

本标准起草人:姚玉明、费利萍、施迎平、尚贤平、范韶辰、梁苗燕。本标准为首次发布。

1范围

称重高温传感器

QB/T4929-2016

本标准规定了称重高温传感器的术语和定义、型号、技术要求、误差要求、试验条件及方法、检验规则以及标志、包装、运输、贮存等要求。本标准适用于工作温度上限不低于100℃的电阻应变式称重传感器,即称重高温传感器,以下简称传感器。其他原理和型式的传感器可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T7551一2008称重传感器

GB/T15464仪器仪表包装通用技术条件OIMLR60:2000称重传感器

3术语和定义

GB/T7551一2008和OIMLR60:2000界定的以及下列术语和定义适用于本文件。3.1

称重高温传感器hightemperatureloadcells在工作温度上限不低于100℃的条件下,考虑了使用地重力加速度影响之后,通过把被测量(质量)转换成另一种被测量(输出)来测量质量的传感器。3.2

安全极限温度

limit temperature for safety高于传感器所规定的工作温度上限至少30℃,而不会使其技术和计量特性产生超过规定值的永久性改变的最高温度。

4型号

传感器的型号按下列要求编制,制造商也可以自行定义。-HT

单位:以克(g)、千克(kg),或吨(t)为单位最大秤量:用印刷体阿拉伯数字表示高温标识符号

类别:用大写印刷体字母或阿拉伯数字表示(由制造商自定)5技术要求

5.1材料特性和一般工作条件

用于制造传感器的全部原辅材料及其传力构件应满足制造厂家提供的允许最高温度的耐久试验,且完好。该允许最高温度不应低于其安全极限温度,并在随机文件中对这一安全极限温度给出说明。传感器的正常工作条件如下所述,其他特殊工作条件由制造厂自行规定:温度:上限不低于100℃;

QB/T4929—2016

相对湿度:不大于95%;

大气压力:86kPa~106kPa

5.2传感器关键材料

5.2.1电阻应变计

家所提供的应变计敏感栅和基底材料属性,在安全极限温度时不应发生任何选择时需要考量供应

变相导致电阻率变化。制作工艺上需要增加对电阻应变计阻值和温度系数的筛选。试验时需要提供样机文大小及其阻值离散性数值。

的电阻应变计温度系数

5.2.2弹性无件材料

般需要选用中碳

炭合金钢,

其弹性模量E的温度系数按合金钢所属牌号中较小者选取。弹性元件材料应具备良好的高温耐腐蚀性能,主要是耐高温氧化、硫化性能。试验时需要提供样机的弹性元件均值及其温度系数βB,其中βE一般要求不应大于13.4×106/℃。材料牌号、

热处理硬度

(HRC)

5.2.3高温应变胶粘齐

高温应变胶粘剂除具有高粘结性、高绝缘性外,还应特别注意它的热膨胀系数与弹性元件材料的热膨胀系数匹配性,二者热膨胀系数的差值不应大于2×10%℃,以防止高温时粘结剂错位、

时需要提供样机的弹性元件材料热膨胀系数及高温应变胶粘剂温度系数5.2.4高温导线

裂开。试验

其导线导体应具备极限温度下的抗氧化性能,其导体绝用于传感器引出线的导线被称为高温导线。缘层和导线护套应具备极限温度下的抗老化性能,在经过安全极限温度试验前后,导线导体的光泽度不

应出现明显的焦化和发黑,导线绝缘层与护套都能通过折弯试验而不出现目视开裂情况5.3基本特性

5.3.1电气特性

5.3.1.1输入电阻

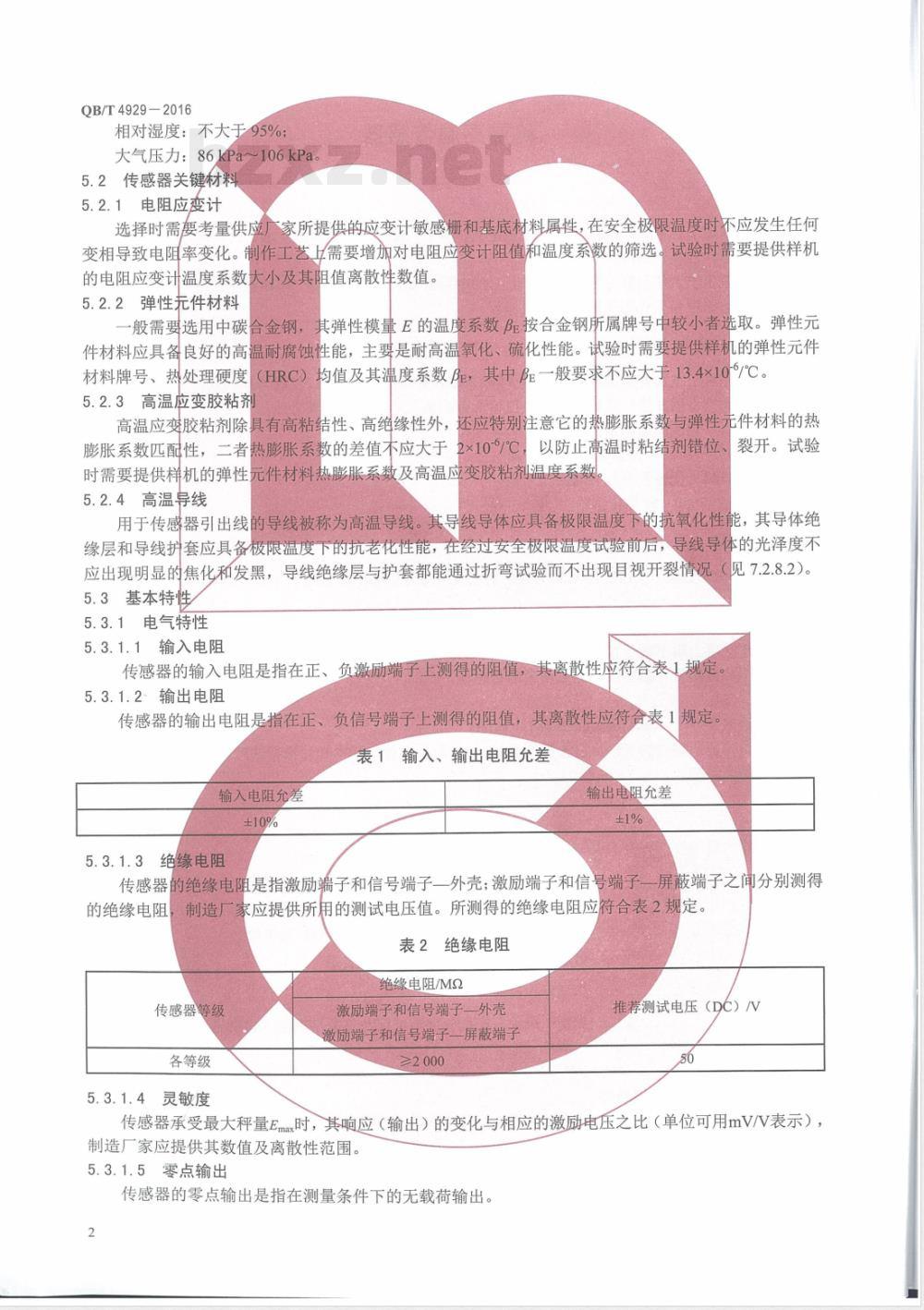

传感器的输入电阻是指在正、负激励端子上测得的阻值,其离散性应符合表1

5.3.1.2、输出电阻

传感器的输出电阻是指在正、负信号端子上测得的阻值,其离散性应符合表1规定。输入、输出电阻允差

输入电阻允差

输出电阻允差

见7.2.8.2)。

5.3.1.3绝缘电阻

传感器的绝缘电阻是指激励端子和信号端子一外壳;激励端子和信号端子一屏蔽端子之间分别测得的绝缘电阻

家应提供所用的测试电压值。所测得的绝缘电阻应符合表2规定。制造厂

表2绝缘电阻

绝缘电阻/MQ

传感器等级

各等级

5.3.1.4灵敏度

激励端子和信号端子一外壳

激励端子和信号端子一屏蔽端子≥2000

推荐测试电压(DC)/M

传感器承受最大秤量Emx时,其响应(输出)的变化与相应的激励电压之比(单位可用mV/V表示),制造厂家应提供其数值及离散性范围。5.3.1.5零点输出

传感器的零点输出是指在测量条件下的无载荷输出。2

传感器的零点输出应在±2.0%(额定输出)范围内5.3.1.6激励电压

QB/T4929-2016

传感器的微励电压是指加在正、负电源端子上的工作电压,制造厂家应提供该电压值的标称值和允许的上、下限值,并明确电压型式(交流或直流),如果采用其他(如恒流源等)激励方式,也应保证传感器满足本标准的

5.3.2零点漂移

全部试验特性要求。

零点漂移是指在试验规定的条件和状态下,传感器零点输出因时间变化所发生的变化量,用Z表示。在规定试验周期内,零点漂移Za不应超过±1.0%(额定输出)范围。5.3.35

安全极限温度

传感器在安全极限温度

下,进行耐高温特性试验后(见7.2.2),个传感器及其附件的外观不应有目视的开裂、脱胶、导线僵化、

变形等,不应出现技术和计量特性被破坏。制造应在其提供的随机文件中对这一安全极限温度予以说明。5.3.4安全极限载荷

传感器要求具备安全工作过载荷的承受能力(见7.2.7),

一般规定其安全极限载荷不应小于传感器倍数作出说明,通常用最大秤量Emax提供的随机文件中对这

最大秤量Emax的1.25倍。制送

的百分比表示。如果制造厂对这一百分比在随机文件中无说明,则安全极限载荷按1.25倍的最大秤量Emax对待处理。

5.4外观

传感器及其附件成品的表面不应有影响技术性能的裂纹、明显突起、夹杂物、扭曲形变等异常。5.5其他要求

传感器其他有关技术特性应满足相应技术文件。传感器的导线连接器件应具备一定的抗拉强度,在经过抗拉强度试验后(见7.2.9),不应出现导线连接器件的任何固定件有松动现象,也不应出现导线有任何明显的拉脱滑移迹象。其他防尘装置应同时满足5.1对材料温度特性的要求5.6计量特性

5.6.1准确度等级

传感器按其综合性能分成以下两个准确度等级:C级;bZxz.net

D级。

5.6.2传感器最大检定分度数

在测量系统中传感器的测量范围可用传感器最大检定分度数nmax来分度,nmax处于表3所列的上、下限范围之

各准确度等级传感器的最大检定分度数表3

准确度等级

下限值

上限值

5.6.3传感器最

小检定分度值

制造商应对传感器最小检定分度值(vmin)作出规定5.6.4补充分类

应按加载类型,即压向加载或拉向加载,对传感器进行分类。不同加载类型的传感器可有不同的分类,应对各种分类的加载类型作出规定。对于多秤量范围的传感器,应分别对每个秤量进行分级。5.6.5传感器的完整分类

传感器应按3个方面分类

a)准确度等级标记(见5.6.1和5.6.5.1);3

QB/T4929—2016

传感器最大检定分度数(见5.6.2和5.6.5.2);b)

加载类型(见6.4和图1)(必要时);d)下列附加特征信息。

图1是传感器分类3个部分的示例。传感器最大检定分度数,以

1000为单位:

例如:0.5表示500

例如:

准确度等级标记

C—C级

D—D级

5.6.5.1准确度等级的标记

不同加载类型的符号

(剪切或弯曲)

个或1

图1标准分类符号图示

C级传感器用字母“C”标记,D级用“D”标记。5.6.5.2、传感器最大检定分度数的标记传感器各准确度等级所适用的最大检定分度数应以实际单位标记(例如1000)。当其与准确度等级标记(见6.5.1)组合成一个分类符号时,应以1000为单位标记。其他附加特征信息依图1排列。5.6.5.3不同加载类型符号

若从传感器结构不能明显地判别加载方向时,则应按图1规定标出恰当的加载方向。5.6.5.4未标注在传感器上的必要信息如果5.6.5规定的信息没有标记在传感器上,制造厂应在其提供的随机文件中提供这些信息。5.6.6温度对最小静负荷的影响

在本标准规定的正常工作条件下,传感器最小静载荷输出值随温度变化而变化的总量。当环境温度出现每5℃的变化时,传感器的最小静载荷输出变化不应大于传感器最小检定分度值(vmin)与分配系数(PLc)的乘积。

5.6.7蠕变最大允许误差

在传感器上施加90%Emax~100%Emax的恒定最大载荷Dmax,初次读数与其后30min内记录的任一读数之差,不应大于所加载荷最大允许误差绝对值的0.7倍,用C表示。无论制造厂公布的分配系数PLc的值是多少,均应采用分配系数PLc为0.7,根据表4确定蠕变C。(30min)的最大允许误差。

最大允许误差

PLc×0.5v

PLc×1.0v

PLc×1.5v

5.6.8最小静载荷输出恢复

表4型式检验的最大允许误差

载荷m

0~500v

>500v~2000v

>2000v~10000v

QB/T4929—2016

>50v~200v

>200v~1000v

传感器最小静载荷输出的初次读数,与施加90%Emax~100%Emax的恒定最大载荷Dmax,30min后恢复到最小载荷Dmin时的读数,两者之差不应超过检定分度值的一半(0.5v)。5.6.9重复性误差

在正常工作条件下,传感器施加3次同一载荷所得测量结果之间的最大差值均不应大于该载荷的最大允许误差的绝对值。

6误差要求

6.1各准确度等级的最大允许误差在传感器最小静载荷Emin的指示输出已经调整到零的条件下,各准确度等级的最大允许误差与传感器的规定最大检定分度数和实际检定分度值v有关。最大允许误差由表4左列中的表达式给出。分配系数PLc如果不是0.7,应由制造厂选择和指明,且应在0.3~0.8范围内。如果文件中没有标明PLc值,则认为PLc值为0.7。传感器的最大允许误差可以是正误差,也可以是负误差,既适用于递增载荷,也适用于递减载荷。未包括在上述误差限内的其他误差将另行处理。6.2确定误差的原则

6.2.1条件

上述误差限应适用于符合下列条件的传感器全部测量范围:n≤nmax;

v≥Vmin

6.2.2误差限

上述误差限与误差包络线有关。误差包络线以一条直线为基准,此直线是以常温(20℃)时载荷试验中的两个输出确定的,一个是最小载荷输出,另一个是递增载荷时取得的测量范围的75%载荷时传感器的输出。

6.2.3初始读数

试验时,应在开始加载或卸载之后,按表5规定的时间间隔读取初始读数。表5读数前加/卸载和稳定时间

载荷变化/kg

>10~100

>100~1000

>1000~10000

>10000~100000

>100000

时间/s

QB/T4929—2016

6.2.3.1加载/卸载时间

加载或卸载时间应约为规定时间的一半,余下的时间用于稳定。试验应在恒定的条件下进行。试验报告中应记录绝对时间。

6.2.3.2无法达到加载/卸载时间的规定无法达到规定的加载、卸载时间时,应采用下列方法:a)在做最小静载荷输出恢复试验时,如果测量结果的允许变化,从卸载后最小载荷输出的初次读数与加载前的读数之间允许差值的100%,按比例减少到50%,则表5中规定的时间可从100%增加到150%:

b)在其他情况下,应将实际时间记录在试验报告中。7试验条件及方法

7.1试验条件

7.1.1试验装置

基本试验装置由一个载荷发生系统和一台测量传感器输出的线性指示仪表组成。在试验时还需要配置具备与上述系统结合而不影响加载条件和误差的温度试验箱。温度试验箱的温度调节范围不应小于安全极限温度,当温度不超过100℃时,有效恒温区的温度波动一般不应超过土2℃,温度变化速率一般不应大于土4℃/min。当温度超过100℃时,有效恒温区的温度波动一般不应超过土3℃,温度变化速率一般不应大于土6℃/min。温度试验箱的温度控制能力应满足试验时传感器所在环境的所有温度条件。载荷发生系统和测量传感器输出的线性指示仪表共同形成的系统扩展不确定度U(包含因子k-2)应小于受试传感器最大允许误差的三分之一。7.1.2实验室的参比大气条件

性能和稳定性试验应在下列参比大气条件下进行。试验时,除了被测试的影响量以外,其他影响量都应保持下列值:

环境温度:(20土3)℃;

环境相对湿度:不大于70%;

大气压力:86kPa~106kPa。

7.1.3实验室的一般大气条件

当试验无法或无需在参比大气条件下进行时,推荐采用下述一般试验的大气条件:环境温度:15℃~35℃;

环境相对湿度:不大于70%;

大气压力:86kPa~106kPa;

试验期间温度的允许最大变化速率:1℃/10min。7.1.4加载条件

为防止传感器产生非固有误差,应特别重视加载条件。应考虑到表面粗糙度、平面度、腐蚀、划伤、偏心等因素。加载条件应符合传感器制造厂的要求。应沿着传感器的受力中心轴线加载、卸载,不应对传感器造成冲击。

7.1.4.1压向

要求如下:

a)使用任何加载装置都应注意加载接触面的质量。传感器的支承面和其底面均应平滑,不应有锈蚀、擦伤及杂物;

b)传感器一般应带上、下承载装置。7.1.4.2拉向

传感器的两端一般应使用能保持载荷沿受力中心轴线传递的连接件。6

7.1.5放置时间

QB/T4929—2016

传感器应在7.1.2或7.1.3规定的环境条件下放置12h~24h的时间,应保证其温度与零点漂移试验条件的温度相同并稳定。

7.1.6预热

试验前应对传感器及其相连的指示仪表、激励电源等通电预热,一般预热时间0.5h以上。7.1.7参比标准器

应(根据使用情况)定期检定参比标准器。7.1.8温度条件

加载系统的设计应保证传感器内不产生明显的温度梯度。传感器及其连接件(电缆、防护件等)应处于相同的试验温度下,指示仪表和加载装置应保持在7.1.2或7.1.3规定的环境条件下。在确定试验结果时,应考虑温度对附加连接件的影响,可采取隔热措施。7.1.9大气压力影响

当大气压力变化可能明显影响传感器的输出时,应采取控制措施使其达到后再试验。7.1.10加载装置的稳定性

指示仪表和加载装置应具有足够的稳定性,使读数在7.1.1规定的限值范围内。7.1.11指示仪表的检查

某些指示仪表具有方便的自检装置。若有此功能,应经常利用该功能进行检查,以保证指示仪表的准确度符合试验要求。应定期对指示仪表进行校准、检定。7.1.12其他条件

试验时应考虑制造厂规定的其他条件,例如,激励电压、传感器对环境湿度要求等。7.2试验方法

7.2.1外观检查

按照5.4要求检查外观,记录在表A.1中。7.2.2、安全极限温度试验

将传感器放入温度试验箱内,将试验箱温度升至传感器的允许最高温度,该允许最高温度应符合5.1规定,并保持12h,然后关闭温度试验箱电源进行降温至常温(降温和继续升温时间可以是12h或更长),反复3次,见图2。

将传感器从高温试验箱内取出,依5.3.3和5.4观察其外观,记录在表A.1中。温度4

安全极限温度

图2升温与降温的图解

QB/T4929-2016

7.2.3输入、输出电阻试验

用数字万用表或其他计量仪器检测传感器的输入、输出电阻,要求符合表1规定,记录在表A.1中。7.2.4绝缘电阻试验

用绝缘电阻测试仪检测传感器的激励端子和信号端子一外壳;激励端子和信号端子一屏蔽端子之间的绝缘电阻,结果应符合表2规定,记录在表A.1中。7.2.5零点输出试验

在无载荷条件下测量被试验传感器的输出信号,其零点输出Z(%)按公式(1)计算:Z-..10........

其中:

6o—无载荷时的输出值,单位为毫伏(mV);On—最大秤量Emax时的输出,单位为毫伏(mV)。7.2.6零点漂移试验

将传感器和与其相连的指示仪表预先连接可靠,测量传感器的零点漂移Zd。.(1)

在满足7.1.5和7.1.6的条件下,自通电0.5h起在0.5h~1h内每隔5min~10min记录一次零点输出值,并计算求得所记录零点输出值的算术平均值。此后至少在8h内每隔约1h所记录的指示仪表示值与零点输出值的平均值的差值均应符合5.3.2的要求,记录在表A.1中。7.2.7安全极限载荷

在7.3规定的各项试验之前,按5.3.4给定的最大安全极限载荷在常温(20℃)条件下加载不少于3次试验,该最大载荷作用过后,不应有任何结构调整。应满足7.3试验的各项要求。7.2.8传感器关键材料试验方法

7.2.8.1与受力有关材料

对于5.2.1~5.2.3所提的技术要求,属于技术考察项,生产厂家需要作为试验样机随机资料,一并提供相应的数据记录,供试验机构审查确认,生产厂家应对所提供数据记录的有效性和真实性负责。相关要求的技术参数全部记录在表A.2中。7.2.8.2高温导线老化、折弯试验老化试验过程同7.2.2,折弯试验是在7.2.2试验完成后,对导线由平直状态至小于45°弯角,折弯处半径按3mm~5mm反复折弯50次,仔细观察导线导体绝缘层和护套变化情况,观察结果应符合5.2.4和5.3.3的要求。结果记录在表A.2中。7.2.9导线连接器件抗拉强度试验将传感器本体予以固定,使导线连接器件朝向正下方方向,在导线上固定悬挂5kg的已知质量块:经过0.5h~1h取下观察,结果应符合5.5的要求。结果记录在表A.2中。7.3试验程序

7.3.1试验程序简述

将传感器放置在载荷发生系统中,按图3推荐的试验顺序,下列试验每一项均可作为“独立”的单项试验。为提高效率,可采取在一个规定温度下,对传感器进行递增载荷、递减载荷、蠕变和最小静载荷输出恢复试验,然后再过渡到下一个温度的试验方法。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:N13

备案号:53782-2016

中华人民共和国轻工行业标准

QB/T4929-2016

称重高温传感器

Hightemperatureloadcells

(OIMLR60:2000,L0ad cells,NEQ)2016-01-15发布

中华人民共和国工业和信息化部2016-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。QB/T4929-2016

本标准使用重新起草法参考OIMLR60:2000《称重传感器》编制,与OIMLR60:2000的一致性程度为非等效。

本标准由中国轻工业联合会提出。本标准由全国衡器标准化技术委员会(SAC/TC97)归口。本标准负责起草单位:宁波柯力传感科技股份有限公司。本标准参加起草单位:浙江省计量科学研究院、余姚太平洋称重工程有限公司、济南金钟电子衡器股份有限公司。

本标准起草人:姚玉明、费利萍、施迎平、尚贤平、范韶辰、梁苗燕。本标准为首次发布。

1范围

称重高温传感器

QB/T4929-2016

本标准规定了称重高温传感器的术语和定义、型号、技术要求、误差要求、试验条件及方法、检验规则以及标志、包装、运输、贮存等要求。本标准适用于工作温度上限不低于100℃的电阻应变式称重传感器,即称重高温传感器,以下简称传感器。其他原理和型式的传感器可参照执行。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T191包装储运图示标志

GB/T7551一2008称重传感器

GB/T15464仪器仪表包装通用技术条件OIMLR60:2000称重传感器

3术语和定义

GB/T7551一2008和OIMLR60:2000界定的以及下列术语和定义适用于本文件。3.1

称重高温传感器hightemperatureloadcells在工作温度上限不低于100℃的条件下,考虑了使用地重力加速度影响之后,通过把被测量(质量)转换成另一种被测量(输出)来测量质量的传感器。3.2

安全极限温度

limit temperature for safety高于传感器所规定的工作温度上限至少30℃,而不会使其技术和计量特性产生超过规定值的永久性改变的最高温度。

4型号

传感器的型号按下列要求编制,制造商也可以自行定义。-HT

单位:以克(g)、千克(kg),或吨(t)为单位最大秤量:用印刷体阿拉伯数字表示高温标识符号

类别:用大写印刷体字母或阿拉伯数字表示(由制造商自定)5技术要求

5.1材料特性和一般工作条件

用于制造传感器的全部原辅材料及其传力构件应满足制造厂家提供的允许最高温度的耐久试验,且完好。该允许最高温度不应低于其安全极限温度,并在随机文件中对这一安全极限温度给出说明。传感器的正常工作条件如下所述,其他特殊工作条件由制造厂自行规定:温度:上限不低于100℃;

QB/T4929—2016

相对湿度:不大于95%;

大气压力:86kPa~106kPa

5.2传感器关键材料

5.2.1电阻应变计

家所提供的应变计敏感栅和基底材料属性,在安全极限温度时不应发生任何选择时需要考量供应

变相导致电阻率变化。制作工艺上需要增加对电阻应变计阻值和温度系数的筛选。试验时需要提供样机文大小及其阻值离散性数值。

的电阻应变计温度系数

5.2.2弹性无件材料

般需要选用中碳

炭合金钢,

其弹性模量E的温度系数按合金钢所属牌号中较小者选取。弹性元件材料应具备良好的高温耐腐蚀性能,主要是耐高温氧化、硫化性能。试验时需要提供样机的弹性元件均值及其温度系数βB,其中βE一般要求不应大于13.4×106/℃。材料牌号、

热处理硬度

(HRC)

5.2.3高温应变胶粘齐

高温应变胶粘剂除具有高粘结性、高绝缘性外,还应特别注意它的热膨胀系数与弹性元件材料的热膨胀系数匹配性,二者热膨胀系数的差值不应大于2×10%℃,以防止高温时粘结剂错位、

时需要提供样机的弹性元件材料热膨胀系数及高温应变胶粘剂温度系数5.2.4高温导线

裂开。试验

其导线导体应具备极限温度下的抗氧化性能,其导体绝用于传感器引出线的导线被称为高温导线。缘层和导线护套应具备极限温度下的抗老化性能,在经过安全极限温度试验前后,导线导体的光泽度不

应出现明显的焦化和发黑,导线绝缘层与护套都能通过折弯试验而不出现目视开裂情况5.3基本特性

5.3.1电气特性

5.3.1.1输入电阻

传感器的输入电阻是指在正、负激励端子上测得的阻值,其离散性应符合表1

5.3.1.2、输出电阻

传感器的输出电阻是指在正、负信号端子上测得的阻值,其离散性应符合表1规定。输入、输出电阻允差

输入电阻允差

输出电阻允差

见7.2.8.2)。

5.3.1.3绝缘电阻

传感器的绝缘电阻是指激励端子和信号端子一外壳;激励端子和信号端子一屏蔽端子之间分别测得的绝缘电阻

家应提供所用的测试电压值。所测得的绝缘电阻应符合表2规定。制造厂

表2绝缘电阻

绝缘电阻/MQ

传感器等级

各等级

5.3.1.4灵敏度

激励端子和信号端子一外壳

激励端子和信号端子一屏蔽端子≥2000

推荐测试电压(DC)/M

传感器承受最大秤量Emx时,其响应(输出)的变化与相应的激励电压之比(单位可用mV/V表示),制造厂家应提供其数值及离散性范围。5.3.1.5零点输出

传感器的零点输出是指在测量条件下的无载荷输出。2

传感器的零点输出应在±2.0%(额定输出)范围内5.3.1.6激励电压

QB/T4929-2016

传感器的微励电压是指加在正、负电源端子上的工作电压,制造厂家应提供该电压值的标称值和允许的上、下限值,并明确电压型式(交流或直流),如果采用其他(如恒流源等)激励方式,也应保证传感器满足本标准的

5.3.2零点漂移

全部试验特性要求。

零点漂移是指在试验规定的条件和状态下,传感器零点输出因时间变化所发生的变化量,用Z表示。在规定试验周期内,零点漂移Za不应超过±1.0%(额定输出)范围。5.3.35

安全极限温度

传感器在安全极限温度

下,进行耐高温特性试验后(见7.2.2),个传感器及其附件的外观不应有目视的开裂、脱胶、导线僵化、

变形等,不应出现技术和计量特性被破坏。制造应在其提供的随机文件中对这一安全极限温度予以说明。5.3.4安全极限载荷

传感器要求具备安全工作过载荷的承受能力(见7.2.7),

一般规定其安全极限载荷不应小于传感器倍数作出说明,通常用最大秤量Emax提供的随机文件中对这

最大秤量Emax的1.25倍。制送

的百分比表示。如果制造厂对这一百分比在随机文件中无说明,则安全极限载荷按1.25倍的最大秤量Emax对待处理。

5.4外观

传感器及其附件成品的表面不应有影响技术性能的裂纹、明显突起、夹杂物、扭曲形变等异常。5.5其他要求

传感器其他有关技术特性应满足相应技术文件。传感器的导线连接器件应具备一定的抗拉强度,在经过抗拉强度试验后(见7.2.9),不应出现导线连接器件的任何固定件有松动现象,也不应出现导线有任何明显的拉脱滑移迹象。其他防尘装置应同时满足5.1对材料温度特性的要求5.6计量特性

5.6.1准确度等级

传感器按其综合性能分成以下两个准确度等级:C级;bZxz.net

D级。

5.6.2传感器最大检定分度数

在测量系统中传感器的测量范围可用传感器最大检定分度数nmax来分度,nmax处于表3所列的上、下限范围之

各准确度等级传感器的最大检定分度数表3

准确度等级

下限值

上限值

5.6.3传感器最

小检定分度值

制造商应对传感器最小检定分度值(vmin)作出规定5.6.4补充分类

应按加载类型,即压向加载或拉向加载,对传感器进行分类。不同加载类型的传感器可有不同的分类,应对各种分类的加载类型作出规定。对于多秤量范围的传感器,应分别对每个秤量进行分级。5.6.5传感器的完整分类

传感器应按3个方面分类

a)准确度等级标记(见5.6.1和5.6.5.1);3

QB/T4929—2016

传感器最大检定分度数(见5.6.2和5.6.5.2);b)

加载类型(见6.4和图1)(必要时);d)下列附加特征信息。

图1是传感器分类3个部分的示例。传感器最大检定分度数,以

1000为单位:

例如:0.5表示500

例如:

准确度等级标记

C—C级

D—D级

5.6.5.1准确度等级的标记

不同加载类型的符号

(剪切或弯曲)

个或1

图1标准分类符号图示

C级传感器用字母“C”标记,D级用“D”标记。5.6.5.2、传感器最大检定分度数的标记传感器各准确度等级所适用的最大检定分度数应以实际单位标记(例如1000)。当其与准确度等级标记(见6.5.1)组合成一个分类符号时,应以1000为单位标记。其他附加特征信息依图1排列。5.6.5.3不同加载类型符号

若从传感器结构不能明显地判别加载方向时,则应按图1规定标出恰当的加载方向。5.6.5.4未标注在传感器上的必要信息如果5.6.5规定的信息没有标记在传感器上,制造厂应在其提供的随机文件中提供这些信息。5.6.6温度对最小静负荷的影响

在本标准规定的正常工作条件下,传感器最小静载荷输出值随温度变化而变化的总量。当环境温度出现每5℃的变化时,传感器的最小静载荷输出变化不应大于传感器最小检定分度值(vmin)与分配系数(PLc)的乘积。

5.6.7蠕变最大允许误差

在传感器上施加90%Emax~100%Emax的恒定最大载荷Dmax,初次读数与其后30min内记录的任一读数之差,不应大于所加载荷最大允许误差绝对值的0.7倍,用C表示。无论制造厂公布的分配系数PLc的值是多少,均应采用分配系数PLc为0.7,根据表4确定蠕变C。(30min)的最大允许误差。

最大允许误差

PLc×0.5v

PLc×1.0v

PLc×1.5v

5.6.8最小静载荷输出恢复

表4型式检验的最大允许误差

载荷m

0~500v

>500v~2000v

>2000v~10000v

QB/T4929—2016

>50v~200v

>200v~1000v

传感器最小静载荷输出的初次读数,与施加90%Emax~100%Emax的恒定最大载荷Dmax,30min后恢复到最小载荷Dmin时的读数,两者之差不应超过检定分度值的一半(0.5v)。5.6.9重复性误差

在正常工作条件下,传感器施加3次同一载荷所得测量结果之间的最大差值均不应大于该载荷的最大允许误差的绝对值。

6误差要求

6.1各准确度等级的最大允许误差在传感器最小静载荷Emin的指示输出已经调整到零的条件下,各准确度等级的最大允许误差与传感器的规定最大检定分度数和实际检定分度值v有关。最大允许误差由表4左列中的表达式给出。分配系数PLc如果不是0.7,应由制造厂选择和指明,且应在0.3~0.8范围内。如果文件中没有标明PLc值,则认为PLc值为0.7。传感器的最大允许误差可以是正误差,也可以是负误差,既适用于递增载荷,也适用于递减载荷。未包括在上述误差限内的其他误差将另行处理。6.2确定误差的原则

6.2.1条件

上述误差限应适用于符合下列条件的传感器全部测量范围:n≤nmax;

v≥Vmin

6.2.2误差限

上述误差限与误差包络线有关。误差包络线以一条直线为基准,此直线是以常温(20℃)时载荷试验中的两个输出确定的,一个是最小载荷输出,另一个是递增载荷时取得的测量范围的75%载荷时传感器的输出。

6.2.3初始读数

试验时,应在开始加载或卸载之后,按表5规定的时间间隔读取初始读数。表5读数前加/卸载和稳定时间

载荷变化/kg

>10~100

>100~1000

>1000~10000

>10000~100000

>100000

时间/s

QB/T4929—2016

6.2.3.1加载/卸载时间

加载或卸载时间应约为规定时间的一半,余下的时间用于稳定。试验应在恒定的条件下进行。试验报告中应记录绝对时间。

6.2.3.2无法达到加载/卸载时间的规定无法达到规定的加载、卸载时间时,应采用下列方法:a)在做最小静载荷输出恢复试验时,如果测量结果的允许变化,从卸载后最小载荷输出的初次读数与加载前的读数之间允许差值的100%,按比例减少到50%,则表5中规定的时间可从100%增加到150%:

b)在其他情况下,应将实际时间记录在试验报告中。7试验条件及方法

7.1试验条件

7.1.1试验装置

基本试验装置由一个载荷发生系统和一台测量传感器输出的线性指示仪表组成。在试验时还需要配置具备与上述系统结合而不影响加载条件和误差的温度试验箱。温度试验箱的温度调节范围不应小于安全极限温度,当温度不超过100℃时,有效恒温区的温度波动一般不应超过土2℃,温度变化速率一般不应大于土4℃/min。当温度超过100℃时,有效恒温区的温度波动一般不应超过土3℃,温度变化速率一般不应大于土6℃/min。温度试验箱的温度控制能力应满足试验时传感器所在环境的所有温度条件。载荷发生系统和测量传感器输出的线性指示仪表共同形成的系统扩展不确定度U(包含因子k-2)应小于受试传感器最大允许误差的三分之一。7.1.2实验室的参比大气条件

性能和稳定性试验应在下列参比大气条件下进行。试验时,除了被测试的影响量以外,其他影响量都应保持下列值:

环境温度:(20土3)℃;

环境相对湿度:不大于70%;

大气压力:86kPa~106kPa。

7.1.3实验室的一般大气条件

当试验无法或无需在参比大气条件下进行时,推荐采用下述一般试验的大气条件:环境温度:15℃~35℃;

环境相对湿度:不大于70%;

大气压力:86kPa~106kPa;

试验期间温度的允许最大变化速率:1℃/10min。7.1.4加载条件

为防止传感器产生非固有误差,应特别重视加载条件。应考虑到表面粗糙度、平面度、腐蚀、划伤、偏心等因素。加载条件应符合传感器制造厂的要求。应沿着传感器的受力中心轴线加载、卸载,不应对传感器造成冲击。

7.1.4.1压向

要求如下:

a)使用任何加载装置都应注意加载接触面的质量。传感器的支承面和其底面均应平滑,不应有锈蚀、擦伤及杂物;

b)传感器一般应带上、下承载装置。7.1.4.2拉向

传感器的两端一般应使用能保持载荷沿受力中心轴线传递的连接件。6

7.1.5放置时间

QB/T4929—2016

传感器应在7.1.2或7.1.3规定的环境条件下放置12h~24h的时间,应保证其温度与零点漂移试验条件的温度相同并稳定。

7.1.6预热

试验前应对传感器及其相连的指示仪表、激励电源等通电预热,一般预热时间0.5h以上。7.1.7参比标准器

应(根据使用情况)定期检定参比标准器。7.1.8温度条件

加载系统的设计应保证传感器内不产生明显的温度梯度。传感器及其连接件(电缆、防护件等)应处于相同的试验温度下,指示仪表和加载装置应保持在7.1.2或7.1.3规定的环境条件下。在确定试验结果时,应考虑温度对附加连接件的影响,可采取隔热措施。7.1.9大气压力影响

当大气压力变化可能明显影响传感器的输出时,应采取控制措施使其达到后再试验。7.1.10加载装置的稳定性

指示仪表和加载装置应具有足够的稳定性,使读数在7.1.1规定的限值范围内。7.1.11指示仪表的检查

某些指示仪表具有方便的自检装置。若有此功能,应经常利用该功能进行检查,以保证指示仪表的准确度符合试验要求。应定期对指示仪表进行校准、检定。7.1.12其他条件

试验时应考虑制造厂规定的其他条件,例如,激励电压、传感器对环境湿度要求等。7.2试验方法

7.2.1外观检查

按照5.4要求检查外观,记录在表A.1中。7.2.2、安全极限温度试验

将传感器放入温度试验箱内,将试验箱温度升至传感器的允许最高温度,该允许最高温度应符合5.1规定,并保持12h,然后关闭温度试验箱电源进行降温至常温(降温和继续升温时间可以是12h或更长),反复3次,见图2。

将传感器从高温试验箱内取出,依5.3.3和5.4观察其外观,记录在表A.1中。温度4

安全极限温度

图2升温与降温的图解

QB/T4929-2016

7.2.3输入、输出电阻试验

用数字万用表或其他计量仪器检测传感器的输入、输出电阻,要求符合表1规定,记录在表A.1中。7.2.4绝缘电阻试验

用绝缘电阻测试仪检测传感器的激励端子和信号端子一外壳;激励端子和信号端子一屏蔽端子之间的绝缘电阻,结果应符合表2规定,记录在表A.1中。7.2.5零点输出试验

在无载荷条件下测量被试验传感器的输出信号,其零点输出Z(%)按公式(1)计算:Z-..10........

其中:

6o—无载荷时的输出值,单位为毫伏(mV);On—最大秤量Emax时的输出,单位为毫伏(mV)。7.2.6零点漂移试验

将传感器和与其相连的指示仪表预先连接可靠,测量传感器的零点漂移Zd。.(1)

在满足7.1.5和7.1.6的条件下,自通电0.5h起在0.5h~1h内每隔5min~10min记录一次零点输出值,并计算求得所记录零点输出值的算术平均值。此后至少在8h内每隔约1h所记录的指示仪表示值与零点输出值的平均值的差值均应符合5.3.2的要求,记录在表A.1中。7.2.7安全极限载荷

在7.3规定的各项试验之前,按5.3.4给定的最大安全极限载荷在常温(20℃)条件下加载不少于3次试验,该最大载荷作用过后,不应有任何结构调整。应满足7.3试验的各项要求。7.2.8传感器关键材料试验方法

7.2.8.1与受力有关材料

对于5.2.1~5.2.3所提的技术要求,属于技术考察项,生产厂家需要作为试验样机随机资料,一并提供相应的数据记录,供试验机构审查确认,生产厂家应对所提供数据记录的有效性和真实性负责。相关要求的技术参数全部记录在表A.2中。7.2.8.2高温导线老化、折弯试验老化试验过程同7.2.2,折弯试验是在7.2.2试验完成后,对导线由平直状态至小于45°弯角,折弯处半径按3mm~5mm反复折弯50次,仔细观察导线导体绝缘层和护套变化情况,观察结果应符合5.2.4和5.3.3的要求。结果记录在表A.2中。7.2.9导线连接器件抗拉强度试验将传感器本体予以固定,使导线连接器件朝向正下方方向,在导线上固定悬挂5kg的已知质量块:经过0.5h~1h取下观察,结果应符合5.5的要求。结果记录在表A.2中。7.3试验程序

7.3.1试验程序简述

将传感器放置在载荷发生系统中,按图3推荐的试验顺序,下列试验每一项均可作为“独立”的单项试验。为提高效率,可采取在一个规定温度下,对传感器进行递增载荷、递减载荷、蠕变和最小静载荷输出恢复试验,然后再过渡到下一个温度的试验方法。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。