FZ/T 01081-2018

基本信息

标准号: FZ/T 01081-2018

中文名称:粘合衬热熔胶涂布量试验方法

标准类别:其他行业标准

英文名称:Testing method for coating weight of fusible interlinings

标准状态:现行

发布日期:2018-04-30

实施日期:2018-09-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:纺织和皮革技术>>纺织产品>>59.080.01纺织产品综合

中标分类号:纺织>>棉纺织>>W10棉纺织综合

关联标准

替代情况:替代FZ/T 01081-2009

出版信息

出版社:中国标准出版社

页数:8页

标准价格:14.0

出版日期:2018-06-01

相关单位信息

起草人:李哲龙、王小忠、张宝庆、李孟、曹平、陈宇、罗明、李桂梅、钮德顺、秦威

起草单位:上海天洋热熔粘接材料股份有限公司、上海市纺织工业技术监督所、上海天强纺织有限公司、南通海汇科技发展有限公司、华特粘接材料股份有限公司、晟合新材料科技(嘉善)有限公司、中国产业用纺织品行业协会、上海纺织集团检测标准有限公司

归口单位:全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC 209/SC 10)

提出单位:中国纺织工业联合会

发布部门:工业和信息化部

主管部门:全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC 209/SC 10)

标准简介

本标准规定了粘合衬热熔胶涂布量的试验方法。

本标准适用于各种材质的机织物、针织物和非织造布为基布的粘合衬。本标准不适用于基布不耐溶剂萃取而导致显著影响试验结果的粘合衬。

标准图片预览

标准内容

ICS59.080.01

中华人民共和国纺织行业标准

FZ/T01081-2018

代替FZ/T01081--2009

粘合衬热熔胶涂布量试验方法

Testing method for coating weight of fusible interlinings2018-04-30发布

中华人民共和国工业和信息化部发布

2018-09-01实施

本标准按照GB/T1.12009给出的规则起草。FZ/T01081--2018

本标准代替FZ/T01081--2009《热熔粘合衬热熔胶涂布量和涂布均匀性试验方法》,与FZ/T01081—2009相比,主要技术内容变化如下:标准名称调整为《粘合衬热熔胶涂布量试验方法》;增加了热熔胶种类以及溶解试剂;调整了试样恒重方式,补充了推荐烘干温度;调整了结果计算方法。

本标准由中国纺织工业联合会提出。本标准由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本标准起草单位:上海天洋热熔粘接材料股份有限公司、上海市纺织工业技术监督所、上海天强纺织有限公司、南通海汇科技发展有限公司、华特粘接材料股份有限公司、晟合新材料科技(嘉善)有限公司、中国产业用纺织品行业协会、上海纺织集团检测标准有限公司。本标准主要起草人:李哲龙、王小忠、张宝庆、李孟、曹平、陈宇、罗明、李桂梅、钮德顺、秦威。本标准所代替标准的历次版本发布情况为:GB/T11399-1989;

-FZ/T01081-1999.FZ/T01081-2000.FZ/T01081--2009。1范围

粘合衬热熔胶涂布量试验方法

本标准规定了粘合衬热熔胶涂布量的试验方法。本标准适用于各种材质的机织物、针织物和非织造布为基布的粘合衬。本标准不适用于基布不耐溶剂萃取而导致显著影响试验结果的粘合衬。2

规范性引用文件

FZ/T01081--2018

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6284化工产品中水分测定的通用方法:干燥减量法

GB/T6529

纺织品调湿和试验用标准大气

数值修约规则与极限数值的表示和判定GB/T8170

采用合适的有机溶剂,将粘合衬的热熔胶溶解,以此计算粘合衬热熔胶的涂布量。设备和用具

蒸馏回流装置。

恒温水浴锅。

恒温油浴锅。

分析天平:感量为0.001g。

磨口三角烧瓶:500mL。

合适的划样器或裁剪刀。

5试剂准备

共聚酰胺(COPA)热熔胶采用溶剂:甲醇或甲醇:三甲烷为1*1(分析纯)。5.1

注:在实际测试过程中,如发现溶剂处理后的底衬有不溶物或数据有异常时,建议使用甲醇:三氯甲烷1:1溶剂。聚乙烯(PE)热熔胶采用溶剂:二氯苯或四氟乙烯(分析纯)。5.2

共聚酯(COPES)热熔胶采用溶剂:四氢峡腩或三氯乙烯(分析纯)。5.3

注:在实际测试过程中,如发现溶剂处理后的底衬有不溶物或数据有异常时,建议使用四氢呋哺溶剂。乙烯-乙酸乙烯酯(EVA)热熔胶采用溶剂:三氯乙烯(分析纯)。5.4

聚氨酯(TPU)热熔胶采用溶剂:三氯甲烷分析纯)。5.5...

5.6两种热熔胶采用两种能溶解的溶剂,分别溶解。5.7

新型的热熔胶可选用相应合适的溶剂。FZ/T01081—2018

5.8以上各种溶剂均为易燃、有毒液体,要采取预防措施,必须在通风橱内使用。6:试样准备

试样应从距边10cm、距布端1m以上剪取。试样不得有影响试验结果的疵点存在。6.1

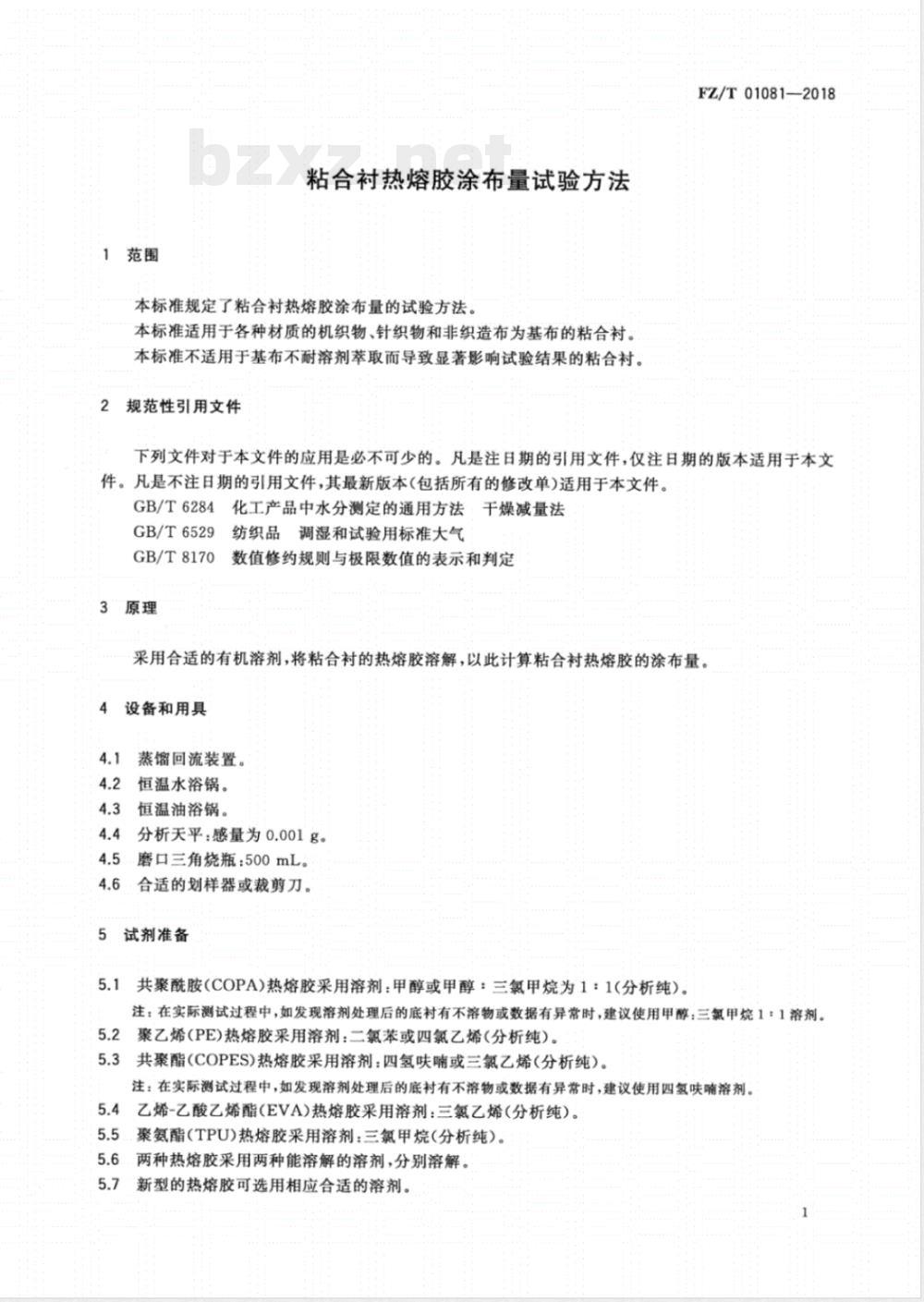

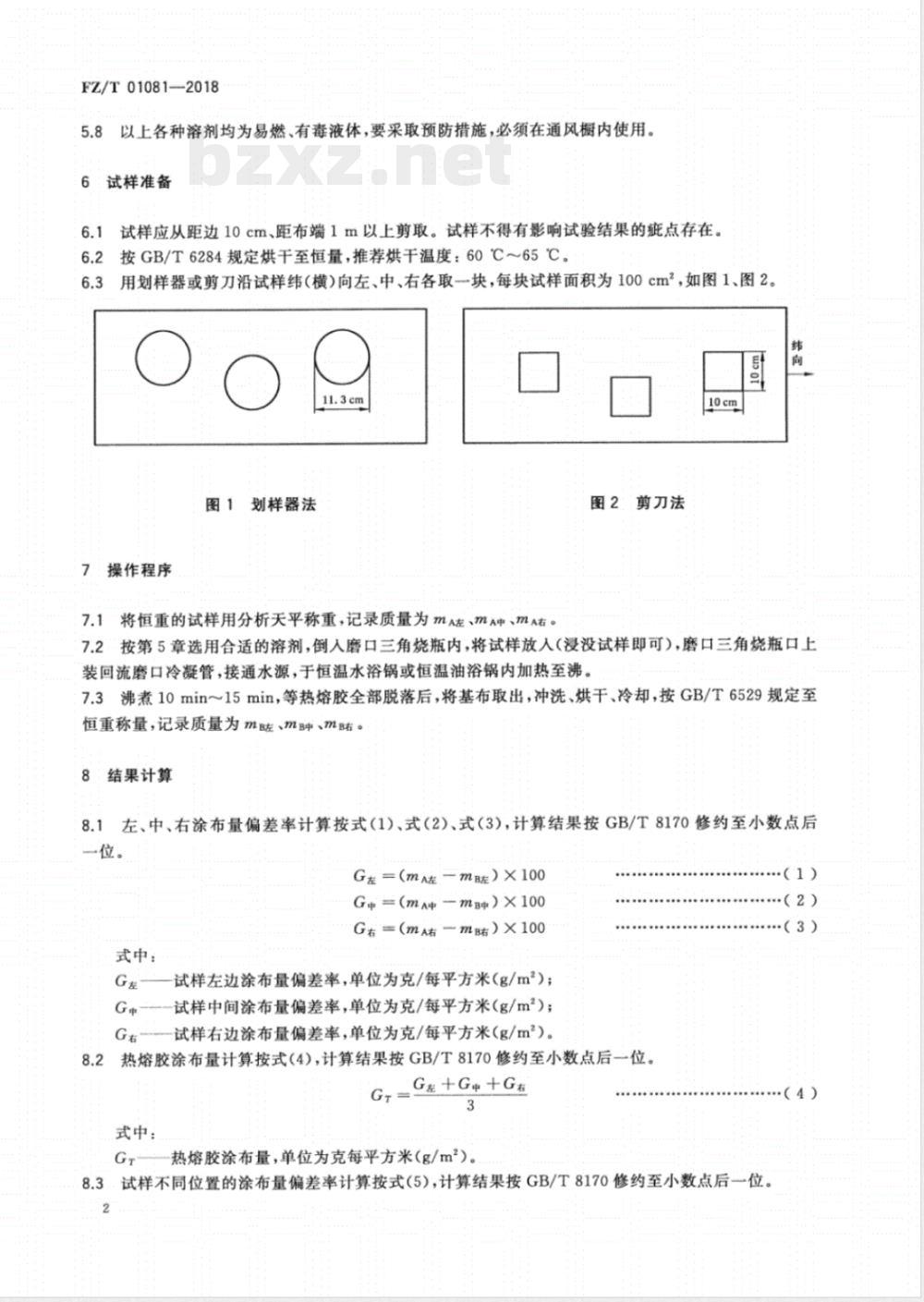

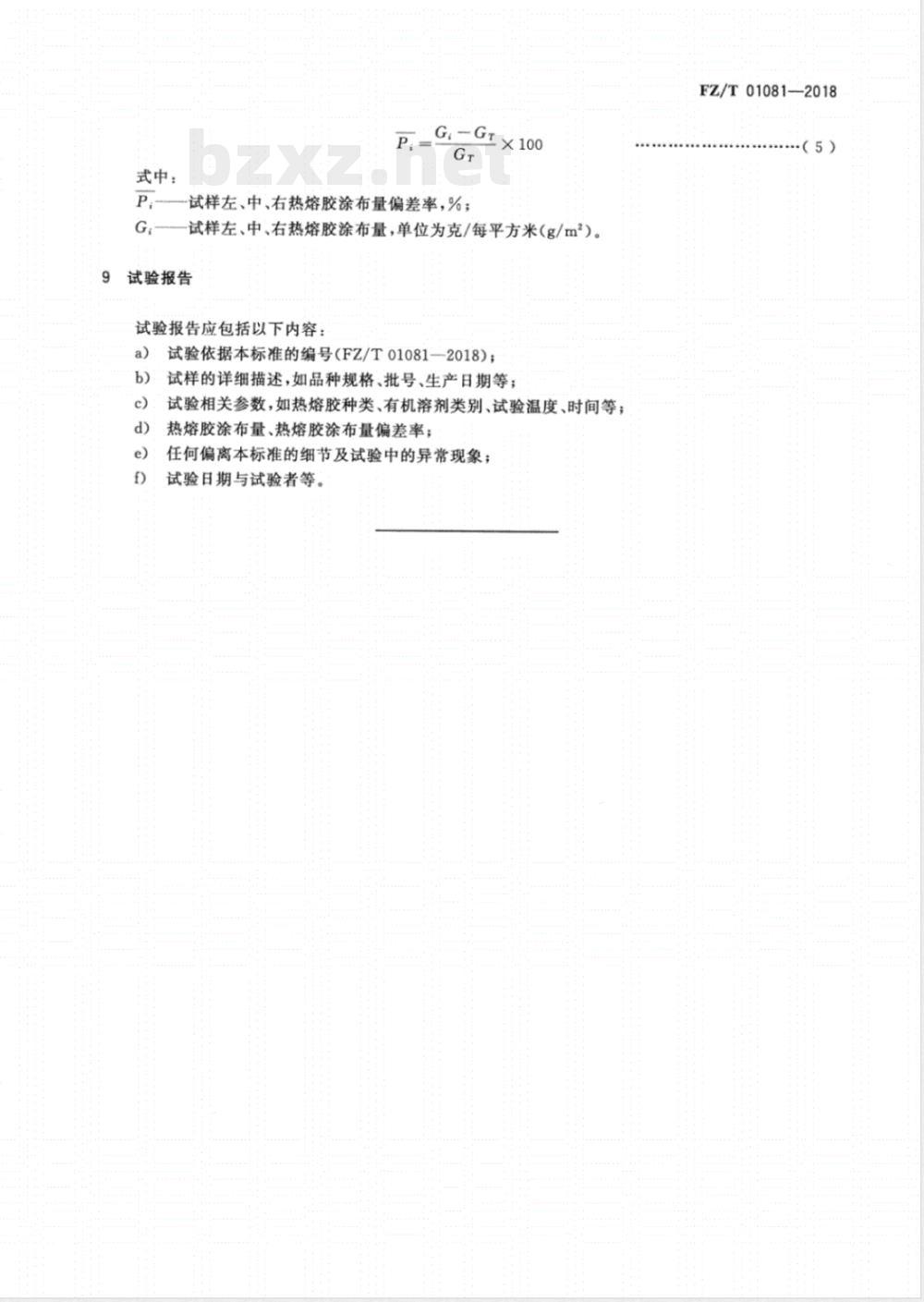

按GB/T6284规定烘干至恒量,推荐烘干温度:60℃65℃。用划样器或剪刀沿试样纬(横)向左、中、右各取块,每块试样面积为100cm,如图1、图2。501

图1划样器法

7、操作程序

7.1将恒重的试样用分析天平称重,记录质量为mA左、m图2、剪刀法

7.2按第5章选用合适的溶剂,倒人磨口三角烧瓶内,将试样放入(浸没试样即可),磨口三角烧瓶口上装回流磨口冷凝管,接通水源,于恒温水浴锅或恒温油浴锅内加热至沸。7.3沸煮10min~15min,等热熔胶全部脱落后,将基布取出,冲洗、烘干、冷却,按GB/T6529规定至恒重称量,记录质量为m佐、m、mB。8:结果计算

8.1左、中、右涂布量偏差率计算按式(1)、式(2)、式(3),计算结果按GB/T8170修约至小数点后位。

G左 =(mA左一mB左)×100

G(mA-mp)X100

G右=(mA右— m诺)×100

-试样左边涂布量偏差率,单位为克/每平方米(g/m\);G

G中试样中间涂布量偏差率,单位为克/每平方米(g/m);试样右边涂布量偏差率,单位为克/每平方米(g/m)。G有i

热熔胶涂布量计算按式(4),计算结果按GB/T8170修约至小数点后一位。8.2

Gt=Gz+G++G#

式中:

热熔胶涂布量,单位为克每平方米(g/m\):8.3.试样不同位置的涂布量偏差率计算按式(5),计算结果按GB/T8170修约至小数点后一位。2

·(3)

(4)

式中:

P.GGr×100

P,试样左、中、右热熔胶涂布量偏差率,%;G

-试样左、中、右热熔胶涂布量,单位为克/每平方米(g/m*)试验报告

试验报告应包括以下内容:

试验依据本标准的编号(FZ/T01081-2018);试样的详细描述,如品种规格、批号、生产日期等:b)

试验相关参数,如热熔胶种类、有机溶剂类别、试验温度、时间等;热熔胶涂布量、热熔胶涂布量偏差率;任何偏离本标准的细节及试验中的异常现象;试验日期与试验者等。

FZ/T01081--2018

*****+(5)

GB/T19921-2018

本标准起草单位:有研半导体材料有限公司、上海合晶硅材料有限公司、浙江金瑞泓科技股份有限公司、南京国盛电子有限公司、有色金属技术经济研究院、天津市环欧半导体材料技术有限公司本标准主要起草人:孙燕、刘卓、冯泉林、徐新华、张海英、骆红、刘义、杨素心、张雪、本标准所代替标准的历次版本发布情况为:GB/T199212005。

1范围

硅抛光片表面颗粒测试方法

GB/T19921-2018

本标准规定了应用扫描表面检查系统对抛光片、外延片等镜面晶片表面的局部光散射体进行测试,对局部光散射体与延伸光散射体、散射光与反射光进行区分、识别和测试的方法。针对130nm~11nm线宽工艺用硅片,本标准提供了扫描表面检查系统的设置本标准适用于使用扫描表面检查系统对硅抛光片和外延片的表面局部光散射体进行检测、计数及分类,也适用于对硅抛光片和外延片表面的划伤、晶体原生凹坑进行检测、计数及分类,对硅抛光片和外延片表面的桔皮、波纹、雾以及外延片的棱锥、乳突等缺陷进行观测和识别。本标准同样适用于锗抛光片、化合物抛光片等镜面晶片表面局部光散射体的测试。注:本标准中将硅、错、砷化镓材料的抛光片和外延片及其他材料的镜面抛光片、外延片等统称为喆片。2:规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件:GB/T6624

GB/T12964

GB/T12965

GB/T14139

GB/T14264

硅抛光片表面质量目测检验方法硅单晶抛光片

硅单晶切割片和研磨片

硅外延片

半导体材料术语

GB/T25915.1洁净室及相关受控环境第1部分:空气洁净度等级300mm硅单晶抛光片

GB/T29506

SEMIM35

自动检测硅片表面特征的发展规范指南(Guidefordevelopingspecificationsforsilicon wafer surfacefeatures detected byautomated inspection)SEMIM52关于130nm~11nm线宽工艺用硅片的扫描表面检查系统指南(Guideforscanningsurface inspection systems for silicon wafer for the 130 nm to 11 nm technology generations)SEMIM53采用在无图形的半导体晶片表面沉积已认证的单个分散聚苯乙烯乳胶球的方法校准扫描表面检查系统的规程(Practiceforcalibratingscanningsurfaceinspectionsystemsusingcertifieddepositions of monodispere reference spheres on unpatterned semiconductor wafer surfaces)SEMIM58粒子沉积系统及工艺的评价测试方法(TestmethodforevaluatingDMAbasedpar-ticledepositionsyetemsandprocesses)3术语和定义

GB/T14264和SEMIM35界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T14264中的某些术语和定义。3.1

扫描表面检查系统scanningsurfaceinspectionsystem;SSIs用于晶片整个质量区域的快速检查设备。可检测局部光散射体、雾等,常记为SSIS。也称为颗粒GB/T19921—2018

计数器(particlecounter)或激光表面扫描仪(lasersurfacescanner)。[GB/T14264-2009,定义3.28.1]3.2

局部光散射体localizedlight-scattererLLS种孤立的特性,例如晶片表面上的颗粒或蚀坑相对于晶片表面的光散射强度,导致散射强度增加。有时称光点缺陷。尺寸足够大的局部光散射体(LLS)在高强度光照射下呈现为光点,这些光点可目视观察到。但这种观察是定性的。观测局部光散射体(LLS)用自动检测技术,如激光散射作用,在能够区分不同散射强度的散射物这一二意义上,自动检测技术是定量的。LLS的存在也未必降低晶片的实用性。

注:习惯上将晶片表面的局部光散射体称为颖粒,但实际上局部光散射体是比颗粒更准确、更广泛的定义,局部光散射体不仅包含了外来尘埃颗粒,也包含了回坑、凸起物、小划痕等。[GB/T14264—2009,定义3.28.373.3

延伸光散射体extendedlightscatterer:XLS种大于检查设备空间分辨率的特征。在晶片表面上或内部,导致相对于周围晶片来说增加了光散射强度,有时称为面缺陷。

[GB/T14264—2009,定义3.28.6]3.4

晶体原生凹坑crystaloriginatedpit;COP在晶体生长中引入的个凹坑或些小凹坑。当它们与硅片表面相交时,类似局部光散射体。因为在使用扫描表面检查系统(SSIS)观察时,在些情况下它们的作用与颗粒类似,因此最初这种缺陷被称为晶体原生颗粒(crystaloriginatedparticulate)。总之,现代的扫描表面检查系统(SSIS)般能够从颗粒中区分出晶体原生凹坑。当晶体原生凹坑存在时,表面清洗或亮腐蚀常常会增大其被观察的尺守和数量。

[GB/T14264—2009,定义3.42J3.5

雾 haze

由表面形貌(微粗糙度)及表面或近表面高浓度的不完整性引起的非定向光散射现象。由于群不完整性的存在,雾是一个群体效果;引起雾的个别的这种类型的不完整性不能用眼晴或其他没有放大的光学检测系统很容易的辨别。对于个颗粒计数器(SSIS),雾可引起本底信号及激光光散射现象,它和来自硅片表面的光散射,两者共同组成信号。它是由一个光学系统收集的,由人射光通量归一化的总散射光通量。

『GB/T14264—-2009.定义3.11473.6bzxZ.net

阅值..threshold

为了辨别不同大小的信号,扫描表面检查系统中设置的最小检测信号的起始水平。3.7

激光光散射现象

laser light-scattering event个超出预置阈值的信号脉冲,该信号是由探测器接收到的激光束与晶片表面局部光散射体(LLS)相互作用产生的,也可称为激光光散射事件。[GB/T14264—2009,定义3.28.2]3.8

聚苯乙烯乳胶球polystyrenelatexsphere;PLSGB/T19921-2018

校准扫描表面检查系统(SSIS)所用的参考样片上沉积的单个分散的聚苯乙烯材料乳胶球,常记为PLS。

乳胶球的标称尺寸分布nominalspheresizedistribution用于校准扫描表面检查系统(SSIS)的一种特定的、标准尺寸的聚苯乙烯乳胶球(PLS)直径在悬浮液中的分布状况。

等效尺寸准确度

equivalentsizingaccuracy

在抛光片上沉积具有特定标称尺寸的、单个分散的聚苯乙烯乳胶球(PLS),测量乳胶球直径尺寸的分布变化系数与由乳胶球状悬浮体供应商所提供的乳胶球的标称尺寸分布的变化系数之比3.11

乳胶球当量latexsphereequivalence;LSE用一个乳胶球的直径来表示一个局部光散射体(LLS)的尺寸单位,该乳胶球与局部光散射体(LLS)具有相同光散射量。用\LSE\加上使用的长度单位来表示,例如0.2μmLSE。[GB/T14264—2009,定义3.28.5]3.12

虚假计数falsecount;Fc

由设备原因引起的,而不是来自晶片表面或近表面的激光光散射现象的发生。也称为正向虚假计数或正向误报计数。

Efalsecountrate,FCR

虚假计数率

每个品片上的总虚假计数的平均值,是在扫描表面检查系统(SSIS)设置运行时由扫描表面检查系统(SSIS)报告的。

累计虚假计数率cumulativefalsecountrate;CFCR乳胶球当量直径尺寸等于或大于局部光散射体尺寸(S)的虚假计数在Z次扫描中的总数平均值,是在扫描表面检查系统设置运行时由扫描表面检查系统报告的。3.15

俘获率capturerate;CR

扫描表面检查系统(SSIS)在二确定的设置下运行时,其检测到的局部光散射体(LLS)的乳胶球当量(LSE)信号的概率。

变化率水平.levelvariability

根据供应商提供程序对测试系统进行校准和调节的性能水平用不同等级的变化率来描述,具体如下:

1级变化率:也称为可重复性,在n次测试期间,测试晶片不被从测试系统上取下,其对应的标a)1

准偏差为1;

b)2级变化率:校准一次后,在同样的测试条件下,在尽可能短的时间内对晶片重复测试n次,且每次都需要装载和取出晶片,其对应的标准偏差为の2;c)3级变化率:在1级和2级变化率规定的条件下,每天进行n次测量,共进行5天,其对应的标准偏差为a。

GB/T19921—2018

静态方法staticmethod

在1级变化率的条件下进行测试[扫描期间,被测晶片不被从扫描表面检查系统(SSIS)的样品台上移出工。

动态方法dynamicmethod

在2级变化率的条件下进行测试(连续扫描期间,被测晶片每次都需要重新装载到扫描表面检查系统样品台,扫描后移出)。

动态范围dynamicrange

随着一种测试条件的设定,扫描表面检查系统可收集信号的覆盖范围。3.20

匹配公差

matchingtolerance

应用测量系统分析(MSA),在3级变化率确定的条件下,分别确定两个同种类测试系统的偏倚,如果对每个系统给出一个稳定、确定的偏倚,并且如果每个系统有可接受的线性,则两个偏倚相减可获得设备的匹配公差。

定位准确度positionalaccuracy由扫描表面检查系统(SSIS)报告的,来自于晶片上的局部光散射体(LLS)与其在晶片表面上真实位置的偏差。

标准机械接口系统standardmechanicalinterface;SMIF自动化机械装置,是自动物料搬运系统的三个组成部分(存储系统、搬运系统和整体系统控制软件)中的部分。

4:方法提要

4.1:局部光散射体是作为激光光散射事件的结果被自动检测技术检测到的。因为不同表面缺陷(颗粒、晶体原生凹坑、划伤、桔皮)的局部光散射体的散射特性有很大差异,所以不同的散射强度可以被自动检测技术以乳胶球当量的大小被定量的识别、分离。即从个未知的局部光散射体收到的信号相当于从个已知尺寸的聚苯乙烯乳胶球获得的信号4.2:利用扫描表面检查系统产生的激光束在待测晶片表面进行扫描,并收集和确定来自晶片表面的局部散射光的强度和位置,与事先设置的一组已知尺寸的聚苯乙烯乳胶球的散射光强度进行比较得到晶片表面的一系列不同直径尺寸的局部光散射体的总数和分布,将其作为晶片表面的颗粒尺寸和数量。4.3·除了局部光散射体之外,自动检测技术也适用于延伸光散射体,例如划伤或较大的凸起、凹陷。在亮场条件下,可以观察到延伸光散射体信号,表现为镜面反射光束的强度降低,有时也被称为亮通道缺陷。测试设备通过对散射光与反射光的区分收集和处理,可以检测晶片表面的划伤、桔皮、抛光液残留,以及外延片表面划伤、棱锥、乳突等大面积缺陷等,4.4,早期的扫描表面检查系统仅能辨别局部光散射体和延伸光散射体,现在还可以鉴别局部光散射体的不同类型,例如坑和颗粒。因此通过对晶片表面小的凸起和凹陷的辨别及其在晶片上的位置分布特征,可以分辨出晶体原生凹坑

4.5·雾是由表面形貌(微粗糙度)及表面或近表面高浓度的不完整性引起的非定向光散射现象。扫描GB/T19921-2018

表面检查系统提供被测晶片的雾值来反映晶体表面的微粗糙度水平。雾的结果是背景信号和激光光散射事件起构成的晶片表面的光散射信号。雾的数值是测得的散射光功率相对于表面的入射光功率的比,以10-6(ppm)数量级表示。5:干扰因素

5.1:采用与沉积在抛光片上乳胶球的光散射强度等效的方法来描述、判别待测晶片表面的颗粒,是建立在假设颗粒是球形对称、均匀致、各向同性的基础上。而实际上,由于晶片上颗粒的物质不同、尺寸不,形状各异,也并不一定球形对称,所以用系列乳胶球的直径尺寸来描述、划分颗粒大小的方法,本身就有一定的局限性。严格的说,采用扫描表面检查系统测试得到的是晶片表面颗粒状物质的光散射体的分布和数量,并非实际颗粒的物理尺寸。但这一方法的使用将同一晶片在不同厂家、不同设备上的颗粒测试结果尽可能趋于致,并具有了可比性。5.2:局部光散射体的实际几何尺寸可以和报告的乳胶球当量有很大的不同,因为局部光散射体的光散射截面强烈依赖于乳胶球当量的特性、5.3:沉积有一定标称直径尺寸乳胶球的参考样片,被用于扫描表面检查系统局部光散射体尺寸的校准,参考样片上沉积的乳胶球直径尺寸的绝对误差过大,或同尺寸乳胶球的标称尺寸分布曲线过于分散,或呈不对称状等都将造成局部光散射体尺寸及定位的误差。同时,参考样片在使用时不可避免带来沾污、损伤:也会影响局部光散射体的尺寸和定位。因此,要求参考样片持有有效证书,保证其等效尺寸准确度,并保持清晰的分布曲线。5.4,成批销售的聚苯乙烯乳胶球会现特定参数的差异性(主要包括平均直径的不确定性、直径分布、直径均值和众数直径的差异),因为沉积方法和乳胶球当量的确定会影响测试结果。因此实际使用中,需要谨慎选择乳胶球的沉积过程,对乳胶球的沉积系统以及对沉积有聚苯乙烯乳胶球参考样片的评价见SEMIM58。

5.5:使用参考样片进行校准时,如果校准点处于接近发生共振的地方,将造成局部光散射体尺寸的校准误差。为避免这一误差,应保证每一标称尺寸校准曲线的单值性。5.6:在整个可测试范围,由于局部光散射体的等效尺寸与散射强度间并非完全线性关系,若选择的校准用参考样片上乳胶球的直径尺寸规格较少或不合适,将影响局部光散射体尺寸的定位以及测试数据的准确性,尤其影响设备间的比对结果。能够使用的最大乳胶球的直径取决于扫描表面检查系统本身的特性,其极限值为10倍激光波长对应的直径。5.7:扫描表面检查系统对散射光的收集单元在设计上的差异,也将带来局部光散射体测试数据的不一致,特别是给不同级别的设备比对带来较大的影响。因此,不能期待各种不同级别、不同设计、不同型号的设备在全部测试范围内相互比对的相关性达到要求,而只能通过各方有条件的、经常化的比对,尽可能的减少差异。

5.8:由于不同的扫描表面检查系统对颗粒的计数可能采用不同的处理方法,将导致不同设计的扫描表面检查系统测试同一晶片时得到不同的结果,如颗粒尺寸分类和颗粒总数的差异。5.9,扫描表面检查系统对晶片表面局部光散射体位置准确确定的能力将可能导致其实际分布与测试结果间的差异。

5.10所有扫描表面检查系统的灵敏度与其对本底噪声和识别最小局部光散射体的能力有关。如系统的电气噪声、光学干扰、瑞利散射、品片表面粗糙度和系统光学引入的非粒子的光散射信号都将使扫描表面检查系统的识别能力受到限制,从而影响在接近本底噪声附近的测试,5.11晶片表面的微粗糙度过大会给扫描表面检查系统对最小局部光散射体的尺寸测试带来影响,或因测试时的信噪比不能满足设备的要求,造成局部光散射体测试结果的错误显示。通常,信噪比S/N≥3时可不考虑本底散射带来的误差。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T01081-2018

代替FZ/T01081--2009

粘合衬热熔胶涂布量试验方法

Testing method for coating weight of fusible interlinings2018-04-30发布

中华人民共和国工业和信息化部发布

2018-09-01实施

本标准按照GB/T1.12009给出的规则起草。FZ/T01081--2018

本标准代替FZ/T01081--2009《热熔粘合衬热熔胶涂布量和涂布均匀性试验方法》,与FZ/T01081—2009相比,主要技术内容变化如下:标准名称调整为《粘合衬热熔胶涂布量试验方法》;增加了热熔胶种类以及溶解试剂;调整了试样恒重方式,补充了推荐烘干温度;调整了结果计算方法。

本标准由中国纺织工业联合会提出。本标准由全国纺织品标准化技术委员会棉纺织品分技术委员会(SAC/TC209/SC10)归口。本标准起草单位:上海天洋热熔粘接材料股份有限公司、上海市纺织工业技术监督所、上海天强纺织有限公司、南通海汇科技发展有限公司、华特粘接材料股份有限公司、晟合新材料科技(嘉善)有限公司、中国产业用纺织品行业协会、上海纺织集团检测标准有限公司。本标准主要起草人:李哲龙、王小忠、张宝庆、李孟、曹平、陈宇、罗明、李桂梅、钮德顺、秦威。本标准所代替标准的历次版本发布情况为:GB/T11399-1989;

-FZ/T01081-1999.FZ/T01081-2000.FZ/T01081--2009。1范围

粘合衬热熔胶涂布量试验方法

本标准规定了粘合衬热熔胶涂布量的试验方法。本标准适用于各种材质的机织物、针织物和非织造布为基布的粘合衬。本标准不适用于基布不耐溶剂萃取而导致显著影响试验结果的粘合衬。2

规范性引用文件

FZ/T01081--2018

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T6284化工产品中水分测定的通用方法:干燥减量法

GB/T6529

纺织品调湿和试验用标准大气

数值修约规则与极限数值的表示和判定GB/T8170

采用合适的有机溶剂,将粘合衬的热熔胶溶解,以此计算粘合衬热熔胶的涂布量。设备和用具

蒸馏回流装置。

恒温水浴锅。

恒温油浴锅。

分析天平:感量为0.001g。

磨口三角烧瓶:500mL。

合适的划样器或裁剪刀。

5试剂准备

共聚酰胺(COPA)热熔胶采用溶剂:甲醇或甲醇:三甲烷为1*1(分析纯)。5.1

注:在实际测试过程中,如发现溶剂处理后的底衬有不溶物或数据有异常时,建议使用甲醇:三氯甲烷1:1溶剂。聚乙烯(PE)热熔胶采用溶剂:二氯苯或四氟乙烯(分析纯)。5.2

共聚酯(COPES)热熔胶采用溶剂:四氢峡腩或三氯乙烯(分析纯)。5.3

注:在实际测试过程中,如发现溶剂处理后的底衬有不溶物或数据有异常时,建议使用四氢呋哺溶剂。乙烯-乙酸乙烯酯(EVA)热熔胶采用溶剂:三氯乙烯(分析纯)。5.4

聚氨酯(TPU)热熔胶采用溶剂:三氯甲烷分析纯)。5.5...

5.6两种热熔胶采用两种能溶解的溶剂,分别溶解。5.7

新型的热熔胶可选用相应合适的溶剂。FZ/T01081—2018

5.8以上各种溶剂均为易燃、有毒液体,要采取预防措施,必须在通风橱内使用。6:试样准备

试样应从距边10cm、距布端1m以上剪取。试样不得有影响试验结果的疵点存在。6.1

按GB/T6284规定烘干至恒量,推荐烘干温度:60℃65℃。用划样器或剪刀沿试样纬(横)向左、中、右各取块,每块试样面积为100cm,如图1、图2。501

图1划样器法

7、操作程序

7.1将恒重的试样用分析天平称重,记录质量为mA左、m图2、剪刀法

7.2按第5章选用合适的溶剂,倒人磨口三角烧瓶内,将试样放入(浸没试样即可),磨口三角烧瓶口上装回流磨口冷凝管,接通水源,于恒温水浴锅或恒温油浴锅内加热至沸。7.3沸煮10min~15min,等热熔胶全部脱落后,将基布取出,冲洗、烘干、冷却,按GB/T6529规定至恒重称量,记录质量为m佐、m、mB。8:结果计算

8.1左、中、右涂布量偏差率计算按式(1)、式(2)、式(3),计算结果按GB/T8170修约至小数点后位。

G左 =(mA左一mB左)×100

G(mA-mp)X100

G右=(mA右— m诺)×100

-试样左边涂布量偏差率,单位为克/每平方米(g/m\);G

G中试样中间涂布量偏差率,单位为克/每平方米(g/m);试样右边涂布量偏差率,单位为克/每平方米(g/m)。G有i

热熔胶涂布量计算按式(4),计算结果按GB/T8170修约至小数点后一位。8.2

Gt=Gz+G++G#

式中:

热熔胶涂布量,单位为克每平方米(g/m\):8.3.试样不同位置的涂布量偏差率计算按式(5),计算结果按GB/T8170修约至小数点后一位。2

·(3)

(4)

式中:

P.GGr×100

P,试样左、中、右热熔胶涂布量偏差率,%;G

-试样左、中、右热熔胶涂布量,单位为克/每平方米(g/m*)试验报告

试验报告应包括以下内容:

试验依据本标准的编号(FZ/T01081-2018);试样的详细描述,如品种规格、批号、生产日期等:b)

试验相关参数,如热熔胶种类、有机溶剂类别、试验温度、时间等;热熔胶涂布量、热熔胶涂布量偏差率;任何偏离本标准的细节及试验中的异常现象;试验日期与试验者等。

FZ/T01081--2018

*****+(5)

GB/T19921-2018

本标准起草单位:有研半导体材料有限公司、上海合晶硅材料有限公司、浙江金瑞泓科技股份有限公司、南京国盛电子有限公司、有色金属技术经济研究院、天津市环欧半导体材料技术有限公司本标准主要起草人:孙燕、刘卓、冯泉林、徐新华、张海英、骆红、刘义、杨素心、张雪、本标准所代替标准的历次版本发布情况为:GB/T199212005。

1范围

硅抛光片表面颗粒测试方法

GB/T19921-2018

本标准规定了应用扫描表面检查系统对抛光片、外延片等镜面晶片表面的局部光散射体进行测试,对局部光散射体与延伸光散射体、散射光与反射光进行区分、识别和测试的方法。针对130nm~11nm线宽工艺用硅片,本标准提供了扫描表面检查系统的设置本标准适用于使用扫描表面检查系统对硅抛光片和外延片的表面局部光散射体进行检测、计数及分类,也适用于对硅抛光片和外延片表面的划伤、晶体原生凹坑进行检测、计数及分类,对硅抛光片和外延片表面的桔皮、波纹、雾以及外延片的棱锥、乳突等缺陷进行观测和识别。本标准同样适用于锗抛光片、化合物抛光片等镜面晶片表面局部光散射体的测试。注:本标准中将硅、错、砷化镓材料的抛光片和外延片及其他材料的镜面抛光片、外延片等统称为喆片。2:规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件:GB/T6624

GB/T12964

GB/T12965

GB/T14139

GB/T14264

硅抛光片表面质量目测检验方法硅单晶抛光片

硅单晶切割片和研磨片

硅外延片

半导体材料术语

GB/T25915.1洁净室及相关受控环境第1部分:空气洁净度等级300mm硅单晶抛光片

GB/T29506

SEMIM35

自动检测硅片表面特征的发展规范指南(Guidefordevelopingspecificationsforsilicon wafer surfacefeatures detected byautomated inspection)SEMIM52关于130nm~11nm线宽工艺用硅片的扫描表面检查系统指南(Guideforscanningsurface inspection systems for silicon wafer for the 130 nm to 11 nm technology generations)SEMIM53采用在无图形的半导体晶片表面沉积已认证的单个分散聚苯乙烯乳胶球的方法校准扫描表面检查系统的规程(Practiceforcalibratingscanningsurfaceinspectionsystemsusingcertifieddepositions of monodispere reference spheres on unpatterned semiconductor wafer surfaces)SEMIM58粒子沉积系统及工艺的评价测试方法(TestmethodforevaluatingDMAbasedpar-ticledepositionsyetemsandprocesses)3术语和定义

GB/T14264和SEMIM35界定的以及下列术语和定义适用于本文件。为了便于使用,以下重复列出了GB/T14264中的某些术语和定义。3.1

扫描表面检查系统scanningsurfaceinspectionsystem;SSIs用于晶片整个质量区域的快速检查设备。可检测局部光散射体、雾等,常记为SSIS。也称为颗粒GB/T19921—2018

计数器(particlecounter)或激光表面扫描仪(lasersurfacescanner)。[GB/T14264-2009,定义3.28.1]3.2

局部光散射体localizedlight-scattererLLS种孤立的特性,例如晶片表面上的颗粒或蚀坑相对于晶片表面的光散射强度,导致散射强度增加。有时称光点缺陷。尺寸足够大的局部光散射体(LLS)在高强度光照射下呈现为光点,这些光点可目视观察到。但这种观察是定性的。观测局部光散射体(LLS)用自动检测技术,如激光散射作用,在能够区分不同散射强度的散射物这一二意义上,自动检测技术是定量的。LLS的存在也未必降低晶片的实用性。

注:习惯上将晶片表面的局部光散射体称为颖粒,但实际上局部光散射体是比颗粒更准确、更广泛的定义,局部光散射体不仅包含了外来尘埃颗粒,也包含了回坑、凸起物、小划痕等。[GB/T14264—2009,定义3.28.373.3

延伸光散射体extendedlightscatterer:XLS种大于检查设备空间分辨率的特征。在晶片表面上或内部,导致相对于周围晶片来说增加了光散射强度,有时称为面缺陷。

[GB/T14264—2009,定义3.28.6]3.4

晶体原生凹坑crystaloriginatedpit;COP在晶体生长中引入的个凹坑或些小凹坑。当它们与硅片表面相交时,类似局部光散射体。因为在使用扫描表面检查系统(SSIS)观察时,在些情况下它们的作用与颗粒类似,因此最初这种缺陷被称为晶体原生颗粒(crystaloriginatedparticulate)。总之,现代的扫描表面检查系统(SSIS)般能够从颗粒中区分出晶体原生凹坑。当晶体原生凹坑存在时,表面清洗或亮腐蚀常常会增大其被观察的尺守和数量。

[GB/T14264—2009,定义3.42J3.5

雾 haze

由表面形貌(微粗糙度)及表面或近表面高浓度的不完整性引起的非定向光散射现象。由于群不完整性的存在,雾是一个群体效果;引起雾的个别的这种类型的不完整性不能用眼晴或其他没有放大的光学检测系统很容易的辨别。对于个颗粒计数器(SSIS),雾可引起本底信号及激光光散射现象,它和来自硅片表面的光散射,两者共同组成信号。它是由一个光学系统收集的,由人射光通量归一化的总散射光通量。

『GB/T14264—-2009.定义3.11473.6bzxZ.net

阅值..threshold

为了辨别不同大小的信号,扫描表面检查系统中设置的最小检测信号的起始水平。3.7

激光光散射现象

laser light-scattering event个超出预置阈值的信号脉冲,该信号是由探测器接收到的激光束与晶片表面局部光散射体(LLS)相互作用产生的,也可称为激光光散射事件。[GB/T14264—2009,定义3.28.2]3.8

聚苯乙烯乳胶球polystyrenelatexsphere;PLSGB/T19921-2018

校准扫描表面检查系统(SSIS)所用的参考样片上沉积的单个分散的聚苯乙烯材料乳胶球,常记为PLS。

乳胶球的标称尺寸分布nominalspheresizedistribution用于校准扫描表面检查系统(SSIS)的一种特定的、标准尺寸的聚苯乙烯乳胶球(PLS)直径在悬浮液中的分布状况。

等效尺寸准确度

equivalentsizingaccuracy

在抛光片上沉积具有特定标称尺寸的、单个分散的聚苯乙烯乳胶球(PLS),测量乳胶球直径尺寸的分布变化系数与由乳胶球状悬浮体供应商所提供的乳胶球的标称尺寸分布的变化系数之比3.11

乳胶球当量latexsphereequivalence;LSE用一个乳胶球的直径来表示一个局部光散射体(LLS)的尺寸单位,该乳胶球与局部光散射体(LLS)具有相同光散射量。用\LSE\加上使用的长度单位来表示,例如0.2μmLSE。[GB/T14264—2009,定义3.28.5]3.12

虚假计数falsecount;Fc

由设备原因引起的,而不是来自晶片表面或近表面的激光光散射现象的发生。也称为正向虚假计数或正向误报计数。

Efalsecountrate,FCR

虚假计数率

每个品片上的总虚假计数的平均值,是在扫描表面检查系统(SSIS)设置运行时由扫描表面检查系统(SSIS)报告的。

累计虚假计数率cumulativefalsecountrate;CFCR乳胶球当量直径尺寸等于或大于局部光散射体尺寸(S)的虚假计数在Z次扫描中的总数平均值,是在扫描表面检查系统设置运行时由扫描表面检查系统报告的。3.15

俘获率capturerate;CR

扫描表面检查系统(SSIS)在二确定的设置下运行时,其检测到的局部光散射体(LLS)的乳胶球当量(LSE)信号的概率。

变化率水平.levelvariability

根据供应商提供程序对测试系统进行校准和调节的性能水平用不同等级的变化率来描述,具体如下:

1级变化率:也称为可重复性,在n次测试期间,测试晶片不被从测试系统上取下,其对应的标a)1

准偏差为1;

b)2级变化率:校准一次后,在同样的测试条件下,在尽可能短的时间内对晶片重复测试n次,且每次都需要装载和取出晶片,其对应的标准偏差为の2;c)3级变化率:在1级和2级变化率规定的条件下,每天进行n次测量,共进行5天,其对应的标准偏差为a。

GB/T19921—2018

静态方法staticmethod

在1级变化率的条件下进行测试[扫描期间,被测晶片不被从扫描表面检查系统(SSIS)的样品台上移出工。

动态方法dynamicmethod

在2级变化率的条件下进行测试(连续扫描期间,被测晶片每次都需要重新装载到扫描表面检查系统样品台,扫描后移出)。

动态范围dynamicrange

随着一种测试条件的设定,扫描表面检查系统可收集信号的覆盖范围。3.20

匹配公差

matchingtolerance

应用测量系统分析(MSA),在3级变化率确定的条件下,分别确定两个同种类测试系统的偏倚,如果对每个系统给出一个稳定、确定的偏倚,并且如果每个系统有可接受的线性,则两个偏倚相减可获得设备的匹配公差。

定位准确度positionalaccuracy由扫描表面检查系统(SSIS)报告的,来自于晶片上的局部光散射体(LLS)与其在晶片表面上真实位置的偏差。

标准机械接口系统standardmechanicalinterface;SMIF自动化机械装置,是自动物料搬运系统的三个组成部分(存储系统、搬运系统和整体系统控制软件)中的部分。

4:方法提要

4.1:局部光散射体是作为激光光散射事件的结果被自动检测技术检测到的。因为不同表面缺陷(颗粒、晶体原生凹坑、划伤、桔皮)的局部光散射体的散射特性有很大差异,所以不同的散射强度可以被自动检测技术以乳胶球当量的大小被定量的识别、分离。即从个未知的局部光散射体收到的信号相当于从个已知尺寸的聚苯乙烯乳胶球获得的信号4.2:利用扫描表面检查系统产生的激光束在待测晶片表面进行扫描,并收集和确定来自晶片表面的局部散射光的强度和位置,与事先设置的一组已知尺寸的聚苯乙烯乳胶球的散射光强度进行比较得到晶片表面的一系列不同直径尺寸的局部光散射体的总数和分布,将其作为晶片表面的颗粒尺寸和数量。4.3·除了局部光散射体之外,自动检测技术也适用于延伸光散射体,例如划伤或较大的凸起、凹陷。在亮场条件下,可以观察到延伸光散射体信号,表现为镜面反射光束的强度降低,有时也被称为亮通道缺陷。测试设备通过对散射光与反射光的区分收集和处理,可以检测晶片表面的划伤、桔皮、抛光液残留,以及外延片表面划伤、棱锥、乳突等大面积缺陷等,4.4,早期的扫描表面检查系统仅能辨别局部光散射体和延伸光散射体,现在还可以鉴别局部光散射体的不同类型,例如坑和颗粒。因此通过对晶片表面小的凸起和凹陷的辨别及其在晶片上的位置分布特征,可以分辨出晶体原生凹坑

4.5·雾是由表面形貌(微粗糙度)及表面或近表面高浓度的不完整性引起的非定向光散射现象。扫描GB/T19921-2018

表面检查系统提供被测晶片的雾值来反映晶体表面的微粗糙度水平。雾的结果是背景信号和激光光散射事件起构成的晶片表面的光散射信号。雾的数值是测得的散射光功率相对于表面的入射光功率的比,以10-6(ppm)数量级表示。5:干扰因素

5.1:采用与沉积在抛光片上乳胶球的光散射强度等效的方法来描述、判别待测晶片表面的颗粒,是建立在假设颗粒是球形对称、均匀致、各向同性的基础上。而实际上,由于晶片上颗粒的物质不同、尺寸不,形状各异,也并不一定球形对称,所以用系列乳胶球的直径尺寸来描述、划分颗粒大小的方法,本身就有一定的局限性。严格的说,采用扫描表面检查系统测试得到的是晶片表面颗粒状物质的光散射体的分布和数量,并非实际颗粒的物理尺寸。但这一方法的使用将同一晶片在不同厂家、不同设备上的颗粒测试结果尽可能趋于致,并具有了可比性。5.2:局部光散射体的实际几何尺寸可以和报告的乳胶球当量有很大的不同,因为局部光散射体的光散射截面强烈依赖于乳胶球当量的特性、5.3:沉积有一定标称直径尺寸乳胶球的参考样片,被用于扫描表面检查系统局部光散射体尺寸的校准,参考样片上沉积的乳胶球直径尺寸的绝对误差过大,或同尺寸乳胶球的标称尺寸分布曲线过于分散,或呈不对称状等都将造成局部光散射体尺寸及定位的误差。同时,参考样片在使用时不可避免带来沾污、损伤:也会影响局部光散射体的尺寸和定位。因此,要求参考样片持有有效证书,保证其等效尺寸准确度,并保持清晰的分布曲线。5.4,成批销售的聚苯乙烯乳胶球会现特定参数的差异性(主要包括平均直径的不确定性、直径分布、直径均值和众数直径的差异),因为沉积方法和乳胶球当量的确定会影响测试结果。因此实际使用中,需要谨慎选择乳胶球的沉积过程,对乳胶球的沉积系统以及对沉积有聚苯乙烯乳胶球参考样片的评价见SEMIM58。

5.5:使用参考样片进行校准时,如果校准点处于接近发生共振的地方,将造成局部光散射体尺寸的校准误差。为避免这一误差,应保证每一标称尺寸校准曲线的单值性。5.6:在整个可测试范围,由于局部光散射体的等效尺寸与散射强度间并非完全线性关系,若选择的校准用参考样片上乳胶球的直径尺寸规格较少或不合适,将影响局部光散射体尺寸的定位以及测试数据的准确性,尤其影响设备间的比对结果。能够使用的最大乳胶球的直径取决于扫描表面检查系统本身的特性,其极限值为10倍激光波长对应的直径。5.7:扫描表面检查系统对散射光的收集单元在设计上的差异,也将带来局部光散射体测试数据的不一致,特别是给不同级别的设备比对带来较大的影响。因此,不能期待各种不同级别、不同设计、不同型号的设备在全部测试范围内相互比对的相关性达到要求,而只能通过各方有条件的、经常化的比对,尽可能的减少差异。

5.8:由于不同的扫描表面检查系统对颗粒的计数可能采用不同的处理方法,将导致不同设计的扫描表面检查系统测试同一晶片时得到不同的结果,如颗粒尺寸分类和颗粒总数的差异。5.9,扫描表面检查系统对晶片表面局部光散射体位置准确确定的能力将可能导致其实际分布与测试结果间的差异。

5.10所有扫描表面检查系统的灵敏度与其对本底噪声和识别最小局部光散射体的能力有关。如系统的电气噪声、光学干扰、瑞利散射、品片表面粗糙度和系统光学引入的非粒子的光散射信号都将使扫描表面检查系统的识别能力受到限制,从而影响在接近本底噪声附近的测试,5.11晶片表面的微粗糙度过大会给扫描表面检查系统对最小局部光散射体的尺寸测试带来影响,或因测试时的信噪比不能满足设备的要求,造成局部光散射体测试结果的错误显示。通常,信噪比S/N≥3时可不考虑本底散射带来的误差。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。