GB 19158-2003

基本信息

标准号: GB 19158-2003

中文名称:站用压缩天然气钢瓶

标准类别:国家标准(GB)

英文名称: Compressed natural gas cylinders for station use

标准状态:现行

发布日期:2003-05-23

实施日期:2003-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:409567

标准分类号

标准ICS号:流体系统和通用件>>流体存储装置>>23.020.30压力容器、气瓶

中标分类号:机械>>通用机械与设备>>J76气体分离与液化设备

关联标准

采标情况:NEQ 美国联邦规程第49章517.304:1996,DOT免除令E8009

出版信息

出版社:中国标准出版社

书号:155066.1-19953

页数:平装16开, 页数:14, 字数:28千字

标准价格:13.0 元

出版日期:2003-11-01

相关单位信息

首发日期:2003-05-23

复审日期:2004-10-14

起草人:胡传忠、周海成、吴燕

起草单位:北京天海工业有限公司

提出单位:全国气瓶标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:国家标准化管理委员会

标准简介

本标准规定了压缩天然气充气站专用的贮气钢瓶的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。本标准适用于设计、制造公称工作压力为25MPa,公称容积50~200L,设计温度≤60℃的钢瓶。按本标准制造的钢瓶,只允许充装符合GB18047《车用压缩天然气》标准的天然气。 GB 19158-2003 站用压缩天然气钢瓶 GB19158-2003 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB19158—2003

本标准是在参照了国家有关天然气标准资料,并结合站用压缩天然气钢瓶的生产、使用情况后制定而成的。

站用瓶是固定使用的气瓶,不同于其他气瓶。本标准对站用瓶提出如下要求:公称工作压力25MPa;设计温度≤60℃;容积系列及直径系列采用了连续化;材料取消锰钢,-律用铬钼钢,并规定了具体钢种;瓶体设计依据GB150一1998《钢制压力容器》进行;对抗拉强度予以上限限制;取消爆破试验容积变形率;修订了爆破安全系数;改变了疲劳试验的压力及次数。本标准参考文献:GB150—1998《钢制压力容器》;GB5099--1994《钢质无缝气瓶》;GB172581998《汽车用压缩天然气钢瓶》;美国联邦规程第49章517.304《压缩天然气燃料容器规范》(Compressed naturalgas fuel container integrity)(1996年);DOT免除令E8009,原机械电子部通用机械行业内部标推JB/TQ814——89《汽车用压缩天然气高压钢瓶规范》。本标准的附录A是标准的附录。

本标准由全国气瓶标准化技术委员会提出并归口。本标准由北京天海工业有限公司负责起草。本标雄主要起草人:胡传忠、周海成、吴燕。1范围

中华人民共和国国家标准

站用压缩天然气钢瓶

Steel cylinders for the storage of compressed natural gasGB 19158—2003

本标准规定了压缩天然气充气站专用的贮气钢瓶(以下简称钢瓶)的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。本标准适用于设计、制造公称工作压力为25MPa(本标准压力均指表压),公称容积50~200L,设计温度≤60℃的钢瓶。

按本标准制造的钢瓶,只允许充装符合GB18047--2000《车用压缩天然气》的天然气。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222--1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.1-1981钢铁及合金中碳量的测定GB/T 223.2—1981

钢铁及合金中硫量的测定

GB/T 223. 3—1988

GB/T 223.4—1988

GB/T 223.5—1997

钢铁及合金化学分析方法

去二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法硝酸铵氧化容量法测定锰量钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量GB/T 223.6—1994

钢铁及合金化学分析方法

去中和滴定法测定硼量

GB/T 224—1987

钢的脱碳层深度测定方法

GB/T 226—1991

GB/T 228--2002

GB/T 229--1994

GB/T 230--1991

钢的低倍组织及缺陷酸蚀检验法金属拉伸试验法

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

GB/T 231. 1--2002

GB/T 231. 2--2002

GB/T 231.3—2002

金属布氏硬度试验第1部分:试验方法金属布氏硬度试验第2部分:硬度计的检验金属布氏硬度试验第3部分:标准硬度块的标定GB/T232—1999金属材料弯曲试验方法GB/T 1172—1999

9黑色金属硬度及强度换算值

GB/T 1979—2001

结构钢低倍组织缺陷评级图

GB/T 3077—1999

合金结构钢

GB/T5777—1996无缝钢管超声波探伤检验方法9气瓶颜色标志

GB 7144—1999

GB 8335—1998

3气瓶专用螺纹

中华人民共和国国家质量监督检验检疫总局2003-05-23批准2003-11-01实施

GB/T 83361998

GB/T 9251—1997

GB/T 9252—2001

气瓶专用螺纹量规

气瓶水压试验方法

气瓶疲劳试验方法

GB/T 12137---2002

气瓶气密性试验方法

GB/T 12606--1999

GB/T 13298--1991

GB/T 13299—1991

GB/T 13440—1992

GB 15385—1994

GB 18047--2000

GB 18248—2000

钢管漏磁探伤方法

19158—2003

金属显微组织检验方法

钢的显微组织评定方法

无缝气瓶压扁试验方法

气瓶水压爆破试验方法

车用压缩天然气

气瓶用无缝钢管

JB4730—1994压力容器无损检测YB/T5148-—1993金属平均晶粒度测定方法3术语和符号

本标准采用下列定义。

3.1公称工作压力

钢瓶在基准温度(20℃)时的限定充装压力。3.2用服应力

可材料试件拉伸试验,有明显屈服现象的取屈服点或下届服点;无明显屈服现象的,取届服强度。3.3实测抗拉强度

按本标准6.3.2所测得的实际抗拉强度值。3.4批量

系指采用同一设计条件,具有相同的公称直径、设计壁厚,长度变化不超过50%,用同一炉罐号钢,同一制造方法制成,按同一热处理规范进行连续热处理的钢瓶限定的数量;如采用箱式炉或井式炉进行热处理,则指每一炉次所限定的数量。3.5设计温度

用以确定设计压力的钢瓶最高使用温度3.6设计压力

不低于在设计温度时钢瓶内介质达到的最高温升压力。3.7符号

-钢瓶筒体外径,mm;

D—一冷弯试验弯心直径,mm;

Pa--设计压力,MPa;

一水压试验压力,MPa;

-钢瓶筒体设计壁厚,mm;

钢瓶筒体实测平均壁厚,mm;

压扁试验压头间距,mm;

公称水容积,L;

ao-孤形扁试样的原始厚度,mm;b。—扁试样的原始宽度,mm;

d-破口环向撕裂宽度,mm;

l-试样原始标距,mm;

-冲击韧性值,J/cm

s伸长率,%;

19158—2003

o。—瓶体材料热处理后的届服应力保证值,N/mm2Qea——届服应力实测值,N/mm2;as-瓶体材料热处理后的抗拉强度保证值,N/mm2;Obe

-抗拉强度实测值,N/mm2。

型式和参数

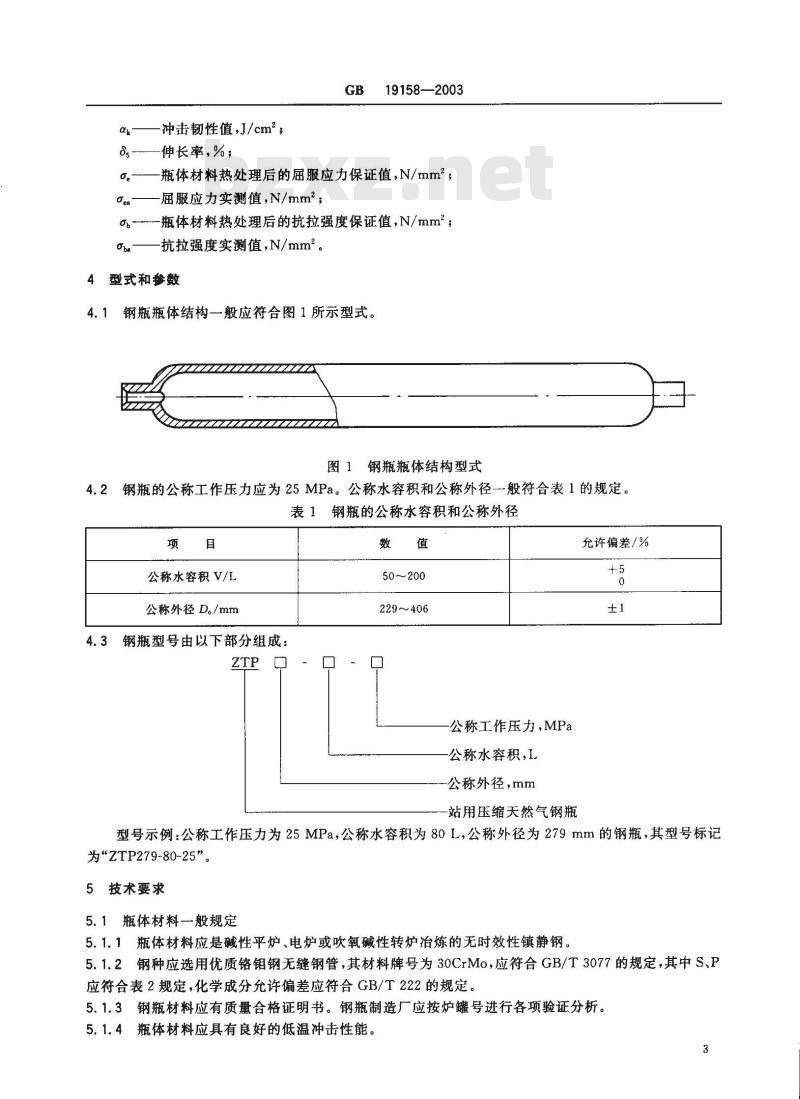

钢瓶瓶体结构一般应符合图1所示型式。4.1

图1钢瓶瓶体结构型式

4.2钢瓶的公称工作压力应为25MPa。公称水容积和公称外径一般符合表1的规定。表1钢瓶的公称水容积和公称外径项

公称水容积V/L

公称外径D。/mm

4.3钢瓶型号由以下部分组成:

50~200

229~~406

公称工作压力,MPa

公称水容积,L

公称外径,mm

站用压缩天然气钢瓶

允许偏差/%

型号示例:公称工作压力为25MPa,公称水容积为80L,公称外径为279mm的钢瓶,其型号标记为\ZTP279-80-25”。

5技术要求

5.1瓶体材料一般规定

5.1.1瓶体材料应是碱性平炉、电炉或吹氧碱性转炉治炼的无时效性镇静钢。5.1.2钢种应选用优质铬钼钢无缝钢管,其材料牌号为30CrMo,应符合GB/T3077的规定,其中S、P应符合表2规定,化学成分允许偏差应符合GB/T222的规定。5.1.3钢瓶材料应有质量合格证明书。钢瓶制造厂应按炉罐号进行各项验证分析。5.1.4瓶体材料应具有良好的低温冲击性能。3

5.2无缝钢管

或N5。

19158—2003

表2瓶体材料S、P元素含量

钢管的外形公差应不低于GB18248的规定。钢管的壁厚偏差不应超过最小壁厚的十22.5%。S+P

钢管应由钢厂逐根探伤交货,探伤应按GB/T5777或GB/T12606进行,合格级别为C55.3设计

5.3.1一般规定

钢瓶的水压试验压力应为公称工作压力的1.5倍5.3.1.1

5.3.1.2钢瓶设计确定筒体设计壁厚值时,所选定的屈服应力不得大于最小抗拉强度的85%。5.3.1.3应对材料的实际抗拉强度进行限制,钢瓶瓶体材料实际抗拉强度不应大于880N/mm2。钢瓶的设计所依据的压力应为设计压力。一般应取60℃时的温升压力为设计压力;但是如5.3.1.4

果站上采取了遮阳措施且提供了具体的最高使用温度数据,也可根据此数据来确定设计压力。5.3.2筒体设计壁厚按式(1)计算S

同时应满足式(2)的要求:

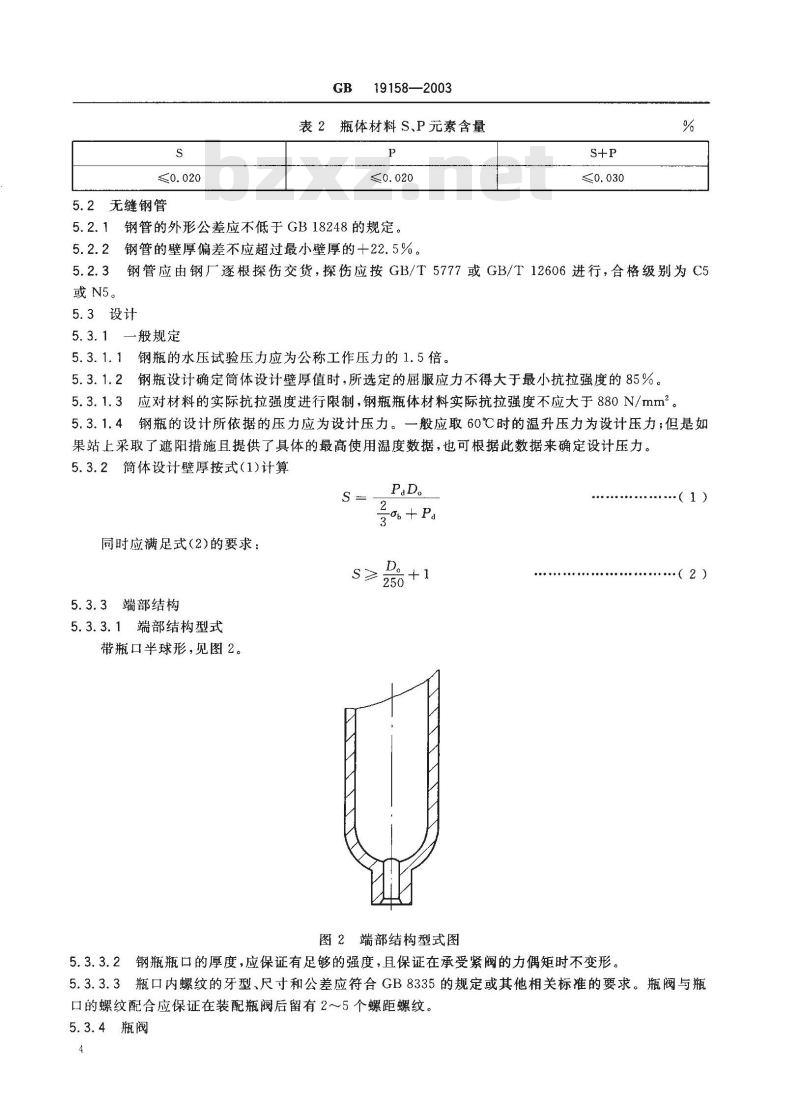

5.3.3端部结构

5.3.3.1端部结构型式

带瓶口半球形,见图2。

PaD。

图2端部结构型式图

5.3.3.2钢瓶瓶口的厚度,应保证有足够的强度,且保证在承受紧阀的力偶矩时不变形,(1)

(2))

5.3.3.3瓶口内螺纹的牙型、尺寸和公差应符合GB8335的规定或其他相关标准的要求。瓶阀与瓶口的螺纹配合应保证在装配瓶阀后留有2~5个螺距螺纹。5.3.4瓶阀

GB19158--2003

5.3.4.1瓶阀上应有安全泄压装置,型式应为爆破片一易熔塞组合式。爆破片的爆破压力一般为0.95~1.0倍设计压力。易熔塞的动作温度为100℃士5℃。5.3.4.2瓶阀上的安全泄压装置应符合有关标准的要求。5.3.4.3瓶阀上应标明制造厂名称或代号、重量、公称工作压力及用途。例如:M(制造厂代号)、W(重量)、P(公称工作压力)、CNG(用途)。5.4制造

5.4.1一般规定

5.4.1.1钢瓶制造应符合本标准规定,并应符合产品图样和技术文件的规定。5.4.1.2钢瓶瓶体的制造方法应是:以无缝钢管为原料经旋压制成。5.4.1.3钢瓶制造应在连续热处理条件下组批,100I以下(含100L)不大于502只为个批量,1001.以上不大于202只为一个批量;如采用箱式炉或井式炉进行热处理,则应以炉次为批量进行批量检验。100L以上的钢瓶,热处理试样允许用不低于400mm长的试环代替。试环应与钢瓶为同批号材料,并且要与钢瓶采用相同的热处理工艺同时进行热处理。5.4.1.4无缝钢管收口工艺,应进行工艺评定。5.4.2热处理

5.4.2.1钢瓶应采用调质热处理,热处理应按评定合格的热处理工艺进行。5.4.2.2淬火温度应不大于930℃,回火温度应不小于538℃。5.4.2.3不准在没有添加剂的水中淬火,以水加添加剂作为淬火介质时,瓶体在介质中的冷却速度应不大于在20℃水中冷却速度的80%。5.4.2.4瓶体热处理后应逐只进行喷丸、无损检测及硬度检测。6试验方法

6.1瓶体材料技术指标验证

6.1.1化学成分:应以材料的炉罐号按GB/T222和GB/T223.1~~223.6执行6.1.2低倍组织:应以材料的炉罐号按GB/T226进行,低倍组织的评定应符合GB/T1979的规定。6.2瓶体制造公差应使用标准的或专用的量具样板进行检套,应使用测厚仪检查瓶体厚度,用专用工具对瓶体内外表面进行修磨。

6.3瓶体热处理后各项性能指标测定6.3.1取样

a)取样部位见图3所示;

b)试样应从筒体中部或试环上纵向截取,采用实物扁试样;c)

取样数量:拉伸试验试样不少于2个,冲击试验试样不少于3个,冷弯试验试样不少于4个。拉伸试验

拉伸试验的测定项目应包括:抗拉强度、屈服应力、伸长率;b)拉伸试样制备形状见图4;

拉伸试样形状尺寸的一般要求按GB/T228执行;c)

拉伸试验方法按GB/T228执行。

冲击试验

规定以5mm×10mm×55mm带有V型缺口的试样作为标准试样;a)

试样的形状尺寸及偏差应按GB/T229执行;冲击试验方法按GB/T229执行。

6.3.4冷弯试验

19158—2003

拉伸试样(2块)

冷弯试样(4块)

试验取样部位图

bg<4ao

bo< D./ 8

图4拉伸试样图

a)试样截取的部位见图3,圆环应从拉伸试样的筒体上用机械方法横向截取;冲击试样(3块)

b)圆环的宽度应为瓶体壁厚的4倍,且不小于25mm,将其等分成四条,任取一块试样进行侧面加工,其表面粗糙度不低于12.5μm,圆角半径不大于2mm;c)试样制作和冷弯试验方法按GB/T232执行,试样按图5进行弯曲。αDr+2Sa

图5冷弯试验示意图

6.3.5压扁试验

6.3.5.1压扁试验应按GB/T13440执行。a)将瓶体的中部放进垂直于瓶体轴线的两个顶角为60°半径为13mm的压头中间,以20~50mm/min的速度对瓶体施加压力,在负荷作用下测量压头间距T;b)压头的长度应不小于瓶体已经压扁的宽度,见图6。6

19158—2003

a)压头

b)压扁

图6压扁试验示意图

6.4硬度测定方法应按GB/T230或GB/T231.1~231.3执行。硬度及强度换算值按GB/T1172。6.5金相试验

金相试样应从拉伸试验的简体上截取,试样的制备、尺寸和方法应按GB/T13298执行;晶粒度按YB/T5148执行;

脱碳层深度按GB/T224执行;

带状组织和魏氏组织的评定按GB/T13299执行。5无损探伤按JB4730执行。无损探伤应使用磁粉检测或超声检测的方法。6.6

目测并用符合GB/T?8336的标准塞规检查瓶口内螺纹。:爆破试验

当钢瓶容积≤100L时进行。爆破试验按GB15385执行。a)

试验管路中不得存有气体;

升压速度不应超过0.5MPa/s;

测出试验过程中瓶体的届服压力值;测出从开始升至钢瓶爆破瞬间水的总压人量,绘制出压力一进水量曲线。

6.9水压试验按GB/T9251执行。

6.10气密性试验按GB/T12137执行。6.11疲劳试验

当钢瓶容积≤100L时进行。疲劳试验按GB/T9252执行。7检验规则

7.1瓶体允许的制造公差

7.1.1筒体的壁厚偏差不应超过设计壁厚的十22.5%。7.1.2简体外径的制造公差不应超过设计的土1%。7.1.3简体的圆度,在同一截面上测量其最大与最小外径之差,不应超过该截面平均外径的2%。GB

19158—2003

7.1.4筒体的直线度不应超过瓶体长度的2%。7.1.5瓶体高度的制造公差不应超过土20mm。7.2瓶体内外观要求

7.2.1瓶体内、外表面应光滑圆整,不得有肉眼可见的裂纹、折叠、重皮、夹杂等影响强度的缺陷;对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但必须保证筒体设计壁厚。7.2.2瓶肩与筒体必须圆滑过渡;瓶肩上不允许有沟痕存在。7.3瓶口内螺纹

7.3.1螺纹的牙型、尺寸和公差应符合GB8335或其他相关标准的规定。7.3.2螺纹不允许有倒牙、平牙、牙双线、牙底平、牙尖、牙阔以及螺纹表面上的明显跳动波纹。7.3.3瓶口基面起有效螺距数不得少于8个。7.3.4螺纹基面位置的轴向变动量为+1.5 mm。机械性能试验

瓶体热处理后的机械性能应符合表3规定表 3瓶体的机械性能

热处理状态

试验项目

a./(N/mm2)

α/(N/mm2)

V型缺口试样截面/mm

ak/(J/cm2)

7.5硬度试验

试验温度/℃

平均值

单个试样最小值

瓶体热处理后的硬度值应符合材料强度值的要求。7.6冷弯和压扁试验

火后回火处理

钢瓶制造厂热处理保证值

≥钢瓶制造厂热处理保证值

7.6.1冷弯试验和压扁试验以无裂纹为合格,弯心直径和压头间距的要求应符合表4规定。表4冷弯试验和压扁试验的弯心直径和压头间距要求钢瓶实测抗拉强度值

Oba/MPa

>580~685

>685~784

>784~880

弯心直径D

7.6.2抗拉强度实测值超过保证值10%的,应以压扁试验代替冷弯试验。7.7金相组织检查

7.7.1瓶体组织应呈回火索氏体。7.7.2瓶体的脱碳层深度:外壁不得超过0.3mm;内壁不得超过0.25mm。7.8水压试验

压头闯距T

7.8.1按5.3.1.1及6.9要求进行水压试验,在保压1min内,压力表指针不得回降,容积残余变形率不得大于3%,瓶体泄漏或明显变形即为不合格。8

7.8.2水压试验后,钢瓶内部应烘干。7.9气密性试验

7.9、1气密性试验压力为公称工作压力。GB19158-2003

7.9.2按6.10要求进行气密性试验。试验时瓶体出现泄漏,即为不合格。确因装配不紧而引起瓶口泄漏,充许返修后重做试验。

7.10爆破试验(容积≤100L时进行)7.10.1实际爆破压力不得小于设计压力的3.0倍。7.10.2实测届服压力与爆破压力的比值,应与瓶体材料实测屈服应力与抗拉强度的比值相接近。7.10.3瓶体爆破后应无碎片,破口必须在筒体上。瓶体上的破口形状与尺寸应符合图7的规定。dD/4

图7破口形状与尺寸示意图

7.10.4瓶体主破口应为塑性断裂,即断口边缘应有明显的剪切唇,断口上不得有明显的金属缺陷;破口裂缝不得引伸超过瓶肩高度的20%。7.11无损探伤

瓶体热处理后应进行无损探伤,无损探伤应使用磁粉检测(A型高灵敏度试片)或超声检测的方法,不得有裂纹或裂纹性缺陷。按JB4730执行,合格标准均为I级。7.12出厂检验

7.12.1逐只检验

凡出厂的钢瓶,应按表5规定项目进行逐只检验。7.12.2批量检验

凡出厂的钢瓶,应按表5规定进行批量检验。7.12.3抽样规则

按5.4.1.3的要求,对于容积≤100L的钢瓶应从中随机抽出两只钢瓶进行各项性能测定。7.12.4复验规则

a)若对抽样瓶体测定的试验结果不符合规定要求时,应对不合格项目进行加倍复验;若复验结果符合规定,认为合格;若复验仍不合格,且不合格是由于热处理原因造成,允许该批钢瓶重新热处理b)经重复热处理的该批钢瓶,应作为新批对待并应重新进行批量检验;c)在质量检验记录中,应写明重复热处理的钢瓶编号、原因及结论d)重复热处理次数不得多于两次。7.13型式试验

钢瓶制造产凡遇下列情况之一者即需进行型式试验。a)新设计的钢瓶;

b)变更瓶体直径和设计壁厚生产的钢瓶;c)变更最小届服应力保证值超过60N/mm2而生产的钢瓶。7.13.1型式试验项目按表5规定。9

7.13.2疲劳试验

19158—2003

7.13.2.1钢瓶容积≤100L时试验方法按6.11执行;大于100L时应参照GB150做疲劳寿命计算。7.13.2.2合格标准:60000次循环(压力上限为设计压力)不破坏为合格。7.13.3抽样规则

7.13.3.1凡表5中规定的逐只检查的项目,都应按项目逐只检验。7.13.3.2凡表5中规定的批量检验的项目,每批的抽样数不少于2只进行检验。钢瓶制造厂应另抽取对试验目的有代表性的钢瓶3只,进行疲劳试验。7. 13. 3. 3

若按7.13进行的型式试验不合格,则不得投人批量生产,不得投人使用。7. 13. 4

表5检验项目表

检验项目

瓶体壁厚

瓶体制造公差

瓶体内、外观

拉伸试验

冲击试验

冷弯试验

压扁试验

硬度测试

金相组织

无损探伤

瓶口内螺纹

水压试验

气密性试验

爆破试验“

疲劳试验”

试验方法

出厂检验

逐只检验

批量检验

注:对于4、5、6、7条,当钢瓶容积大于100L时,可用试环代替进行各项试验。水

仅在钢瓶容积≤100L时进行。

8标志、涂敷、包装、运输、贮存8.1标志

8.1.1钢印标记

8.1.1.1每个钢瓶一般应在瓶肩上按图8所示项目、位置打钢印标记,型式试验

判定依据

8.1.1.2钢瓶上钢印标记也可在瓶肩部沿圆周线排列,各项目的排列可不按图8中的指引号顺序,但项目不可缺少。

8.1.1.3钢印必须明显、完整、清晰。8.1.1.4钢印字体高度不小于8mm,钢印字体深度为0.3~0.5mm。8.1.1.5容积的钢印标记为公称容积,瓶重的钢印标记应保留-位小数。例如:瓶重的实测值90.675,瓶重应表示为90.7。10

8.1.2颜色标记Www.bzxZ.net

19158—2003

0-制造厂检验标记;1—钢瓶制造厂代号,2—钢瓶编号,3一水压试验压力;4一公称工作压力,MP&z5一实测重量,kg6一公称容积,L;7一瓶体设计壁厚,mmz8一制造年月;9一安全监察部门的监检标记,10-压缩天然气缩写英文字母,11产品标准号,12一气瓶制造单位许可证编号图8钢瓶钢印标记示意图

钢瓶颜色为棕色,字样为“天然气”,字色红色,其他参照GB7144执行。8.2涂敷

8.2.1钢瓶在涂敷前应清除其表面油污、锈蚀等杂物,且在干燥的条件下方可涂敷。8.2.2涂层应均匀牢固,不应有气泡、漆痕、龟裂纹和剥落等缺陷。8.3包装

根据用户的要求,如不带瓶阀出厂,则瓶口应采取可靠措施加以密封,以防止站污。出厂时可用捆装、集装或散装。

8.4运输

8.4.1钢瓶的运输应符合运输部门的规定。8.4.2钢瓶在运输和装卸过程中,应防止碰撞、受潮和损坏附件。8.5贮存

8.5.1钢瓶应分类存放整齐。如采取堆放,则应限制高度防止受损。8.5.2钢瓶出厂前如贮存6个月以上,则应采取可靠的防潮措施。9安装

钢瓶的安装和使用除应符合相应的有关国家(行业)标准及气瓶安全监察有关规定外,还应按安装说明书安装;钢瓶卧式使用时每只钢瓶均应安装一排污管,且此管在钢瓶内的一端应位于钢瓶的最低处。

10产品合格证和批量检验质量证明书10.1出厂的每只钢瓶均应附有产品合格证,且应向用户提供使用说明书(包括安装说明)。10. 2 对出厂合格证的要求

钢瓶制造厂名称;

钢瓶编号;

水压试验压力;

公称工作压力;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在参照了国家有关天然气标准资料,并结合站用压缩天然气钢瓶的生产、使用情况后制定而成的。

站用瓶是固定使用的气瓶,不同于其他气瓶。本标准对站用瓶提出如下要求:公称工作压力25MPa;设计温度≤60℃;容积系列及直径系列采用了连续化;材料取消锰钢,-律用铬钼钢,并规定了具体钢种;瓶体设计依据GB150一1998《钢制压力容器》进行;对抗拉强度予以上限限制;取消爆破试验容积变形率;修订了爆破安全系数;改变了疲劳试验的压力及次数。本标准参考文献:GB150—1998《钢制压力容器》;GB5099--1994《钢质无缝气瓶》;GB172581998《汽车用压缩天然气钢瓶》;美国联邦规程第49章517.304《压缩天然气燃料容器规范》(Compressed naturalgas fuel container integrity)(1996年);DOT免除令E8009,原机械电子部通用机械行业内部标推JB/TQ814——89《汽车用压缩天然气高压钢瓶规范》。本标准的附录A是标准的附录。

本标准由全国气瓶标准化技术委员会提出并归口。本标准由北京天海工业有限公司负责起草。本标雄主要起草人:胡传忠、周海成、吴燕。1范围

中华人民共和国国家标准

站用压缩天然气钢瓶

Steel cylinders for the storage of compressed natural gasGB 19158—2003

本标准规定了压缩天然气充气站专用的贮气钢瓶(以下简称钢瓶)的型式和参数、技术要求、试验方法、检验规则、标志、涂敷、包装、运输和贮存等。本标准适用于设计、制造公称工作压力为25MPa(本标准压力均指表压),公称容积50~200L,设计温度≤60℃的钢瓶。

按本标准制造的钢瓶,只允许充装符合GB18047--2000《车用压缩天然气》的天然气。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222--1984钢的化学分析用试样取样法及成品化学成分允许偏差GB/T223.1-1981钢铁及合金中碳量的测定GB/T 223.2—1981

钢铁及合金中硫量的测定

GB/T 223. 3—1988

GB/T 223.4—1988

GB/T 223.5—1997

钢铁及合金化学分析方法

去二安替比林甲烷磷钼酸重量法测定磷量钢铁及合金化学分析方法硝酸铵氧化容量法测定锰量钢铁及合金化学分析方法还原型硅钼酸盐光度法测定酸溶硅含量GB/T 223.6—1994

钢铁及合金化学分析方法

去中和滴定法测定硼量

GB/T 224—1987

钢的脱碳层深度测定方法

GB/T 226—1991

GB/T 228--2002

GB/T 229--1994

GB/T 230--1991

钢的低倍组织及缺陷酸蚀检验法金属拉伸试验法

金属夏比缺口冲击试验方法

金属洛氏硬度试验方法

GB/T 231. 1--2002

GB/T 231. 2--2002

GB/T 231.3—2002

金属布氏硬度试验第1部分:试验方法金属布氏硬度试验第2部分:硬度计的检验金属布氏硬度试验第3部分:标准硬度块的标定GB/T232—1999金属材料弯曲试验方法GB/T 1172—1999

9黑色金属硬度及强度换算值

GB/T 1979—2001

结构钢低倍组织缺陷评级图

GB/T 3077—1999

合金结构钢

GB/T5777—1996无缝钢管超声波探伤检验方法9气瓶颜色标志

GB 7144—1999

GB 8335—1998

3气瓶专用螺纹

中华人民共和国国家质量监督检验检疫总局2003-05-23批准2003-11-01实施

GB/T 83361998

GB/T 9251—1997

GB/T 9252—2001

气瓶专用螺纹量规

气瓶水压试验方法

气瓶疲劳试验方法

GB/T 12137---2002

气瓶气密性试验方法

GB/T 12606--1999

GB/T 13298--1991

GB/T 13299—1991

GB/T 13440—1992

GB 15385—1994

GB 18047--2000

GB 18248—2000

钢管漏磁探伤方法

19158—2003

金属显微组织检验方法

钢的显微组织评定方法

无缝气瓶压扁试验方法

气瓶水压爆破试验方法

车用压缩天然气

气瓶用无缝钢管

JB4730—1994压力容器无损检测YB/T5148-—1993金属平均晶粒度测定方法3术语和符号

本标准采用下列定义。

3.1公称工作压力

钢瓶在基准温度(20℃)时的限定充装压力。3.2用服应力

可材料试件拉伸试验,有明显屈服现象的取屈服点或下届服点;无明显屈服现象的,取届服强度。3.3实测抗拉强度

按本标准6.3.2所测得的实际抗拉强度值。3.4批量

系指采用同一设计条件,具有相同的公称直径、设计壁厚,长度变化不超过50%,用同一炉罐号钢,同一制造方法制成,按同一热处理规范进行连续热处理的钢瓶限定的数量;如采用箱式炉或井式炉进行热处理,则指每一炉次所限定的数量。3.5设计温度

用以确定设计压力的钢瓶最高使用温度3.6设计压力

不低于在设计温度时钢瓶内介质达到的最高温升压力。3.7符号

-钢瓶筒体外径,mm;

D—一冷弯试验弯心直径,mm;

Pa--设计压力,MPa;

一水压试验压力,MPa;

-钢瓶筒体设计壁厚,mm;

钢瓶筒体实测平均壁厚,mm;

压扁试验压头间距,mm;

公称水容积,L;

ao-孤形扁试样的原始厚度,mm;b。—扁试样的原始宽度,mm;

d-破口环向撕裂宽度,mm;

l-试样原始标距,mm;

-冲击韧性值,J/cm

s伸长率,%;

19158—2003

o。—瓶体材料热处理后的届服应力保证值,N/mm2Qea——届服应力实测值,N/mm2;as-瓶体材料热处理后的抗拉强度保证值,N/mm2;Obe

-抗拉强度实测值,N/mm2。

型式和参数

钢瓶瓶体结构一般应符合图1所示型式。4.1

图1钢瓶瓶体结构型式

4.2钢瓶的公称工作压力应为25MPa。公称水容积和公称外径一般符合表1的规定。表1钢瓶的公称水容积和公称外径项

公称水容积V/L

公称外径D。/mm

4.3钢瓶型号由以下部分组成:

50~200

229~~406

公称工作压力,MPa

公称水容积,L

公称外径,mm

站用压缩天然气钢瓶

允许偏差/%

型号示例:公称工作压力为25MPa,公称水容积为80L,公称外径为279mm的钢瓶,其型号标记为\ZTP279-80-25”。

5技术要求

5.1瓶体材料一般规定

5.1.1瓶体材料应是碱性平炉、电炉或吹氧碱性转炉治炼的无时效性镇静钢。5.1.2钢种应选用优质铬钼钢无缝钢管,其材料牌号为30CrMo,应符合GB/T3077的规定,其中S、P应符合表2规定,化学成分允许偏差应符合GB/T222的规定。5.1.3钢瓶材料应有质量合格证明书。钢瓶制造厂应按炉罐号进行各项验证分析。5.1.4瓶体材料应具有良好的低温冲击性能。3

5.2无缝钢管

或N5。

19158—2003

表2瓶体材料S、P元素含量

钢管的外形公差应不低于GB18248的规定。钢管的壁厚偏差不应超过最小壁厚的十22.5%。S+P

钢管应由钢厂逐根探伤交货,探伤应按GB/T5777或GB/T12606进行,合格级别为C55.3设计

5.3.1一般规定

钢瓶的水压试验压力应为公称工作压力的1.5倍5.3.1.1

5.3.1.2钢瓶设计确定筒体设计壁厚值时,所选定的屈服应力不得大于最小抗拉强度的85%。5.3.1.3应对材料的实际抗拉强度进行限制,钢瓶瓶体材料实际抗拉强度不应大于880N/mm2。钢瓶的设计所依据的压力应为设计压力。一般应取60℃时的温升压力为设计压力;但是如5.3.1.4

果站上采取了遮阳措施且提供了具体的最高使用温度数据,也可根据此数据来确定设计压力。5.3.2筒体设计壁厚按式(1)计算S

同时应满足式(2)的要求:

5.3.3端部结构

5.3.3.1端部结构型式

带瓶口半球形,见图2。

PaD。

图2端部结构型式图

5.3.3.2钢瓶瓶口的厚度,应保证有足够的强度,且保证在承受紧阀的力偶矩时不变形,(1)

(2))

5.3.3.3瓶口内螺纹的牙型、尺寸和公差应符合GB8335的规定或其他相关标准的要求。瓶阀与瓶口的螺纹配合应保证在装配瓶阀后留有2~5个螺距螺纹。5.3.4瓶阀

GB19158--2003

5.3.4.1瓶阀上应有安全泄压装置,型式应为爆破片一易熔塞组合式。爆破片的爆破压力一般为0.95~1.0倍设计压力。易熔塞的动作温度为100℃士5℃。5.3.4.2瓶阀上的安全泄压装置应符合有关标准的要求。5.3.4.3瓶阀上应标明制造厂名称或代号、重量、公称工作压力及用途。例如:M(制造厂代号)、W(重量)、P(公称工作压力)、CNG(用途)。5.4制造

5.4.1一般规定

5.4.1.1钢瓶制造应符合本标准规定,并应符合产品图样和技术文件的规定。5.4.1.2钢瓶瓶体的制造方法应是:以无缝钢管为原料经旋压制成。5.4.1.3钢瓶制造应在连续热处理条件下组批,100I以下(含100L)不大于502只为个批量,1001.以上不大于202只为一个批量;如采用箱式炉或井式炉进行热处理,则应以炉次为批量进行批量检验。100L以上的钢瓶,热处理试样允许用不低于400mm长的试环代替。试环应与钢瓶为同批号材料,并且要与钢瓶采用相同的热处理工艺同时进行热处理。5.4.1.4无缝钢管收口工艺,应进行工艺评定。5.4.2热处理

5.4.2.1钢瓶应采用调质热处理,热处理应按评定合格的热处理工艺进行。5.4.2.2淬火温度应不大于930℃,回火温度应不小于538℃。5.4.2.3不准在没有添加剂的水中淬火,以水加添加剂作为淬火介质时,瓶体在介质中的冷却速度应不大于在20℃水中冷却速度的80%。5.4.2.4瓶体热处理后应逐只进行喷丸、无损检测及硬度检测。6试验方法

6.1瓶体材料技术指标验证

6.1.1化学成分:应以材料的炉罐号按GB/T222和GB/T223.1~~223.6执行6.1.2低倍组织:应以材料的炉罐号按GB/T226进行,低倍组织的评定应符合GB/T1979的规定。6.2瓶体制造公差应使用标准的或专用的量具样板进行检套,应使用测厚仪检查瓶体厚度,用专用工具对瓶体内外表面进行修磨。

6.3瓶体热处理后各项性能指标测定6.3.1取样

a)取样部位见图3所示;

b)试样应从筒体中部或试环上纵向截取,采用实物扁试样;c)

取样数量:拉伸试验试样不少于2个,冲击试验试样不少于3个,冷弯试验试样不少于4个。拉伸试验

拉伸试验的测定项目应包括:抗拉强度、屈服应力、伸长率;b)拉伸试样制备形状见图4;

拉伸试样形状尺寸的一般要求按GB/T228执行;c)

拉伸试验方法按GB/T228执行。

冲击试验

规定以5mm×10mm×55mm带有V型缺口的试样作为标准试样;a)

试样的形状尺寸及偏差应按GB/T229执行;冲击试验方法按GB/T229执行。

6.3.4冷弯试验

19158—2003

拉伸试样(2块)

冷弯试样(4块)

试验取样部位图

bg<4ao

bo< D./ 8

图4拉伸试样图

a)试样截取的部位见图3,圆环应从拉伸试样的筒体上用机械方法横向截取;冲击试样(3块)

b)圆环的宽度应为瓶体壁厚的4倍,且不小于25mm,将其等分成四条,任取一块试样进行侧面加工,其表面粗糙度不低于12.5μm,圆角半径不大于2mm;c)试样制作和冷弯试验方法按GB/T232执行,试样按图5进行弯曲。αDr+2Sa

图5冷弯试验示意图

6.3.5压扁试验

6.3.5.1压扁试验应按GB/T13440执行。a)将瓶体的中部放进垂直于瓶体轴线的两个顶角为60°半径为13mm的压头中间,以20~50mm/min的速度对瓶体施加压力,在负荷作用下测量压头间距T;b)压头的长度应不小于瓶体已经压扁的宽度,见图6。6

19158—2003

a)压头

b)压扁

图6压扁试验示意图

6.4硬度测定方法应按GB/T230或GB/T231.1~231.3执行。硬度及强度换算值按GB/T1172。6.5金相试验

金相试样应从拉伸试验的简体上截取,试样的制备、尺寸和方法应按GB/T13298执行;晶粒度按YB/T5148执行;

脱碳层深度按GB/T224执行;

带状组织和魏氏组织的评定按GB/T13299执行。5无损探伤按JB4730执行。无损探伤应使用磁粉检测或超声检测的方法。6.6

目测并用符合GB/T?8336的标准塞规检查瓶口内螺纹。:爆破试验

当钢瓶容积≤100L时进行。爆破试验按GB15385执行。a)

试验管路中不得存有气体;

升压速度不应超过0.5MPa/s;

测出试验过程中瓶体的届服压力值;测出从开始升至钢瓶爆破瞬间水的总压人量,绘制出压力一进水量曲线。

6.9水压试验按GB/T9251执行。

6.10气密性试验按GB/T12137执行。6.11疲劳试验

当钢瓶容积≤100L时进行。疲劳试验按GB/T9252执行。7检验规则

7.1瓶体允许的制造公差

7.1.1筒体的壁厚偏差不应超过设计壁厚的十22.5%。7.1.2简体外径的制造公差不应超过设计的土1%。7.1.3简体的圆度,在同一截面上测量其最大与最小外径之差,不应超过该截面平均外径的2%。GB

19158—2003

7.1.4筒体的直线度不应超过瓶体长度的2%。7.1.5瓶体高度的制造公差不应超过土20mm。7.2瓶体内外观要求

7.2.1瓶体内、外表面应光滑圆整,不得有肉眼可见的裂纹、折叠、重皮、夹杂等影响强度的缺陷;对氧化皮脱落造成的局部圆滑凹陷和修磨后的轻微痕迹允许存在,但必须保证筒体设计壁厚。7.2.2瓶肩与筒体必须圆滑过渡;瓶肩上不允许有沟痕存在。7.3瓶口内螺纹

7.3.1螺纹的牙型、尺寸和公差应符合GB8335或其他相关标准的规定。7.3.2螺纹不允许有倒牙、平牙、牙双线、牙底平、牙尖、牙阔以及螺纹表面上的明显跳动波纹。7.3.3瓶口基面起有效螺距数不得少于8个。7.3.4螺纹基面位置的轴向变动量为+1.5 mm。机械性能试验

瓶体热处理后的机械性能应符合表3规定表 3瓶体的机械性能

热处理状态

试验项目

a./(N/mm2)

α/(N/mm2)

V型缺口试样截面/mm

ak/(J/cm2)

7.5硬度试验

试验温度/℃

平均值

单个试样最小值

瓶体热处理后的硬度值应符合材料强度值的要求。7.6冷弯和压扁试验

火后回火处理

钢瓶制造厂热处理保证值

≥钢瓶制造厂热处理保证值

7.6.1冷弯试验和压扁试验以无裂纹为合格,弯心直径和压头间距的要求应符合表4规定。表4冷弯试验和压扁试验的弯心直径和压头间距要求钢瓶实测抗拉强度值

Oba/MPa

>580~685

>685~784

>784~880

弯心直径D

7.6.2抗拉强度实测值超过保证值10%的,应以压扁试验代替冷弯试验。7.7金相组织检查

7.7.1瓶体组织应呈回火索氏体。7.7.2瓶体的脱碳层深度:外壁不得超过0.3mm;内壁不得超过0.25mm。7.8水压试验

压头闯距T

7.8.1按5.3.1.1及6.9要求进行水压试验,在保压1min内,压力表指针不得回降,容积残余变形率不得大于3%,瓶体泄漏或明显变形即为不合格。8

7.8.2水压试验后,钢瓶内部应烘干。7.9气密性试验

7.9、1气密性试验压力为公称工作压力。GB19158-2003

7.9.2按6.10要求进行气密性试验。试验时瓶体出现泄漏,即为不合格。确因装配不紧而引起瓶口泄漏,充许返修后重做试验。

7.10爆破试验(容积≤100L时进行)7.10.1实际爆破压力不得小于设计压力的3.0倍。7.10.2实测届服压力与爆破压力的比值,应与瓶体材料实测屈服应力与抗拉强度的比值相接近。7.10.3瓶体爆破后应无碎片,破口必须在筒体上。瓶体上的破口形状与尺寸应符合图7的规定。dD/4

图7破口形状与尺寸示意图

7.10.4瓶体主破口应为塑性断裂,即断口边缘应有明显的剪切唇,断口上不得有明显的金属缺陷;破口裂缝不得引伸超过瓶肩高度的20%。7.11无损探伤

瓶体热处理后应进行无损探伤,无损探伤应使用磁粉检测(A型高灵敏度试片)或超声检测的方法,不得有裂纹或裂纹性缺陷。按JB4730执行,合格标准均为I级。7.12出厂检验

7.12.1逐只检验

凡出厂的钢瓶,应按表5规定项目进行逐只检验。7.12.2批量检验

凡出厂的钢瓶,应按表5规定进行批量检验。7.12.3抽样规则

按5.4.1.3的要求,对于容积≤100L的钢瓶应从中随机抽出两只钢瓶进行各项性能测定。7.12.4复验规则

a)若对抽样瓶体测定的试验结果不符合规定要求时,应对不合格项目进行加倍复验;若复验结果符合规定,认为合格;若复验仍不合格,且不合格是由于热处理原因造成,允许该批钢瓶重新热处理b)经重复热处理的该批钢瓶,应作为新批对待并应重新进行批量检验;c)在质量检验记录中,应写明重复热处理的钢瓶编号、原因及结论d)重复热处理次数不得多于两次。7.13型式试验

钢瓶制造产凡遇下列情况之一者即需进行型式试验。a)新设计的钢瓶;

b)变更瓶体直径和设计壁厚生产的钢瓶;c)变更最小届服应力保证值超过60N/mm2而生产的钢瓶。7.13.1型式试验项目按表5规定。9

7.13.2疲劳试验

19158—2003

7.13.2.1钢瓶容积≤100L时试验方法按6.11执行;大于100L时应参照GB150做疲劳寿命计算。7.13.2.2合格标准:60000次循环(压力上限为设计压力)不破坏为合格。7.13.3抽样规则

7.13.3.1凡表5中规定的逐只检查的项目,都应按项目逐只检验。7.13.3.2凡表5中规定的批量检验的项目,每批的抽样数不少于2只进行检验。钢瓶制造厂应另抽取对试验目的有代表性的钢瓶3只,进行疲劳试验。7. 13. 3. 3

若按7.13进行的型式试验不合格,则不得投人批量生产,不得投人使用。7. 13. 4

表5检验项目表

检验项目

瓶体壁厚

瓶体制造公差

瓶体内、外观

拉伸试验

冲击试验

冷弯试验

压扁试验

硬度测试

金相组织

无损探伤

瓶口内螺纹

水压试验

气密性试验

爆破试验“

疲劳试验”

试验方法

出厂检验

逐只检验

批量检验

注:对于4、5、6、7条,当钢瓶容积大于100L时,可用试环代替进行各项试验。水

仅在钢瓶容积≤100L时进行。

8标志、涂敷、包装、运输、贮存8.1标志

8.1.1钢印标记

8.1.1.1每个钢瓶一般应在瓶肩上按图8所示项目、位置打钢印标记,型式试验

判定依据

8.1.1.2钢瓶上钢印标记也可在瓶肩部沿圆周线排列,各项目的排列可不按图8中的指引号顺序,但项目不可缺少。

8.1.1.3钢印必须明显、完整、清晰。8.1.1.4钢印字体高度不小于8mm,钢印字体深度为0.3~0.5mm。8.1.1.5容积的钢印标记为公称容积,瓶重的钢印标记应保留-位小数。例如:瓶重的实测值90.675,瓶重应表示为90.7。10

8.1.2颜色标记Www.bzxZ.net

19158—2003

0-制造厂检验标记;1—钢瓶制造厂代号,2—钢瓶编号,3一水压试验压力;4一公称工作压力,MP&z5一实测重量,kg6一公称容积,L;7一瓶体设计壁厚,mmz8一制造年月;9一安全监察部门的监检标记,10-压缩天然气缩写英文字母,11产品标准号,12一气瓶制造单位许可证编号图8钢瓶钢印标记示意图

钢瓶颜色为棕色,字样为“天然气”,字色红色,其他参照GB7144执行。8.2涂敷

8.2.1钢瓶在涂敷前应清除其表面油污、锈蚀等杂物,且在干燥的条件下方可涂敷。8.2.2涂层应均匀牢固,不应有气泡、漆痕、龟裂纹和剥落等缺陷。8.3包装

根据用户的要求,如不带瓶阀出厂,则瓶口应采取可靠措施加以密封,以防止站污。出厂时可用捆装、集装或散装。

8.4运输

8.4.1钢瓶的运输应符合运输部门的规定。8.4.2钢瓶在运输和装卸过程中,应防止碰撞、受潮和损坏附件。8.5贮存

8.5.1钢瓶应分类存放整齐。如采取堆放,则应限制高度防止受损。8.5.2钢瓶出厂前如贮存6个月以上,则应采取可靠的防潮措施。9安装

钢瓶的安装和使用除应符合相应的有关国家(行业)标准及气瓶安全监察有关规定外,还应按安装说明书安装;钢瓶卧式使用时每只钢瓶均应安装一排污管,且此管在钢瓶内的一端应位于钢瓶的最低处。

10产品合格证和批量检验质量证明书10.1出厂的每只钢瓶均应附有产品合格证,且应向用户提供使用说明书(包括安装说明)。10. 2 对出厂合格证的要求

钢瓶制造厂名称;

钢瓶编号;

水压试验压力;

公称工作压力;

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。