YS/T 771-2011

基本信息

标准号: YS/T 771-2011

中文名称:铝型材热挤压模具的使用、维护与管理

标准类别:其他行业标准

英文名称:Usage maintaining and management forplanar die and combined die used for aluminium and aluminium alloy profiles

标准状态:现行

发布日期:2011-12-20

实施日期:2012-07-01

出版语种:简体中文

下载格式:.pdf .zip

标准分类号

标准ICS号:冶金>>77.180冶金设备

中标分类号:冶金>>冶金机械设备>>H94轧制设备

关联标准

出版信息

出版社:中国标准出版社

页数:16页

标准价格:18.0

出版日期:2012-07-01

相关单位信息

起草单位:江阴市江顺模具有限公司、佛山市南海恒威模具有限公司、龙口市丛林铝材有限公司等

发布部门:中华人民共和国工业和信息化部

主管部门:全国有色金属标准化技术委员会(SAC/TC 243)

标准简介

本标准规定了铝型材热挤压模具的使用、维护与管理。

本标准适用于铝及铝合金型材热挤压所使用的平面模具和平面分流组合模具。

标准图片预览

标准内容

ICS 77.180

中华人民共和国有色金属行业标准YS/T771--2011

铝型材热挤压模具的使用、维护与管理Usage,maintaining and management forpla'nar die and combined die used for aluminium and aluminium alloy profiles2011-12-20发布

中华人民共和国工业和信息化部2012-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准负责起草单位:江阴市江顺模具有限公司。YS/T 771—2011

本标准参加起草单位:佛山市南海恒威模具有限公司、龙口市丛林铝材有限公司、山东充矿轻合金有限公司、江阴鑫源装饰材料有限公司、福建省南平铝业有限公司、辽宁忠旺集团有限公司、中国铝业西北铝加工分公司、山东南山铝业股份有限公司、华北铝业有限公司、广东豪美铝业有限公司。本标准主要起草人:张理罡、张振峰、陈仕威、王刚、聂波、章国余、林洁、朱凤琴、段瑞芬。品

1范围

铝型材热挤压模具的使用、维护与管理本标准规定了铝型材热挤压模具的使用、维护与管理。YS/T 771—2011

本标准适用于铝及铝合金型材热挤压所使用的平面模具和平面分流组合模具(以下简称模具)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223(所有部分)钢铁及合金化学分析方法GB/T224钢的脱碳层深度测定法

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)GB/T1184-1996形状和位置公差未注公差值GB/T1299合金工具钢

GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T10561--2005钢中非金属夹杂物含量的测定——标准评级图显微检验法GB/T20066钢和铁化学成分测定用试样的取样和制样方法YB/T036.10冶金设备制造通用技术条件锻钢件超声波探伤方法JB/T6979-1993大中型钢质锻制模块(超声波和夹杂物)质量分级JB/T8420—2008热作模具钢显微组织评级3模具的使用

模具钢的选择

3.1.1!用于制作模具的热作模具钢宜采用4Cr5MoSiV1和3Cr2W8V牌号;用于制作模垫的热作模具钢宜采用5CrNiMo和5CrMnMo牌号。用于模具的模具钢牌号及化学成分应符合GB/T1299的规定。可参照附录A(国内、外常用工模具钢牌号对照表)选择其他牌号的模具钢。化学成分采用GB/T223规定的方法进行分析,分析样品的取样和制样按照GB/T20066规定的方法执行。3.1.2.模具钢热锻后,探伤等级应达到JB/T6979-1993规定的中等冲击类B级,应按照YB/T036.10规定的方法逐套探伤。

3.1.3模具钢的非金属夹杂物应达到GB/T10561一2005规定的2级,模具钢的非金属夹杂物检验按照GB/T10561规定的方法进行。

3.2模具的选择

3.2.1模具分类与结构

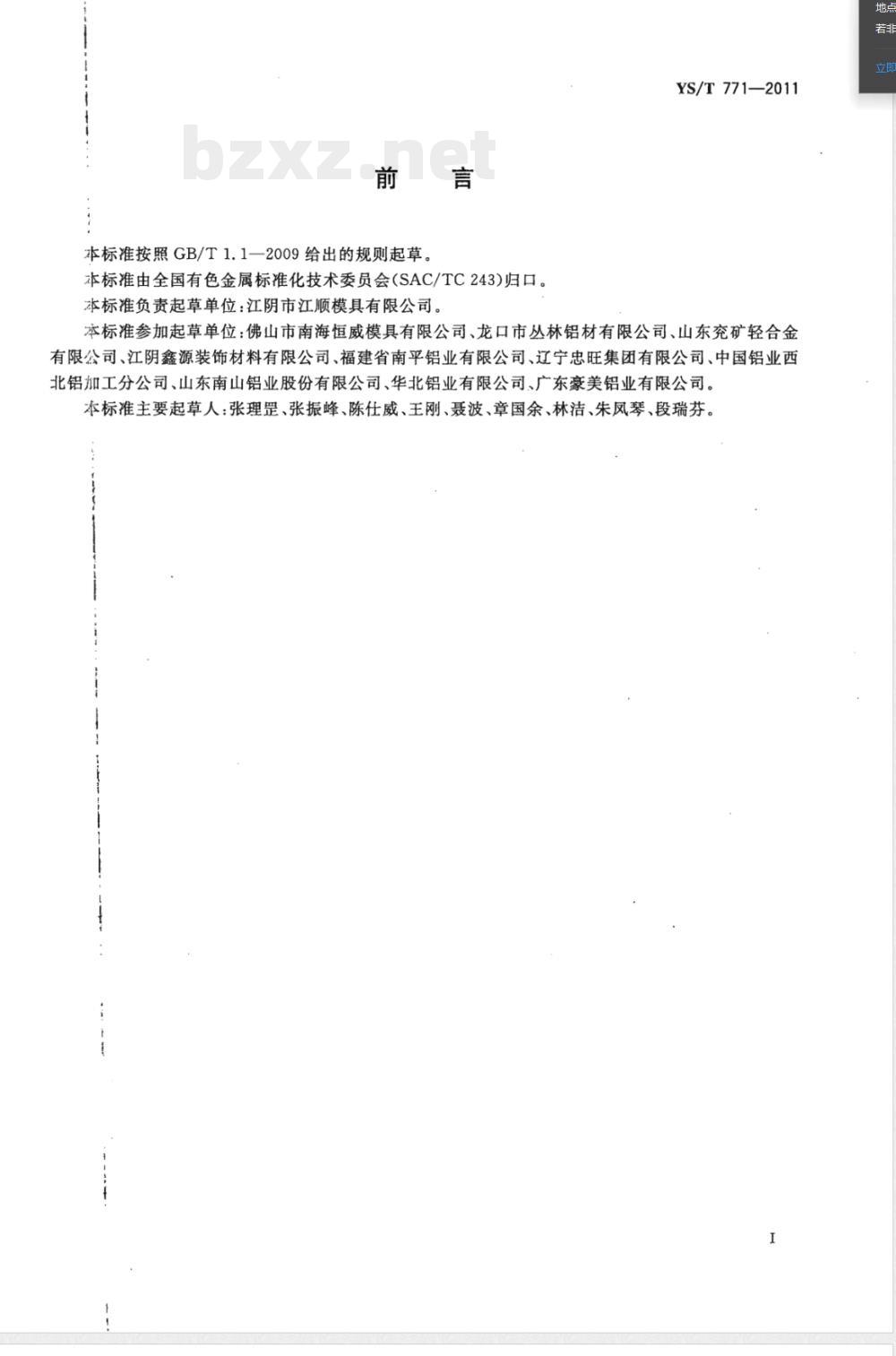

平面模具可分为普通平面模具、带导流槽式平面模具及带导流板式平面模具三种类型,三种类型结1

YS/T 771--2011

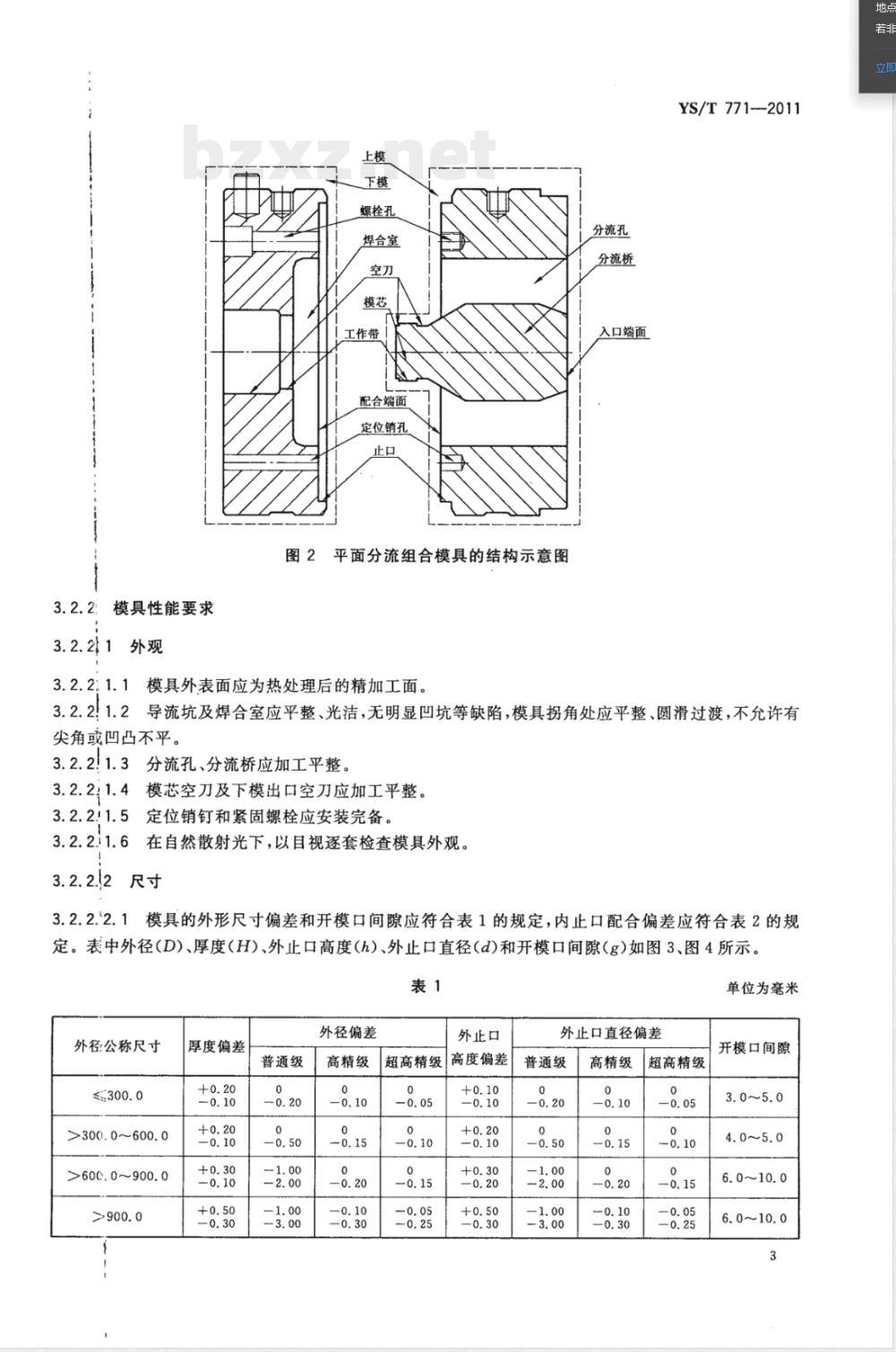

构形式及各关键部位名称见图1。平面分流组合模具由上模、下模、定位销钉和紧固螺钉组合而成,其中上模有分流孔、分流桥、模芯、止口等部位,下模有焊合室、空刀、工作带、止口等部位。如图2所示。定位销孔

简单平面模具

定位销孔

带导流槽式平面模具

紧固螺钉

定位销钉

带导流板式平面模具

图1平面模具的类型及结构示意图2

入口端面

工作带

入口端面

导流槽

工作带

入口端面

配合止口

导流板

配合端面

导流孔

工作带

模具性能要求

3.2.211外观

螺栓孔

望合室

工作带

配合端面

定位销孔

图2平面分流组合模具的结构示意图模具外表面应为热处理后的精加工面。3.2.2:1.12

分流孔

分流桥

入口端面

YS/T771--2011

3.2.2!1.2导流坑及焊合室应平整、光洁,无明显凹坑等缺陷,模具拐角处应平整、圆滑过渡,不允许有尖角或凹凸不平。

3.2.2!1.3分流孔、分流桥应加工平整。3.2.21.4模芯空刀及下模出口空刀应加工平整。3.2.211.5定位销钉和紧固螺栓应安装完备。3.2.2.i1.6在自然散射光下,以目视逐套检查模具外观。3.2.2.2尺寸

模具的外形尺寸偏差和开模口间隙应符合表1的规定,内止口配合偏差应符合表2的规3.2.2.2.1

定。表中外径(D)、厚度(H)、外止口高度(h)、外止口直径(d)和开模口间隙(g)如图3、图4所示。表1

外径公称尺寸

>300.0600.0

>60c.0~900.0

厚度偏差

普通级

外径偏差

高精级

超高精级

外止口

高度偏差

外止口直径偏差

普通级

高精级

超高精级

单位为毫米

开模口间隙

YS/T771-2011

外径公称尺寸

>180. 0~240. 0

>240.0~300.0bzxZ.net

>300.0~450.0

内止口配合间隙

0.02~0.03

0.03~0.05

0.09~0.11

带模垫的平面模具

外径公称尺寸

>450.0~600.0

>600.0~800.0

>800.0~1000.0

单位为毫米

内止口配合间隙

0.10~0.12

0.13~0.15

0.16~0.20

0.22~0.25

b)带导流板的平面模具

图3平面模具结构示意图

模孔轮廊尺寸

模孔壁厚尺寸

模孔轮廊尺寸

图4平面分流组合模具结构示意图图5模孔轮廓尺寸和模孔壁厚尺寸示意图若丰

YS/T771-2011

3.2.2.2.2模孔轮廊尺寸偏差分为普通级、高精级和超高精级,应符合表3的规定。模孔轮廓尺寸如图5.所示。

模孔尺寸偏差

普通级

3.2.2.2.3

图5所示。

高精级

超高精级

单位为毫米

模孔壁厚尺寸偏差分为普通级、高精级和超高精级,应符合表4的规定。模孔壁厚尺寸如表4

模孔壁厚尺寸偏差

普通级

高精级

超高精级

单位为毫米

3.2.2.2.4平面分流组合模具的上、下模工作带之间的配合应符合:外径不大于300mm的模具,上模工作带入口高于下模工作带人口0.5mm~1.0mm,外径大于300mm的模具上模工作带入口高于下模工作带入口1.0mm~3.0mm;根据模具设计要求,上模工作带出口允许与下模工作带出口平齐或超出下模工作带出口。

3.2.2.2.5模具端面平行度应达到GB/T1184-1996规定的6级。3.2.2.2.6模具止口对外圆的同轴度应达到GB/T1184--1996规定的8级。3.2.2.2.7平面分流组合模的上、下模的同轴度应达到GB/T1184一1996规定的13级,3.2.2.2.8模具工作带与工作面的垂直度为士5'。模具的端面平行度、止口对外圆的同轴度、平面分流组合模的上、下模的同轴度和模具工作3.2.2.2.9

带与工作面的垂直度按照GB/T1958规定的要求进行检验,其他尺寸偏差采用相应精度的量具测量。应逐套检查模具尺寸。

3.2.2.3表面粗糙度

模具各部位的表面粗糙度应符合表5的规定。模具的表面粗糙度按照GB/T6060.2规定的表面粗糙鹿比较样块比对检验,其中分流孔、导流坑、导流孔、焊合室、配合端面、空刀采用铣加工表面粗糙度比较样块比对检验,工作带、人口端面采用磨加工表面粗糙度比较样块比对检验。应逐套检查模具的表面粗糙度。

模具部位

普通级

模具外圆

分流孔

表面粗糙度(Ra)

高精级

单位为微米

超高精级

YS/T771—2011

模具部位

导流坑

导流孔

焊合室

配合端面

工作带

入口端面

3.2.2.4热处理硬度

普通级

表5(续)

表面粗糙度(Ra)

高精级

单位为微米

超高精级

模具热处理后的硬度应符合表6规定。模具热处理后的硬度检验按照GB/T230.1规定的方法进行,应逐件检验模具热处理后的硬度。表6

外径公称尺寸/mm

≤220

>220~450

显微组织

4Cr5MoSiV1

5CrNiMo

硬度值/HRC

5CrMnMo

44~47

3Cr2W8V

47~49

模具在制造成形进行热处理后,其马氏体评级应不大于JB/T8420一2008中规定的4级。显微组织按照JB/T8420规定的方法检验。3.2.2.6脱碳层

模具热处理后单边总脱碳层(铁素体十过渡层)深度为0.1mm~0.3mm,模具的脱碳层深度检验按照GB/T224规定的方法进行。

3.3试模

3.3.1批量生产铝及铝合金型材前,应进行模具试模。试模前,将检验合格的模具加热到450℃~490℃,电阻式加热炉按式(1)计算保温时间:t=Hxk

式中:

模具加热时间,单位为分钟(min):H

-模具厚度,单位为毫米(mm);(1)

YS/T771—2011

加热系数(取1.5min/mm~2min/mm,外径大于300mm的模具取上限),单位为分钟每毫米(min/mm)。

3.3.2试模前,应将与模具接触的支撑垫或专用垫加热至300℃~350℃。3.3.:3试模条件符合型材挤压工艺要求,并保证模具与挤压中心线同心。3.3.:4根据模具制造方与使用方协定,每次试模挤压1~3支锭坏。试模锭坏采用正常锭长度的50%~70%,缓慢挤压至锭坏充分填充挤压筒,待金属出模孔后再逐渐调速,达到正常挤压速度。3.3.15

试模后应将模具空冷至150℃以下,才能进行烧碱煮模。试模锭坏挤出的型材经矫直后按头、中、尾取样,检验型材几何尺寸、表面质量是否达到规定要3.3.6

求,并作为进一步修模的依据。3.3.i7

试模由模具制造方与使用方在使用方现场共同进行,挤出的型材应达到型材图纸的规定要求。

一次试模未通过,可进行多次修模和试模,直至满足型材的尺寸和表面质量要求,但试模次数不宜大于5次。

模具的维护与管理

4.11模具的维护

应定期检查模具型孔尺寸、工作带磨损程度和模具硬度,如有异常及时修复,直至模具报废,否则应更换新的模具。

应定期检查模具的平面度,发现异常应及时修正,以免引起挤压不正常。如在生产过程中模具出现异常,应及时对模具进行正确修理。模具应及时维护和反复氮化,提高其使用寿命。使用过的模具入库前应对工作带进行抛光处理,在分流孔、焊合室和工作带等工作部位涂上防锈油,在分流孔人口、导流坑人口面和型孔出口面用油纸封口,然后人库保存。4.2模具的管理

对每套模具的入库、使用、维修、报废等应进行跟踪记录,建立模具使用台账。模具的外圆表面或模面上应由模具制造方采用标记槽进行清晰标识,字码槽内容应包含:4.2.2

a)制造厂家;

b)模具编号;

型材编号;

生产日期。

每套模具上应附有模具制造方出具的质量证明书,其上注明:a)

模具制造方名称;

模具编号;

模具规格;

模具钢牌号;

生产日期;

模具外观、模具尺寸、模具表面粗糙度、模具热处理硬度、模具钢化学成分、模具钢非金属夹杂、模具钢探伤等项目的检验结果;7

YS/T771—2011

模具制造方质量管理部门的印章。g)

模具在搬运和运输中应包扎牢固、移动要平稳,装卸时应轻吊轻放,避免碰撞。贮存环境应干燥,防潮防锈。

5模具应存放在干燥、通风的地方,避免和有腐蚀性的物质接触,防潮、防雨。4.2.5

附录A

(资料性附录)

国内外常用工模具钢牌号对照表表A.1给出了国内外常用工模具钢牌号对照表。.-

4Cr5MoSiV

4Cr5MoSiV1

3Cr2W8V

5CrMnMo

5CrNiMo

X38CrMoV51

X40CrMoV511.2344

X30WCrV53

55NiCrMoV61.2713

3431Z38CDV5

3541Z40WCV5

3545Z38WCV9

338188NiNCDV7

YS/T 771—2011

俄罗斯

3X2B8g

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国有色金属行业标准YS/T771--2011

铝型材热挤压模具的使用、维护与管理Usage,maintaining and management forpla'nar die and combined die used for aluminium and aluminium alloy profiles2011-12-20发布

中华人民共和国工业和信息化部2012-07-01实施

本标准按照GB/T1.1一2009给出的规则起草。本标准由全国有色金属标准化技术委员会(SAC/TC243)归口。本标准负责起草单位:江阴市江顺模具有限公司。YS/T 771—2011

本标准参加起草单位:佛山市南海恒威模具有限公司、龙口市丛林铝材有限公司、山东充矿轻合金有限公司、江阴鑫源装饰材料有限公司、福建省南平铝业有限公司、辽宁忠旺集团有限公司、中国铝业西北铝加工分公司、山东南山铝业股份有限公司、华北铝业有限公司、广东豪美铝业有限公司。本标准主要起草人:张理罡、张振峰、陈仕威、王刚、聂波、章国余、林洁、朱凤琴、段瑞芬。品

1范围

铝型材热挤压模具的使用、维护与管理本标准规定了铝型材热挤压模具的使用、维护与管理。YS/T 771—2011

本标准适用于铝及铝合金型材热挤压所使用的平面模具和平面分流组合模具(以下简称模具)。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T223(所有部分)钢铁及合金化学分析方法GB/T224钢的脱碳层深度测定法

GB/T230.1金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)GB/T1184-1996形状和位置公差未注公差值GB/T1299合金工具钢

GB/T1958产品几何量技术规范(GPS)形状和位置公差检测规定GB/T6060.2表面粗糙度比较样块磨、车、镗、铣、插及刨加工表面GB/T10561--2005钢中非金属夹杂物含量的测定——标准评级图显微检验法GB/T20066钢和铁化学成分测定用试样的取样和制样方法YB/T036.10冶金设备制造通用技术条件锻钢件超声波探伤方法JB/T6979-1993大中型钢质锻制模块(超声波和夹杂物)质量分级JB/T8420—2008热作模具钢显微组织评级3模具的使用

模具钢的选择

3.1.1!用于制作模具的热作模具钢宜采用4Cr5MoSiV1和3Cr2W8V牌号;用于制作模垫的热作模具钢宜采用5CrNiMo和5CrMnMo牌号。用于模具的模具钢牌号及化学成分应符合GB/T1299的规定。可参照附录A(国内、外常用工模具钢牌号对照表)选择其他牌号的模具钢。化学成分采用GB/T223规定的方法进行分析,分析样品的取样和制样按照GB/T20066规定的方法执行。3.1.2.模具钢热锻后,探伤等级应达到JB/T6979-1993规定的中等冲击类B级,应按照YB/T036.10规定的方法逐套探伤。

3.1.3模具钢的非金属夹杂物应达到GB/T10561一2005规定的2级,模具钢的非金属夹杂物检验按照GB/T10561规定的方法进行。

3.2模具的选择

3.2.1模具分类与结构

平面模具可分为普通平面模具、带导流槽式平面模具及带导流板式平面模具三种类型,三种类型结1

YS/T 771--2011

构形式及各关键部位名称见图1。平面分流组合模具由上模、下模、定位销钉和紧固螺钉组合而成,其中上模有分流孔、分流桥、模芯、止口等部位,下模有焊合室、空刀、工作带、止口等部位。如图2所示。定位销孔

简单平面模具

定位销孔

带导流槽式平面模具

紧固螺钉

定位销钉

带导流板式平面模具

图1平面模具的类型及结构示意图2

入口端面

工作带

入口端面

导流槽

工作带

入口端面

配合止口

导流板

配合端面

导流孔

工作带

模具性能要求

3.2.211外观

螺栓孔

望合室

工作带

配合端面

定位销孔

图2平面分流组合模具的结构示意图模具外表面应为热处理后的精加工面。3.2.2:1.12

分流孔

分流桥

入口端面

YS/T771--2011

3.2.2!1.2导流坑及焊合室应平整、光洁,无明显凹坑等缺陷,模具拐角处应平整、圆滑过渡,不允许有尖角或凹凸不平。

3.2.2!1.3分流孔、分流桥应加工平整。3.2.21.4模芯空刀及下模出口空刀应加工平整。3.2.211.5定位销钉和紧固螺栓应安装完备。3.2.2.i1.6在自然散射光下,以目视逐套检查模具外观。3.2.2.2尺寸

模具的外形尺寸偏差和开模口间隙应符合表1的规定,内止口配合偏差应符合表2的规3.2.2.2.1

定。表中外径(D)、厚度(H)、外止口高度(h)、外止口直径(d)和开模口间隙(g)如图3、图4所示。表1

外径公称尺寸

>300.0600.0

>60c.0~900.0

厚度偏差

普通级

外径偏差

高精级

超高精级

外止口

高度偏差

外止口直径偏差

普通级

高精级

超高精级

单位为毫米

开模口间隙

YS/T771-2011

外径公称尺寸

>180. 0~240. 0

>240.0~300.0bzxZ.net

>300.0~450.0

内止口配合间隙

0.02~0.03

0.03~0.05

0.09~0.11

带模垫的平面模具

外径公称尺寸

>450.0~600.0

>600.0~800.0

>800.0~1000.0

单位为毫米

内止口配合间隙

0.10~0.12

0.13~0.15

0.16~0.20

0.22~0.25

b)带导流板的平面模具

图3平面模具结构示意图

模孔轮廊尺寸

模孔壁厚尺寸

模孔轮廊尺寸

图4平面分流组合模具结构示意图图5模孔轮廓尺寸和模孔壁厚尺寸示意图若丰

YS/T771-2011

3.2.2.2.2模孔轮廊尺寸偏差分为普通级、高精级和超高精级,应符合表3的规定。模孔轮廓尺寸如图5.所示。

模孔尺寸偏差

普通级

3.2.2.2.3

图5所示。

高精级

超高精级

单位为毫米

模孔壁厚尺寸偏差分为普通级、高精级和超高精级,应符合表4的规定。模孔壁厚尺寸如表4

模孔壁厚尺寸偏差

普通级

高精级

超高精级

单位为毫米

3.2.2.2.4平面分流组合模具的上、下模工作带之间的配合应符合:外径不大于300mm的模具,上模工作带入口高于下模工作带人口0.5mm~1.0mm,外径大于300mm的模具上模工作带入口高于下模工作带入口1.0mm~3.0mm;根据模具设计要求,上模工作带出口允许与下模工作带出口平齐或超出下模工作带出口。

3.2.2.2.5模具端面平行度应达到GB/T1184-1996规定的6级。3.2.2.2.6模具止口对外圆的同轴度应达到GB/T1184--1996规定的8级。3.2.2.2.7平面分流组合模的上、下模的同轴度应达到GB/T1184一1996规定的13级,3.2.2.2.8模具工作带与工作面的垂直度为士5'。模具的端面平行度、止口对外圆的同轴度、平面分流组合模的上、下模的同轴度和模具工作3.2.2.2.9

带与工作面的垂直度按照GB/T1958规定的要求进行检验,其他尺寸偏差采用相应精度的量具测量。应逐套检查模具尺寸。

3.2.2.3表面粗糙度

模具各部位的表面粗糙度应符合表5的规定。模具的表面粗糙度按照GB/T6060.2规定的表面粗糙鹿比较样块比对检验,其中分流孔、导流坑、导流孔、焊合室、配合端面、空刀采用铣加工表面粗糙度比较样块比对检验,工作带、人口端面采用磨加工表面粗糙度比较样块比对检验。应逐套检查模具的表面粗糙度。

模具部位

普通级

模具外圆

分流孔

表面粗糙度(Ra)

高精级

单位为微米

超高精级

YS/T771—2011

模具部位

导流坑

导流孔

焊合室

配合端面

工作带

入口端面

3.2.2.4热处理硬度

普通级

表5(续)

表面粗糙度(Ra)

高精级

单位为微米

超高精级

模具热处理后的硬度应符合表6规定。模具热处理后的硬度检验按照GB/T230.1规定的方法进行,应逐件检验模具热处理后的硬度。表6

外径公称尺寸/mm

≤220

>220~450

显微组织

4Cr5MoSiV1

5CrNiMo

硬度值/HRC

5CrMnMo

44~47

3Cr2W8V

47~49

模具在制造成形进行热处理后,其马氏体评级应不大于JB/T8420一2008中规定的4级。显微组织按照JB/T8420规定的方法检验。3.2.2.6脱碳层

模具热处理后单边总脱碳层(铁素体十过渡层)深度为0.1mm~0.3mm,模具的脱碳层深度检验按照GB/T224规定的方法进行。

3.3试模

3.3.1批量生产铝及铝合金型材前,应进行模具试模。试模前,将检验合格的模具加热到450℃~490℃,电阻式加热炉按式(1)计算保温时间:t=Hxk

式中:

模具加热时间,单位为分钟(min):H

-模具厚度,单位为毫米(mm);(1)

YS/T771—2011

加热系数(取1.5min/mm~2min/mm,外径大于300mm的模具取上限),单位为分钟每毫米(min/mm)。

3.3.2试模前,应将与模具接触的支撑垫或专用垫加热至300℃~350℃。3.3.:3试模条件符合型材挤压工艺要求,并保证模具与挤压中心线同心。3.3.:4根据模具制造方与使用方协定,每次试模挤压1~3支锭坏。试模锭坏采用正常锭长度的50%~70%,缓慢挤压至锭坏充分填充挤压筒,待金属出模孔后再逐渐调速,达到正常挤压速度。3.3.15

试模后应将模具空冷至150℃以下,才能进行烧碱煮模。试模锭坏挤出的型材经矫直后按头、中、尾取样,检验型材几何尺寸、表面质量是否达到规定要3.3.6

求,并作为进一步修模的依据。3.3.i7

试模由模具制造方与使用方在使用方现场共同进行,挤出的型材应达到型材图纸的规定要求。

一次试模未通过,可进行多次修模和试模,直至满足型材的尺寸和表面质量要求,但试模次数不宜大于5次。

模具的维护与管理

4.11模具的维护

应定期检查模具型孔尺寸、工作带磨损程度和模具硬度,如有异常及时修复,直至模具报废,否则应更换新的模具。

应定期检查模具的平面度,发现异常应及时修正,以免引起挤压不正常。如在生产过程中模具出现异常,应及时对模具进行正确修理。模具应及时维护和反复氮化,提高其使用寿命。使用过的模具入库前应对工作带进行抛光处理,在分流孔、焊合室和工作带等工作部位涂上防锈油,在分流孔人口、导流坑人口面和型孔出口面用油纸封口,然后人库保存。4.2模具的管理

对每套模具的入库、使用、维修、报废等应进行跟踪记录,建立模具使用台账。模具的外圆表面或模面上应由模具制造方采用标记槽进行清晰标识,字码槽内容应包含:4.2.2

a)制造厂家;

b)模具编号;

型材编号;

生产日期。

每套模具上应附有模具制造方出具的质量证明书,其上注明:a)

模具制造方名称;

模具编号;

模具规格;

模具钢牌号;

生产日期;

模具外观、模具尺寸、模具表面粗糙度、模具热处理硬度、模具钢化学成分、模具钢非金属夹杂、模具钢探伤等项目的检验结果;7

YS/T771—2011

模具制造方质量管理部门的印章。g)

模具在搬运和运输中应包扎牢固、移动要平稳,装卸时应轻吊轻放,避免碰撞。贮存环境应干燥,防潮防锈。

5模具应存放在干燥、通风的地方,避免和有腐蚀性的物质接触,防潮、防雨。4.2.5

附录A

(资料性附录)

国内外常用工模具钢牌号对照表表A.1给出了国内外常用工模具钢牌号对照表。.-

4Cr5MoSiV

4Cr5MoSiV1

3Cr2W8V

5CrMnMo

5CrNiMo

X38CrMoV51

X40CrMoV511.2344

X30WCrV53

55NiCrMoV61.2713

3431Z38CDV5

3541Z40WCV5

3545Z38WCV9

338188NiNCDV7

YS/T 771—2011

俄罗斯

3X2B8g

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。