SJ 20818-2002

基本信息

标准号: SJ 20818-2002

中文名称:电子设备的金属镀覆与化学处理。

标准类别:电子行业标准(SJ)

英文名称:Metal plating and chemical treatment for electronic equipment

标准状态:现行

发布日期:2002-01-31

实施日期:2002-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1853865

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

出版社:中国电子技术标准化研究所

页数:40页

标准价格:20.0 元

出版日期:2002-04-01

相关单位信息

起草人:陈亨远、白晓祖、张为民、吴智勇

起草单位:信息产业部电子第五十四研究所

提出单位:电子工业工艺标准化委员会

发布部门:中华人民共和国信息产业部

标准简介

本标准规定了电子设备各类零(部)件的金属镀覆和化学处理的选择与标示方法。本标准适用于室内、外环境使用的电子设备的金属和非金属制件上进行电镀、化学处理和电化学处理等镀覆的选择与标记。 SJ 20818-2002 电子设备的金属镀覆与化学处理。 SJ20818-2002 标准下载解压密码:www.bzxz.net

本标准规定了电子设备各类零(部)件的金属镀覆和化学处理的选择与标示方法。本标准适用于室内、外环境使用的电子设备的金属和非金属制件上进行电镀、化学处理和电化学处理等镀覆的选择与标记。

本标准规定了电子设备各类零(部)件的金属镀覆和化学处理的选择与标示方法。本标准适用于室内、外环境使用的电子设备的金属和非金属制件上进行电镀、化学处理和电化学处理等镀覆的选择与标记。

标准图片预览

标准内容

中华人民共和国电子行业军用标准FL0180

SJ20818—2002

电子设备的金属镀覆与化学处理Metal plating and chemical treatmentfor electronic equipment

2002-01-31发布

2002-05-01实施

中华人民共和国信息产业部批准1范围,

2引用文件

4一般要求

4.1金属镀覆和化学处理选择应考虑的主要因素,4.2基体材料的性质..

4.3使用环境与工作条件

4.4金属镀覆和化学覆盖层的性质4.5镀覆件设计的工艺性.

4.6镀覆件镀覆前的质量要求,

4.7金属接触偶的选择

4.8镀覆后的处理条件.

5详细要求,

5.1电子设备Ⅱ型表面(室内)金属镀覆和化学处理的选择与标记。5.2电子设备I型表面(室外)金属镀覆和化学处理的选择与标记,5.3金属镀覆层、化学处理层的技术条件和检验方法附录A金属镀覆和化学处理表示方法(补充件)A1表示方法,

A2表示符号

A3颜色表示符号

A4独立加工工序名称符号

附录B电连接器与电子电路的金属镀覆和化学处理的选择与标记(参考件)B1电接触层选择设计要素

B2电子设备常用电接触层的选择与标记B3电接触层可配合性导则,

附录C常用新旧涂覆标记对照表(参考件)iiKAoNiKAca=

1范围

中华人民共和国电子行业军用标准电子设备的金属镀覆与化学处理Metal plating and chemical treatmentfor electronic equipment1.1主题内容

本标准规定了电子设备各类

1.2适用范围

本标准适用于室

SJ20818—2002

般复新学处理的选择与标示方法。使用的电子设备的金属和非金属外环境

与标记。

理和电化学处理等镀覆的选

引用文件

GB/T3138

GB/T6801

GB/T8013

GB/T8923

GB/T9793

GB/T9797-

GB/T9798-

GB/T9799-

金属糖科和化学处中

与有关过程术语

钢铁件涂漆前磷花处理技术条件件上进疗电镀、化学镀、化学处A

铝及铝合金阳极氧化阳极氧化膜的总规范19871

涂装前钢材天面锈蚀等级和除锈等级T981

GB/T9800—1988

GB/T11376—1997

GB/T11379—1989

GB/T12304--1990

金属和其它无机覆盖层

热喷线

锌、铝及

属覆益层镍+铭和铜+镍+铭电沉积层黄接盖层一锦电沉积层

MATION

尾授盖层钢铁上的锌电镀层

镀铸和电镀层的铬酸盐转化膜

离的磷酸盐转化膜

金属授盖房

工程用铭电镀层

工际科金电设司

金属覆盖层

GB/T12305.1—1990

GB/T12305.2—1990

GB/T12305.3—1990

GB/T12305.4—1990

GB/T12305.5—-1990

GB/T12305.6—1997

金属覆盖层

金属覆盖层

金属覆盖层

像试验

金属覆盖层

金和合全电镀层的试验方法第一部分:镀层厚度测定金和金合金电镀层的试验方法第二部分:环境试验金和金合金电镀层的试验方法第三部分:孔隙率的电图金和金合金电镀层的试验方法第四部分:金含量的试验金属覆盖层

金和金合金电镀层的试验方法第五部分:结合强度测定金属覆盖层

金和金合金由镀层的试验方法

GB/T12306—1990金属覆盖层工程用银和银合金电镀层GB/T12307.1一1990金属覆盖层银和银合金电镀层试验方法GB/T12307.2—1990金属覆盖层

银和银合金电镀层试验方法

中华人民共和国信息产业部2002-01-31发布第六部分:残留盐的测定

第一部分:镀层厚度的测定

第二部分:结合强度试验

2002-05-01实施

GB/T 12307.3—1997

SJ20818—2002

金属覆盖层银和银合金电镀层试验方法第三部分:残留盐的测定GB/T12333—1990金属覆盖层工程用铜电镀层GB/T12599—1990

GB/T12600—1990

GB/T12607—1990

GB/T12610—-1990

GB/T12611-1990

GB/T12612—1990

GB/T13912—1992

GB/T13913—1992

GB/T17461-1998

GJB150.111986

GJB1720—1993

SJ20146—1992

QJ1824—1989

QJ2855—1996

金属覆盖层锡电镀层

塑料上铜+镍+铬电镀层

金属覆盖层

热喷涂涂层设计命名方法

塑料上电镀层热循环试验

金属零(部)件镀覆前质量控制技术要求多功能钢铁表面处理液通用技术条件金属覆盖层钢铁制品热镀锌层技术要求自催化镍一磷镀层技术要求和试验方法金属覆盖层锡-铅合金电镀层

军用设备环境试验方法盐雾试验异种金属的腐蚀与防护

银电镀层总规范

锌镍合金镀层技术条件

锡锌合金镀层技术条件

JB/T5070—1991

ISO2179—86

MIL-C—5541

MIL—A-8625

热喷涂常用术语

锡镍合金电镀层规范和试验方法铝和铝合金的化学转化膜

铝和铝合金阳极氧化膜

MIL—A-10727B

MIL-C14550

MIL—C—26074

MILG—45204

MIL—P—450209

MIL—R—46085

MIL—P—81728

MIL—C—87115

QQ—N—290

QQ—S—365

工程用铜电镀层

化学镀镍层技术要求

金电镀层

钯电镀层

电镀层

镀锡铅合金

浸镀锌铬膜军用规范

镍电镀层

联邦规范:电镀银层的一般要求ASTMA380—96

ASTMB607—91

ASTMB733—90

ASTMB679—98

不锈钢零件、组件和系统清洗、去锈和钝化的标准实践工程应用自催化镍硼层标准规范金属上的自催化镍磷层标准规范工程用电镀钯标准规范

ASTMB841—94

锌一镍合金电镀层标准规范

ASTMB86795

ASTMB904—00

工程用电镀钯一镍合金标准规范用于电磁干扰屏蔽的自催化镀铜上自催化镀镍标准规范在螺纹紧固件(公制)上电镀层标准规范ASTMF1941M-00

AMS2413D

镀银一

YKAONIKAca-

AMS2422D镀金

3定义

金属覆盖层

metalliccoating

SJ20818-2002

是指用化学或电化学以及物理的方法在金属或非金属工件表面上镀覆用作防护、装饰或功能性的金属层。

是指用化学或电化学的方法在金属表面形成的含有该金属化合物的表面防护、装饰或功能性膜层,它包括化学转化膜、化学氧化层、铝的阳极化膜、磷化膜、钝化膜等。3.3主要表面significantsurface零件电镀前后的规定表面,该表面上3.4平均厚度averagethicknes

采用称量法测得的镀层原度

外观和(或)使用性能是很重要的。或是在主要表面均匀分布的不

不信部拉选择规定数量的基本测量面进行测量,由此所筹的各局部厚度测量值的算术平均值。3.5最小镀层厚度

在制件的主

4一般要求

4.1金属镀覆

minimdmplatingthickness

表面上

测得的局部厚度的最小值。

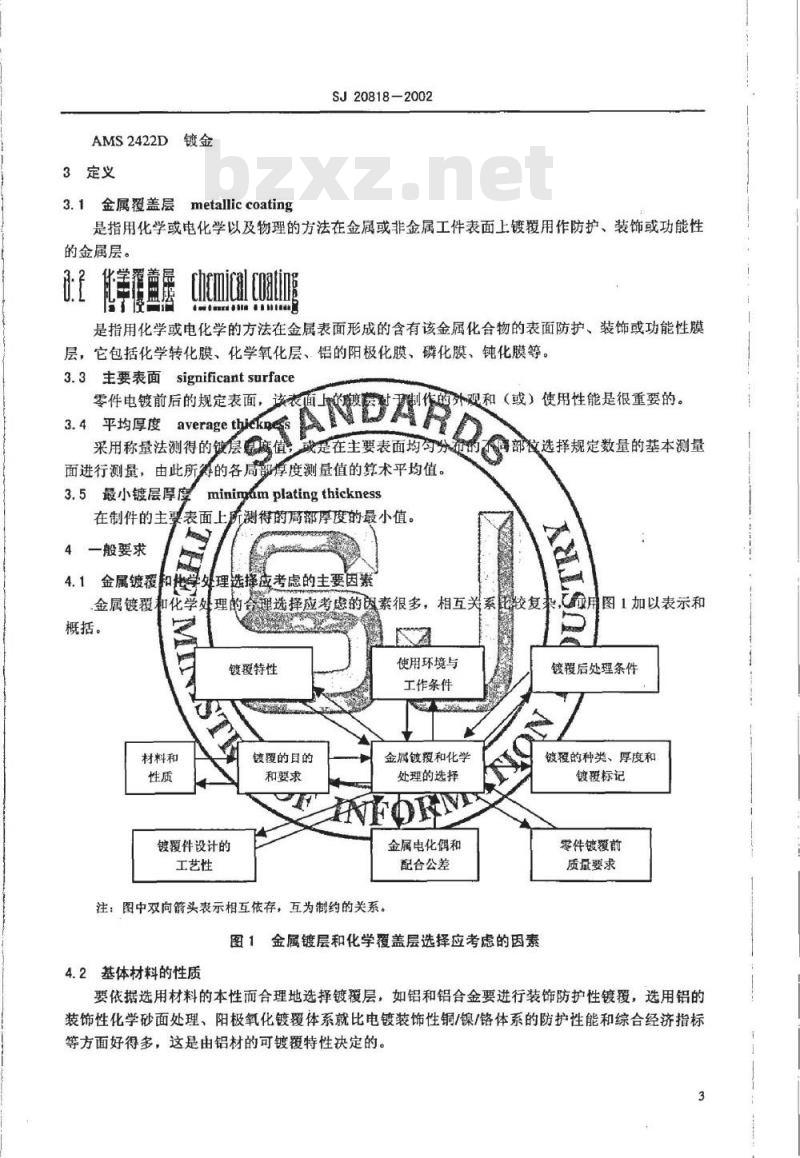

理选择应考虑的主要因素

金属镀覆和化学处理的

概括。

理选择应考患的因素很多,相互关系比较复镀覆特性

材料和

镀覆件设计的

工艺性

镀覆的目的

和要求

使用环境与

工作条件

金属镀授和化学

处理的选择

金属电化偶和

配合公差

注:图中双向箭头表示相互依存,互为制约的关系。图1金属镀层和化学覆盖层选择应考虑的因素4.2基体材料的性质

载用图1加以表示和

镀覆后处理条件

镀覆的种类、厚度和

镀覆标记

零件镀覆前

质量要求

要依据选用材料的本性而合理地选择镀覆层,如铝和铝合金要进行装饰防护性镀覆,选用铝的装饰性化学砂面处理、阳极氧化镀覆体系就比电镀装饰性铜/镍/铬体系的防护性能和综合经济指标等方面好得多,这是由铝材的可镀覆特性决定的。3

4.3使用环境与工作条件

4.3.1被保护表面的分类

对于地面、舰船和机载电子设备的镀层系统而言,按照暴露条件的差异,可将被保护表面划分为以下两种类型:

I型(暴露)表面一一1型表面是指当设备处于工作或行进状态时暴露于自然环境的表面,或虽然未暴露于自然环境,但能够受各种气候因素直接作用的表面。气候因素包括:极端温度、极端湿度、雨、冰、雪、雨雪、含盐大气、工业大气、日光直接照射、尘埃、风砂等。例如,电子设备方舱的外表面属于I型表面。

II型(遮蔽)表面一一II型表面是指设备工作时不暴露于自然环境,并且不会受到雨、冰冠、雪、丽雪的直接作用及日光直接照射和风砂直接作用的表面。例如,电子设备方舱的内表面,以及电子设备方舱内电子设备的表面属于I型表面。一般地说,1型表面的暴露条件与室外环境相当;Ⅱ型表面的暴露条件与室内环境相当。任何I型表面的涂覆与精饰都可以满足ⅡI型表面的防护要求。4.3.2工作温度

被镀件与电子线路随着工作温度或中间加工温度的升高,会加速基体金属中间层及面镀层之间的金属扩散,对铜一银、银一金、铜一金、铜一锡等等互溶性易扩散金属,热对扩散的加速作用更大:扩散的结果会改变元器件和(或)电路的本性,造成腐蚀。必要时应采用扩散阻挡层。4.3.3电磁环境

电场会加速金属的腐蚀。如在塑封的集成电路内,间距为12.7μm(0.5mil)的两条金属导线,在5V~100V的电位差范围内,腐蚀速度会随着两导线间的电位差的增加而线性地增长。要根据被镀件与线路的电磁环境的要求合理地选择镀覆体系及镀层厚度。4.3.4环境的机械性能要求

紧固件用的镀覆层应具有低的转矩张力,不然,要使用其它辅助措施(如使用润滑剂)改善转矩张力关系,以满足紧固件可靠机械装配的性能的要求。4.3.5密闭环境下的有机物气氛腐蚀在电子设备的某些密封结构中的有机材料如塑料、橡胶、有机涂层、粘合剂等可能会释放出有机物气氛,如甲酸、乙酸等对多数金属和镀层有危害,在选材与结构设计上要事先加以考虑。4.4金属镀覆和化学覆盖层的性质4.4.1阳极镀层和阴极镀层

若镀层比基体金属活泼,其电位较基体金属负,就是阳极性镀层。阳极性镀层对基体金属起电化学保护作用,其保护特性及耐久性主要取决于镀层的厚度。若基体金属比镀层活泼,亦即镀层电位比基体金属正,这时镀覆层就是阴极性镀层。当镀层具有孔隙或局部损坏时,就会通过腐蚀电池的作用,加速基体金属的腐蚀。二者电位差越大,腐蚀损坏就越大。只有镀层完好无孔隙,才能对基体起保护作用。因此,阴极镀层的保护特性,取决于镀层的孔隙率和厚度。由此可见,阳极性镀层的保护特性优于阴极性镀层,所以,在确定的介质环境条件下,应尽量地选择阳极性防护层。在实际防腐设计时,如何判断阳极性镀层还是阴极性镀层,实践证明,电镀零件在大多数实际使用条件下腐蚀情况与金属在海水的腐蚀电位序有联系。表1给出了在海水条件下金属镀覆层类别,可参考选用:也可依据表5a、表5b金属在海水中的电位序的定量数据来判断阳极镀层和阴极镀层。4

YKAONiKAca=

基体金属

铝及铝合金

铜及铜合金

SJ20818-2002

表1金属镀覆层类别(在海水条件下)阳极性镀层

阴极性镀层

Cu、Ni、Cr、Ag、Sn、Au、Pb、Pt、Pb-Sn、Zn、Cd、Zn-Ni、Zn-Ti、Zn-Fe、Sn-Zn(Zn 25%)、ZnCr膜

Zn、Cd

Zn、Cd、Zn-Ni(Ni10%)、Sn-Zn(Zn25%)注:1)在有机酸介质中为阳极性镀层。4.4.2常用金属镀覆的基本性质

常用金属镀覆的基本性质见表

Pb-In、黄铜

Sn、Cu、Ni、Cr、Ag

Au、Ag、Pd、Rh、Pt

2常用金

属镀缓层的基水性质

镀锌、

膜是常用鼻

护性;

受破坏

震锯、镀锌锁

镀覆层的基本性质

(Ni6%~15%wt)合金、镀锡锌(Zn25%wt)合和化学处理生成的锌铬有效的防护性镀覆层。其中,镀锌成本最低,在工业般大

环境条件下有良好的防

性较好,能经受弯曲和机械变形,可焊:但镀锌瘊抗磨损能不强,铬酸盐钝化膜镀锌层韧

械侨积太,疏松,无防护能力的白锈,会对电子录备国性能前木良的影响;镀锌在一泛。镀镉在灌锋气灰环境条件的防护性能洗于锌镀局且,镀层柔软,具

应用最惑

较好最再焊性及低的接触电阻;3~5μm的的像镀层就每有良好的防护能力,可有低

为转知张力,

镀层。bzxZ.net

具有精密公差的紧风线铺对镁

寸的电调质蚀世定销有别

学处理康生

锌镍合金

、铜的电化学腐蚀倾的小,锅镀层以减轻异种金属(如其成本为镀锌的数信故人行一置快的代帮镀覆层是电镀鹤锌(z20%30%wt)合金锋镍!

王寻求代的工艺和

5%wt)合金以及化

的镇属膜其销锋容金爱生要用紧商花有可焊减赔及导电、接地要求零件:的破厚载高(HV250~400),主要用于有高耐蚀要求的结树件拿料之防护;锌铬膜一浸渍锌鳞片/铬酸盐分散

袋化膜层则主要应用于对氢脆敏感的弹簧钢,高强牛,有耐热要求(如工作

温度超过71

的件和要求紧固负载与转矩之间的关系稳定具有高耐蚀性,但对导电性和延展性不作要求的紧固性之防了

锌、锅、锌镍、锡锌合金经钻酸每度以旋前性能大为提高(一般提高5 倍以上)。镀锌、镀镐层在密闭环境中对有机材料气氛腐蚀数感,作结构设计时应注意。防护装饰性镀层一般是指多层装饰镀铬。在钢和铝上传统的铜/镍/铬镀层是阴极性防护层,在I型表面,只有当镀层很厚(≥50um)时,才有较好的保护作用。半光亮镍/光亮镍/装饰铬是具有电化学防护特性的镀层体系,可以减薄镀层总厚度,而获得较好的防护性能。底层半光亮镍占镍层总厚度约2/3,镀层韧性好,整平性好,不含硫或硫量很低(<0.005%),电位较正。其上光亮镍层占镍层总厚度约1/3,镀层光亮,含硫量较高(>0.04%和<0.15%),电位较负,双层镍电位差120~150mV,光亮镍对半光亮镍起电化学保护作用。统计数据表明:总厚度20μm的铜/镍/铬镀层的防护性不如总厚度为10μm的双层镍/铬层。

若在双层镍的基础上再镀一薄层“镍封”层,即带有非导体微粒的光亮镍层,镀层厚度仅2~2.5μum,再在其上就可镀得微孔铬,这样,在微电池腐蚀中作为阳极的铬镀层面积被分割为无数小块,从而大大降低腐蚀电流,保护了下面的光亮镍镀层,从而,进一步提高了整个镀层体系的抗蚀性能。5

SJ20818—2002

表2(续)

镀覆层的基本性质

功能性镀覆层是在保证规定的使用环境条件中具有良好防护性的前提下,所选镀层具有一种或一种以上功能的镀覆层。电子设备常用的功能性镀覆层有:(1)导电性镀层:如金、银、铜、锡铅、镍磷、镍硼合金、钯和钯合金等,这些镀层主要应用于印制线路板,集成电路引框架等用以形成器件或电路的导电通路。(2)高频特性镀层:如金、银、铜,这些镀层主要用于波导管、调振腔、滤波器等高频电路和器件。

(3)电接触镀层:金、钯和钯合金、佬、钉、铂等,主要用触点、开关、接插件、电连接器以保证稳定的接触电阻,可靠的电连接。(4)电磁屏蔽镀覆层:化学镀铜、化学镀镍等对电子电路和电子设备提供电磁屏蔽。(5)磁性镀层:镍钻(Co80%)合金(硬磁性镀层)、镍铁(Fe20%)合金(软磁性镀层)、钴磷、镍钴磷、镍磷等,这些镀层主要用于磁盘、磁带、薄膜头以提供必要的磁特性。(6)可焊性镀层:锡和锡合金、银、金、铜、钯、镍等用于电子元器件、半导体器件、印制板提供可靠的可焊性。

(7)可键合镀层:金、银、钯等,用于芯片载体印制板(COB)以及半导体器件,将金丝或铝丝在芯片与导电基体镀层间进行键合而实现电连接。(8)扩散阻挡性镀层:在铜-金、铜-银、银-金、铜-锡等互溶性的金属镀层之间或镀层与基体之间,在使用过程中,易发生金属之间的相互扩散;扩散的结果改变了镀层、器件、电路电性能和机械性能,如铜扩散到金层表面,氧化为化铜(CuO),氧化铜为半导体,会引起高频信号变形和电路噪声,接触电阻增大,可焊性降低等,而钴磷(P5%)、镍磷、钯和钯合金、电镀低应力镍等镀层具有扩散阻挡作用,镀在上述镀层之间并保证足够厚度,就可以阻止上述金属间的相互扩散,提高镀层体系的稳定性。

(9)镀覆层的待殊光学性能:如金镀层的低红外线辐射率(0.02~0.03)和高红外线反射率(0.9以上)可以用作红外线探测器;经抛光的银、化学镀镍和佬镀层均有很高的对可见光的反射特性,可以在不同情况下,加以利用;缎面镍及铝锻面精饰的阳极化的防反光特性可以减少人的视觉疲劳。(10)耐磨镀覆层:能提高零件表面硬度和耐磨性,如硬铬层、化学镀镍层、镍钨合金层、铝硬质氧化层。

(11)减摩镀层:用于减少零件表面滑动摩擦的镀层如银镀层、锡铅合金层、锡锌(Zn25%)合金层以及闪镀在钯和钯合金上的0.05μm的薄金层。(12)工艺性镀覆层:利用镀覆层的特性满足零件加工工艺要求,如印制板图形电镀耐蚀刻锡铅合金层、防渗碳镀铜层、防渗氮镀锡层、防止金属高温粘接的钢铁磷化层等。4.4.3金属镀层和化学覆盖层适用温度范围所有的镀覆层只能在一定的温度范围内使用,超过允许的使用温度,不仅影响其耐蚀性能,其中某些镀层甚至会导致基体金属开裂或脆断。常用镀覆层允许使用的温度范围见表3。6

HiikAoNiKAca

镀层类别

镁及镁合金化学氧化膜

铝及铝合金化学氧化膜

铝及铝合金的硫酸阳极氧

锌镀层

锌钝化层

镐镀层

镀锌镍合金钝化层

锌铬膜

锡锌合金铬酸钝化层

银镀层

钯镀层

钯钻(Co20wt%)合

钯镍(Ni20wt%)

铜镀层

镍镀层

磷化层

金镀层

塑料件上电镀层

锡镀层

锡铅(Pb40%)合金层

SJ20818—2002

表3镀覆层允许使用的温度范围

使用环境温度

<230℃

<60℃

<150℃。若大于150C时,氧化膜出现微裂纹,影响外观。但涂漆后不影响基体金属的耐蚀性能。

<250℃。若超过此温度,基体金属会出现锌裂。<71℃。若大于此温度钝化膜失去结晶水、开裂、耐蚀性下降。<230℃。若超过此温度,基体金属易出现裂。<71℃。若太习此温度钝化失势结晶水、亚裂、耐蚀性有所下降。NKANLARA

≤450

<148℃(铜基镀Ag无i底层)

Ni底层),

<150大于此温度一耐蚀性下降。88

纯度99.99%著,之500%:纯度59.9%者,<35b℃纯度9.8

180℃~225℃。

232℃,应在大于-10元球境下使用,否测易发组锡温,最高溢度应小于100℃。度点183使用温度不成超过100

镀覆件设计的工艺性

应事生考虑金属镀覆和化学处理的工在零件设计和镀覆选择

局限性,即在同一零件上,

电镀层、处理层、扩散层都是不均往往楚外表面比内表再》西缘比中部厚,深孔、特别是小盲孔及缝隙、内壁、毛细孔等处不易镀到肉下4体的到镀覆件设计的工艺性。

吉构设计和涂覆选择时要尽量考虑零件边缘处尽量用圆角,其半径至少为0.8mm,一般以1.6mm为宜。4.5.1

4.5.2平底槽的内、外部角处均需用圆角,深度极限不应超过宽度的50%,最好有U形槽,而不要用V形槽。

4.5.3尽量减少盲孔。如不可避免时,其深度应在其孔径的50%以内,直径应尽量大些,4.5.4工件上有杯形轮处,要预留镀液和气体的排放孔。4.5.5带有螺纹连接、压合、搭接、铆接、点焊、局部钎焊、单面焊接等组合件,在电镀和化学处理时,溶液进入缝隙内不易彻底清除,其残留的酸碱盐在产品存放或使用期内,将会加速零件的腐蚀。所以这类组合件一般均应先镀覆,再组合,或用密封胶密封缝隙后再电镀和化学处理。4.5.6形状复杂的波导组合件,不应选用电化学性质差别过大的材料(如铜和铝)进行组合。设计组合波导应尽量使电镀时波导内腔里的溶液易于流动和有利于内部电流分布均勾。7

SJ20818-2002

4.5.7用型砂或硬模法等铸造的金属零件,原则上不允许采用电镀和化学处理,因为这类零件镀覆层的耐蚀性是不可靠的。

4.5.8在主要工作面(如波导内腔),应避免或少用焊缝,不可避免时,应保证焊接质量。4.5.9图纸上标出主要的工作面的镀覆层厚度要求,这是加工与检验的依据。4.5.10凡有配合要求的尺寸,必须结合镀覆前后的尺寸与公差要求,要事先留出镀层的厚度,要注意外螺纹经电镀后螺纹的中径会增大,增大的尺寸为其它部位镀层厚度的4倍。4.5.11电镀、化学镀、阳极化、化学氧化、磷化等处理,应在零件完成所有的机械加工、焊接、成形、钻孔等工序之后进行。

4.5.12对于紧固件和有IT6、IT7配合公差要求的零件,为了解决满足配合关系和在恶劣环境条件下有足够的防护性能这一矛盾,可以采用:a)应采用高耐蚀镀层,如镀Zn-Ni(Ni10%)或Sn-Zn(Zn25%)47μm+彩色钝化;b)装配后,用油漆进行补充防护处理。电镀和化学处理的工艺特性会引起零件性能的一些变化,这主要表现为:1)在酸洗、活化和电镀过程中析氢,造成基体和镀层应力的变化而使某些敏感材料产生氢脆。2)除了镀层厚度在一定范围内(约30μm以内)的光亮整平性电镀外,一般电镀,均随着镀层厚度的增加而表面粗糙度升高。3)除了镀层厚度会影响零件尺寸外,某些氧化层也对零件尺寸有较大的影响。4.5.13最大抗拉强度大于1050MPa(硬度34HRC)的钢铁零件,在酸洗和电镀过程中,有可能产生氢脆。因此,镀覆设计时,应提出镀前消除应力,镀后消除氢脆的热处理要求(见表4、表7):当钢铁最大抗拉强度大于或等于166SMPa(49HRC)时,即使采用热处理措施,也难以彻底消除氢脆,这种情况下,以选择其它防护方法为好,如机械镀、真空镀、金属喷涂和油漆等,并且不得酸洗。

4.5.14重复承受复杂载荷的零件,如车轴、弹簧、齿轮等,镀前应进行喷丸处理,以引入有益的压应力,提高疲劳强度,改善抗应力腐蚀破裂的性能。4.5.15镀覆件镀前表面粗糙度的设计:a)需要一般保护性镀层的钢铁件、有色金属及其合金零件,表面粗糙度Ra≤12.5。般装饰性镀覆层,需要表面有低的粗糙度值。没有精度要求的全光亮镀层,可以采用机械抛光的方法来达到,但零件镀前粗糙度Ra≤1.6:有精度要求需要光亮镀层的零件镀前粗糙度Ra≤0.8。精密的镀银、镀金、镀钯、镀零件以瓷质阳极氧化零件,表面粗糙度值Ra≤0.2。b)一般镀覆后表面粗糙度值要比镀前表面粗糙度值增大约1~2倍,所以有精度要求的镀覆零件,应先用机床精加工的方法,使底金属表面粗糙度值为要求镀层表面粗糙度值的1/2。c)带有螺纹和三级精度以上的镀援件,建议镀覆前将零件非加工表面加工到表面粗糙度Ra≤3.2。

4.5.16铝和铝合金零件经阳极氧化后,其尺寸将变大,尺寸增量为氧化层厚度的一半。凡有配合要求的零件,尤其是需要厚膜硬质阳极氧化零件,在结构设计时,应考虑处理前后的尺寸差异,而设计合理的镀覆前的尺寸。

4.6镀覆件镀覆前的质量要求

为了使镀覆件达到合格的质量要求,除了要遵从上述的设计原则外,还应控制镀覆件镀前的加工质量和镀覆件基材的质量,满足以下各条要求。4.6.1镀覆前零(部)件应清除油封。清除油封后,零部件表面应无油污、金属屑及机械加工划8

-riKAoNrKAca=

线的涂色等多余物。

SJ20818-2002

4.6.2待镀的零件应无机械变形和机械损伤,无影响镀覆层质量和产品使用性能的氧化皮、斑点、凹坑、凸瘤、毛刺、划伤等缺陷。4.6.3装饰用铝型材制件,在图纸上注明待装饰的表面上,不允许有裂纹、腐蚀斑点、盐迹等缺陷。

4.6.4凡有配合要求的工件尺寸,在镀覆前后都要按图纸进行检验。4.6.5金属一橡胶/金属-塑料复合件,以螺纹连接或采用压合、搭接、铆接、搭焊、点焊等方式组合的组合件,黑色金属与有色金属,精加工件与毛坏件,粉末冶金与其它金属等组合件,特殊需要镀覆时,应与主管工艺部门商定,并制定双方同意的镀覆前后的技术检验规范。4.6.6焊接件应无多余的焊料和焊查,爆整摩终喷痧或其它克法及时清理,焊缝应无气孔和未焊年等缺陷,操接过程不应速成VDART4.6.7经热处理后的工样,进行表面清理,不允许有未的摩化皮和残留物(如盐、碱、型镀素铜弹簧件热处理时,不应被烧蚀砂及因热处理前工件表面未除的油污所导致的烧结物等);生成厚而黑的氧化物;允许有轻微的氧化色,但不允许有锈蚀现象。4.6.8不经过机械加工的铸件、锻件和热轧件的表面,应进行喷碗喷丸处理。强度不大于105MP的热轧作最百也可以酸洗除去氧化皮。4.6.9喷砂后的装面

本应残留的氧化皮、锈蚀、油迹、存砂手印每上每15内逊行镀覆(包括预处理)。度钢零(部)

4.6.10硬度值大

淬火件消除残

热加工的证明。

材料的极限抗拉

九经喷砂处理的高强

于34HRC的钢铁应按表12的条件进行热处理,以精配残存的内应力;表面的热处理在30

保温不少

钢件电镀前消除应力的热处理条材料抗拉

强玲卡

1450~1800

注:①1MPa=1N/mm2。

热处理温度

190~210

h。镀前应提供该工序合格

热处理时间

INSORN

②热处理应在所有镀前准备之前进行:附着油污过多的零件,热处理之前应进行必要的脱脂处理。4.6.11经磨削加工的或经探伤检查的零(部)件及弹簧等,应无剩磁、磁粉及荧光粉等。4.6.12待镀件必须装箱或采用专门的工件器具进行工序间周转。表面粗糙度值Ra≤0.8um的和精密的零件应分别包装在专门包装箱内,以免在搬运过程中受损和发生锈蚀。4.7金属接触偶的选择

4.7.1金属接触偶的选择

金属相接触的保护是一个特殊的精饰问题,镀层与基体金属之间,或者两种不同金属偶合(机械连接或组合)时,在一定的腐蚀介质中,如酸、碱、盐、潮气、工业气体、盐雾等,就会在金属表面形成电解质液膜,构成腐蚀电池。若金属电化偶选择不当,偶合金属所形成的腐蚀电池电动势很大,就会造成强烈的接触腐蚀,使金属零件之间或镀层与基体之间加速损坏。可以按以下原则处9

理不同金属接触偶的关系:

SJ20818-2002

a)军用电子设备的零(部)件按表5a和表5b选用零件之间的允许接触偶。其中表5b是表5a的附加说明。在表5a、表5b中金属和合金(或镀层)是分组列出的;每-~组中的成员,在室温下海水中相对于饱和甘汞电极测得的电动势(EMF)很接近,相互间电动势之差在0.05V以内。所以,每一组中的所有金属不管它们的金相组织是否相似,都被看成是相容电化偶。表中不同组之间的相容电化偶其电位差最大不得超过0.25V;在隔离环境中,金属偶不暴露到大气或含盐大气中,只是受到温度和湿度变化时,则相容电化偶的电位差最大不超过0.5V。在表5a中允许电偶序用右边的图线来表示。直线连接起来的各组成员就构成允许电化偶,“O”指示每个系列中EMF值最大的阴极金属,“”指示阳极金属,箭头指向阳极方向。表中除给出了对甘汞电极的电动势外,还给出了一个推导出的“阳极指数”。第1组(金,等)的阳极指数为0,第18组(镁,等)为175。由一组的阳极指数减去另一组的阳极指数,乘以0.01就得出两组之间的电位差(V)。在考忠两种金属零件接触是否相容时应考患它们的镀层是否相容,而不是考虑基体金属是否相容;在镀层上还有钝化膜(如镀锌钝化膜)则只考虑镀层是否相容而不必考虑钝化膜。b)在零件的金属镀覆体系设计时,也可以参照表5a、表5b选择金属镀层的类别,对阴极性镀层尽量使相邻金属镀层的最大电位差不超过0.25V。c)在海水、海洋大气和工业大气中,以上a)和b)尚未涉及的异种金属接触的腐蚀与防护问题可以进一步参考表6和GJB1720。4.7.2双金属电偶腐蚀的控制

发生双金属腐蚀必须同时具备三个条件:一是存在腐蚀电解液;二是存在电位更正的金属或能导电的非金属,如石墨、碳纤维复合材料;三是两种金属接触将腐蚀电池导通。只要隔离消弱其中一个条件,就能消除或减轻双金属腐蚀,故减少双金属接触腐蚀的具体措施为:a)当两种不允许接触的金属必须导电连接时(见表5a、5b),除可以采用加入金属垫片的方法,进行调整、过渡、减少电位差之外,还可以采用金属镀层实现调整过渡。即将不允许电化偶中的一种金属,镀覆适当的金属镀层,使其与另一种金属构成允许的电化偶。例如:铝合金导电氧化零件与钢、铜零件接触时,钢,铜零件可以镀锌-镍合金。应该强调:不论不允许接触电化偶在何种环境条件下使用,其镀层厚度都应按1型表面要求进行选择。b)采用小阴极,大阳极结构:电偶腐蚀速度随阴/阳极面积比值增大而增大。减小阴极面积可以减少阳极腐蚀量。例如:不锈钢与铝是不允许的电化偶。不锈钢是阴极,在实际使用中,可以用不锈钢螺钉、螺栓、铆钉紧固铝合金零件,但绝不能相反。由于不锈钢和铝合金连接易遭受缝隙腐蚀,最好在连接时采用密封胶填缝措施。c)关键件采用阴极性材料制作:例如将谐振腔体用铜合金制造,当它与阳极性材料如铝等接触进,腔体本身受到了保护。

d)按表6对无导电要求的不允许接触的电化偶进行保护。e)选择好各种零件的镀覆层体系。f)零件装配后实施可行的整机防护,减少各种接触腐蚀。10

HTiKAoNiKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SJ20818—2002

电子设备的金属镀覆与化学处理Metal plating and chemical treatmentfor electronic equipment

2002-01-31发布

2002-05-01实施

中华人民共和国信息产业部批准1范围,

2引用文件

4一般要求

4.1金属镀覆和化学处理选择应考虑的主要因素,4.2基体材料的性质..

4.3使用环境与工作条件

4.4金属镀覆和化学覆盖层的性质4.5镀覆件设计的工艺性.

4.6镀覆件镀覆前的质量要求,

4.7金属接触偶的选择

4.8镀覆后的处理条件.

5详细要求,

5.1电子设备Ⅱ型表面(室内)金属镀覆和化学处理的选择与标记。5.2电子设备I型表面(室外)金属镀覆和化学处理的选择与标记,5.3金属镀覆层、化学处理层的技术条件和检验方法附录A金属镀覆和化学处理表示方法(补充件)A1表示方法,

A2表示符号

A3颜色表示符号

A4独立加工工序名称符号

附录B电连接器与电子电路的金属镀覆和化学处理的选择与标记(参考件)B1电接触层选择设计要素

B2电子设备常用电接触层的选择与标记B3电接触层可配合性导则,

附录C常用新旧涂覆标记对照表(参考件)iiKAoNiKAca=

1范围

中华人民共和国电子行业军用标准电子设备的金属镀覆与化学处理Metal plating and chemical treatmentfor electronic equipment1.1主题内容

本标准规定了电子设备各类

1.2适用范围

本标准适用于室

SJ20818—2002

般复新学处理的选择与标示方法。使用的电子设备的金属和非金属外环境

与标记。

理和电化学处理等镀覆的选

引用文件

GB/T3138

GB/T6801

GB/T8013

GB/T8923

GB/T9793

GB/T9797-

GB/T9798-

GB/T9799-

金属糖科和化学处中

与有关过程术语

钢铁件涂漆前磷花处理技术条件件上进疗电镀、化学镀、化学处A

铝及铝合金阳极氧化阳极氧化膜的总规范19871

涂装前钢材天面锈蚀等级和除锈等级T981

GB/T9800—1988

GB/T11376—1997

GB/T11379—1989

GB/T12304--1990

金属和其它无机覆盖层

热喷线

锌、铝及

属覆益层镍+铭和铜+镍+铭电沉积层黄接盖层一锦电沉积层

MATION

尾授盖层钢铁上的锌电镀层

镀铸和电镀层的铬酸盐转化膜

离的磷酸盐转化膜

金属授盖房

工程用铭电镀层

工际科金电设司

金属覆盖层

GB/T12305.1—1990

GB/T12305.2—1990

GB/T12305.3—1990

GB/T12305.4—1990

GB/T12305.5—-1990

GB/T12305.6—1997

金属覆盖层

金属覆盖层

金属覆盖层

像试验

金属覆盖层

金和合全电镀层的试验方法第一部分:镀层厚度测定金和金合金电镀层的试验方法第二部分:环境试验金和金合金电镀层的试验方法第三部分:孔隙率的电图金和金合金电镀层的试验方法第四部分:金含量的试验金属覆盖层

金和金合金电镀层的试验方法第五部分:结合强度测定金属覆盖层

金和金合金由镀层的试验方法

GB/T12306—1990金属覆盖层工程用银和银合金电镀层GB/T12307.1一1990金属覆盖层银和银合金电镀层试验方法GB/T12307.2—1990金属覆盖层

银和银合金电镀层试验方法

中华人民共和国信息产业部2002-01-31发布第六部分:残留盐的测定

第一部分:镀层厚度的测定

第二部分:结合强度试验

2002-05-01实施

GB/T 12307.3—1997

SJ20818—2002

金属覆盖层银和银合金电镀层试验方法第三部分:残留盐的测定GB/T12333—1990金属覆盖层工程用铜电镀层GB/T12599—1990

GB/T12600—1990

GB/T12607—1990

GB/T12610—-1990

GB/T12611-1990

GB/T12612—1990

GB/T13912—1992

GB/T13913—1992

GB/T17461-1998

GJB150.111986

GJB1720—1993

SJ20146—1992

QJ1824—1989

QJ2855—1996

金属覆盖层锡电镀层

塑料上铜+镍+铬电镀层

金属覆盖层

热喷涂涂层设计命名方法

塑料上电镀层热循环试验

金属零(部)件镀覆前质量控制技术要求多功能钢铁表面处理液通用技术条件金属覆盖层钢铁制品热镀锌层技术要求自催化镍一磷镀层技术要求和试验方法金属覆盖层锡-铅合金电镀层

军用设备环境试验方法盐雾试验异种金属的腐蚀与防护

银电镀层总规范

锌镍合金镀层技术条件

锡锌合金镀层技术条件

JB/T5070—1991

ISO2179—86

MIL-C—5541

MIL—A-8625

热喷涂常用术语

锡镍合金电镀层规范和试验方法铝和铝合金的化学转化膜

铝和铝合金阳极氧化膜

MIL—A-10727B

MIL-C14550

MIL—C—26074

MILG—45204

MIL—P—450209

MIL—R—46085

MIL—P—81728

MIL—C—87115

QQ—N—290

QQ—S—365

工程用铜电镀层

化学镀镍层技术要求

金电镀层

钯电镀层

电镀层

镀锡铅合金

浸镀锌铬膜军用规范

镍电镀层

联邦规范:电镀银层的一般要求ASTMA380—96

ASTMB607—91

ASTMB733—90

ASTMB679—98

不锈钢零件、组件和系统清洗、去锈和钝化的标准实践工程应用自催化镍硼层标准规范金属上的自催化镍磷层标准规范工程用电镀钯标准规范

ASTMB841—94

锌一镍合金电镀层标准规范

ASTMB86795

ASTMB904—00

工程用电镀钯一镍合金标准规范用于电磁干扰屏蔽的自催化镀铜上自催化镀镍标准规范在螺纹紧固件(公制)上电镀层标准规范ASTMF1941M-00

AMS2413D

镀银一

YKAONIKAca-

AMS2422D镀金

3定义

金属覆盖层

metalliccoating

SJ20818-2002

是指用化学或电化学以及物理的方法在金属或非金属工件表面上镀覆用作防护、装饰或功能性的金属层。

是指用化学或电化学的方法在金属表面形成的含有该金属化合物的表面防护、装饰或功能性膜层,它包括化学转化膜、化学氧化层、铝的阳极化膜、磷化膜、钝化膜等。3.3主要表面significantsurface零件电镀前后的规定表面,该表面上3.4平均厚度averagethicknes

采用称量法测得的镀层原度

外观和(或)使用性能是很重要的。或是在主要表面均匀分布的不

不信部拉选择规定数量的基本测量面进行测量,由此所筹的各局部厚度测量值的算术平均值。3.5最小镀层厚度

在制件的主

4一般要求

4.1金属镀覆

minimdmplatingthickness

表面上

测得的局部厚度的最小值。

理选择应考虑的主要因素

金属镀覆和化学处理的

概括。

理选择应考患的因素很多,相互关系比较复镀覆特性

材料和

镀覆件设计的

工艺性

镀覆的目的

和要求

使用环境与

工作条件

金属镀授和化学

处理的选择

金属电化偶和

配合公差

注:图中双向箭头表示相互依存,互为制约的关系。图1金属镀层和化学覆盖层选择应考虑的因素4.2基体材料的性质

载用图1加以表示和

镀覆后处理条件

镀覆的种类、厚度和

镀覆标记

零件镀覆前

质量要求

要依据选用材料的本性而合理地选择镀覆层,如铝和铝合金要进行装饰防护性镀覆,选用铝的装饰性化学砂面处理、阳极氧化镀覆体系就比电镀装饰性铜/镍/铬体系的防护性能和综合经济指标等方面好得多,这是由铝材的可镀覆特性决定的。3

4.3使用环境与工作条件

4.3.1被保护表面的分类

对于地面、舰船和机载电子设备的镀层系统而言,按照暴露条件的差异,可将被保护表面划分为以下两种类型:

I型(暴露)表面一一1型表面是指当设备处于工作或行进状态时暴露于自然环境的表面,或虽然未暴露于自然环境,但能够受各种气候因素直接作用的表面。气候因素包括:极端温度、极端湿度、雨、冰、雪、雨雪、含盐大气、工业大气、日光直接照射、尘埃、风砂等。例如,电子设备方舱的外表面属于I型表面。

II型(遮蔽)表面一一II型表面是指设备工作时不暴露于自然环境,并且不会受到雨、冰冠、雪、丽雪的直接作用及日光直接照射和风砂直接作用的表面。例如,电子设备方舱的内表面,以及电子设备方舱内电子设备的表面属于I型表面。一般地说,1型表面的暴露条件与室外环境相当;Ⅱ型表面的暴露条件与室内环境相当。任何I型表面的涂覆与精饰都可以满足ⅡI型表面的防护要求。4.3.2工作温度

被镀件与电子线路随着工作温度或中间加工温度的升高,会加速基体金属中间层及面镀层之间的金属扩散,对铜一银、银一金、铜一金、铜一锡等等互溶性易扩散金属,热对扩散的加速作用更大:扩散的结果会改变元器件和(或)电路的本性,造成腐蚀。必要时应采用扩散阻挡层。4.3.3电磁环境

电场会加速金属的腐蚀。如在塑封的集成电路内,间距为12.7μm(0.5mil)的两条金属导线,在5V~100V的电位差范围内,腐蚀速度会随着两导线间的电位差的增加而线性地增长。要根据被镀件与线路的电磁环境的要求合理地选择镀覆体系及镀层厚度。4.3.4环境的机械性能要求

紧固件用的镀覆层应具有低的转矩张力,不然,要使用其它辅助措施(如使用润滑剂)改善转矩张力关系,以满足紧固件可靠机械装配的性能的要求。4.3.5密闭环境下的有机物气氛腐蚀在电子设备的某些密封结构中的有机材料如塑料、橡胶、有机涂层、粘合剂等可能会释放出有机物气氛,如甲酸、乙酸等对多数金属和镀层有危害,在选材与结构设计上要事先加以考虑。4.4金属镀覆和化学覆盖层的性质4.4.1阳极镀层和阴极镀层

若镀层比基体金属活泼,其电位较基体金属负,就是阳极性镀层。阳极性镀层对基体金属起电化学保护作用,其保护特性及耐久性主要取决于镀层的厚度。若基体金属比镀层活泼,亦即镀层电位比基体金属正,这时镀覆层就是阴极性镀层。当镀层具有孔隙或局部损坏时,就会通过腐蚀电池的作用,加速基体金属的腐蚀。二者电位差越大,腐蚀损坏就越大。只有镀层完好无孔隙,才能对基体起保护作用。因此,阴极镀层的保护特性,取决于镀层的孔隙率和厚度。由此可见,阳极性镀层的保护特性优于阴极性镀层,所以,在确定的介质环境条件下,应尽量地选择阳极性防护层。在实际防腐设计时,如何判断阳极性镀层还是阴极性镀层,实践证明,电镀零件在大多数实际使用条件下腐蚀情况与金属在海水的腐蚀电位序有联系。表1给出了在海水条件下金属镀覆层类别,可参考选用:也可依据表5a、表5b金属在海水中的电位序的定量数据来判断阳极镀层和阴极镀层。4

YKAONiKAca=

基体金属

铝及铝合金

铜及铜合金

SJ20818-2002

表1金属镀覆层类别(在海水条件下)阳极性镀层

阴极性镀层

Cu、Ni、Cr、Ag、Sn、Au、Pb、Pt、Pb-Sn、Zn、Cd、Zn-Ni、Zn-Ti、Zn-Fe、Sn-Zn(Zn 25%)、ZnCr膜

Zn、Cd

Zn、Cd、Zn-Ni(Ni10%)、Sn-Zn(Zn25%)注:1)在有机酸介质中为阳极性镀层。4.4.2常用金属镀覆的基本性质

常用金属镀覆的基本性质见表

Pb-In、黄铜

Sn、Cu、Ni、Cr、Ag

Au、Ag、Pd、Rh、Pt

2常用金

属镀缓层的基水性质

镀锌、

膜是常用鼻

护性;

受破坏

震锯、镀锌锁

镀覆层的基本性质

(Ni6%~15%wt)合金、镀锡锌(Zn25%wt)合和化学处理生成的锌铬有效的防护性镀覆层。其中,镀锌成本最低,在工业般大

环境条件下有良好的防

性较好,能经受弯曲和机械变形,可焊:但镀锌瘊抗磨损能不强,铬酸盐钝化膜镀锌层韧

械侨积太,疏松,无防护能力的白锈,会对电子录备国性能前木良的影响;镀锌在一泛。镀镉在灌锋气灰环境条件的防护性能洗于锌镀局且,镀层柔软,具

应用最惑

较好最再焊性及低的接触电阻;3~5μm的的像镀层就每有良好的防护能力,可有低

为转知张力,

镀层。bzxZ.net

具有精密公差的紧风线铺对镁

寸的电调质蚀世定销有别

学处理康生

锌镍合金

、铜的电化学腐蚀倾的小,锅镀层以减轻异种金属(如其成本为镀锌的数信故人行一置快的代帮镀覆层是电镀鹤锌(z20%30%wt)合金锋镍!

王寻求代的工艺和

5%wt)合金以及化

的镇属膜其销锋容金爱生要用紧商花有可焊减赔及导电、接地要求零件:的破厚载高(HV250~400),主要用于有高耐蚀要求的结树件拿料之防护;锌铬膜一浸渍锌鳞片/铬酸盐分散

袋化膜层则主要应用于对氢脆敏感的弹簧钢,高强牛,有耐热要求(如工作

温度超过71

的件和要求紧固负载与转矩之间的关系稳定具有高耐蚀性,但对导电性和延展性不作要求的紧固性之防了

锌、锅、锌镍、锡锌合金经钻酸每度以旋前性能大为提高(一般提高5 倍以上)。镀锌、镀镐层在密闭环境中对有机材料气氛腐蚀数感,作结构设计时应注意。防护装饰性镀层一般是指多层装饰镀铬。在钢和铝上传统的铜/镍/铬镀层是阴极性防护层,在I型表面,只有当镀层很厚(≥50um)时,才有较好的保护作用。半光亮镍/光亮镍/装饰铬是具有电化学防护特性的镀层体系,可以减薄镀层总厚度,而获得较好的防护性能。底层半光亮镍占镍层总厚度约2/3,镀层韧性好,整平性好,不含硫或硫量很低(<0.005%),电位较正。其上光亮镍层占镍层总厚度约1/3,镀层光亮,含硫量较高(>0.04%和<0.15%),电位较负,双层镍电位差120~150mV,光亮镍对半光亮镍起电化学保护作用。统计数据表明:总厚度20μm的铜/镍/铬镀层的防护性不如总厚度为10μm的双层镍/铬层。

若在双层镍的基础上再镀一薄层“镍封”层,即带有非导体微粒的光亮镍层,镀层厚度仅2~2.5μum,再在其上就可镀得微孔铬,这样,在微电池腐蚀中作为阳极的铬镀层面积被分割为无数小块,从而大大降低腐蚀电流,保护了下面的光亮镍镀层,从而,进一步提高了整个镀层体系的抗蚀性能。5

SJ20818—2002

表2(续)

镀覆层的基本性质

功能性镀覆层是在保证规定的使用环境条件中具有良好防护性的前提下,所选镀层具有一种或一种以上功能的镀覆层。电子设备常用的功能性镀覆层有:(1)导电性镀层:如金、银、铜、锡铅、镍磷、镍硼合金、钯和钯合金等,这些镀层主要应用于印制线路板,集成电路引框架等用以形成器件或电路的导电通路。(2)高频特性镀层:如金、银、铜,这些镀层主要用于波导管、调振腔、滤波器等高频电路和器件。

(3)电接触镀层:金、钯和钯合金、佬、钉、铂等,主要用触点、开关、接插件、电连接器以保证稳定的接触电阻,可靠的电连接。(4)电磁屏蔽镀覆层:化学镀铜、化学镀镍等对电子电路和电子设备提供电磁屏蔽。(5)磁性镀层:镍钻(Co80%)合金(硬磁性镀层)、镍铁(Fe20%)合金(软磁性镀层)、钴磷、镍钴磷、镍磷等,这些镀层主要用于磁盘、磁带、薄膜头以提供必要的磁特性。(6)可焊性镀层:锡和锡合金、银、金、铜、钯、镍等用于电子元器件、半导体器件、印制板提供可靠的可焊性。

(7)可键合镀层:金、银、钯等,用于芯片载体印制板(COB)以及半导体器件,将金丝或铝丝在芯片与导电基体镀层间进行键合而实现电连接。(8)扩散阻挡性镀层:在铜-金、铜-银、银-金、铜-锡等互溶性的金属镀层之间或镀层与基体之间,在使用过程中,易发生金属之间的相互扩散;扩散的结果改变了镀层、器件、电路电性能和机械性能,如铜扩散到金层表面,氧化为化铜(CuO),氧化铜为半导体,会引起高频信号变形和电路噪声,接触电阻增大,可焊性降低等,而钴磷(P5%)、镍磷、钯和钯合金、电镀低应力镍等镀层具有扩散阻挡作用,镀在上述镀层之间并保证足够厚度,就可以阻止上述金属间的相互扩散,提高镀层体系的稳定性。

(9)镀覆层的待殊光学性能:如金镀层的低红外线辐射率(0.02~0.03)和高红外线反射率(0.9以上)可以用作红外线探测器;经抛光的银、化学镀镍和佬镀层均有很高的对可见光的反射特性,可以在不同情况下,加以利用;缎面镍及铝锻面精饰的阳极化的防反光特性可以减少人的视觉疲劳。(10)耐磨镀覆层:能提高零件表面硬度和耐磨性,如硬铬层、化学镀镍层、镍钨合金层、铝硬质氧化层。

(11)减摩镀层:用于减少零件表面滑动摩擦的镀层如银镀层、锡铅合金层、锡锌(Zn25%)合金层以及闪镀在钯和钯合金上的0.05μm的薄金层。(12)工艺性镀覆层:利用镀覆层的特性满足零件加工工艺要求,如印制板图形电镀耐蚀刻锡铅合金层、防渗碳镀铜层、防渗氮镀锡层、防止金属高温粘接的钢铁磷化层等。4.4.3金属镀层和化学覆盖层适用温度范围所有的镀覆层只能在一定的温度范围内使用,超过允许的使用温度,不仅影响其耐蚀性能,其中某些镀层甚至会导致基体金属开裂或脆断。常用镀覆层允许使用的温度范围见表3。6

HiikAoNiKAca

镀层类别

镁及镁合金化学氧化膜

铝及铝合金化学氧化膜

铝及铝合金的硫酸阳极氧

锌镀层

锌钝化层

镐镀层

镀锌镍合金钝化层

锌铬膜

锡锌合金铬酸钝化层

银镀层

钯镀层

钯钻(Co20wt%)合

钯镍(Ni20wt%)

铜镀层

镍镀层

磷化层

金镀层

塑料件上电镀层

锡镀层

锡铅(Pb40%)合金层

SJ20818—2002

表3镀覆层允许使用的温度范围

使用环境温度

<230℃

<60℃

<150℃。若大于150C时,氧化膜出现微裂纹,影响外观。但涂漆后不影响基体金属的耐蚀性能。

<250℃。若超过此温度,基体金属会出现锌裂。<71℃。若大于此温度钝化膜失去结晶水、开裂、耐蚀性下降。<230℃。若超过此温度,基体金属易出现裂。<71℃。若太习此温度钝化失势结晶水、亚裂、耐蚀性有所下降。NKANLARA

≤450

<148℃(铜基镀Ag无i底层)

Ni底层),

<150大于此温度一耐蚀性下降。88

纯度99.99%著,之500%:纯度59.9%者,<35b℃纯度9.8

180℃~225℃。

232℃,应在大于-10元球境下使用,否测易发组锡温,最高溢度应小于100℃。度点183使用温度不成超过100

镀覆件设计的工艺性

应事生考虑金属镀覆和化学处理的工在零件设计和镀覆选择

局限性,即在同一零件上,

电镀层、处理层、扩散层都是不均往往楚外表面比内表再》西缘比中部厚,深孔、特别是小盲孔及缝隙、内壁、毛细孔等处不易镀到肉下4体的到镀覆件设计的工艺性。

吉构设计和涂覆选择时要尽量考虑零件边缘处尽量用圆角,其半径至少为0.8mm,一般以1.6mm为宜。4.5.1

4.5.2平底槽的内、外部角处均需用圆角,深度极限不应超过宽度的50%,最好有U形槽,而不要用V形槽。

4.5.3尽量减少盲孔。如不可避免时,其深度应在其孔径的50%以内,直径应尽量大些,4.5.4工件上有杯形轮处,要预留镀液和气体的排放孔。4.5.5带有螺纹连接、压合、搭接、铆接、点焊、局部钎焊、单面焊接等组合件,在电镀和化学处理时,溶液进入缝隙内不易彻底清除,其残留的酸碱盐在产品存放或使用期内,将会加速零件的腐蚀。所以这类组合件一般均应先镀覆,再组合,或用密封胶密封缝隙后再电镀和化学处理。4.5.6形状复杂的波导组合件,不应选用电化学性质差别过大的材料(如铜和铝)进行组合。设计组合波导应尽量使电镀时波导内腔里的溶液易于流动和有利于内部电流分布均勾。7

SJ20818-2002

4.5.7用型砂或硬模法等铸造的金属零件,原则上不允许采用电镀和化学处理,因为这类零件镀覆层的耐蚀性是不可靠的。

4.5.8在主要工作面(如波导内腔),应避免或少用焊缝,不可避免时,应保证焊接质量。4.5.9图纸上标出主要的工作面的镀覆层厚度要求,这是加工与检验的依据。4.5.10凡有配合要求的尺寸,必须结合镀覆前后的尺寸与公差要求,要事先留出镀层的厚度,要注意外螺纹经电镀后螺纹的中径会增大,增大的尺寸为其它部位镀层厚度的4倍。4.5.11电镀、化学镀、阳极化、化学氧化、磷化等处理,应在零件完成所有的机械加工、焊接、成形、钻孔等工序之后进行。

4.5.12对于紧固件和有IT6、IT7配合公差要求的零件,为了解决满足配合关系和在恶劣环境条件下有足够的防护性能这一矛盾,可以采用:a)应采用高耐蚀镀层,如镀Zn-Ni(Ni10%)或Sn-Zn(Zn25%)47μm+彩色钝化;b)装配后,用油漆进行补充防护处理。电镀和化学处理的工艺特性会引起零件性能的一些变化,这主要表现为:1)在酸洗、活化和电镀过程中析氢,造成基体和镀层应力的变化而使某些敏感材料产生氢脆。2)除了镀层厚度在一定范围内(约30μm以内)的光亮整平性电镀外,一般电镀,均随着镀层厚度的增加而表面粗糙度升高。3)除了镀层厚度会影响零件尺寸外,某些氧化层也对零件尺寸有较大的影响。4.5.13最大抗拉强度大于1050MPa(硬度34HRC)的钢铁零件,在酸洗和电镀过程中,有可能产生氢脆。因此,镀覆设计时,应提出镀前消除应力,镀后消除氢脆的热处理要求(见表4、表7):当钢铁最大抗拉强度大于或等于166SMPa(49HRC)时,即使采用热处理措施,也难以彻底消除氢脆,这种情况下,以选择其它防护方法为好,如机械镀、真空镀、金属喷涂和油漆等,并且不得酸洗。

4.5.14重复承受复杂载荷的零件,如车轴、弹簧、齿轮等,镀前应进行喷丸处理,以引入有益的压应力,提高疲劳强度,改善抗应力腐蚀破裂的性能。4.5.15镀覆件镀前表面粗糙度的设计:a)需要一般保护性镀层的钢铁件、有色金属及其合金零件,表面粗糙度Ra≤12.5。般装饰性镀覆层,需要表面有低的粗糙度值。没有精度要求的全光亮镀层,可以采用机械抛光的方法来达到,但零件镀前粗糙度Ra≤1.6:有精度要求需要光亮镀层的零件镀前粗糙度Ra≤0.8。精密的镀银、镀金、镀钯、镀零件以瓷质阳极氧化零件,表面粗糙度值Ra≤0.2。b)一般镀覆后表面粗糙度值要比镀前表面粗糙度值增大约1~2倍,所以有精度要求的镀覆零件,应先用机床精加工的方法,使底金属表面粗糙度值为要求镀层表面粗糙度值的1/2。c)带有螺纹和三级精度以上的镀援件,建议镀覆前将零件非加工表面加工到表面粗糙度Ra≤3.2。

4.5.16铝和铝合金零件经阳极氧化后,其尺寸将变大,尺寸增量为氧化层厚度的一半。凡有配合要求的零件,尤其是需要厚膜硬质阳极氧化零件,在结构设计时,应考虑处理前后的尺寸差异,而设计合理的镀覆前的尺寸。

4.6镀覆件镀覆前的质量要求

为了使镀覆件达到合格的质量要求,除了要遵从上述的设计原则外,还应控制镀覆件镀前的加工质量和镀覆件基材的质量,满足以下各条要求。4.6.1镀覆前零(部)件应清除油封。清除油封后,零部件表面应无油污、金属屑及机械加工划8

-riKAoNrKAca=

线的涂色等多余物。

SJ20818-2002

4.6.2待镀的零件应无机械变形和机械损伤,无影响镀覆层质量和产品使用性能的氧化皮、斑点、凹坑、凸瘤、毛刺、划伤等缺陷。4.6.3装饰用铝型材制件,在图纸上注明待装饰的表面上,不允许有裂纹、腐蚀斑点、盐迹等缺陷。

4.6.4凡有配合要求的工件尺寸,在镀覆前后都要按图纸进行检验。4.6.5金属一橡胶/金属-塑料复合件,以螺纹连接或采用压合、搭接、铆接、搭焊、点焊等方式组合的组合件,黑色金属与有色金属,精加工件与毛坏件,粉末冶金与其它金属等组合件,特殊需要镀覆时,应与主管工艺部门商定,并制定双方同意的镀覆前后的技术检验规范。4.6.6焊接件应无多余的焊料和焊查,爆整摩终喷痧或其它克法及时清理,焊缝应无气孔和未焊年等缺陷,操接过程不应速成VDART4.6.7经热处理后的工样,进行表面清理,不允许有未的摩化皮和残留物(如盐、碱、型镀素铜弹簧件热处理时,不应被烧蚀砂及因热处理前工件表面未除的油污所导致的烧结物等);生成厚而黑的氧化物;允许有轻微的氧化色,但不允许有锈蚀现象。4.6.8不经过机械加工的铸件、锻件和热轧件的表面,应进行喷碗喷丸处理。强度不大于105MP的热轧作最百也可以酸洗除去氧化皮。4.6.9喷砂后的装面

本应残留的氧化皮、锈蚀、油迹、存砂手印每上每15内逊行镀覆(包括预处理)。度钢零(部)

4.6.10硬度值大

淬火件消除残

热加工的证明。

材料的极限抗拉

九经喷砂处理的高强

于34HRC的钢铁应按表12的条件进行热处理,以精配残存的内应力;表面的热处理在30

保温不少

钢件电镀前消除应力的热处理条材料抗拉

强玲卡

1450~1800

注:①1MPa=1N/mm2。

热处理温度

190~210

h。镀前应提供该工序合格

热处理时间

INSORN

②热处理应在所有镀前准备之前进行:附着油污过多的零件,热处理之前应进行必要的脱脂处理。4.6.11经磨削加工的或经探伤检查的零(部)件及弹簧等,应无剩磁、磁粉及荧光粉等。4.6.12待镀件必须装箱或采用专门的工件器具进行工序间周转。表面粗糙度值Ra≤0.8um的和精密的零件应分别包装在专门包装箱内,以免在搬运过程中受损和发生锈蚀。4.7金属接触偶的选择

4.7.1金属接触偶的选择

金属相接触的保护是一个特殊的精饰问题,镀层与基体金属之间,或者两种不同金属偶合(机械连接或组合)时,在一定的腐蚀介质中,如酸、碱、盐、潮气、工业气体、盐雾等,就会在金属表面形成电解质液膜,构成腐蚀电池。若金属电化偶选择不当,偶合金属所形成的腐蚀电池电动势很大,就会造成强烈的接触腐蚀,使金属零件之间或镀层与基体之间加速损坏。可以按以下原则处9

理不同金属接触偶的关系:

SJ20818-2002

a)军用电子设备的零(部)件按表5a和表5b选用零件之间的允许接触偶。其中表5b是表5a的附加说明。在表5a、表5b中金属和合金(或镀层)是分组列出的;每-~组中的成员,在室温下海水中相对于饱和甘汞电极测得的电动势(EMF)很接近,相互间电动势之差在0.05V以内。所以,每一组中的所有金属不管它们的金相组织是否相似,都被看成是相容电化偶。表中不同组之间的相容电化偶其电位差最大不得超过0.25V;在隔离环境中,金属偶不暴露到大气或含盐大气中,只是受到温度和湿度变化时,则相容电化偶的电位差最大不超过0.5V。在表5a中允许电偶序用右边的图线来表示。直线连接起来的各组成员就构成允许电化偶,“O”指示每个系列中EMF值最大的阴极金属,“”指示阳极金属,箭头指向阳极方向。表中除给出了对甘汞电极的电动势外,还给出了一个推导出的“阳极指数”。第1组(金,等)的阳极指数为0,第18组(镁,等)为175。由一组的阳极指数减去另一组的阳极指数,乘以0.01就得出两组之间的电位差(V)。在考忠两种金属零件接触是否相容时应考患它们的镀层是否相容,而不是考虑基体金属是否相容;在镀层上还有钝化膜(如镀锌钝化膜)则只考虑镀层是否相容而不必考虑钝化膜。b)在零件的金属镀覆体系设计时,也可以参照表5a、表5b选择金属镀层的类别,对阴极性镀层尽量使相邻金属镀层的最大电位差不超过0.25V。c)在海水、海洋大气和工业大气中,以上a)和b)尚未涉及的异种金属接触的腐蚀与防护问题可以进一步参考表6和GJB1720。4.7.2双金属电偶腐蚀的控制

发生双金属腐蚀必须同时具备三个条件:一是存在腐蚀电解液;二是存在电位更正的金属或能导电的非金属,如石墨、碳纤维复合材料;三是两种金属接触将腐蚀电池导通。只要隔离消弱其中一个条件,就能消除或减轻双金属腐蚀,故减少双金属接触腐蚀的具体措施为:a)当两种不允许接触的金属必须导电连接时(见表5a、5b),除可以采用加入金属垫片的方法,进行调整、过渡、减少电位差之外,还可以采用金属镀层实现调整过渡。即将不允许电化偶中的一种金属,镀覆适当的金属镀层,使其与另一种金属构成允许的电化偶。例如:铝合金导电氧化零件与钢、铜零件接触时,钢,铜零件可以镀锌-镍合金。应该强调:不论不允许接触电化偶在何种环境条件下使用,其镀层厚度都应按1型表面要求进行选择。b)采用小阴极,大阳极结构:电偶腐蚀速度随阴/阳极面积比值增大而增大。减小阴极面积可以减少阳极腐蚀量。例如:不锈钢与铝是不允许的电化偶。不锈钢是阴极,在实际使用中,可以用不锈钢螺钉、螺栓、铆钉紧固铝合金零件,但绝不能相反。由于不锈钢和铝合金连接易遭受缝隙腐蚀,最好在连接时采用密封胶填缝措施。c)关键件采用阴极性材料制作:例如将谐振腔体用铜合金制造,当它与阳极性材料如铝等接触进,腔体本身受到了保护。

d)按表6对无导电要求的不允许接触的电化偶进行保护。e)选择好各种零件的镀覆层体系。f)零件装配后实施可行的整机防护,减少各种接触腐蚀。10

HTiKAoNiKAca=

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。