GB/T 4937-1995

基本信息

标准号: GB/T 4937-1995

中文名称:半导体器件机械和气候试验方法

标准类别:国家标准(GB)

英文名称: Mechanical and climatic test methods for semiconductor devices

标准状态:已作废

发布日期:1995-01-02

实施日期:1996-08-01

作废日期:2007-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1433556

标准分类号

标准ICS号:电子学>>31.080半导体器件

中标分类号:电子元器件与信息技术>>半导体分立器件>>L40半导体分立器件综合

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:35, 字数:65千字

标准价格:17.0 元

出版日期:1996-08-01

相关单位信息

复审日期:2004-10-14

起草单位:上海市电子仪表计量测试所

发布部门:国家技术监督局

主管部门:信息产业部(电子)

标准简介

本标准列出了适用于半导体器件(分立器件和集成电路)的试验方法。使用时可从中进行选择。对于非空腔器件,可以要求补充的试验方法。 GB/T 4937-1995 半导体器件机械和气候试验方法 GB/T4937-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T4937—1995

本标准是根据电工委员会IEC749;1984(半导体器件机械和气候试验方祛》,IEC749:1991-11和IEC749;1993-09修改单对GB4937—85进行修订。修订的标准与IEC 749标准等同。该标准内容较多,固此在标准文本前面增加了自次,便于查阅。本标准中章、条、图号和表格与IEC标准等同,梗于和国际标准接轨。本标准由中华人民共和国电子工业部握出。本标准由全国半导体器件标准化技术委员会归口。本标准起草单位:上游市电子仪表标准计量测试所、中国电子技术标准化研究所。本标准主要起草人:说月琴、王长福。GB/T 4937- 1995

IEC前

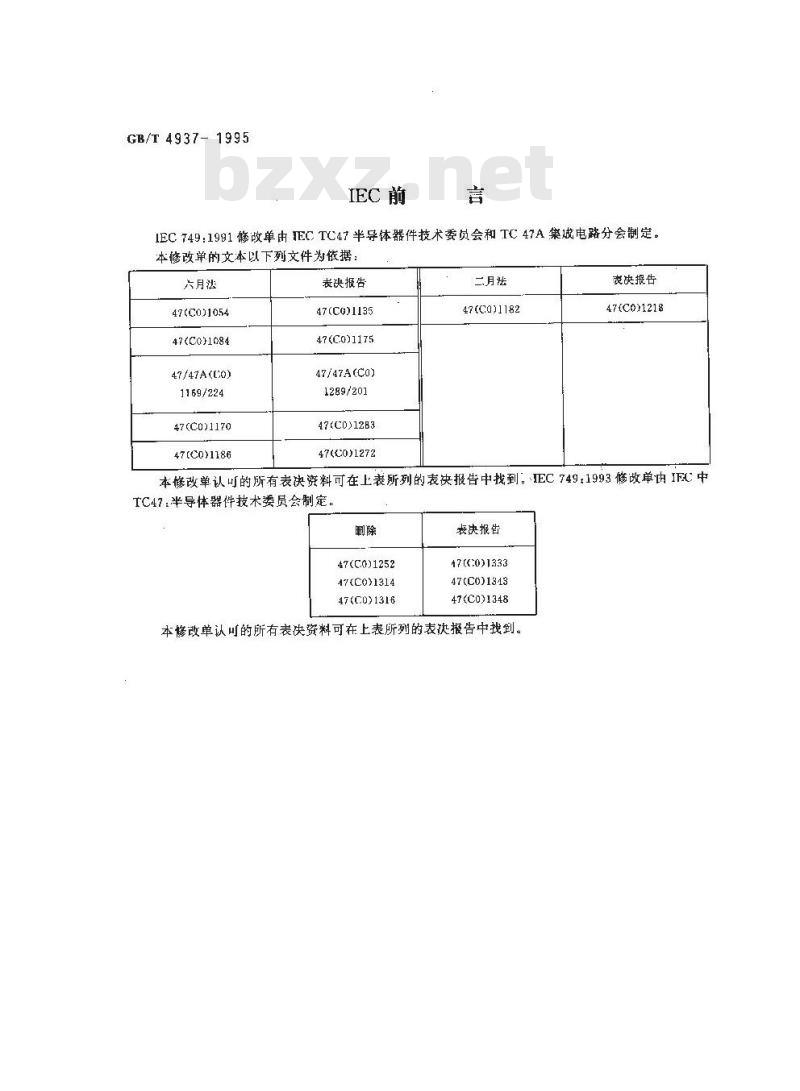

IEC749:1991修改单由TECTC47半导体器件技术委员会和TC47A集诚电路分会制定。本修改单的文本以下列文件为依据:六月法

47(C031054

47(C031084

47/47A(C0)

1169/224

47(C0)1170

47(C0)1186

表决报告

47(C0)1135

47(C0)1175

47/47A(C0)

1289/201

47(C0)12B3

47(C0)1272

二月法

47(C0)1182

表决报告

47(CO)1218

本修改单认可的所有表决资料可在上表所列的表决报告中找到。IEC749:1993修改单内IF:中TC47.半导体器件技术委员会制定。删除

47(CO)1252www.bzxz.net

47(C0)1314

47(C0)1316

决报告

17(60)1333

47(CO)1343

47(C0)1348

本修改单认可的所有表决资料可在上表所列的表决报告中找创。1范围和用途

中华人民共和国国家标准

半导体器件机械和气候试验方法Mechanical and climatic

test methods for semiconductor devices第1篇总

GE/T 4937—1995

idt IEC 749:1984

代替GB4937—86

本标准列出了适用于半导体器件分立器件和集成电路)的试验方法。使用时可从中进行选择。对于非空腔器件,可以要求补充的试验方法。注,非空腔器件是指器件结构中封装材料与管芯的所有录露表面紧密接触设有任何空间的器件。本标准已尽可能考虑了IEC 68≤基本环境试验规程”。2目的

确定统一的优选试验方法及应力等级的优选值,以便评价半导体器件的环境性能。如本标准与有关规范相抵触时,应以有关规范为准。3术语、定义和文字符号

引用下列标准;

GB2421—89电工电了产品基本坏境试验规程总则GK2423电工电子产品基本环境试验规程试验方法GB2424电工电子产品基本环境试验规程导则GB5169.5—82电工电了产品着火危险试验针焰试验方法IEC747半导体器件分立器件和集成电路IEC748半导体器件集成电路

4 标准大气条件

引用:GB2421电工电子产品基本环境试验规程总则;除非另有规定,所有试验和恢复应在GB2421—89中5.3和5.4规定的标准大气条件下进行。其条件是:

温度:15℃~35℃

相对禄度:45%~75%(适用时);气压:86 kPa~j06 kPa(860 mbar~1 060 mbar)。所有的电测量以及测量之前的恢复应在下列大气条件下进行温度:25℃±5℃

国家技术监督局1995-12-22批准1996-08-01实施

GB/T 4937--1995

相对禄度:45%~75%(适用时)1

气压:86kPa~106kPa<860mbar-1060mbar)。基准试验应在下列标准大气条件下进行:温度:25℃±1℃

相对湿度:48%~52%,

气压,86 kPa-~106 kPa(860 mbar~~1 060 tmbar),在进行测量之前,应使样品贮存直到温度平衡为,止。测量过程中的环境温度应在试验报告中加以说在测量过程中,样品不应受到气流、光照或可能引起误差的其他影响。5外观检壶和尺寸检验

5.1外观检查

5.1. 1目的

验证材料的物理性能,器件的设计、结构、标志和工艺与适用详细规范的要求。5. 1.2范压

本试验适用于器件制造商的出厂检验或用户的进厂检验,光电器件的光学系统附加要求必须在适用处加以说明。

5. 1. 3定义

缺损,包封材料中由无意损坏产生的坑。5.1.4试验设备

本试验使用的设备应能证实器件是否符合要求,该设备可以放大3~10倍,而且有相当大的规场。例如:带照明的圆形放大镜。

5.1.5试验方法

根据适用规范和5.1.6中列出的判据要求,应放大3~10倍除非另有规定)视野能看见整个器件的条件下对器件进行检查。若怀疑器件附着外来物时,可用流速最大为27m/s的清洁过滤空气(抽气或吹气)处理(若器件对静电敏感时,则用离子化空气)。5.1.6失效判据

如果器件出现以下任一情况,,则判为不合格。5.1.6-7器件型号、与I出端标识、标志(内容、位胃和清晰度)、材料、结构和工艺不符合适用的规范要求。

5-1.6.2由于制造、操作或试验中所引起的缺陷或损坏;a)包封中的损坏,凹坑或裂纹。包封表面的裂纹、划伤、缝隙、气泡不应构成失效,除非这些缺陷影响包封性能或与本方法其他判据如标志、涂层等相违背。b)表面有线度大于1.5mm或深度超过0.2mm的缺损。除非另有规定,例如对超小型包封。e)缺摄使密封玻璃(缺损前此部份不暴露)或设计上不应景露的内部材料(堵如引线架或导电层)暴露。

5.1.6.3可见的腐蚀,污染或破损的迹象,引线折断,密封破裂(玻璃弯月形除外),电镀层的剥落,起皮气泡等缺陷。电镀层退色不应构成失效,除非有起皮、针孔或腐蚀的迹象。对非常小的管壳在有关规范中可规定更严格的要求。

5.1.6.4引线未对准或改变了原来的正常位臀,或引线有急弯或未加规定的弯曲。带状引线,对正常引线平面有扭曲。

5.1.6.5引线上沾有诸如漆或其他粘合物之类的无关材料。5.1.7有关规范应给出的内容

下列细节在适用的文件中规定:CB/T 4937--1995

a)标志和引出端或管脚标识要求(见5.1.6.1);b)详细的外观要求在图上规定:c)缺损尺寸,若不同于5.1.6.2b)的规定。5.2尺寸检验

有关规范所给出的尺寸必须检验。6电测量

6.1对于环境试验而言,应从IEC747或IEC:748有关“接收和可靠性\章节中选择要检查的特性,各种器件类别均规定厂需检查的特性。6.2测量条件:见1EC747或IEC748有关“接收和可靠性”章节中的“前久性试验条件”表。6.3初始测量

如果只要求规范上限判据和(或)规范下限判据时,制造可自行决定是否进行初始测量。当以各个器件的各个值为判据时,删应进行初始测量。6.4环境试验过程中的监测

适用时才规定。

6.5最后测量

当有关规范要求把某项试验作为一组试验(分组)的一部分时,只要求在该组试验终了时进行测量。对于某些试验,例如可焊性或引线疲劳,则可采用电参数不合格的器件。第耳篇机械试验方法

根据器件类型和封装形式来选择适合的试验方法,有关规范应规定哪些试验是合适的。1引出端强度

引用GB2423.29—82电工电子产品基本环境试验规程试验U:引出端及整体安装件强度1.1拉方

本试验应按试验 UI {1的规定,其特殊要求如下;在 2. 6 条中改为:

试验后,放大 3~~10 倍进行检查,如果出现断裂(密封弯月面处除外)、松动或引线(或引出)与器件管体之间相对移动时,器件应拒收。

1.2弯曲

本试验应按试验Ub的规定,其特殊要求如下:在双列直播式封装或类似封装结构使得采用方法1进行试验是困难的或行不通的情说下,对于这种管体封装结构只推荐4.2条,方法2。1.3扭力

本试验应按试验 Uc 规定,其特殊要求如下:方法

应采用方法 A(严酷度 2)或方法 B。失效判据

当去掉应力之后将其放大10~20倍进行检查时,出现任何断裂(密封弯月面处除外)、松动或在引出端与器件管体之间出现根对移动,都应视作器件失效。1.4转矩

1.4.1螺栓的转矩试验

CB/T4937—1995

本试验应接试验Ud的规定,其特殊要求如下。如果器件出现下列情况中的任何一种,该器件就应视为失效:螺栓破裂或伸长超过螺矩的1/2:有螺纹磨损或管座变形的迹象,一试验后器件通不过电测量(如果适用)1.4.2引出线的转矩试验—新的试验(Ud2)1.4.2.1月的

确定器件经装配后,在检查或维修过程中,引出端可承受的外加扭力的能力。1.4.2.2试验方法

器件应牢固地固定并在被试引出端上缓慢地施加转矩或扭力,直至扭转角达到30°士10°或达到规定的转矩,以首先出现的状态为准。然后将1.4×102N.m上1.4×10-3N.m的转矩加到距管体3.0mm士0.5mm的引出端上,或加在离引出端末端1 mm以内(如引出端不足3mm时)的地方,使引出端恢复到原来位置。应在每个方向上施加转矩。

当器件具有带近曾体形成的引出端时,可在距引出端根部3.0十0.5mm处施加转矩。1.4.2.3最后测量

试验后,将其放大3~10倍进行检青。如果引出端出现断裂.松动或者引出端与管体之间出现相对移动的任何迹象,器件应拒收。1.4.2.4有关规范中应给出的内容被试引出端的选择及数量。

2锡焊

引用:GB2423.2882电1了产品基本环境试验规程试验T:锡焊试验方法2.1可焊性

本试验应按试验Ta的定,其特殊要求如下:当选择方法1时;

引出端经受焊法。出端没人槽内到离器件底平面1.5mm以内或浸入到有关规范中规定的其他距离。

注:当翌入的长度距器件底平面达不到1.5mm时,则可采用其他失效判错并应加以规定。“当选择力法2时:

引出端经受A号烙铁头的熔铁焊接法。熔铁焊接处与器件管体的距离应按有关规范的规定,烙铁焊接的时间应为 3. 5 s±0. 5 5。当选择方法3时:

引出端经受焊球法。各引出端均在离器件管体5mm上1mm的点1进行试验。引线应在2.5s时间内沾上焊料。

良好润湿的判据:

在放大10倍进行观察时,润湿表面应覆盖一层平滑而光疮的焊料涂层,其分散的缺陷,如针孔或未润湿面积的痕迹不大于5%。这些缺陷不应集中在处。老化:

有关规定中需加速老化时优先来用“老化16”。可使用老化3,不使用老化1a和2。去湿:(按试验Ta第4.9条)

除非有关规池要求,试验不作强行规定。2.2耐焊接热

GB/T 4937—1995

本试验应按试验Tb的规定.其持殊要求如下:方法

应采用浸入时间为10上1s的方法1A或应采用方法1B。2.3塑封表面安装器件(SMD)耐潮气和焊接热组合影响。2. 3. 1月的

本节提供评价塑封表面安装器件(SMD)耐焊接热试验方法。本试验是破坏性的。2.3.2般说明

焊接热产生的潮气压(在存贮期间吸收的潮气)能导致塑封表面安装器件《SMD)塑封外壳破裂和电气性能失效。这些问题需要评定。在本方法中,SMD浸在潮气环境后以评价器件的耐热性能,此环境模拟器件储存在仓库或干燥的包装箱中吸收的潮气。2.3.3试验设备和材料

a)潮湿箱

潮湿箱应能提供一个按照2.3-4 c)中所规定的温度和相对湿度的环境。b)回流焊接装置

气相焊接装置和红外回流焊接装置,能提供按照2.3.4d)1)和d)2)所规定的焊接热温度分布图。在经受焊接热过程中,如图3对封装表面的温度分布进行测量来调整回流焊设备。粘介剂

引出案

注;粘合剂必须具有良好的熟导率。树脂

图3样品的温度分布测量法

e)基座

热电偏

在有关规范中除非另有规定,诸如:铝、环氧,玻璃纤维、聚酰亚胺或者金属网等板材都能作为基座。样品用普通的方法安装在图 3所示的位骨上。d)焊槽

焊精按照2.3.4#:)给出的焊接热条件。e)气相焊接的溶剂

应采用全氟异丁烯。

f)焊剂

作有关规范中除非另有规定,按照GB 2423. 28--82 附录 C 中规定。焊剂含 25%重量的松香和T75%重量的异丙醇。

g)焗料

焊料的成分按照GB2423.28--82附录B中规定。2.3.4程序

a)初始测试

1)外观检背

外观检查按本标准第 1 篇第 5 章的规定。2)电性能测试

电试验按有关规范要求进行。

b)预处理

GB/T 4937—1995

样品在125℃土5℃或低于该温度的最高额定温度下进行烘焙。注:如果温度低于125℃,必须预处理6h以上。C潮气漫渍

根据2.3.6.1要求潮气浸泄温度为85℃土2℃,相对显度和浸溃时间在下列表中选择。方法

相对l度

漫渍时间

168±24

168±24

d)焊接热

除非在有关规范中另有规定,样品在潮气中爱溃结束后24h内经受焊接热试验。按服相应规范,从本条d)1)~d)3)中选择焊接热试验方法及条件,无论选择哪种方法,应由一个循环组成。1)汽向焊加热法

1)准备

样品安装在基座上

ii) 预热

除非另有规定,样品应在气相焊接装置内以150℃士10它的温度预热1min~2min。讯i)焊接热

进行预热后,样品的温度应升高,当样品温度升至215℃士5C时应恒温40s士3s(见2. 3. 8. 1).

2)红外回流焊加热法

样品安装在基座上。

) 预热

除非另有规定,样品应在红外加热回流焊接装置内以150℃士10℃的温度预热1 min~2 min。)焊接热

预热后,样品温度应升牵最高点240C,然后,降至室温(见2.3.8.2)。预热后,应按2.3.8.2图11给出样品温度。3)焊焊槽加热法

i)漫入焊剂

在室激下将样品的引出端漫入焊剂巾。ii)焊料表面的清洁

用一种不锈钢刮刀或等效的工具把熔融焊料的表面刮净。ili)浸人焊槽

除非在有关规范中另有规定,样品应如图4所示浸入熔融焊料,其深度为10mm土5mm,漫入和取出速度为25mm/s士2.5mm/s。根据焊接工艺的实隧情况,从下表中选择温度和浸入时间。iv)去除残余焊剂

浸入焊后,残余焊剂应去掉。

e)恢复

深度t10mm士5tim

GB/T 4937--1995

ITTTTTTT

图 4浸入方法

焊料温度

245±5

260±5

260±5

漫人时间

如果在有关规范中规定要恢复,样品应在标准大气条件下恢复,恢复时间按规范规定。() 最后测试

1)外观检查

本标准第1 篇第5章规定,试验后应进行外观检查。2)电性能测试

按有关规范现定,应进行电性能测式。2.3-5有关规范应给出的内容

a)基密材料

b)焊剂的成份

c)失效判据

d)预处理

e)潮气浸渍

f)焊接热的方法和条件

g)没入和取出的深度和速度

:h)恢复条件

2.3.6潮气浸溃的说明

2.3.6.1潮气浸溃导则

2.3.4a)和f)

2. 3. 4d)

2. 3. 4d)3)

2. 3. 4e)

2. 3. 4c)表中给出的方法 A 和方法 B 是用作 SMD, 器件的鉴定试验,而方法 C 则用作验收试验。方法A适用于干燥包装的 SMD器件,而方法 B则适用于非干燥包装存放在标准大气条件下的SMD器件。

用方法B的条件潮气浸溃后,进行焊接热而发生包封开裂时,建议该器件进行干燥包装或存放在干爆燥的大气中。

如果用方法A条件潮气浸溃后,由于焊接热而发生包封开裂,建议该器件焊在PCBL之前进行预烘干。

GB/T 4937—1995

2.3.6.2潮气浸溃条件的考虑依据包封中的潮气是由于进入树脂中的水份扩散而产生的。由于在焊接过程中包封开裂从管芯焊片或管芯附近发生,因此需要对树脂潮气含量进行测定。在温度85相对湿度85%下的潮气浸渍的例子示于图5。图5给出从包封背面到管芯焊片,树脂厚度若为1mm.饱和需168h。为「模拟器件干燥包装或仓库忙存3月~4月,焊接热试验必须达到饱和,水气进入树脂的扩散速度仅取决于温度。已知图6定义的树脂厚度,85℃下潮气的饱和时间与树脂厚度的关系如图7,图7表明对一般SMJ)器件树脂厚度采用0.5mm~1.3mm,潮气需要浸溃时间为168h。如图8所示,树脂中饱和潮气含量取决于温度和相对湿度之间的关系.用图8能够决定潮气浸溃要求的相对湿度,以致85C下潮气含量能够对应于空温下的潮气含量,如表Ⅱ所示,用图8决定焊接热试验的潮气浸渍条件。

图9给出了在潮气浸渍和在实际此存条件下管芯或管芯焊片附近树脂的潮气含单。表【实际贮存条件和焊接热试验前等效的潮气浸渍条件的比较方法

树照含水量

(ng /ent)

实际贮存条件

典型温度 25 相对显度(20110)%典型温度25℃相对湿度(60土15)%没德时间

SMT的后表面

距SML后表面的游离(mm)

芯片基座

图5在85℃,85%RH下潮气扩散的过程在 85 么下潮气接流的相对混度%

芯片基座/

注:α或b需个较厚取决于树脂厚度图 6树脂厚度的确定

包树中央达到95%的

淘气含蕙所需时间(万)

树脂厚度(mm)

GB/T 4937

树脂的饱和

潮含地

(aig/cma:

图785C下潮气漫渍时间与树脂厚度的函数关系86,65%RH,168 h

潮气逆溃后肯芯或

管芯焊片附近树期

的潮气最

25C,75%RH.2 100 h

85C,30%RH,168h

85℃,30%RH,2000h(+燥包装)

树脂的饱和

淄气含酶

(mR/cm\)

25℃势:存条件

卉法B

方法A

组据(心)

85℃等效条件

温度与树脂的饱和潮气含盈的关系图B

85'C:,R5%RH.24 h

树脂厚度(mm)

图 9在几种条件下,管芯焊片或管芯附近树脂中潮气含量与树脂厚度的关系1.5

器件的潮气含最(MCD)常用来指示SMD的潮气含量。然而MCD的测量应小心地采用,这是山于下列原因:

如果MCD是稳定的,由于器件贮存条件的不同,器件表面含有大量潮气,而内部是于燥的,反之亦然。

如果树脂潮气含量是稳定的,根据器件中树脂的比例 MCD 是变化的。2.3.7潮气含测定程序

SMD.之类器件的潮气含量测量程序:器件称重精确到每个器件 0. 1 tmg(=z)按有关规范中允许采用的贮存温度绝对最大额定值,器件在150℃下于燥24 h或 125℃下干燥48 h。

GB/T 4937—1995

允许器件在30 min士10 min 内冷却至室温。器件重新称重(=y)

一器件的潮气含量(=MCD)以下列等式计算MCD=100_(r-y)/yJ%

2.3.8回流焊接热的温度分布图

2.3.8.1气相焊接的温度分布图

用气相焊接的器件烁接试验应按图10所示的温度分布图进行。2.3.8.2红外同流焊接的温度分布用红外回流焊接的器件的焊接试验应按图11所示的温度分布图进行。照度

2155℃

100100

40s±3

图10气相焊接的温度分布图

3正弦振动

240c max-

235℃±5℃

150℃±10℃

1.10m±10

图11红外回流焊接的温度分布图引用:GB/T2423.10—1995电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正兹)

本试验应按试验 Fc 的规定,其特殊要求如下:试验过翟山器件的引线和管体应牢固固定:扫描持续时间;

加速度:196 m/s(20 g);

-.频率范围:100 Hz.~2 000Hz,一每个轴向的循环次数;15。

4冲击

引用:GB/T2423.5—1995电工电子产品环境试验第2部分试验方法试验Ea和导则:冲击本试验应按试验Ea的规定,其特殊要求如下:应从下表中选择适当的条件,选择时要考虑到器件的质量及内部结构。峰值加速幅度

14 700 m/(1 500 g)

4 900 m/ga(500 g)

980m/g(100g):

持续时间

半正燕波

半正弦被

半正弦波

器件应在二个互相垂直轴的两个方向上都承受三次连续冲击,即冲击总次数为18次,垂直轴的选择应使失效能充分暴露。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是根据电工委员会IEC749;1984(半导体器件机械和气候试验方祛》,IEC749:1991-11和IEC749;1993-09修改单对GB4937—85进行修订。修订的标准与IEC 749标准等同。该标准内容较多,固此在标准文本前面增加了自次,便于查阅。本标准中章、条、图号和表格与IEC标准等同,梗于和国际标准接轨。本标准由中华人民共和国电子工业部握出。本标准由全国半导体器件标准化技术委员会归口。本标准起草单位:上游市电子仪表标准计量测试所、中国电子技术标准化研究所。本标准主要起草人:说月琴、王长福。GB/T 4937- 1995

IEC前

IEC749:1991修改单由TECTC47半导体器件技术委员会和TC47A集诚电路分会制定。本修改单的文本以下列文件为依据:六月法

47(C031054

47(C031084

47/47A(C0)

1169/224

47(C0)1170

47(C0)1186

表决报告

47(C0)1135

47(C0)1175

47/47A(C0)

1289/201

47(C0)12B3

47(C0)1272

二月法

47(C0)1182

表决报告

47(CO)1218

本修改单认可的所有表决资料可在上表所列的表决报告中找到。IEC749:1993修改单内IF:中TC47.半导体器件技术委员会制定。删除

47(CO)1252www.bzxz.net

47(C0)1314

47(C0)1316

决报告

17(60)1333

47(CO)1343

47(C0)1348

本修改单认可的所有表决资料可在上表所列的表决报告中找创。1范围和用途

中华人民共和国国家标准

半导体器件机械和气候试验方法Mechanical and climatic

test methods for semiconductor devices第1篇总

GE/T 4937—1995

idt IEC 749:1984

代替GB4937—86

本标准列出了适用于半导体器件分立器件和集成电路)的试验方法。使用时可从中进行选择。对于非空腔器件,可以要求补充的试验方法。注,非空腔器件是指器件结构中封装材料与管芯的所有录露表面紧密接触设有任何空间的器件。本标准已尽可能考虑了IEC 68≤基本环境试验规程”。2目的

确定统一的优选试验方法及应力等级的优选值,以便评价半导体器件的环境性能。如本标准与有关规范相抵触时,应以有关规范为准。3术语、定义和文字符号

引用下列标准;

GB2421—89电工电了产品基本坏境试验规程总则GK2423电工电子产品基本环境试验规程试验方法GB2424电工电子产品基本环境试验规程导则GB5169.5—82电工电了产品着火危险试验针焰试验方法IEC747半导体器件分立器件和集成电路IEC748半导体器件集成电路

4 标准大气条件

引用:GB2421电工电子产品基本环境试验规程总则;除非另有规定,所有试验和恢复应在GB2421—89中5.3和5.4规定的标准大气条件下进行。其条件是:

温度:15℃~35℃

相对禄度:45%~75%(适用时);气压:86 kPa~j06 kPa(860 mbar~1 060 mbar)。所有的电测量以及测量之前的恢复应在下列大气条件下进行温度:25℃±5℃

国家技术监督局1995-12-22批准1996-08-01实施

GB/T 4937--1995

相对禄度:45%~75%(适用时)1

气压:86kPa~106kPa<860mbar-1060mbar)。基准试验应在下列标准大气条件下进行:温度:25℃±1℃

相对湿度:48%~52%,

气压,86 kPa-~106 kPa(860 mbar~~1 060 tmbar),在进行测量之前,应使样品贮存直到温度平衡为,止。测量过程中的环境温度应在试验报告中加以说在测量过程中,样品不应受到气流、光照或可能引起误差的其他影响。5外观检壶和尺寸检验

5.1外观检查

5.1. 1目的

验证材料的物理性能,器件的设计、结构、标志和工艺与适用详细规范的要求。5. 1.2范压

本试验适用于器件制造商的出厂检验或用户的进厂检验,光电器件的光学系统附加要求必须在适用处加以说明。

5. 1. 3定义

缺损,包封材料中由无意损坏产生的坑。5.1.4试验设备

本试验使用的设备应能证实器件是否符合要求,该设备可以放大3~10倍,而且有相当大的规场。例如:带照明的圆形放大镜。

5.1.5试验方法

根据适用规范和5.1.6中列出的判据要求,应放大3~10倍除非另有规定)视野能看见整个器件的条件下对器件进行检查。若怀疑器件附着外来物时,可用流速最大为27m/s的清洁过滤空气(抽气或吹气)处理(若器件对静电敏感时,则用离子化空气)。5.1.6失效判据

如果器件出现以下任一情况,,则判为不合格。5.1.6-7器件型号、与I出端标识、标志(内容、位胃和清晰度)、材料、结构和工艺不符合适用的规范要求。

5-1.6.2由于制造、操作或试验中所引起的缺陷或损坏;a)包封中的损坏,凹坑或裂纹。包封表面的裂纹、划伤、缝隙、气泡不应构成失效,除非这些缺陷影响包封性能或与本方法其他判据如标志、涂层等相违背。b)表面有线度大于1.5mm或深度超过0.2mm的缺损。除非另有规定,例如对超小型包封。e)缺摄使密封玻璃(缺损前此部份不暴露)或设计上不应景露的内部材料(堵如引线架或导电层)暴露。

5.1.6.3可见的腐蚀,污染或破损的迹象,引线折断,密封破裂(玻璃弯月形除外),电镀层的剥落,起皮气泡等缺陷。电镀层退色不应构成失效,除非有起皮、针孔或腐蚀的迹象。对非常小的管壳在有关规范中可规定更严格的要求。

5.1.6.4引线未对准或改变了原来的正常位臀,或引线有急弯或未加规定的弯曲。带状引线,对正常引线平面有扭曲。

5.1.6.5引线上沾有诸如漆或其他粘合物之类的无关材料。5.1.7有关规范应给出的内容

下列细节在适用的文件中规定:CB/T 4937--1995

a)标志和引出端或管脚标识要求(见5.1.6.1);b)详细的外观要求在图上规定:c)缺损尺寸,若不同于5.1.6.2b)的规定。5.2尺寸检验

有关规范所给出的尺寸必须检验。6电测量

6.1对于环境试验而言,应从IEC747或IEC:748有关“接收和可靠性\章节中选择要检查的特性,各种器件类别均规定厂需检查的特性。6.2测量条件:见1EC747或IEC748有关“接收和可靠性”章节中的“前久性试验条件”表。6.3初始测量

如果只要求规范上限判据和(或)规范下限判据时,制造可自行决定是否进行初始测量。当以各个器件的各个值为判据时,删应进行初始测量。6.4环境试验过程中的监测

适用时才规定。

6.5最后测量

当有关规范要求把某项试验作为一组试验(分组)的一部分时,只要求在该组试验终了时进行测量。对于某些试验,例如可焊性或引线疲劳,则可采用电参数不合格的器件。第耳篇机械试验方法

根据器件类型和封装形式来选择适合的试验方法,有关规范应规定哪些试验是合适的。1引出端强度

引用GB2423.29—82电工电子产品基本环境试验规程试验U:引出端及整体安装件强度1.1拉方

本试验应按试验 UI {1的规定,其特殊要求如下;在 2. 6 条中改为:

试验后,放大 3~~10 倍进行检查,如果出现断裂(密封弯月面处除外)、松动或引线(或引出)与器件管体之间相对移动时,器件应拒收。

1.2弯曲

本试验应按试验Ub的规定,其特殊要求如下:在双列直播式封装或类似封装结构使得采用方法1进行试验是困难的或行不通的情说下,对于这种管体封装结构只推荐4.2条,方法2。1.3扭力

本试验应按试验 Uc 规定,其特殊要求如下:方法

应采用方法 A(严酷度 2)或方法 B。失效判据

当去掉应力之后将其放大10~20倍进行检查时,出现任何断裂(密封弯月面处除外)、松动或在引出端与器件管体之间出现根对移动,都应视作器件失效。1.4转矩

1.4.1螺栓的转矩试验

CB/T4937—1995

本试验应接试验Ud的规定,其特殊要求如下。如果器件出现下列情况中的任何一种,该器件就应视为失效:螺栓破裂或伸长超过螺矩的1/2:有螺纹磨损或管座变形的迹象,一试验后器件通不过电测量(如果适用)1.4.2引出线的转矩试验—新的试验(Ud2)1.4.2.1月的

确定器件经装配后,在检查或维修过程中,引出端可承受的外加扭力的能力。1.4.2.2试验方法

器件应牢固地固定并在被试引出端上缓慢地施加转矩或扭力,直至扭转角达到30°士10°或达到规定的转矩,以首先出现的状态为准。然后将1.4×102N.m上1.4×10-3N.m的转矩加到距管体3.0mm士0.5mm的引出端上,或加在离引出端末端1 mm以内(如引出端不足3mm时)的地方,使引出端恢复到原来位置。应在每个方向上施加转矩。

当器件具有带近曾体形成的引出端时,可在距引出端根部3.0十0.5mm处施加转矩。1.4.2.3最后测量

试验后,将其放大3~10倍进行检青。如果引出端出现断裂.松动或者引出端与管体之间出现相对移动的任何迹象,器件应拒收。1.4.2.4有关规范中应给出的内容被试引出端的选择及数量。

2锡焊

引用:GB2423.2882电1了产品基本环境试验规程试验T:锡焊试验方法2.1可焊性

本试验应按试验Ta的定,其特殊要求如下:当选择方法1时;

引出端经受焊法。出端没人槽内到离器件底平面1.5mm以内或浸入到有关规范中规定的其他距离。

注:当翌入的长度距器件底平面达不到1.5mm时,则可采用其他失效判错并应加以规定。“当选择力法2时:

引出端经受A号烙铁头的熔铁焊接法。熔铁焊接处与器件管体的距离应按有关规范的规定,烙铁焊接的时间应为 3. 5 s±0. 5 5。当选择方法3时:

引出端经受焊球法。各引出端均在离器件管体5mm上1mm的点1进行试验。引线应在2.5s时间内沾上焊料。

良好润湿的判据:

在放大10倍进行观察时,润湿表面应覆盖一层平滑而光疮的焊料涂层,其分散的缺陷,如针孔或未润湿面积的痕迹不大于5%。这些缺陷不应集中在处。老化:

有关规定中需加速老化时优先来用“老化16”。可使用老化3,不使用老化1a和2。去湿:(按试验Ta第4.9条)

除非有关规池要求,试验不作强行规定。2.2耐焊接热

GB/T 4937—1995

本试验应按试验Tb的规定.其持殊要求如下:方法

应采用浸入时间为10上1s的方法1A或应采用方法1B。2.3塑封表面安装器件(SMD)耐潮气和焊接热组合影响。2. 3. 1月的

本节提供评价塑封表面安装器件(SMD)耐焊接热试验方法。本试验是破坏性的。2.3.2般说明

焊接热产生的潮气压(在存贮期间吸收的潮气)能导致塑封表面安装器件《SMD)塑封外壳破裂和电气性能失效。这些问题需要评定。在本方法中,SMD浸在潮气环境后以评价器件的耐热性能,此环境模拟器件储存在仓库或干燥的包装箱中吸收的潮气。2.3.3试验设备和材料

a)潮湿箱

潮湿箱应能提供一个按照2.3-4 c)中所规定的温度和相对湿度的环境。b)回流焊接装置

气相焊接装置和红外回流焊接装置,能提供按照2.3.4d)1)和d)2)所规定的焊接热温度分布图。在经受焊接热过程中,如图3对封装表面的温度分布进行测量来调整回流焊设备。粘介剂

引出案

注;粘合剂必须具有良好的熟导率。树脂

图3样品的温度分布测量法

e)基座

热电偏

在有关规范中除非另有规定,诸如:铝、环氧,玻璃纤维、聚酰亚胺或者金属网等板材都能作为基座。样品用普通的方法安装在图 3所示的位骨上。d)焊槽

焊精按照2.3.4#:)给出的焊接热条件。e)气相焊接的溶剂

应采用全氟异丁烯。

f)焊剂

作有关规范中除非另有规定,按照GB 2423. 28--82 附录 C 中规定。焊剂含 25%重量的松香和T75%重量的异丙醇。

g)焗料

焊料的成分按照GB2423.28--82附录B中规定。2.3.4程序

a)初始测试

1)外观检背

外观检查按本标准第 1 篇第 5 章的规定。2)电性能测试

电试验按有关规范要求进行。

b)预处理

GB/T 4937—1995

样品在125℃土5℃或低于该温度的最高额定温度下进行烘焙。注:如果温度低于125℃,必须预处理6h以上。C潮气漫渍

根据2.3.6.1要求潮气浸泄温度为85℃土2℃,相对显度和浸溃时间在下列表中选择。方法

相对l度

漫渍时间

168±24

168±24

d)焊接热

除非在有关规范中另有规定,样品在潮气中爱溃结束后24h内经受焊接热试验。按服相应规范,从本条d)1)~d)3)中选择焊接热试验方法及条件,无论选择哪种方法,应由一个循环组成。1)汽向焊加热法

1)准备

样品安装在基座上

ii) 预热

除非另有规定,样品应在气相焊接装置内以150℃士10它的温度预热1min~2min。讯i)焊接热

进行预热后,样品的温度应升高,当样品温度升至215℃士5C时应恒温40s士3s(见2. 3. 8. 1).

2)红外回流焊加热法

样品安装在基座上。

) 预热

除非另有规定,样品应在红外加热回流焊接装置内以150℃士10℃的温度预热1 min~2 min。)焊接热

预热后,样品温度应升牵最高点240C,然后,降至室温(见2.3.8.2)。预热后,应按2.3.8.2图11给出样品温度。3)焊焊槽加热法

i)漫入焊剂

在室激下将样品的引出端漫入焊剂巾。ii)焊料表面的清洁

用一种不锈钢刮刀或等效的工具把熔融焊料的表面刮净。ili)浸人焊槽

除非在有关规范中另有规定,样品应如图4所示浸入熔融焊料,其深度为10mm土5mm,漫入和取出速度为25mm/s士2.5mm/s。根据焊接工艺的实隧情况,从下表中选择温度和浸入时间。iv)去除残余焊剂

浸入焊后,残余焊剂应去掉。

e)恢复

深度t10mm士5tim

GB/T 4937--1995

ITTTTTTT

图 4浸入方法

焊料温度

245±5

260±5

260±5

漫人时间

如果在有关规范中规定要恢复,样品应在标准大气条件下恢复,恢复时间按规范规定。() 最后测试

1)外观检查

本标准第1 篇第5章规定,试验后应进行外观检查。2)电性能测试

按有关规范现定,应进行电性能测式。2.3-5有关规范应给出的内容

a)基密材料

b)焊剂的成份

c)失效判据

d)预处理

e)潮气浸渍

f)焊接热的方法和条件

g)没入和取出的深度和速度

:h)恢复条件

2.3.6潮气浸溃的说明

2.3.6.1潮气浸溃导则

2.3.4a)和f)

2. 3. 4d)

2. 3. 4d)3)

2. 3. 4e)

2. 3. 4c)表中给出的方法 A 和方法 B 是用作 SMD, 器件的鉴定试验,而方法 C 则用作验收试验。方法A适用于干燥包装的 SMD器件,而方法 B则适用于非干燥包装存放在标准大气条件下的SMD器件。

用方法B的条件潮气浸溃后,进行焊接热而发生包封开裂时,建议该器件进行干燥包装或存放在干爆燥的大气中。

如果用方法A条件潮气浸溃后,由于焊接热而发生包封开裂,建议该器件焊在PCBL之前进行预烘干。

GB/T 4937—1995

2.3.6.2潮气浸溃条件的考虑依据包封中的潮气是由于进入树脂中的水份扩散而产生的。由于在焊接过程中包封开裂从管芯焊片或管芯附近发生,因此需要对树脂潮气含量进行测定。在温度85相对湿度85%下的潮气浸渍的例子示于图5。图5给出从包封背面到管芯焊片,树脂厚度若为1mm.饱和需168h。为「模拟器件干燥包装或仓库忙存3月~4月,焊接热试验必须达到饱和,水气进入树脂的扩散速度仅取决于温度。已知图6定义的树脂厚度,85℃下潮气的饱和时间与树脂厚度的关系如图7,图7表明对一般SMJ)器件树脂厚度采用0.5mm~1.3mm,潮气需要浸溃时间为168h。如图8所示,树脂中饱和潮气含量取决于温度和相对湿度之间的关系.用图8能够决定潮气浸溃要求的相对湿度,以致85C下潮气含量能够对应于空温下的潮气含量,如表Ⅱ所示,用图8决定焊接热试验的潮气浸渍条件。

图9给出了在潮气浸渍和在实际此存条件下管芯或管芯焊片附近树脂的潮气含单。表【实际贮存条件和焊接热试验前等效的潮气浸渍条件的比较方法

树照含水量

(ng /ent)

实际贮存条件

典型温度 25 相对显度(20110)%典型温度25℃相对湿度(60土15)%没德时间

SMT的后表面

距SML后表面的游离(mm)

芯片基座

图5在85℃,85%RH下潮气扩散的过程在 85 么下潮气接流的相对混度%

芯片基座/

注:α或b需个较厚取决于树脂厚度图 6树脂厚度的确定

包树中央达到95%的

淘气含蕙所需时间(万)

树脂厚度(mm)

GB/T 4937

树脂的饱和

潮含地

(aig/cma:

图785C下潮气漫渍时间与树脂厚度的函数关系86,65%RH,168 h

潮气逆溃后肯芯或

管芯焊片附近树期

的潮气最

25C,75%RH.2 100 h

85C,30%RH,168h

85℃,30%RH,2000h(+燥包装)

树脂的饱和

淄气含酶

(mR/cm\)

25℃势:存条件

卉法B

方法A

组据(心)

85℃等效条件

温度与树脂的饱和潮气含盈的关系图B

85'C:,R5%RH.24 h

树脂厚度(mm)

图 9在几种条件下,管芯焊片或管芯附近树脂中潮气含量与树脂厚度的关系1.5

器件的潮气含最(MCD)常用来指示SMD的潮气含量。然而MCD的测量应小心地采用,这是山于下列原因:

如果MCD是稳定的,由于器件贮存条件的不同,器件表面含有大量潮气,而内部是于燥的,反之亦然。

如果树脂潮气含量是稳定的,根据器件中树脂的比例 MCD 是变化的。2.3.7潮气含测定程序

SMD.之类器件的潮气含量测量程序:器件称重精确到每个器件 0. 1 tmg(=z)按有关规范中允许采用的贮存温度绝对最大额定值,器件在150℃下于燥24 h或 125℃下干燥48 h。

GB/T 4937—1995

允许器件在30 min士10 min 内冷却至室温。器件重新称重(=y)

一器件的潮气含量(=MCD)以下列等式计算MCD=100_(r-y)/yJ%

2.3.8回流焊接热的温度分布图

2.3.8.1气相焊接的温度分布图

用气相焊接的器件烁接试验应按图10所示的温度分布图进行。2.3.8.2红外同流焊接的温度分布用红外回流焊接的器件的焊接试验应按图11所示的温度分布图进行。照度

2155℃

100100

40s±3

图10气相焊接的温度分布图

3正弦振动

240c max-

235℃±5℃

150℃±10℃

1.10m±10

图11红外回流焊接的温度分布图引用:GB/T2423.10—1995电工电子产品环境试验第2部分:试验方法试验Fc和导则:振动(正兹)

本试验应按试验 Fc 的规定,其特殊要求如下:试验过翟山器件的引线和管体应牢固固定:扫描持续时间;

加速度:196 m/s(20 g);

-.频率范围:100 Hz.~2 000Hz,一每个轴向的循环次数;15。

4冲击

引用:GB/T2423.5—1995电工电子产品环境试验第2部分试验方法试验Ea和导则:冲击本试验应按试验Ea的规定,其特殊要求如下:应从下表中选择适当的条件,选择时要考虑到器件的质量及内部结构。峰值加速幅度

14 700 m/(1 500 g)

4 900 m/ga(500 g)

980m/g(100g):

持续时间

半正燕波

半正弦被

半正弦波

器件应在二个互相垂直轴的两个方向上都承受三次连续冲击,即冲击总次数为18次,垂直轴的选择应使失效能充分暴露。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。