GB/T 5248-1998

基本信息

标准号: GB/T 5248-1998

中文名称:铜及铜合金无缝管涡流探伤方法

标准类别:国家标准(GB)

英文名称: Eddy current flaw detection method for copper and copper alloy seamless pipes

标准状态:已作废

发布日期:1998-07-01

实施日期:1999-02-01

作废日期:2008-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:284293

标准分类号

标准ICS号:冶金>>有色金属>>77.120.01有色金属综合

中标分类号:冶金>>金属化学分析方法>>H13重金属极其合金分析方法

出版信息

出版社:中国标准出版社

书号:155066.1-15376

页数:平装16开, 页数:10, 字数:15千字

标准价格:10.0 元

出版日期:2004-04-03

相关单位信息

首发日期:1985-07-22

复审日期:2004-10-14

起草单位:上海铜厂

发布部门:国家质量技术监督局

主管部门:中国有色金属工业协会

标准简介

本标准规定了铜及铜合金圆形无缝管的涡流探伤方法。本标准适用于直管或盘管管材(包括内螺纹管),规格为:外径:φ4~50mm;壁厚:0.3~3.0mm。 GB/T 5248-1998 铜及铜合金无缝管涡流探伤方法 GB/T5248-1998 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 5248--1998

本标准在适用范围、仪器和设备、人工标准缺陷等方面等效采用了ASTME243-90《铜及铜合金管电磁(涡流)检测》。

本标准是对GB5248-85的修订。在原标准基础上,适当地扩大了探伤铜管的规格,包含了盘管。对铜管涡流探伤的仪器、检测线圈和传动设备的主要功能和技术指标作了-些规定,人工标准缺陷采用圆形通孔。修改了探伤灵敏度调节和探伤步骤。本标准自实施之日起,同时代替GB5248一85《铜及铜合金无缝管涡流探伤方法》。本标准的附录A是标准的附录。

本标准由中国有色金属工业总公司提出。本标准由中国有色金属工业总公司标准计量研究所负责归口。本标准由中国有色金属工业总公司无损检测中心负责起草。本标准主要起草单位:中国有色金属工业总公司无损检测中心、上海有色金属工业总公司铜管公司。

本标准主要起草人:赵绪江、许新雄、张建国、施和平。本标准于1985年7月2日首次发布。209

1范围

中华人民共和国国家标准

铜及铜合金无缝管涡流探伤方法Copper and copper alloy-seamlesstubes-eddy current testing method本标准规定了铜及铜合金圆形无缝管(以下简称管材)的涡流探伤方法。GB/T5248—1998

代替GB5248-85

本标准适用于直管或盘管管材(包括内螺纹管),规格为:外径:$4~50mm;壁厚:0.3~~3.0mm。检测的缺陷种类主要是管材内外表面和管壁内部的裂纹、夹杂、起皮、碰伤等破坏金属连续性的冶金和机械加工形成的缺陷。

本标准所述的方法是采用穿过式检测线圈系统,单频激励。激励频率范围一般为1~125kHz。注:铜管材涡流探伤应在传动装置上自动进行。如需采用手动涡流探伤,可由供需双方协商确定。2定义

本标准采用下列定义。

2.1涡流探伤法 eddy current testing是利用电磁感应在导电试件的表面和近表面产生涡流的原理来检测试件中是否存在缺陷的方法。2.2穿过式线圈encircing coil

指环绕试件外壁的圆环状线圈及组件。2.3激励频率 excitation frequency指提供给检测线圈中激励线圈的交流电基波频率。2.4相位分析法phase analysis

是根据检测信号相位角的不同来鉴别试件中各种变量的分析方法。2.5调制分析法modulation analysis是利用载波信号上调制包络的调制频率的不同来鉴别试件中各种变量的分析方法。2.6 信噪比 signal to noise ratio指在涡流探伤仪器输出端缺陷信号幅度与最大噪声幅度之比2.7饱和磁化 magnetic saturation对试件的被检区域进行饱和磁化,从而抑制因试件磁导率不均匀而产生的噪声。2.8速度敏感的仪器speed-sensitive instrument对探伤速度变化会产生信号响应的仪器。2.9速度不敏感的仪器speed-insensitive instrument不会对探伤速度变化产生信号响应的仪器。2.10端部效应edge effect

当检测线圈处于管材端部时,由于涡流流动路径发生畸变所产生的干扰信号。检测线圈的填充系数fill factor2.11

国家质量技术监督局1998-07-15批准210

1999-02-01实施

是一个尺寸因素。

式中:n——检测线圈的填充系数;d-——管材外径;

D——检测线圈内径。

GB/T5248—1998

n= (d/D)2

2.12零电势difference of induced-potential是检测线圈采用差动连接而在绕组之间形成的感应电压之差。检测线圈内有试件时为有载零电势。检测线圈内无试件时为空载零电势。3原理和方法概述

3.1交变磁场在接近被检管材时,在其表面和近表面产生涡电流及相应的涡流磁场。涡流磁场的作用是削弱和抵消激励磁场。削弱和抵消的程度取决于被检管材的物理性能。管材中存在的缺陷会改变这些作用,引起检测线圈的阻抗变化。通过仪器的信号处理,能评定被检管材是否存在缺陷。3.2管材的涡流探伤通常是让被检管材沿其长度方向穿过一个或几个使用同一激励频率的检测线圈绕组来进行。其测量线圈绕组的阻抗因管材的规格、电导率、磁导率以及管材中破坏金属连续性的冶金或机械加工缺陷的变化而变化。当管材通过检测线圈时,管材的这些变量所引起的电磁感应的变化而产生的信号,经过仪器的相位分析,调制分析等信号处理,通过声、光报警,标记,打印等装置作出记录。3.3涡流探伤是产品的一种无损检验方法。位于管材内外表面及管壁中的缺陷都会产生涡流畸变信号。探伤的灵敏度应达到能发现超过人工标准缺陷当量的缺陷。人工标准缺陷的尺寸不应解释为涡流探伤可以检测到缺陷的最小尺寸。由于探伤灵敏度与涡流密度有关,而涡流密度在管壁内部随着距管材外表面距离的增加而呈指数曲线下降,探伤灵敏度也将随之下降。3.4本方法得到的某些信号可能与产品的质量无关。例如,对产品使用无影响的凹痕和工夹具痕迹所产生的信号。任何超过报警电平的报警信号,均按报警处理。3.5涡流探伤方法在管材的端部通过检测线圈时,会有端部效应。存在端部不可检测区(即育区)。3.6对于管材连续而缓慢变化的纵向缺陷,其信号可能总是达不到报警电平。3.7含有磁性材料的管材(如铜镍合金管材),因其所固有的磁导率呈不均匀性,可能导致检测结果的不确切。通常可以采用饱和磁化技术加以消除。4仪器和设备

4.1涡流探伤系统主要包括涡流探伤仪器、检测线圈和传动装置。还可包括检测线圈机座,电气控制系统,饱和磁化装置等。

4.2涡流探伤仪器:涡流探伤仪器应具有激励,放大,信号处理(包括相位分析,调制分析等),信号显示,声、光报警,端部信号消除,分选、标记、打印信号输出等单元或功能。4.2.1激励信号的输出频率应与仪器所显示的频率相一致。偏差不超过土5%。4.2.2信号显示可以是阻抗平面的失量显示,也可以是单向或双向幅度显示。4.2.3增益器(或衰减器)对于相应的人工标准缺陷而言,应有足够的余量,不小于10dB。并且与波形显示器的垂直线性良好。

4.3检测线圈:检测线圈一般由单个或多组测量线圈和激励线圈构成的差动式线圈组成。以单一频率激励。

4.3.1检测线圈的内径与被检管材外径匹配,其填充系数不小于0.60。4.3.2检测线圈的空载与有载的零电势应趋于相近。空载零电势和有载零电势之间的差值与空载零电势之比应不大于30%。

4.4检测线圈机座的调节范围必须与被检管材的规格相适应。其精度应能满足涡流探伤设备综合性能21

的要求。

GB/T 5248--1998

4.5传动装置主要包括进、出料架,拨料装置,传动辊道,导向装置,成品分选等部分。各机构的动作应平稳,并且在最小振动条件下同心地使被检管材通过检测线圈。4.6涡流探伤设备在实际探伤过程中,不允许对被检管材造成机械损伤。4.7传动装置应能可靠、平稳地传送被检管材,保持传送速度的平稳。如采用对速度敏感的涡流探伤仪器,传送速度的波动范围不大于士5%。4.8饱和磁化装置应能在管材的被检区域产生足够的饱和磁化,消除其磁导率不均匀所引起的干扰信号。

4.9涡流探伤系统的综合性能指标应符合表1的规定。各指标测试方法按附录A进行。表1涡流探伤系统的综合性能指标周向灵敏度

≤3dB

信噪比

≥10 dB

5人工标准缺陷样管

端部不可检测

(盲区)

≤100mm

全天缺照

大小分辨

人工缺陷

漏报率

误报率

长时间稳定性

灵敏度dB值波动

5.1人工标准缺陷样管是经加工有人工标准缺陷的管材。用于调节探伤灵敏度;测试探伤系统的综合性能,是产品用涡流探伤的方法进行检验的验收标准。5.2人工标准缺陷样管的选择,必须是与被检管材的材料牌号,规格,表面状态,热处理状态相同,无自然缺陷的低噪声管材。

5.3人工标准缺陷为垂直于管壁的径向圆形通孔。5.4人工标准缺陷样管的长度应大于2m,弯曲度不大于1.5mm/m,其孔径尺寸与被检管材的外径和壁厚的对应关系应符合表2的规定。人工标准缺陷样管不能有加工毛刺和管壁的加工变形。圆形通孔的孔径偏差不能大于士0.05mm。表2人工标准缺陷孔径尺寸wwW.bzxz.Net

管材外径

>6~10

≥10~16

>16~20

>20~30

>30~35

>35~45

>45~50

管材壁厚

无规定

无规定

无规定

无规定

人工标准缺陷孔径

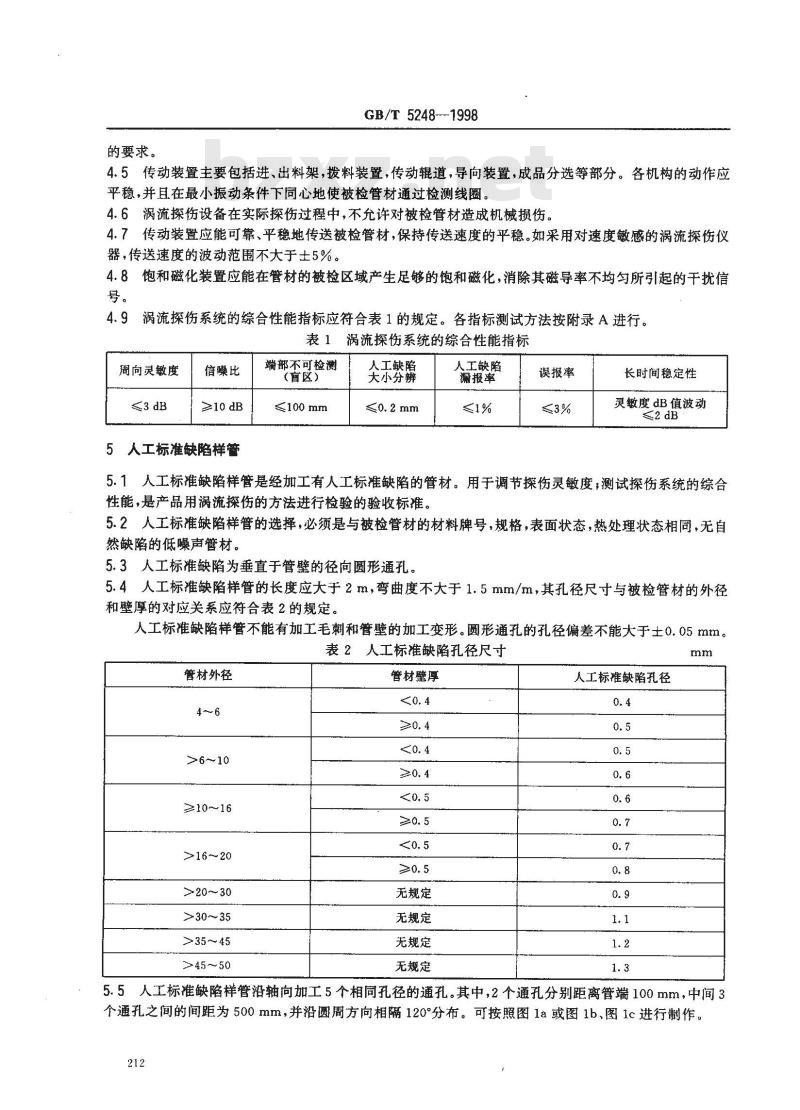

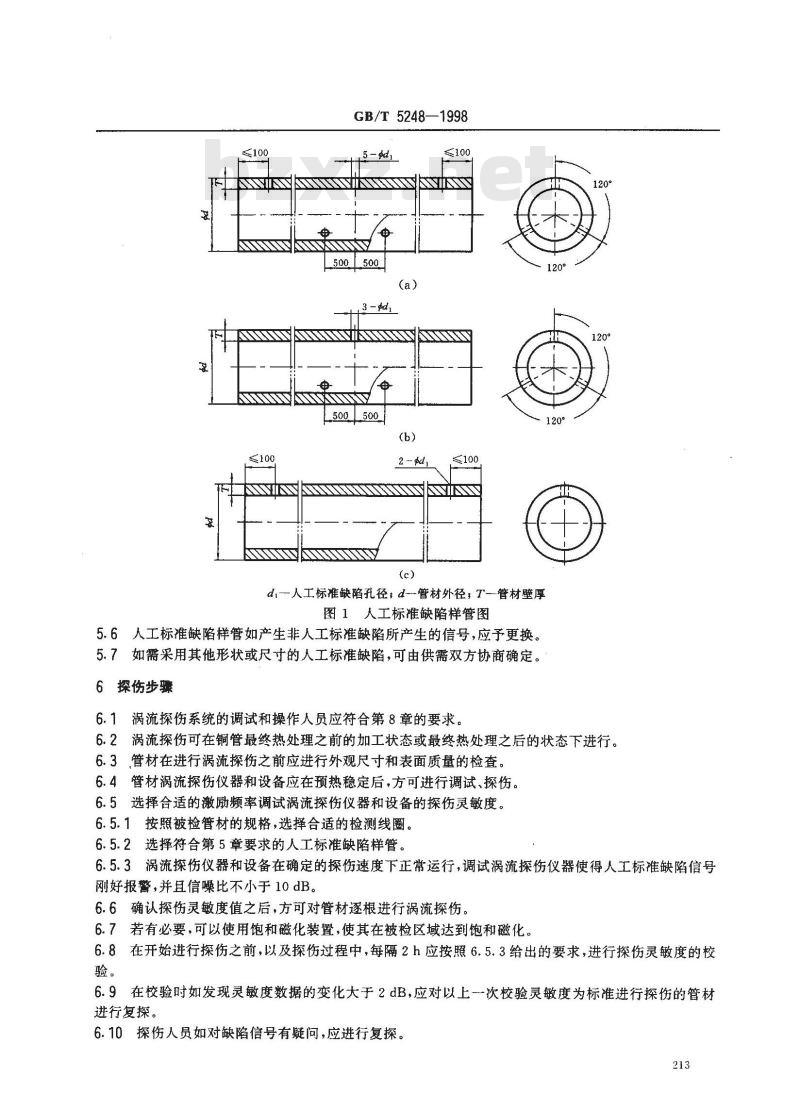

5.5人工标准缺陷样管沿轴向加工5个相同孔径的通孔。其中,2个通孔分别距离管端100mm,中间3个通孔之间的间距为500mm,并沿圆周方向相隔120°分布。可按照图1a或图1b、图1c进行制作。212

GB/T5248—1998

500500

dt人工标准缺陷孔径;d—管材外径,T—管材壁厚图1人工标准缺陷样管图

5.6人工标准缺陷样管如产生非人工标准缺陷所产生的信号,应予更换。5.7如需采用其他形状或尺寸的人工标准缺陷,可由供需双方协商确定。6探伤步骤

6.1涡流探伤系统的调试和操作人员应符合第8章的要求。120

6.2涡流探伤可在铜管最终热处理之前的加工状态或最终热处理之后的状态下进行。6.3管材在进行涡流探伤之前应进行外观尺寸和表面质量的检查。6.4管材涡流探伤仪器和设备应在预热稳定后,方可进行调试、探伤,6.5选择合适的激励频率调试涡流探伤仪器和设备的探伤灵敏度。6.5.1按照被检管材的规格,选择合适的检测线圈。6.5.2选择符合第5章要求的人工标准缺陷样管。6.5.3涡流探伤仪器和设备在确定的探伤速度下正常运行,调试涡流探伤仪器使得人工标准缺陷信号刚好报警,并且信噪比不小于10dB。6.6确认探伤灵敏度值之后,方可对管材逐根进行涡流探伤。6.7若有必要,可以使用饱和磁化装置,使其在被检区域达到饱和磁化。6.8在开始进行探伤之前,以及探伤过程中,每隔2h应按照6.5.3给出的要求,进行探伤灵敏度的校验。

6.9在校验时如发现灵敏度数据的变化大于2dB,应对以上一次校验灵敏度为标准进行探伤的管材进行复探。

6.10探伤人员如对缺陷信号有疑问,应进行复探。213

GB/T 5248—1998

6.11管材(盘管除外)的端部允许有不大于100 mm的不可检测区(盲区)。7探伤结果的评定

7.1没有报警信号的均为涡流探伤合格。7.2对于直管,有报警信号的均为涡流探伤不合格。如对缺陷信号有疑问,应进行复探。7.3对于盘管,有缺陷信号报警的部位均为涡流探伤不合格。可通过标记装置直接在管材上打印标记,或由供需双方协商确定。

8涡流探伤人员的资格

涡流探伤人员必须经过专业培训、考核。根据需方要求,供方应提供有关部门认定的涡流探伤I级及其以上技术资格等级证书人员签发的涡流探伤报告。9涡流探伤报告

涡流探伤报告应包括以下内容:a)管材生产厂家;

b)探伤日期;

c)被检管材牌号、规格、状态、批号等;d)涡流探伤仪器名称,型号,主要参数、包括激励频率、相位、滤波等;e)检测线圈编号、内径;

f)传动装置型号、编号,

g)探伤速度;

h)实际探伤根数。其中包括报警根数和涡流探伤合格根数,i)探伤人员及其签章,审核人员及其签章;j)探伤报告填报日期。

A1内容

GB/T 5248—1998

附录A

(标准的附录)

铜及铜合金无缝管涡流自动探伤设备综合性能测试方法本附录规定了铜及铜合金无缝管涡流自动探伤设备综合性能的测试条件、方法和测试项目,以及应达到的最低性能指标。

A2测试条件

A2.1涡流探伤仪器和设备应符合第4章的规定。A2.2测试时,应在50~~60m/min的探伤速度下进行。应如实记录激励频率、增益、相位、滤波、探伤速度、管材直径、检测线圈内径等参数。如采用饱和磁化,还应记录磁化电流。A3人工标准缺陷样管

A3.7人工标准缺陷样管的制作应符合第5章的规定。A3.2测试用人工标准缺陷样管的外径应根据被测试设备常用产品的种类,以及该设备所能检测管材外径尺寸的上限规格制作。

A4测试项目和方法

A4.1周向灵敏度差

调节探伤灵敏度的dB值,使人工标准缺陷样管中间的3个人工缺陷刚好报警,并且连续行走5次都报警。记下此时的灵敏度dB值。调节探伤灵敏度的dB值,使人工标准缺陷样管中间的3个人工缺陷刚好不报警,并且连续行走5次都不报警。记下此时的灵敏度dB值。△dB = dB1 -- dB2

式中.AdB—-周向灵敏度差;

dB1-—人工标准缺陷样管中间3个人工缺陷刚好报警的灵敏度dB值;dB2~—--人工标准缺陷样管中间3个人工缺陷刚好不报警的灵敏度dB值。A4.2信噪比

调节探伤灵敏度的dB值,使噪声刚好报警。记下此时的灵敏度dB值。连续测试5次。S/N = dB1 - dB3

式中:S/N-—信噪比;

dB1-—--标准人工缺陷样管中间3个人工缺陷刚好报警的灵敏度dB值;dB3-—噪声刚好报警的灵敏度dB值。A4.3漏报率

..(Al)

(A2)

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走50次。记下漏报人工缺陷的次K (Ni/(N2 × 50)J × 100%

式中:K,-—漏报率;

N,-——漏报入工缺陷的个数;

N2—人工标准缺陷样管中人工缺陷个数。·(A3)

A4.4误报率

GB/T5248—1998

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走50次。记下超过人工缺陷报警数的误报次数。每次行走中,出现1次及1次以上的误报均记为误报1次。K, = (Ns/50) × 100%

式中:K2-

误报率;

N.误报次数。

A4.5端部不可检测区(盲区)

(A4)

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走3次,在管材的端部效应被切除的前提下,使得人工标准缺陷样管两端的2个人工缺陷都报警。连续测试3次。两端的人工缺陷与管端之间的距离即不可检测区的长度。A4.6人工缺陷大小分辩率

按照图A1制作样管。在相同的灵敏度dB值条件下,刚好报警的人工缺陷孔径与刚好不报警的人工缺陷孔径之间的差值即人工缺陷大小分辩率。连续测试3次。dz-d3

式中:---人工缺陷大小分辨率;dz刚好报警的人工缺陷孔径,

d3刚好不报警的人工缺陷孔径。3-- dd,

200200

-200 1200

d,-人工标准缺陷孔径, dz=d,—0. 2 mm,d—管材外径;T--管材壁厚图A1缺陷大小分辨率样管图

A4.7长时间稳定性

在探伤设备连续运行2h之后,重新按照A4.1和A4.2分别测试周向灵敏度差和信噪比。连续测试3次。

长时间稳定性应达到的最低指标为灵敏度dB值的波动不大于2dB,并且仍能满足A4.1和A4.2的要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准在适用范围、仪器和设备、人工标准缺陷等方面等效采用了ASTME243-90《铜及铜合金管电磁(涡流)检测》。

本标准是对GB5248-85的修订。在原标准基础上,适当地扩大了探伤铜管的规格,包含了盘管。对铜管涡流探伤的仪器、检测线圈和传动设备的主要功能和技术指标作了-些规定,人工标准缺陷采用圆形通孔。修改了探伤灵敏度调节和探伤步骤。本标准自实施之日起,同时代替GB5248一85《铜及铜合金无缝管涡流探伤方法》。本标准的附录A是标准的附录。

本标准由中国有色金属工业总公司提出。本标准由中国有色金属工业总公司标准计量研究所负责归口。本标准由中国有色金属工业总公司无损检测中心负责起草。本标准主要起草单位:中国有色金属工业总公司无损检测中心、上海有色金属工业总公司铜管公司。

本标准主要起草人:赵绪江、许新雄、张建国、施和平。本标准于1985年7月2日首次发布。209

1范围

中华人民共和国国家标准

铜及铜合金无缝管涡流探伤方法Copper and copper alloy-seamlesstubes-eddy current testing method本标准规定了铜及铜合金圆形无缝管(以下简称管材)的涡流探伤方法。GB/T5248—1998

代替GB5248-85

本标准适用于直管或盘管管材(包括内螺纹管),规格为:外径:$4~50mm;壁厚:0.3~~3.0mm。检测的缺陷种类主要是管材内外表面和管壁内部的裂纹、夹杂、起皮、碰伤等破坏金属连续性的冶金和机械加工形成的缺陷。

本标准所述的方法是采用穿过式检测线圈系统,单频激励。激励频率范围一般为1~125kHz。注:铜管材涡流探伤应在传动装置上自动进行。如需采用手动涡流探伤,可由供需双方协商确定。2定义

本标准采用下列定义。

2.1涡流探伤法 eddy current testing是利用电磁感应在导电试件的表面和近表面产生涡流的原理来检测试件中是否存在缺陷的方法。2.2穿过式线圈encircing coil

指环绕试件外壁的圆环状线圈及组件。2.3激励频率 excitation frequency指提供给检测线圈中激励线圈的交流电基波频率。2.4相位分析法phase analysis

是根据检测信号相位角的不同来鉴别试件中各种变量的分析方法。2.5调制分析法modulation analysis是利用载波信号上调制包络的调制频率的不同来鉴别试件中各种变量的分析方法。2.6 信噪比 signal to noise ratio指在涡流探伤仪器输出端缺陷信号幅度与最大噪声幅度之比2.7饱和磁化 magnetic saturation对试件的被检区域进行饱和磁化,从而抑制因试件磁导率不均匀而产生的噪声。2.8速度敏感的仪器speed-sensitive instrument对探伤速度变化会产生信号响应的仪器。2.9速度不敏感的仪器speed-insensitive instrument不会对探伤速度变化产生信号响应的仪器。2.10端部效应edge effect

当检测线圈处于管材端部时,由于涡流流动路径发生畸变所产生的干扰信号。检测线圈的填充系数fill factor2.11

国家质量技术监督局1998-07-15批准210

1999-02-01实施

是一个尺寸因素。

式中:n——检测线圈的填充系数;d-——管材外径;

D——检测线圈内径。

GB/T5248—1998

n= (d/D)2

2.12零电势difference of induced-potential是检测线圈采用差动连接而在绕组之间形成的感应电压之差。检测线圈内有试件时为有载零电势。检测线圈内无试件时为空载零电势。3原理和方法概述

3.1交变磁场在接近被检管材时,在其表面和近表面产生涡电流及相应的涡流磁场。涡流磁场的作用是削弱和抵消激励磁场。削弱和抵消的程度取决于被检管材的物理性能。管材中存在的缺陷会改变这些作用,引起检测线圈的阻抗变化。通过仪器的信号处理,能评定被检管材是否存在缺陷。3.2管材的涡流探伤通常是让被检管材沿其长度方向穿过一个或几个使用同一激励频率的检测线圈绕组来进行。其测量线圈绕组的阻抗因管材的规格、电导率、磁导率以及管材中破坏金属连续性的冶金或机械加工缺陷的变化而变化。当管材通过检测线圈时,管材的这些变量所引起的电磁感应的变化而产生的信号,经过仪器的相位分析,调制分析等信号处理,通过声、光报警,标记,打印等装置作出记录。3.3涡流探伤是产品的一种无损检验方法。位于管材内外表面及管壁中的缺陷都会产生涡流畸变信号。探伤的灵敏度应达到能发现超过人工标准缺陷当量的缺陷。人工标准缺陷的尺寸不应解释为涡流探伤可以检测到缺陷的最小尺寸。由于探伤灵敏度与涡流密度有关,而涡流密度在管壁内部随着距管材外表面距离的增加而呈指数曲线下降,探伤灵敏度也将随之下降。3.4本方法得到的某些信号可能与产品的质量无关。例如,对产品使用无影响的凹痕和工夹具痕迹所产生的信号。任何超过报警电平的报警信号,均按报警处理。3.5涡流探伤方法在管材的端部通过检测线圈时,会有端部效应。存在端部不可检测区(即育区)。3.6对于管材连续而缓慢变化的纵向缺陷,其信号可能总是达不到报警电平。3.7含有磁性材料的管材(如铜镍合金管材),因其所固有的磁导率呈不均匀性,可能导致检测结果的不确切。通常可以采用饱和磁化技术加以消除。4仪器和设备

4.1涡流探伤系统主要包括涡流探伤仪器、检测线圈和传动装置。还可包括检测线圈机座,电气控制系统,饱和磁化装置等。

4.2涡流探伤仪器:涡流探伤仪器应具有激励,放大,信号处理(包括相位分析,调制分析等),信号显示,声、光报警,端部信号消除,分选、标记、打印信号输出等单元或功能。4.2.1激励信号的输出频率应与仪器所显示的频率相一致。偏差不超过土5%。4.2.2信号显示可以是阻抗平面的失量显示,也可以是单向或双向幅度显示。4.2.3增益器(或衰减器)对于相应的人工标准缺陷而言,应有足够的余量,不小于10dB。并且与波形显示器的垂直线性良好。

4.3检测线圈:检测线圈一般由单个或多组测量线圈和激励线圈构成的差动式线圈组成。以单一频率激励。

4.3.1检测线圈的内径与被检管材外径匹配,其填充系数不小于0.60。4.3.2检测线圈的空载与有载的零电势应趋于相近。空载零电势和有载零电势之间的差值与空载零电势之比应不大于30%。

4.4检测线圈机座的调节范围必须与被检管材的规格相适应。其精度应能满足涡流探伤设备综合性能21

的要求。

GB/T 5248--1998

4.5传动装置主要包括进、出料架,拨料装置,传动辊道,导向装置,成品分选等部分。各机构的动作应平稳,并且在最小振动条件下同心地使被检管材通过检测线圈。4.6涡流探伤设备在实际探伤过程中,不允许对被检管材造成机械损伤。4.7传动装置应能可靠、平稳地传送被检管材,保持传送速度的平稳。如采用对速度敏感的涡流探伤仪器,传送速度的波动范围不大于士5%。4.8饱和磁化装置应能在管材的被检区域产生足够的饱和磁化,消除其磁导率不均匀所引起的干扰信号。

4.9涡流探伤系统的综合性能指标应符合表1的规定。各指标测试方法按附录A进行。表1涡流探伤系统的综合性能指标周向灵敏度

≤3dB

信噪比

≥10 dB

5人工标准缺陷样管

端部不可检测

(盲区)

≤100mm

全天缺照

大小分辨

人工缺陷

漏报率

误报率

长时间稳定性

灵敏度dB值波动

5.1人工标准缺陷样管是经加工有人工标准缺陷的管材。用于调节探伤灵敏度;测试探伤系统的综合性能,是产品用涡流探伤的方法进行检验的验收标准。5.2人工标准缺陷样管的选择,必须是与被检管材的材料牌号,规格,表面状态,热处理状态相同,无自然缺陷的低噪声管材。

5.3人工标准缺陷为垂直于管壁的径向圆形通孔。5.4人工标准缺陷样管的长度应大于2m,弯曲度不大于1.5mm/m,其孔径尺寸与被检管材的外径和壁厚的对应关系应符合表2的规定。人工标准缺陷样管不能有加工毛刺和管壁的加工变形。圆形通孔的孔径偏差不能大于士0.05mm。表2人工标准缺陷孔径尺寸wwW.bzxz.Net

管材外径

>6~10

≥10~16

>16~20

>20~30

>30~35

>35~45

>45~50

管材壁厚

无规定

无规定

无规定

无规定

人工标准缺陷孔径

5.5人工标准缺陷样管沿轴向加工5个相同孔径的通孔。其中,2个通孔分别距离管端100mm,中间3个通孔之间的间距为500mm,并沿圆周方向相隔120°分布。可按照图1a或图1b、图1c进行制作。212

GB/T5248—1998

500500

dt人工标准缺陷孔径;d—管材外径,T—管材壁厚图1人工标准缺陷样管图

5.6人工标准缺陷样管如产生非人工标准缺陷所产生的信号,应予更换。5.7如需采用其他形状或尺寸的人工标准缺陷,可由供需双方协商确定。6探伤步骤

6.1涡流探伤系统的调试和操作人员应符合第8章的要求。120

6.2涡流探伤可在铜管最终热处理之前的加工状态或最终热处理之后的状态下进行。6.3管材在进行涡流探伤之前应进行外观尺寸和表面质量的检查。6.4管材涡流探伤仪器和设备应在预热稳定后,方可进行调试、探伤,6.5选择合适的激励频率调试涡流探伤仪器和设备的探伤灵敏度。6.5.1按照被检管材的规格,选择合适的检测线圈。6.5.2选择符合第5章要求的人工标准缺陷样管。6.5.3涡流探伤仪器和设备在确定的探伤速度下正常运行,调试涡流探伤仪器使得人工标准缺陷信号刚好报警,并且信噪比不小于10dB。6.6确认探伤灵敏度值之后,方可对管材逐根进行涡流探伤。6.7若有必要,可以使用饱和磁化装置,使其在被检区域达到饱和磁化。6.8在开始进行探伤之前,以及探伤过程中,每隔2h应按照6.5.3给出的要求,进行探伤灵敏度的校验。

6.9在校验时如发现灵敏度数据的变化大于2dB,应对以上一次校验灵敏度为标准进行探伤的管材进行复探。

6.10探伤人员如对缺陷信号有疑问,应进行复探。213

GB/T 5248—1998

6.11管材(盘管除外)的端部允许有不大于100 mm的不可检测区(盲区)。7探伤结果的评定

7.1没有报警信号的均为涡流探伤合格。7.2对于直管,有报警信号的均为涡流探伤不合格。如对缺陷信号有疑问,应进行复探。7.3对于盘管,有缺陷信号报警的部位均为涡流探伤不合格。可通过标记装置直接在管材上打印标记,或由供需双方协商确定。

8涡流探伤人员的资格

涡流探伤人员必须经过专业培训、考核。根据需方要求,供方应提供有关部门认定的涡流探伤I级及其以上技术资格等级证书人员签发的涡流探伤报告。9涡流探伤报告

涡流探伤报告应包括以下内容:a)管材生产厂家;

b)探伤日期;

c)被检管材牌号、规格、状态、批号等;d)涡流探伤仪器名称,型号,主要参数、包括激励频率、相位、滤波等;e)检测线圈编号、内径;

f)传动装置型号、编号,

g)探伤速度;

h)实际探伤根数。其中包括报警根数和涡流探伤合格根数,i)探伤人员及其签章,审核人员及其签章;j)探伤报告填报日期。

A1内容

GB/T 5248—1998

附录A

(标准的附录)

铜及铜合金无缝管涡流自动探伤设备综合性能测试方法本附录规定了铜及铜合金无缝管涡流自动探伤设备综合性能的测试条件、方法和测试项目,以及应达到的最低性能指标。

A2测试条件

A2.1涡流探伤仪器和设备应符合第4章的规定。A2.2测试时,应在50~~60m/min的探伤速度下进行。应如实记录激励频率、增益、相位、滤波、探伤速度、管材直径、检测线圈内径等参数。如采用饱和磁化,还应记录磁化电流。A3人工标准缺陷样管

A3.7人工标准缺陷样管的制作应符合第5章的规定。A3.2测试用人工标准缺陷样管的外径应根据被测试设备常用产品的种类,以及该设备所能检测管材外径尺寸的上限规格制作。

A4测试项目和方法

A4.1周向灵敏度差

调节探伤灵敏度的dB值,使人工标准缺陷样管中间的3个人工缺陷刚好报警,并且连续行走5次都报警。记下此时的灵敏度dB值。调节探伤灵敏度的dB值,使人工标准缺陷样管中间的3个人工缺陷刚好不报警,并且连续行走5次都不报警。记下此时的灵敏度dB值。△dB = dB1 -- dB2

式中.AdB—-周向灵敏度差;

dB1-—人工标准缺陷样管中间3个人工缺陷刚好报警的灵敏度dB值;dB2~—--人工标准缺陷样管中间3个人工缺陷刚好不报警的灵敏度dB值。A4.2信噪比

调节探伤灵敏度的dB值,使噪声刚好报警。记下此时的灵敏度dB值。连续测试5次。S/N = dB1 - dB3

式中:S/N-—信噪比;

dB1-—--标准人工缺陷样管中间3个人工缺陷刚好报警的灵敏度dB值;dB3-—噪声刚好报警的灵敏度dB值。A4.3漏报率

..(Al)

(A2)

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走50次。记下漏报人工缺陷的次K (Ni/(N2 × 50)J × 100%

式中:K,-—漏报率;

N,-——漏报入工缺陷的个数;

N2—人工标准缺陷样管中人工缺陷个数。·(A3)

A4.4误报率

GB/T5248—1998

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走50次。记下超过人工缺陷报警数的误报次数。每次行走中,出现1次及1次以上的误报均记为误报1次。K, = (Ns/50) × 100%

式中:K2-

误报率;

N.误报次数。

A4.5端部不可检测区(盲区)

(A4)

在dB1的探伤灵敏度值的基础上提高灵敏度量2dB,并且连续行走3次,在管材的端部效应被切除的前提下,使得人工标准缺陷样管两端的2个人工缺陷都报警。连续测试3次。两端的人工缺陷与管端之间的距离即不可检测区的长度。A4.6人工缺陷大小分辩率

按照图A1制作样管。在相同的灵敏度dB值条件下,刚好报警的人工缺陷孔径与刚好不报警的人工缺陷孔径之间的差值即人工缺陷大小分辩率。连续测试3次。dz-d3

式中:---人工缺陷大小分辨率;dz刚好报警的人工缺陷孔径,

d3刚好不报警的人工缺陷孔径。3-- dd,

200200

-200 1200

d,-人工标准缺陷孔径, dz=d,—0. 2 mm,d—管材外径;T--管材壁厚图A1缺陷大小分辨率样管图

A4.7长时间稳定性

在探伤设备连续运行2h之后,重新按照A4.1和A4.2分别测试周向灵敏度差和信噪比。连续测试3次。

长时间稳定性应达到的最低指标为灵敏度dB值的波动不大于2dB,并且仍能满足A4.1和A4.2的要求。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。