GB/T 5856-1999

基本信息

标准号: GB/T 5856-1999

中文名称:热压机通用技术条件

标准类别:国家标准(GB)

英文名称: General technical requirements for hot presses

标准状态:现行

发布日期:1999-01-02

实施日期:1999-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3914730

标准分类号

标准ICS号:农业>>农业机械、工具和设备>>65.060.80林业设备

中标分类号:农业、林业>>农、林机械与设备>>B97锯材、人造板机械与设备

出版信息

出版社:中国标准出版社

书号:155066.1-16346

页数:平装16开, 页数:12, 字数:18千字

标准价格:12.0 元

出版日期:2004-04-04

相关单位信息

首发日期:1986-02-13

复审日期:2004-10-14

起草单位:中国林业科学研究院木材工业研究所

发布部门:国家质量技术监督局

主管部门:国家林业局

标准简介

本标准规定了热压机的参数、精度、技术要求、试验方法、检验规则等通用技术条件。本标准适用于生产胶合板、纤维板、刨花板、饰面板等的多层热压机。 GB/T 5856-1999 热压机通用技术条件 GB/T5856-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS_65.060.80

中华人民共和国国家标准

GB/T 5856-1999

热压机通用技术条件

General specification of hot press1999-01-25发布

1999-08-01实施

国家质量技术监督局发布

GB/T5856—1999

引用标准

热压机参数

热压机柱塞系列

热压机精度

技术要求

试验方法

检验规则

标志、包装、运输、贮存

GB/T5856—1999

本标准是根据日本工业标准JISB6548--1986《热压机的试验及检验方法》对GB/T5856—1986《热压机精度》、GB/T5857—1986《热压机制造与验收技术条件》、GB/T1571--1988《多层热压机参数》进行修订的。修订后将三个标准合并,将热压机精度、工作精度改为三级,将其公差值表示方法改为数值表示,对主要零部件柱塞和柱塞缸的检验项目也作了较大改动,对参数进行了必要的删除,并补充了热压机柱塞系列。

本标准自实施之日起,代替GB/T5856—1986、GB/T5857—1986和GB/T1571—1988。本标准由原中华人民共和国林业部提出。本标准由全国人造板机械标准化技术委员会归口。本标准起草单位:中国林业科学研究院木材工业研究所、沈阳重型机械厂本标准主要起草人:欧阳琳、朴成汉、武保染、邱瑞秋。1范围

中华人民共和国国家标准

热压机通用技术条件

General specification of hot pressGB/T5856—1999

代替GB/T5856~5857-1986

GB/T1571—1988

本标准规定了热压机的参数、精度、技术要求、试验方法、检验规则等通用技术条件。本标准适用于生产胶合板、纤维板、刨花板、饰面板等的多层热压机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。公差与配合

GB/T1801--1979

形状和位置公差未注公差值

GB/T1184—1996

GB/T2828--1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T5226.1—1996

工业机械电气设备第一部分:通用技术条件GB/T7935—1987

GB/T7932—1987

LY/T1359--1999

LY/T1376—1999

热压机参数

液压元件通用技术条件

气动系统通用技术条件

人造板机械通用技术条件

人造板机械涂漆颜色

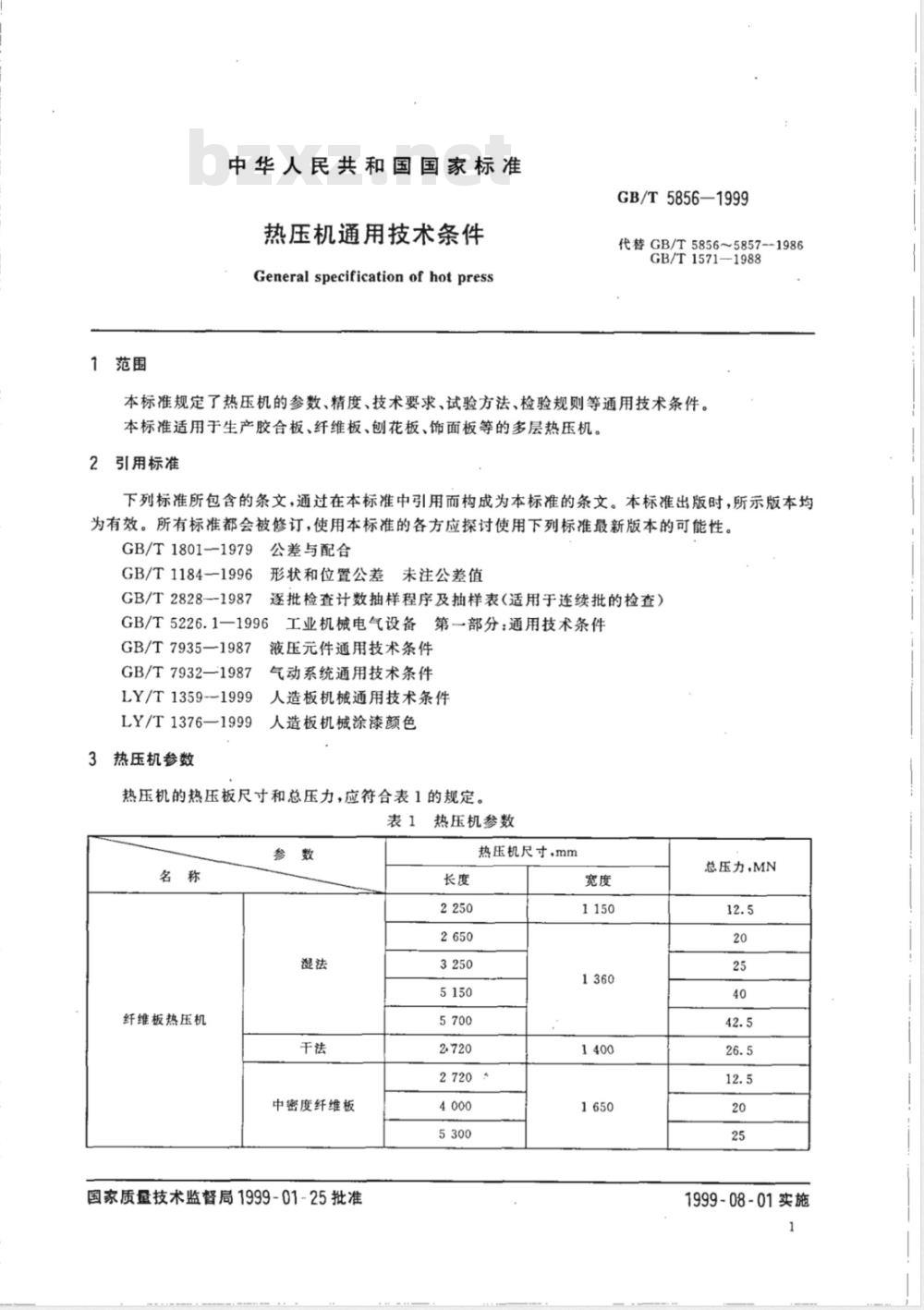

热压机的热压板尺寸和总压力,应符合表1的规定。表1热压机参数

纤维板热压机

中密度纤维板

国家质量技术监督局1999-01-25批准长度

热压机尺寸,mm

总压力,MN

1999-08-01实施

刨花板热压机

胶合板热压机

热固性树脂装饰层压板热压机

贴面热压机

热压机柱塞系列

热压机柱塞外径应符合表2的规定。GB/T5856—1999

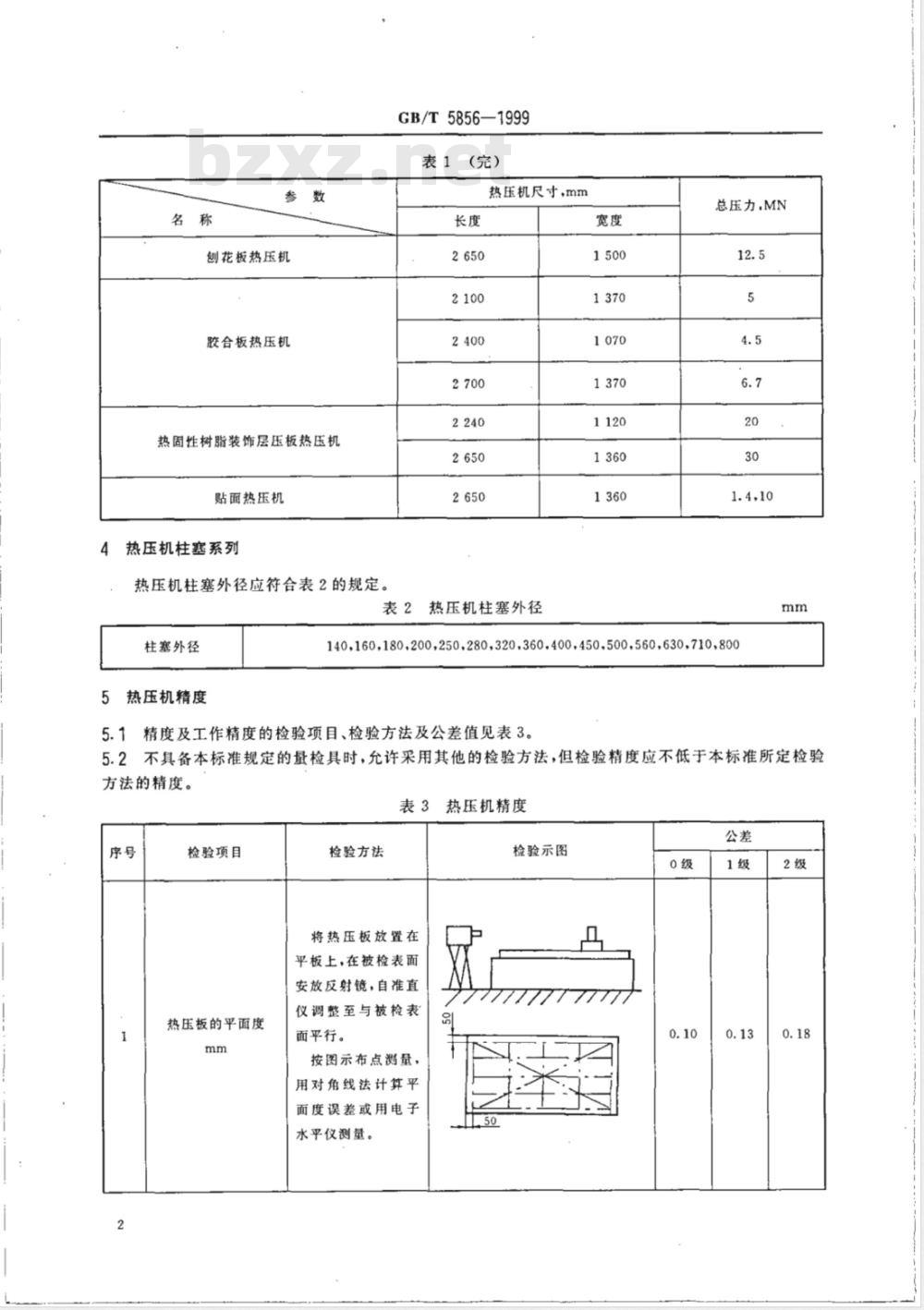

表1 (完)

热压机尺寸,mm

表2热压机柱塞外径

柱塞外径

热压机精度

总压力.MN

140,160,180,200,250.280,320,360.400,450.500,560,630,710,8005.1精度及工作精度的检验项目、检验方法及公差值见表3。5.2不具备本标准规定的量检具时,允许采用其他的检验方法,但检验精度应不低于本标准所定检验方法的精度。

表3热压机精度

检验项目

热压板的平面度

检验方法

将热压板放置在

平板上,在被检表面

安放反射镜,自准直

仪调整至与被检表

面平行。

按图示布点测量

用对角线法计算平

面度误差或用电子

水平仪测量。

检验示图

检验项目

热压板的平行度

热压板表面温度的

均匀度

各热压板表面温度

的均匀度

热压板的表面

粗糙度R

检验方法

GB/T5856—1999

表3(续)

检验示图

将热压板放置在

平板上,按图示布点

测量。以指示器最大

与最小读数差为测

定值。

以压力为0.3MPa

的饱和蒸汽加热热

压板,至各进出口温

度保持稳定。用数显

温度计按图示9点

测量。以温度计最大

与最小读数差为测

定值。

以压力为0.3MPa

的饱和蒸汽加热热

压板,在凝汽阀无背

压时,用温度计测量

各热压板蒸汽出口

附近温度。以温度计

最大与最小读数差

为测定值。

用触式表面粗糙

度测量仪测量。

检验项目

各热压板间的开度

均匀度

活动横梁台面的

平面度

固定横梁台面的

平面度

活动横梁台面对固

定横梁台面的平行

检验方法

GB/T5856—1999

表3(续)

检验示图

让热压板处于初

始位置。

用游标卡尺在热

压板间的四角测量。

以读数值与基本尺

寸之最大差为测定

带同时闭合机构

的热压机,加测热压

板处于任意位置时

的开度均匀度。

用游标卡尺在热

压板间的四角测量,

以最大最小读数差wwW.bzxz.Net

为测定值。

同序号1

同序号1

用两等高支柱支

撑在活动横梁下面

中心线两端,使之保

持静止。指示器置于

活动横梁台面上的

平尺上。

按图示布点测景,

以指示器最大与最

小读数差为测定值。

同序号1

同序号1

检验项目

活动横梁的运动轨

迹对固定横梁台面

的垂直度

立柱对柱塞缸上平

面的垂直度

检验方法

GB/T5856-1999

表3(续)

检验示图

将角尺放置在固

定横梁台面上,指示

器固定在活动横梁

台面上。使活动横梁

往复运动。

按图示布点测量。

以指示器最大与最

小读数差为测定值。

在活动横粱最大

工作行程长度内测

将平尺放置在柱

塞缸上平面,平尺上

放置框式水平仪。将

框式水平仪贴靠在

立柱母线上。

按图示位置测量,

以框式水平仪最大

与最小读数差为测

定值。

检验项目

加压厚度均匀度

检验方法

GB/T5856—1999

表3(完)

检验示图

在热压板上放置

总面积与热压板幅

面相近的条状人造

板,其间放置厚度略

大于人造板的铅条。

以最大工作压力

加压后,用千分尺测

量图示铅条各点厚

度。以铅条厚度最大

差与加压前条状人

造板厚度最大差之

差为测定值。检验在

热压板的上、中、下

三层进行。未检层次

内应放置与热压板

辐面相同的人造板。

1表中序号1、2、7、8、9、10、11的公差值是对热压板长度为2650mm热压机而言,不同长度的热压板其公差值应按表中公差等精度折算。

2表中公差值是对最大工作行程为1.5m的热压机而言,对不同最大工作行程的热压机,其公差值按表中公差值按比例折算。

3条状人造板厚度差应不大于0.1mm。若加压后铅条厚度最大差大于加压前条状人造板厚度最大差;按表中公差要求,若小于则为合格。6技术要求

6.1一般要求

6.1.1热压机的设计、制造与验收应符合本标准和LY/T1359的规定。6.1.2热压机配套的电气、液压、气动等元件及其他配套件,应有合格证,并需与热压机同时进行试验。6.1.3立柱、机架板、热压板、柱塞、柱塞缸、活动横梁、固定横梁等重要零件、部件,粗加工后应进行消除应力处理。

6.1.4立柱、机架板、热压板、柱塞、柱塞缸、活动横梁、固定横梁及压力容器等重要零件、部件应有合格证明。

6.1.5热压机必须装有加热介质的温度显示装置。6.1.6热压机应符合安全技术要求,应设有过载保护、限位停机、压力指示及安全操作等装置。6.1.7出厂的热压机应保证成套性,并配有正常使用和维修所必须的专用工具、附件及备件。6.2主要零件、部件质量

6.2.1立柱

6.2.1.1粗加工后应进行探伤。

6.2.1.2轴线直线度应符合GB/T1184-1996表B1中8级的规定。6.2.1.3螺纹结合面用涂色法检验,实际接触面积不得少于理论接触面积的75%6

GB/T5856—1999

6.2.1.4螺纹内径及轴肩圆角过渡处应光洁圆滑,不得有刀痕、划伤。6.2.1.5螺纹表面粗糙度R.3.2。6.2.2机架板、机架

6.2.2.1机架板的焊缝应进行探伤,不得有漏焊、夹渣、裂纹等缺陷。6.2.2.2机架内框下平面对内框中心线的垂直度,应符合GB/T1184--1996表B3中8级的规定。6.2.2.3机架下支承面和内框下平面对内框上平面的平行度,应符合GB/T1184--1996表B3中8级的规定。

机架板平面度1000:2。

机架板内框过渡圆弧处之表面粗糙度R.6.3μm。6.2.2.5

6.2.3热压板

焊接而成的热压板,焊缝应进行探伤,不得有漏焊、夹渣、裂纹等缺陷。6.2.3.1

两端对钻加工的热介质通道孔,两端孔轴线偏移量应不大于2mm。6.2.3.2市

热介质通道孔轴线对于上、下平面对称度应不大于2mm。6.2.3.3

四周边表面粗糙度R。12.5uμm,对工作平面垂直度为0.4mm。6.2.3.5#

热介质通道孔应清除污物、杂物,不得有阻塞现象。工作表面不得有划痕、碰伤、分层等缺陷。以加热介质最大工作压力的1.5倍压力进行试压,保压5min不得渗漏。6.2.3.6

6.2.4柱塞

工作表面应经耐磨处理,表面硬度应不低于HV450。6.2.4.2

径向全跳动应符合GB/T1184-1996表B4中6级的规定。外径尺寸精度应符合GB/T1801一1979续表1中f8级的规定。6.2.4.4外圆表面粗糙度R.0.8μm。外圆表面不得有划痕、碰伤及镀层脱落等缺陷。6.2.4.5

6.2.5柱塞缸

6.2.5.1安装平面对衬套孔轴线的端面全跳动,应符合GB/T1184一1996表B4中6级的规定。6.2.5.2与柱塞或衬套配合之内孔尺寸精度与径向全跳动应分别符合GB/T1801-1979续表2中H7级的规定和GB/T1184一1996表B4中7级的规定。6.2.5.3与柱塞或衬套配合之内孔表面粗糙度R,1.6μm。6.2.5.4安装平面与外圆过渡圆角处之表面粗糙度R,6.3μm。6.2.5.5以最大工作压力的1.25倍压力进行试压,保压5min不得渗漏。6.2.6活动横梁和固定横梁

6.2.6.1安装平面对工作面的平行度,应符合GB/T1184一1996表B3中7级的规定。6.2.6.2工作平面粗糙度R。6.3μm。6.2.6.3四周边安装平面对工作平面垂直度0.40mm。6.3装配质量

6.3.1热压机的零件、部件应符合质量要求,并按照装配工艺规程进行装配。不得装有图样未规定的垫片、套等零部件。

6.3.2机架总成内框、各柱塞缸支承面的平行度、平面度应分别符合GB/T1184--1996表B3、表B1中9级的规定。

6.3.3机架总成内框上平面的平面度,应符合GB/T1184一1996表B1中8级的规定。6.3.4立柱螺母与支承面紧固后,用0.05mm塞尺进行检验,只允许塞尺局部插入,插人深度不得大于20mm,插入部分累计长度不得大于可检周长的10%。6.4电气、液压、气动装置质量

6.4.1电气技术要求应符合GB/T5226.1中有关规定。GB/T5856—1999

6.4.2液压元件的技术要求应符合GB/T7935的有关规定。6.4.3气动元件的技术要求,应符合GB/T7932的有关规定。6.5涂漆

涂漆颜色应符合LY/T1376的有关规定。7试验方法

7.1空运转试验

热压机总体装配合格后,进行空运转试验。柱塞连续往复运动至少20次。并检验下列项目:a)各运转机构运动应平稳、协调、可靠;b)各柱塞运动应灵活、平稳,无冲击和爬行;c)电气、液压、气动、加热等系统应工作正常可靠,运动灵活,无卡阻、无碰挤、无渗漏;d)紧固件无松动。

7.2负荷试验

7.2.1负荷试验包括满负荷与超负荷试验,满负荷试验不得少于3次,新设计的热压机,应按最大工作压力的1.2倍进行超负荷试验,试验次数不得少于2次,负荷试验时应在各热压板间放置与热压板辐面相近的人造板。

7.2.2负荷试验应检验下列项目:a)热压机升压至最大工作压力,保压5min后,压力降不得超过最大工作压力的5%;b)所有机构应正常可靠,零件、部件不得有非正常变形和损坏现象;c)试验中整机无明显晃动,刚度应符合有关规定。7.3精度检验

7.3.1精度检验前压机应自然调平,纵横向水平度应不大于1000:0.1。7.3.2基本参数、尺寸、型式和规格,应符合有关标准和设计的规定。7.3.3精度应符合本标准第5章规定。8检验规则

出厂检验

8.2出厂前,每台产品必须进行检验,经用户同意,可在用户方验收。8.3检验包括外观质量、精度检验、空运转试验和负荷试验。8.4批量产品,抽样进行负荷试验,抽样办法按GB/T2828进行。8.5负荷试验可在用户进行。

8.6型式检验

凡符合下列条件之一者,应进行型式检验:a)新产品、老产品转产的试制定型鉴定;b)正式投产后,产品的结构、材料,工艺有较大更改者;c)长期停产后恢复生产者;

d)国家质量监督机构提出需进行型式检验者。9标志、包装、运输、贮存

应符合LY/T1359--1999中第12章的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 5856-1999

热压机通用技术条件

General specification of hot press1999-01-25发布

1999-08-01实施

国家质量技术监督局发布

GB/T5856—1999

引用标准

热压机参数

热压机柱塞系列

热压机精度

技术要求

试验方法

检验规则

标志、包装、运输、贮存

GB/T5856—1999

本标准是根据日本工业标准JISB6548--1986《热压机的试验及检验方法》对GB/T5856—1986《热压机精度》、GB/T5857—1986《热压机制造与验收技术条件》、GB/T1571--1988《多层热压机参数》进行修订的。修订后将三个标准合并,将热压机精度、工作精度改为三级,将其公差值表示方法改为数值表示,对主要零部件柱塞和柱塞缸的检验项目也作了较大改动,对参数进行了必要的删除,并补充了热压机柱塞系列。

本标准自实施之日起,代替GB/T5856—1986、GB/T5857—1986和GB/T1571—1988。本标准由原中华人民共和国林业部提出。本标准由全国人造板机械标准化技术委员会归口。本标准起草单位:中国林业科学研究院木材工业研究所、沈阳重型机械厂本标准主要起草人:欧阳琳、朴成汉、武保染、邱瑞秋。1范围

中华人民共和国国家标准

热压机通用技术条件

General specification of hot pressGB/T5856—1999

代替GB/T5856~5857-1986

GB/T1571—1988

本标准规定了热压机的参数、精度、技术要求、试验方法、检验规则等通用技术条件。本标准适用于生产胶合板、纤维板、刨花板、饰面板等的多层热压机。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。公差与配合

GB/T1801--1979

形状和位置公差未注公差值

GB/T1184—1996

GB/T2828--1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T5226.1—1996

工业机械电气设备第一部分:通用技术条件GB/T7935—1987

GB/T7932—1987

LY/T1359--1999

LY/T1376—1999

热压机参数

液压元件通用技术条件

气动系统通用技术条件

人造板机械通用技术条件

人造板机械涂漆颜色

热压机的热压板尺寸和总压力,应符合表1的规定。表1热压机参数

纤维板热压机

中密度纤维板

国家质量技术监督局1999-01-25批准长度

热压机尺寸,mm

总压力,MN

1999-08-01实施

刨花板热压机

胶合板热压机

热固性树脂装饰层压板热压机

贴面热压机

热压机柱塞系列

热压机柱塞外径应符合表2的规定。GB/T5856—1999

表1 (完)

热压机尺寸,mm

表2热压机柱塞外径

柱塞外径

热压机精度

总压力.MN

140,160,180,200,250.280,320,360.400,450.500,560,630,710,8005.1精度及工作精度的检验项目、检验方法及公差值见表3。5.2不具备本标准规定的量检具时,允许采用其他的检验方法,但检验精度应不低于本标准所定检验方法的精度。

表3热压机精度

检验项目

热压板的平面度

检验方法

将热压板放置在

平板上,在被检表面

安放反射镜,自准直

仪调整至与被检表

面平行。

按图示布点测量

用对角线法计算平

面度误差或用电子

水平仪测量。

检验示图

检验项目

热压板的平行度

热压板表面温度的

均匀度

各热压板表面温度

的均匀度

热压板的表面

粗糙度R

检验方法

GB/T5856—1999

表3(续)

检验示图

将热压板放置在

平板上,按图示布点

测量。以指示器最大

与最小读数差为测

定值。

以压力为0.3MPa

的饱和蒸汽加热热

压板,至各进出口温

度保持稳定。用数显

温度计按图示9点

测量。以温度计最大

与最小读数差为测

定值。

以压力为0.3MPa

的饱和蒸汽加热热

压板,在凝汽阀无背

压时,用温度计测量

各热压板蒸汽出口

附近温度。以温度计

最大与最小读数差

为测定值。

用触式表面粗糙

度测量仪测量。

检验项目

各热压板间的开度

均匀度

活动横梁台面的

平面度

固定横梁台面的

平面度

活动横梁台面对固

定横梁台面的平行

检验方法

GB/T5856—1999

表3(续)

检验示图

让热压板处于初

始位置。

用游标卡尺在热

压板间的四角测量。

以读数值与基本尺

寸之最大差为测定

带同时闭合机构

的热压机,加测热压

板处于任意位置时

的开度均匀度。

用游标卡尺在热

压板间的四角测量,

以最大最小读数差wwW.bzxz.Net

为测定值。

同序号1

同序号1

用两等高支柱支

撑在活动横梁下面

中心线两端,使之保

持静止。指示器置于

活动横梁台面上的

平尺上。

按图示布点测景,

以指示器最大与最

小读数差为测定值。

同序号1

同序号1

检验项目

活动横梁的运动轨

迹对固定横梁台面

的垂直度

立柱对柱塞缸上平

面的垂直度

检验方法

GB/T5856-1999

表3(续)

检验示图

将角尺放置在固

定横梁台面上,指示

器固定在活动横梁

台面上。使活动横梁

往复运动。

按图示布点测量。

以指示器最大与最

小读数差为测定值。

在活动横粱最大

工作行程长度内测

将平尺放置在柱

塞缸上平面,平尺上

放置框式水平仪。将

框式水平仪贴靠在

立柱母线上。

按图示位置测量,

以框式水平仪最大

与最小读数差为测

定值。

检验项目

加压厚度均匀度

检验方法

GB/T5856—1999

表3(完)

检验示图

在热压板上放置

总面积与热压板幅

面相近的条状人造

板,其间放置厚度略

大于人造板的铅条。

以最大工作压力

加压后,用千分尺测

量图示铅条各点厚

度。以铅条厚度最大

差与加压前条状人

造板厚度最大差之

差为测定值。检验在

热压板的上、中、下

三层进行。未检层次

内应放置与热压板

辐面相同的人造板。

1表中序号1、2、7、8、9、10、11的公差值是对热压板长度为2650mm热压机而言,不同长度的热压板其公差值应按表中公差等精度折算。

2表中公差值是对最大工作行程为1.5m的热压机而言,对不同最大工作行程的热压机,其公差值按表中公差值按比例折算。

3条状人造板厚度差应不大于0.1mm。若加压后铅条厚度最大差大于加压前条状人造板厚度最大差;按表中公差要求,若小于则为合格。6技术要求

6.1一般要求

6.1.1热压机的设计、制造与验收应符合本标准和LY/T1359的规定。6.1.2热压机配套的电气、液压、气动等元件及其他配套件,应有合格证,并需与热压机同时进行试验。6.1.3立柱、机架板、热压板、柱塞、柱塞缸、活动横梁、固定横梁等重要零件、部件,粗加工后应进行消除应力处理。

6.1.4立柱、机架板、热压板、柱塞、柱塞缸、活动横梁、固定横梁及压力容器等重要零件、部件应有合格证明。

6.1.5热压机必须装有加热介质的温度显示装置。6.1.6热压机应符合安全技术要求,应设有过载保护、限位停机、压力指示及安全操作等装置。6.1.7出厂的热压机应保证成套性,并配有正常使用和维修所必须的专用工具、附件及备件。6.2主要零件、部件质量

6.2.1立柱

6.2.1.1粗加工后应进行探伤。

6.2.1.2轴线直线度应符合GB/T1184-1996表B1中8级的规定。6.2.1.3螺纹结合面用涂色法检验,实际接触面积不得少于理论接触面积的75%6

GB/T5856—1999

6.2.1.4螺纹内径及轴肩圆角过渡处应光洁圆滑,不得有刀痕、划伤。6.2.1.5螺纹表面粗糙度R.3.2。6.2.2机架板、机架

6.2.2.1机架板的焊缝应进行探伤,不得有漏焊、夹渣、裂纹等缺陷。6.2.2.2机架内框下平面对内框中心线的垂直度,应符合GB/T1184--1996表B3中8级的规定。6.2.2.3机架下支承面和内框下平面对内框上平面的平行度,应符合GB/T1184--1996表B3中8级的规定。

机架板平面度1000:2。

机架板内框过渡圆弧处之表面粗糙度R.6.3μm。6.2.2.5

6.2.3热压板

焊接而成的热压板,焊缝应进行探伤,不得有漏焊、夹渣、裂纹等缺陷。6.2.3.1

两端对钻加工的热介质通道孔,两端孔轴线偏移量应不大于2mm。6.2.3.2市

热介质通道孔轴线对于上、下平面对称度应不大于2mm。6.2.3.3

四周边表面粗糙度R。12.5uμm,对工作平面垂直度为0.4mm。6.2.3.5#

热介质通道孔应清除污物、杂物,不得有阻塞现象。工作表面不得有划痕、碰伤、分层等缺陷。以加热介质最大工作压力的1.5倍压力进行试压,保压5min不得渗漏。6.2.3.6

6.2.4柱塞

工作表面应经耐磨处理,表面硬度应不低于HV450。6.2.4.2

径向全跳动应符合GB/T1184-1996表B4中6级的规定。外径尺寸精度应符合GB/T1801一1979续表1中f8级的规定。6.2.4.4外圆表面粗糙度R.0.8μm。外圆表面不得有划痕、碰伤及镀层脱落等缺陷。6.2.4.5

6.2.5柱塞缸

6.2.5.1安装平面对衬套孔轴线的端面全跳动,应符合GB/T1184一1996表B4中6级的规定。6.2.5.2与柱塞或衬套配合之内孔尺寸精度与径向全跳动应分别符合GB/T1801-1979续表2中H7级的规定和GB/T1184一1996表B4中7级的规定。6.2.5.3与柱塞或衬套配合之内孔表面粗糙度R,1.6μm。6.2.5.4安装平面与外圆过渡圆角处之表面粗糙度R,6.3μm。6.2.5.5以最大工作压力的1.25倍压力进行试压,保压5min不得渗漏。6.2.6活动横梁和固定横梁

6.2.6.1安装平面对工作面的平行度,应符合GB/T1184一1996表B3中7级的规定。6.2.6.2工作平面粗糙度R。6.3μm。6.2.6.3四周边安装平面对工作平面垂直度0.40mm。6.3装配质量

6.3.1热压机的零件、部件应符合质量要求,并按照装配工艺规程进行装配。不得装有图样未规定的垫片、套等零部件。

6.3.2机架总成内框、各柱塞缸支承面的平行度、平面度应分别符合GB/T1184--1996表B3、表B1中9级的规定。

6.3.3机架总成内框上平面的平面度,应符合GB/T1184一1996表B1中8级的规定。6.3.4立柱螺母与支承面紧固后,用0.05mm塞尺进行检验,只允许塞尺局部插入,插人深度不得大于20mm,插入部分累计长度不得大于可检周长的10%。6.4电气、液压、气动装置质量

6.4.1电气技术要求应符合GB/T5226.1中有关规定。GB/T5856—1999

6.4.2液压元件的技术要求应符合GB/T7935的有关规定。6.4.3气动元件的技术要求,应符合GB/T7932的有关规定。6.5涂漆

涂漆颜色应符合LY/T1376的有关规定。7试验方法

7.1空运转试验

热压机总体装配合格后,进行空运转试验。柱塞连续往复运动至少20次。并检验下列项目:a)各运转机构运动应平稳、协调、可靠;b)各柱塞运动应灵活、平稳,无冲击和爬行;c)电气、液压、气动、加热等系统应工作正常可靠,运动灵活,无卡阻、无碰挤、无渗漏;d)紧固件无松动。

7.2负荷试验

7.2.1负荷试验包括满负荷与超负荷试验,满负荷试验不得少于3次,新设计的热压机,应按最大工作压力的1.2倍进行超负荷试验,试验次数不得少于2次,负荷试验时应在各热压板间放置与热压板辐面相近的人造板。

7.2.2负荷试验应检验下列项目:a)热压机升压至最大工作压力,保压5min后,压力降不得超过最大工作压力的5%;b)所有机构应正常可靠,零件、部件不得有非正常变形和损坏现象;c)试验中整机无明显晃动,刚度应符合有关规定。7.3精度检验

7.3.1精度检验前压机应自然调平,纵横向水平度应不大于1000:0.1。7.3.2基本参数、尺寸、型式和规格,应符合有关标准和设计的规定。7.3.3精度应符合本标准第5章规定。8检验规则

出厂检验

8.2出厂前,每台产品必须进行检验,经用户同意,可在用户方验收。8.3检验包括外观质量、精度检验、空运转试验和负荷试验。8.4批量产品,抽样进行负荷试验,抽样办法按GB/T2828进行。8.5负荷试验可在用户进行。

8.6型式检验

凡符合下列条件之一者,应进行型式检验:a)新产品、老产品转产的试制定型鉴定;b)正式投产后,产品的结构、材料,工艺有较大更改者;c)长期停产后恢复生产者;

d)国家质量监督机构提出需进行型式检验者。9标志、包装、运输、贮存

应符合LY/T1359--1999中第12章的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。