JB/T 3073.4-1993

基本信息

标准号: JB/T 3073.4-1993

中文名称:汽轮机精锻动叶片 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for precision forged moving blades of steam turbine

标准状态:现行

发布日期:1993-06-01

实施日期:1994-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:148564

标准分类号

中标分类号:电工>>发电用动力设备>>K54汽轮机及其辅助设备

关联标准

替代情况:JB 3073.4-82

出版信息

出版社:中国机械工业出版社

页数:7页

标准价格:8.0 元

出版日期:1994-01-01

相关单位信息

起草人:陶长嘉、叶永清、马秉慧等

起草单位:上海发电设备成套设计研究所、无锡叶片厂

提出单位:上海发电设备成套设计研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了精锻动叶片原材料与成品的技术要求。 本标准适用于汽轮机及工业汽轮机用精锻动叶片(引进型300,600MW汽轮机精锻动叶片除外)。 JB/T 3073.4-1993 汽轮机精锻动叶片 技术条件 JB/T3073.4-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T3073.4

1993-06-01

颊魁极

1994-01-01小潢

颊魁鹭佤艺鱻

JB/T3073.41993

本标准规定了精锻动叶片原材料与成品的技术要求。本标准适用于汽轮机及工业汽轮机用精锻动叶片(引进型300,600MW汽轮机精银动叶片除外)。2 引用标准

GB 226

GB1220

GB1221

GB1979

GB6394

GB10561

ZB K54 002

ZB K54 023

ZE K54 009

3原材料技术要求

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的脱碳层深度测定法

销的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

不锈钢棒

耐热摔Www.bzxZ.net

结构钢低培组织缺陷评级图

金属平均晶粒度测定法

钢中非金属夹杂物显微评定法

汽轮机叶片磁粉探伤试验方法

汽轮机主要专件理化检验

汽轮机主要零件专用检验方法

金属显微组织检验法

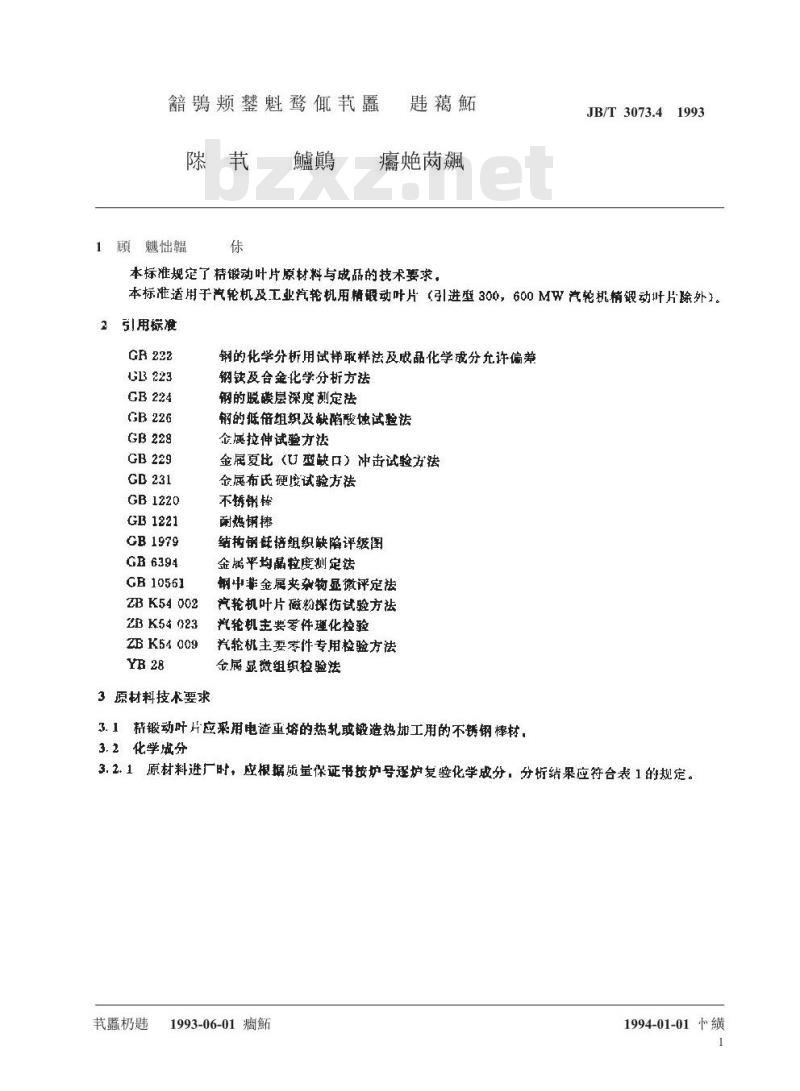

3.1精锻动叶片应采用电渣重熔的热轧或锻造热加工用的不锈钢棒材。3.2化学成分

3.2.1原材料进厂时,应根据质量保证书按炉号遥炉复验化学成分,分析结果应符合表1的规定。盈极

1993-06-01瘤

1994-01-01小缆

材料牌号

1Cr11MoV

1Cr12WMoV

标摊号

GB1221

GB1220

GB1221

GB1221

JB/T3073.41993

40.6050.50

注,1Ct13含碳量为汽轮机叶片用钢婴求,3.2.2化学分析取样法按GB222进行11.00

40.03040.030

3.2.3化学成分分析按GB223进行。日常分析中,不排除符合GB223精度要求的其它方法,3.2.4原材料化学成分偏差应符合GB222的规定,3.3低倍组织

3. 3. 1酸浸低倍

3.3.1.1按炉号抽检低倍组织。在横向酸没试片上,不得有肉眼可见的气泡、裂纹、夹杂物、轴心晶间裂纹、翻皮及缩孔残余。一般疏松、中心疏松和方框形偏析均不得超过2级。如发现白点,则该批材料报度。

3.3.1.2酸浸低倍组织检查按GB226进行,评级按GB1979进行。3.3.2检验方法按ZBK54009进行。3.4非金属夹杂物

3.4.1按炉号抽检非金属夹杂物,A、B、C、D类均不大于3级。3.4.2非金属夹杂物的评定按GB10561进行。3.5机被性能

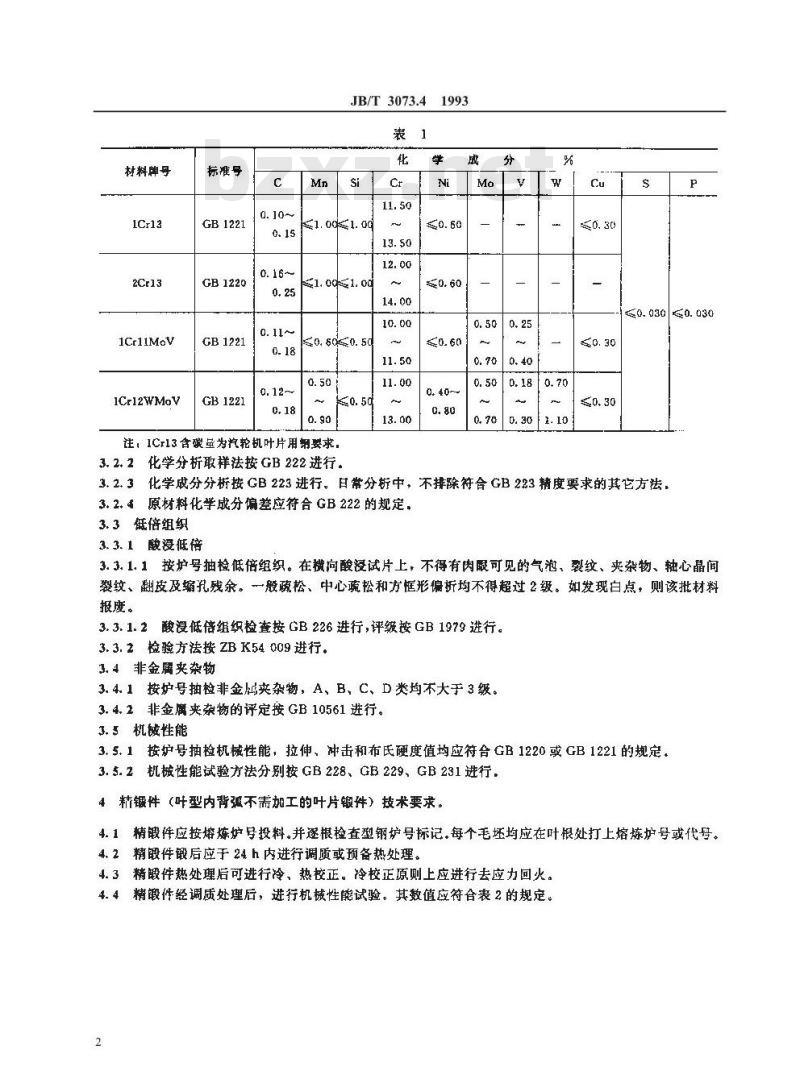

3.5.1按炉号抽检机械性能,拉伸、冲击和布氏硬度值均应符合GB1220或GB1221的规定。3.5.2机被性能试验方法分别按 GB 228、GB 229、GB 231进行.4精锻件(叶型内背弧不需加工的叶片锻件)技术要求。4.1精锻件应按熔炼炉号投料。并逐根检查型钢炉号标记.每个毛坏均应在叶银处打上熔炼炉号或代号。4.2精殿件锻后应于24h内进行调质或预备热处理。4.3精殿件热处理后可进行冷、热校正。冷校正原则上应进行去应力回火。4.4精件经调质处理后,进行机械性能试验。其数值应符合表2的规定。2

材料牌号

ICt1IMoV

1Cr12WMoV

屈服强度

JB/T3073.41993

抗拉强度

≥653

伸长率

面缩率

冲击韧性

布氏度

192~241

212~262

229~277

212262

229277

229~277

248~293

269~311

注,表中所列出的布氏硬度范围不作验收依据,仅作为检查精锻件热处理均匀性和判断是否送验机械性能以及选取机械性能试样的依据。

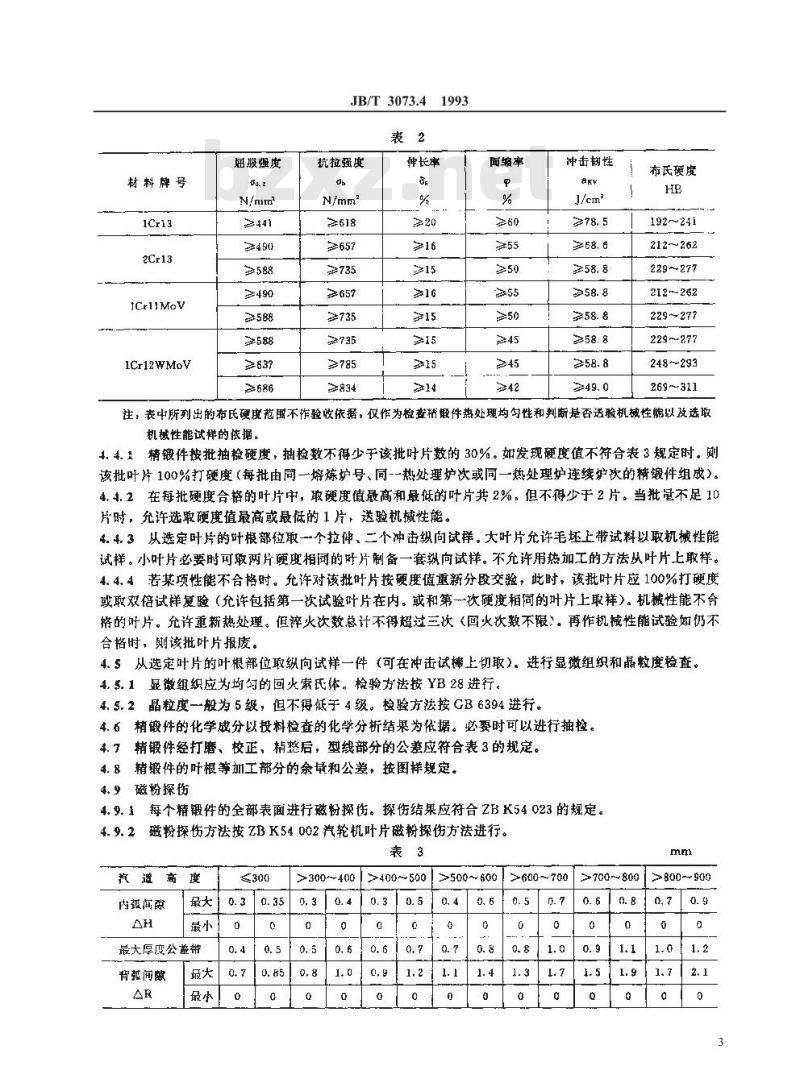

4.4.1精锻件按批抽检硬度,抽检数不得少于该批时片数的30%。如发现硬度值不符合表3规定时。则该批叶片100%打硬度(每批由同一熔炼炉号、同-一热处理炉次或同一热处理炉连续炉次的精锻件组成)。4.4.2在每批硬度合格的叶片中,取硬度值最高和最低的叶片共2%。但不得少于2片。当批量不足10片时,允许选取硬度值最高或最低的1片,送验机械性能。4.4.3从选定叶片的叶根部位取一个拉伸、二个冲击纵向试样。大叶片允许毛坏上带试料以取机械性能试样。小叶片必要时可取两片硬度相同的吁片制备一套纵向试样。不允许用热加工的方法从叶片上取样。4.4.4若某项性能不合格时。允许对该批叶片按度值重新分段交验,此时,该批叶片应100%打硬度或取双倍试样复验(允许包括第一次试验叶片在内。或和第一-次硬度相同的叶片上取祥)。机械性能不合格的吁片。允许重新热处理。但淬火次数总计不得超过三次(回火次数不限)。再作机械性能试验如仍不合格时,刚该批叶片报废。

4.5从选定叶片的叶根部位取纵向试样一件(可在冲击试摔上切取)。进行显微组织和晶粒度检查。4.5.1显微组织应为均匀的回火索氏体。检验方法按YB28进行。4.5.2晶粒度一般为5级,但不得低于 4级。检验方法按 CB 6394进行。4.6精锻件的化学成分以投料检查的化学分析结果为依据。必要时可以进行抽检。4.7精锻件经打磨、校正、精整后,型线部分的公差应符合表3的规定。4.8精锻件的叶根等加工部分的余量和公差,按图样规定。磁粉探伤

每个精锻件的全部表面进行磁粉探伤。探伤结果应符合ZBK54023的规定。磁粉探伤方法按ZBK54002汽轮机叶片磁粉探伤方法进行。表3

内间隙

最大厚度公盖带

>300400

>400500

>500~600

>600700

2700~800

800-900

汽道高

1最小

JB/T3073.41993

续表3

>300~400

400-500

0.4 0,6 0.4

>500-600

7(00~800

>600~?00

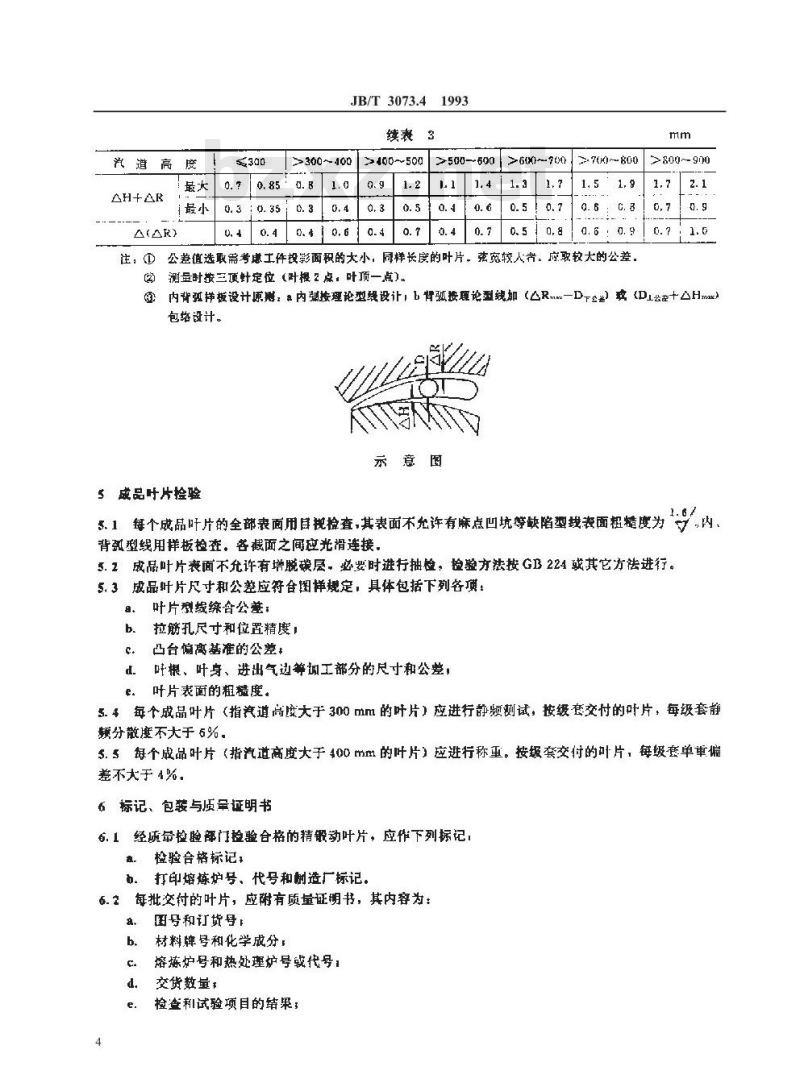

注,(D公差值选取需考惠工件投影面积的大小,同样长度的叶片,弦宽较人者。应取较大的公差。[②测量时按三顶叶定位 (叶根 2 点,叶顶一点)。mm

>800-900

@内背弧拌板设计原账:a内按理论型线设计,b肾弧按随论型线加(么Rm—DT么)我(D公垫+△Hma)包络设计。

示意图

5成品于片捡验

5.1每个成品叶片的全部表面用目规检查,其表面不允许有麻点凹坑等缺陷型线表面粗糙度为,内,

背乳型线用样板捡查。各截面之间应光连接,5.1成品叶片表面不允许有增脱碳层-必要时进行抽检,检验方法按GB224或其它方法进行。5.3成品叶片尺寸和公差应符合图样规定,具体包括下列各项:8、叶片型线综合公差:

b.拉筋孔尺寸和位置精度,

凸台偏离基准的公差,

d叶根、叶身、进出气边等翊工部分的尺寸和公翌,e.叶片表面的粗糙度。

5.4每个成品叶片(指汽道高度大于300mm的叶片)应进行静频测试,按级套交付的叶片,每级套静频分散度不大于 6%。

5.5每个成品叶片(指汽道高度大于400mm的叶片)应进行称重。按圾套交付的叶片,每级套单重偏差不大于4%

6标记、包装与质量证明书

6.1经质量检脸部门检验合格的精锻动叶片,应作下列标记,。检验台格标记,

。打印熔炼炉号、代号和制造厂标记。6.2每批交付的叶片,应附有质量证期书,其内容为:国号和订货号:

材料牌号和化学成分:

熔炼炉号和热处理炉号戟代号:d。交货数量

检查利试验项目的结果;

f.技术检查部门负费人的签章。6.3包装

JB/T3073.4

包装应能防诱蚀、防碴硅、便于运输。7其它

本标准未尽事宜及特殊要求,按供需双方技术协议执行。附加说明,

本标准由上海发电设备成套设计研究所提出:本标准由上海发电设备成套设计研究所、无叶片厂负击起草,本标准修订起草人陶长嘉、华茂裕、叶永清、马秉慧,任启华。自本标准实施之日起,JB3073.4一82《汽轮机用粘锻动叶片技术条件”作废,5

JB/T3073.4

籁880b1230

19XXXX岭

100044

万段X/X

张矩XXX,XXX

19XX集XX舱

X爲鲽

德pxXX.XX翼

鱻极藕鲷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T3073.4

1993-06-01

颊魁极

1994-01-01小潢

颊魁鹭佤艺鱻

JB/T3073.41993

本标准规定了精锻动叶片原材料与成品的技术要求。本标准适用于汽轮机及工业汽轮机用精锻动叶片(引进型300,600MW汽轮机精银动叶片除外)。2 引用标准

GB 226

GB1220

GB1221

GB1979

GB6394

GB10561

ZB K54 002

ZB K54 023

ZE K54 009

3原材料技术要求

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的脱碳层深度测定法

销的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

不锈钢棒

耐热摔Www.bzxZ.net

结构钢低培组织缺陷评级图

金属平均晶粒度测定法

钢中非金属夹杂物显微评定法

汽轮机叶片磁粉探伤试验方法

汽轮机主要专件理化检验

汽轮机主要零件专用检验方法

金属显微组织检验法

3.1精锻动叶片应采用电渣重熔的热轧或锻造热加工用的不锈钢棒材。3.2化学成分

3.2.1原材料进厂时,应根据质量保证书按炉号遥炉复验化学成分,分析结果应符合表1的规定。盈极

1993-06-01瘤

1994-01-01小缆

材料牌号

1Cr11MoV

1Cr12WMoV

标摊号

GB1221

GB1220

GB1221

GB1221

JB/T3073.41993

40.6050.50

注,1Ct13含碳量为汽轮机叶片用钢婴求,3.2.2化学分析取样法按GB222进行11.00

40.03040.030

3.2.3化学成分分析按GB223进行。日常分析中,不排除符合GB223精度要求的其它方法,3.2.4原材料化学成分偏差应符合GB222的规定,3.3低倍组织

3. 3. 1酸浸低倍

3.3.1.1按炉号抽检低倍组织。在横向酸没试片上,不得有肉眼可见的气泡、裂纹、夹杂物、轴心晶间裂纹、翻皮及缩孔残余。一般疏松、中心疏松和方框形偏析均不得超过2级。如发现白点,则该批材料报度。

3.3.1.2酸浸低倍组织检查按GB226进行,评级按GB1979进行。3.3.2检验方法按ZBK54009进行。3.4非金属夹杂物

3.4.1按炉号抽检非金属夹杂物,A、B、C、D类均不大于3级。3.4.2非金属夹杂物的评定按GB10561进行。3.5机被性能

3.5.1按炉号抽检机械性能,拉伸、冲击和布氏硬度值均应符合GB1220或GB1221的规定。3.5.2机被性能试验方法分别按 GB 228、GB 229、GB 231进行.4精锻件(叶型内背弧不需加工的叶片锻件)技术要求。4.1精锻件应按熔炼炉号投料。并逐根检查型钢炉号标记.每个毛坏均应在叶银处打上熔炼炉号或代号。4.2精殿件锻后应于24h内进行调质或预备热处理。4.3精殿件热处理后可进行冷、热校正。冷校正原则上应进行去应力回火。4.4精件经调质处理后,进行机械性能试验。其数值应符合表2的规定。2

材料牌号

ICt1IMoV

1Cr12WMoV

屈服强度

JB/T3073.41993

抗拉强度

≥653

伸长率

面缩率

冲击韧性

布氏度

192~241

212~262

229~277

212262

229277

229~277

248~293

269~311

注,表中所列出的布氏硬度范围不作验收依据,仅作为检查精锻件热处理均匀性和判断是否送验机械性能以及选取机械性能试样的依据。

4.4.1精锻件按批抽检硬度,抽检数不得少于该批时片数的30%。如发现硬度值不符合表3规定时。则该批叶片100%打硬度(每批由同一熔炼炉号、同-一热处理炉次或同一热处理炉连续炉次的精锻件组成)。4.4.2在每批硬度合格的叶片中,取硬度值最高和最低的叶片共2%。但不得少于2片。当批量不足10片时,允许选取硬度值最高或最低的1片,送验机械性能。4.4.3从选定叶片的叶根部位取一个拉伸、二个冲击纵向试样。大叶片允许毛坏上带试料以取机械性能试样。小叶片必要时可取两片硬度相同的吁片制备一套纵向试样。不允许用热加工的方法从叶片上取样。4.4.4若某项性能不合格时。允许对该批叶片按度值重新分段交验,此时,该批叶片应100%打硬度或取双倍试样复验(允许包括第一次试验叶片在内。或和第一-次硬度相同的叶片上取祥)。机械性能不合格的吁片。允许重新热处理。但淬火次数总计不得超过三次(回火次数不限)。再作机械性能试验如仍不合格时,刚该批叶片报废。

4.5从选定叶片的叶根部位取纵向试样一件(可在冲击试摔上切取)。进行显微组织和晶粒度检查。4.5.1显微组织应为均匀的回火索氏体。检验方法按YB28进行。4.5.2晶粒度一般为5级,但不得低于 4级。检验方法按 CB 6394进行。4.6精锻件的化学成分以投料检查的化学分析结果为依据。必要时可以进行抽检。4.7精锻件经打磨、校正、精整后,型线部分的公差应符合表3的规定。4.8精锻件的叶根等加工部分的余量和公差,按图样规定。磁粉探伤

每个精锻件的全部表面进行磁粉探伤。探伤结果应符合ZBK54023的规定。磁粉探伤方法按ZBK54002汽轮机叶片磁粉探伤方法进行。表3

内间隙

最大厚度公盖带

>300400

>400500

>500~600

>600700

2700~800

800-900

汽道高

1最小

JB/T3073.41993

续表3

>300~400

400-500

0.4 0,6 0.4

>500-600

7(00~800

>600~?00

注,(D公差值选取需考惠工件投影面积的大小,同样长度的叶片,弦宽较人者。应取较大的公差。[②测量时按三顶叶定位 (叶根 2 点,叶顶一点)。mm

>800-900

@内背弧拌板设计原账:a内按理论型线设计,b肾弧按随论型线加(么Rm—DT么)我(D公垫+△Hma)包络设计。

示意图

5成品于片捡验

5.1每个成品叶片的全部表面用目规检查,其表面不允许有麻点凹坑等缺陷型线表面粗糙度为,内,

背乳型线用样板捡查。各截面之间应光连接,5.1成品叶片表面不允许有增脱碳层-必要时进行抽检,检验方法按GB224或其它方法进行。5.3成品叶片尺寸和公差应符合图样规定,具体包括下列各项:8、叶片型线综合公差:

b.拉筋孔尺寸和位置精度,

凸台偏离基准的公差,

d叶根、叶身、进出气边等翊工部分的尺寸和公翌,e.叶片表面的粗糙度。

5.4每个成品叶片(指汽道高度大于300mm的叶片)应进行静频测试,按级套交付的叶片,每级套静频分散度不大于 6%。

5.5每个成品叶片(指汽道高度大于400mm的叶片)应进行称重。按圾套交付的叶片,每级套单重偏差不大于4%

6标记、包装与质量证明书

6.1经质量检脸部门检验合格的精锻动叶片,应作下列标记,。检验台格标记,

。打印熔炼炉号、代号和制造厂标记。6.2每批交付的叶片,应附有质量证期书,其内容为:国号和订货号:

材料牌号和化学成分:

熔炼炉号和热处理炉号戟代号:d。交货数量

检查利试验项目的结果;

f.技术检查部门负费人的签章。6.3包装

JB/T3073.4

包装应能防诱蚀、防碴硅、便于运输。7其它

本标准未尽事宜及特殊要求,按供需双方技术协议执行。附加说明,

本标准由上海发电设备成套设计研究所提出:本标准由上海发电设备成套设计研究所、无叶片厂负击起草,本标准修订起草人陶长嘉、华茂裕、叶永清、马秉慧,任启华。自本标准实施之日起,JB3073.4一82《汽轮机用粘锻动叶片技术条件”作废,5

JB/T3073.4

籁880b1230

19XXXX岭

100044

万段X/X

张矩XXX,XXX

19XX集XX舱

X爲鲽

德pxXX.XX翼

鱻极藕鲷

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。