JB/T 5055-2001

基本信息

标准号: JB/T 5055-2001

中文名称:机械工业产品设计开发基本程序

标准类别:机械行业标准(JB)

英文名称: Basic procedures for product design and development in the mechanical industry

标准状态:现行

发布日期:2001-01-02

实施日期:2001-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:282367

标准分类号

标准ICS号:综合、术语学、标准化、文献>>01.110技术产品文件

中标分类号:机械>>机械综合>>J01技术管理

关联标准

替代情况:JB/T 5055-1991

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:12.0 元

出版日期:2004-04-23

相关单位信息

发布部门:全国技术产品文件标准化技术委员会

标准简介

JB/T 5055-2001 本标准是对JB/T 5055-1991《机械工业拳产品开发设计基本程序》的修订。修订后的标准技术内容有改变。 本标准规定了机械工业产品设计和开发三种模式的基本程序。 本标准适用于机械工业产品设计和开发工作。 本标准于1991年首次发布,本次是第一次修订。 JB/T 5055-2001 机械工业产品设计开发基本程序 JB/T5055-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS01.110

中华人民共和国机械行业标准

JB/T5055-2001

机械工业产品设计和开发

基本程序

Basic procedure for design and development of machinery products2001-01-02发布

国家机械工业局

2001-06-01实施

JB/T5055-2001

本标准是根据产品设计管理和实施计算机辅助设计(CAD)的需要:对JB/T5055一1991《机械工业新产晶开发设计基本程序》进行的修订。其主要变化如下:1.为与GB/T19000族标准协调一致,标准名称改为《机械工业产品设计和开发基本程序》并对有关定义作了相应的调整,如取消了“新产品”、“新产品开发设计”,列入了“产品设计和开发”、“基本程序”。此外,第三种模式决策阶段的工作程序增加“与产品有关要求的评审”,并在工作内容中对具体要求作了规定;第一种模式开发决策阶段中也增加了与产品有关要求的评审及其相关要求”的规定。另增加了“持续改进阶段”,基本程序的工作阶段由四个改为五个。2.为与修订后的JB/T5054.5--2000《产品图样及设计文件完整性》协调,有关内容的编写作了相应的调整。如第一种模式“开发决策”中的市场预测报告、技术调研报告、可行性分析报告的内容提要由详细叙述改为“按JB/T5054.5的规定”。3.为适应并行设计的要求,将原样机试制中的“工艺规程及工装设计”置于“工作图设计”中完成。

4.鉴于有关“设计评审”内容已列入JB/T5054.5,本标准取消了设计评审的定义及相关要求的规定。按GB/T19000族标准规定其名称由“设计评审”改为“设计和开发评审”。本标准自实施之日起代替JB/T5055--1991。本标准由全国技术产品文件标准化技术委员会提出并归口。本标准起草单位:中国机械工业标准化技术协会、北京第二机床厂、哈尔滨锅炉有限责任公司、上海柴油机股份有限公司、开封空分集团有限公司。本标准主要起草人:孟宪培、张侠风、刘宝珠、庄国钢、戴会明等。本标准于1991年5月首次发布,本次是第一次修订。中华人民共和国机械行业标准

机械工业产品设计和开发

基本程序

Basic procedure fordesign and developmentofmachinery products1范围

本标准规定了机械工业产品设计和开发三种模式的基本程序。本标准适用于机械工业产品设计和开发工作。2引用标准

JB/T5055—2001

代替JB/T5055—1991

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。JB/T 5054.2—2000

JB/T5054.5—2000

JB/T5054.7—2001

JB/T 9165.11998

JB/T 9169.3—1998

JB/T 9169.4—1998

JB/T9169.5—1998

JB/T 9169.6—1998

JB/T 9169.10—1998

3定义

本标准采用下列定义。

产品图样及设计文件图样的基本要求产品图样及设计文件完整性

产品图样及设计文件标准化审查工艺文件的完整性

工艺管理导则产品结构工艺性审查工艺管理导则

工艺方案设计

工艺管理导则

工艺规程设计

工艺管理导则

工艺管理导则

工艺定额编制

生产现场工艺管理

3.1产品设计和开发designanddevelopmentofproducts将要求转换为产品、过程或体系的规定的特性或规范的一组过程。从市场调研、评审到产品定型投产和持续改进的过程。3.2基本程序basicprocedure

为进行某项活动或过程所规定的基本的途径。4产品设计和开发的基本程序

4.1产品设计和开发的基本程序一般包括以下几个阶段:a)决策阶段。是对市场需求、技术发展、生产能力、经济效益等进行可行性研究,包括必要地先行试验和(或)与产品有关要求的评审后,作出开发决策的工作阶段。b)设计阶段。是通过产品结构、材料、工艺的分析选择,设计计算及必要的试验、完成编(绘)国家机械工业局2001-01-02批准2001-06-01实施

制全部产品图样和设计文件的工作阶段。JB/T5055—2001

c)试制阶段。是通过产品的试制与试验,验证产品图样、设计文件、艺文件、工装图样的正确性,产品的适用性和可靠性,并完成产品鉴定的工作阶段。试制可有样机(品)试制和小批试制。d)定型生产阶段。是工艺、工装定型,并进行生产制造的阶段。大批量生产的某些产品(如汽车、拖拉机等)的设计和开发工作,在定型生产前可增加“试生产价段”。

e)持续改进阶段。是通过了解并掌握加工、装配、贮运及使用中的质量信息、用户要求,及时汇总、分析与处理,进行必要的试验,及时改进和改善,以实现产品质量的不断发展,提高产品适用性的工作除段。

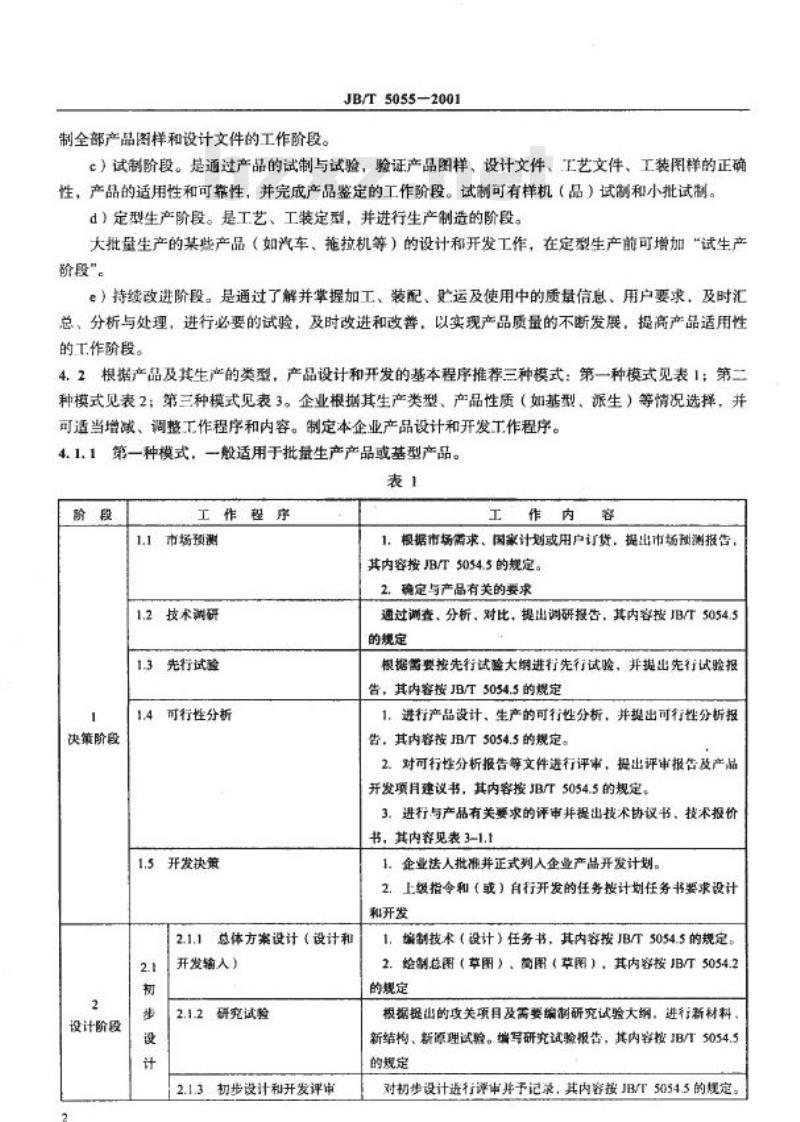

4.2根据产品及其生产的类型,产品设计和开发的基本程序推荐三种模式:第一种模式见表1;第二种模式见表2;第三种模式见表3。企业根据其生产类型、产品性质(如基型、派生)等情况选择,并可适当增减、调整工作程序和内容。制定本企业产品设计和开发工作程序。4.1.1第一种模式,一般适用于批量生产产品或基型产品。表1

决策阶段

设计阶段

工作程序

1.1市场预测

1.2技术谢调研

1.3先行试验

1.4可行性分析

1.5开发决策

2.1.1总体方案设计(设计和

开发输入)

2.1.2研究试验

2.1.3初步设计和开发评审

工作内

1.根据市场需求、国家计划或用户订货,提出市场预测报告,其内容按JB/T5054.5的规定。

2.确定与产品有关的要求

通过谢查、分析、对比,提出谢研报告,其内容按JB/T5054.5的规定

根据需要按先行试验大纲进行先行试验,并提出先行试验报告,其内容按JB/T5054.5的规定1.进行产品设计,生产的可行性分析,并提出可行性分析报告,其内容按JB/T5054.5的规定。2。对可行性分析报告等文件进行评审,提出评审报告及产品并发项月建议书,其内容按JB/T5054.5的规定。3.进行与产品有关要求的评审并提出技术协议书、技术报价书,其内容见表3-1.1

1.企业法人批准并正式列人企业产品开发计划。2.上级指令和(或)自行开发的任务按计划任务书要求设计和开发

1.编制技术(设计)任务书,其内容按JB/T5054.5的规定。2.绘制总图(草图),简图(草图),其内容按JB/5054.2的规定

根据提出的攻关项目及需要编制研究试验大纲,进行新材料,新结构、新原理试验。编写研究试验报告,其内容按JB/T5054.5的规定

对韧步设计近行评审并予记录,其内容按JB/T5054.5的规定。阶段

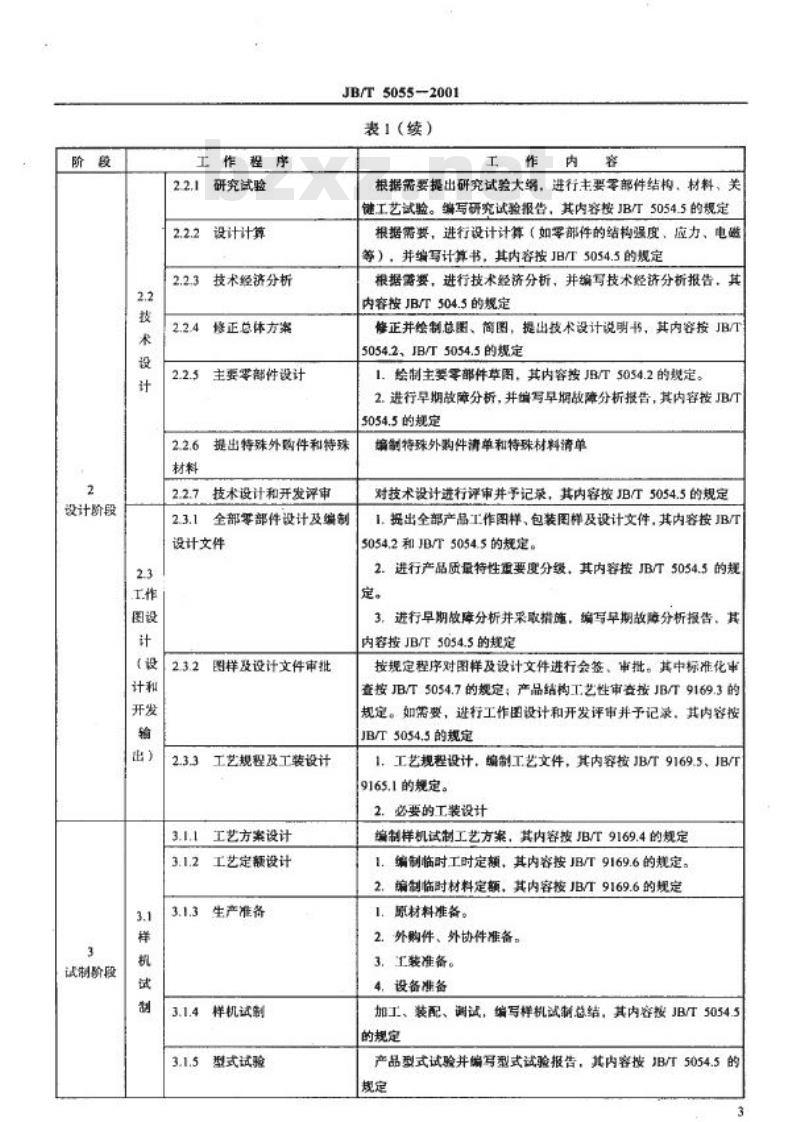

设计阶段

试制酚段

工作程序

2.2.1研究试验

设计计算

2.2.3技术经济分析

修正总体方案

主要零部件设计

JB/T50552001

表1(续)

根据需要提出研究试验大编,进行主要零部件结构、材料、关键工艺试验。综写研究试验报告,其内容按JB/T5054.5的规定根据需要,进行设计计算(如零部件的结构强度、应力、电磁等),并编写计算书,其内客按JB/T5054.5的规定根据需要,进行技术经济分析,并编写技术经济分析报告,其内容按JB/T504.5的规定

修正并绘制总图、简图,提出技术设计说明书,其内容按JB/T5054.2、JB/T5054.5的规定

1.绘制主要零部件草图,其内容按JB/T5054.2的规定。2.进行早期故障分析,并编写早期故障分析报告,其内容按JB/T5054.5的规定

2.2.6提出特殊外购件和特殊

2.2.7技术设计和开发评审

2.3.1全部零部件设计及编制

设计文件

2图样及设计文件审批

工艺规程及工装设计

3.1.1工艺方案设计

3.1.2工艺定额设计

生产准备

3.1.4样机试制

型式试验

编制特殊外购件清单和特殊材料清单对技术设计进行评审并予记录,其内容按JB/T5054.5的规定1.据出全部产品工作图样、包装图样及设计文件.其内容按JB/T5054.2和JB/T5054.5的赶定

2.进行产品质量特性重要度分级,其内容按JB/T5054.5的规定。

3,违行早期故障分析并采取错施,编写早期故障分析报告、其内容按JB/T5054.5的规定

按规定程序对图样及设计文件进行会签、审批。其中标准化审查按JB/T5054.7的规定;产品结构T艺性审查按JB/T9169.3的规定。如需要,进行工作图设计和开发评审并予记录,其内容按JB/T5054.5的规定

1,工艺规程设计,编制工艺文件,其内容按JB/T9169.5、JB/9165.1的规定。

2,必要的工装设计

编制样机试制工艺方案,其内容技JB/T9169.4的规定1.编制临时工时定额,其内容按JB/T9169.6的规定,2.编制临时材料定额,其内容按JB/T9169.6的规定1.原材料准备。

2.外购件、外协件准备。

3.工装准备。

4,设备准备

加工、装配、测试,编写样机试制总结,其内容按JB/T5054.5的规定

产品型式试验并编写型式试验报告,其内容按B/T5054.5的规定

试制阶段

工作程序

3.1.6用户试用

3.1.7样机试制鉴定

JB/T 50552001

表1(续)

工作内容

试用并编写试用报告,其内容按JB/T5054.5的规定按B/T5054.5的规定提供全套鉴定文件,并按试制签定大纲进行样机试制鉴定,编制样机试制鉴定证书3.1.8设计改进,最终设计和

开发评审并定型

工艺方案设计

工艺规程、工艺定额及

工装设计

3.2.3生产准备

3.2.4小批试制

3.2.5型式试验

3.2.6小批试制鉴定

3.2.7试销

3.2.8究善设计并存档

1.按样机试制鉴定意见,研究并提出设计改进方案2.对设计改进方案及设计文件进行最终设计和(或)开发评审并予记录,其内容按JB/T5054.5的规定。3、修改产品图样及设计文件并定型1.编制试制工艺方案,其内容按JB/T9169.4的规定。2.初步确定工序质量控制点

1.工艺规程设计,编制工艺文件,其内容按JB/T9169.5.JB/T9165.1的规定。

2.设计工装。

3.编制材料定额,其内容按JB/T9169.6的规定4,编制工时定额,其内容接JB/T9169.6的规定。5.编制工序质最控制点文件,其内容按JB/T9169.10的规定1.原材料、外协件、外购件、检测工具,仪器,设备的准备2.工装制造。

3.设罩工序质量控制点

1。验证工艺规程、工序能力及工装。2.加工、装配、调试,编写样机试制总结报告,其内容按JB/T5054.5的规定。

3.开展工序质量控制点括动

产品型式试验并编写型式试验报告,其内容按JB/T5054.5的规定

按JB/T5054.5的规定提供全套鉴定文件,并按试鉴定大编进行小批试制鉴定,编制小批试制鉴定证书。审查并通过产品企业标准

1.试销服务。

2.收集用户意见。

3,故障分析。

4,编写产品质量信息反馈报告

1.按小批试制鉴定意见和反馈的质量信息,修改产品图样及设计文件,和企业标准。

2.按JB/T5054.10的规定全部产品图样及设计文件存档。3.完成产品企业标准的上报备案阶段

定型生产

持续改进

工作程序

4.1工艺文件确定

4.2’T艺装各定型

设备的配置与测试

检测仪器的配置与标定

4.5外协点的设置

改进设计

JB/T 5055-2001

表1(完)

1、工艺文件(如工艺方案、工艺规程等)改进并确定。2.材料定额确定。

3.工时定赖确定。

4.工序质量控制点文件完善并确定刀其、夹具、模具、量具、检具、辅具、钳工其、工位器具的必要改进并定型

主要生产设备(如机床,加热炉等)的配置与调试产品主要检测仪器的配置与标定主要外协点的选定与控制

1、了解并掌握加工、装配、贮运中产品质最信息,及时处理和改进。

2.收集用户对产品性能,质量等的意见和要求,了解市场占有情况,定期汇总、分析和必要的试验,及时改进和改善第二种模式,一般适用于小批生产产品或变型产品。表2

决策阶段

汇作程序

1.1市场预测

1.2技术调查

1.3先行试验

可行性分析(重要产品)

设计阶段

开发决策

2.1.1编制技术任务书

研究试验

设计计算

2.1.4绘制总图(草图)

主要零、部件设计

提出待殊外购件和特殊

设计和开发评审

全部零部件设计及编制

设计文件

图样及设计文件审批

见表1-1.1

见表1-1.2

见表1-1.3

见表1-1.4

见表1-1.5

见表1-2.1.1

见表1-2.1.2、2.2.1包括关键件、主要件生产工艺方法和专用材料试验

见表1-2.2.2

见表1-2.1.1

见表1-2.2.5

见表1-2.2.6

见表1-2.1.3和2.2.7

见表1-2.3.1

见表1-2.3.2

试制阶段

定型生产

持续改进

工作程序

工艺方案设计

JB/T5055-—2001

表2(完)

见表1-3.2.1

工艺规程、工艺定额及工装设计生产准备

3.4试制

型式试制

3.6用户试用

3.7试制鉴定

设计改进,最终设计评审并定

型、存档

4.1·工艺文件定型

工艺装备定型

设备的配置与满试

检测仪器的配置与标定

外协点的设量

改进设计

见表1-3.2.2

见表1-3.2.3

见表1-3.1.4

见表1-3.1.5

见表1-3.1.6

见表1-3.1.7审查并通过产品企业标准,并完成上报备案见表1-3.1.8、3.2.8

见表1-4.1

见表1-4.2

见表1-4.3

见表1-4.4

见表1-4.5

见表1-5.1

第三种模式,一般适用于次性生产的合同产品。表3

工作程序

1与产品有关的要求评审

决策阶段

1.2开发决策

编制技术(设计)任务书

设计阶段

研究试验

设计计算

绘制总图(草图)

主要零部件设计

提出特殊外购件和特殊材料

设计和开发评审

1.确定与产品有关的要求。

2.接受签定合同或接受订单前,组织与产品有关的要求浮审,并编制技术协议书、技术报价书,其内容接JB/T5054.5的规定见表1-1.5

见表1-2.1.1

见表1-2.1.2、2.2.1包插关键件、主要件生产工艺方法和专用材料试验

见表[-2.2.2

见表1-2.1.1

见表1-2.2.5

见表1-2.2.6

见表1-2.2.7

设计阶段

工作程序

JB/T5055—2001

、表3(完)

2.2.1全部零部件设计及编制设计文件

图样及设计文件审批

3.1工艺方案设计

3.2工艺规程、工艺定额及工装设计3.3生产准备

3.4生产

安装,满试

生产阶段3.5

3.6型式试验

3.7用户验收

技术鉴定(大型产品)

4.1改进设计

持续改进

免表12.3.1

见表1-2.3.2

见表1-3.2.1

见表1-3.2.2

见表1-3.2.3bzxZ.net

加工、装配及生产全过程控持

按图样及产品标准或技术要求安装调试见表1-3.1.5、3.1.6

用户按合同验收,提出验收报告见表1-3.1.7

见表1-5.1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T5055-2001

机械工业产品设计和开发

基本程序

Basic procedure for design and development of machinery products2001-01-02发布

国家机械工业局

2001-06-01实施

JB/T5055-2001

本标准是根据产品设计管理和实施计算机辅助设计(CAD)的需要:对JB/T5055一1991《机械工业新产晶开发设计基本程序》进行的修订。其主要变化如下:1.为与GB/T19000族标准协调一致,标准名称改为《机械工业产品设计和开发基本程序》并对有关定义作了相应的调整,如取消了“新产品”、“新产品开发设计”,列入了“产品设计和开发”、“基本程序”。此外,第三种模式决策阶段的工作程序增加“与产品有关要求的评审”,并在工作内容中对具体要求作了规定;第一种模式开发决策阶段中也增加了与产品有关要求的评审及其相关要求”的规定。另增加了“持续改进阶段”,基本程序的工作阶段由四个改为五个。2.为与修订后的JB/T5054.5--2000《产品图样及设计文件完整性》协调,有关内容的编写作了相应的调整。如第一种模式“开发决策”中的市场预测报告、技术调研报告、可行性分析报告的内容提要由详细叙述改为“按JB/T5054.5的规定”。3.为适应并行设计的要求,将原样机试制中的“工艺规程及工装设计”置于“工作图设计”中完成。

4.鉴于有关“设计评审”内容已列入JB/T5054.5,本标准取消了设计评审的定义及相关要求的规定。按GB/T19000族标准规定其名称由“设计评审”改为“设计和开发评审”。本标准自实施之日起代替JB/T5055--1991。本标准由全国技术产品文件标准化技术委员会提出并归口。本标准起草单位:中国机械工业标准化技术协会、北京第二机床厂、哈尔滨锅炉有限责任公司、上海柴油机股份有限公司、开封空分集团有限公司。本标准主要起草人:孟宪培、张侠风、刘宝珠、庄国钢、戴会明等。本标准于1991年5月首次发布,本次是第一次修订。中华人民共和国机械行业标准

机械工业产品设计和开发

基本程序

Basic procedure fordesign and developmentofmachinery products1范围

本标准规定了机械工业产品设计和开发三种模式的基本程序。本标准适用于机械工业产品设计和开发工作。2引用标准

JB/T5055—2001

代替JB/T5055—1991

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。JB/T 5054.2—2000

JB/T5054.5—2000

JB/T5054.7—2001

JB/T 9165.11998

JB/T 9169.3—1998

JB/T 9169.4—1998

JB/T9169.5—1998

JB/T 9169.6—1998

JB/T 9169.10—1998

3定义

本标准采用下列定义。

产品图样及设计文件图样的基本要求产品图样及设计文件完整性

产品图样及设计文件标准化审查工艺文件的完整性

工艺管理导则产品结构工艺性审查工艺管理导则

工艺方案设计

工艺管理导则

工艺规程设计

工艺管理导则

工艺管理导则

工艺定额编制

生产现场工艺管理

3.1产品设计和开发designanddevelopmentofproducts将要求转换为产品、过程或体系的规定的特性或规范的一组过程。从市场调研、评审到产品定型投产和持续改进的过程。3.2基本程序basicprocedure

为进行某项活动或过程所规定的基本的途径。4产品设计和开发的基本程序

4.1产品设计和开发的基本程序一般包括以下几个阶段:a)决策阶段。是对市场需求、技术发展、生产能力、经济效益等进行可行性研究,包括必要地先行试验和(或)与产品有关要求的评审后,作出开发决策的工作阶段。b)设计阶段。是通过产品结构、材料、工艺的分析选择,设计计算及必要的试验、完成编(绘)国家机械工业局2001-01-02批准2001-06-01实施

制全部产品图样和设计文件的工作阶段。JB/T5055—2001

c)试制阶段。是通过产品的试制与试验,验证产品图样、设计文件、艺文件、工装图样的正确性,产品的适用性和可靠性,并完成产品鉴定的工作阶段。试制可有样机(品)试制和小批试制。d)定型生产阶段。是工艺、工装定型,并进行生产制造的阶段。大批量生产的某些产品(如汽车、拖拉机等)的设计和开发工作,在定型生产前可增加“试生产价段”。

e)持续改进阶段。是通过了解并掌握加工、装配、贮运及使用中的质量信息、用户要求,及时汇总、分析与处理,进行必要的试验,及时改进和改善,以实现产品质量的不断发展,提高产品适用性的工作除段。

4.2根据产品及其生产的类型,产品设计和开发的基本程序推荐三种模式:第一种模式见表1;第二种模式见表2;第三种模式见表3。企业根据其生产类型、产品性质(如基型、派生)等情况选择,并可适当增减、调整工作程序和内容。制定本企业产品设计和开发工作程序。4.1.1第一种模式,一般适用于批量生产产品或基型产品。表1

决策阶段

设计阶段

工作程序

1.1市场预测

1.2技术谢调研

1.3先行试验

1.4可行性分析

1.5开发决策

2.1.1总体方案设计(设计和

开发输入)

2.1.2研究试验

2.1.3初步设计和开发评审

工作内

1.根据市场需求、国家计划或用户订货,提出市场预测报告,其内容按JB/T5054.5的规定。

2.确定与产品有关的要求

通过谢查、分析、对比,提出谢研报告,其内容按JB/T5054.5的规定

根据需要按先行试验大纲进行先行试验,并提出先行试验报告,其内容按JB/T5054.5的规定1.进行产品设计,生产的可行性分析,并提出可行性分析报告,其内容按JB/T5054.5的规定。2。对可行性分析报告等文件进行评审,提出评审报告及产品并发项月建议书,其内容按JB/T5054.5的规定。3.进行与产品有关要求的评审并提出技术协议书、技术报价书,其内容见表3-1.1

1.企业法人批准并正式列人企业产品开发计划。2.上级指令和(或)自行开发的任务按计划任务书要求设计和开发

1.编制技术(设计)任务书,其内容按JB/T5054.5的规定。2.绘制总图(草图),简图(草图),其内容按JB/5054.2的规定

根据提出的攻关项目及需要编制研究试验大纲,进行新材料,新结构、新原理试验。编写研究试验报告,其内容按JB/T5054.5的规定

对韧步设计近行评审并予记录,其内容按JB/T5054.5的规定。阶段

设计阶段

试制酚段

工作程序

2.2.1研究试验

设计计算

2.2.3技术经济分析

修正总体方案

主要零部件设计

JB/T50552001

表1(续)

根据需要提出研究试验大编,进行主要零部件结构、材料、关键工艺试验。综写研究试验报告,其内容按JB/T5054.5的规定根据需要,进行设计计算(如零部件的结构强度、应力、电磁等),并编写计算书,其内客按JB/T5054.5的规定根据需要,进行技术经济分析,并编写技术经济分析报告,其内容按JB/T504.5的规定

修正并绘制总图、简图,提出技术设计说明书,其内容按JB/T5054.2、JB/T5054.5的规定

1.绘制主要零部件草图,其内容按JB/T5054.2的规定。2.进行早期故障分析,并编写早期故障分析报告,其内容按JB/T5054.5的规定

2.2.6提出特殊外购件和特殊

2.2.7技术设计和开发评审

2.3.1全部零部件设计及编制

设计文件

2图样及设计文件审批

工艺规程及工装设计

3.1.1工艺方案设计

3.1.2工艺定额设计

生产准备

3.1.4样机试制

型式试验

编制特殊外购件清单和特殊材料清单对技术设计进行评审并予记录,其内容按JB/T5054.5的规定1.据出全部产品工作图样、包装图样及设计文件.其内容按JB/T5054.2和JB/T5054.5的赶定

2.进行产品质量特性重要度分级,其内容按JB/T5054.5的规定。

3,违行早期故障分析并采取错施,编写早期故障分析报告、其内容按JB/T5054.5的规定

按规定程序对图样及设计文件进行会签、审批。其中标准化审查按JB/T5054.7的规定;产品结构T艺性审查按JB/T9169.3的规定。如需要,进行工作图设计和开发评审并予记录,其内容按JB/T5054.5的规定

1,工艺规程设计,编制工艺文件,其内容按JB/T9169.5、JB/9165.1的规定。

2,必要的工装设计

编制样机试制工艺方案,其内容技JB/T9169.4的规定1.编制临时工时定额,其内容按JB/T9169.6的规定,2.编制临时材料定额,其内容按JB/T9169.6的规定1.原材料准备。

2.外购件、外协件准备。

3.工装准备。

4,设备准备

加工、装配、测试,编写样机试制总结,其内容按JB/T5054.5的规定

产品型式试验并编写型式试验报告,其内容按B/T5054.5的规定

试制阶段

工作程序

3.1.6用户试用

3.1.7样机试制鉴定

JB/T 50552001

表1(续)

工作内容

试用并编写试用报告,其内容按JB/T5054.5的规定按B/T5054.5的规定提供全套鉴定文件,并按试制签定大纲进行样机试制鉴定,编制样机试制鉴定证书3.1.8设计改进,最终设计和

开发评审并定型

工艺方案设计

工艺规程、工艺定额及

工装设计

3.2.3生产准备

3.2.4小批试制

3.2.5型式试验

3.2.6小批试制鉴定

3.2.7试销

3.2.8究善设计并存档

1.按样机试制鉴定意见,研究并提出设计改进方案2.对设计改进方案及设计文件进行最终设计和(或)开发评审并予记录,其内容按JB/T5054.5的规定。3、修改产品图样及设计文件并定型1.编制试制工艺方案,其内容按JB/T9169.4的规定。2.初步确定工序质量控制点

1.工艺规程设计,编制工艺文件,其内容按JB/T9169.5.JB/T9165.1的规定。

2.设计工装。

3.编制材料定额,其内容按JB/T9169.6的规定4,编制工时定额,其内容接JB/T9169.6的规定。5.编制工序质最控制点文件,其内容按JB/T9169.10的规定1.原材料、外协件、外购件、检测工具,仪器,设备的准备2.工装制造。

3.设罩工序质量控制点

1。验证工艺规程、工序能力及工装。2.加工、装配、调试,编写样机试制总结报告,其内容按JB/T5054.5的规定。

3.开展工序质量控制点括动

产品型式试验并编写型式试验报告,其内容按JB/T5054.5的规定

按JB/T5054.5的规定提供全套鉴定文件,并按试鉴定大编进行小批试制鉴定,编制小批试制鉴定证书。审查并通过产品企业标准

1.试销服务。

2.收集用户意见。

3,故障分析。

4,编写产品质量信息反馈报告

1.按小批试制鉴定意见和反馈的质量信息,修改产品图样及设计文件,和企业标准。

2.按JB/T5054.10的规定全部产品图样及设计文件存档。3.完成产品企业标准的上报备案阶段

定型生产

持续改进

工作程序

4.1工艺文件确定

4.2’T艺装各定型

设备的配置与测试

检测仪器的配置与标定

4.5外协点的设置

改进设计

JB/T 5055-2001

表1(完)

1、工艺文件(如工艺方案、工艺规程等)改进并确定。2.材料定额确定。

3.工时定赖确定。

4.工序质量控制点文件完善并确定刀其、夹具、模具、量具、检具、辅具、钳工其、工位器具的必要改进并定型

主要生产设备(如机床,加热炉等)的配置与调试产品主要检测仪器的配置与标定主要外协点的选定与控制

1、了解并掌握加工、装配、贮运中产品质最信息,及时处理和改进。

2.收集用户对产品性能,质量等的意见和要求,了解市场占有情况,定期汇总、分析和必要的试验,及时改进和改善第二种模式,一般适用于小批生产产品或变型产品。表2

决策阶段

汇作程序

1.1市场预测

1.2技术调查

1.3先行试验

可行性分析(重要产品)

设计阶段

开发决策

2.1.1编制技术任务书

研究试验

设计计算

2.1.4绘制总图(草图)

主要零、部件设计

提出待殊外购件和特殊

设计和开发评审

全部零部件设计及编制

设计文件

图样及设计文件审批

见表1-1.1

见表1-1.2

见表1-1.3

见表1-1.4

见表1-1.5

见表1-2.1.1

见表1-2.1.2、2.2.1包括关键件、主要件生产工艺方法和专用材料试验

见表1-2.2.2

见表1-2.1.1

见表1-2.2.5

见表1-2.2.6

见表1-2.1.3和2.2.7

见表1-2.3.1

见表1-2.3.2

试制阶段

定型生产

持续改进

工作程序

工艺方案设计

JB/T5055-—2001

表2(完)

见表1-3.2.1

工艺规程、工艺定额及工装设计生产准备

3.4试制

型式试制

3.6用户试用

3.7试制鉴定

设计改进,最终设计评审并定

型、存档

4.1·工艺文件定型

工艺装备定型

设备的配置与满试

检测仪器的配置与标定

外协点的设量

改进设计

见表1-3.2.2

见表1-3.2.3

见表1-3.1.4

见表1-3.1.5

见表1-3.1.6

见表1-3.1.7审查并通过产品企业标准,并完成上报备案见表1-3.1.8、3.2.8

见表1-4.1

见表1-4.2

见表1-4.3

见表1-4.4

见表1-4.5

见表1-5.1

第三种模式,一般适用于次性生产的合同产品。表3

工作程序

1与产品有关的要求评审

决策阶段

1.2开发决策

编制技术(设计)任务书

设计阶段

研究试验

设计计算

绘制总图(草图)

主要零部件设计

提出特殊外购件和特殊材料

设计和开发评审

1.确定与产品有关的要求。

2.接受签定合同或接受订单前,组织与产品有关的要求浮审,并编制技术协议书、技术报价书,其内容接JB/T5054.5的规定见表1-1.5

见表1-2.1.1

见表1-2.1.2、2.2.1包插关键件、主要件生产工艺方法和专用材料试验

见表[-2.2.2

见表1-2.1.1

见表1-2.2.5

见表1-2.2.6

见表1-2.2.7

设计阶段

工作程序

JB/T5055—2001

、表3(完)

2.2.1全部零部件设计及编制设计文件

图样及设计文件审批

3.1工艺方案设计

3.2工艺规程、工艺定额及工装设计3.3生产准备

3.4生产

安装,满试

生产阶段3.5

3.6型式试验

3.7用户验收

技术鉴定(大型产品)

4.1改进设计

持续改进

免表12.3.1

见表1-2.3.2

见表1-3.2.1

见表1-3.2.2

见表1-3.2.3bzxZ.net

加工、装配及生产全过程控持

按图样及产品标准或技术要求安装调试见表1-3.1.5、3.1.6

用户按合同验收,提出验收报告见表1-3.1.7

见表1-5.1

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。