JB/T 5133-1991

基本信息

标准号: JB/T 5133-1991

中文名称:凿岩机械与气动工具 压铸镁合

标准类别:机械行业标准(JB)

英文名称: Die-cast magnesium alloys for rock drilling machinery and pneumatic tools

标准状态:已作废

发布日期:1991-05-18

实施日期:1992-01-01

作废日期:2007-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:296497

标准分类号

中标分类号:机械>>通用机械与设备>>J84凿岩机械

关联标准

替代情况:被JB/T 5133-2006代替

出版信息

出版社:机械工业出版社

页数:10 页

标准价格:15.0 元

出版日期:1992-01-01

相关单位信息

发布部门:天水凿岩机械气动工具研究所

标准简介

本标准规定了凿岩机械与气动工具压铸镁合金铸件的类别及级别、基本尺寸、公差等级、理化检验、铸造斜度、压铸螺纹、形状及位置公差等通用要求。 本标准适用于凿岩机械与气动工具压铸镁合金铸件。 JB/T 5133-1991 凿岩机械与气动工具 压铸镁合 JB/T5133-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB 5133—91

凿岩机械与气动工具

压铸镁合金铸件

通用技术条件

1991~05-18发布

中华人民共和国机械电子工业部发布

1992-01-01实施

中华人民共和国机械行业标准

凿岩机械与气动工具压铸镁合金铸件通用技术条件

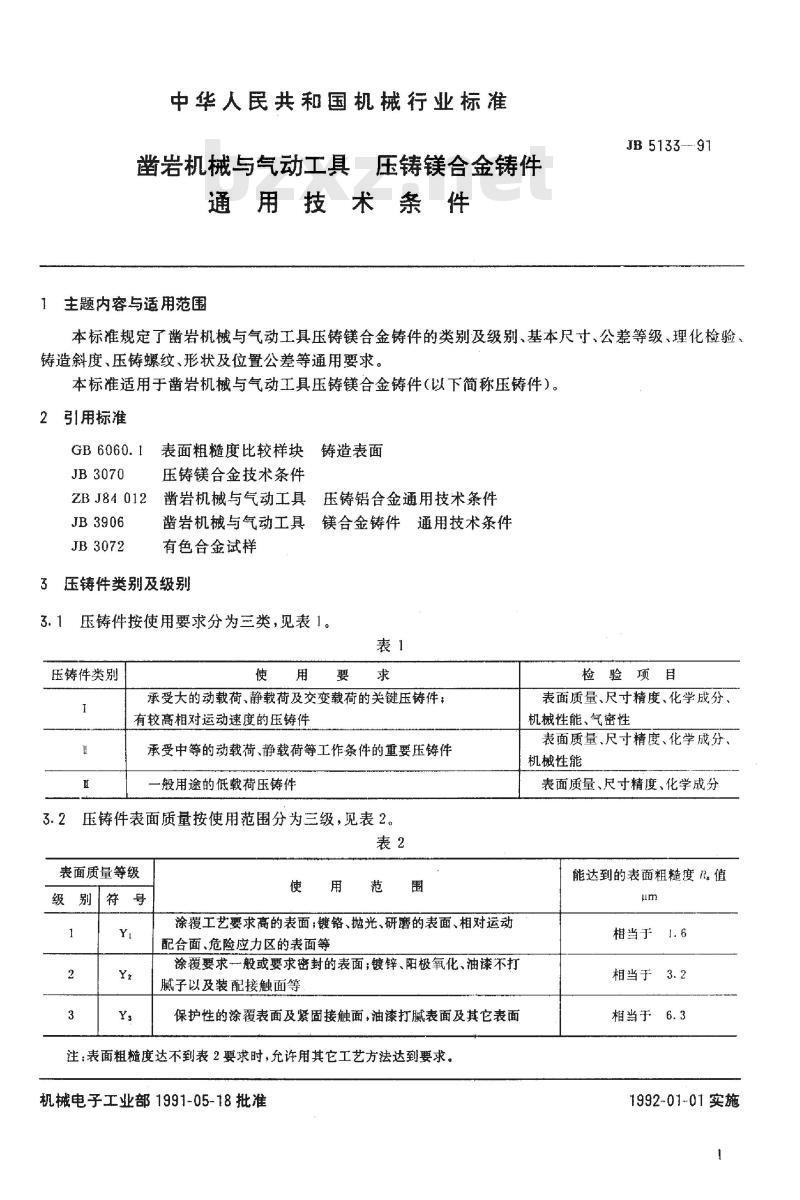

主题内容与适用范围

JB 5133--91

本标准规定了凿岩机械与气动工具压铸镁合金铸件的类别及级别、基本尺寸、公差等级、理化检验铸造斜度、压铸螺纹、形状及位置公差等通用要求。本标准适用于凿岩机械与气动工具压铸镁合金铸件(以下简称压铸件)。引用标准

GB 6060. 1

表面粗糙度比较样块铸造表面

JB 3070

ZB J84 012

JB3906

JB3072

压铸镁合金技术条件

凿岩机械与气动工具

压铸铝合金通用技术条件

酱岩机械与气动工具镁合金铸件通用技术条件有色合金试样

压铸件类别及级别

压铸件按使用要求分为三类,见表1。表1

压铸件类别

承受大的动载荷、静载荷及交变载荷的关键压铸件:有较高相对运动速度的压铸件

承受中等的动载荷、静载荷等工作条件的重要压铸件般用途的低载荷压铸件

3.2压铸件表面质量按使用范围分为三级,见表2。表2

表面质量等级

级别符号

使用范围

涂覆工艺要求高的表面;镀铬、抛光、研磨的表面、相对运动配合面、危险应力区的表面等

涂覆要求一般或要求密封的表面;镀锌、阳极氧化、油漆不打腻子以及装配接触面等

保护性的涂覆表面及紧固接触面,油漆打腻表面及其它表面注:表面粗糙度达不到表2要求时,允许用其它工艺方法达到要求。机械电子工业部1991-05-18批准检验项目

表面质量、尺寸精度、化学成分、机械性能、气密性

表面质量、尺寸精度、化学成分、机械性能

表面质量、尺寸精度、化学成分能达到的表面粗糙度R值

相当于1.6

相当于3.2

相当于 6.3

1992-01-01实施

JB5133--91

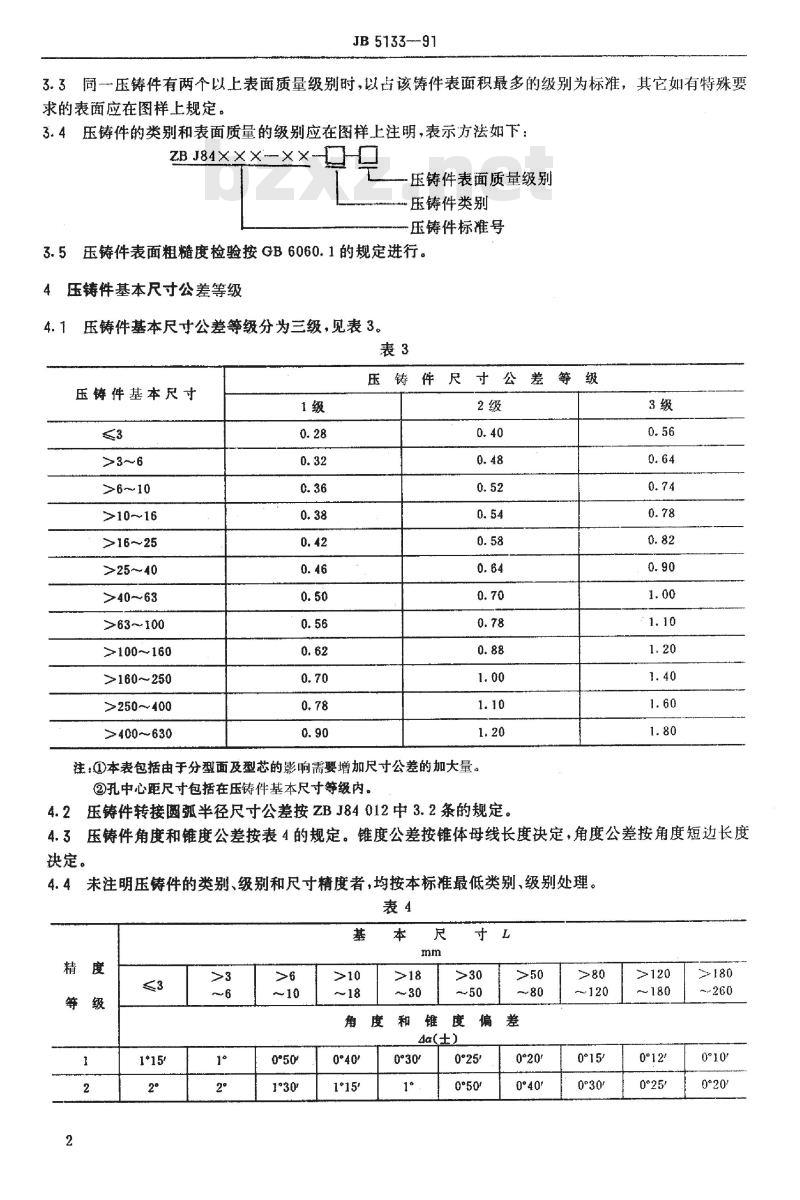

3.3同一压铸件有两个以上表面质量级别时,以占该铸件表面积最多的级别为标准,其它如有特殊要求的表面应在图样上规定。

3.4压铸件的类别和表面质量的级别应在图样上注明,表示方法如下:ZBJ84×X×-××-

压铸件表面质量级别

一压铸件类别

压铸件标准号

3.5玉铸件表面粗糙度检验按GB6060.1的规定进行。4压铸件基本尺寸公差等级

压铸件基本尺寸公差等级分为三级,见表3。4.1

压铸件基本尺寸

>6~10

>10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

压铸件尺寸公差等级

注:①本表包括由于分型面及型芯的影响需要增加尺寸公差的加大量。②孔中心臣尺计包括在压铸件基本尺寸等级内,4.2压铸件转接圆弧半径尺寸公差按ZBJ84012中3.2条的规定,3级

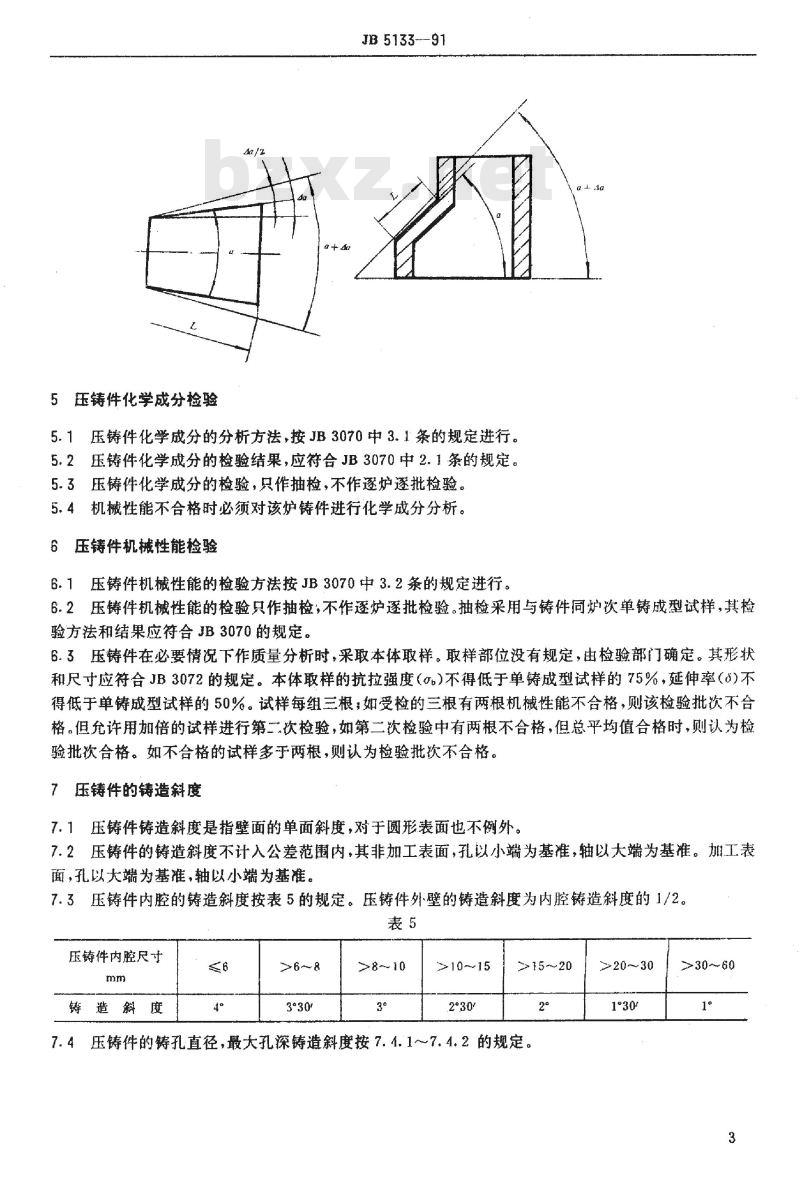

4.3压铸件角度和锥度公差按表4的规定。锥度公差按锥体母线长度决定,角度公差按角度短边长度决定。

未注明压铸件的类别、级别和尺寸精度者,均按本标准最低类别、级别处理。4.4

Aa(±))

5压铸件化学成分检验

JB5133--91

5.1压铸件化学成分的分析方法,按JB3070中3.1条的规定进行。5.2压铸件化学成分的检验结果,应符合JB3070中2.1条的规定。5.3压铸件化学成分的检验,只作抽检,不作逐炉逐批检验。5.4机械性能不合格时必须对该炉铸件进行化学成分分析。6压铸件机械性能检验

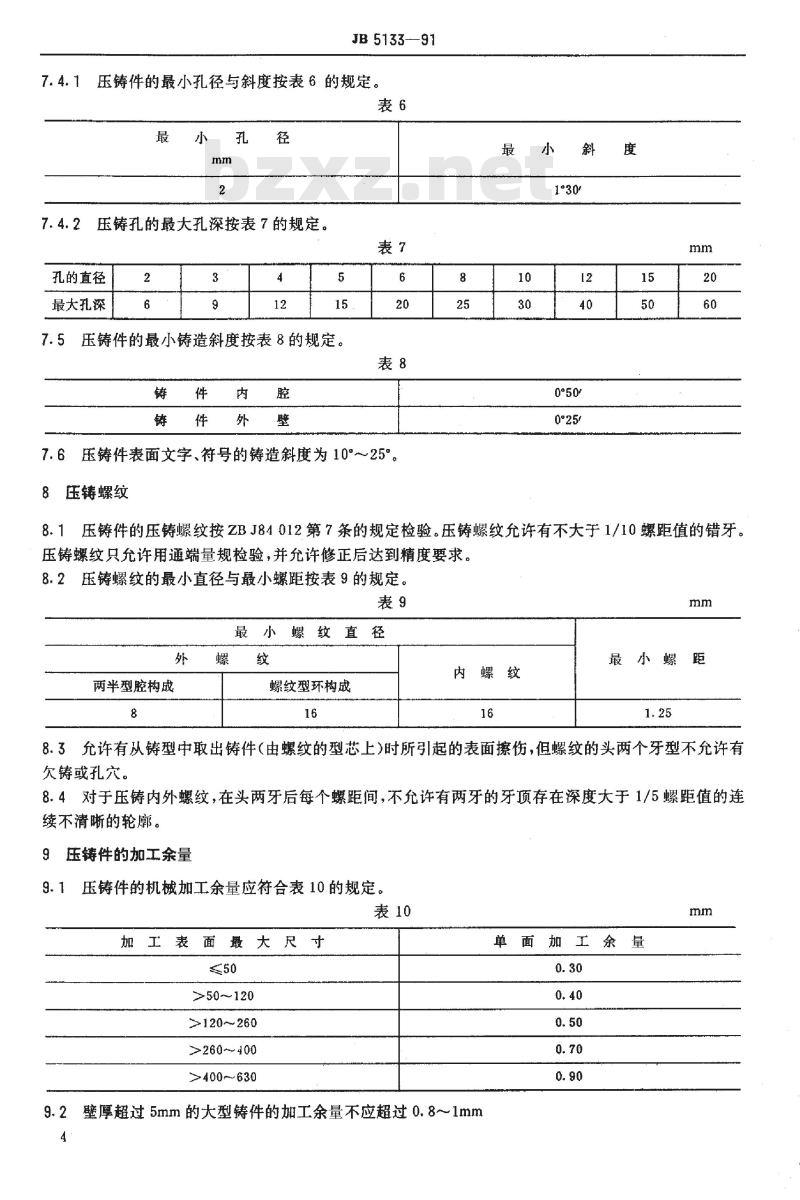

6.1压铸件机械性能的检验方法按JB3070中3.2条的规定进行。6.2压铸件机械性能的检验只作抽检,不作逐炉逐批检验。抽检采用与铸件同炉次单铸成型试样,其检验方法和结果应符合JB3070的规定。6.3压铸件在必要情况下作质量分析时,采取本体取样。取样部位没有规定,由检验部门确定。其形状和尺寸应符合JB3072的规定。本体取样的抗拉强度()不得低于单铸成型试样的75%,延伸率(8)不得低于单铸成型试样的50%。试样每组三根;如受检的三根有两根机械性能不合格,则该检验批次不合格。但允许用加倍的试样进行第二次检验,如第二次检验中有两根不合格,但总平均值合格时,则认为检验批次合格。如不合格的试样多于两根,则认为检验批次不合格。7压铸件的铸造斜度

7.1压铸件铸造斜度是指壁面的单面斜度,对于圆形表面也不例外。7.2压铸件的铸造斜度不计入公差范围内,其非加工表面,孔以小端为基准,轴以大端为基准。加工表面,孔以大端为基准,轴以小端为基准。7.3压铸件内腔的铸造斜度按表5的规定。压铸件外壁的铸造斜度为内腔铸造斜度的1/2。表5

压铸件内腔尺寸

铸造斜度bzxZ.net

>6~8

>10~15

7.4压铸件的铸孔直径,最大孔深铸造斜度按7.4.1~7.4.2的规定。>20~30

>30~60

JB 5133-91

7.4.1压铸件的最小孔径与斜度按表6的规定。表6

压铸孔的最大孔深按表7的规定。7.4.2

孔的直径

最大孔深

7.5压铸件的最小铸造斜度按表8的规定。铸

7.6压铸件表面文字、符号的铸造斜度为10°~25°。8压铸螺纹

压铸件的压铸螺纹按ZBJ84012第7条的规定检验。压铸螺纹允许有不大于1/10螺距值的错牙。8.1

压铸螺纹只允许用通端量规检验,并允许修正后达到精度要求。8.2压铸螺纹的最小直径与最小螺距按表9的规定。表9

最小螺纹直径

两半型腔构成

螺纹型环构成

内螺纹

最小螺距

8.3允许有从铸型中取出铸件(由螺纹的型芯上)时所引起的表面擦伤,但螺纹的头两个牙型不允许有欠铸或孔穴。

8.4对于压铸内外螺纹,在头两牙后每个螺距间,不允许有两牙的牙顶存在深度大于1/5螺距值的连续不清晰的轮廓。

9压铸件的加工余量

9.1压铸件的机械加工余量应符合表10的规定。表10

加工表面最大尺寸

>50~120

>120~260

>260~~400

>400~630

9.2壁厚超过5mm的大型铸件的加工余量不应超过0.8~1mm4

单面加工余量

JB 5133-91

9.3被加工表面用符号→标明,尖头指向被加工表面,左面标明加工余量。例9表示该表面留有

0.50mm的加工余量。

10压铸件的表面形状及位置公差10.1压铸件的表面形状公差应在相应尺寸的公差范围内。10.2压铸件平面度的公差按表11的规定。表11

基本尺寸

整形前公羞

整形后公差

>25~63

压铸件平行度公差按表12的规定。10.3

>63~100

测量表面与基

准乎面所处位置

基本尺寸

>25~63

>63~100

>100~160

>160~250

>250~400

在同一半模

内的公差

压铸件同轴度公差按表13的规定。10.4

11压铸件的清理

>100~~160

>160~250

在两半模

内的公差62

>250-400

在同半模内两个活

动部位的公差3

压铸件的浇口、飞翅、溢流槽口、毛刺、隔皮等应清理干净,非媚工表面应清理得与压铸件表面齐平,允许有清理痕迹存在。加工表面上清理后的残留量不得超过1.50mm。压铸件分型面处毛刺厚度应不大于0.3mm。顶杆周围的毛刺厚度不大于0.1mm。5

JB5133--91

轴心线与基准轴心线所处位置

压铸件的表面质量

12.1压铸件不允许有裂纹、欠铸和其它穿透性的缺陷。在

两个半模·

内公羞

~120

12.2压铸件应进行表面处理,处理后,铸件所有表面上不允许存在熔剂夹渣。12.3在压铸件零件图上已注明的工艺基准面,应保持其完整性,且必须平整。12.4压铸件上的图案、文字、符号应清晰。尺

12.5允许有花纹、有色斑点、在尺寸公差范围内的印痕、不影响使用的不清晰轮廊和麻面。在不影响使用和装配的情况下,铸件允许存在高度不大于0.30mm的网状毛刺和痕迹。12.6压铸件不加工表面允许存在的各种缺陷按表14的规定。允许存在加工余量范围内的任何缺陷。12.7压铸件经机械加工后,表面孔穴许可数按表15的规定。12.8压铸件上经机械加工的螺纹,除头两个牙型不允许有孔穴,其余表面质量要求按表16的规定。13压铸件的交付

压铸件的交付应填写合格证或入库单,并由检验员盖章。13.2合格证或入库单应注明:

压铸件名称,

代号:

合金牌号,

数量,

时间。

13.3压铸件交付应附有化学成分及机械性能检验结果,并由检验员盖章。13.4

压铸件的包装应保证在运输途中无机械损伤。允许用户按本标准有关规定对压铸件进行复检,13.5

缺陷名称

顶杆痕迹

边角残缺

粘附物痕迹

各种缺陷总和

缺陷范围

单个疏松部分不大于

JB 5133---91

每100cm2内不允许超过的处数

整个铸件不允许超过的处数

深度不大于

面积、不超过总面积的百分数

深度不大于

面积、不超过总面积的百分数

凹陷深度不大于

凸起不大于

凹进不大于

铸件边长不大于100,深度不大于铸件边长大于100深度不大于

深度不大于

占带缺陷的表面积的百分数

长度不大于

所在面上不允许超过的数量

离铸件边缘距离不小于

两冷隔间距不小于

每100cm2内不允许超过的个数

整个铸件不允许超过的个数

离铸件边缘距离不小于

凹人深度不大于

每100cm*内不允许超过的个数

整个铸件不允许超过的个数

离铸造边缘距离不小于

气孔凹入深度不大于

面积不超过总面积的百分数

应满足零件图的

密封性要求

只限于对装饰性

(镀铬、抛光、研磨)

表面有要求

除一级表面外浇

面部位充许增加一

残缺长度不超过

长度的5%

整个铸件允许有

在同一部位对应

处不充许同时存在

允许两种气泡同

时存在,但大气孔

不超过3个,总数

不超过10个,其距

边缘距离不小于

缺陷名称

平均直径

深度不大于

与铸件外形边缘距离不大于

两孔穴间距不小于

每100cm2孔穴数不超过

铸件单孔总数不超过

孔穴最大直径不大于

深度不大于

每10cm2孔穴数不超过

铸件集中孔穴不超过

JB 5133—91

注:①在同一部位的对应处不允许同时存在气孔和孔穴。②孔穴深度不得超过其所在部位壁厚的1/5。③每10cm?是指能包容缺陷数量最多的圆或正方的面积①同一个加工表面上允许有两种缺陷同时存在,但其边距应≥2mm。③铸件上的孔在加工后,其表面上的孔穴距端面≥2mm表16

平均直径不大于

附加说明:

深度不大于

(不超过壁厚的1/4)

每三个螺距圆

周内个数不超过

本标准由天水凿岩机械气动工具研究所提出并归口。本标准由宜春风动工具厂负责起草。本标准丰要起草人刘金声。

1.5~2.0

5~10

2.0~3. 0

5~ 15

两孔穴间边缘

螺纹工作长度内

总个数不超过

距离不小于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB 5133—91

凿岩机械与气动工具

压铸镁合金铸件

通用技术条件

1991~05-18发布

中华人民共和国机械电子工业部发布

1992-01-01实施

中华人民共和国机械行业标准

凿岩机械与气动工具压铸镁合金铸件通用技术条件

主题内容与适用范围

JB 5133--91

本标准规定了凿岩机械与气动工具压铸镁合金铸件的类别及级别、基本尺寸、公差等级、理化检验铸造斜度、压铸螺纹、形状及位置公差等通用要求。本标准适用于凿岩机械与气动工具压铸镁合金铸件(以下简称压铸件)。引用标准

GB 6060. 1

表面粗糙度比较样块铸造表面

JB 3070

ZB J84 012

JB3906

JB3072

压铸镁合金技术条件

凿岩机械与气动工具

压铸铝合金通用技术条件

酱岩机械与气动工具镁合金铸件通用技术条件有色合金试样

压铸件类别及级别

压铸件按使用要求分为三类,见表1。表1

压铸件类别

承受大的动载荷、静载荷及交变载荷的关键压铸件:有较高相对运动速度的压铸件

承受中等的动载荷、静载荷等工作条件的重要压铸件般用途的低载荷压铸件

3.2压铸件表面质量按使用范围分为三级,见表2。表2

表面质量等级

级别符号

使用范围

涂覆工艺要求高的表面;镀铬、抛光、研磨的表面、相对运动配合面、危险应力区的表面等

涂覆要求一般或要求密封的表面;镀锌、阳极氧化、油漆不打腻子以及装配接触面等

保护性的涂覆表面及紧固接触面,油漆打腻表面及其它表面注:表面粗糙度达不到表2要求时,允许用其它工艺方法达到要求。机械电子工业部1991-05-18批准检验项目

表面质量、尺寸精度、化学成分、机械性能、气密性

表面质量、尺寸精度、化学成分、机械性能

表面质量、尺寸精度、化学成分能达到的表面粗糙度R值

相当于1.6

相当于3.2

相当于 6.3

1992-01-01实施

JB5133--91

3.3同一压铸件有两个以上表面质量级别时,以占该铸件表面积最多的级别为标准,其它如有特殊要求的表面应在图样上规定。

3.4压铸件的类别和表面质量的级别应在图样上注明,表示方法如下:ZBJ84×X×-××-

压铸件表面质量级别

一压铸件类别

压铸件标准号

3.5玉铸件表面粗糙度检验按GB6060.1的规定进行。4压铸件基本尺寸公差等级

压铸件基本尺寸公差等级分为三级,见表3。4.1

压铸件基本尺寸

>6~10

>10~16

>16~25

>25~40

>40~63

>63~100

>100~160

>160~250

>250~400

>400~630

压铸件尺寸公差等级

注:①本表包括由于分型面及型芯的影响需要增加尺寸公差的加大量。②孔中心臣尺计包括在压铸件基本尺寸等级内,4.2压铸件转接圆弧半径尺寸公差按ZBJ84012中3.2条的规定,3级

4.3压铸件角度和锥度公差按表4的规定。锥度公差按锥体母线长度决定,角度公差按角度短边长度决定。

未注明压铸件的类别、级别和尺寸精度者,均按本标准最低类别、级别处理。4.4

Aa(±))

5压铸件化学成分检验

JB5133--91

5.1压铸件化学成分的分析方法,按JB3070中3.1条的规定进行。5.2压铸件化学成分的检验结果,应符合JB3070中2.1条的规定。5.3压铸件化学成分的检验,只作抽检,不作逐炉逐批检验。5.4机械性能不合格时必须对该炉铸件进行化学成分分析。6压铸件机械性能检验

6.1压铸件机械性能的检验方法按JB3070中3.2条的规定进行。6.2压铸件机械性能的检验只作抽检,不作逐炉逐批检验。抽检采用与铸件同炉次单铸成型试样,其检验方法和结果应符合JB3070的规定。6.3压铸件在必要情况下作质量分析时,采取本体取样。取样部位没有规定,由检验部门确定。其形状和尺寸应符合JB3072的规定。本体取样的抗拉强度()不得低于单铸成型试样的75%,延伸率(8)不得低于单铸成型试样的50%。试样每组三根;如受检的三根有两根机械性能不合格,则该检验批次不合格。但允许用加倍的试样进行第二次检验,如第二次检验中有两根不合格,但总平均值合格时,则认为检验批次合格。如不合格的试样多于两根,则认为检验批次不合格。7压铸件的铸造斜度

7.1压铸件铸造斜度是指壁面的单面斜度,对于圆形表面也不例外。7.2压铸件的铸造斜度不计入公差范围内,其非加工表面,孔以小端为基准,轴以大端为基准。加工表面,孔以大端为基准,轴以小端为基准。7.3压铸件内腔的铸造斜度按表5的规定。压铸件外壁的铸造斜度为内腔铸造斜度的1/2。表5

压铸件内腔尺寸

铸造斜度bzxZ.net

>6~8

>10~15

7.4压铸件的铸孔直径,最大孔深铸造斜度按7.4.1~7.4.2的规定。>20~30

>30~60

JB 5133-91

7.4.1压铸件的最小孔径与斜度按表6的规定。表6

压铸孔的最大孔深按表7的规定。7.4.2

孔的直径

最大孔深

7.5压铸件的最小铸造斜度按表8的规定。铸

7.6压铸件表面文字、符号的铸造斜度为10°~25°。8压铸螺纹

压铸件的压铸螺纹按ZBJ84012第7条的规定检验。压铸螺纹允许有不大于1/10螺距值的错牙。8.1

压铸螺纹只允许用通端量规检验,并允许修正后达到精度要求。8.2压铸螺纹的最小直径与最小螺距按表9的规定。表9

最小螺纹直径

两半型腔构成

螺纹型环构成

内螺纹

最小螺距

8.3允许有从铸型中取出铸件(由螺纹的型芯上)时所引起的表面擦伤,但螺纹的头两个牙型不允许有欠铸或孔穴。

8.4对于压铸内外螺纹,在头两牙后每个螺距间,不允许有两牙的牙顶存在深度大于1/5螺距值的连续不清晰的轮廓。

9压铸件的加工余量

9.1压铸件的机械加工余量应符合表10的规定。表10

加工表面最大尺寸

>50~120

>120~260

>260~~400

>400~630

9.2壁厚超过5mm的大型铸件的加工余量不应超过0.8~1mm4

单面加工余量

JB 5133-91

9.3被加工表面用符号→标明,尖头指向被加工表面,左面标明加工余量。例9表示该表面留有

0.50mm的加工余量。

10压铸件的表面形状及位置公差10.1压铸件的表面形状公差应在相应尺寸的公差范围内。10.2压铸件平面度的公差按表11的规定。表11

基本尺寸

整形前公羞

整形后公差

>25~63

压铸件平行度公差按表12的规定。10.3

>63~100

测量表面与基

准乎面所处位置

基本尺寸

>25~63

>63~100

>100~160

>160~250

>250~400

在同一半模

内的公差

压铸件同轴度公差按表13的规定。10.4

11压铸件的清理

>100~~160

>160~250

在两半模

内的公差62

>250-400

在同半模内两个活

动部位的公差3

压铸件的浇口、飞翅、溢流槽口、毛刺、隔皮等应清理干净,非媚工表面应清理得与压铸件表面齐平,允许有清理痕迹存在。加工表面上清理后的残留量不得超过1.50mm。压铸件分型面处毛刺厚度应不大于0.3mm。顶杆周围的毛刺厚度不大于0.1mm。5

JB5133--91

轴心线与基准轴心线所处位置

压铸件的表面质量

12.1压铸件不允许有裂纹、欠铸和其它穿透性的缺陷。在

两个半模·

内公羞

~120

12.2压铸件应进行表面处理,处理后,铸件所有表面上不允许存在熔剂夹渣。12.3在压铸件零件图上已注明的工艺基准面,应保持其完整性,且必须平整。12.4压铸件上的图案、文字、符号应清晰。尺

12.5允许有花纹、有色斑点、在尺寸公差范围内的印痕、不影响使用的不清晰轮廊和麻面。在不影响使用和装配的情况下,铸件允许存在高度不大于0.30mm的网状毛刺和痕迹。12.6压铸件不加工表面允许存在的各种缺陷按表14的规定。允许存在加工余量范围内的任何缺陷。12.7压铸件经机械加工后,表面孔穴许可数按表15的规定。12.8压铸件上经机械加工的螺纹,除头两个牙型不允许有孔穴,其余表面质量要求按表16的规定。13压铸件的交付

压铸件的交付应填写合格证或入库单,并由检验员盖章。13.2合格证或入库单应注明:

压铸件名称,

代号:

合金牌号,

数量,

时间。

13.3压铸件交付应附有化学成分及机械性能检验结果,并由检验员盖章。13.4

压铸件的包装应保证在运输途中无机械损伤。允许用户按本标准有关规定对压铸件进行复检,13.5

缺陷名称

顶杆痕迹

边角残缺

粘附物痕迹

各种缺陷总和

缺陷范围

单个疏松部分不大于

JB 5133---91

每100cm2内不允许超过的处数

整个铸件不允许超过的处数

深度不大于

面积、不超过总面积的百分数

深度不大于

面积、不超过总面积的百分数

凹陷深度不大于

凸起不大于

凹进不大于

铸件边长不大于100,深度不大于铸件边长大于100深度不大于

深度不大于

占带缺陷的表面积的百分数

长度不大于

所在面上不允许超过的数量

离铸件边缘距离不小于

两冷隔间距不小于

每100cm2内不允许超过的个数

整个铸件不允许超过的个数

离铸件边缘距离不小于

凹人深度不大于

每100cm*内不允许超过的个数

整个铸件不允许超过的个数

离铸造边缘距离不小于

气孔凹入深度不大于

面积不超过总面积的百分数

应满足零件图的

密封性要求

只限于对装饰性

(镀铬、抛光、研磨)

表面有要求

除一级表面外浇

面部位充许增加一

残缺长度不超过

长度的5%

整个铸件允许有

在同一部位对应

处不充许同时存在

允许两种气泡同

时存在,但大气孔

不超过3个,总数

不超过10个,其距

边缘距离不小于

缺陷名称

平均直径

深度不大于

与铸件外形边缘距离不大于

两孔穴间距不小于

每100cm2孔穴数不超过

铸件单孔总数不超过

孔穴最大直径不大于

深度不大于

每10cm2孔穴数不超过

铸件集中孔穴不超过

JB 5133—91

注:①在同一部位的对应处不允许同时存在气孔和孔穴。②孔穴深度不得超过其所在部位壁厚的1/5。③每10cm?是指能包容缺陷数量最多的圆或正方的面积①同一个加工表面上允许有两种缺陷同时存在,但其边距应≥2mm。③铸件上的孔在加工后,其表面上的孔穴距端面≥2mm表16

平均直径不大于

附加说明:

深度不大于

(不超过壁厚的1/4)

每三个螺距圆

周内个数不超过

本标准由天水凿岩机械气动工具研究所提出并归口。本标准由宜春风动工具厂负责起草。本标准丰要起草人刘金声。

1.5~2.0

5~10

2.0~3. 0

5~ 15

两孔穴间边缘

螺纹工作长度内

总个数不超过

距离不小于

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。