JB/T 7712-1995

基本信息

标准号: JB/T 7712-1995

中文名称:高温合金热处理

标准类别:机械行业标准(JB)

英文名称: Heat treatment of high temperature alloys

标准状态:已作废

发布日期:1995-06-20

实施日期:1996-01-01

作废日期:2007-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:189805

标准分类号

中标分类号:机械>>加工工艺>>J36热处理

关联标准

替代情况:被JB/T 7712-2007替代

出版信息

出版社:机械工业出版社

页数:7 页

标准价格:14.0 元

相关单位信息

归口单位:全国热处理标准化技术委员会

发布部门:全国热处理标准化技术委员会

标准简介

本标准规定了高温合金的热处理设备,工艺、工艺材料,工艺过程的控制及质量检验等。 本标准适用于常用高温合金的热处理。专用技术文件或订货伤口同另有规定者除外。 JB/T 7712-1995 高温合金热处理 JB/T7712-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7712-95

高温合金热处理

1995-06-20发布

中华人民共和国机械工业部

1996-01-01实施

中华人民共和国机械行业标准

高温合金热处理

1主题内容与适用范围

JB/T 7712-95

本标准规定了高温合金的热处理设备,工艺,工艺材料,工艺过程的控制及质检验等。本标准适用于常用高温合金的势处理。专用技术文件或订货合同另有规定者除外。引用标准

GBn175

GB6395

GB7232

GB9452

GB 10066.1

GB10067.1

GB10067.4

高温合金牌号

金属拉伸试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属高温拉伸持久试验方法

金旗热处理工艺术语

热处理炉有效加热区测定方法

电热设备的试验方法通用部分

通用部分

电热设备基本技术条件第一部分电热设备基本技术条件

第四部分

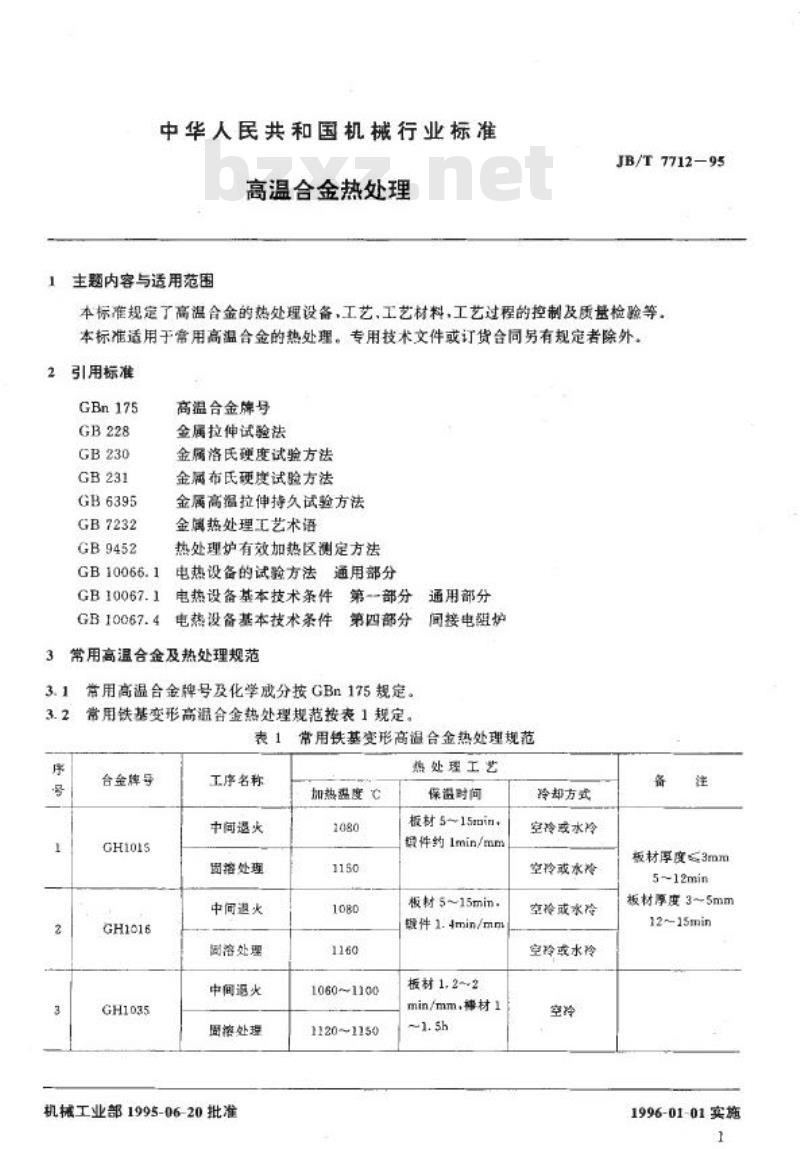

常用高温合金及热处理规范

常用高温合金牌号及化学成分按GBn175规定。常用铁基变形高温合金热处理规范按表1规定。闻接电阻炉

常用铁基变形商温合金热处理规范合金牌号

GH1015

GH1016

GH1035

工序名称

中间遐火

固溶处理

中间退火

阔溶处理

中间退火

固溶处理

机械工业部1995-06-20批准

加热温度

1060~1100

1120~1150

热处理工艺

保温时间

板材5~15min,

缓件约1min/mm

板材5~15min,

规件1.4min/mm

板材1.2~2

min/mm.梯材1

冷却方式

空冷或水冷

空冷或水冷

空冷或水冷

空玲或水冷

板材厚度≤3mm

5~12min

板材厚度3~5mm

12~15min

1996-01-01实施

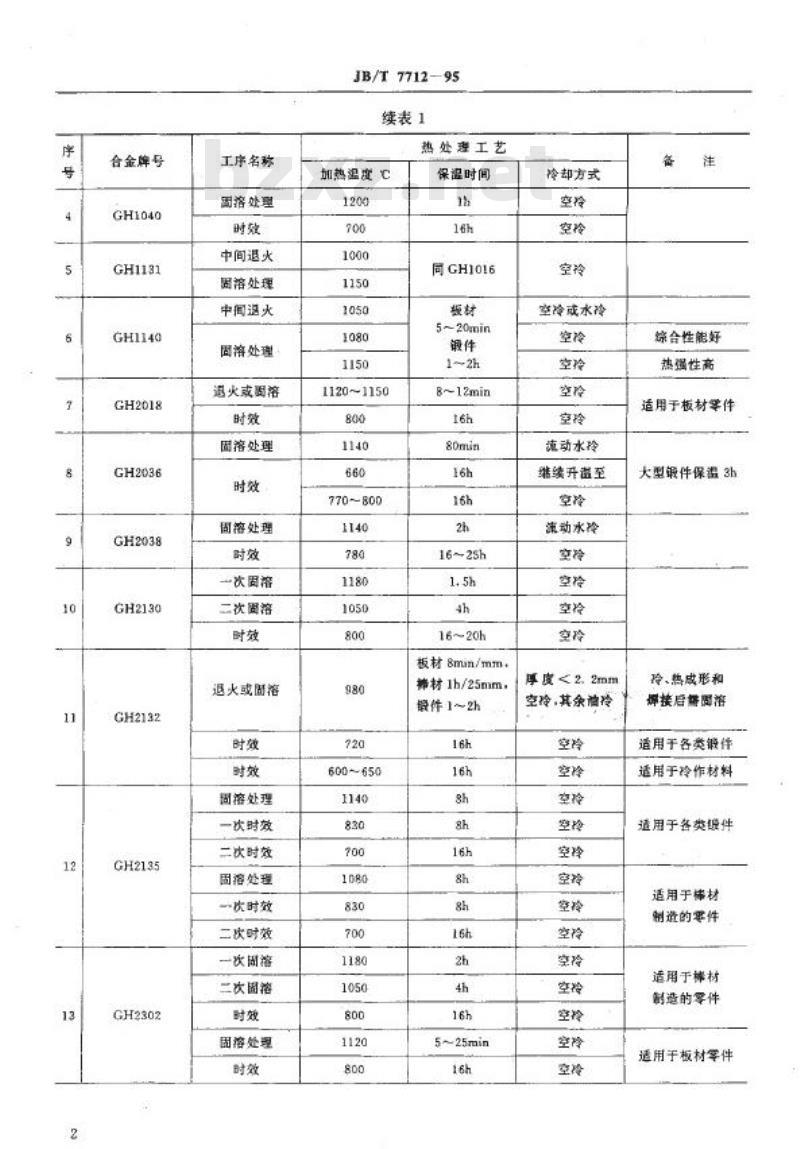

合金牌号

GH1040

GH1131

GH1140

GH2018

GH2036

GH2038

GH2130

GH2132

GH2135

GH2302

工序名称

固落处理

中间退火

固溶处理

中间退火

固落处理

退火或圈溶

固溶处理

固溶处理

一次胃落

二次圈

退火或溶

固溶处理

一次时效

二次时效

固溶处理

一次时效

二次时效

一次固溶

二次圖溶

固溶处理

JB/T 7712—95

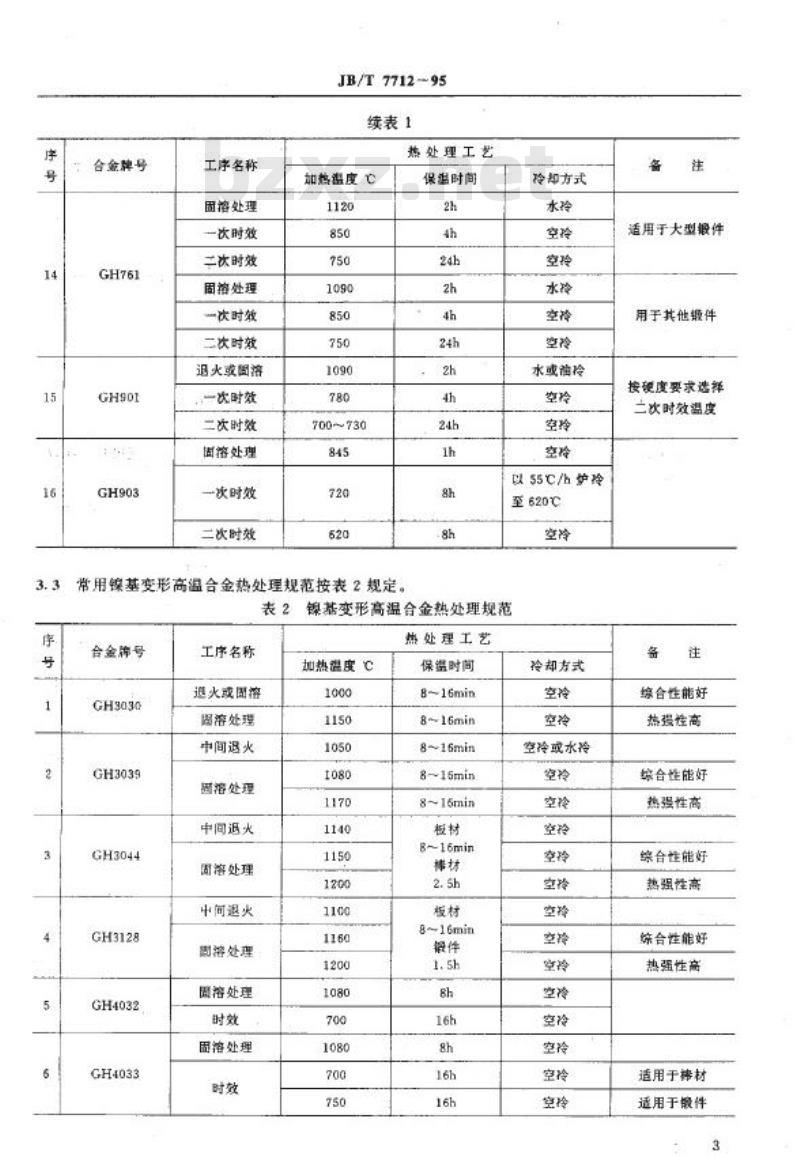

续表1

热处理工艺

加热温度

1120~1150

770~800

600~650

保温时间

同GH1016

5~20min

812min

16~20h

板材8min/mm,

养材1h/25mm

锻件1~2h

5~25min

冷却方式

空冷或水冷

流动水冷

继续升凿至

策动水冷

厚度<2.2mm

空玲,其余油冷

综合性能好

热强性高

适用于板材零件

大型银件保温3h

玲、热成形和

焊接启器圈溶

适用于各类镀件

适用于玲作材料

适用于各类银件

适用于梯材

别造的零件

适用于梯材

制造的零件

适用于板材零件

合金牌号

工序名称

固溶处理

一次时效

二次时效

固溶处理

一次时效

二次时效

退火或固溶

一次时效

二次时效

固溶处理

一次时效

二次时效

JB/T 771295

续表1

热处理工艺

如热激度C

700~730

常用镍基变形高温合金热处理规范按表2规定。保温时间

玲却方式

水或油冷

以55C/h护险

至620℃

表2镍基变形高温合金热处理规范合金牌号

GH3030

GH3039

GH3044

GH3128

GH4032

GH4033

工序名称

退火或固溶

圈溶处理

中间退火

溶处理

中间退火

固溶处理

中简退火

谢落处理

围溶处理

固落处理

加热温度C

热处理工艺

保温时间

8~16min

8~16min

8~16min

8~16min

8~16min

8~16min

8~16min

冷却方式

空冷或水冷

适用于大型锻件

用于其他锻件

按硬度要求选择

二次时效温度

综合性能好

热强性商

综合性能好

热强性高

综合性能好

热强性高

综合性能好

热强性高

适用于裤材

适用于锻件

合金牌号

GH4037

GH4043

GH4049

GH4133

GH4133B

GH4169

GH4099

GH4698

工序名称

一次固落

二次固游

一次固落

二次固落

一次固落

二次間游

围溶处理

中间退火

圈落处理

一次时效

二次时效

中间退火

固溶处理

一次围格

二次围格

JB/T771295

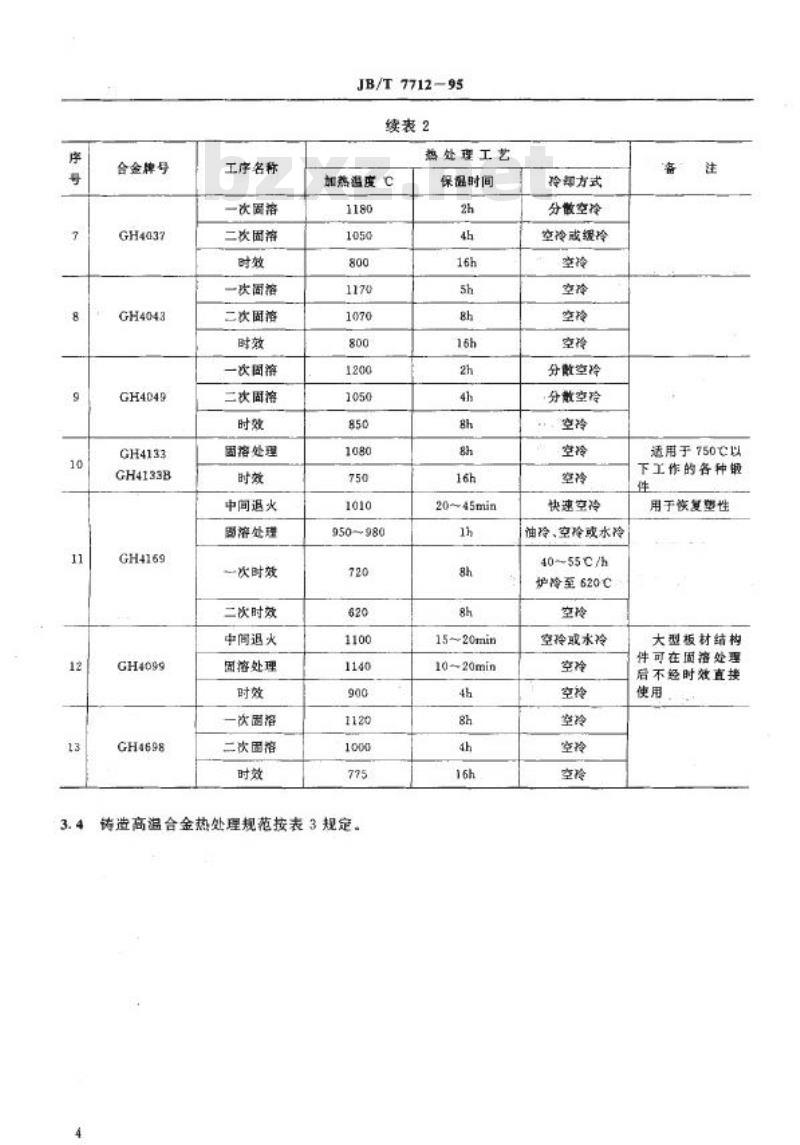

续表2

热处理工艺

加热温度C

950~980

铸造高温合金热处理规范按表3规定。3.4

保混时间

20~45min

15~20min

10~20minbzxz.net

玲却方式

分散空冷

空冷或缓玲

分散空

分散空险

快速空冷

油冷、空玲或水冷

40~55 C /h

炉冷至620C

空玲或水冷

适用于750℃以

下工作的各种锻

用于恢复塑性

大型板材结构

件可在固溶处理

后不经时效直接

合金牌号

设备与工艺材料

4.1加热设备

工序名称

溶处理

溶处理

围落处理

固溶处理

盈溶处理

固落处理

JB/T7712-95

表3铸造高温合金热处理规范

热处理工艺

加热混度C

保筐时间

玲却方式

或铸态使用

或铸态使用

4.1.1高温合金热处理加热应采用间接电阻炉,常用炉型有空气电炉、保护气氨炉、真空炉等。其技术条件应符合GB10067.1和GB10067.4规定。4.1.2热处理炉的有效加热区的炉温均匀性应不超过±10℃,有效加热区的测定和管理应该符合GB9452的规定。

4.1.3加热炉的每个加热区都应配备自动控制、记录和报警的温度仪表,温度仪表的精度等级应高于0.5级。

4.1.4真空炉的真空度在高于0.13Pa的状态下,压升率应小于0.67Pa/h,测定方法按GB10066.1中7.1.11.3条规定进行。

4.1.5高温合金热处理保护气氧主要用氢气。加热温度不超过1000℃时,也可以用放热式气氧或氮基气氛,还可以用涂料保护。禁止使用还原性气氛。4.2冷却设备

4.2.1萍火槽

4. 2. 1.1

火槽应有足够的容积和循环搅拌系统,必要时应配备冷却或加热装置,不用压缩空气搅拌。淬火槽应安装测温装置.测温仪表的分辨力应不大于5C。4.2. 1.2

痒火与加热炉的相对位置,应满足有关工艺文件对痒火转移时间的要求。冷却介质

4. 2. 2. 1

4. 2. 2.2

4. 2. 2.3

常用冷却介质有空气、氢气、油、水、有机聚合物水溶液等。淬火油使用湿度一般为20~100℃,痒火用水使用温度为10~40℃。对于要求在空气中快冷的工件,应配备风冷设施;对于要求在空气中缓冷的工件,应准备专用缓冷装置。

:工艺过程控制

5.1装炉

5.1.1工件入炉前,表面应进行清洗除油、除污;对于加工余量小于0.3mm或无加工余量的工件,表面应保持干燥洁净,入炉前应无指印、标志液、水及其他污染。5

JB/T7712-95

5.1.2热处理夹具接触工件的部分应具有与热处理工件相同的清洁程度5.1.3工件的摆放应能使炉气在其内外表面流动畅通、加热均匀。5.1.4装炉量要适当,使工件能在工艺规程规定的时间内回复到工艺规定的源度。5.1.5工件应定位或放在专用夹具上,避免或减少工件在热处理过程中变形。5.1.6盛放工件的料盘、料筐或夹其在炉内散置位置要合适,使全部工件都部处于炉子有效加热区内。5.2加热

5.2.1对于尺寸较大、形状复杂的工件,固溶处理如热时应采用预热或分段加热。预热加热温度一般为800~850C,固落处理温度在1000℃以上,一般采用两段或两段以上的分段加热。5.2.2对于有预热或分段加热的热处理,工件应在预热温度以下入炉;无预热或无分段加热时,工件应在炉子到达工艺温度后入炉。

5.2.3工件装炉后接规定的热处理规范加热,控温精度为土10℃。5.3保温时间

5.3.1当炉内所有热电偶指示温度都达到热处理工艺规定的温度下限时,开始计算保温时间。5.3.2保温时间应根据工件最大有效厚度选择,热处理过程的保温时间参照表1~表3.5.4冷却

5.4.1根据合金性能要求、工件形状和尺寸,可选择空冷、油冷、水冷、炉冷等、5.4.2对需焊接或冷成形的材料,应快速冷却。5.5清理

5.5.1热处理后,工件可用碱洗、酸洗、喷砂、喷丸或机加工等方法除去氧化皮。5.5.2在进行多次加热时,可在最后一次加热后清除氧化皮。6检验

6.1根据图样、工艺规程及有关技术文件要求,检验工件的热处理质量。6.2硬度检验按GB230、GB231规定进行。6.3力学性能检验按GB228、GB6395规定进行。附加说明:

本标准由全国热处理标准化技术委员会提出并归口。本标准由北京航空材料研究所负责起草。本标准主要起草人兰英。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7712-95

高温合金热处理

1995-06-20发布

中华人民共和国机械工业部

1996-01-01实施

中华人民共和国机械行业标准

高温合金热处理

1主题内容与适用范围

JB/T 7712-95

本标准规定了高温合金的热处理设备,工艺,工艺材料,工艺过程的控制及质检验等。本标准适用于常用高温合金的势处理。专用技术文件或订货合同另有规定者除外。引用标准

GBn175

GB6395

GB7232

GB9452

GB 10066.1

GB10067.1

GB10067.4

高温合金牌号

金属拉伸试验法

金属洛氏硬度试验方法

金属布氏硬度试验方法

金属高温拉伸持久试验方法

金旗热处理工艺术语

热处理炉有效加热区测定方法

电热设备的试验方法通用部分

通用部分

电热设备基本技术条件第一部分电热设备基本技术条件

第四部分

常用高温合金及热处理规范

常用高温合金牌号及化学成分按GBn175规定。常用铁基变形高温合金热处理规范按表1规定。闻接电阻炉

常用铁基变形商温合金热处理规范合金牌号

GH1015

GH1016

GH1035

工序名称

中间遐火

固溶处理

中间退火

阔溶处理

中间退火

固溶处理

机械工业部1995-06-20批准

加热温度

1060~1100

1120~1150

热处理工艺

保温时间

板材5~15min,

缓件约1min/mm

板材5~15min,

规件1.4min/mm

板材1.2~2

min/mm.梯材1

冷却方式

空冷或水冷

空冷或水冷

空冷或水冷

空玲或水冷

板材厚度≤3mm

5~12min

板材厚度3~5mm

12~15min

1996-01-01实施

合金牌号

GH1040

GH1131

GH1140

GH2018

GH2036

GH2038

GH2130

GH2132

GH2135

GH2302

工序名称

固落处理

中间退火

固溶处理

中间退火

固落处理

退火或圈溶

固溶处理

固溶处理

一次胃落

二次圈

退火或溶

固溶处理

一次时效

二次时效

固溶处理

一次时效

二次时效

一次固溶

二次圖溶

固溶处理

JB/T 7712—95

续表1

热处理工艺

加热温度

1120~1150

770~800

600~650

保温时间

同GH1016

5~20min

812min

16~20h

板材8min/mm,

养材1h/25mm

锻件1~2h

5~25min

冷却方式

空冷或水冷

流动水冷

继续升凿至

策动水冷

厚度<2.2mm

空玲,其余油冷

综合性能好

热强性高

适用于板材零件

大型银件保温3h

玲、热成形和

焊接启器圈溶

适用于各类镀件

适用于玲作材料

适用于各类银件

适用于梯材

别造的零件

适用于梯材

制造的零件

适用于板材零件

合金牌号

工序名称

固溶处理

一次时效

二次时效

固溶处理

一次时效

二次时效

退火或固溶

一次时效

二次时效

固溶处理

一次时效

二次时效

JB/T 771295

续表1

热处理工艺

如热激度C

700~730

常用镍基变形高温合金热处理规范按表2规定。保温时间

玲却方式

水或油冷

以55C/h护险

至620℃

表2镍基变形高温合金热处理规范合金牌号

GH3030

GH3039

GH3044

GH3128

GH4032

GH4033

工序名称

退火或固溶

圈溶处理

中间退火

溶处理

中间退火

固溶处理

中简退火

谢落处理

围溶处理

固落处理

加热温度C

热处理工艺

保温时间

8~16min

8~16min

8~16min

8~16min

8~16min

8~16min

8~16min

冷却方式

空冷或水冷

适用于大型锻件

用于其他锻件

按硬度要求选择

二次时效温度

综合性能好

热强性商

综合性能好

热强性高

综合性能好

热强性高

综合性能好

热强性高

适用于裤材

适用于锻件

合金牌号

GH4037

GH4043

GH4049

GH4133

GH4133B

GH4169

GH4099

GH4698

工序名称

一次固落

二次固游

一次固落

二次固落

一次固落

二次間游

围溶处理

中间退火

圈落处理

一次时效

二次时效

中间退火

固溶处理

一次围格

二次围格

JB/T771295

续表2

热处理工艺

加热温度C

950~980

铸造高温合金热处理规范按表3规定。3.4

保混时间

20~45min

15~20min

10~20minbzxz.net

玲却方式

分散空冷

空冷或缓玲

分散空

分散空险

快速空冷

油冷、空玲或水冷

40~55 C /h

炉冷至620C

空玲或水冷

适用于750℃以

下工作的各种锻

用于恢复塑性

大型板材结构

件可在固溶处理

后不经时效直接

合金牌号

设备与工艺材料

4.1加热设备

工序名称

溶处理

溶处理

围落处理

固溶处理

盈溶处理

固落处理

JB/T7712-95

表3铸造高温合金热处理规范

热处理工艺

加热混度C

保筐时间

玲却方式

或铸态使用

或铸态使用

4.1.1高温合金热处理加热应采用间接电阻炉,常用炉型有空气电炉、保护气氨炉、真空炉等。其技术条件应符合GB10067.1和GB10067.4规定。4.1.2热处理炉的有效加热区的炉温均匀性应不超过±10℃,有效加热区的测定和管理应该符合GB9452的规定。

4.1.3加热炉的每个加热区都应配备自动控制、记录和报警的温度仪表,温度仪表的精度等级应高于0.5级。

4.1.4真空炉的真空度在高于0.13Pa的状态下,压升率应小于0.67Pa/h,测定方法按GB10066.1中7.1.11.3条规定进行。

4.1.5高温合金热处理保护气氧主要用氢气。加热温度不超过1000℃时,也可以用放热式气氧或氮基气氛,还可以用涂料保护。禁止使用还原性气氛。4.2冷却设备

4.2.1萍火槽

4. 2. 1.1

火槽应有足够的容积和循环搅拌系统,必要时应配备冷却或加热装置,不用压缩空气搅拌。淬火槽应安装测温装置.测温仪表的分辨力应不大于5C。4.2. 1.2

痒火与加热炉的相对位置,应满足有关工艺文件对痒火转移时间的要求。冷却介质

4. 2. 2. 1

4. 2. 2.2

4. 2. 2.3

常用冷却介质有空气、氢气、油、水、有机聚合物水溶液等。淬火油使用湿度一般为20~100℃,痒火用水使用温度为10~40℃。对于要求在空气中快冷的工件,应配备风冷设施;对于要求在空气中缓冷的工件,应准备专用缓冷装置。

:工艺过程控制

5.1装炉

5.1.1工件入炉前,表面应进行清洗除油、除污;对于加工余量小于0.3mm或无加工余量的工件,表面应保持干燥洁净,入炉前应无指印、标志液、水及其他污染。5

JB/T7712-95

5.1.2热处理夹具接触工件的部分应具有与热处理工件相同的清洁程度5.1.3工件的摆放应能使炉气在其内外表面流动畅通、加热均匀。5.1.4装炉量要适当,使工件能在工艺规程规定的时间内回复到工艺规定的源度。5.1.5工件应定位或放在专用夹具上,避免或减少工件在热处理过程中变形。5.1.6盛放工件的料盘、料筐或夹其在炉内散置位置要合适,使全部工件都部处于炉子有效加热区内。5.2加热

5.2.1对于尺寸较大、形状复杂的工件,固溶处理如热时应采用预热或分段加热。预热加热温度一般为800~850C,固落处理温度在1000℃以上,一般采用两段或两段以上的分段加热。5.2.2对于有预热或分段加热的热处理,工件应在预热温度以下入炉;无预热或无分段加热时,工件应在炉子到达工艺温度后入炉。

5.2.3工件装炉后接规定的热处理规范加热,控温精度为土10℃。5.3保温时间

5.3.1当炉内所有热电偶指示温度都达到热处理工艺规定的温度下限时,开始计算保温时间。5.3.2保温时间应根据工件最大有效厚度选择,热处理过程的保温时间参照表1~表3.5.4冷却

5.4.1根据合金性能要求、工件形状和尺寸,可选择空冷、油冷、水冷、炉冷等、5.4.2对需焊接或冷成形的材料,应快速冷却。5.5清理

5.5.1热处理后,工件可用碱洗、酸洗、喷砂、喷丸或机加工等方法除去氧化皮。5.5.2在进行多次加热时,可在最后一次加热后清除氧化皮。6检验

6.1根据图样、工艺规程及有关技术文件要求,检验工件的热处理质量。6.2硬度检验按GB230、GB231规定进行。6.3力学性能检验按GB228、GB6395规定进行。附加说明:

本标准由全国热处理标准化技术委员会提出并归口。本标准由北京航空材料研究所负责起草。本标准主要起草人兰英。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。