JB/T 7888.2-1999

基本信息

标准号: JB/T 7888.2-1999

中文名称:JTK 型矿用提升绞车

标准类别:机械行业标准(JB)

英文名称: JTK mining hoist winch

标准状态:现行

发布日期:1999-06-28

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:172005

标准分类号

标准ICS号:采矿和矿产品>>采矿设备>>73.100.40牵引和起重设备

中标分类号:矿业>>矿山机械设备>>D93提升、贮运设备

关联标准

出版信息

页数:7页

标准价格:14.0 元

出版日期:2000-01-01

相关单位信息

起草人:杜荣利、闫永泰、王爽、胡静、郭明

起草单位:锦州矿山机器厂

归口单位:全国矿山机械标准化技术委员会

提出单位:全国矿山机械标准化技术委员会

发布部门:国 家 机 械 工 业 局

标准简介

JB/T 7888.2-1999 本标准是对 JB/T 7889-95《JTK 型矿用提升绞车》的修订。修订时将 JB 4287-86《JT-0.8 和 2JT-0.8 型矿用提升绞车》中制动形式为块式闸的矿用提升绞车的参数和技术要求纳入本标准中。 本标准规定了 JTK 型矿用提升绞车的型式,基本参数,技术要求,试验方法,检验规则,标志、包装、运输和贮存。 本标准适用于 JTK 型矿用提升绞车。卷筒直径在 1.2m 及其以上的绞车,主要用于煤矿、金属矿和非金属矿的倾斜巷道和小型竖井作升降物料及人员;卷筒直径为 0.8m 的绞车主要用于辅助提升和下放物料。 本标准于 1962 年首次发布,于 1977 年第一次修订,1986 年 9 月 2 日发布为 GB 6827-86,于 1996 年 4 月 14 日调整为JB/T 7889-95。 JB/T 7888.2-1999 JTK 型矿用提升绞车 JB/T7888.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1CS73.100.40

中华人民共和国机械行业标准

JB/T7888.2-1999

JTK型矿用提升绞车

TypeJTKminewinder

1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T7888.2—1999

本标准是对JB/T7889—95《JTK型矿用提升绞车》进行的修订。修订时,将JB4287—86《JT-0.8和2JT-0.8型矿用提升绞车》中制动形式为块式闸的矿用提升绞车的参数和技术要求纳人本标准中本标准自实施之日起,代替JB/T7889—95。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:锦州矿山机器厂。本标准主要起草人:杜荣利、国永泰、王窦、胡静、郭明。本标准于1962年首次发布,1977年第一次修订,1986年9月发布为GB6827一86,1996年4月调整为JB/T7889-95。

1范围

中华人民共和国机械行业标准

JTK型矿用提升绞车

Type JTK mine winder

JB/T7888.2—1999

代替JB/T7889—95

本标准规定了JTK型矿用提升绞车的型式,基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于JTK型矿用提升绞车(以下简称绞车)。卷筒直径在1.2m及其以上的绞车主要用于煤矿、金属矿和非金属矿的倾斜费道和小型竖井作升降物料及人员:卷筒直径为0.8m的绞车主要用于辅助提升和下放物料。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191-1990

GB/T 755—1987

GB/T 8923—1988

包装储运图示标志

旋转电机基本技术要求

涂装前钠材表面锈蚀等级和除锈等级GB/T10095—1988

渐开线网柱齿轮精度

GB/T 13306-1991

GB/T13384—1992

JB/T 1604-1998

机电产品

包装通用技术条件

矿机械产品型号编制方法

《煤矿安全规程》(1992年版)《冶金矿山安全规程》

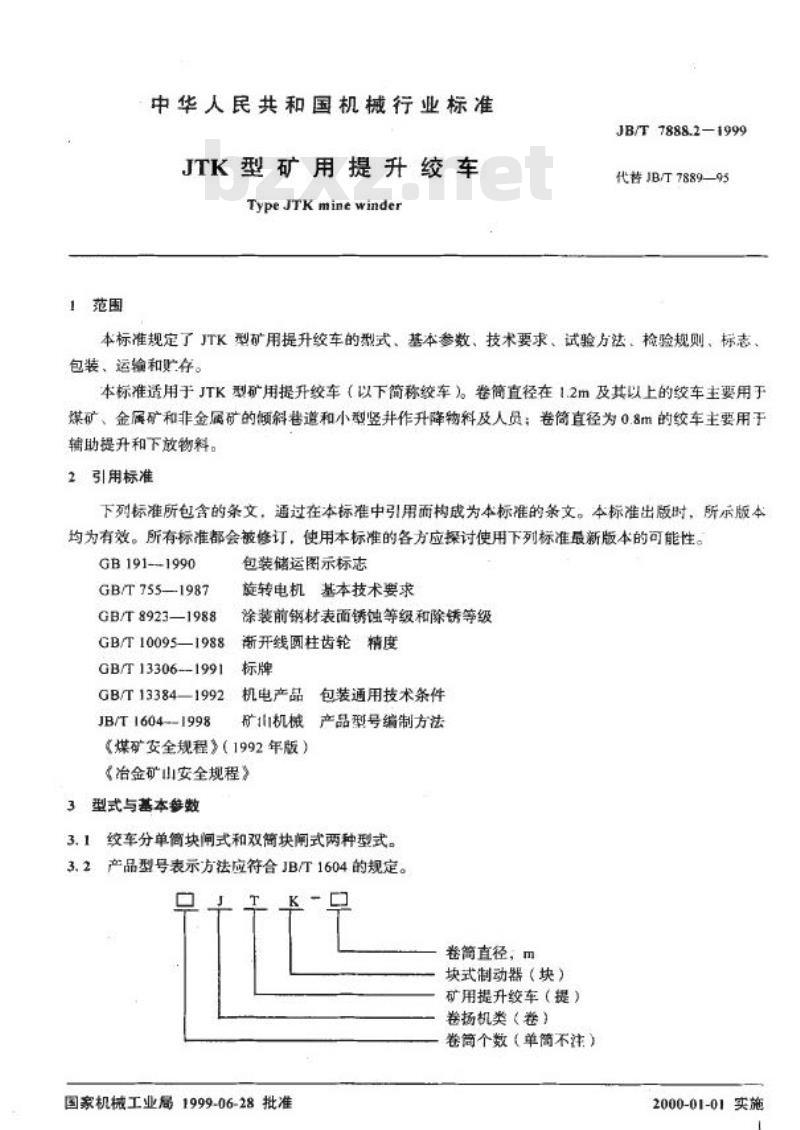

3型式与基本参数

3.1绞车分单简块闸式和双简块闸式两种型式。3.2产品型号表示方法应符合JB/T1604的规定。口

卷筒直径;m

块式制动器(块)

矿用提升绞车(提)

卷扬机类(卷)

卷筒个数(单简不注)

国家机械工业局1999-06-28批准2000-01-01实施

3.3型号标记示例:

JB/T7888.2-1999

卷简直径为1.2m的双简块闸式矿用提升绞车:2JTK-1.2矿用提升绞车

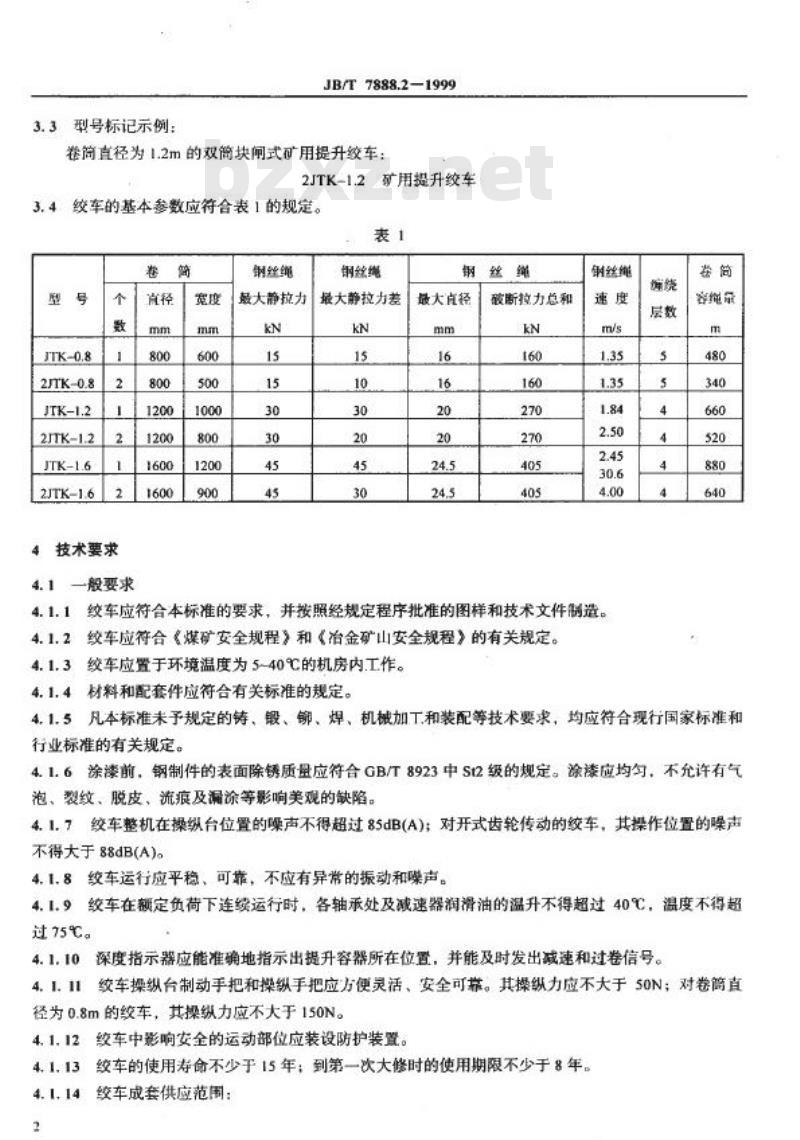

绞车的基本参数应符合表1的规定。3.4

技术要求

4.1一般要求

钢丝绳

最大静拉力

钢丝绳

最大静拉力差

最大直径

破断拉力总和

钠丝绳

4.1.1绞车应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。4.1.2绞车应符合《煤矿安全规程》和《冶金矿山安全规程》的有关规定。4.1.3绞车应置于环境温度为5~40℃的机房内.工作。4.1.4材料和配套件应符合有关标准的规定。演镜

容绝量

4.1.5凡本标准未予规定的铸、锻、铆、焊、机械加工和装配等技术要求,均应符合现行国家标准和行业标准的有关规定。

4.1.6涂漆前,钢制件的表面除锈质量应符合GB/T8923中St2级的规定。涂漆应均匀,不允许有气泡、裂纹、脱皮、流痕及漏涂等影响美观的缺陷。4.1.7绞车整机在操纵台位置的噪声不得超过85dB(A);对开式齿轮传动的绞车,其操作位置的噪声不得大于88dB(A)。

4.1.8绞车运行应平稳、可靠,不应有异常的振动和噪声。4.1.9绞车在额定负荷下连续运行时,各轴承处及减速器润滑油的温升不得超过40℃,温度不得超过75℃。

4.1.10深度指示器应能准确地指示出提升容器所在位置,并能及时发出减速和过卷信号。4. 1. 11

绞车操纵台制动手把和操纵手把应方便灵活、安全可靠。其操纵力应不大于50N;对卷筒直径为0.8m的绞车,其操纵力应不大于150N。4.1.12纹车中影响安全的运动部位应装设防护装置。4.1.13

绞车的使用寿命不少于15年;到第一次大修时的使用期限不少于8年。绞车成套供应范围:

a)全套机械部分;

b)电动机及电控设备:

c)随机技术文件及易损件。

4.2主轴装置

JB/T7888.2—1999

4.2.1主轴必须进行探伤检查,不得有降低使用性能的缺陷。4.2.2卷筒径向全跳动量不大于5mm。4.2.3卷简外缘距钢丝绳最外缠绕层的距离应不小于钢丝绳直径的2.5倍。4.2.4制动轮缘表面不得有影响使用性能的缺陷,其径向全跳动量不大于0.5mm。4.2.5调绳装置应安全可靠、操纵方便。4.3制动器www.bzxz.net

4.3.1绞车应设有可以独立操纵的工作制动器和安全制动器,其制动力矩均不得小于绞车最大静力矩的3倍。

4.3.2为确保安全,制动器应其有两套相同的执行机构。4.3.3制动器为瓦块式,采用重链力或弹赞力进行制动,电动解除制动。制动器动作应灵活,并月安全、可。

4.3.4制动闸瓦与制动轮缘的接触面积应不小于80%。4.3.5制动闸瓦应采用耐磨材料,与制动轮的摩擦系数不小于0.35。4.3.6制动器控制系统动作应灵敏、可靠:工作制动力矩应可调,制动应平稳。4.4减速器

4.4.1渐开线圆柱齿轮的制造精度,应不低于GB/T10095中的8-8-7HK的规定。4.4.2运转应平稳,不得有周期性冲击及不正常声响。4.4.3试运转2h后,各密封处和结合处不得有渗油现象。5试验方法和检验规则

5.1一般规定

5.1.1绞车应按本标准规定的试验方法进行试验。5.1.2用户应根据制造厂说明书的要求进行安装、调试和运转。5.1.3绞车应按本标准及产品图样的要求进行试验,合格后才能出厂,并附有证明产品质量合格的文件。

5.1.4用户有权检验产品质量及各项指标是否符合本标准的要求。5.2出厂试验

5.2.1每台绞车出厂前均应进行出厂试验,并应符合4.1.10、4.2、4.3.6和4.4的要求。5.2.2主轴内部组织应采用超声波探伤或α射线透视法进行检验。5.2.3成批生产的绞车,应抽批量的10%(不足10台时,应抽一台),在制造厂内进行空运转试验。运转时间不少于2h,每半小时换向一次,在运转中进行不少于三次过卷和断电安全制动,并检查各部位有无异常现象。

5.3型式试验

型式试验的范围:

a)新产品样机:

b)转厂试制的产品:

JB/T7888.2-1999

c)设计和生产工艺有重大改变的产品;d)批量生产的产品,每3年一次;e)停产2年以上的产品:

f)国家质量监督机构提出型式检验要求时。5.3.2型式检验内容应包括本标准的全部要求。5.3.3绞车应进行空运转试险,正、反向各运转30min。空转功率不应超过电动机额定功率的10%(不包括电动机空转功率。

5.3.4绞车挂上钢丝绳和提升容器后,首先应做过卷保护试验,然后运转30min,检查机械和电气部分的安全可靠性。

5.3.5绞车的负荷试验应逐级增加负荷,按25%、50%和75%的额定负荷运转2h,满载试验连续运转不少于24h。负荷试验应检测下列项目:a)钢丝绳静拉力,应符合3.4的要求;b)轴承及减速器润滑油温升和最高温度,应符合4.1.9的要求;c)绞车的噪声,应符合4.1.7的要求d)安全制动时的减速度,应符合4.1.2的要求;e)电动机的温升,应符合GB/T755的规定。5.3.6负荷试验合格后进行超负荷试验,试验负荷为额定负荷的125%。将试验负荷进行提升和下放均不少于三次,检查各部位,不得有异常现象发生。5.3.7绞车的型式试验总运行时间应不少于800h,并且试验负荷不小于额定负荷的75%。5.3.8制动器制动力矩可利用精度不低于2级的测力器来测量,每套制动器应单独测定,应符合4.3.1的规定。

6标志、包装、运输和贮存

6.1每台绞车应在其明显适当位置固定产品标牌。标牌的型式与尺寸应符合GB/T13306的规定,内容包括:、

a)绞车的型号和名称;

b)主要技术参数:

c)出厂日期;

d)制造厂名称;

e)出厂编号。

6.2绞车包装应符合GB/T13384的有关要求;包装体外面的文字和标志应符合GB19!的规定6.3制造厂应随同绞车提供下列技术文件,装人箱内并在箱外做出标志:a)装箱单:

b)产品出厂合格证明书:

e)产品使用说明书;

JB/T7888.2-1999

d)总图、主要部件图、易损件图和基础图。6.4绞车的零部件在运输过程中应防止磁撞损坏。6.5绞车零部件的外露加工表面应涂防锈油,并应保证绞车防锈期不少于3年。6.6用户应定期(每半年不少于一次)对绞车的油封状况进行检查:并根据必要程度进行更换。绞车应存放在棚内,以防被雨、雪淋坏。装在箱内的小型零件应存放在室内。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T7888.2-1999

JTK型矿用提升绞车

TypeJTKminewinder

1999-06-28发布

国家机械工业局

2000-01-01实施

JB/T7888.2—1999

本标准是对JB/T7889—95《JTK型矿用提升绞车》进行的修订。修订时,将JB4287—86《JT-0.8和2JT-0.8型矿用提升绞车》中制动形式为块式闸的矿用提升绞车的参数和技术要求纳人本标准中本标准自实施之日起,代替JB/T7889—95。本标准由全国矿山机械标准化技术委员会提出并归口。本标准负责起草单位:锦州矿山机器厂。本标准主要起草人:杜荣利、国永泰、王窦、胡静、郭明。本标准于1962年首次发布,1977年第一次修订,1986年9月发布为GB6827一86,1996年4月调整为JB/T7889-95。

1范围

中华人民共和国机械行业标准

JTK型矿用提升绞车

Type JTK mine winder

JB/T7888.2—1999

代替JB/T7889—95

本标准规定了JTK型矿用提升绞车的型式,基本参数、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于JTK型矿用提升绞车(以下简称绞车)。卷筒直径在1.2m及其以上的绞车主要用于煤矿、金属矿和非金属矿的倾斜费道和小型竖井作升降物料及人员:卷筒直径为0.8m的绞车主要用于辅助提升和下放物料。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 191-1990

GB/T 755—1987

GB/T 8923—1988

包装储运图示标志

旋转电机基本技术要求

涂装前钠材表面锈蚀等级和除锈等级GB/T10095—1988

渐开线网柱齿轮精度

GB/T 13306-1991

GB/T13384—1992

JB/T 1604-1998

机电产品

包装通用技术条件

矿机械产品型号编制方法

《煤矿安全规程》(1992年版)《冶金矿山安全规程》

3型式与基本参数

3.1绞车分单简块闸式和双简块闸式两种型式。3.2产品型号表示方法应符合JB/T1604的规定。口

卷筒直径;m

块式制动器(块)

矿用提升绞车(提)

卷扬机类(卷)

卷筒个数(单简不注)

国家机械工业局1999-06-28批准2000-01-01实施

3.3型号标记示例:

JB/T7888.2-1999

卷简直径为1.2m的双简块闸式矿用提升绞车:2JTK-1.2矿用提升绞车

绞车的基本参数应符合表1的规定。3.4

技术要求

4.1一般要求

钢丝绳

最大静拉力

钢丝绳

最大静拉力差

最大直径

破断拉力总和

钠丝绳

4.1.1绞车应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。4.1.2绞车应符合《煤矿安全规程》和《冶金矿山安全规程》的有关规定。4.1.3绞车应置于环境温度为5~40℃的机房内.工作。4.1.4材料和配套件应符合有关标准的规定。演镜

容绝量

4.1.5凡本标准未予规定的铸、锻、铆、焊、机械加工和装配等技术要求,均应符合现行国家标准和行业标准的有关规定。

4.1.6涂漆前,钢制件的表面除锈质量应符合GB/T8923中St2级的规定。涂漆应均匀,不允许有气泡、裂纹、脱皮、流痕及漏涂等影响美观的缺陷。4.1.7绞车整机在操纵台位置的噪声不得超过85dB(A);对开式齿轮传动的绞车,其操作位置的噪声不得大于88dB(A)。

4.1.8绞车运行应平稳、可靠,不应有异常的振动和噪声。4.1.9绞车在额定负荷下连续运行时,各轴承处及减速器润滑油的温升不得超过40℃,温度不得超过75℃。

4.1.10深度指示器应能准确地指示出提升容器所在位置,并能及时发出减速和过卷信号。4. 1. 11

绞车操纵台制动手把和操纵手把应方便灵活、安全可靠。其操纵力应不大于50N;对卷筒直径为0.8m的绞车,其操纵力应不大于150N。4.1.12纹车中影响安全的运动部位应装设防护装置。4.1.13

绞车的使用寿命不少于15年;到第一次大修时的使用期限不少于8年。绞车成套供应范围:

a)全套机械部分;

b)电动机及电控设备:

c)随机技术文件及易损件。

4.2主轴装置

JB/T7888.2—1999

4.2.1主轴必须进行探伤检查,不得有降低使用性能的缺陷。4.2.2卷筒径向全跳动量不大于5mm。4.2.3卷简外缘距钢丝绳最外缠绕层的距离应不小于钢丝绳直径的2.5倍。4.2.4制动轮缘表面不得有影响使用性能的缺陷,其径向全跳动量不大于0.5mm。4.2.5调绳装置应安全可靠、操纵方便。4.3制动器www.bzxz.net

4.3.1绞车应设有可以独立操纵的工作制动器和安全制动器,其制动力矩均不得小于绞车最大静力矩的3倍。

4.3.2为确保安全,制动器应其有两套相同的执行机构。4.3.3制动器为瓦块式,采用重链力或弹赞力进行制动,电动解除制动。制动器动作应灵活,并月安全、可。

4.3.4制动闸瓦与制动轮缘的接触面积应不小于80%。4.3.5制动闸瓦应采用耐磨材料,与制动轮的摩擦系数不小于0.35。4.3.6制动器控制系统动作应灵敏、可靠:工作制动力矩应可调,制动应平稳。4.4减速器

4.4.1渐开线圆柱齿轮的制造精度,应不低于GB/T10095中的8-8-7HK的规定。4.4.2运转应平稳,不得有周期性冲击及不正常声响。4.4.3试运转2h后,各密封处和结合处不得有渗油现象。5试验方法和检验规则

5.1一般规定

5.1.1绞车应按本标准规定的试验方法进行试验。5.1.2用户应根据制造厂说明书的要求进行安装、调试和运转。5.1.3绞车应按本标准及产品图样的要求进行试验,合格后才能出厂,并附有证明产品质量合格的文件。

5.1.4用户有权检验产品质量及各项指标是否符合本标准的要求。5.2出厂试验

5.2.1每台绞车出厂前均应进行出厂试验,并应符合4.1.10、4.2、4.3.6和4.4的要求。5.2.2主轴内部组织应采用超声波探伤或α射线透视法进行检验。5.2.3成批生产的绞车,应抽批量的10%(不足10台时,应抽一台),在制造厂内进行空运转试验。运转时间不少于2h,每半小时换向一次,在运转中进行不少于三次过卷和断电安全制动,并检查各部位有无异常现象。

5.3型式试验

型式试验的范围:

a)新产品样机:

b)转厂试制的产品:

JB/T7888.2-1999

c)设计和生产工艺有重大改变的产品;d)批量生产的产品,每3年一次;e)停产2年以上的产品:

f)国家质量监督机构提出型式检验要求时。5.3.2型式检验内容应包括本标准的全部要求。5.3.3绞车应进行空运转试险,正、反向各运转30min。空转功率不应超过电动机额定功率的10%(不包括电动机空转功率。

5.3.4绞车挂上钢丝绳和提升容器后,首先应做过卷保护试验,然后运转30min,检查机械和电气部分的安全可靠性。

5.3.5绞车的负荷试验应逐级增加负荷,按25%、50%和75%的额定负荷运转2h,满载试验连续运转不少于24h。负荷试验应检测下列项目:a)钢丝绳静拉力,应符合3.4的要求;b)轴承及减速器润滑油温升和最高温度,应符合4.1.9的要求;c)绞车的噪声,应符合4.1.7的要求d)安全制动时的减速度,应符合4.1.2的要求;e)电动机的温升,应符合GB/T755的规定。5.3.6负荷试验合格后进行超负荷试验,试验负荷为额定负荷的125%。将试验负荷进行提升和下放均不少于三次,检查各部位,不得有异常现象发生。5.3.7绞车的型式试验总运行时间应不少于800h,并且试验负荷不小于额定负荷的75%。5.3.8制动器制动力矩可利用精度不低于2级的测力器来测量,每套制动器应单独测定,应符合4.3.1的规定。

6标志、包装、运输和贮存

6.1每台绞车应在其明显适当位置固定产品标牌。标牌的型式与尺寸应符合GB/T13306的规定,内容包括:、

a)绞车的型号和名称;

b)主要技术参数:

c)出厂日期;

d)制造厂名称;

e)出厂编号。

6.2绞车包装应符合GB/T13384的有关要求;包装体外面的文字和标志应符合GB19!的规定6.3制造厂应随同绞车提供下列技术文件,装人箱内并在箱外做出标志:a)装箱单:

b)产品出厂合格证明书:

e)产品使用说明书;

JB/T7888.2-1999

d)总图、主要部件图、易损件图和基础图。6.4绞车的零部件在运输过程中应防止磁撞损坏。6.5绞车零部件的外露加工表面应涂防锈油,并应保证绞车防锈期不少于3年。6.6用户应定期(每半年不少于一次)对绞车的油封状况进行检查:并根据必要程度进行更换。绞车应存放在棚内,以防被雨、雪淋坏。装在箱内的小型零件应存放在室内。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。