JB/T 8055-1996

基本信息

标准号: JB/T 8055-1996

中文名称:直燃型溴化锂吸收式冷、热水机组

标准类别:机械行业标准(JB)

英文名称: Direct-fired lithium bromide absorption cooling and hot water units

标准状态:已作废

发布日期:1996-09-03

实施日期:1997-07-01

作废日期:2001-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:282693

标准分类号

中标分类号:机械>>通用机械与设备>>J73制冷设备

出版信息

页数:21页

标准价格:19.0 元

相关单位信息

标准简介

JB/T 8055-1996 直燃型溴化锂吸收式冷、热水机组 JB/T8055-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T8055—96

直燃型溴化锂吸收式冷、热水机组1996-09-03发布

中华人民共和国机械工业部

1997-07-01实施

JB/T8055-96

1范围

2引用标准

3定义

4型式与基本参数

5技术要求

6试验方法

7检验规则

8标志、包装和贮存

附录A(标准的附录)

附录B(标准的附录)

附录C(标准的附录)

污垢系数的影响

溴化锂溶液技术要求

本体散热损失系数计算方法

:(14)

(16)

JB/T8055—96

本标准非等效采用日本工业标准JISB86221986(1991年确认)《吸收式制冷机》。本标准的附录A、附录B、附录C都是标准的附录。本标准由机械工业部冷冻设备标准化技术委员会提出并归口。本标准起草单位:江苏双良集团公司、机械工业部合肥通用机械研究所。本标准主要起草人:刘晓立、江荣方、任金禄。1范围

中华人民共和国机械行业标准

直燃型漠化锂吸收式冷、热水机组JB/T8055—96

本标准规定了直燃型溴化锂吸收式冷、热水机组(以下简称机组)的型式、基本参数、技术要求、试验方法、检验规则、标志、包装和贮存。本标准适用干以燃油、燃气为热源、水为制冷剂、溴化锂水溶液为吸收剂,交替取空气调节用冷热水的机组。同时制取空气调节和工艺用冷、热水的机组亦应参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB252—87

轻柴油

GB44577(1988年确认)重柴油

GB711—88

GB713-86

GB 152787

GB/T 262493

GB 3087—82

GB 327488

GB378583

GB8890—88

GB1018088

GB13271—91

GB/T 1330691

GB/T1338492

GB13612—92

JB/T528191

JB5777.2-91

JB6217—92

JB/T644692

JB/T691893

JB/T724794

ZBJ7304089

ZB J7800487

优质碳素结构热轧厚钢板和宽钢带制造锅炉用碳素钢及低合金钢钢板拉制铜管

流量测量节流装置用孔板、喷嘴和文丘里管测量充满圆管的流体流量低中压锅炉用无缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带声级计的电、声性能及测试方法热交换器用铜合金管

工业锅炉热工试验规范

锅炉大气污染物排放标准

机电产品包装

通用技术条件

人工煤气

直联旋片式真空泵技术条件

控制屏(台)技术条件

PB系列隔爆型屏蔽电动机技术条件直空阀门技术条件

制冷用金属与玻璃烧结液位计和视镜溴化锂吸收式冷水机组

制冷压缩机组电气控制设备通用技术条件XZ型旋片式真空泵技术条件

工业自动化仪表盘通用技术条件ZB N04 009-88

机械工业部1996-09-03批准

1997-07-01实施

SH035692

SY751490

3定义

重油(燃料油)

天然气

JB/T8055—9%

直燃型溴化锂吸收式冷、热水机组:以燃油、燃气为热源,水为制冷剂、溴化锂水溶液为吸收剂,在真空状态下交替或者同时制取空气调节和工艺用冷、热水的设备。4型式与基本参数

4.1型式

机组分燃油和燃气两种型式。

4.2型号

机组型号表示方法规定如下:

口-口

改型编号:用汉语拼音字母A、B..·顺序表示名义制冷量:用阿拉伯数字(×10kW)表示型号示例

型式:燃油型用ZXY表示:燃气型用ZXQ表示a)制冷量1740kW,燃油直燃型溴化锂吸收式冷、热水机组:ZXY-174b)制冷量1160kW,第一次改型的燃气直燃型溴化锂吸收式冷、热水机组:ZXQ-116A4.3基本参数

机组名义工况制冷量按下列参数分档,单位kW:4.3.1

230,350,470,580,700,810,930,1050,1160,1450,1740,2040,2330,2620,2910,3490,4070,4650,5230,5810。

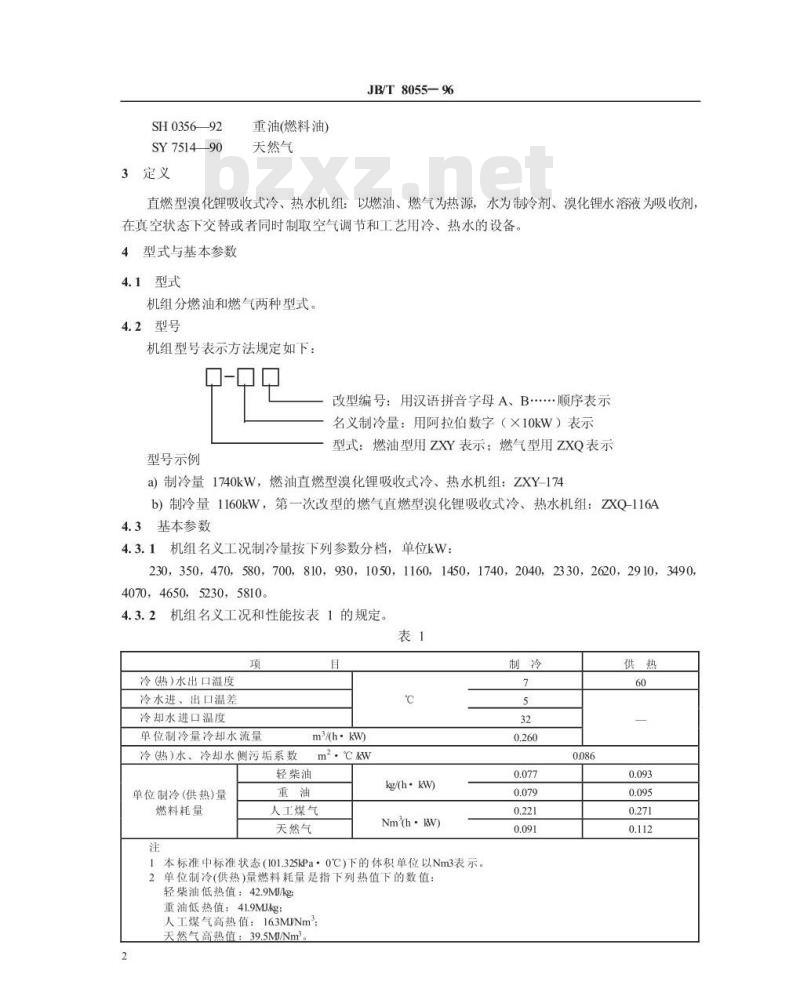

4.3.2机组名义工况和性能按表1的规定。表1

冷(热)水出口温度

冷水进、出口温差

冷却水进口温度

单位制冷量冷却水流量

冷热)水、冷却水侧污垢系数bzxZ.net

m/(h·kw)

轻柴油

单位制冷(供热)量

燃料耗量

人工煤气

天然气

kg/(h·kw)

Nm(h·W)

1本标准中标准状态(101.325kPa·0℃)下的体积单位以Nm3表示。2单位制冷(供热)量燃料耗量是指下列热值下的数值:轻柴油低热值:42.9M/kg

重油低热值:41.9MJ.kg:

人工煤气高热值:163MJNm;

天然气高热值:39.5M/Nm。

5技术要求

JB/T8055—9

机组应符合本标准的规定,并按经规定程序批准的图样和技术文件或用户和制造厂的协议制造5.1

机组性能的最大偏差应不超过以下规定:5.2

制冷量不小于名义值的95%

供热量不小于名义值的95%

单位制冷(供热)量燃料耗量不大于名义值的105%单位制冷量冷却水流量不大于名义值的105%冷(热)水、冷却水压力损失不大于规定值的110%。5.3机组工作范围和变工况规定:机组应能在表2规定的工作范围内正常工作,并参照间隔值进行测试。

冷(热)水出口温度

冷却水进口温度

冷(热)水、冷却水流量%

变化范围

间隔值

变化范围

间隔值

5.4部分负荷性能规定:机组应能在100%~30%(燃油)或100%~25%(燃气)制冷(供热)量范围内正常调节,并按表3规定进行测试。性能数据应以名义工况燃料耗量的百分数与名义工况制冷(供热)量的百分数来表示。表3

冷(热)水出口温度℃

冷(热)水流量

冷却水进口温度

冷却水流量

冷(热)水、冷却水侧污垢系数m2·℃/W制

名义工况时流量

随负荷呈线性变化,从名义工况100%负荷时的32℃减少到负荷为零时的22℃(二点以上,包括最小负荷点)

名义工况时流量

注:污垢系数的影响见附录A(标准的附录)5.5

机组噪声声压级不应大于表4规定。表4

制冷量kW

声dB(A)

≤1160

机组的最高允许烟气黑度应符合GB13271的规定>11602330

机组使用的溴化锂溶液的技术要求见附录B(标准的附录)。>2330

JB/T 8055—9

机组对冷却水和补充水水质要求按表5规定。表5

酸碱度pH(25℃)

电导率(25℃)

氯离子CT

硫酸根离子SO2

酸消耗量(pH4.8)

全硬度

硫离子S

铵离子NH

离子状二氧化硅SiO,

机组使用的燃料要求:

轻柴油应符合GB252的规定:

μs/cm

mgCaCo/L

mgFe/L

msio,L

重油应符合GB445或SH0356的规定:人工煤气应符合GB13612的规定;天燃气应符合SY7514的规定。

5.10机组零、部件的设计和制造规定如下:冷却水

≤800

≤200

≤200

≤200

检验不出

基准值

a)机组主要零件的材料应符合表6的规定,并应有相应的质量证明文件:表6

零件名称

高压发生器

低压发生器、冷凝器、蒸发器、吸收器

高压发生器

低压发生器、冷凝器、蒸发器、吸收器

材料牌号

Q235-A

10、20

BFe 10-1-1、BFe30-1-1

TI、T2、Tul、Tu2

补充水

检验不出

标准代号

GB3274

GB3087

GB8890

GB1527

b)简体直线度不应大于简体长度的1/1000,且简体长度不超过600mm时,不应大于4.5mm简体长度大于6000mm时,不应大于8mm;c)管板、折流板和支承板钻孔后应去掉管孔周围的毛刺:d)管板孔表面粗糙度:胀接连接时R为6.3um,焊接连接时R为12.5μm;e)胀接连接时,管板孔表面不应有影响胀接紧密性的缺陷(如贯通的纵向或螺旋状刻痕等):f传热管应逐根检查,不应有裂纹、气孔、夹渣等影响气密性的缺陷;g)传热管应进行脱脂或钝化处理,钝化表面应均匀、光泽一致,并保持清洁、干燥:h)传热管胀口不严密时应重胀,但重胀不应超过两次;i)筒体与水盘、溶液盘、传热管在水平方向上的平行度不应大于表7规定,且水盘不应漏水:4

简体长度

平行度

JB/T8055—96

>25004000

>40006000

>600010000

)机组组装时,各零、部件应保持清洁,不应有油污、铁屑、锈垢、焊渣等存在,并应进行脱脂和去除氧化皮或磷化处理。

5.11:机组和部件的强度、气密性要求规定如下:机组各换热部件应保证气密:

机组组装后,水侧管内按6.3进行液压试验,应无异常变形和泄漏:液压试验合格后,机组按6.4进行气密性试验,整机漏率不应超过2.03Pa·mL/s。5.12配套部件应符合下列规定:屏蔽泵应密封良好,安全可靠,配用的电动机应符合JB6217的规定:旋片式真空泵应符合JB/T5281或ZBJ78004的规定;真空阀门应符合JB/T6446的规定;液位计和视镜应符合JB/T6918的规定:控制柜及选用的电气元器件应符合ZBJ73040、ZBN04009和JB5777.2的规定。5.13绝缘电阻和耐电压试验规定如下:机组带电部位的绝缘电阻按6.5.2进行试验,应在2M2以上;机组带电部位的耐电压按6.52进行试验,应无击穿和闪络5.14燃烧设备应与使用燃油或燃气的种类和供给条件相适应,并应符合下列要求:a)燃烧设备配管系统按6.10.1进行压力和气密性试验,应无异常变形和泄漏,燃气安全截止阀内泄漏量5min内不应超过10mL;

b)燃烧设备按6.10.2进行额定燃烧量试验,烟气分析值应符合表8的规定;表8

燃料种类

c)燃烧设备按6.10.3进行着火试验应无误:烟气分析值

烟浓度(用比色滤纸法)不大于3级:干烟气中CO含量不大于0.1%(体积)

COCO,≤0.02

d)燃烧设备应具备下列安全装置,其动作应正常:1)燃烧监视控制器;

2)火焰检测器:

3)自动点火装置:

4)燃料安全截止阀(燃油一只,燃气两只);5)燃气压力开关:

6)风压开关(燃气):

7过滤器;

8)油温开关(有油加热器时):9)鼓风机电动机过热保护。

5.15机组应具备下列安全装置,其动作应正常:5

冷却水断水保护;

一冷(热)水断水保护:

自动稀释装置;

熔晶管高温保护:

JB/T8055-96

高压发生器出口浓溶液高温保护一冷水低温保护、热水高温保护;一屏蔽泵电动机过热保护;

高压发生器高压保护;

高压发生器液位过低保护;

一排烟高温保护。

5.16机组的燃烧系统应设置爆破门。其位置应考虑爆破时不危及人身安全。5.17机组内、外表面应洁净,油漆应光洁,无折皱和剥落。5.18机组应成套供应。一般应将全部设备(包括管路、泵、阀门、控制系统)组装完成出厂。5.19在用户遵守机组的运输、保管、安装、使用规定的条件下,从制造厂发货之日起18个月内,机组确因制造质量不良而发生损坏或不能正常工作时,制造厂应免费为用户修理或更换。6试验方法

6.1测量仪表

6.1.1一般规定

试验用仪表应经检定合格并在有效使用期内。6.1.2温度测量

6.1.2.1仪表:玻璃水银温度计、热电偶、电阻温度计、半导体温度计等。6.1.2.2精确度应在以下限值内:冷(热)水、冷却水进、出口温度:土0.1℃;一冷剂水温度:±0.5℃;

一溴化锂溶液温度:土1.0℃;

排烟温度:土2.0℃。

6.1.2.3温度测量规定如下:

温度计套管应垂直插入流体,管径较小时可逆流斜插或用测温管,插入深度至少为1/3管道直径,读数时不应拔出温度计;

测量各种相同介质进、出口温差时,在每次读数后交换进、出口温度计进行测量,以提高测量精度。

6.1.3压力测量

6.1.3.1仪表:弹簧管式压力表、水银柱气压计、液柱压力计、膜盒压力表等。6.1.3.2精确度:1.5级。

6.1.3.3压力测量规定如下:

按测点要求,选择压力表量程,指示值应在1/3~2/3满量程之间;一液柱压力计的玻璃管内径应不小于6mm。6.1.4流量测量

6.1.4.1仪表:流量节流装置、浮子流量计、电磁流量计、涡轮流量计等。6

JB/T8055-96

6.1.4.2精确度应在被测流量的土2.0%以内。6.1.4.3流量测量规定如下:

一流量节流装置的设计、制造、安装与计算应按GB/T2624的规定:一流量节流装置的压差读数应不小于250mm液柱高度。6.1.5比重测量

6.1.5.1仪表:比重计。

6.1.5.2精确度应在被测流体的土0.1%以内。6.1.6电工测量

6.1.6.1仪表:功率表(包括指示式和积算式)、电流表、电压表、功率因数表、频率表和互感器等。6.1.6.2精确度应在以下限值内:一功率表:指示式为0.5级,积算式为1级;一电流表、电压表、功率因数表和频率表为0.5级:互感器:0.2级。

6.1.6.3电工测量规定:功率表测量值应在满量程的1/3以上。6.1.7时间测量

采用秒表测量,精确度应在被测定时间的土0.1%以内。6.1.8重量测量

采用各类台秤、天平和磅秤,精确度为被测定重量的土0.2%。6.1.9噪声测量

采用GB3785中规定的I型或I型以上的声级计,以及精确度相当的其他测试仪器。6.1.10烟气分析

采用CO比长、比色检测管、红外线分析仪、比色滤纸式烟浓度计等。6.2外观及外形尺寸

采用目测和直尺检查机组的外观、外形尺寸和连接部位。6.3液压试验

6.3.1试验介质为洁净的水,水温不应低于5℃,试验压力应为设计压力的1.5倍。6.32试验时,容器顶部应设排气口,充气时应将容器内的空气排尽,试验过程中容器观察表面应保持干燥。

6.3.3将试件内灌满水,排净空气后,缓慢加压到试验压力,并保压10min,再降压到设计压力,在设计压力下进行检查,应无泄漏和异常变形。6.3.4试验期间压力应保持不变,不应采取连续加压以维持试验压力不变的做法,不应带压紧固螺栓。试验完毕后应将水排尽,并用压缩空气将内部吹干。6.4气密性试验

采用JB/T7247的气密性试验方法确认机组合格后,再采用氢罩法进行气密性试验。将机组与检漏系统相连(如图1所示)。检漏时,先用辅助泵将机组抽至真空,关闭辅助阀,打开检漏仪阀,使机组与检漏仪相通;然后用氨罩罩住机组,充入氨气。检漏仪所指示的漏率即为机组的整机漏率。7

检滑仪

6.5绝缘电阻和耐电压试验

辅助间

JB/T8055—9

辅助泵

6.5.1用500V兆欧表测量机组带电部位对非带电部位的绝缘电阻。对不能承受兆欧表高压冲击的电气元件(如变频器等),应将其自电路中拆除或短接,6.5.2在机组的带电部位与非带电部位之间施加1000V+2倍额定交流电压的基本正弦波、频率为50Hz的试验电压,历时1min:对地电压在30V以下的部位,试验电压为500V,重复试验时,应将试验电压降为80%。

对不能承受试验电压冲击的电气元件(如变频器等),应将其自电路中拆除或短接。控制、安全保持装置动作试验

自动控制、安全保护元器件应进行动作试验,应动作正常。6.7噪声测定

6.7.1机组应安装在坚实的基础上,在名义工况下运行时,进行噪声的测定。测点应设置在高1.5m、距离机组侧面1m垂直面上(见图2)。噪声值以最大测定值为准。6.7.2测量噪声应在除地面外无声音反射的场所,背景噪声应比被测机组相应低10dB(A)以上。6.7.3噪声测定报告中应写明测定位置、背景噪声[dB(A)]、噪声读数值[dB(A)]、测定值[dB(A)](根据背景噪声修正后的读数值)、测定仪表名称。图2

6.8烟气黑度测定

JB/T8055—96

6.8.1烟气黑度应在机组名义工况运行时测定。6.8.2按林格曼烟气浓度图测定,测定要求、方法见该图使用说明书。6.9压力损失测定

6.9.1测定压力损失时,被测机组进口与出口侧伸出的直管长度至少为其管径的4倍。测试孔应设置在长度为管径的2倍处。

6.9.2在被测机组进口与出口侧伸出的直管上安装压力测试用连接管时,连接管长度应为测试孔直径2倍以上,连接管应垂直安装于测试孔上。测试孔中应光滑平整,无毛刺、卷边等缺陷。6.9.3测试前应排尽仪表与压力测试孔之间连接管内空气,充满洁净水。机组在名义工况下运行时,在规定水量下,测量机组进、出口侧的压力差。6.10燃烧设备试验

6.10.1配管系统压力和气密性试验燃烧设备配管系统压力和气密性试验按表9规定。表9

燃料种类

压力试验

试验介质为洁净燃油,试验

压力等于设计压力,保压

10min,应无泄漏和异常变形

试验介质为干燥洁净空气或

氮气,试验压力为设计压力的

1.5倍,保压10min,应无泄漏

和异带变形

外部泄漏试验

气密性试验

安全截止阀内部泄漏试验

充入5kPa的干燥洁净空气

或氨气,用发泡液检查应无泄

漏,或压力表放置24min,压

力无变动

充入1.5倍设计压力的干燥

洁净空气或氨气,用发泡液检

查,应无泄漏,或液柱压力计

放置5min,压力表放置

24min压力无变动

充入1.1倍设计压力的干燥

洁净空气或氨气,用发泡液检

查应无泄漏,或压力表放置

24min,压力无变动

向安全截止阀的上游侧充入

干燥洁净空气或氟气,试验压

力等于设计压力,保压Smin

按图3中所示方法,泄漏量不

应超过10mL

向安全截止阀的上游侧充入

1.5倍设计压力的干燥洁净空气

或氮气,保压5min,按图3中

所示方法泄漏量不应超过10mL

注:燃烧器安全截止阀自带内部泄漏检测保护装置的,可不做内部泄漏试验6.10.2额定燃烧量试验

6.10.21启动被试燃烧器并达到燃烧正常后,在名义工况下进行测定。6.10.22额定燃烧量由测定燃料耗量来确认,应在燃料耗量额定值的95%-105%以内。6.10.23在额定燃烧状态下测定排烟的温度和O、CO、CO含量、烟浓度(燃油)。6.10.24额定燃烧量试验报告中应写明燃料种类、燃油低热值(kJ/kg)、燃气高、低热值(kJ/Nm2)燃油密度(kg/m2)、温度(℃)、实测耗量(m/h)、排烟度(℃)、烟气中Oz、CO、CO含量(ppm)、烟浓度(燃油)。

6.10.3点火试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T8055—96

直燃型溴化锂吸收式冷、热水机组1996-09-03发布

中华人民共和国机械工业部

1997-07-01实施

JB/T8055-96

1范围

2引用标准

3定义

4型式与基本参数

5技术要求

6试验方法

7检验规则

8标志、包装和贮存

附录A(标准的附录)

附录B(标准的附录)

附录C(标准的附录)

污垢系数的影响

溴化锂溶液技术要求

本体散热损失系数计算方法

:(14)

(16)

JB/T8055—96

本标准非等效采用日本工业标准JISB86221986(1991年确认)《吸收式制冷机》。本标准的附录A、附录B、附录C都是标准的附录。本标准由机械工业部冷冻设备标准化技术委员会提出并归口。本标准起草单位:江苏双良集团公司、机械工业部合肥通用机械研究所。本标准主要起草人:刘晓立、江荣方、任金禄。1范围

中华人民共和国机械行业标准

直燃型漠化锂吸收式冷、热水机组JB/T8055—96

本标准规定了直燃型溴化锂吸收式冷、热水机组(以下简称机组)的型式、基本参数、技术要求、试验方法、检验规则、标志、包装和贮存。本标准适用干以燃油、燃气为热源、水为制冷剂、溴化锂水溶液为吸收剂,交替取空气调节用冷热水的机组。同时制取空气调节和工艺用冷、热水的机组亦应参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB252—87

轻柴油

GB44577(1988年确认)重柴油

GB711—88

GB713-86

GB 152787

GB/T 262493

GB 3087—82

GB 327488

GB378583

GB8890—88

GB1018088

GB13271—91

GB/T 1330691

GB/T1338492

GB13612—92

JB/T528191

JB5777.2-91

JB6217—92

JB/T644692

JB/T691893

JB/T724794

ZBJ7304089

ZB J7800487

优质碳素结构热轧厚钢板和宽钢带制造锅炉用碳素钢及低合金钢钢板拉制铜管

流量测量节流装置用孔板、喷嘴和文丘里管测量充满圆管的流体流量低中压锅炉用无缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带声级计的电、声性能及测试方法热交换器用铜合金管

工业锅炉热工试验规范

锅炉大气污染物排放标准

机电产品包装

通用技术条件

人工煤气

直联旋片式真空泵技术条件

控制屏(台)技术条件

PB系列隔爆型屏蔽电动机技术条件直空阀门技术条件

制冷用金属与玻璃烧结液位计和视镜溴化锂吸收式冷水机组

制冷压缩机组电气控制设备通用技术条件XZ型旋片式真空泵技术条件

工业自动化仪表盘通用技术条件ZB N04 009-88

机械工业部1996-09-03批准

1997-07-01实施

SH035692

SY751490

3定义

重油(燃料油)

天然气

JB/T8055—9%

直燃型溴化锂吸收式冷、热水机组:以燃油、燃气为热源,水为制冷剂、溴化锂水溶液为吸收剂,在真空状态下交替或者同时制取空气调节和工艺用冷、热水的设备。4型式与基本参数

4.1型式

机组分燃油和燃气两种型式。

4.2型号

机组型号表示方法规定如下:

口-口

改型编号:用汉语拼音字母A、B..·顺序表示名义制冷量:用阿拉伯数字(×10kW)表示型号示例

型式:燃油型用ZXY表示:燃气型用ZXQ表示a)制冷量1740kW,燃油直燃型溴化锂吸收式冷、热水机组:ZXY-174b)制冷量1160kW,第一次改型的燃气直燃型溴化锂吸收式冷、热水机组:ZXQ-116A4.3基本参数

机组名义工况制冷量按下列参数分档,单位kW:4.3.1

230,350,470,580,700,810,930,1050,1160,1450,1740,2040,2330,2620,2910,3490,4070,4650,5230,5810。

4.3.2机组名义工况和性能按表1的规定。表1

冷(热)水出口温度

冷水进、出口温差

冷却水进口温度

单位制冷量冷却水流量

冷热)水、冷却水侧污垢系数bzxZ.net

m/(h·kw)

轻柴油

单位制冷(供热)量

燃料耗量

人工煤气

天然气

kg/(h·kw)

Nm(h·W)

1本标准中标准状态(101.325kPa·0℃)下的体积单位以Nm3表示。2单位制冷(供热)量燃料耗量是指下列热值下的数值:轻柴油低热值:42.9M/kg

重油低热值:41.9MJ.kg:

人工煤气高热值:163MJNm;

天然气高热值:39.5M/Nm。

5技术要求

JB/T8055—9

机组应符合本标准的规定,并按经规定程序批准的图样和技术文件或用户和制造厂的协议制造5.1

机组性能的最大偏差应不超过以下规定:5.2

制冷量不小于名义值的95%

供热量不小于名义值的95%

单位制冷(供热)量燃料耗量不大于名义值的105%单位制冷量冷却水流量不大于名义值的105%冷(热)水、冷却水压力损失不大于规定值的110%。5.3机组工作范围和变工况规定:机组应能在表2规定的工作范围内正常工作,并参照间隔值进行测试。

冷(热)水出口温度

冷却水进口温度

冷(热)水、冷却水流量%

变化范围

间隔值

变化范围

间隔值

5.4部分负荷性能规定:机组应能在100%~30%(燃油)或100%~25%(燃气)制冷(供热)量范围内正常调节,并按表3规定进行测试。性能数据应以名义工况燃料耗量的百分数与名义工况制冷(供热)量的百分数来表示。表3

冷(热)水出口温度℃

冷(热)水流量

冷却水进口温度

冷却水流量

冷(热)水、冷却水侧污垢系数m2·℃/W制

名义工况时流量

随负荷呈线性变化,从名义工况100%负荷时的32℃减少到负荷为零时的22℃(二点以上,包括最小负荷点)

名义工况时流量

注:污垢系数的影响见附录A(标准的附录)5.5

机组噪声声压级不应大于表4规定。表4

制冷量kW

声dB(A)

≤1160

机组的最高允许烟气黑度应符合GB13271的规定>11602330

机组使用的溴化锂溶液的技术要求见附录B(标准的附录)。>2330

JB/T 8055—9

机组对冷却水和补充水水质要求按表5规定。表5

酸碱度pH(25℃)

电导率(25℃)

氯离子CT

硫酸根离子SO2

酸消耗量(pH4.8)

全硬度

硫离子S

铵离子NH

离子状二氧化硅SiO,

机组使用的燃料要求:

轻柴油应符合GB252的规定:

μs/cm

mgCaCo/L

mgFe/L

msio,L

重油应符合GB445或SH0356的规定:人工煤气应符合GB13612的规定;天燃气应符合SY7514的规定。

5.10机组零、部件的设计和制造规定如下:冷却水

≤800

≤200

≤200

≤200

检验不出

基准值

a)机组主要零件的材料应符合表6的规定,并应有相应的质量证明文件:表6

零件名称

高压发生器

低压发生器、冷凝器、蒸发器、吸收器

高压发生器

低压发生器、冷凝器、蒸发器、吸收器

材料牌号

Q235-A

10、20

BFe 10-1-1、BFe30-1-1

TI、T2、Tul、Tu2

补充水

检验不出

标准代号

GB3274

GB3087

GB8890

GB1527

b)简体直线度不应大于简体长度的1/1000,且简体长度不超过600mm时,不应大于4.5mm简体长度大于6000mm时,不应大于8mm;c)管板、折流板和支承板钻孔后应去掉管孔周围的毛刺:d)管板孔表面粗糙度:胀接连接时R为6.3um,焊接连接时R为12.5μm;e)胀接连接时,管板孔表面不应有影响胀接紧密性的缺陷(如贯通的纵向或螺旋状刻痕等):f传热管应逐根检查,不应有裂纹、气孔、夹渣等影响气密性的缺陷;g)传热管应进行脱脂或钝化处理,钝化表面应均匀、光泽一致,并保持清洁、干燥:h)传热管胀口不严密时应重胀,但重胀不应超过两次;i)筒体与水盘、溶液盘、传热管在水平方向上的平行度不应大于表7规定,且水盘不应漏水:4

简体长度

平行度

JB/T8055—96

>25004000

>40006000

>600010000

)机组组装时,各零、部件应保持清洁,不应有油污、铁屑、锈垢、焊渣等存在,并应进行脱脂和去除氧化皮或磷化处理。

5.11:机组和部件的强度、气密性要求规定如下:机组各换热部件应保证气密:

机组组装后,水侧管内按6.3进行液压试验,应无异常变形和泄漏:液压试验合格后,机组按6.4进行气密性试验,整机漏率不应超过2.03Pa·mL/s。5.12配套部件应符合下列规定:屏蔽泵应密封良好,安全可靠,配用的电动机应符合JB6217的规定:旋片式真空泵应符合JB/T5281或ZBJ78004的规定;真空阀门应符合JB/T6446的规定;液位计和视镜应符合JB/T6918的规定:控制柜及选用的电气元器件应符合ZBJ73040、ZBN04009和JB5777.2的规定。5.13绝缘电阻和耐电压试验规定如下:机组带电部位的绝缘电阻按6.5.2进行试验,应在2M2以上;机组带电部位的耐电压按6.52进行试验,应无击穿和闪络5.14燃烧设备应与使用燃油或燃气的种类和供给条件相适应,并应符合下列要求:a)燃烧设备配管系统按6.10.1进行压力和气密性试验,应无异常变形和泄漏,燃气安全截止阀内泄漏量5min内不应超过10mL;

b)燃烧设备按6.10.2进行额定燃烧量试验,烟气分析值应符合表8的规定;表8

燃料种类

c)燃烧设备按6.10.3进行着火试验应无误:烟气分析值

烟浓度(用比色滤纸法)不大于3级:干烟气中CO含量不大于0.1%(体积)

COCO,≤0.02

d)燃烧设备应具备下列安全装置,其动作应正常:1)燃烧监视控制器;

2)火焰检测器:

3)自动点火装置:

4)燃料安全截止阀(燃油一只,燃气两只);5)燃气压力开关:

6)风压开关(燃气):

7过滤器;

8)油温开关(有油加热器时):9)鼓风机电动机过热保护。

5.15机组应具备下列安全装置,其动作应正常:5

冷却水断水保护;

一冷(热)水断水保护:

自动稀释装置;

熔晶管高温保护:

JB/T8055-96

高压发生器出口浓溶液高温保护一冷水低温保护、热水高温保护;一屏蔽泵电动机过热保护;

高压发生器高压保护;

高压发生器液位过低保护;

一排烟高温保护。

5.16机组的燃烧系统应设置爆破门。其位置应考虑爆破时不危及人身安全。5.17机组内、外表面应洁净,油漆应光洁,无折皱和剥落。5.18机组应成套供应。一般应将全部设备(包括管路、泵、阀门、控制系统)组装完成出厂。5.19在用户遵守机组的运输、保管、安装、使用规定的条件下,从制造厂发货之日起18个月内,机组确因制造质量不良而发生损坏或不能正常工作时,制造厂应免费为用户修理或更换。6试验方法

6.1测量仪表

6.1.1一般规定

试验用仪表应经检定合格并在有效使用期内。6.1.2温度测量

6.1.2.1仪表:玻璃水银温度计、热电偶、电阻温度计、半导体温度计等。6.1.2.2精确度应在以下限值内:冷(热)水、冷却水进、出口温度:土0.1℃;一冷剂水温度:±0.5℃;

一溴化锂溶液温度:土1.0℃;

排烟温度:土2.0℃。

6.1.2.3温度测量规定如下:

温度计套管应垂直插入流体,管径较小时可逆流斜插或用测温管,插入深度至少为1/3管道直径,读数时不应拔出温度计;

测量各种相同介质进、出口温差时,在每次读数后交换进、出口温度计进行测量,以提高测量精度。

6.1.3压力测量

6.1.3.1仪表:弹簧管式压力表、水银柱气压计、液柱压力计、膜盒压力表等。6.1.3.2精确度:1.5级。

6.1.3.3压力测量规定如下:

按测点要求,选择压力表量程,指示值应在1/3~2/3满量程之间;一液柱压力计的玻璃管内径应不小于6mm。6.1.4流量测量

6.1.4.1仪表:流量节流装置、浮子流量计、电磁流量计、涡轮流量计等。6

JB/T8055-96

6.1.4.2精确度应在被测流量的土2.0%以内。6.1.4.3流量测量规定如下:

一流量节流装置的设计、制造、安装与计算应按GB/T2624的规定:一流量节流装置的压差读数应不小于250mm液柱高度。6.1.5比重测量

6.1.5.1仪表:比重计。

6.1.5.2精确度应在被测流体的土0.1%以内。6.1.6电工测量

6.1.6.1仪表:功率表(包括指示式和积算式)、电流表、电压表、功率因数表、频率表和互感器等。6.1.6.2精确度应在以下限值内:一功率表:指示式为0.5级,积算式为1级;一电流表、电压表、功率因数表和频率表为0.5级:互感器:0.2级。

6.1.6.3电工测量规定:功率表测量值应在满量程的1/3以上。6.1.7时间测量

采用秒表测量,精确度应在被测定时间的土0.1%以内。6.1.8重量测量

采用各类台秤、天平和磅秤,精确度为被测定重量的土0.2%。6.1.9噪声测量

采用GB3785中规定的I型或I型以上的声级计,以及精确度相当的其他测试仪器。6.1.10烟气分析

采用CO比长、比色检测管、红外线分析仪、比色滤纸式烟浓度计等。6.2外观及外形尺寸

采用目测和直尺检查机组的外观、外形尺寸和连接部位。6.3液压试验

6.3.1试验介质为洁净的水,水温不应低于5℃,试验压力应为设计压力的1.5倍。6.32试验时,容器顶部应设排气口,充气时应将容器内的空气排尽,试验过程中容器观察表面应保持干燥。

6.3.3将试件内灌满水,排净空气后,缓慢加压到试验压力,并保压10min,再降压到设计压力,在设计压力下进行检查,应无泄漏和异常变形。6.3.4试验期间压力应保持不变,不应采取连续加压以维持试验压力不变的做法,不应带压紧固螺栓。试验完毕后应将水排尽,并用压缩空气将内部吹干。6.4气密性试验

采用JB/T7247的气密性试验方法确认机组合格后,再采用氢罩法进行气密性试验。将机组与检漏系统相连(如图1所示)。检漏时,先用辅助泵将机组抽至真空,关闭辅助阀,打开检漏仪阀,使机组与检漏仪相通;然后用氨罩罩住机组,充入氨气。检漏仪所指示的漏率即为机组的整机漏率。7

检滑仪

6.5绝缘电阻和耐电压试验

辅助间

JB/T8055—9

辅助泵

6.5.1用500V兆欧表测量机组带电部位对非带电部位的绝缘电阻。对不能承受兆欧表高压冲击的电气元件(如变频器等),应将其自电路中拆除或短接,6.5.2在机组的带电部位与非带电部位之间施加1000V+2倍额定交流电压的基本正弦波、频率为50Hz的试验电压,历时1min:对地电压在30V以下的部位,试验电压为500V,重复试验时,应将试验电压降为80%。

对不能承受试验电压冲击的电气元件(如变频器等),应将其自电路中拆除或短接。控制、安全保持装置动作试验

自动控制、安全保护元器件应进行动作试验,应动作正常。6.7噪声测定

6.7.1机组应安装在坚实的基础上,在名义工况下运行时,进行噪声的测定。测点应设置在高1.5m、距离机组侧面1m垂直面上(见图2)。噪声值以最大测定值为准。6.7.2测量噪声应在除地面外无声音反射的场所,背景噪声应比被测机组相应低10dB(A)以上。6.7.3噪声测定报告中应写明测定位置、背景噪声[dB(A)]、噪声读数值[dB(A)]、测定值[dB(A)](根据背景噪声修正后的读数值)、测定仪表名称。图2

6.8烟气黑度测定

JB/T8055—96

6.8.1烟气黑度应在机组名义工况运行时测定。6.8.2按林格曼烟气浓度图测定,测定要求、方法见该图使用说明书。6.9压力损失测定

6.9.1测定压力损失时,被测机组进口与出口侧伸出的直管长度至少为其管径的4倍。测试孔应设置在长度为管径的2倍处。

6.9.2在被测机组进口与出口侧伸出的直管上安装压力测试用连接管时,连接管长度应为测试孔直径2倍以上,连接管应垂直安装于测试孔上。测试孔中应光滑平整,无毛刺、卷边等缺陷。6.9.3测试前应排尽仪表与压力测试孔之间连接管内空气,充满洁净水。机组在名义工况下运行时,在规定水量下,测量机组进、出口侧的压力差。6.10燃烧设备试验

6.10.1配管系统压力和气密性试验燃烧设备配管系统压力和气密性试验按表9规定。表9

燃料种类

压力试验

试验介质为洁净燃油,试验

压力等于设计压力,保压

10min,应无泄漏和异常变形

试验介质为干燥洁净空气或

氮气,试验压力为设计压力的

1.5倍,保压10min,应无泄漏

和异带变形

外部泄漏试验

气密性试验

安全截止阀内部泄漏试验

充入5kPa的干燥洁净空气

或氨气,用发泡液检查应无泄

漏,或压力表放置24min,压

力无变动

充入1.5倍设计压力的干燥

洁净空气或氨气,用发泡液检

查,应无泄漏,或液柱压力计

放置5min,压力表放置

24min压力无变动

充入1.1倍设计压力的干燥

洁净空气或氨气,用发泡液检

查应无泄漏,或压力表放置

24min,压力无变动

向安全截止阀的上游侧充入

干燥洁净空气或氟气,试验压

力等于设计压力,保压Smin

按图3中所示方法,泄漏量不

应超过10mL

向安全截止阀的上游侧充入

1.5倍设计压力的干燥洁净空气

或氮气,保压5min,按图3中

所示方法泄漏量不应超过10mL

注:燃烧器安全截止阀自带内部泄漏检测保护装置的,可不做内部泄漏试验6.10.2额定燃烧量试验

6.10.21启动被试燃烧器并达到燃烧正常后,在名义工况下进行测定。6.10.22额定燃烧量由测定燃料耗量来确认,应在燃料耗量额定值的95%-105%以内。6.10.23在额定燃烧状态下测定排烟的温度和O、CO、CO含量、烟浓度(燃油)。6.10.24额定燃烧量试验报告中应写明燃料种类、燃油低热值(kJ/kg)、燃气高、低热值(kJ/Nm2)燃油密度(kg/m2)、温度(℃)、实测耗量(m/h)、排烟度(℃)、烟气中Oz、CO、CO含量(ppm)、烟浓度(燃油)。

6.10.3点火试验

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。