GB/T 1527-1997

基本信息

标准号: GB/T 1527-1997

中文名称:铜及铜合金拉制管

标准类别:国家标准(GB)

标准状态:已作废

发布日期:1997-01-02

实施日期:1998-08-01

作废日期:2007-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:210693

标准分类号

标准ICS号:流体系统和通用件>>管道部件和管道>>23.040.15有色金属管

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

关联标准

替代情况:被GB/T 1527-2006代替

采标情况:ISO 1635-1974 NEQ%ASTM B75M-1993 NEQ%ASTM B135M-1991 NEQ%JIS H3300-1992 NEQ%ГОСТ 494-1990 NEQ

出版信息

出版社:中国标准出版社

书号:155066.1-14927

页数:平装16开, 页数:9, 字数:13千字

标准价格:10.0 元

出版日期:2004-04-01

相关单位信息

复审日期:2004-10-14

起草单位:洛阳铜加工厂

归口单位:全国有色金属标准化技术委员会

发布部门:国家技术监督局

主管部门:中国有色金属工业协会

标准简介

本标准规定了铜及铜合金拉制管的要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于各工业部门用的纯铜、黄铜、锌白铜拉制圆形管。 GB/T 1527-1997 铜及铜合金拉制管 GB/T1527-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T1527—1997

本标准是在GB1527-87、GB1529—87、GB8006-—87和GB8007--87国家标准的基础上并参考了 ISO 1635—74、ASTMB75M--93、ASTMB135M--91、JISH 3300—92、IOCT 494--90 和rOCT617—90进行修订的。

本标准对原标准修订之处:

1.不包括管材的尺寸及尺寸允许偏差部分,另行制订《一般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差》国家标准。2.取消了卷边试验。

3.将HSn62-1和HSn70-1管材压扁后的高度为其外径的35%,改为半硬管压扁后内壁距离等于3倍壁厚,软管内壁距离等于壁厚。4.T2、T3拉制硬管作压扁试验的退火时间由1h~2h15min改为1h~2h。5、对拉伸试样的形状尺寸和试样号作了具体规定。本标准从生效之日起,同时代替GB1527—87、GB1529—87.GB8006-87和GB8007—87。本标准由中国有色金属工业总公司提出。本标准由中国有色金属工业总公司标准计量研究所负责归口。本标准由洛阳铜加工厂负责起草。本标准主要起草人:刘桂英、郭慧稳、陈桂媛。186

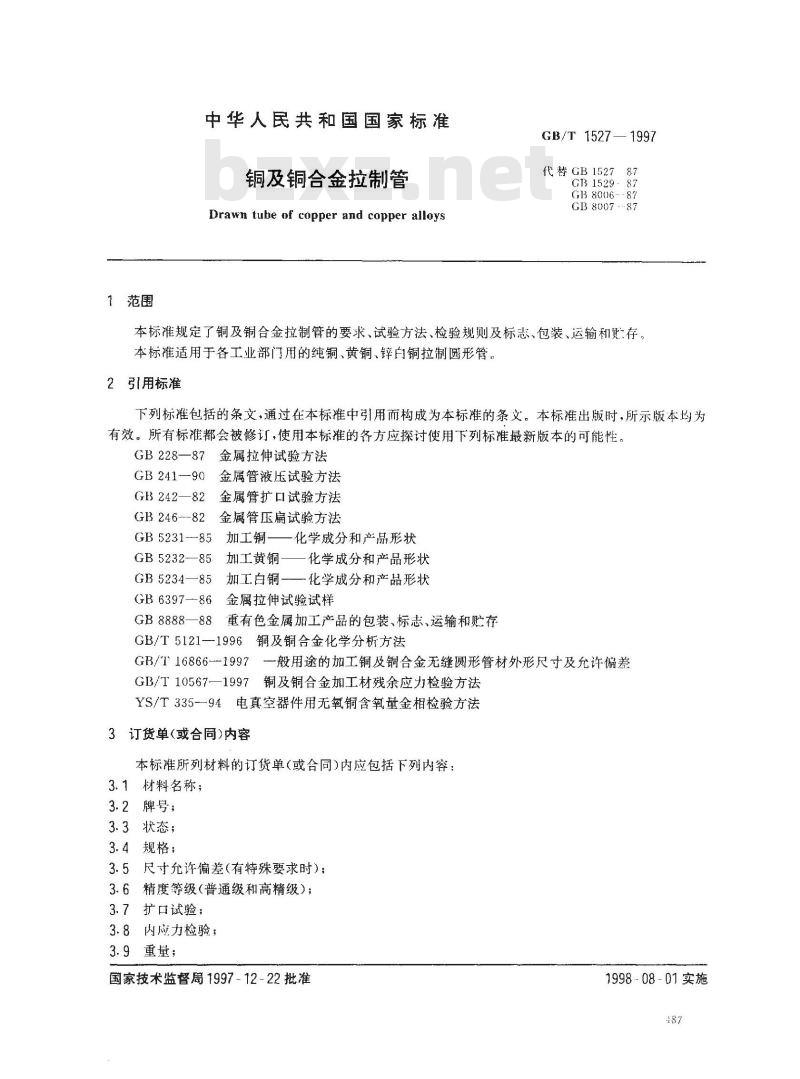

1范围

中华人民共和国国家标准

铜及铜合金拉制管

Drawn tube of copper and copper alloysGB/T 1527

代替GB 1527

GB 1529

GB 8006

GB 8007

本标准规定了铜及铜合金拉制管的要求、试验方法、检验规则及标愁、包装、运输和:存本标准适用于各工业部门用的纯铜、黄铜、锌白铜拉制圆形管。2引用标准免费标准bzxz.net

下列标准包括的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB228—87金属拉伸试验方法

金属管液压试验方法

GB 241--90

金属管扩口试验方法

GB 242—82

GB 246---82

金属管压扁试验方法

GB 5231-85

GB5232—85

GB 5234—85

GB 6397-86

加工铜-

加工黄铜

化学成分和产品形状

一化学成分和产品形状

加工白铜—化学成分和产品形状金属拉伸试验试样

GB8888—88重有色金属加工产品的包装、标志,运输和贮存GB/T5121—1996铜及铜合金化学分析方法GB/T16866-1997-—般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差GB/T10567—1997

铜及铜合金加工材残余应力检验方法YS/T335-—94电真空器件用无氧铜含氧量金相检验方法3订货单(或合同)内容

本标准所列材料的订货单(或合同)内应包括下列内容:3.1材料名称;

3.2牌号;

3.3状态;

3.4规格;

3.5尺寸允许偏差(有特殊要求时);3.6精度等级(普通级和高精级);3.7扩口试验;

3.8内应力检验;

3.9重量;

国家技术监督局1997-12-22批准1998-08-01实施

3.10标准编号,年代号;

3.11其他。

4要求

4.1产品分类

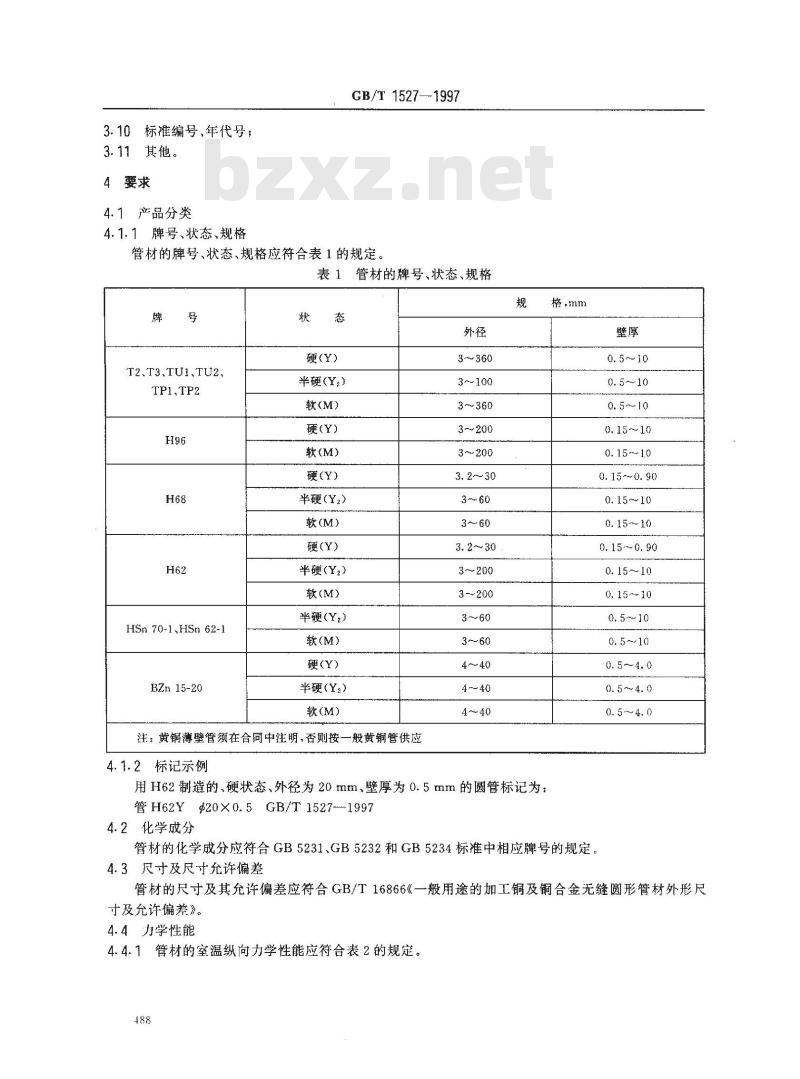

4.1.1牌号、状态、规格

GB/T1527—1997

管材的牌号、状态、规格应符合表1的规定表1管材的牌号、状态、规格

T2、T3、TU1、TU2、

HSn 70-1、HSn 62-1

BZn15-20

硬(Y)

半硬(Y2)

软(M)

硬(Y)

软(M)

硬(Y)

半硬(Y2)

软(M)

硬(Y)

半硬(Y,)

软(M)

半硬(Y,)

软(M)

硬(Y)

半硬(Y2)

软(M))

注:黄铜薄壁管须在合同中注明,否则按一般黄铜管供应4.1.2标记示例

3~60

4~40

4~40

用H62制造的、硬状态、外径为20rmm、壁厚为0.5mm的圆管标记为:管H62Y $20X0.5 GB/T 1527--19974.2化学成分

格,mm

管材的化学成分应符合GB5231、GB5232和GB5234标准中相应牌号的规定4.3尺寸及尺寸允许偏差

0. 15~~0. 90

0.15~0.90

0.15~10

管材的尺寸及其允许偏差应符合GB/T16866《一般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差》。

4.4力学性能

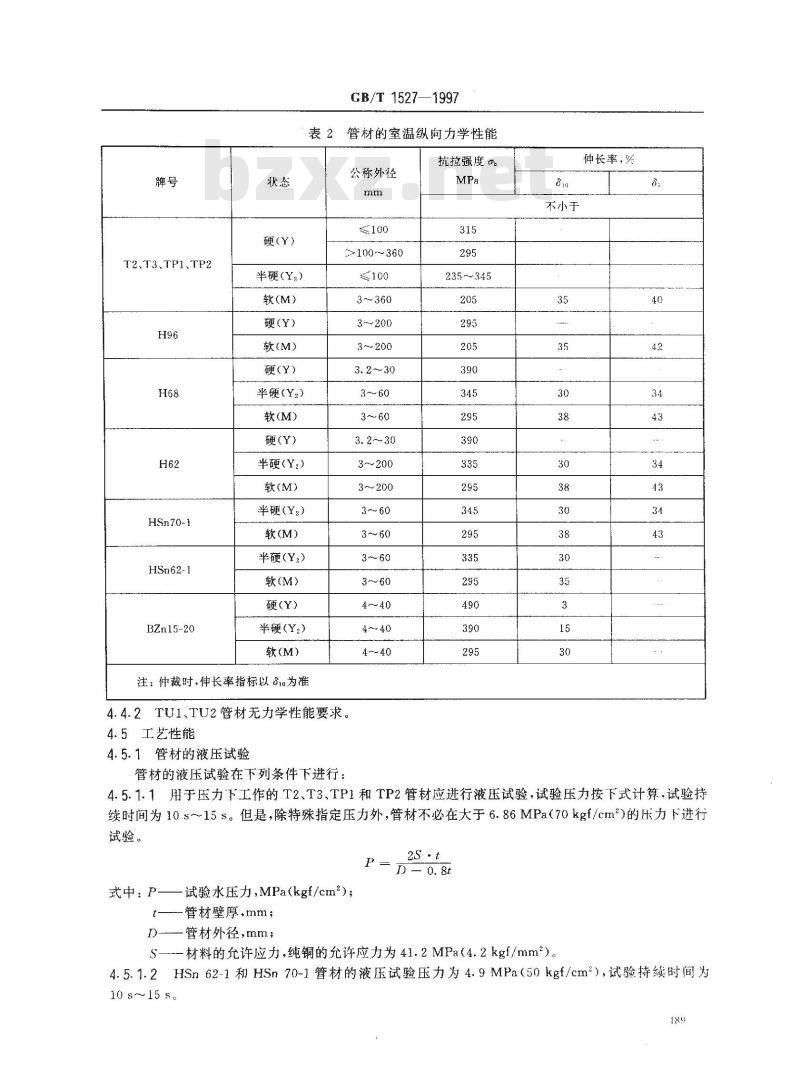

4.4.1管材的室温纵向力学性能应符合表2的规定。488

T2、T3、TP1、TP2

HSn70-j

HSn62-1

BZn15-20

硬(Y)

半硬(Y,)

软(M)

硬(Y)

软(M)

硬(Y)

半硬(Y.)

软(M)

硬(Y)

半硬(Y2)

软(M)

半硬(Y2)

软(M)

半硬(Y2)

软(M)

硬(Y)

半硬(Y)

软(M)

GB/T 1527—1997

表2管材的室温纵向力学性能

公称外径

>100~360

3~360

3~200

3~60

4~40

4~~40

注:仲裁时,伸长率指标以3为准4.4.2TU1、TU2管材无力学性能要求。4.5工艺性能

4.5.1管材的液压试验

管材的液压试验在下列条件下进行:抗拉强度

235~-345

不小于

仲长率,%

4.5.1.1用于压力下工作的T2、T3、TP1和TP2管材应进行液压试验,试验压力按下式计算,试验持续时间为10s~15s。但是,除特殊指定压力外,管材不必在大于6.86MPa(70kgf/cm2)的压力下进行试验。

式中:P——试验水压力,MPa(kgf/cm?);管材壁厚.mm;

D-管材外径,mm;

D — 0. 8t

一材料的允许应力,纯铜的充许应力为41.2MPa(4.2kgf/mm2)。4.5.1.2HSn62-1和HSn70-1管材的液压试验压力为4.9MPa(50kgf/cm),试验持续时间为10 s~15 s。

GB/T 1527—1997

4.5.1.3BZn15-20管材的液压试验,需方无特殊要求时最大压力不得大6.86MPa(70kgl/cm).试验持续时间为10s。

4.5.1.4管材经液压试验后,应无渗漏和永久变形。供方可不进行此项试验,但必须保证。4.5.2管材的扩口试验

壁厚不人于2.5mm的BZm15-20软管在经受扩11试验时,应不产生裂纹。扩口率为20%。顶心铺度规定如下:

管材内径为5mm~15mm者,顶心锥度为30°;管材内径大于15mm者,项心锥度为60°。根据需方要求并在合同中注明,方进行此项试验。4.5.3管材的压扁试验

4.5.3.1T2、T3管材于退火后作压扁试验,压扁后内壁距离等于壁厚。半硬管和硬态管的退火温度为550℃~650℃,时间为1h~2h,供方可不进行此项试验,但必须保证。4.5.3.2TP1、TP2的软管或硬态管在氢气中退火后作压扁试验,压扁后内壁距离等于壁厚,退火温度为750℃~800℃,时间为40min。供方可不进行此项试验,但必须保证。4.5.3.3壁厚不大于2.5mm的HSn62-1和HSn70-1管材进行压扁试验时,软管压扁后内壁距离等于壁厚,半硬管压扁后内壁距离等于3倍壁厚。4.5.3.4经压扁后的管材不应有肉眼可见的裂纹或裂口。4.6含氧量

无氧铜管材的含氧量应符合YS/T335中图片1、2、3级的规定。4.7内应力

HSn62-1、HSn70-1的半硬管和H62、H68、BZn15-20的半硬、硬态管材,应进行消除内应力退火。如需方有特殊要求并在合同中注明,可进行内应力检验。4.8表面质量

4.8.1管材内外表面应光滑、清洁,不应有分层、针孔、裂纹、起皮、气泡、粗拉道、夹杂、绿锈和严重脱锌。

4.8.2管材表面允许有轻微的、局部的、不使管材外径和壁厚超出允许偏差的划伤、凹坑、压入物和斑点等缺陷。

轻微的矫直和车削痕迹、环状痕迹、细划纹、氧化色、发暗、水迹、油迹不作报废依据。5试验方法

5.1化学成分的仲裁分析方法

管材的化学成分仲裁分析方法按GB/T5121的规定进行。5.2力学性能检验方法

管材的室温拉伸试验方法按GB228的规定进行。5.3工艺性能检验方法

5.3.1管材的液压试验按GB241的规定进行。5.3.2管材的扩口试验按GB242的规定进行。5.3.3管材的压扁试验按GB246的规定进行。5.4含氧量检验方法

无氧铜管的含氧量检验按YS/T335的规定进行。5.5内应力检验方法

管材的内应力检验方法按GB/T10567—1997的规定进行。5.6尺寸测量方法

GB/T1527—1997

管材的尺寸应用相应精度的测量工具测量。5.7表面质量检验方法

管材表面质量用视进行检验。

6检验规则

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符合本标准规定,并填写质量证明书。6.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。6.2组批

管材应成批提交验收,每批应由同一牌号、状态和规格的管材组成,每批重量应不大了2000kg。6.3检验项目

6.3.1每批管材应进行化学成分、外形尺寸、力学性能和表面质量的检验。6.3.2壁厚不大于2.5mm的BZn15-20软管,若需方有要求时,应进行扩口试验。6.3.3壁厚不大于2.5mm的HSn62-1和HSn70-1管材应进行压扁试验。6.3.4无氧铜管每批应进行含氧量检验。6.3.5对4.7条规定消除内应力的管材,如需方有要求时,应进行内应力检验。6.4取样位置和取样数量

6.4.1化学成分的取样,供方在熔铸时,每炉取1个试样,需方在每批管材中任取1个试样。6.4.2管材的拉伸试验应从每批管材中任取2根,每根任取1个试样。拉伸试样应符合GB6397的规定,其形状尺寸和试样号,按下列规定选用:a)外径等于和小于30mm的,从管材上切取全截面管段试样,选取S7号试样。b)外径于30mm的、壁厚小于8mm(纯铜管壁厚等于和小于10mm)的,可取纵向孤形试样,选取S1S2(S01、S02)号试样。

c)外径大于30mm、壁厚等于和大于8mm的,制成尽可能大的纵向圆形试样,选取R4、R5、R7(R04、R05R07)号试样。

6.4.3管材的液压试验应从每批中任取2根管材进行。6.4.4管材的扩口试验应从每批中任取2根管材,每根取1个试样。6.4.5管材的压扁试验应从每批中任取3根管材,每根取1个试样。外径大于80mm的T2、T3、TP1、TP2管材,可用扇形试样进行试验,其内弧长不应小于5倍壁厚,每1个圆管试样中取2个扇形试样进行。

6.4.6无氧铜管含氧量检验应从每批中任取2根管材,每根取1个试样。6.4.7内应力检验应从每批中任取2根管材,每根取1个长150mm的试样。6.4.8管材的尺寸测量、内外表面检查。6.4.8.1每批管材应逐根进行外表面检查。内表面检查和尺寸测量方法规楚如下:管材内径不大于20mm者,每批中取5根,每根取1个长150mm的试样测量外径后切成满平测量壁厚并检查内表面。

管材内径大于20mm者,应逐根测量外径、壁厚和内表面检查。6.4.8.2黄铜薄壁管的尺寸测量,每50kg不得少于20根。每批管材抽取重量的1%进行外表面检查,重量不足100kg,最少抽取20根进行检查。内表面的检查,每批取5根,每根取:个长150mm的试样剖开检查。

6.5重复试验

在力学性能、含氧量、内应力和工艺性能试验中即使只有1个试样的试验结果不合格,也应从该批491

GB/T 1527—1997

中再取双倍试样进行该不合格项目的复验,复验结果仍有1个试样不合格时,则整批不合格或逐根进行检验,合格者单独编批验收。

6.6检验结果的判定

化学成分、力学性能、工艺性能、含氧量、内应力不合格时整批不合格;表面质量、外形尺寸不合格时单件不合格。

7标志、包装、运输、贮存

7.1标志

在检验合格的每件管材上,至少贴上2个如下内容的标签:a)供方技术监督部门的检印;

b)牌号;

c)状态;

d)批号。

7.2包装、运输、贮存

管材的包装、运输和贮存应符合GB8888一88规定。7.3质量证明书

每批管材应附有产品质量证明书,注明:a)供方名称;

b)产品名称;

c)牌号;

d)规格;

e)状态;

f)批号;

g)净重和件数;

h)各项分析检验结果和技术监督部门印记;i)本标准编号、年代号;

j)包装日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是在GB1527-87、GB1529—87、GB8006-—87和GB8007--87国家标准的基础上并参考了 ISO 1635—74、ASTMB75M--93、ASTMB135M--91、JISH 3300—92、IOCT 494--90 和rOCT617—90进行修订的。

本标准对原标准修订之处:

1.不包括管材的尺寸及尺寸允许偏差部分,另行制订《一般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差》国家标准。2.取消了卷边试验。

3.将HSn62-1和HSn70-1管材压扁后的高度为其外径的35%,改为半硬管压扁后内壁距离等于3倍壁厚,软管内壁距离等于壁厚。4.T2、T3拉制硬管作压扁试验的退火时间由1h~2h15min改为1h~2h。5、对拉伸试样的形状尺寸和试样号作了具体规定。本标准从生效之日起,同时代替GB1527—87、GB1529—87.GB8006-87和GB8007—87。本标准由中国有色金属工业总公司提出。本标准由中国有色金属工业总公司标准计量研究所负责归口。本标准由洛阳铜加工厂负责起草。本标准主要起草人:刘桂英、郭慧稳、陈桂媛。186

1范围

中华人民共和国国家标准

铜及铜合金拉制管

Drawn tube of copper and copper alloysGB/T 1527

代替GB 1527

GB 1529

GB 8006

GB 8007

本标准规定了铜及铜合金拉制管的要求、试验方法、检验规则及标愁、包装、运输和:存本标准适用于各工业部门用的纯铜、黄铜、锌白铜拉制圆形管。2引用标准免费标准bzxz.net

下列标准包括的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB228—87金属拉伸试验方法

金属管液压试验方法

GB 241--90

金属管扩口试验方法

GB 242—82

GB 246---82

金属管压扁试验方法

GB 5231-85

GB5232—85

GB 5234—85

GB 6397-86

加工铜-

加工黄铜

化学成分和产品形状

一化学成分和产品形状

加工白铜—化学成分和产品形状金属拉伸试验试样

GB8888—88重有色金属加工产品的包装、标志,运输和贮存GB/T5121—1996铜及铜合金化学分析方法GB/T16866-1997-—般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差GB/T10567—1997

铜及铜合金加工材残余应力检验方法YS/T335-—94电真空器件用无氧铜含氧量金相检验方法3订货单(或合同)内容

本标准所列材料的订货单(或合同)内应包括下列内容:3.1材料名称;

3.2牌号;

3.3状态;

3.4规格;

3.5尺寸允许偏差(有特殊要求时);3.6精度等级(普通级和高精级);3.7扩口试验;

3.8内应力检验;

3.9重量;

国家技术监督局1997-12-22批准1998-08-01实施

3.10标准编号,年代号;

3.11其他。

4要求

4.1产品分类

4.1.1牌号、状态、规格

GB/T1527—1997

管材的牌号、状态、规格应符合表1的规定表1管材的牌号、状态、规格

T2、T3、TU1、TU2、

HSn 70-1、HSn 62-1

BZn15-20

硬(Y)

半硬(Y2)

软(M)

硬(Y)

软(M)

硬(Y)

半硬(Y2)

软(M)

硬(Y)

半硬(Y,)

软(M)

半硬(Y,)

软(M)

硬(Y)

半硬(Y2)

软(M))

注:黄铜薄壁管须在合同中注明,否则按一般黄铜管供应4.1.2标记示例

3~60

4~40

4~40

用H62制造的、硬状态、外径为20rmm、壁厚为0.5mm的圆管标记为:管H62Y $20X0.5 GB/T 1527--19974.2化学成分

格,mm

管材的化学成分应符合GB5231、GB5232和GB5234标准中相应牌号的规定4.3尺寸及尺寸允许偏差

0. 15~~0. 90

0.15~0.90

0.15~10

管材的尺寸及其允许偏差应符合GB/T16866《一般用途的加工铜及铜合金无缝圆形管材外形尺寸及允许偏差》。

4.4力学性能

4.4.1管材的室温纵向力学性能应符合表2的规定。488

T2、T3、TP1、TP2

HSn70-j

HSn62-1

BZn15-20

硬(Y)

半硬(Y,)

软(M)

硬(Y)

软(M)

硬(Y)

半硬(Y.)

软(M)

硬(Y)

半硬(Y2)

软(M)

半硬(Y2)

软(M)

半硬(Y2)

软(M)

硬(Y)

半硬(Y)

软(M)

GB/T 1527—1997

表2管材的室温纵向力学性能

公称外径

>100~360

3~360

3~200

3~60

4~40

4~~40

注:仲裁时,伸长率指标以3为准4.4.2TU1、TU2管材无力学性能要求。4.5工艺性能

4.5.1管材的液压试验

管材的液压试验在下列条件下进行:抗拉强度

235~-345

不小于

仲长率,%

4.5.1.1用于压力下工作的T2、T3、TP1和TP2管材应进行液压试验,试验压力按下式计算,试验持续时间为10s~15s。但是,除特殊指定压力外,管材不必在大于6.86MPa(70kgf/cm2)的压力下进行试验。

式中:P——试验水压力,MPa(kgf/cm?);管材壁厚.mm;

D-管材外径,mm;

D — 0. 8t

一材料的允许应力,纯铜的充许应力为41.2MPa(4.2kgf/mm2)。4.5.1.2HSn62-1和HSn70-1管材的液压试验压力为4.9MPa(50kgf/cm),试验持续时间为10 s~15 s。

GB/T 1527—1997

4.5.1.3BZn15-20管材的液压试验,需方无特殊要求时最大压力不得大6.86MPa(70kgl/cm).试验持续时间为10s。

4.5.1.4管材经液压试验后,应无渗漏和永久变形。供方可不进行此项试验,但必须保证。4.5.2管材的扩口试验

壁厚不人于2.5mm的BZm15-20软管在经受扩11试验时,应不产生裂纹。扩口率为20%。顶心铺度规定如下:

管材内径为5mm~15mm者,顶心锥度为30°;管材内径大于15mm者,项心锥度为60°。根据需方要求并在合同中注明,方进行此项试验。4.5.3管材的压扁试验

4.5.3.1T2、T3管材于退火后作压扁试验,压扁后内壁距离等于壁厚。半硬管和硬态管的退火温度为550℃~650℃,时间为1h~2h,供方可不进行此项试验,但必须保证。4.5.3.2TP1、TP2的软管或硬态管在氢气中退火后作压扁试验,压扁后内壁距离等于壁厚,退火温度为750℃~800℃,时间为40min。供方可不进行此项试验,但必须保证。4.5.3.3壁厚不大于2.5mm的HSn62-1和HSn70-1管材进行压扁试验时,软管压扁后内壁距离等于壁厚,半硬管压扁后内壁距离等于3倍壁厚。4.5.3.4经压扁后的管材不应有肉眼可见的裂纹或裂口。4.6含氧量

无氧铜管材的含氧量应符合YS/T335中图片1、2、3级的规定。4.7内应力

HSn62-1、HSn70-1的半硬管和H62、H68、BZn15-20的半硬、硬态管材,应进行消除内应力退火。如需方有特殊要求并在合同中注明,可进行内应力检验。4.8表面质量

4.8.1管材内外表面应光滑、清洁,不应有分层、针孔、裂纹、起皮、气泡、粗拉道、夹杂、绿锈和严重脱锌。

4.8.2管材表面允许有轻微的、局部的、不使管材外径和壁厚超出允许偏差的划伤、凹坑、压入物和斑点等缺陷。

轻微的矫直和车削痕迹、环状痕迹、细划纹、氧化色、发暗、水迹、油迹不作报废依据。5试验方法

5.1化学成分的仲裁分析方法

管材的化学成分仲裁分析方法按GB/T5121的规定进行。5.2力学性能检验方法

管材的室温拉伸试验方法按GB228的规定进行。5.3工艺性能检验方法

5.3.1管材的液压试验按GB241的规定进行。5.3.2管材的扩口试验按GB242的规定进行。5.3.3管材的压扁试验按GB246的规定进行。5.4含氧量检验方法

无氧铜管的含氧量检验按YS/T335的规定进行。5.5内应力检验方法

管材的内应力检验方法按GB/T10567—1997的规定进行。5.6尺寸测量方法

GB/T1527—1997

管材的尺寸应用相应精度的测量工具测量。5.7表面质量检验方法

管材表面质量用视进行检验。

6检验规则

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符合本标准规定,并填写质量证明书。6.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。6.2组批

管材应成批提交验收,每批应由同一牌号、状态和规格的管材组成,每批重量应不大了2000kg。6.3检验项目

6.3.1每批管材应进行化学成分、外形尺寸、力学性能和表面质量的检验。6.3.2壁厚不大于2.5mm的BZn15-20软管,若需方有要求时,应进行扩口试验。6.3.3壁厚不大于2.5mm的HSn62-1和HSn70-1管材应进行压扁试验。6.3.4无氧铜管每批应进行含氧量检验。6.3.5对4.7条规定消除内应力的管材,如需方有要求时,应进行内应力检验。6.4取样位置和取样数量

6.4.1化学成分的取样,供方在熔铸时,每炉取1个试样,需方在每批管材中任取1个试样。6.4.2管材的拉伸试验应从每批管材中任取2根,每根任取1个试样。拉伸试样应符合GB6397的规定,其形状尺寸和试样号,按下列规定选用:a)外径等于和小于30mm的,从管材上切取全截面管段试样,选取S7号试样。b)外径于30mm的、壁厚小于8mm(纯铜管壁厚等于和小于10mm)的,可取纵向孤形试样,选取S1S2(S01、S02)号试样。

c)外径大于30mm、壁厚等于和大于8mm的,制成尽可能大的纵向圆形试样,选取R4、R5、R7(R04、R05R07)号试样。

6.4.3管材的液压试验应从每批中任取2根管材进行。6.4.4管材的扩口试验应从每批中任取2根管材,每根取1个试样。6.4.5管材的压扁试验应从每批中任取3根管材,每根取1个试样。外径大于80mm的T2、T3、TP1、TP2管材,可用扇形试样进行试验,其内弧长不应小于5倍壁厚,每1个圆管试样中取2个扇形试样进行。

6.4.6无氧铜管含氧量检验应从每批中任取2根管材,每根取1个试样。6.4.7内应力检验应从每批中任取2根管材,每根取1个长150mm的试样。6.4.8管材的尺寸测量、内外表面检查。6.4.8.1每批管材应逐根进行外表面检查。内表面检查和尺寸测量方法规楚如下:管材内径不大于20mm者,每批中取5根,每根取1个长150mm的试样测量外径后切成满平测量壁厚并检查内表面。

管材内径大于20mm者,应逐根测量外径、壁厚和内表面检查。6.4.8.2黄铜薄壁管的尺寸测量,每50kg不得少于20根。每批管材抽取重量的1%进行外表面检查,重量不足100kg,最少抽取20根进行检查。内表面的检查,每批取5根,每根取:个长150mm的试样剖开检查。

6.5重复试验

在力学性能、含氧量、内应力和工艺性能试验中即使只有1个试样的试验结果不合格,也应从该批491

GB/T 1527—1997

中再取双倍试样进行该不合格项目的复验,复验结果仍有1个试样不合格时,则整批不合格或逐根进行检验,合格者单独编批验收。

6.6检验结果的判定

化学成分、力学性能、工艺性能、含氧量、内应力不合格时整批不合格;表面质量、外形尺寸不合格时单件不合格。

7标志、包装、运输、贮存

7.1标志

在检验合格的每件管材上,至少贴上2个如下内容的标签:a)供方技术监督部门的检印;

b)牌号;

c)状态;

d)批号。

7.2包装、运输、贮存

管材的包装、运输和贮存应符合GB8888一88规定。7.3质量证明书

每批管材应附有产品质量证明书,注明:a)供方名称;

b)产品名称;

c)牌号;

d)规格;

e)状态;

f)批号;

g)净重和件数;

h)各项分析检验结果和技术监督部门印记;i)本标准编号、年代号;

j)包装日期。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。