JB/T 8485.1-1996

基本信息

标准号: JB/T 8485.1-1996

中文名称:齿轮剃齿机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for gear shaving machines

标准状态:现行

发布日期:1996-11-07

实施日期:1997-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:176837

标准分类号

中标分类号:机械>>金属切削机床>>J56齿轮与螺纹加工机床

关联标准

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国金属切削机床标准化技术委员会

标准简介

本标准规定了数控剃齿机制造与验收的要求。 本标准适用于最大工件直径125~500mm的数控剃齿机。 JB/T 8485.1-1996 齿轮剃齿机 技术条件 JB/T8485.1-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8485.1—96

本标准根据数控剃齿机的结构特点和使用要求,对GB9061一88《金属切削机床通用技术条件》、ZBnJ50008.1-—88《金属切削机床机械加工件通用技术条件》和ZBnJ50008.3--88《金属切削机床装配通用技术条件》等机床的通用技术标推进行了具体化和补充。本标准的附录A是标准的附录。

本标准由全国金属切削机床标推化技术委员会提出。本标准由重庆圆柱齿轮机床研究所归口。本标准起草单位:南京第二机床厂、重庆机床厂。759

1范围

中华人民共和国机械行业标准

数控剃齿机

技术条件

本标准规定了数控剃齿机制造与验收的要求。本标准适用于最大工件直径125~500 mm的数控剃齿机。2引用标准

JB/T 8485.1—96

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5226.1--1996工业机械电气设备第部分:通用技术条件GB9061--88金属切削机床通用技术条件GB10095-88渐开线圆柱齿轮精度ZBJ50002--87机床数字控制系统通用技术条件ZBJ50003—88金属切削机床清洁度的测定ZB J50 004—88

金属切削机床噪声声压级的测定ZBJ50007-88步进电机驱动机床数控系统技术条件ZBn J50 008.188

金属切削机床机械加工件通用技术条件ZBnJ50008.2—88金属切削机床焊接件通用技术条件ZBn J50 008. 3---88

金属切削机床装配通用技术条件ZBJ50016-89金属切削机床液压系统通用技术条件JB4139--85金属切削机床及机床附件安全防护技术条件JB/Z 276—86

金属切削机床精度分级

3一般要求

3.1按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行检验。3.2按本标推验收机床时,应按JB/2276规定的IV级精度机床的要求考核。4附件和工具

4.1应随机供应下列附件和工具:a)交换齿轮:1套;

b)工件托架:1套;

c)工件定位尺:1套;

d)刀具主轴垫圈:1套;

e)地脚螺钉、垫铁、螺母、垫圈(或防振垫铁):1套;f)专用扳手:1套;

中华人民共和国机械工业部1996-11-07批准760

1997-01-01实旗

g)千分表:1件。

4.2可按协议供应特殊附件等。

5安全卫生

JB/T 8485.1—96

5.1机床上外露的齿轮、皮带轮等有可能对人身或设备造成损伤的部位,必须采取相应的安全措施或设置安全防护装置,并应符合JB4139等有关标准的规定。5.2机床工作时,有切屑和切削液飞溅的部位应设置可靠的防护装置。机床操作面的防护装置必须便于观察,观察窗的材料应为具有足够强度的透明安全有机玻璃。5.3纵向滑板(或工作台)、垂直滑板和切向滑板应设有最大行程限位装置。5.4主传动箱、径向进给箱和刀架斜齿轮副油池等部位应设有油位指示装置。5.5垂直滑板移动(或径向进给轴)、纵向滑板(或工作台)移动、刀具主轴转动等紧急停止后,不得自动恢复功能。

5.6机床工作时,因故紧急停机后,其夹紧的工件不得松开。5.7机床齿轮、皮带轮调整部位,应设有联锁保护装置。5.8具有滚珠丝杠的机床,应设有制动装置。5.9外露的导轨面应具有防护装置或防尘装置。D固定冷却喷嘴的装置应安全可靠,冷却管路不得妨碍操作,并应保证油路畅通。5.10bzxz.net

5.11机床应具有故障显示装置。5.12机床运转时,不应有异常的尖叫声、冲击声。在正、反向低、中、高速级运转时,按ZBJ50004规定的方法测定机床的噪声,其噪声声压级不得超过83dB(A)。5.13手轮、手柄的操纵力均按“不经常用\的要求考核。5.14按本标准验收机床时,必须同时对JB4139、GB/T5226.1、ZBJ50016等标准中未经本标准具体化的其余验收项目进行检验。

6加工和装配质量

6.1加工件应符合图样、工艺文件及ZBnJ50008.1等有关标准的规定。机床装配应符合ZBnJ50008.3的规定。

6.2床身、立柱、工作台、垂直滑板体、刀架体、纵向滑板体、摇架、顶针座等零件为重要铸件,在粗加工后应进行时效处理。

6.3纵向滑板导轨副、垂直滑板导轨副、鼓形机构导轨副为重要导轨副,应采取耐磨措施,并应符合有关标准的规定。

6.4垂直进给丝杠副、主传动齿轮副、刀具主轴、顶针体等零件应采取耐磨措施。6.5下列结合面应按“重要固定结合面”的要求考核:a)立柱与床身结合面;

b)主传动箱与立柱结合面;

c)固定垂直丝杠的箱体与立柱结合面。6.6纵向滑板导轨副、垂直滑板导轨副、鼓形机构导轨副应按“滑(滚)动导轨”的要求考核。6.7项针座导轨副、刀架回转副、转座体回转副应按“移置导轨”的要求考核。6.8各运动坐标轴的滚珠丝杠副安装后的轴向窜动量由设计规定。6.9机床的清洁度按ZBJ50003规定的方法进行检验,其刀架内部、润滑系统、液压系统按重量法检验。

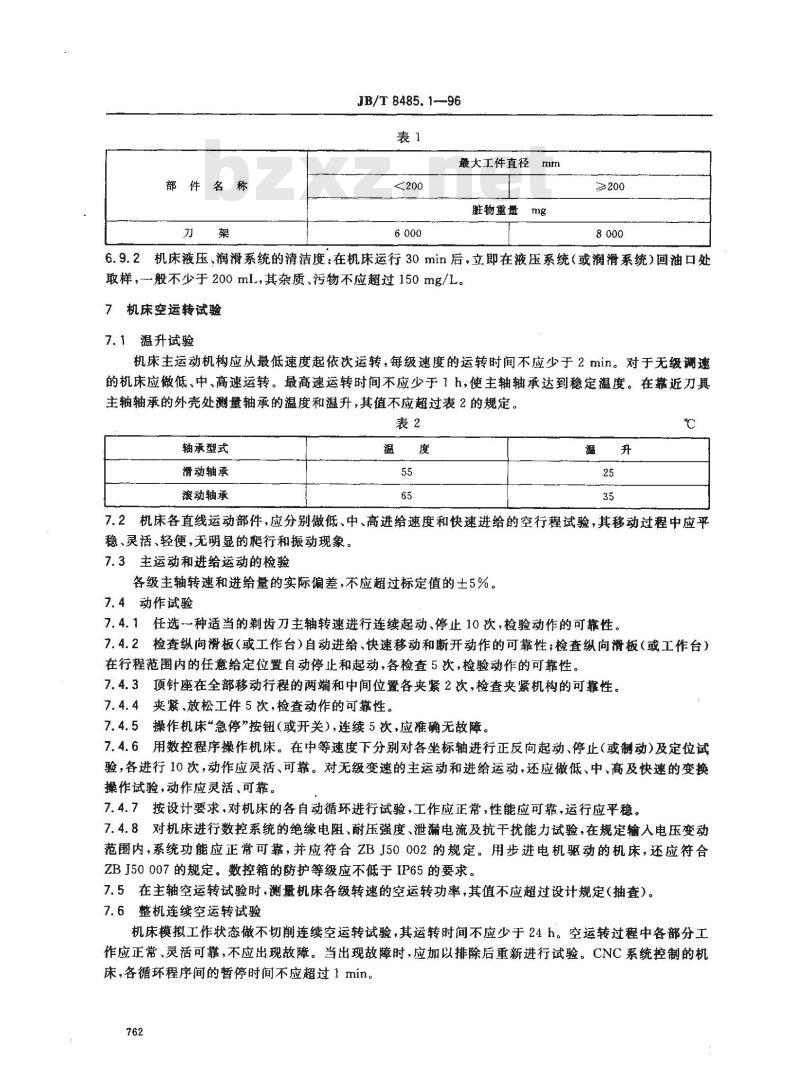

6.9.1刀架内部的杂质、污物不应超过表1的规定。761

部件名称

JB/T8485.1--96

最大工件直径

脏物重量mg

≥200

6.9.2机床液压、润滑系统的清洁度:在机床运行30min后,立即在液压系统(或润滑系统)回油口处取样,一般不少于200ml,其杂质、污物不应超过150mg/L。7机床空运转试验

7.1温升试验

机床主运动机构应从最低速度起依次运转,每级速度的运转时间不应少于2min。对于无级调速的机床应做低、中、高速运转。最高速运转时间不应少于1h,使主轴轴承达到稳定温度。在靠近刀具主轴轴承的外壳处测量轴承的温度和温升,其值不应超过表2的规定。表2

轴承型式

清动轴承

滚动轴承

7.2机床各直线运动部件,应分别做低、中、高进给速度和快速进给的空行程试验,其移动过程中应平稳、灵活、轻便,无明显的爬行和振动现象。7.3主运动和进给运动的检验

各级主轴转速和进给量的实际偏差,不应超过标定值的士5%。7.4动作试验

7.4.1任选一种适当的剃齿刀主轴转速进行连续起动、停止10次,检验动作的可靠性。7.4.2检查纵向滑板(或工作台)自动进给、快速移动和断开动作的可靠性;检查纵向滑板(或工作台)在行程范围内的任意给定位置自动停止和起动,各检查5次,检验动作的可靠性。7.4.3项针座在全部移动行程的两端和中间位置各夹紧2次,检查夹紧机构的可靠性。7.4.4夹、放松工件5次,检查动作的可靠性。7.4.5操作机床“急停”按钮(或开关),连续5次,应准确无故障。7.4.6用数控程序操作机床。在中等速度下分别对各坐标轴进行正反向起动、停止(或制动)及定位试验,各进行10次,动作应灵活、可靠。对无级变速的主运动和进给运动,还应做低、中、高及快速的变换操作试验,动作应灵活、可靠。7.4.7按设计要求,对机床的各自动循环进行试验,工作应正常,性能应可靠,运行应平稳。7.4.8对机床进行数控系统的绝缘电阻、耐压强度、泄漏电流及抗干扰能力试验,在规定输入电压变动范围内,系统功能应正常可靠,并应符合ZBJ50002的规定。用步进电机驱动的机床,还应符合ZBJ50007的规定。数控箱的防护等级应不低于IP65的要求。7.5在主轴空运转试验时,测量机床各级转速的空运转功率,其值不应超过设计规定(抽查)。7.6整机连续空运转试验

机床模拟工作状态做不切削连续空运转试验,其运转时间不应少于24h。空运转过程中各部分工作应正常、灵活可靠,不应出现故障。当出现故障时,应加以排除后重新进行试验。CNC系统控制的机床,各循环程序间的暂停时间不应超过1min。762

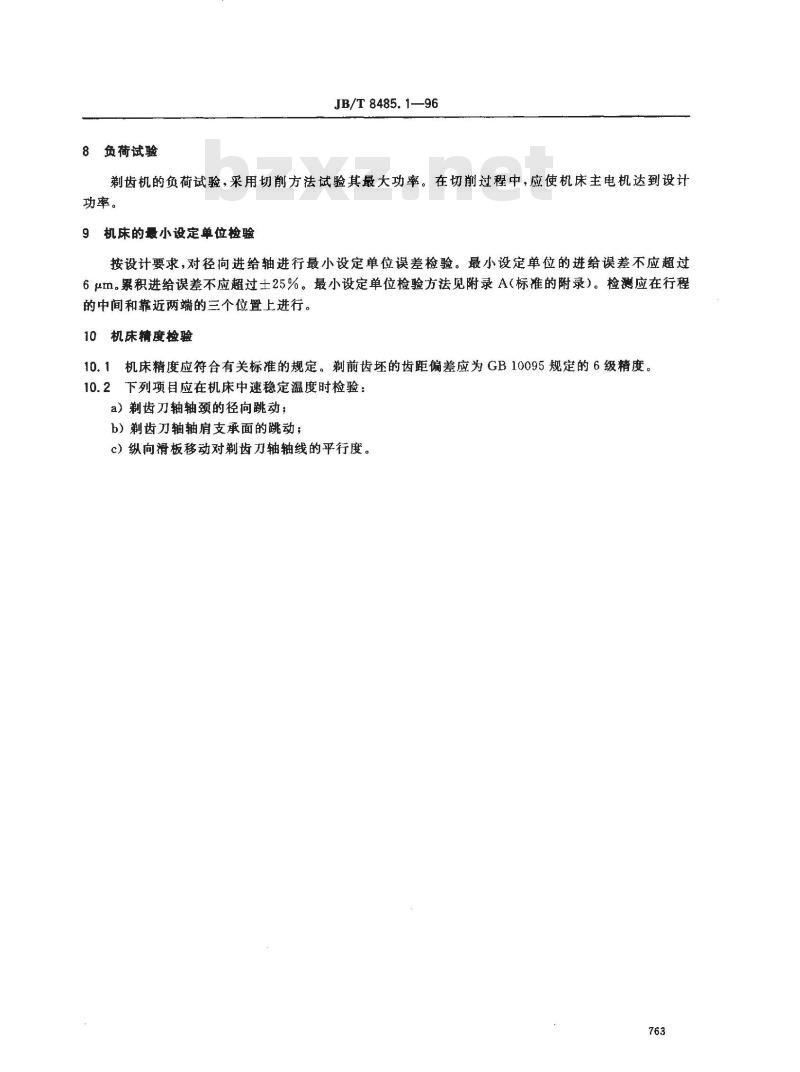

8负荷试验

JB/T8485.1—96

剃齿机的负荷试验,采用切削方法试验其最大功率。在切削过程中,应使机床主电机达到设计功率。

9机床的最小设定单位检验

按设计要求,对径向进给轴进行最小设定单位误差检验。最小设定单位的进给误差不应超过6 μm。累积进给误差不应超过土25%。最小设定单位检验方法见附录A(标准的附录)。检测应在行程的中间和靠近两端的三个位置上进行。10机床精度检验

10.1机床精度应符合有关标准的规定。剃前齿坏的齿距偏差应为GB10095规定的6级精度。10.2“下列项目应在机床中速稳定温度时检验:a)剃齿刀轴轴颈的径向跳动;

b)剃齿刀轴轴肩支承面的跳动;c)纵向滑板移动对剃齿刀轴轴线的平行度。763

JB/T8485.1--96

附录A

最小设定单位检验方法

(标准的附录)

先以快速使坐标上的运动部件向正(或负)向移动一段距离,停止后,向同方向给出若干个最小设定单位的指令,再停止,以此位置作为基准位置。每次给出一一个最小设定单位的指令,向同方向移动,连续移动20个单位的距离,测量各个指令的停止位置。从上述最终测量位置,再继续向同方向给出若于个最小设定单位的指令,停止后,向负(或正)向给出若干个最小设定单位的指令,使其约回到最终量的位置,这些若干个最小设定单位指令的停止位置不作测量。然后从最终测量位置开始,每次给出一个最小设定单位的指令,继续向负(或正)向移动,使其约回到基准位置,测量各指令的停止位置(见图A1)。此项检验,也可用手播摇脉冲发生器按上述方法进行。返回时除掉摄个设定单位的移动距离不作测量+实际移动距离

测量范围

最小设定单位

a)最小设定单位进给误差等于(L:一m)的最大值。其中L;为任一相邻停止位置间的距离,m为最小设定单位量,单位为mm。

b)最小设定单位累积误差为20个单位实际总移动距离与输人值之差和翰人值之比:(Lt + +L2) - 20ml ×100%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准根据数控剃齿机的结构特点和使用要求,对GB9061一88《金属切削机床通用技术条件》、ZBnJ50008.1-—88《金属切削机床机械加工件通用技术条件》和ZBnJ50008.3--88《金属切削机床装配通用技术条件》等机床的通用技术标推进行了具体化和补充。本标准的附录A是标准的附录。

本标准由全国金属切削机床标推化技术委员会提出。本标准由重庆圆柱齿轮机床研究所归口。本标准起草单位:南京第二机床厂、重庆机床厂。759

1范围

中华人民共和国机械行业标准

数控剃齿机

技术条件

本标准规定了数控剃齿机制造与验收的要求。本标准适用于最大工件直径125~500 mm的数控剃齿机。2引用标准

JB/T 8485.1—96

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5226.1--1996工业机械电气设备第部分:通用技术条件GB9061--88金属切削机床通用技术条件GB10095-88渐开线圆柱齿轮精度ZBJ50002--87机床数字控制系统通用技术条件ZBJ50003—88金属切削机床清洁度的测定ZB J50 004—88

金属切削机床噪声声压级的测定ZBJ50007-88步进电机驱动机床数控系统技术条件ZBn J50 008.188

金属切削机床机械加工件通用技术条件ZBnJ50008.2—88金属切削机床焊接件通用技术条件ZBn J50 008. 3---88

金属切削机床装配通用技术条件ZBJ50016-89金属切削机床液压系统通用技术条件JB4139--85金属切削机床及机床附件安全防护技术条件JB/Z 276—86

金属切削机床精度分级

3一般要求

3.1按本标准验收机床时,必须同时对GB9061、ZBnJ50008.1、ZBnJ50008.3等标准中未经本标准具体化的其余验收项目进行检验。3.2按本标推验收机床时,应按JB/2276规定的IV级精度机床的要求考核。4附件和工具

4.1应随机供应下列附件和工具:a)交换齿轮:1套;

b)工件托架:1套;

c)工件定位尺:1套;

d)刀具主轴垫圈:1套;

e)地脚螺钉、垫铁、螺母、垫圈(或防振垫铁):1套;f)专用扳手:1套;

中华人民共和国机械工业部1996-11-07批准760

1997-01-01实旗

g)千分表:1件。

4.2可按协议供应特殊附件等。

5安全卫生

JB/T 8485.1—96

5.1机床上外露的齿轮、皮带轮等有可能对人身或设备造成损伤的部位,必须采取相应的安全措施或设置安全防护装置,并应符合JB4139等有关标准的规定。5.2机床工作时,有切屑和切削液飞溅的部位应设置可靠的防护装置。机床操作面的防护装置必须便于观察,观察窗的材料应为具有足够强度的透明安全有机玻璃。5.3纵向滑板(或工作台)、垂直滑板和切向滑板应设有最大行程限位装置。5.4主传动箱、径向进给箱和刀架斜齿轮副油池等部位应设有油位指示装置。5.5垂直滑板移动(或径向进给轴)、纵向滑板(或工作台)移动、刀具主轴转动等紧急停止后,不得自动恢复功能。

5.6机床工作时,因故紧急停机后,其夹紧的工件不得松开。5.7机床齿轮、皮带轮调整部位,应设有联锁保护装置。5.8具有滚珠丝杠的机床,应设有制动装置。5.9外露的导轨面应具有防护装置或防尘装置。D固定冷却喷嘴的装置应安全可靠,冷却管路不得妨碍操作,并应保证油路畅通。5.10bzxz.net

5.11机床应具有故障显示装置。5.12机床运转时,不应有异常的尖叫声、冲击声。在正、反向低、中、高速级运转时,按ZBJ50004规定的方法测定机床的噪声,其噪声声压级不得超过83dB(A)。5.13手轮、手柄的操纵力均按“不经常用\的要求考核。5.14按本标准验收机床时,必须同时对JB4139、GB/T5226.1、ZBJ50016等标准中未经本标准具体化的其余验收项目进行检验。

6加工和装配质量

6.1加工件应符合图样、工艺文件及ZBnJ50008.1等有关标准的规定。机床装配应符合ZBnJ50008.3的规定。

6.2床身、立柱、工作台、垂直滑板体、刀架体、纵向滑板体、摇架、顶针座等零件为重要铸件,在粗加工后应进行时效处理。

6.3纵向滑板导轨副、垂直滑板导轨副、鼓形机构导轨副为重要导轨副,应采取耐磨措施,并应符合有关标准的规定。

6.4垂直进给丝杠副、主传动齿轮副、刀具主轴、顶针体等零件应采取耐磨措施。6.5下列结合面应按“重要固定结合面”的要求考核:a)立柱与床身结合面;

b)主传动箱与立柱结合面;

c)固定垂直丝杠的箱体与立柱结合面。6.6纵向滑板导轨副、垂直滑板导轨副、鼓形机构导轨副应按“滑(滚)动导轨”的要求考核。6.7项针座导轨副、刀架回转副、转座体回转副应按“移置导轨”的要求考核。6.8各运动坐标轴的滚珠丝杠副安装后的轴向窜动量由设计规定。6.9机床的清洁度按ZBJ50003规定的方法进行检验,其刀架内部、润滑系统、液压系统按重量法检验。

6.9.1刀架内部的杂质、污物不应超过表1的规定。761

部件名称

JB/T8485.1--96

最大工件直径

脏物重量mg

≥200

6.9.2机床液压、润滑系统的清洁度:在机床运行30min后,立即在液压系统(或润滑系统)回油口处取样,一般不少于200ml,其杂质、污物不应超过150mg/L。7机床空运转试验

7.1温升试验

机床主运动机构应从最低速度起依次运转,每级速度的运转时间不应少于2min。对于无级调速的机床应做低、中、高速运转。最高速运转时间不应少于1h,使主轴轴承达到稳定温度。在靠近刀具主轴轴承的外壳处测量轴承的温度和温升,其值不应超过表2的规定。表2

轴承型式

清动轴承

滚动轴承

7.2机床各直线运动部件,应分别做低、中、高进给速度和快速进给的空行程试验,其移动过程中应平稳、灵活、轻便,无明显的爬行和振动现象。7.3主运动和进给运动的检验

各级主轴转速和进给量的实际偏差,不应超过标定值的士5%。7.4动作试验

7.4.1任选一种适当的剃齿刀主轴转速进行连续起动、停止10次,检验动作的可靠性。7.4.2检查纵向滑板(或工作台)自动进给、快速移动和断开动作的可靠性;检查纵向滑板(或工作台)在行程范围内的任意给定位置自动停止和起动,各检查5次,检验动作的可靠性。7.4.3项针座在全部移动行程的两端和中间位置各夹紧2次,检查夹紧机构的可靠性。7.4.4夹、放松工件5次,检查动作的可靠性。7.4.5操作机床“急停”按钮(或开关),连续5次,应准确无故障。7.4.6用数控程序操作机床。在中等速度下分别对各坐标轴进行正反向起动、停止(或制动)及定位试验,各进行10次,动作应灵活、可靠。对无级变速的主运动和进给运动,还应做低、中、高及快速的变换操作试验,动作应灵活、可靠。7.4.7按设计要求,对机床的各自动循环进行试验,工作应正常,性能应可靠,运行应平稳。7.4.8对机床进行数控系统的绝缘电阻、耐压强度、泄漏电流及抗干扰能力试验,在规定输入电压变动范围内,系统功能应正常可靠,并应符合ZBJ50002的规定。用步进电机驱动的机床,还应符合ZBJ50007的规定。数控箱的防护等级应不低于IP65的要求。7.5在主轴空运转试验时,测量机床各级转速的空运转功率,其值不应超过设计规定(抽查)。7.6整机连续空运转试验

机床模拟工作状态做不切削连续空运转试验,其运转时间不应少于24h。空运转过程中各部分工作应正常、灵活可靠,不应出现故障。当出现故障时,应加以排除后重新进行试验。CNC系统控制的机床,各循环程序间的暂停时间不应超过1min。762

8负荷试验

JB/T8485.1—96

剃齿机的负荷试验,采用切削方法试验其最大功率。在切削过程中,应使机床主电机达到设计功率。

9机床的最小设定单位检验

按设计要求,对径向进给轴进行最小设定单位误差检验。最小设定单位的进给误差不应超过6 μm。累积进给误差不应超过土25%。最小设定单位检验方法见附录A(标准的附录)。检测应在行程的中间和靠近两端的三个位置上进行。10机床精度检验

10.1机床精度应符合有关标准的规定。剃前齿坏的齿距偏差应为GB10095规定的6级精度。10.2“下列项目应在机床中速稳定温度时检验:a)剃齿刀轴轴颈的径向跳动;

b)剃齿刀轴轴肩支承面的跳动;c)纵向滑板移动对剃齿刀轴轴线的平行度。763

JB/T8485.1--96

附录A

最小设定单位检验方法

(标准的附录)

先以快速使坐标上的运动部件向正(或负)向移动一段距离,停止后,向同方向给出若干个最小设定单位的指令,再停止,以此位置作为基准位置。每次给出一一个最小设定单位的指令,向同方向移动,连续移动20个单位的距离,测量各个指令的停止位置。从上述最终测量位置,再继续向同方向给出若于个最小设定单位的指令,停止后,向负(或正)向给出若干个最小设定单位的指令,使其约回到最终量的位置,这些若干个最小设定单位指令的停止位置不作测量。然后从最终测量位置开始,每次给出一个最小设定单位的指令,继续向负(或正)向移动,使其约回到基准位置,测量各指令的停止位置(见图A1)。此项检验,也可用手播摇脉冲发生器按上述方法进行。返回时除掉摄个设定单位的移动距离不作测量+实际移动距离

测量范围

最小设定单位

a)最小设定单位进给误差等于(L:一m)的最大值。其中L;为任一相邻停止位置间的距离,m为最小设定单位量,单位为mm。

b)最小设定单位累积误差为20个单位实际总移动距离与输人值之差和翰人值之比:(Lt + +L2) - 20ml ×100%

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。