JB/T 8554-1997

基本信息

标准号: JB/T 8554-1997

中文名称:气相沉积薄膜与基体附着力的划痕试验方法

标准类别:机械行业标准(JB)

英文名称: Scratch test method for adhesion of vapor deposited films to substrates

标准状态:现行

发布日期:1997-04-15

实施日期:1998-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1303854

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

发布部门:全国金属与非金属覆盖层标准化技术委员会

标准简介

JB/T 8554-1997 本标准规定了测定气相沉积TiNx等硬质薄膜-基体界面耐金刚石压头划剥性能的试验方法。 本标准适用于气相沉积的硬质薄膜,也适用于气相沉积的注滑薄膜。 对任何特定的应用,所规定的试验方法可用补充资料加以完善。这些资料应来自相应的国际标准、先进工业国家标准或国家标准、行业标准及其他相应文件,必要时,也可由测试和送样双方协商提出相应文件。 JB/T 8554-1997 气相沉积薄膜与基体附着力的划痕试验方法 JB/T8554-1997 标准下载解压密码:www.bzxz.net

JB/T 8554-1997 本标准规定了测定气相沉积TiNx等硬质薄膜-基体界面耐金刚石压头划剥性能的试验方法。 本标准适用于气相沉积的硬质薄膜,也适用于气相沉积的注滑薄膜。 对任何特定的应用,所规定的试验方法可用补充资料加以完善。这些资料应来自相应的国际标准、先进工业国家标准或国家标准、行业标准及其他相应文件,必要时,也可由测试和送样双方协商提出相应文件。

JB/T 8554-1997 本标准规定了测定气相沉积TiNx等硬质薄膜-基体界面耐金刚石压头划剥性能的试验方法。 本标准适用于气相沉积的硬质薄膜,也适用于气相沉积的注滑薄膜。 对任何特定的应用,所规定的试验方法可用补充资料加以完善。这些资料应来自相应的国际标准、先进工业国家标准或国家标准、行业标准及其他相应文件,必要时,也可由测试和送样双方协商提出相应文件。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T8554—1997

.气相沉积薄膜与基体附着力

的划痕试验法

1997-04-15发布

中华人民共和国机械工业部

1998-01-01实施

JB/T8554-1997

本标准是关于气相沉积TiN,等硬质薄膜取样和试验的系列标准之-本标准首次制订。

本标准由全国金属与非金属覆盖层标准化技术委员会提出并归口本标准负责起草单位:中国科学院兰州化学物理研究所、大连理工大学。本标准主要起草人:于德洋、翁立军、王茹、汪晓萍、华敏奇。本标准于1997年4月15日首次发布。1范围

中华人民共和国机械行业标准

气相沉积薄膜与基体附着力

的划痕试验法

JB/T85541997

本标准规定了测定气相沉积TiN,等硬质薄膜-基体界面耐金刚石压头划剥性能的试验方法本标准适用于气相沉积的硬质薄膜,也适用于气相沉积的润滑薄膜。对任何特定的应用,所规定的试验方法可用补充资料加以完善。这些资料应来自相应的国际标准、先进工业国家标准或国家标准、行业标准及其他相应文件,必要时,也可由测试和送样双方协商提出相应文件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 6463-86

GB/T2848-92

GB/T4342-92

JB/T 7505--94

JB/T7707~95

3方法概述

金属和其他覆盖层厚度测量方法评述洛氏硬度计技术条件

金属显微维氏硬度试验方法

离子镀技术术语

离子镀硬质薄膜厚度试验方法球磨法根据压头上自动连续增加的垂直载荷,测定完全划透薄膜并使之从其基体上连续剥离所需要的最小载荷.即薄膜-基体界面附着失效的临界载荷Lc。4仪器

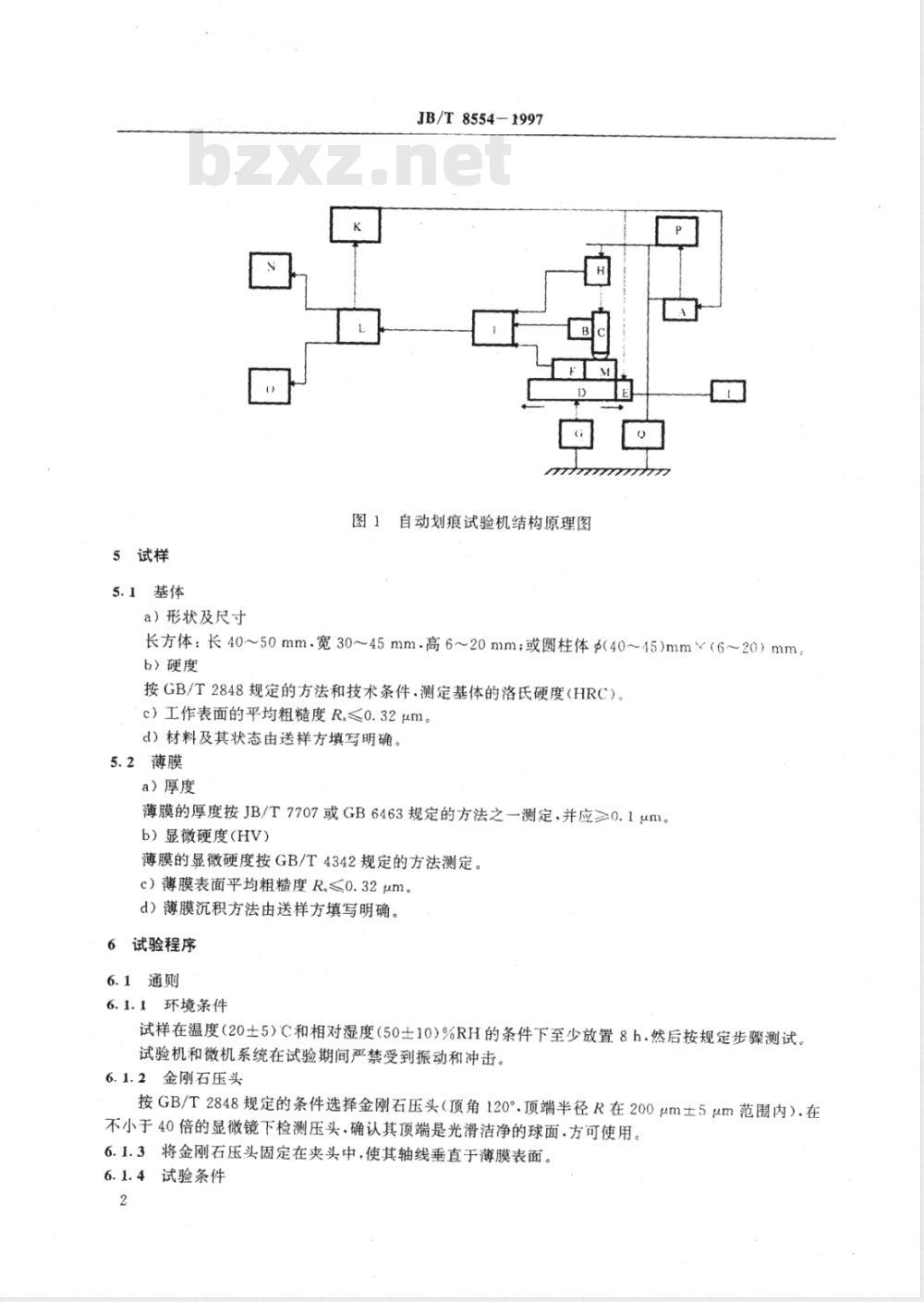

测定L·的自动划痕试验机的结构原理如图1所示。该仪器由下列主要部件组成:A一压头连续加载电机:B一声发射探头,探测划痕产生的声发射强度并输入微机;C一洛氏硬度计标准压头;D--试样台;E一位移电机,用以匀速沿水平方向拖动试样台;F一切向摩擦力传感器,连续检测压头与薄膜之间的摩擦力并输入微机;G-~试样台高度升降螺杆;H一加载压力传感器;I一光学显微镜(≥40×);J-信号放大器;K一变换控制器;L一微型计算机,用以实施测试自控和自动处理数据,并动态显示及存贮数据与图形;M一试样;N--CRT显示器:O一绘图打印机,输出试验结果P-压头加载机构:Q-主支架。机械工业部1997-04-15批准

1998-01-01实施

5试样

5.1基体

a)形状及尺寸

JB/T 8554-1997

图1自动划痕试验机结构原理图

长方体:长40~50mm.宽30~45mm高6~20mm;或圆柱体s(40~45)mm×(6~20)mmb)硬度

按GB/T2848规定的方法和技术条件.测定基体的洛氏硬度(HRC)。c)工作表面的平均粗糙度R,≤0.32μm。d)材料及其状态由送样方填写明确。5.2薄膜

a)厚度

薄膜的厚度按JB/T7707或GB6463规定的方法之一测定,并应≥0.1μm。b)显微硬度(HV)

薄膜的显微硬度按GB/T4342规定的方法测定。c)薄膜表面平均粗糙度R≤0.32umd)薄膜沉积方法由送样方填写明确。6试验程序

6.1通则

6.1.1环境条件

试样在温度(20士5)C和相对湿度(50士10)%RH的条件下至少放置8h.然后按规定步骤测试。试验机和微机系统在试验期间严禁受到振动和冲击。6.1.2金刚石压头

按GB/T2848规定的条件选择金刚石压头(顶角120°顶端半径R在200um土5m范围内).在不小于40倍的显微镜下检测压头,确认其顶端是光滑洁净的球面.方可使用。6.1.3将金刚石压头固定在夹头中,使其轴线垂直于薄膜表面。6.1.4试验条件

a)划痕速度:(10土1)mm/min;JB/T8554-1997

b)加载速率:对硬质薄膜为(20~40)N/min;对非硬质薄膜为(5~10)N/min;c)加载精度:0.03N。

6.2机械化仪器测试步骤

按下列操作步骤分别对三个平行试样各做至少五次重复试验。6.2.1将试样固定于试样台上,使膜面朝上并使其长边平行于划痕方向。6.2.2用丙酮棉球分别擦净薄膜和压头表面,烘干。6.2.3从微机主选单中选定“自动测试”模式,即选定能同时测定划痕的声发射强度和摩擦力模式;选择输入加载速率和划痕速度等测试条件,待命进行划痕试验。微调试样台水平位置.使切向压力传感器到位(即校“0”);调整试样台高度.使试样表面触及压6.2.4

调整加载螺杆位置.使其横梁前端触及加载压力传感器的支点、载荷显示为0.加载和位移的恒6.2.5

速电机均处于待命状态。

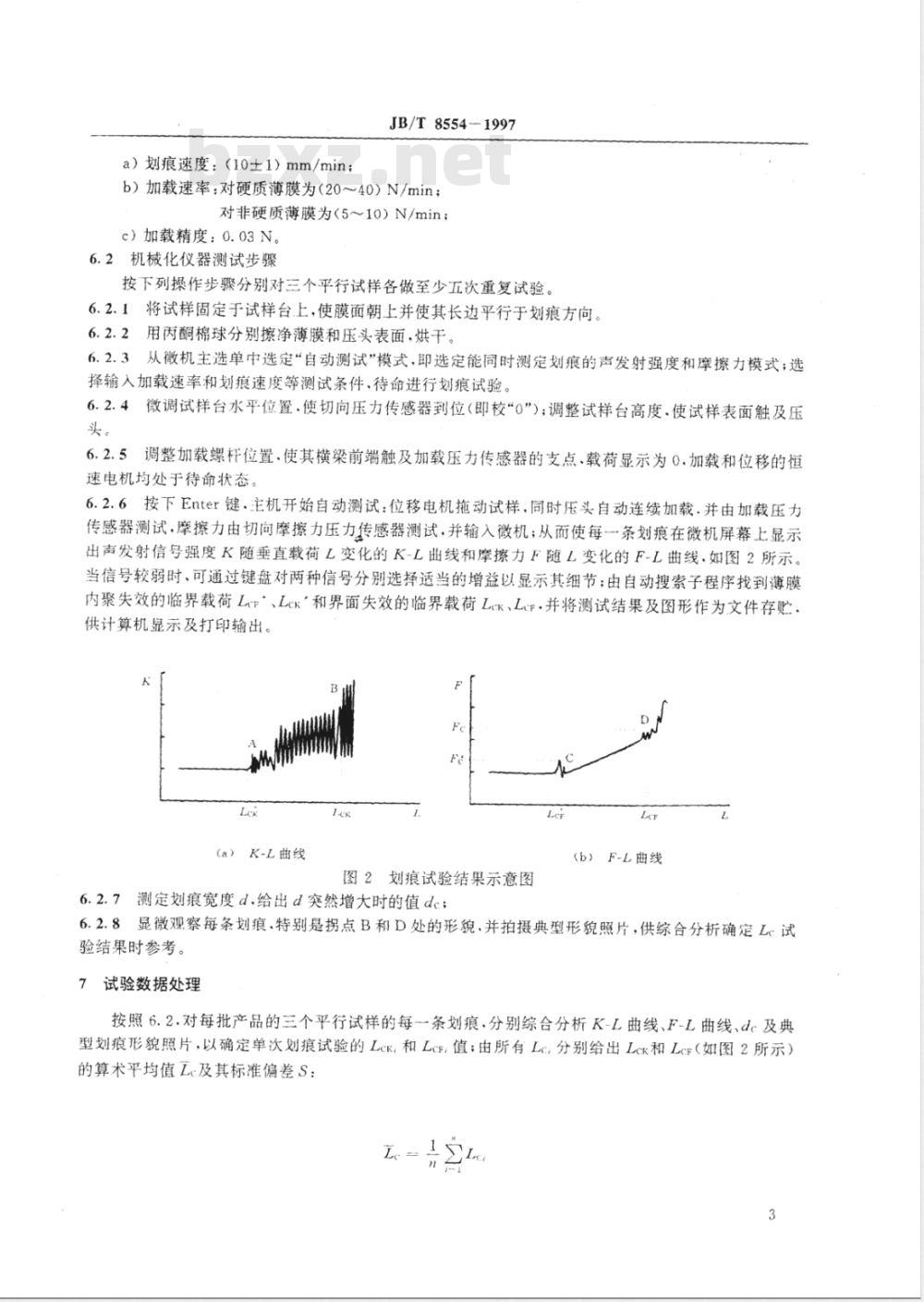

6.2.6按下Enter键.主机开始自动测试:位移电机拖动试样,同时压头自动连续加载.并由加载压力传感器测试,摩擦力由切向摩擦力压力传感器测试,并输入微机;从而使每一条划痕在微机屏幕上显示出声发射信号强度K随垂直载荷L变化的K-L曲线和摩擦力F随L变化的F-L曲线.如图2所示。当信号较弱时,可通过键盘对两种信号分别选择适当的增益以显示其细节:由自动搜索子程序找到薄膜内聚失效的临界载荷LeF、Lck\和界面失效的临界载荷LK、Ler·并将测试结果及图形作为文件存贮供计算机显示及打印输出。

(a)K-L曲线

图2划痕试验结果示意图免费标准bzxz.net

6.2.7测定划痕宽度d.给出d突然增大时的值dc;LeF

(b)F-L曲线

6.2.8显微观察每条划痕.特别是拐点B和D处的形貌.并拍摄典型形貌照片,供综合分析确定Lc试验结果时参考。

7试验数据处理

按照6.2.对每批产品的三个平行试样的每一条划痕,分别综合分析K-L曲线、F-L曲线、dc及典型划痕形貌照片,以确定单次划痕试验的LcK;和LcF;值;由所有Lc:分别给出Lck和LcF(如图2所示)的算术平均值及其标准偏差S:

式中:n---独立单次测量次数,n≥15试验报告内容

a)注明本标准及其他有关文件:JB/T 8554-1997

C(Lc: -- Le) /(n -- 1)

b)测试设备的型号及通过计量认证的级别;c)给出最终结果及其标准偏差。中华人民共和国

机械行业标准

气相沉积薄膜与基体附着力

的划痕试验法

JB/T 8554-1997

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号邮编100044)*

开本880×12301/16印张1/2字数10.0001997年7月第一版

1997年7月第一次印刷

印数00.001-500工本费5.00元

编号97-137

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T8554—1997

.气相沉积薄膜与基体附着力

的划痕试验法

1997-04-15发布

中华人民共和国机械工业部

1998-01-01实施

JB/T8554-1997

本标准是关于气相沉积TiN,等硬质薄膜取样和试验的系列标准之-本标准首次制订。

本标准由全国金属与非金属覆盖层标准化技术委员会提出并归口本标准负责起草单位:中国科学院兰州化学物理研究所、大连理工大学。本标准主要起草人:于德洋、翁立军、王茹、汪晓萍、华敏奇。本标准于1997年4月15日首次发布。1范围

中华人民共和国机械行业标准

气相沉积薄膜与基体附着力

的划痕试验法

JB/T85541997

本标准规定了测定气相沉积TiN,等硬质薄膜-基体界面耐金刚石压头划剥性能的试验方法本标准适用于气相沉积的硬质薄膜,也适用于气相沉积的润滑薄膜。对任何特定的应用,所规定的试验方法可用补充资料加以完善。这些资料应来自相应的国际标准、先进工业国家标准或国家标准、行业标准及其他相应文件,必要时,也可由测试和送样双方协商提出相应文件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB 6463-86

GB/T2848-92

GB/T4342-92

JB/T 7505--94

JB/T7707~95

3方法概述

金属和其他覆盖层厚度测量方法评述洛氏硬度计技术条件

金属显微维氏硬度试验方法

离子镀技术术语

离子镀硬质薄膜厚度试验方法球磨法根据压头上自动连续增加的垂直载荷,测定完全划透薄膜并使之从其基体上连续剥离所需要的最小载荷.即薄膜-基体界面附着失效的临界载荷Lc。4仪器

测定L·的自动划痕试验机的结构原理如图1所示。该仪器由下列主要部件组成:A一压头连续加载电机:B一声发射探头,探测划痕产生的声发射强度并输入微机;C一洛氏硬度计标准压头;D--试样台;E一位移电机,用以匀速沿水平方向拖动试样台;F一切向摩擦力传感器,连续检测压头与薄膜之间的摩擦力并输入微机;G-~试样台高度升降螺杆;H一加载压力传感器;I一光学显微镜(≥40×);J-信号放大器;K一变换控制器;L一微型计算机,用以实施测试自控和自动处理数据,并动态显示及存贮数据与图形;M一试样;N--CRT显示器:O一绘图打印机,输出试验结果P-压头加载机构:Q-主支架。机械工业部1997-04-15批准

1998-01-01实施

5试样

5.1基体

a)形状及尺寸

JB/T 8554-1997

图1自动划痕试验机结构原理图

长方体:长40~50mm.宽30~45mm高6~20mm;或圆柱体s(40~45)mm×(6~20)mmb)硬度

按GB/T2848规定的方法和技术条件.测定基体的洛氏硬度(HRC)。c)工作表面的平均粗糙度R,≤0.32μm。d)材料及其状态由送样方填写明确。5.2薄膜

a)厚度

薄膜的厚度按JB/T7707或GB6463规定的方法之一测定,并应≥0.1μm。b)显微硬度(HV)

薄膜的显微硬度按GB/T4342规定的方法测定。c)薄膜表面平均粗糙度R≤0.32umd)薄膜沉积方法由送样方填写明确。6试验程序

6.1通则

6.1.1环境条件

试样在温度(20士5)C和相对湿度(50士10)%RH的条件下至少放置8h.然后按规定步骤测试。试验机和微机系统在试验期间严禁受到振动和冲击。6.1.2金刚石压头

按GB/T2848规定的条件选择金刚石压头(顶角120°顶端半径R在200um土5m范围内).在不小于40倍的显微镜下检测压头,确认其顶端是光滑洁净的球面.方可使用。6.1.3将金刚石压头固定在夹头中,使其轴线垂直于薄膜表面。6.1.4试验条件

a)划痕速度:(10土1)mm/min;JB/T8554-1997

b)加载速率:对硬质薄膜为(20~40)N/min;对非硬质薄膜为(5~10)N/min;c)加载精度:0.03N。

6.2机械化仪器测试步骤

按下列操作步骤分别对三个平行试样各做至少五次重复试验。6.2.1将试样固定于试样台上,使膜面朝上并使其长边平行于划痕方向。6.2.2用丙酮棉球分别擦净薄膜和压头表面,烘干。6.2.3从微机主选单中选定“自动测试”模式,即选定能同时测定划痕的声发射强度和摩擦力模式;选择输入加载速率和划痕速度等测试条件,待命进行划痕试验。微调试样台水平位置.使切向压力传感器到位(即校“0”);调整试样台高度.使试样表面触及压6.2.4

调整加载螺杆位置.使其横梁前端触及加载压力传感器的支点、载荷显示为0.加载和位移的恒6.2.5

速电机均处于待命状态。

6.2.6按下Enter键.主机开始自动测试:位移电机拖动试样,同时压头自动连续加载.并由加载压力传感器测试,摩擦力由切向摩擦力压力传感器测试,并输入微机;从而使每一条划痕在微机屏幕上显示出声发射信号强度K随垂直载荷L变化的K-L曲线和摩擦力F随L变化的F-L曲线.如图2所示。当信号较弱时,可通过键盘对两种信号分别选择适当的增益以显示其细节:由自动搜索子程序找到薄膜内聚失效的临界载荷LeF、Lck\和界面失效的临界载荷LK、Ler·并将测试结果及图形作为文件存贮供计算机显示及打印输出。

(a)K-L曲线

图2划痕试验结果示意图免费标准bzxz.net

6.2.7测定划痕宽度d.给出d突然增大时的值dc;LeF

(b)F-L曲线

6.2.8显微观察每条划痕.特别是拐点B和D处的形貌.并拍摄典型形貌照片,供综合分析确定Lc试验结果时参考。

7试验数据处理

按照6.2.对每批产品的三个平行试样的每一条划痕,分别综合分析K-L曲线、F-L曲线、dc及典型划痕形貌照片,以确定单次划痕试验的LcK;和LcF;值;由所有Lc:分别给出Lck和LcF(如图2所示)的算术平均值及其标准偏差S:

式中:n---独立单次测量次数,n≥15试验报告内容

a)注明本标准及其他有关文件:JB/T 8554-1997

C(Lc: -- Le) /(n -- 1)

b)测试设备的型号及通过计量认证的级别;c)给出最终结果及其标准偏差。中华人民共和国

机械行业标准

气相沉积薄膜与基体附着力

的划痕试验法

JB/T 8554-1997

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京首体南路2号邮编100044)*

开本880×12301/16印张1/2字数10.0001997年7月第一版

1997年7月第一次印刷

印数00.001-500工本费5.00元

编号97-137

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。