JB/T 8582.2-2001

基本信息

标准号: JB/T 8582.2-2001

中文名称:农用运输车 干摩擦式离合器

标准类别:机械行业标准(JB)

英文名称: Dry friction clutch for agricultural transport vehicles

标准状态:现行

发布日期:2001-06-04

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:322341

标准分类号

标准ICS号:道路车辆工程>>43.160专用汽车

中标分类号:车辆>>专用汽车>>T54农、牧、副、渔用汽车

关联标准

出版信息

出版社:机械工业出版社

页数:19 页

标准价格:20.0 元

出版日期:2004-04-24

相关单位信息

标准简介

JB/T 8582.2—2001 JB/T 8582.2-2001 农用运输车 干摩擦式离合器 JB/T8582.2-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS43.160

中华人民共和国机械行业标准

JB/T8582.2-2001

干摩擦式离合器

农用运输车

Agriculturalvehicle-Dryfrictionclutch2001-06-04发布

中国机械工业联合会

2001-10-01实施

JB/T85822—2001

为提高农用运输车产品质量,规范离合器的技术要求和试验方法,确保用户和企业利益,特制定本标准。

本标准由全国农用运输车标准化技术委员会提出并归口。本标准起草单位:湖南大学。

本标准主要起草人:唐应时。

本标准于2001年6月首次发布。

1范围

中华人民共和国机械行业标准

农用运输车干摩擦式离合器

Agricultural vehicleDryfridion clutchJB/T8582.2—2001

本标准规定了农用运输车干摩擦式离合器的技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于采用螺旋弹簧和膜片弹簧的农用运输车干摩擦式离合器(以下简称离合器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828一1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)JB/T5673—1991

3定义

农林拖拉机及机具涂漆通用技术条件本标准采用下列定义。

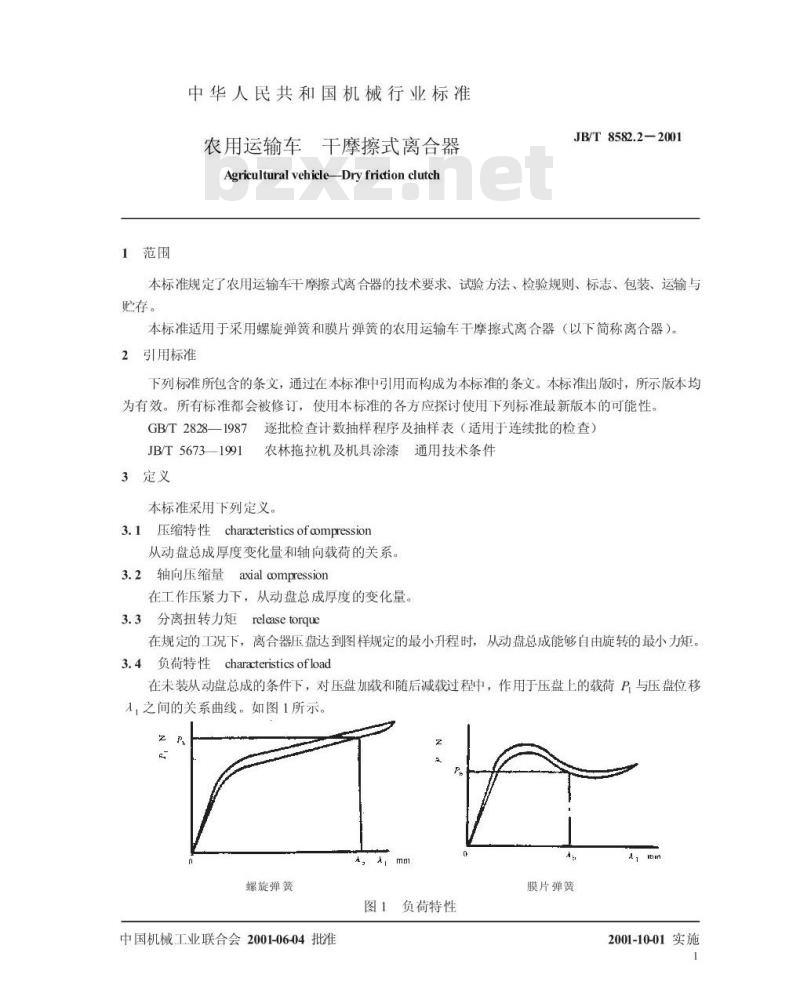

3.1压缩特性characteristicsofcompression从动盘总成厚度变化量和轴向载荷的关系。3.2轴向压缩量axialcompression在工作压紧力下,从动盘总成厚度的变化量。3.3分离扭转力矩releasetorque在规定的工况下,离合器压盘达到图样规定的最小升程时,从动盘总成能够自由旋转的最小力矩。3.4负荷特性characteristicsofload在未装从动盘总成的条件下,对压盘加载和随后减载过程中,作用于压盘上的载荷P与压盘位移入,之间的关系曲线。如图1所示。A

螺旋弹簧

图1负荷特性

中国机械工业联合会2001-06-04批准膜片弹簧

2001-10-01实施

JB/T8582.2-2001

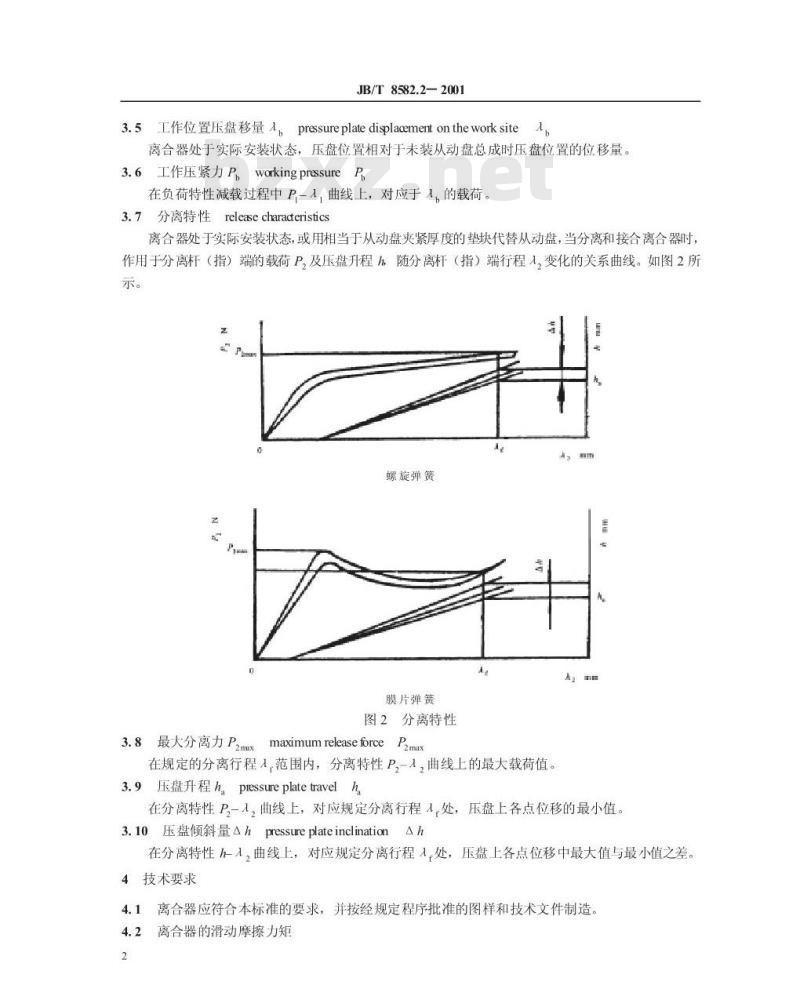

3.5工作位置压盘移量入,pressureplatedisplacementontheworksite离合器处于实际安装状态,压盘位置相对于未装从动盘总成时压盘位置的位移量。3.6工作压紧力PpworkingpressureP在负荷特性减载过程中P-^,曲线上,对应于1,的载荷。3.7分离特性releasecharacteristics离合器处于实际安装状态,或用相当于从动盘夹紧厚度的垫块代替从动盘,当分离和接合离合器时,作用于分离杆(指)端的载荷P,及压盘升程h随分离杆(指)端行程^,变化的关系曲线。如图2所示。

螺旋弹簧

膜片弹簧

图2分离特性

3.8最大分离力P2mxmaximumreleaseforceP2max在规定的分离行程人,范围内,分离特性P,,曲线上的最大载荷值。3.9压盘升程h。pressureplatetravelh在分离特性P-1,曲线上,对应规定分离行程人,处,压盘上各点位移的最小值。3.10压盘倾斜量△hpressureplateinclination△h在分离特性h-^,曲线上,对应规定分离行程^,处,压盘上各点位移中最大值与最小值之差。4技术要求

离合器应符合本标准的要求,并按经规定程序批准的图样和技术文件制造。4.2

离合器的滑动摩擦力矩

JB/T8582.2—2001

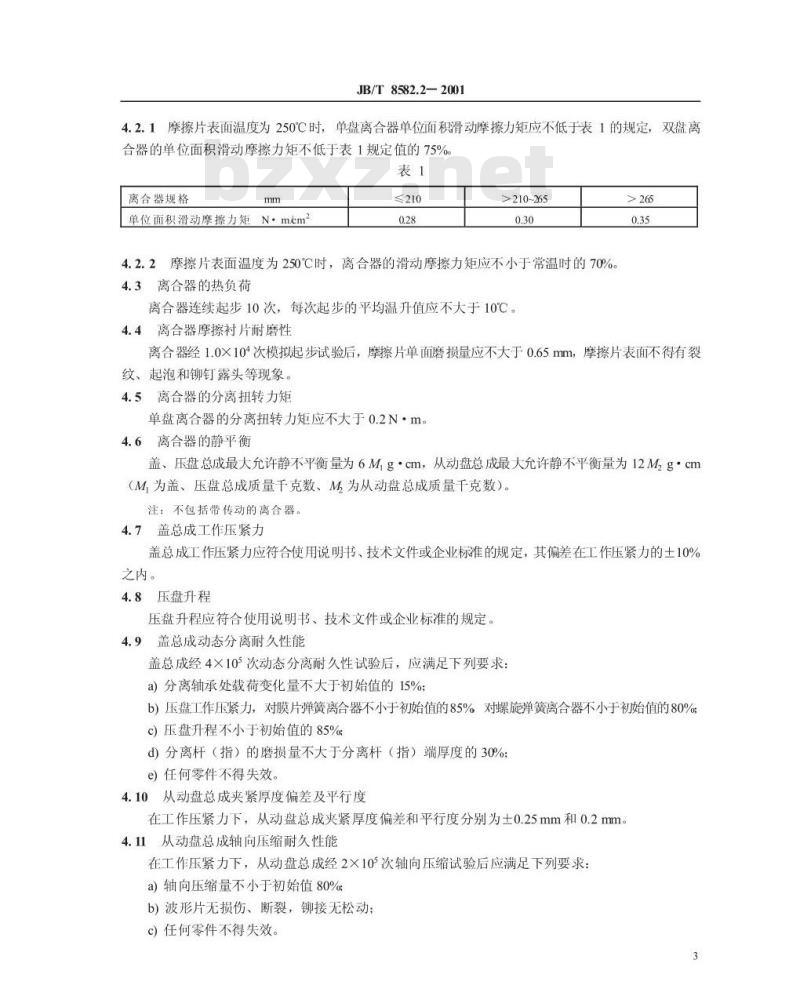

4.2.1摩擦片表面温度为250℃时,单盘离合器单位面积滑动摩擦力矩应不低于表1的规定,双盘离合器的单位面积滑动摩擦力矩不低于表1规定值的75%表1

离合器规格

单位面积滑动摩擦力矩N·mm2

≤210

>210~265

4.2.2摩擦片表面温度为250℃时,离合器的滑动摩擦力矩应不小于常温时的70%4.3离合器的热负荷

离合器连续起步10次,每次起步的平均温升值应不大于10℃。4.4离合器摩擦衬片耐磨性

离合器经1.0×104次模拟起步试验后,摩擦片单面磨损量应不大于0.65mm,摩擦片表面不得有裂纹、起泡和铆钉露头等现象。

4.5离合器的分离扭转力矩

单盘离合器的分离扭转力矩应不大于0.2N·m。4.6离合器的静平衡

盖、压盘总成最大允许静不平衡量为6M,g*cm,从动盘总成最大允许静不平衡量为12Mzgcm(M为盖、压盘总成质量千克数、M为从动盘总成质量千克数)。注:不包括带传动的离合器。

4.7盖总成工作压紧力

盖总成工作压紧力应符合使用说明书、技术文件或企业标准的规定,其偏差在工作压紧力的土10%之内。

4.8压盘升程

压盘升程应符合使用说明书、技术文件或企业标准的规定。4.9盖总成动态分离耐久性能

盖总成经4×10次动态分离耐久性试验后,应满足下列要求:a)分离轴承处载荷变化量不大于初始值的15%;b)压盘工作压紧力,对膜片弹簧离合器不小于初始值的85%对螺旋弹簧离合器不小于初始值的80%c)压盘升程不小于初始值的85%d)分离杆(指)的磨损量不大于分离杆(指)端厚度的30%e)任何零件不得失效。

4.10从动盘总成夹紧厚度偏差及平行度在工作压紧力下,从动盘总成夹紧厚度偏差和平行度分别为土0.25mm和0.2mm。4.11从动盘总成轴向压缩耐久性能在工作压紧力下,从动盘总成经2X105次轴向压缩试验后应满足下列要求:a)轴向压缩量不小于初始值80%

b)波形片无损伤、断裂,铆接无松动;c)任何零件不得失效。

4.12从动盘扭转耐久性能

JB/T8582.2—2001

从动盘总成经3.5×10次扭转耐久试验后应满足下列要求:a)极限力矩不低于初始值的75%b)扭转减振器的摩擦力矩(阻尼力矩)不低于初始值的60%c)各零件不得失效。

4.13分离杆(指)高度偏差及分离杆(指)端面跳动量4.13.1在规定工况下,盖总成分离杆(指)端高度偏差不大于土1.5mm。4.13.2在规定工况下,离合器分离杆(指)端与分离轴承接触圆周上的端面跳动量,对膜片弹簧离合器不大于1mm,对螺旋弹簧离合器不大于0.5mm4.14离合器的下列性能参数必须在产品使用说明书和图样上明确规定:a)分离杆(指)行程及压盘升程;b)压盘工作压紧力及压盘位置;c)扭转特性曲线及阻尼力矩值;d)从动盘总成轴向压缩特性;

e)分离扭转力矩。

4.15其他要求

4.15.1离合器应清洁,摩擦片表面不得沾有油污,4.15.2离合器各金属零件须经防锈处理,压盘表面允许涂防锈剂。5试验方法

5.1样品准备

试验前,按需要对样品进行针对性的原始数据测量和记录。5.2盖总成分离特性和负荷特性测定试验5.2.1试验设备及仪表

使载荷均匀作用于分离杆(指)端、压盘摩擦表面,并与压盘摩擦表面垂直的盖总成静特性测量台架,如图3和图4所示。

5.2.2试验程序

5.2.2.1将盖总成按技术要求固定于代用飞轮上,中间装有相当于从动盘总成夹紧厚度的垫块。5.2.2.2将这套装置放于测量台中心,如图3所示。5.2.2.3操纵加载装置,使代用分离轴承行程达到规定的最大分离行程。如此动作10次后,分离杆(指)预加规定载荷,将百分表或位移传感器调零5.2.2.4操纵加载机构,以适当的行程增量使离合器分离,直至达到最大分离行程为止,再以相同的行程增量,使离合器接合,直至恢复零位,记录分离和接合时分离行程相对应的载荷及压盘位移。5.2.2.5绘制分离特性曲线

将按5.2.2.1的要求装好的试验装置放于测量台中心,如图4所示。5.2.2.6

5.2.2.7装百分表或位移传感器,使其与压盘或与压盘摩擦表面接触的专用位移测量架相接触,调零。4

JB/T8582.2—2001

1一测量台;2百分表:3—垫块:4载荷测量装置:5—代用分离轴承:6-代用飞轮图3

1一支承柱:2一测量台:3一代用飞轮:4一载荷测量装置:5一加载器:6百分表:7一压盘位移测量架图4

5.2.2.8对压盘施加载荷,使压盘移动1mm左右,取出垫块,然后减载至百分表复零。再继续减载,直至卸掉全部载荷,记录压盘从零位到全部卸掉载荷时的位移量,此值即为人。。5.2.2.9将百分表或位移传感器、负荷测量装置重新调零。5.2.2.10以适当的压盘位移增量对压盘加载,加载至超过^,2.5mm左右,然后减载,直至卸掉全部载荷,记录压盘上载荷P随压盘位移^变化的数值。5

JB/T8582.2—2001

5.2.2.11绘制负载荷特性曲线,注明g。5.2.2.12按图1和图2所示,确定P,、P2max、h.和△h。5.3从动盘总成轴向压缩特性、夹紧厚度及平行度测定试验5.3.1试验设备及仪器仪表

保证载荷垂直而均匀地作用于从动盘总成摩擦表面的轴向压缩特性试验台及相应的仪器仪表装置,如图5所示。

5.3.2试验程序

5.3.2.1将试验样品装于试验台上,装置状况如图5所示。1主框架;2位移传感器:3-预载盘:4-负荷传感器:5一球铰链:6一液压缸:7—上压板:8一从动盘总成:9—下垫板图5

5.3.2.2按工作压紧力压缩从动盘总成次数,直至轴向压缩量读数稳定,施加规定的预载荷,然后开始测量。

5.3.2.3对从动盘总成加载,直到从动盘总成上的载荷达到规定的工作压紧力,记录轴向压缩量5和对应的垂直压力P。

5.3.2.4达到规定的压紧力时,测量上下夹板间沿圆周均布三点处的距离,其平均值为从动盘总成的夹紧厚度,最大值与最小值之差即为平行度。5.3.2.5以同样方法减载,直到载荷卸到零,记录轴向压缩量S和对应的垂直压力P5.3.2.6绘轴向压缩特性曲线,如图6所示,确定轴向压缩量8。6

JB/T8582.2—2001

5.4从动盘总成减振器扭转特性测定试验5.4.1试验设备及仪器仪表

、omn

保证摩擦衬片部分完全固定,并对盘毂施加扭转力矩的从动盘扭转特性试验台及相应的转角和力矩测量装置,其装置如图7所示。

1一拉压力传感器:2—支承板:3-夹紧盘:4花键轴:5-转角轴:6-角位移传感器:7-XY记录仪:8-扭转力臂图7

5.4.2试验程序

5.4.2.1将从动盘总成装到试验台的与之相配合的花键轴上,并将摩擦衬片部分夹紧。5.4.2.2装转角指针或角位移传感器,使之能随盘毂一起转动并处于零位。5.4.2.3对盘毂施加扭转力矩,转动盘毂,直到与限位销接触为止7

卸载至零。

JB/T8582.22001

反向施加扭转力矩,转动盘毂,直到与限位销接触为止。5.4.2.6

卸载至零

5.4.2.7重复5.4.2.3~5.4.2.6两次。5.4.2.8

在中间位置检查并调整转角及扭转力矩至零位。5.4.2.9

重复5.4.2.3~5.4.2.6,但需记录转角与扭转力矩对应数值。绘出扭转特性曲线,如图8所示。5.4.2.10

5.4.2.11按图8所示确定减振器极限扭转角0mx,极限力矩Mmx,规定转角处的摩擦阻尼力矩M规定转角范围的扭转刚度C,对应发动机最大扭矩时的转角α。。拍度!·)【

5.5盖总成动态分离耐久性能试验5.5.1试验条件

5.5.1.1盖总成转速

主轴转速为1450r/min。

5.5.1.2离、合频率

离、合频率为(100土5)次/min5.5.1.3分离行程

分离行程符合所试验离合器的使用说明书和产品图样的规定。5.5.1.4分离轴承

轴承接触表面尺寸及自由行程应符合产品图样要求,最好用使用中规定的分离轴承。分离轴承对离合器回转中心偏心量为0.38mm

5.5.1.5环境温度

室温或100℃士10℃,根据试验性质和目的,由有关方面商定。5.5.1.6离合器安装状况及试验次数按四种从动盘总成夹紧厚度安装,每种安装状况试验10×104次。a)第1种为名义夹紧厚度减去0.25mm;8

JB/T8582.2-2001

b)第4种为从动盘磨损后的最薄厚度,由设计确定;g)第2种和第3种由第1种和第4种厚度之间的间隔等分确定。试验总次数最少为4×105次。Www.bzxZ.net

5.5.2试验设备

满足5.5.1试验条件的盖总成动态分离耐久性试验台,试验台如图9所示。1一代用飞轮:2一盖总成:3—电机:4一外罩:5—分离轴承:6—连杆:7一偏心轴:8—风扇:9—加热器图9

5.5.3试验程序

按5.2测盖总成分离特性及负荷特性,确定试验前的P2mx、h,和P。5.5.3.1

5.5.3.2将样品按规定装于试验台的飞轮上,在飞轮与压盘表面间装第1种厚度的垫板或垫块。5.5.3.3调整试验台,满足5.5.1的规定。5.5.3.4开动试验台连续动作10×104次。5.5.3.5停机检查,如无零件损坏,将垫块厚度减至下一规定尺寸,连续动作10×104次。5.5.3.6重复5.5.3.5直至垫块厚度减至第4种尺寸,总次数4X105次。5.5.3.7停机卸下样品,检查有无零件损坏,测量分离杆(端)磨损量,并按5.2测分离特性负荷特性,确定Pamac、h和P。

5.5.3.8重复5.5.3.2~5.5.3.7直至完成所要求的总循环次数或试件发生损坏为止。5.6从动盘总成轴向压缩耐久性能试验9

5.6.1试验条件

JB/T8582.2-2001

5.6.1.1轴向载荷:零至最大载荷往复循环,最大载荷等于与被试从动盘总成配用的盖总成工作压紧力。5.6.1.2往复频率:150~200次/min。5.6.1.3往复行程:与被试离合器规定的分离行程相同5.6.1.4试验次数:2×105~4×105次,可按有关规定确定。5.6.2试验设备及辅助装置

往复行程在0-20mm范围内可调,并满足5.6.1中规定的往复式试验台及与被试从动盘总成相配套且工作压紧力符合规定的盖总成,如图10所示。1一台架:2—盖总成:3代用分离轴承:4一滑动轴:5—连杆:6曲柄销:7从动盘总成图10

5.6.3试验程序

5.6.3.1按5.2确定盖总成的工作压紧力是否符合规定。5.6.3.2按5.3测量从动盘总成轴向压缩特性,确定试验前轴向压缩量S。将被试从动盘总成和盖总成装于试验台上。5.6.3.3

调整试验台,满足5.6.1的规定。5.6.3.4

开动试验台,使离合器分离、接合,往复循环至规定的试验次数。5.6.3.6拆下样品,按5.3规定测量从动盘总成轴向压缩特性,确定试验后的轴向压缩量8。5.6.3.7必要时去除摩擦衬片铆钉,取下摩擦衬片,检查波形片和摩擦衬片的损坏情况。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T8582.2-2001

干摩擦式离合器

农用运输车

Agriculturalvehicle-Dryfrictionclutch2001-06-04发布

中国机械工业联合会

2001-10-01实施

JB/T85822—2001

为提高农用运输车产品质量,规范离合器的技术要求和试验方法,确保用户和企业利益,特制定本标准。

本标准由全国农用运输车标准化技术委员会提出并归口。本标准起草单位:湖南大学。

本标准主要起草人:唐应时。

本标准于2001年6月首次发布。

1范围

中华人民共和国机械行业标准

农用运输车干摩擦式离合器

Agricultural vehicleDryfridion clutchJB/T8582.2—2001

本标准规定了农用运输车干摩擦式离合器的技术要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于采用螺旋弹簧和膜片弹簧的农用运输车干摩擦式离合器(以下简称离合器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2828一1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)JB/T5673—1991

3定义

农林拖拉机及机具涂漆通用技术条件本标准采用下列定义。

3.1压缩特性characteristicsofcompression从动盘总成厚度变化量和轴向载荷的关系。3.2轴向压缩量axialcompression在工作压紧力下,从动盘总成厚度的变化量。3.3分离扭转力矩releasetorque在规定的工况下,离合器压盘达到图样规定的最小升程时,从动盘总成能够自由旋转的最小力矩。3.4负荷特性characteristicsofload在未装从动盘总成的条件下,对压盘加载和随后减载过程中,作用于压盘上的载荷P与压盘位移入,之间的关系曲线。如图1所示。A

螺旋弹簧

图1负荷特性

中国机械工业联合会2001-06-04批准膜片弹簧

2001-10-01实施

JB/T8582.2-2001

3.5工作位置压盘移量入,pressureplatedisplacementontheworksite离合器处于实际安装状态,压盘位置相对于未装从动盘总成时压盘位置的位移量。3.6工作压紧力PpworkingpressureP在负荷特性减载过程中P-^,曲线上,对应于1,的载荷。3.7分离特性releasecharacteristics离合器处于实际安装状态,或用相当于从动盘夹紧厚度的垫块代替从动盘,当分离和接合离合器时,作用于分离杆(指)端的载荷P,及压盘升程h随分离杆(指)端行程^,变化的关系曲线。如图2所示。

螺旋弹簧

膜片弹簧

图2分离特性

3.8最大分离力P2mxmaximumreleaseforceP2max在规定的分离行程人,范围内,分离特性P,,曲线上的最大载荷值。3.9压盘升程h。pressureplatetravelh在分离特性P-1,曲线上,对应规定分离行程人,处,压盘上各点位移的最小值。3.10压盘倾斜量△hpressureplateinclination△h在分离特性h-^,曲线上,对应规定分离行程^,处,压盘上各点位移中最大值与最小值之差。4技术要求

离合器应符合本标准的要求,并按经规定程序批准的图样和技术文件制造。4.2

离合器的滑动摩擦力矩

JB/T8582.2—2001

4.2.1摩擦片表面温度为250℃时,单盘离合器单位面积滑动摩擦力矩应不低于表1的规定,双盘离合器的单位面积滑动摩擦力矩不低于表1规定值的75%表1

离合器规格

单位面积滑动摩擦力矩N·mm2

≤210

>210~265

4.2.2摩擦片表面温度为250℃时,离合器的滑动摩擦力矩应不小于常温时的70%4.3离合器的热负荷

离合器连续起步10次,每次起步的平均温升值应不大于10℃。4.4离合器摩擦衬片耐磨性

离合器经1.0×104次模拟起步试验后,摩擦片单面磨损量应不大于0.65mm,摩擦片表面不得有裂纹、起泡和铆钉露头等现象。

4.5离合器的分离扭转力矩

单盘离合器的分离扭转力矩应不大于0.2N·m。4.6离合器的静平衡

盖、压盘总成最大允许静不平衡量为6M,g*cm,从动盘总成最大允许静不平衡量为12Mzgcm(M为盖、压盘总成质量千克数、M为从动盘总成质量千克数)。注:不包括带传动的离合器。

4.7盖总成工作压紧力

盖总成工作压紧力应符合使用说明书、技术文件或企业标准的规定,其偏差在工作压紧力的土10%之内。

4.8压盘升程

压盘升程应符合使用说明书、技术文件或企业标准的规定。4.9盖总成动态分离耐久性能

盖总成经4×10次动态分离耐久性试验后,应满足下列要求:a)分离轴承处载荷变化量不大于初始值的15%;b)压盘工作压紧力,对膜片弹簧离合器不小于初始值的85%对螺旋弹簧离合器不小于初始值的80%c)压盘升程不小于初始值的85%d)分离杆(指)的磨损量不大于分离杆(指)端厚度的30%e)任何零件不得失效。

4.10从动盘总成夹紧厚度偏差及平行度在工作压紧力下,从动盘总成夹紧厚度偏差和平行度分别为土0.25mm和0.2mm。4.11从动盘总成轴向压缩耐久性能在工作压紧力下,从动盘总成经2X105次轴向压缩试验后应满足下列要求:a)轴向压缩量不小于初始值80%

b)波形片无损伤、断裂,铆接无松动;c)任何零件不得失效。

4.12从动盘扭转耐久性能

JB/T8582.2—2001

从动盘总成经3.5×10次扭转耐久试验后应满足下列要求:a)极限力矩不低于初始值的75%b)扭转减振器的摩擦力矩(阻尼力矩)不低于初始值的60%c)各零件不得失效。

4.13分离杆(指)高度偏差及分离杆(指)端面跳动量4.13.1在规定工况下,盖总成分离杆(指)端高度偏差不大于土1.5mm。4.13.2在规定工况下,离合器分离杆(指)端与分离轴承接触圆周上的端面跳动量,对膜片弹簧离合器不大于1mm,对螺旋弹簧离合器不大于0.5mm4.14离合器的下列性能参数必须在产品使用说明书和图样上明确规定:a)分离杆(指)行程及压盘升程;b)压盘工作压紧力及压盘位置;c)扭转特性曲线及阻尼力矩值;d)从动盘总成轴向压缩特性;

e)分离扭转力矩。

4.15其他要求

4.15.1离合器应清洁,摩擦片表面不得沾有油污,4.15.2离合器各金属零件须经防锈处理,压盘表面允许涂防锈剂。5试验方法

5.1样品准备

试验前,按需要对样品进行针对性的原始数据测量和记录。5.2盖总成分离特性和负荷特性测定试验5.2.1试验设备及仪表

使载荷均匀作用于分离杆(指)端、压盘摩擦表面,并与压盘摩擦表面垂直的盖总成静特性测量台架,如图3和图4所示。

5.2.2试验程序

5.2.2.1将盖总成按技术要求固定于代用飞轮上,中间装有相当于从动盘总成夹紧厚度的垫块。5.2.2.2将这套装置放于测量台中心,如图3所示。5.2.2.3操纵加载装置,使代用分离轴承行程达到规定的最大分离行程。如此动作10次后,分离杆(指)预加规定载荷,将百分表或位移传感器调零5.2.2.4操纵加载机构,以适当的行程增量使离合器分离,直至达到最大分离行程为止,再以相同的行程增量,使离合器接合,直至恢复零位,记录分离和接合时分离行程相对应的载荷及压盘位移。5.2.2.5绘制分离特性曲线

将按5.2.2.1的要求装好的试验装置放于测量台中心,如图4所示。5.2.2.6

5.2.2.7装百分表或位移传感器,使其与压盘或与压盘摩擦表面接触的专用位移测量架相接触,调零。4

JB/T8582.2—2001

1一测量台;2百分表:3—垫块:4载荷测量装置:5—代用分离轴承:6-代用飞轮图3

1一支承柱:2一测量台:3一代用飞轮:4一载荷测量装置:5一加载器:6百分表:7一压盘位移测量架图4

5.2.2.8对压盘施加载荷,使压盘移动1mm左右,取出垫块,然后减载至百分表复零。再继续减载,直至卸掉全部载荷,记录压盘从零位到全部卸掉载荷时的位移量,此值即为人。。5.2.2.9将百分表或位移传感器、负荷测量装置重新调零。5.2.2.10以适当的压盘位移增量对压盘加载,加载至超过^,2.5mm左右,然后减载,直至卸掉全部载荷,记录压盘上载荷P随压盘位移^变化的数值。5

JB/T8582.2—2001

5.2.2.11绘制负载荷特性曲线,注明g。5.2.2.12按图1和图2所示,确定P,、P2max、h.和△h。5.3从动盘总成轴向压缩特性、夹紧厚度及平行度测定试验5.3.1试验设备及仪器仪表

保证载荷垂直而均匀地作用于从动盘总成摩擦表面的轴向压缩特性试验台及相应的仪器仪表装置,如图5所示。

5.3.2试验程序

5.3.2.1将试验样品装于试验台上,装置状况如图5所示。1主框架;2位移传感器:3-预载盘:4-负荷传感器:5一球铰链:6一液压缸:7—上压板:8一从动盘总成:9—下垫板图5

5.3.2.2按工作压紧力压缩从动盘总成次数,直至轴向压缩量读数稳定,施加规定的预载荷,然后开始测量。

5.3.2.3对从动盘总成加载,直到从动盘总成上的载荷达到规定的工作压紧力,记录轴向压缩量5和对应的垂直压力P。

5.3.2.4达到规定的压紧力时,测量上下夹板间沿圆周均布三点处的距离,其平均值为从动盘总成的夹紧厚度,最大值与最小值之差即为平行度。5.3.2.5以同样方法减载,直到载荷卸到零,记录轴向压缩量S和对应的垂直压力P5.3.2.6绘轴向压缩特性曲线,如图6所示,确定轴向压缩量8。6

JB/T8582.2—2001

5.4从动盘总成减振器扭转特性测定试验5.4.1试验设备及仪器仪表

、omn

保证摩擦衬片部分完全固定,并对盘毂施加扭转力矩的从动盘扭转特性试验台及相应的转角和力矩测量装置,其装置如图7所示。

1一拉压力传感器:2—支承板:3-夹紧盘:4花键轴:5-转角轴:6-角位移传感器:7-XY记录仪:8-扭转力臂图7

5.4.2试验程序

5.4.2.1将从动盘总成装到试验台的与之相配合的花键轴上,并将摩擦衬片部分夹紧。5.4.2.2装转角指针或角位移传感器,使之能随盘毂一起转动并处于零位。5.4.2.3对盘毂施加扭转力矩,转动盘毂,直到与限位销接触为止7

卸载至零。

JB/T8582.22001

反向施加扭转力矩,转动盘毂,直到与限位销接触为止。5.4.2.6

卸载至零

5.4.2.7重复5.4.2.3~5.4.2.6两次。5.4.2.8

在中间位置检查并调整转角及扭转力矩至零位。5.4.2.9

重复5.4.2.3~5.4.2.6,但需记录转角与扭转力矩对应数值。绘出扭转特性曲线,如图8所示。5.4.2.10

5.4.2.11按图8所示确定减振器极限扭转角0mx,极限力矩Mmx,规定转角处的摩擦阻尼力矩M规定转角范围的扭转刚度C,对应发动机最大扭矩时的转角α。。拍度!·)【

5.5盖总成动态分离耐久性能试验5.5.1试验条件

5.5.1.1盖总成转速

主轴转速为1450r/min。

5.5.1.2离、合频率

离、合频率为(100土5)次/min5.5.1.3分离行程

分离行程符合所试验离合器的使用说明书和产品图样的规定。5.5.1.4分离轴承

轴承接触表面尺寸及自由行程应符合产品图样要求,最好用使用中规定的分离轴承。分离轴承对离合器回转中心偏心量为0.38mm

5.5.1.5环境温度

室温或100℃士10℃,根据试验性质和目的,由有关方面商定。5.5.1.6离合器安装状况及试验次数按四种从动盘总成夹紧厚度安装,每种安装状况试验10×104次。a)第1种为名义夹紧厚度减去0.25mm;8

JB/T8582.2-2001

b)第4种为从动盘磨损后的最薄厚度,由设计确定;g)第2种和第3种由第1种和第4种厚度之间的间隔等分确定。试验总次数最少为4×105次。Www.bzxZ.net

5.5.2试验设备

满足5.5.1试验条件的盖总成动态分离耐久性试验台,试验台如图9所示。1一代用飞轮:2一盖总成:3—电机:4一外罩:5—分离轴承:6—连杆:7一偏心轴:8—风扇:9—加热器图9

5.5.3试验程序

按5.2测盖总成分离特性及负荷特性,确定试验前的P2mx、h,和P。5.5.3.1

5.5.3.2将样品按规定装于试验台的飞轮上,在飞轮与压盘表面间装第1种厚度的垫板或垫块。5.5.3.3调整试验台,满足5.5.1的规定。5.5.3.4开动试验台连续动作10×104次。5.5.3.5停机检查,如无零件损坏,将垫块厚度减至下一规定尺寸,连续动作10×104次。5.5.3.6重复5.5.3.5直至垫块厚度减至第4种尺寸,总次数4X105次。5.5.3.7停机卸下样品,检查有无零件损坏,测量分离杆(端)磨损量,并按5.2测分离特性负荷特性,确定Pamac、h和P。

5.5.3.8重复5.5.3.2~5.5.3.7直至完成所要求的总循环次数或试件发生损坏为止。5.6从动盘总成轴向压缩耐久性能试验9

5.6.1试验条件

JB/T8582.2-2001

5.6.1.1轴向载荷:零至最大载荷往复循环,最大载荷等于与被试从动盘总成配用的盖总成工作压紧力。5.6.1.2往复频率:150~200次/min。5.6.1.3往复行程:与被试离合器规定的分离行程相同5.6.1.4试验次数:2×105~4×105次,可按有关规定确定。5.6.2试验设备及辅助装置

往复行程在0-20mm范围内可调,并满足5.6.1中规定的往复式试验台及与被试从动盘总成相配套且工作压紧力符合规定的盖总成,如图10所示。1一台架:2—盖总成:3代用分离轴承:4一滑动轴:5—连杆:6曲柄销:7从动盘总成图10

5.6.3试验程序

5.6.3.1按5.2确定盖总成的工作压紧力是否符合规定。5.6.3.2按5.3测量从动盘总成轴向压缩特性,确定试验前轴向压缩量S。将被试从动盘总成和盖总成装于试验台上。5.6.3.3

调整试验台,满足5.6.1的规定。5.6.3.4

开动试验台,使离合器分离、接合,往复循环至规定的试验次数。5.6.3.6拆下样品,按5.3规定测量从动盘总成轴向压缩特性,确定试验后的轴向压缩量8。5.6.3.7必要时去除摩擦衬片铆钉,取下摩擦衬片,检查波形片和摩擦衬片的损坏情况。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。