JB/T 1829-1997

基本信息

标准号: JB/T 1829-1997

中文名称:锻压机械 通用技术条件

标准类别:机械行业标准(JB)

英文名称: General technical requirements for forging machinery

标准状态:现行

发布日期:1997-08-18

实施日期:1998-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:215701

标准分类号

中标分类号:机械>>通用加工机械与设备>>J62锻压机械

关联标准

替代情况:JB 1829-86

出版信息

出版社:机械行业出版社

页数:12页

标准价格:16.0 元

出版日期:1998-01-01

相关单位信息

起草人:王立中

起草单位:机械工业部济南铸造锻压机械研究所

归口单位:全国锻压机械标准化技术委员会

提出单位:全国锻压机械标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了对锻压机械的设计、制造和验收的基本要求。本标准适用于各类锻压机械。各类锻压机械应根据本标准的原则要求加以具体化,补充编制相应的技术条件。 JB/T 1829-1997 锻压机械 通用技术条件 JB/T1829-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T1829—1997

锻压机械

1997-08-18发布

通用技术条件

1998-01-01实施

中华人民共和国机械工业部

JB/T1829—1997

本标准系修订JB182986《锻压机械通用技术条件》,补充了锻压机械可靠性的要求及机器的寿命指标;修订了固定结合面间的间隙;取消了附录A“噪声测量”、附录B“基本参数和尺寸允许偏差”。

本标准自实施之日起,同时代替JB1829一86。本标准由全国锻压机械标准化技术委员会提出并归口。本标准由机械工业部济南铸造锻压机械研究所起草。本标准主要起草人:王立中。

1范围

中华人民共和国机械行业标准

锻压机械通用技术条件

本标准规定了对锻压机械的设计、制造和验收的基本要求JB/T1829-1997

代替JB1829—86

本标准适用于各类锻压机械。各类锻压机械应根据本标准的原则要求加以具体化,补充编制相应的技术条件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—90

GB 376683

GB4768—84

GB 5048-85

GB/T5226.1—96

GB657686

GB7932—87

GB/T13306-91

GB 17120—1997

JB3623—84

JB/T5775—91

JB/T8609—1997

ZBJ50002—87

ZBJ50011—89

ZBJ50013—89

ZBJ50014—89

ZBJ62001—86

3技术要求

3.1总则

包装储运图示标志

液压系统通用技术条件

防霉包装技术条件

防潮包装

工业机械电气设备第一部分:通用技术条件机床润滑系统

气动系统通用技术条件

锻压机械安全技术条件

锻压机械噪声测量方法

锻压机械灰铸铁件技术条件

锻压机械焊接件技术条件

机床数字控制系统通用技术条件机床涂漆技术条件

机床防锈技术条件

机床包装技术条件

锻压机械液压系统清洁度

3.1.1锻压机械应按本标准、各产品标准和技术文件的要求制造3.1.2锻压机械的造型和布局要考虑工艺美学和人机工程学的要求,外形应美观,应便于使用、维修、装配、拆卸和运输。

3.1.3锻压机械在按规定制造、安装、运输、贮存和使用时,不得对人员造成危险,且必须符合GB17120机械工业部1997-08-18批准

1998-01-01实施

的规定。

3.2一般要求

3.2.1可靠性

JB/T1829-1997

3.2.1.1批量生产的锻压机械,应按有关标准或技术文件的规定抽样进行可靠性考核。3.2.1.2可靠性考核的方式、指标及指标值,在各产品的技术条件中规定。3.2.2寿命

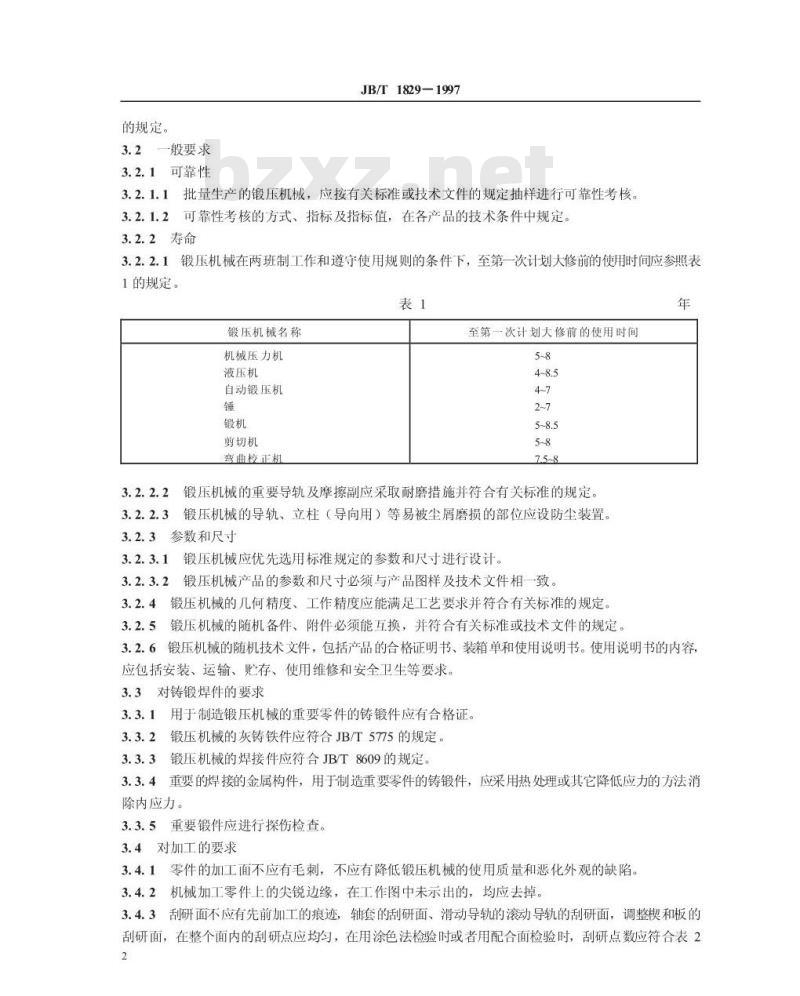

3.2.2.1锻压机械在两班制工作和遵守使用规则的条件下,至第一次计划大修前的使用时间应参照表1的规定。

锻压机械名称

机械压力机

液压机

自动锻压机

剪切机

弯曲校正机

至第一次计划大修前的使用时间5~8

锻压机械的重要导轨及摩擦副应采取耐磨措施并符合有关标准的规定。3.2.2.3

3锻压机械的导轨、立柱(导向用)等易被尘屑磨损的部位应设防尘装置。3.2.3参数和尺寸

锻压机械应优先选用标准规定的参数和尺寸进行设计。3.2.3.1

3.2.3.2锻压机械产品的参数和尺寸必须与产品图样及技术文件相一致。3.2.4锻压机械的几何精度、工作精度应能满足工艺要求并符合有关标准的规定。3.2.5锻压机械的随机备件、:附件必须能互换,并符合有关标准或技术文件的规定年

3.2.6锻压机械的随机技术文件,包括产品的合格证明书、装箱单和使用说明书。使用说明书的内容,应包括安装、运输、贮存、使用维修和安全卫生等要求3.3对铸锻焊件的要求

3.3.1用于制造锻压机械的重要零件的铸锻件应有合格证。3.3.2锻压机械的灰铸铁件应符合JB/T5775的规定。3.3.3锻压机械的焊接件应符合JB/T8609的规定3.3.4重要的焊接的金属构件,用于制造重要零件的铸锻件,应采用热处理或其它降低应力的方法消除内应力。

3.3.5重要锻件应进行探伤检查。3.4对加工的要求

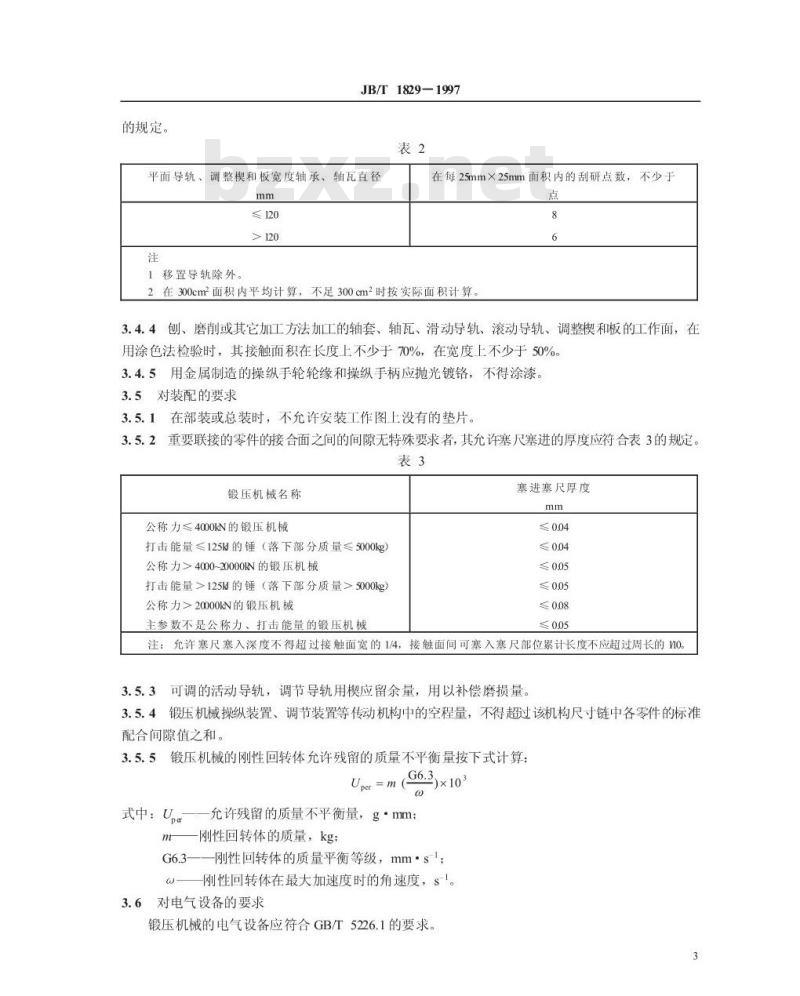

3.4.1零件的加工面不应有毛刺,不应有降低锻压机械的使用质量和恶化外观的缺陷。3.4.2机械加工零件上的尖锐边缘,在工作图中未示出的,均应去掉。3.4.3刮研面不应有先前加工的痕迹,轴套的刮研面、滑动导轨的滚动导轨的刮研面,调整楔和板的刮研面,在整个面内的刮研点应均匀,在用涂色法检验时或者用配合面检验时,刮研点数应符合表22

的规定。

JB/T1829-—1997

平面导轨、调整楔和板宽度轴承、轴瓦直径mm

1移置导轨除外。

在每25mm×25mm面积内的刮研点数,不少于点

2在300cm面积内平均计算,不足300cm2时按实际面积计算3.4.4刨、磨削或其它加工方法加工的轴套、轴瓦、滑动导轨、滚动导轨、调整楔和板的工作面,在用涂色法检验时,其接触面积在长度上不少于70%,在宽度上不少于50%3.4.5用金属制造的操纵手轮轮缘和操纵手柄应抛光镀铬,不得涂漆。3.5对装配的要求

3.5.1在部装或总装时,不允许安装工作图上没有的垫片。3.5.2重要联接的零件的接合面之间的间隙无特殊要求者,其允许塞尺塞进的厚度应符合表3的规定。表3

锻压机械名称

公称力≤4000kN的锻压机械

打击能量≤125H的锤(落下部分质量≤5000kg)公称力>4000~20000KN的锻压机械打击能量>125H的锤(落下部分质量>5000kg)公称力>20000KN的锻压机械

主参数不是公称力、打击能量的锻压机械塞进塞尺厚度

注:允许塞尺塞入深度不得超过接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应超过周长的1103.5.3可调的活动导轨,调节导轨用楔应留余量,用以补偿磨损量。3.5.4锻压机械操纵装置、调节装置等传动机构中的空程量,不得超过该机构尺寸链中各零件的标准配合间隙值之和。

3.5.5锻压机械的刚性回转体允许残留的质量不平衡量按下式计算:G6.3

2)×103

Uper=m(

式中:U..—一允许残留的质量不平衡量,g·mm;m刚性回转体的质量,kg;

G6.3一刚性回转体的质量平衡等级,mm·s!刚性回转体在最大加速度时的角速度,s-1。3.6对电气设备的要求

锻压机械的电气设备应符合GB/T5226.1的要求。3

3.7对数字控制系统的要求

JB/T1829-1997

锻压机械的数字控制系统应符合ZBJ50002的要求。3.8对液压、气动、润滑、冷却系统的要求3.8.1锻压机械的液压系统应符合GB3766的要求。3.8.2锻压机械在工作时液压系统油箱内进油口的油温一般不应超过60℃。3.8.3液压系统中应设置滤油器。3.8.4液压系统的清洁度应符合ZBJ62001的规定。3.8.5锻压机械的气动系统应符合GB7932的规定,为了排除气动系统管道中的冷凝水,布置在排除冷凝水一侧的管道的安装斜度不得小于1:5003.8.6锻压机械的润滑系统应符合GB6576的规定。3.8.7锻压机械的重要摩擦部位的润滑一般应采用集中润滑系统,只有当不能采用集中润滑系统时才可以采用分散润滑装置,

3.8.8分散润滑应单独设置润滑标牌,标牌上应注明润滑部位。3.8.9润滑、冷却剂(乳化液、水、气体、润滑油等)的送给装置,应按需要连续或周期性地将润滑、冷却剂输送到规定的部位。

3.8.10液压、气动、冷却和润滑系统均不得漏油、漏水、漏气。冷却液不得混入液压系统和润滑系统。3.9对外观的要求

3.9.1锻压机械的外观造型和布局应符合3.1.2的规定。3.9.2

锻压机械的外露表面不应有图样未规定的凸起、凹陷和粗糙不平及其它损伤。3.9.3锻压机械的防护罩应平整、匀称,不应翘曲、凹陷。3.9.4锻压机械零部件的外露接合面的边缘要整齐、匀称,不应有明显的错位,其错位和不匀称量,不应超过表4的规定。

结合面边缘及

门盖边缘尺寸

>500-1250

>1250-3150

错位量

注:边缘尺寸是指长边尺寸。

错位不匀称量

锻压机械的外露加工表面,不应有磕碰、划伤和锈蚀。3.9.5

贴合缝隙值

3.9.6需经常拧动的调节螺栓和螺母,以及非金属管道不应涂漆。mm

缝隙不匀称值

3.9.7锻压机械的非机械加工的金属外表面应涂漆,或采用规定的其它方法进行防护。锻压机械的涂漆应符合ZBJ50011规定。3.9.8

3.9.9不同颜色的油漆分界线应清晰,可拆卸的装配接合面的接缝处,在涂漆后应切开,切开时不应扯破边缘。

3.9.10外露的焊缝要平直、均匀。4

JB/T1829-1997

3.9.11埋头螺钉头部一般不应突出零件表面,且与沉孔之间不应有明显的偏心,固定销应略突出零件外表面,螺栓应略突出螺母表面,外露轴端应突出包容件的端面,其突出量为倒角值。3.9.12电气、润滑、液压、冷却管道外露部分应布置紧,排列整齐,且用管夹固定,管子不应扭曲折叠,在弯曲处应圆滑,不应压扁或打折。3.9.13与运动件联接的软管应尽可能短,且不得与其它件产生摩擦。3.9.14锻压机械的铭牌和各种标牌应清晰、耐久,并应固定在明显位置,固定应正确、平整、牢固、不歪斜。

3.9.15锻压机械的标牌应符合GB/T13306的有关规定。4试验方法

4.1一般要求

4.1.1在试验时应注意防止气流、光线和强磁场的影响。4.1.2在试验前应安装调整好锻压机械,一般应自然调平,其安装水平在纵横向不应超过0.20/1000。4.1.3在试验过程中,不得调整影响锻压机械性能、精度的机构和零件,否则应复检受了影响的有关项目。

4.1.4试验应在装配完毕的整机上进行,除标准、技术文件中规定在试验时需要拆卸的零部件外,不得拆卸其它零部件。

4.1.5试验时电、气的供应应正常。4.1.6试验时应接通锻压机械的执行机构。4.1.7锻压机械因结构限制或不具备标准所规定的测试工具时,可用与标准规定的等效的其它方法和测试工具进行检验。

4.2外观

4.2.1在型式试验时,评定锻压机械的外观和布局是否符合3.1.2的要求。4.2.2检验锻压机械的外观质量,应符合3.9的规定。4.3附件和工具

检验锻压机械的随机附件和工具,应符合3.2.5的规定。4.4参数和尺寸

4.4.1测量锻压机械的参数和尺寸,应符合图样及技术文件的规定。4.4.2测量锻压机械与工模具或其它装置联接部位的尺寸,应符合相应标准或图样及技术文件的规定。4.5加工装配质量

4.5.1检验锻压机械零件的加工质量,应符合图样及技术文件的规定。4.5.2锻压机械的装配质量,应符合3.5的规定。4.6安全与防护

锻压机械的安全与防护,必须符合GB17120及各产品安全技术条件标准的规定4.7空运转试验

4.7.1空运转试验是在无外加载荷状态下运转锻压机械。4.7.2空运转试验时间及动作规范5

JB/T1829-1997

a)无单次行程规范的锻压机械,空运转试验时的动作规范是连续空运转试验,试验时间不得少于b)有单次行程规范的锻压机械,空运转试验的动作规范是连续空运转和空载单次行程。连续空运转试验时间不得少于2h。空载单次行程按表5规定的离合器接通频度试验,试验时间不得少于1.5h。表5

执行机构每分钟行程次数

离合器接通频度

1当执行机构行程次数大于60min-时,其单次行程试验按30min进行。2表中未列的行程次数值按插入法计算。60

c执行机构速度可调的锻压机械,试验时从最低速度起逐级加大速度运转,每级速度运转时间不得少于2min,然后在最高速度下进行空运转试验。d)执行机构是无级变速的锻压机械,试验时在最低速、中速、最高速各运转2min后,在最高速度下进行空运转试验。

e)依次变换送料机构的送给量,在最小、中等、最大送给量各运转2min后,以最大送给量进行空运转试验。

4.7.3温度与温升

按4.7.2规定的动作规范运转,在温度达稳定时进行测量。a)锻压机械执行机构的导轨及主轴轴承的温度、温升不应超过表6的规定。表6

测量部位

滑动导轨

滑动轴承

滚动轴承

b)摩擦离合器-制动器、带式制动器的温度不应超过100℃,温升不应超过70℃。c)液压系统的油温不应超过3.8.2的规定。℃

注:当锻压机械经过一定时间运转后,若被测部位的温度梯度不大于5℃/h,则认为温度是达稳定值。4.7.4各机构的动作

a)按规定规范运转锻压机械,检验执行机构运动的正确性、平稳性:b)检验执行机构的起动、停止、单次、自动连续、寸动、快速等各种规范是否正确、灵活、可靠,辅助机构的动作是否与执行机构的动作协调一致、准确、可靠;c)测量操作手柄、手轮的操纵力不得大于40N,杠杆式、脚踏装置的操纵力不得大于60N,脚踏开关的操纵力不得大于40N,调整用手轮、手柄的操纵力不得大于90N。d)检验送料机构送料的准确性:e)检验计数装置的准确性:

巧检验定位挡料装置的准确性;6

JB/T1829-1997

g)检验调整、夹紧、锁紧机构和其它附属装置是否灵活、可靠;h)检验各显示装置是否准确、可靠:i)检验液压和润滑冷却系统的工作平稳性:j)检验手动控制装置的空程量,应符合3.5.4的规定:k)数字程序控制的锻压机械除检验上述各项外,还应按ZBJ50002及产品技术条件的规定检验。检验其是否符合规定

4.8温升及有载单次负荷试验(仅用于型式试验4.8.1温升试验

a)试验时锻压机械的动作规范是有载连续行程;b)试验时外加载荷不得小于被试锻压机械公称能力的70%,加载方式应符合产品技术条件的规定试验时间为4h;

c)试验时锻压机械各辅助装置应按规定运转:d)试验时应按4.7.4的规定,检验各机构的动作:e)试验时测量各部位的温度、温升,应符合4.7.3的规定。4.8.2有载单次行程负荷试验

a)试验时锻压机械的动作规范是有载单次行程,其行程次数应符合4.7.2的规定:b)试验时外加载荷不得小于被试锻压机械公称能力的70%,加载方式应符合产品技术条件的规定试验时间由各产品技术条件标准规定:c)试验时锻压机械和辅助装置应同时运转:d)试验时应按4.7.4的规定,检验各机构的动作。4.8.3速度可调的锻压机械在最高速度时进行上述两项试验,各工作机构和附属装置应在最大工作能力状态下进行上述试验。

4.9噪声

4.9.1噪声声功率级(用于型式试验)按JB3623规定的方法,测定锻压机械在空载连续行程时的噪声声功率级,其值不得超噪声限值标准的规定。

4.9.2噪声声压级

按JB3623规定的方法,测定锻压机械在空载连续行程时的噪声声压级和在空载单次行程时的脉冲噪声声压级,其值不得超过噪声限值标准的规定。4.10传动效率

在规定速度运转锻压机械,测定其传动效率。4.11电气系统

按GB/T5226.1检验锻压机械电气系统。4.12液压、气动、润滑、冷却系统检验锻压机械的液压、气动、润滑、冷却系统的工作状况,应符合3.8的规定。4.13刚度

给锻压机械施加规定载荷,测定其刚度,其值应符合有关标准及技术文件的规定。7

4.14负荷试验

JB/T1829-1997

4.14.1用下列加载方法之一,给锻压机械施加载荷进行负荷试验a)使用加载器在锻压机械的执行机构上形成外加载荷;b)完成锻压机械所应完成的锻压作业工序之一;c)加工毛坏或制件:

d)安装执行机构的挡块;

e)打击柔性材料或刚性打击

巧其它模拟加载方法。

4.14.2负荷试验时载荷一般为锻压机械公称能力的100%4.14.3负荷试验具体方法由各产品技术条件标准规定4.14.4负荷试验时各机构、各辅助装置的工作应正常。4.15几何精度检验

按锻压机械精度标准进行检验。4.16工作精度检验

a)凡在出厂时装设有工模具的锻压机械,均应进行工作精度检验;b)供货合同规定要进行工作精度检验者,则应按合同的规定进行检验;e)工作精度检验是在锻压机械上加工制造毛坏或制件,全检或抽检所加工制造的毛坏或制件的几何尺寸、表面质量等。

4.17超负荷试验

各锻压机械应根据其特点规定超负荷试验方法及载荷值,检验超负荷保护装置的灵敏度、可靠性等。4.18可靠性试验

按3.2.1的规定进行可靠性试验。4.19寿命试验

在用户厂或生产厂抽查成批生产的锻压机械,检查其在两班制工作时,至第一次计划大修前的使用时间,应符合3.2.2.1的规定。

4.20其它

按产品的技术文件或供需双方合同中所列的其它内容检验。5验收规则

锻压机械的验收试验分为出厂检验和型式试验。5.1出厂检验

5.1.1出厂检验是为了考核锻压机械的制造质量是否符合有关标准、图样和技术文件的规定,5.1.2每台产品在制造厂经出厂检验合格后方可出厂。若因特殊原因不能在制造厂进行检验时,可在用户厂检验,检验合格后才可交付使用5.1.3出厂检验内容包括:

a)外观:

b)附件和工具;

)参数和尺寸:bzxZ.net

d)加工装配质量:

e)安全防护装置;

f空运转试验;

g)噪声声压级;

h)电气系统:

i)液压、气动、润滑、冷却系统:i)负荷试验;

k)几何精度:

1)工作精度;

m)其它。

型式试验

JB/T1829-1997

5.2.1型式试验是为了全面考核锻压机械的质量,考核其设计、制造质量能否满足加工工艺及用户的要求,是否符合标准、图样和技术文件的规定,评价锻压机械的技术水平。5.2.2凡属下列情况之一者,一般应进行型式试验,型式试验合格后才能正式生产:a)新产品或老产品转厂生产的试制定型鉴定:b)正式生产后如结构、材料、工艺有较大改变可能影响产品性能时:正常生产时,定期积累一定产量后,应周期性进行一次试验;d)产品长期停产后恢复生产时:e)出厂检验结果与上次型式试验有较大差异时:巧国家质量监督机构提出型式试验要求时。5.2.3型式试验内容包括:

a)外观;

b)附件和工具;

c)参数和尺寸:

d)加工装配质量:

e)安全防护装置;

f温升及有载单次负荷试验;

g)噪声声压级、声功率级;

h)传动效率;

i)电气系统:

i)液压、气动、润滑、冷却系统:k)刚度;

1)几何精度;

m)工作精度;

n)超负荷试验;

o)其它。

6标志

JB/T1829-1997

6.1在每台锻压机械的外部应紧固标牌,标牌上应包括下列内容:a)制造企业的名称和地址;

b)产品的型号与基本参数;

c)出厂年份和编号。

6.2在每台锻压机械上应有商标(商标亦可印制在标牌上)。7包装

锻压机械包装应符合ZBJ50014的规定。包装方式应在产品的技术条件中列出,并符合有关标准的规定。

7.2包装前工作液体、冷却液等应从箱体中排尽。7.3包装前应涂封,其涂封方法由各产品根据ZBJ50013选定,并应符合有关标准的规定。7.4根据生产、运输、贮存地区的气候状况,包装应考虑防潮、防霉,并应符合GB4768、GB5048的规定。

8运输和贮存

在产品的技术条件中应列出运输种类、运输要求和贮存条件,并符合有关标准的规定。9

制造广保证

用户在遵守锻压机械的运输、贮存、安装、使用规程的条件下,制造厂应保证产品自发货之日起12个月内,若锻压机械确因质量问题不能正常工作时,制造厂应负责包修、包换、包退10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T1829—1997

锻压机械

1997-08-18发布

通用技术条件

1998-01-01实施

中华人民共和国机械工业部

JB/T1829—1997

本标准系修订JB182986《锻压机械通用技术条件》,补充了锻压机械可靠性的要求及机器的寿命指标;修订了固定结合面间的间隙;取消了附录A“噪声测量”、附录B“基本参数和尺寸允许偏差”。

本标准自实施之日起,同时代替JB1829一86。本标准由全国锻压机械标准化技术委员会提出并归口。本标准由机械工业部济南铸造锻压机械研究所起草。本标准主要起草人:王立中。

1范围

中华人民共和国机械行业标准

锻压机械通用技术条件

本标准规定了对锻压机械的设计、制造和验收的基本要求JB/T1829-1997

代替JB1829—86

本标准适用于各类锻压机械。各类锻压机械应根据本标准的原则要求加以具体化,补充编制相应的技术条件。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—90

GB 376683

GB4768—84

GB 5048-85

GB/T5226.1—96

GB657686

GB7932—87

GB/T13306-91

GB 17120—1997

JB3623—84

JB/T5775—91

JB/T8609—1997

ZBJ50002—87

ZBJ50011—89

ZBJ50013—89

ZBJ50014—89

ZBJ62001—86

3技术要求

3.1总则

包装储运图示标志

液压系统通用技术条件

防霉包装技术条件

防潮包装

工业机械电气设备第一部分:通用技术条件机床润滑系统

气动系统通用技术条件

锻压机械安全技术条件

锻压机械噪声测量方法

锻压机械灰铸铁件技术条件

锻压机械焊接件技术条件

机床数字控制系统通用技术条件机床涂漆技术条件

机床防锈技术条件

机床包装技术条件

锻压机械液压系统清洁度

3.1.1锻压机械应按本标准、各产品标准和技术文件的要求制造3.1.2锻压机械的造型和布局要考虑工艺美学和人机工程学的要求,外形应美观,应便于使用、维修、装配、拆卸和运输。

3.1.3锻压机械在按规定制造、安装、运输、贮存和使用时,不得对人员造成危险,且必须符合GB17120机械工业部1997-08-18批准

1998-01-01实施

的规定。

3.2一般要求

3.2.1可靠性

JB/T1829-1997

3.2.1.1批量生产的锻压机械,应按有关标准或技术文件的规定抽样进行可靠性考核。3.2.1.2可靠性考核的方式、指标及指标值,在各产品的技术条件中规定。3.2.2寿命

3.2.2.1锻压机械在两班制工作和遵守使用规则的条件下,至第一次计划大修前的使用时间应参照表1的规定。

锻压机械名称

机械压力机

液压机

自动锻压机

剪切机

弯曲校正机

至第一次计划大修前的使用时间5~8

锻压机械的重要导轨及摩擦副应采取耐磨措施并符合有关标准的规定。3.2.2.3

3锻压机械的导轨、立柱(导向用)等易被尘屑磨损的部位应设防尘装置。3.2.3参数和尺寸

锻压机械应优先选用标准规定的参数和尺寸进行设计。3.2.3.1

3.2.3.2锻压机械产品的参数和尺寸必须与产品图样及技术文件相一致。3.2.4锻压机械的几何精度、工作精度应能满足工艺要求并符合有关标准的规定。3.2.5锻压机械的随机备件、:附件必须能互换,并符合有关标准或技术文件的规定年

3.2.6锻压机械的随机技术文件,包括产品的合格证明书、装箱单和使用说明书。使用说明书的内容,应包括安装、运输、贮存、使用维修和安全卫生等要求3.3对铸锻焊件的要求

3.3.1用于制造锻压机械的重要零件的铸锻件应有合格证。3.3.2锻压机械的灰铸铁件应符合JB/T5775的规定。3.3.3锻压机械的焊接件应符合JB/T8609的规定3.3.4重要的焊接的金属构件,用于制造重要零件的铸锻件,应采用热处理或其它降低应力的方法消除内应力。

3.3.5重要锻件应进行探伤检查。3.4对加工的要求

3.4.1零件的加工面不应有毛刺,不应有降低锻压机械的使用质量和恶化外观的缺陷。3.4.2机械加工零件上的尖锐边缘,在工作图中未示出的,均应去掉。3.4.3刮研面不应有先前加工的痕迹,轴套的刮研面、滑动导轨的滚动导轨的刮研面,调整楔和板的刮研面,在整个面内的刮研点应均匀,在用涂色法检验时或者用配合面检验时,刮研点数应符合表22

的规定。

JB/T1829-—1997

平面导轨、调整楔和板宽度轴承、轴瓦直径mm

1移置导轨除外。

在每25mm×25mm面积内的刮研点数,不少于点

2在300cm面积内平均计算,不足300cm2时按实际面积计算3.4.4刨、磨削或其它加工方法加工的轴套、轴瓦、滑动导轨、滚动导轨、调整楔和板的工作面,在用涂色法检验时,其接触面积在长度上不少于70%,在宽度上不少于50%3.4.5用金属制造的操纵手轮轮缘和操纵手柄应抛光镀铬,不得涂漆。3.5对装配的要求

3.5.1在部装或总装时,不允许安装工作图上没有的垫片。3.5.2重要联接的零件的接合面之间的间隙无特殊要求者,其允许塞尺塞进的厚度应符合表3的规定。表3

锻压机械名称

公称力≤4000kN的锻压机械

打击能量≤125H的锤(落下部分质量≤5000kg)公称力>4000~20000KN的锻压机械打击能量>125H的锤(落下部分质量>5000kg)公称力>20000KN的锻压机械

主参数不是公称力、打击能量的锻压机械塞进塞尺厚度

注:允许塞尺塞入深度不得超过接触面宽的1/4,接触面间可塞入塞尺部位累计长度不应超过周长的1103.5.3可调的活动导轨,调节导轨用楔应留余量,用以补偿磨损量。3.5.4锻压机械操纵装置、调节装置等传动机构中的空程量,不得超过该机构尺寸链中各零件的标准配合间隙值之和。

3.5.5锻压机械的刚性回转体允许残留的质量不平衡量按下式计算:G6.3

2)×103

Uper=m(

式中:U..—一允许残留的质量不平衡量,g·mm;m刚性回转体的质量,kg;

G6.3一刚性回转体的质量平衡等级,mm·s!刚性回转体在最大加速度时的角速度,s-1。3.6对电气设备的要求

锻压机械的电气设备应符合GB/T5226.1的要求。3

3.7对数字控制系统的要求

JB/T1829-1997

锻压机械的数字控制系统应符合ZBJ50002的要求。3.8对液压、气动、润滑、冷却系统的要求3.8.1锻压机械的液压系统应符合GB3766的要求。3.8.2锻压机械在工作时液压系统油箱内进油口的油温一般不应超过60℃。3.8.3液压系统中应设置滤油器。3.8.4液压系统的清洁度应符合ZBJ62001的规定。3.8.5锻压机械的气动系统应符合GB7932的规定,为了排除气动系统管道中的冷凝水,布置在排除冷凝水一侧的管道的安装斜度不得小于1:5003.8.6锻压机械的润滑系统应符合GB6576的规定。3.8.7锻压机械的重要摩擦部位的润滑一般应采用集中润滑系统,只有当不能采用集中润滑系统时才可以采用分散润滑装置,

3.8.8分散润滑应单独设置润滑标牌,标牌上应注明润滑部位。3.8.9润滑、冷却剂(乳化液、水、气体、润滑油等)的送给装置,应按需要连续或周期性地将润滑、冷却剂输送到规定的部位。

3.8.10液压、气动、冷却和润滑系统均不得漏油、漏水、漏气。冷却液不得混入液压系统和润滑系统。3.9对外观的要求

3.9.1锻压机械的外观造型和布局应符合3.1.2的规定。3.9.2

锻压机械的外露表面不应有图样未规定的凸起、凹陷和粗糙不平及其它损伤。3.9.3锻压机械的防护罩应平整、匀称,不应翘曲、凹陷。3.9.4锻压机械零部件的外露接合面的边缘要整齐、匀称,不应有明显的错位,其错位和不匀称量,不应超过表4的规定。

结合面边缘及

门盖边缘尺寸

>500-1250

>1250-3150

错位量

注:边缘尺寸是指长边尺寸。

错位不匀称量

锻压机械的外露加工表面,不应有磕碰、划伤和锈蚀。3.9.5

贴合缝隙值

3.9.6需经常拧动的调节螺栓和螺母,以及非金属管道不应涂漆。mm

缝隙不匀称值

3.9.7锻压机械的非机械加工的金属外表面应涂漆,或采用规定的其它方法进行防护。锻压机械的涂漆应符合ZBJ50011规定。3.9.8

3.9.9不同颜色的油漆分界线应清晰,可拆卸的装配接合面的接缝处,在涂漆后应切开,切开时不应扯破边缘。

3.9.10外露的焊缝要平直、均匀。4

JB/T1829-1997

3.9.11埋头螺钉头部一般不应突出零件表面,且与沉孔之间不应有明显的偏心,固定销应略突出零件外表面,螺栓应略突出螺母表面,外露轴端应突出包容件的端面,其突出量为倒角值。3.9.12电气、润滑、液压、冷却管道外露部分应布置紧,排列整齐,且用管夹固定,管子不应扭曲折叠,在弯曲处应圆滑,不应压扁或打折。3.9.13与运动件联接的软管应尽可能短,且不得与其它件产生摩擦。3.9.14锻压机械的铭牌和各种标牌应清晰、耐久,并应固定在明显位置,固定应正确、平整、牢固、不歪斜。

3.9.15锻压机械的标牌应符合GB/T13306的有关规定。4试验方法

4.1一般要求

4.1.1在试验时应注意防止气流、光线和强磁场的影响。4.1.2在试验前应安装调整好锻压机械,一般应自然调平,其安装水平在纵横向不应超过0.20/1000。4.1.3在试验过程中,不得调整影响锻压机械性能、精度的机构和零件,否则应复检受了影响的有关项目。

4.1.4试验应在装配完毕的整机上进行,除标准、技术文件中规定在试验时需要拆卸的零部件外,不得拆卸其它零部件。

4.1.5试验时电、气的供应应正常。4.1.6试验时应接通锻压机械的执行机构。4.1.7锻压机械因结构限制或不具备标准所规定的测试工具时,可用与标准规定的等效的其它方法和测试工具进行检验。

4.2外观

4.2.1在型式试验时,评定锻压机械的外观和布局是否符合3.1.2的要求。4.2.2检验锻压机械的外观质量,应符合3.9的规定。4.3附件和工具

检验锻压机械的随机附件和工具,应符合3.2.5的规定。4.4参数和尺寸

4.4.1测量锻压机械的参数和尺寸,应符合图样及技术文件的规定。4.4.2测量锻压机械与工模具或其它装置联接部位的尺寸,应符合相应标准或图样及技术文件的规定。4.5加工装配质量

4.5.1检验锻压机械零件的加工质量,应符合图样及技术文件的规定。4.5.2锻压机械的装配质量,应符合3.5的规定。4.6安全与防护

锻压机械的安全与防护,必须符合GB17120及各产品安全技术条件标准的规定4.7空运转试验

4.7.1空运转试验是在无外加载荷状态下运转锻压机械。4.7.2空运转试验时间及动作规范5

JB/T1829-1997

a)无单次行程规范的锻压机械,空运转试验时的动作规范是连续空运转试验,试验时间不得少于b)有单次行程规范的锻压机械,空运转试验的动作规范是连续空运转和空载单次行程。连续空运转试验时间不得少于2h。空载单次行程按表5规定的离合器接通频度试验,试验时间不得少于1.5h。表5

执行机构每分钟行程次数

离合器接通频度

1当执行机构行程次数大于60min-时,其单次行程试验按30min进行。2表中未列的行程次数值按插入法计算。60

c执行机构速度可调的锻压机械,试验时从最低速度起逐级加大速度运转,每级速度运转时间不得少于2min,然后在最高速度下进行空运转试验。d)执行机构是无级变速的锻压机械,试验时在最低速、中速、最高速各运转2min后,在最高速度下进行空运转试验。

e)依次变换送料机构的送给量,在最小、中等、最大送给量各运转2min后,以最大送给量进行空运转试验。

4.7.3温度与温升

按4.7.2规定的动作规范运转,在温度达稳定时进行测量。a)锻压机械执行机构的导轨及主轴轴承的温度、温升不应超过表6的规定。表6

测量部位

滑动导轨

滑动轴承

滚动轴承

b)摩擦离合器-制动器、带式制动器的温度不应超过100℃,温升不应超过70℃。c)液压系统的油温不应超过3.8.2的规定。℃

注:当锻压机械经过一定时间运转后,若被测部位的温度梯度不大于5℃/h,则认为温度是达稳定值。4.7.4各机构的动作

a)按规定规范运转锻压机械,检验执行机构运动的正确性、平稳性:b)检验执行机构的起动、停止、单次、自动连续、寸动、快速等各种规范是否正确、灵活、可靠,辅助机构的动作是否与执行机构的动作协调一致、准确、可靠;c)测量操作手柄、手轮的操纵力不得大于40N,杠杆式、脚踏装置的操纵力不得大于60N,脚踏开关的操纵力不得大于40N,调整用手轮、手柄的操纵力不得大于90N。d)检验送料机构送料的准确性:e)检验计数装置的准确性:

巧检验定位挡料装置的准确性;6

JB/T1829-1997

g)检验调整、夹紧、锁紧机构和其它附属装置是否灵活、可靠;h)检验各显示装置是否准确、可靠:i)检验液压和润滑冷却系统的工作平稳性:j)检验手动控制装置的空程量,应符合3.5.4的规定:k)数字程序控制的锻压机械除检验上述各项外,还应按ZBJ50002及产品技术条件的规定检验。检验其是否符合规定

4.8温升及有载单次负荷试验(仅用于型式试验4.8.1温升试验

a)试验时锻压机械的动作规范是有载连续行程;b)试验时外加载荷不得小于被试锻压机械公称能力的70%,加载方式应符合产品技术条件的规定试验时间为4h;

c)试验时锻压机械各辅助装置应按规定运转:d)试验时应按4.7.4的规定,检验各机构的动作:e)试验时测量各部位的温度、温升,应符合4.7.3的规定。4.8.2有载单次行程负荷试验

a)试验时锻压机械的动作规范是有载单次行程,其行程次数应符合4.7.2的规定:b)试验时外加载荷不得小于被试锻压机械公称能力的70%,加载方式应符合产品技术条件的规定试验时间由各产品技术条件标准规定:c)试验时锻压机械和辅助装置应同时运转:d)试验时应按4.7.4的规定,检验各机构的动作。4.8.3速度可调的锻压机械在最高速度时进行上述两项试验,各工作机构和附属装置应在最大工作能力状态下进行上述试验。

4.9噪声

4.9.1噪声声功率级(用于型式试验)按JB3623规定的方法,测定锻压机械在空载连续行程时的噪声声功率级,其值不得超噪声限值标准的规定。

4.9.2噪声声压级

按JB3623规定的方法,测定锻压机械在空载连续行程时的噪声声压级和在空载单次行程时的脉冲噪声声压级,其值不得超过噪声限值标准的规定。4.10传动效率

在规定速度运转锻压机械,测定其传动效率。4.11电气系统

按GB/T5226.1检验锻压机械电气系统。4.12液压、气动、润滑、冷却系统检验锻压机械的液压、气动、润滑、冷却系统的工作状况,应符合3.8的规定。4.13刚度

给锻压机械施加规定载荷,测定其刚度,其值应符合有关标准及技术文件的规定。7

4.14负荷试验

JB/T1829-1997

4.14.1用下列加载方法之一,给锻压机械施加载荷进行负荷试验a)使用加载器在锻压机械的执行机构上形成外加载荷;b)完成锻压机械所应完成的锻压作业工序之一;c)加工毛坏或制件:

d)安装执行机构的挡块;

e)打击柔性材料或刚性打击

巧其它模拟加载方法。

4.14.2负荷试验时载荷一般为锻压机械公称能力的100%4.14.3负荷试验具体方法由各产品技术条件标准规定4.14.4负荷试验时各机构、各辅助装置的工作应正常。4.15几何精度检验

按锻压机械精度标准进行检验。4.16工作精度检验

a)凡在出厂时装设有工模具的锻压机械,均应进行工作精度检验;b)供货合同规定要进行工作精度检验者,则应按合同的规定进行检验;e)工作精度检验是在锻压机械上加工制造毛坏或制件,全检或抽检所加工制造的毛坏或制件的几何尺寸、表面质量等。

4.17超负荷试验

各锻压机械应根据其特点规定超负荷试验方法及载荷值,检验超负荷保护装置的灵敏度、可靠性等。4.18可靠性试验

按3.2.1的规定进行可靠性试验。4.19寿命试验

在用户厂或生产厂抽查成批生产的锻压机械,检查其在两班制工作时,至第一次计划大修前的使用时间,应符合3.2.2.1的规定。

4.20其它

按产品的技术文件或供需双方合同中所列的其它内容检验。5验收规则

锻压机械的验收试验分为出厂检验和型式试验。5.1出厂检验

5.1.1出厂检验是为了考核锻压机械的制造质量是否符合有关标准、图样和技术文件的规定,5.1.2每台产品在制造厂经出厂检验合格后方可出厂。若因特殊原因不能在制造厂进行检验时,可在用户厂检验,检验合格后才可交付使用5.1.3出厂检验内容包括:

a)外观:

b)附件和工具;

)参数和尺寸:bzxZ.net

d)加工装配质量:

e)安全防护装置;

f空运转试验;

g)噪声声压级;

h)电气系统:

i)液压、气动、润滑、冷却系统:i)负荷试验;

k)几何精度:

1)工作精度;

m)其它。

型式试验

JB/T1829-1997

5.2.1型式试验是为了全面考核锻压机械的质量,考核其设计、制造质量能否满足加工工艺及用户的要求,是否符合标准、图样和技术文件的规定,评价锻压机械的技术水平。5.2.2凡属下列情况之一者,一般应进行型式试验,型式试验合格后才能正式生产:a)新产品或老产品转厂生产的试制定型鉴定:b)正式生产后如结构、材料、工艺有较大改变可能影响产品性能时:正常生产时,定期积累一定产量后,应周期性进行一次试验;d)产品长期停产后恢复生产时:e)出厂检验结果与上次型式试验有较大差异时:巧国家质量监督机构提出型式试验要求时。5.2.3型式试验内容包括:

a)外观;

b)附件和工具;

c)参数和尺寸:

d)加工装配质量:

e)安全防护装置;

f温升及有载单次负荷试验;

g)噪声声压级、声功率级;

h)传动效率;

i)电气系统:

i)液压、气动、润滑、冷却系统:k)刚度;

1)几何精度;

m)工作精度;

n)超负荷试验;

o)其它。

6标志

JB/T1829-1997

6.1在每台锻压机械的外部应紧固标牌,标牌上应包括下列内容:a)制造企业的名称和地址;

b)产品的型号与基本参数;

c)出厂年份和编号。

6.2在每台锻压机械上应有商标(商标亦可印制在标牌上)。7包装

锻压机械包装应符合ZBJ50014的规定。包装方式应在产品的技术条件中列出,并符合有关标准的规定。

7.2包装前工作液体、冷却液等应从箱体中排尽。7.3包装前应涂封,其涂封方法由各产品根据ZBJ50013选定,并应符合有关标准的规定。7.4根据生产、运输、贮存地区的气候状况,包装应考虑防潮、防霉,并应符合GB4768、GB5048的规定。

8运输和贮存

在产品的技术条件中应列出运输种类、运输要求和贮存条件,并符合有关标准的规定。9

制造广保证

用户在遵守锻压机械的运输、贮存、安装、使用规程的条件下,制造厂应保证产品自发货之日起12个月内,若锻压机械确因质量问题不能正常工作时,制造厂应负责包修、包换、包退10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。