GB/T 18033-2000

基本信息

标准号: GB/T 18033-2000

中文名称:无缝铜水管和铜气管

标准类别:国家标准(GB)

标准状态:已作废

发布日期:2000-04-03

实施日期:2000-09-01

作废日期:2007-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:386057

标准分类号

标准ICS号:冶金>>有色金属产品>>77.150.30铜产品

中标分类号:冶金>>有色金属及其合金产品>>H62重金属及其合金

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:12, 字数:18千字

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:中国有色金属工业标准计量质量研究所

归口单位:全国有色金属标准化技术委员会

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国有色金属工业协会

标准简介

本标准规定了拉制无缝铜水管和铜气管的要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于输送饮用水、卫生用水和民用天然气、煤气、氧气及对铜无腐蚀作用的其他介质的无缝圆形铜管,公称外径不大于219mm。铜水管一般采用焊接、扩口或压紧的方式与管接头连接。 GB/T 18033-2000 无缝铜水管和铜气管 GB/T18033-2000 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB/T 18033—2000

本标准是参照欧共体标准EN1057:1996《铜及铜合金一用于卫生和供热装置的无缝圆形铜水管和铜气管》、ASTMB88M:1996《无缝铜水管》和JISH3300:1997《铜及铜合金管材》,并根据国情制定的。本标准与国外标准相比,其主要的技术差异如下:①规定了T2和TP2两个牌号,而EN1057只有CW024A一个牌号,ASTMB88M也只有C12200一个牌号。

②在力学性能上,EN1057和ASTMB88M都有硬度值的要求,本标准未采用。③在工艺性能上,EN1057标准规定了扩口试验、弯曲试验、卷边试验,ASTMB88M规定了扩口试验、压扁试验,本标准规定了扩口试验或压扁试验和弯曲试验。④在外径允许偏差上,本标准的高精级基本等同于EN1057和ASTMB88M,普通级精度略低。壁厚允许偏差等效于EN1057和ASTMB88M。③规定了通径尺寸(公称内径),日本标准也作了规定,而EN1057标准和美国没有规定。③给出了管材的最大工作压力指标,国外标准均未做规定。本标准的附录A是标准的附录。

本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质量研究所归口。本标准由中国有色金属工业标准计量质量研究所、上海中鑫铜管工业有限公司、广东东莞高宝铜管制造厂有限公司负责起草。

本标准由国际铜业协会协助起草。本标准由洛阳铜加工集团有限责任公司、沈阳有色金属加工厂、上海申马集团公司、新乡无氧铜材总厂、江西有色治炼加工总厂、天力管件有限公司参加起草。本标准主要起草人:杨丽娟、钱俏鹏、吴浙民、范顺科、蒋春蓉、孟惠娟、隋艺、刘国胜。

1范围

中华人民共和国国家标准

无缝铜水管和铜气管

Seamless copper tubes for water and gasGB/T 18033-2000

本标准规定了拉制无缝铜水管和铜气管的要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于输送饮用水、卫生用水和民用天然气、煤气、氧气及对铜无腐蚀作用的其他介质的无缝圆形铜管,公称外径不大于219mm。铜水管一般采用焊接、扩口或压紧的方式与管接头连接2引[用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228—1987金属拉伸试验法

GB/T241--1990金属管液压试验方法GB/T 242—1997

GB/T 244--1997

GB/T 246—1997

金属管扩口试验方法

金属管弯曲试验方法

金属管压扁试验方法

GB/T 5121.1—1996

铜及铜合金化学分析方法铜量的测定GB/T 5121.2--1996

GB/T 5121.3--1996

GB/T 5121.4--1996

GB/T 5121. 5--1996

GB/T 5121.6—1996

GB/T 5121.7—1996

磷量的测定

铜及铜合金化学分析方法

铜及铜合金化学分析方法

铅量的测定

碳、硫量的测定

铜及铜合金化学分析方法

铜及铜合金化学分析方法

铜及铜合金化学分析方法

镍量的测定

铋量的测定

砷量的测定

铜及铜合金化学分析方法

GB/T 5121.8—1996

铜及铜合金化学分析方法

氧量的测定

GB/T 5121. 9--1996

铜及铜合金化学分析方法

铁量的测定

GB/T 5121.10--1996

铜及铜合金化学分析方法

锡量的测定

GB/T 5121.11—1996

GB/T 5121.12—1996

铜及铜合金化学分析方法

锌量的测定

铜及铜合金化学分析方法量的测定铜及铜合金无缝管涡流探伤方法GB/T 5248—1998

GB/T6397—1986

5金属拉伸试验试样

GB/T8888—1988重有色金属加工产品的包装、标志、运输和贮存3订货单(或合同)内容

本标准所列管材的订货单(或合同)内应包括下列内容:3.1材料名称;

国家质量技术监督局2000-04-03批准2000-09-01实施

3.2牌号;

3.3供货状态;

3.4规格及精度等级;

3.5重量或根数;

非破坏性试验的选择;

3.7碳层试验:

3.8特殊要求;

3.9本标准编号;

3.10其他。

4要求

4.1产品分类

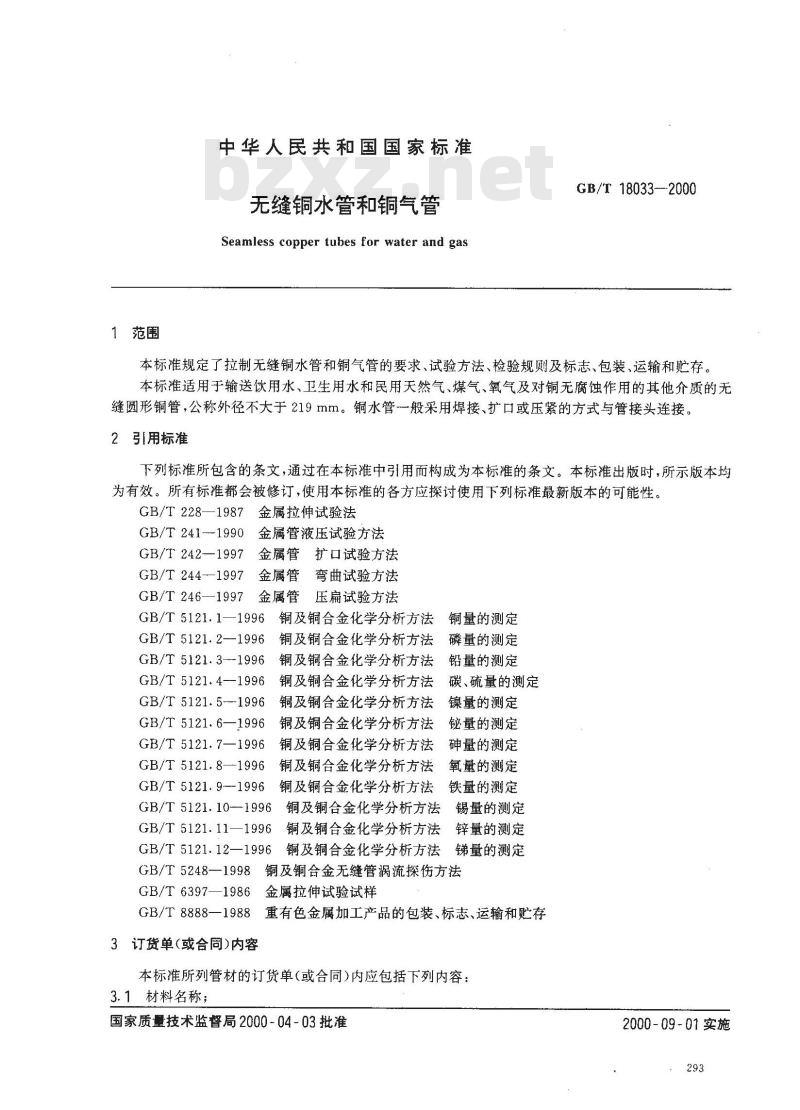

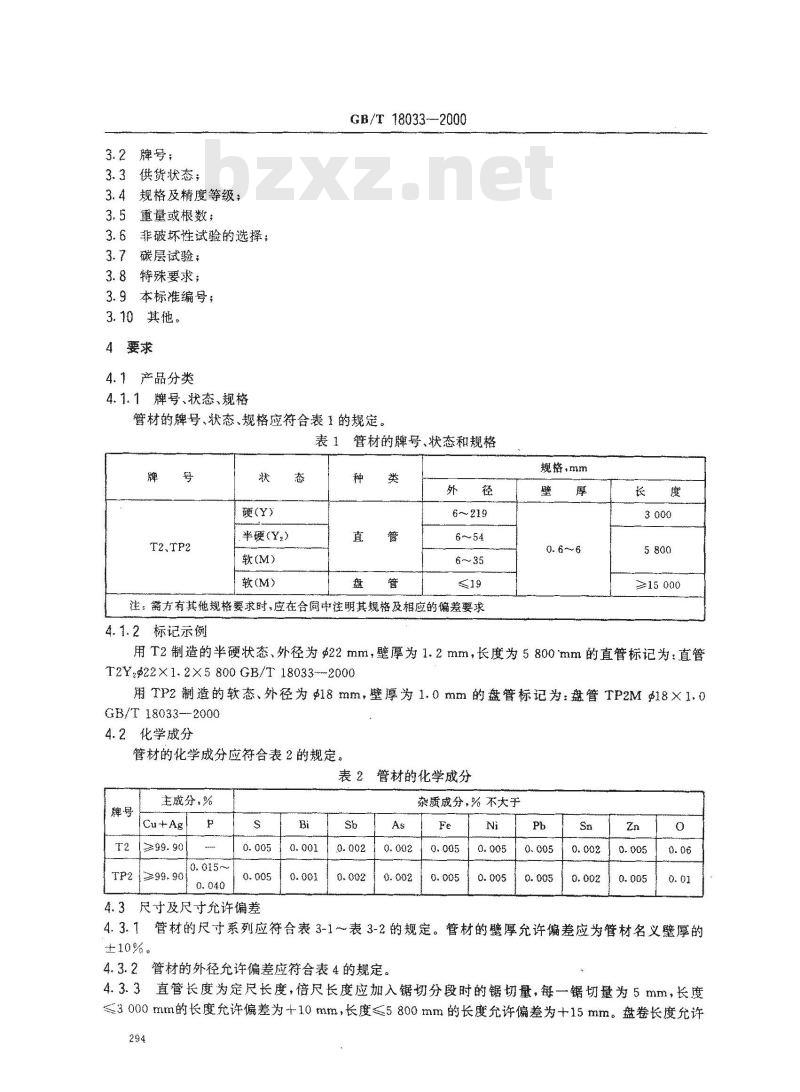

4.1.1牌号、状态、规格

GB/T 18033---2000

管材的牌号、状态、规格应符合表1的规定。表1管材的辟号、状态和规格

T2、TP2

硬(Y)

半硬(Y)

软(M)

软(M)

6~35

注:需方有其他规格要求时,应在合同中注明其规格及稻应的偏差要求4.1.2标记示例

规格.mm

≥15000

用T2制造的半硬状态、外径为$22mm,壁厚为1.2mm,长度为5800mm的直管标记为:直管T2Y2922X1.2×5800GB/T18033--2000用TP2制造的软态、外径为$18mm,壁厚为1.0mm的盘管标记为:盘管TP2M18×1.0GB/T 18033--2000

4.2化学成分

管材的化学成分应符合表2的规定。表2管材的化学成分

主成分,%

Cu+Ag!

TP2 /z99. 90/

4.3只寸及尺寸允许偏差

.0.002

杂质成分,%不大于

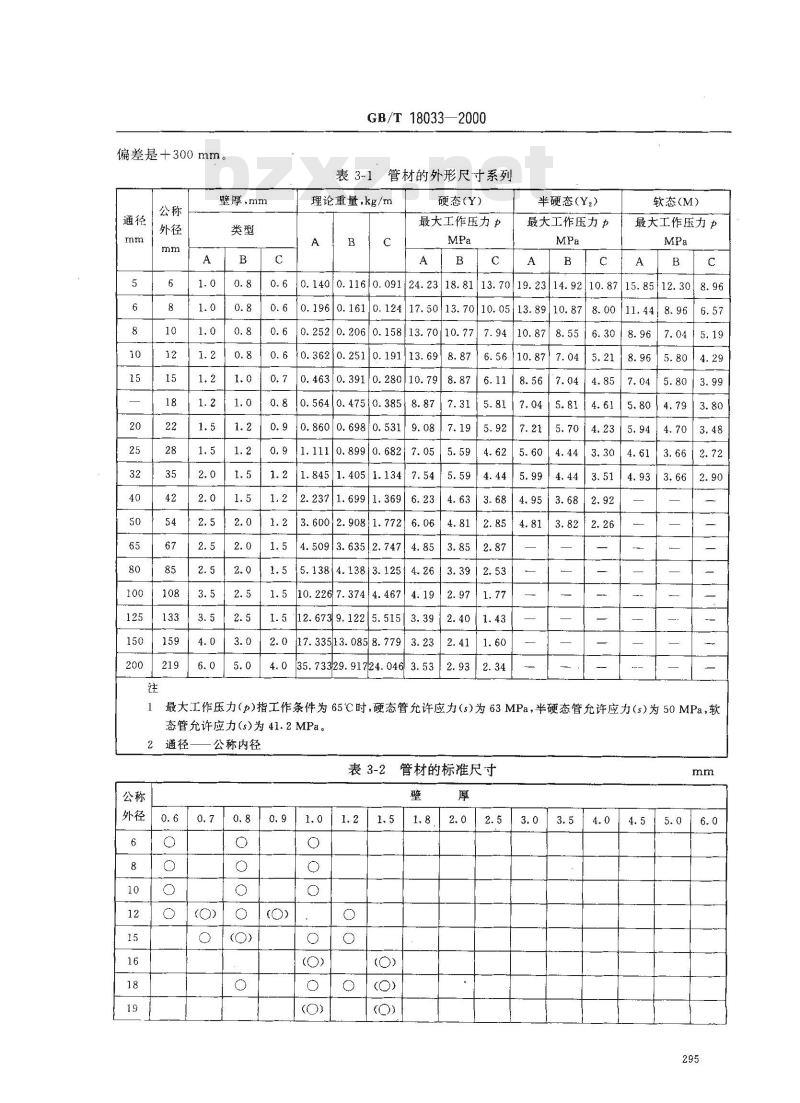

4.3.!管材的尺寸系列应符合表3-1~表3-2的规定。管材的壁厚许偏差应为管材名义壁厚的±10%。

4.3.2管材的外径允许偏差应符合表4的规定。直管长度为定尺长度,倍尺长度应加入切分段时的锯切量,每一锯切量为5mm,长度4.3. 3

≤3000mm的长度充许偏差为+10mm,长度≤5800mm的长度允许偏差为十15mm。盘卷长度允许294

偏差是+300mm。

壁厚,mm

GB/T18033—2000

表3-1管材的外形尺寸系列

理论重量,kg/m

硬态(Y)

最大工作压力力

1400.1160.09124.23

13, 70

半硬态(Y2)

最大工作压力力

软态(M)

最大工作压力力

最大工作压力(p)指工作条件为65℃时,硬态管允许应力(s)为63MPa,半硬态管允许应力(s)为50MPa,软态管允许应力(s)为41.2MPa。

2通径-

公称内径

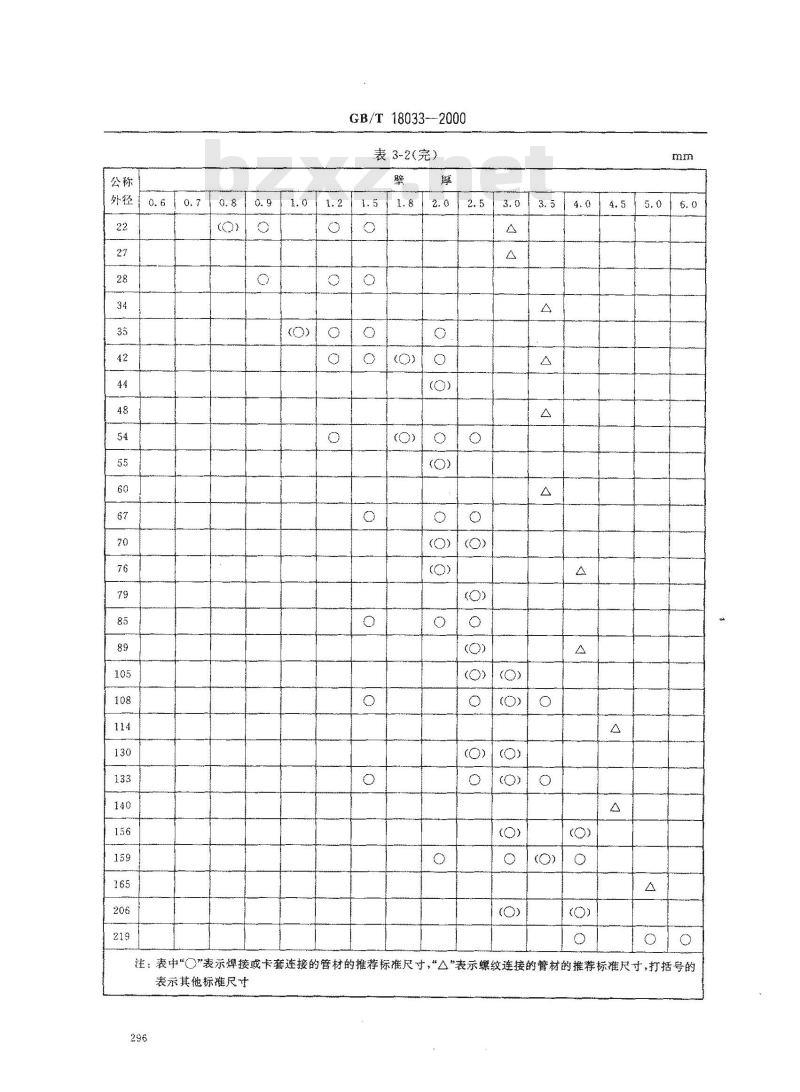

表3-2

管材的标准尺寸

外径0.6

GB/T18033--2000

表32(完)

注:表中“○\表承爆接或卡套连接的管材的推荐标准只寸,表示其他标摊尺寸

示螺纹连接的管材的推荐标难尺寸,打括号的注

公称外径

≥18~28

42~~54

>54 ~ 85

85~108

>108~133

133~159

159~219

GB/T18033--2000

表4管材的平均外径允许偏差

平均外径充许偏差

普通级

1平均外径是指在管材任意截(断)面上测得的最大外径和最小外径的平均值。高精级

2当要求平均外径允许偏差全为正(十)或全为负(一)时,其允许偏差应为表中对应数值的2倍mm

4.3.4外径不大于90mm硬态和半硬态直管的弯曲度应符合表5的规定,外径大于90mm管材的弯曲度由供需双方协商。

表 5管材的弯曲度

4.3.5硬态和半硬态管材的不圆度应符合表6的规定。表6管材的不圆度

壁库/外径

0. 010. 03

>0. 03~0. 05

>0. 05~0.10

弯曲度不大于

任意3000mm不超过12

不圆度,mm不大于

公称外径的1.5%

公称外径的1.0%

公称外径的0.8%(殿小值0.05mm)公称外径的0.7%(最小值0.05mm)mm

4.3.6直管的端部应锯切平整,切口在不使材长度超出允许偏差的条件下,允许有不超出表7规定的切斜。

表?管材端部的切斜

公称外径

>20~50

>50~100

>100~170

4.4力学性能

管材的室纵向力学性能应符合表8的规定。切斜不大于

T2、TP2

4.5工艺性能

4.5.1扩口试验

GB/T 18033—2000

表8管材的力学性能

公称外径

抗拉强度db,MPa

不小乎

伸长率不小于

外径不大于54mm的软态和半硬态管材(硬态管经退火)进行扩口试验时,采用45°的锥,其扩口率应为30%。

外径大于54mm的管材可用压扁试验代替扩口试验,压扁后,软态管的内壁距离等于壁厚,半硬态的内壁距离等于3倍壁厚,管材不应出现肉眼可见的裂纹或破损。4.5.2弯曲试验

对外径不大于28mm的硬态管,应按表9规定的弯曲半径进行弯曲试验,弯曲角为90°,试验后管材应无肉眼可见裂纹、破损等缺陷。表9弯曲试验的弯心半径

公称外径

4.5.3非破坏性试验

弯心半径

每根管材均应满足水压试验或气压试验或涡流探伤检验的要求。4.5.3.1水压试验

中心轴半径

管材最大工作压力按式(1)计算,各规格管材能承受的最大工作压力见表3-1。mm

管材进行水压试验时,其试验压力按式(2)计算。在该压力下,持续10~15s后,管材应无渗漏和永久变形。

式中:p—最大工作压力,MPa;

pt-试验压力,MPa;

t-管材壁厚,mm,

D-—管材外径,mm;

p, = np

...-.....

S-—材料允许应力,硬态管S=63MPa,半硬态管S=50MPa,软态管S=41.2MPa;298

.系数推荐值n 1.5)。

4.5.3.2汽压试验

GB/T18033--2000

管材进行气压试验时,其空气压力为0.4MPa,管材完全漫入水中至少10s,管材应无气泡出现。4.5.3.3满流探伤

管材进行涡流探伤检验时,其人工标准缺陷(钻孔直径)应符合GB/T5248的规定。4.6表通质量

4.6.1管材内表面不应存在任何有害层,当需方要求时,其内表面应通过附录A(标准的附录)的碳层试验。

4.6.2管材内外表面应光滑、清洁,不应有分层、针孔、裂纹、起皮、气泡、粗划道、夹杂、绿锈等缺陷。断口应无毛刺。

4.6.3管材表面允许有轻微的、局部的,不使便管材外径和厚超出允许偏蒸的划伤、凹坑压入物和矫直痕迹等缺陷。轻微的氧化色、发暗水迹等不作报废依据。5试验方法

5.1管材的化学成分仲裁分析方法按GB/T5121.1~~5121.12的规定进行。5.2管材的室温力学性能试验方法按GB/T228的规定进行。拉伸试样应符合GB/T6397的规定,其形状尺寸和试样号按下列规定选用:a)外径不大于30mm的,从管材上切教全截面管段试样,选取S7号试样。b)外径大于30mm的,可取纵向孤形试样,选取S1、S2(S01、S02)号试样。5.3管材的扩口试验方法按GB/T242的规定进行。5.4管材的弯曲试验方法按GB/T244的规定进行。5.5管材的压扁试验方法按GB/T246的规定进行。5.6管材的水压试验方法按GB/T241的规定进行。5.7管材的气压试验方法按如下规定进行:管材试验时,应与具有压力的气源保持连接,让具有定压力的空气保持在管内。将管材完全浸人水中,检查从管材中是否有气泡出现。5.8管材的涡流探伤检验方法按GB/T5248的规定进行。5.9管材的碳层试验方法,按附录A(标准的附录)的规定进行。5.10管材的表面质量用目视法进行检查。5.11管材的尺寸用相应精度的测量工具测量6检验规贝

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符含本标准的规定,并填写质量证明书。6.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。6.2组批

管材应成批提交验收,每批应同一牌号、状态、规格的管材组成,每批重量不大于2000kg。6.3检验项

6.3.1每批管材应进行化学成分,力学性能,弯曲试验、外形尺寸和表面质量的检验。6.3.2当需方有要求时,管材应进行扩口试验、压编试验。6.3.3每根管材可选择水压试验、气压试验和涡流探伤检验三种试验方法的一种进行检验。6.4取样位置和取样数量

GB/T 18033—2000

6.4.1管材化学成分的取样,供方在熔铸时取样,需方在每批管材中任取一个样。6.4.2管材的力学性能、扩口试验或压扁试验和弯曲试验应在每批中任取2个样进行,6.4.3管材应逐根进行水压试验或气压试验或涡流探伤检验。6.4.4管材内表面的碳层试验应从每批中任取2个样进行。内径不大于20mm的管材,每批中取5根,每根取一个长150mm的管段,剖成两半,检查内表面质量。

内径大于20mm的管材,应逐根进行内表面检查。管材应逐根检查外表面质量。

6.4.5管材的尺寸测量

对外径不大于10mm的管材,每批中取5根,检查壁厚尺寸。对外径大于10mm的管材,应逐根检查壁厚尺寸。

管材应逐根检查外径尺寸。

6.5重复试验和检验结果的判定

在力学性能、弯曲试验、扩口试验或压扁试验和管材内表面碳层试验的检测中,当有一个试样的试验结果不合格时,应从该批中再取双倍试样进行该不合格项目的重复试验。复验结果仍有一个试样不合格时,则整批不合格或逐根进行检验,合格者单独编批验收。最终检验结果的判定:化学成分、力学性能、弯曲试验、扩口试验或压扇试验和管材内表面碳层试验不合格时,按批判不合格。水压试验、气压试验、涡流探伤、表面质量和尺寸偏差不合格时,按根判不合格。

7标志、包装、运输、贮存

7.1标志

在检验合格的每件管材外表面上应至少有两处如下标志:a)商标;

b)产品名称;

e)牌号;wwW.bzxz.Net

d)规格;

e)类型(A、B或C);

f)标准号。

7.2包装、运输和贮存

管材的包装、运输和贮存应符合GB/T8888的规定或按用户要求进行包装。7.3质量证明书

每批管材应附有产品质量证明书。其上注明:a)供方名称;

b)产品名称;

c)牌号;

d)供应状态;

e)规格;

f)批号;

g)净重或根数;

h)各项分析检验结果和技术监督部门印记;i)本标准编号;

ji)包装日期。

A1试样的制备

GB/T18033-2000

附录A

(标准的附录)

碳层试验

用于试验的管材试样,应将外表面的金厂屑造成的磨痕清除或消除原管材表面的所有痕迹,可采用化学方法将管口端用耐酸的塞子塞住,漫入硝酸溶液中,然后用去离子水洗净并烘干。试样应从清洁的管材上切取,长度不小于25mm,用干净的锯条沿纵向切成两个试样块,试样块应具有尺寸大于22mm×1mm的表面,并对试样块用丙酮脱脂处理。A2方法

把经过税脂处理的试样块放入一个小型的平底瓷盘或玻璃盘内,试样的内表面朝上,在塞温下加入25%(V/V)的硝酸,将试样块淹没。酸将使试样表面沉积物浮起,当酸液变成蓝色时,应将试样块取出,并用去离子水冲洗,再回到酸液中洗去试样块上的任何微小物质。A3碳膜的測定

试样块在中的反应应用10倍的放大镜观察。观察将评定材料在酸中的反应是否形成了层膜或微小的物质。

如果未发现任何现象,或仅看见微小的物质,该试验就算通过了。如果能清楚地看见一层膜浮于表面,有可能就是碳膜或氧化膜。为了区分碳膜或氧化膜,应把瓷盘或玻璃盘慢慢地加热,使酸液沸腾约5min即可溶解氧化膜。如在重新试验中,该膜被分解或仅剩微小物质,也算道过试验。假若膜没有任何改变,那一定是碳膜,即未通过试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是参照欧共体标准EN1057:1996《铜及铜合金一用于卫生和供热装置的无缝圆形铜水管和铜气管》、ASTMB88M:1996《无缝铜水管》和JISH3300:1997《铜及铜合金管材》,并根据国情制定的。本标准与国外标准相比,其主要的技术差异如下:①规定了T2和TP2两个牌号,而EN1057只有CW024A一个牌号,ASTMB88M也只有C12200一个牌号。

②在力学性能上,EN1057和ASTMB88M都有硬度值的要求,本标准未采用。③在工艺性能上,EN1057标准规定了扩口试验、弯曲试验、卷边试验,ASTMB88M规定了扩口试验、压扁试验,本标准规定了扩口试验或压扁试验和弯曲试验。④在外径允许偏差上,本标准的高精级基本等同于EN1057和ASTMB88M,普通级精度略低。壁厚允许偏差等效于EN1057和ASTMB88M。③规定了通径尺寸(公称内径),日本标准也作了规定,而EN1057标准和美国没有规定。③给出了管材的最大工作压力指标,国外标准均未做规定。本标准的附录A是标准的附录。

本标准由国家有色金属工业局提出。本标准由中国有色金属工业标准计量质量研究所归口。本标准由中国有色金属工业标准计量质量研究所、上海中鑫铜管工业有限公司、广东东莞高宝铜管制造厂有限公司负责起草。

本标准由国际铜业协会协助起草。本标准由洛阳铜加工集团有限责任公司、沈阳有色金属加工厂、上海申马集团公司、新乡无氧铜材总厂、江西有色治炼加工总厂、天力管件有限公司参加起草。本标准主要起草人:杨丽娟、钱俏鹏、吴浙民、范顺科、蒋春蓉、孟惠娟、隋艺、刘国胜。

1范围

中华人民共和国国家标准

无缝铜水管和铜气管

Seamless copper tubes for water and gasGB/T 18033-2000

本标准规定了拉制无缝铜水管和铜气管的要求、试验方法、检验规则及标志、包装、运输和贮存。本标准适用于输送饮用水、卫生用水和民用天然气、煤气、氧气及对铜无腐蚀作用的其他介质的无缝圆形铜管,公称外径不大于219mm。铜水管一般采用焊接、扩口或压紧的方式与管接头连接2引[用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T228—1987金属拉伸试验法

GB/T241--1990金属管液压试验方法GB/T 242—1997

GB/T 244--1997

GB/T 246—1997

金属管扩口试验方法

金属管弯曲试验方法

金属管压扁试验方法

GB/T 5121.1—1996

铜及铜合金化学分析方法铜量的测定GB/T 5121.2--1996

GB/T 5121.3--1996

GB/T 5121.4--1996

GB/T 5121. 5--1996

GB/T 5121.6—1996

GB/T 5121.7—1996

磷量的测定

铜及铜合金化学分析方法

铜及铜合金化学分析方法

铅量的测定

碳、硫量的测定

铜及铜合金化学分析方法

铜及铜合金化学分析方法

铜及铜合金化学分析方法

镍量的测定

铋量的测定

砷量的测定

铜及铜合金化学分析方法

GB/T 5121.8—1996

铜及铜合金化学分析方法

氧量的测定

GB/T 5121. 9--1996

铜及铜合金化学分析方法

铁量的测定

GB/T 5121.10--1996

铜及铜合金化学分析方法

锡量的测定

GB/T 5121.11—1996

GB/T 5121.12—1996

铜及铜合金化学分析方法

锌量的测定

铜及铜合金化学分析方法量的测定铜及铜合金无缝管涡流探伤方法GB/T 5248—1998

GB/T6397—1986

5金属拉伸试验试样

GB/T8888—1988重有色金属加工产品的包装、标志、运输和贮存3订货单(或合同)内容

本标准所列管材的订货单(或合同)内应包括下列内容:3.1材料名称;

国家质量技术监督局2000-04-03批准2000-09-01实施

3.2牌号;

3.3供货状态;

3.4规格及精度等级;

3.5重量或根数;

非破坏性试验的选择;

3.7碳层试验:

3.8特殊要求;

3.9本标准编号;

3.10其他。

4要求

4.1产品分类

4.1.1牌号、状态、规格

GB/T 18033---2000

管材的牌号、状态、规格应符合表1的规定。表1管材的辟号、状态和规格

T2、TP2

硬(Y)

半硬(Y)

软(M)

软(M)

6~35

注:需方有其他规格要求时,应在合同中注明其规格及稻应的偏差要求4.1.2标记示例

规格.mm

≥15000

用T2制造的半硬状态、外径为$22mm,壁厚为1.2mm,长度为5800mm的直管标记为:直管T2Y2922X1.2×5800GB/T18033--2000用TP2制造的软态、外径为$18mm,壁厚为1.0mm的盘管标记为:盘管TP2M18×1.0GB/T 18033--2000

4.2化学成分

管材的化学成分应符合表2的规定。表2管材的化学成分

主成分,%

Cu+Ag!

TP2 /z99. 90/

4.3只寸及尺寸允许偏差

.0.002

杂质成分,%不大于

4.3.!管材的尺寸系列应符合表3-1~表3-2的规定。管材的壁厚许偏差应为管材名义壁厚的±10%。

4.3.2管材的外径允许偏差应符合表4的规定。直管长度为定尺长度,倍尺长度应加入切分段时的锯切量,每一锯切量为5mm,长度4.3. 3

≤3000mm的长度充许偏差为+10mm,长度≤5800mm的长度允许偏差为十15mm。盘卷长度允许294

偏差是+300mm。

壁厚,mm

GB/T18033—2000

表3-1管材的外形尺寸系列

理论重量,kg/m

硬态(Y)

最大工作压力力

1400.1160.09124.23

13, 70

半硬态(Y2)

最大工作压力力

软态(M)

最大工作压力力

最大工作压力(p)指工作条件为65℃时,硬态管允许应力(s)为63MPa,半硬态管允许应力(s)为50MPa,软态管允许应力(s)为41.2MPa。

2通径-

公称内径

表3-2

管材的标准尺寸

外径0.6

GB/T18033--2000

表32(完)

注:表中“○\表承爆接或卡套连接的管材的推荐标准只寸,表示其他标摊尺寸

示螺纹连接的管材的推荐标难尺寸,打括号的注

公称外径

≥18~28

42~~54

>54 ~ 85

85~108

>108~133

133~159

159~219

GB/T18033--2000

表4管材的平均外径允许偏差

平均外径充许偏差

普通级

1平均外径是指在管材任意截(断)面上测得的最大外径和最小外径的平均值。高精级

2当要求平均外径允许偏差全为正(十)或全为负(一)时,其允许偏差应为表中对应数值的2倍mm

4.3.4外径不大于90mm硬态和半硬态直管的弯曲度应符合表5的规定,外径大于90mm管材的弯曲度由供需双方协商。

表 5管材的弯曲度

4.3.5硬态和半硬态管材的不圆度应符合表6的规定。表6管材的不圆度

壁库/外径

0. 010. 03

>0. 03~0. 05

>0. 05~0.10

弯曲度不大于

任意3000mm不超过12

不圆度,mm不大于

公称外径的1.5%

公称外径的1.0%

公称外径的0.8%(殿小值0.05mm)公称外径的0.7%(最小值0.05mm)mm

4.3.6直管的端部应锯切平整,切口在不使材长度超出允许偏差的条件下,允许有不超出表7规定的切斜。

表?管材端部的切斜

公称外径

>20~50

>50~100

>100~170

4.4力学性能

管材的室纵向力学性能应符合表8的规定。切斜不大于

T2、TP2

4.5工艺性能

4.5.1扩口试验

GB/T 18033—2000

表8管材的力学性能

公称外径

抗拉强度db,MPa

不小乎

伸长率不小于

外径不大于54mm的软态和半硬态管材(硬态管经退火)进行扩口试验时,采用45°的锥,其扩口率应为30%。

外径大于54mm的管材可用压扁试验代替扩口试验,压扁后,软态管的内壁距离等于壁厚,半硬态的内壁距离等于3倍壁厚,管材不应出现肉眼可见的裂纹或破损。4.5.2弯曲试验

对外径不大于28mm的硬态管,应按表9规定的弯曲半径进行弯曲试验,弯曲角为90°,试验后管材应无肉眼可见裂纹、破损等缺陷。表9弯曲试验的弯心半径

公称外径

4.5.3非破坏性试验

弯心半径

每根管材均应满足水压试验或气压试验或涡流探伤检验的要求。4.5.3.1水压试验

中心轴半径

管材最大工作压力按式(1)计算,各规格管材能承受的最大工作压力见表3-1。mm

管材进行水压试验时,其试验压力按式(2)计算。在该压力下,持续10~15s后,管材应无渗漏和永久变形。

式中:p—最大工作压力,MPa;

pt-试验压力,MPa;

t-管材壁厚,mm,

D-—管材外径,mm;

p, = np

...-.....

S-—材料允许应力,硬态管S=63MPa,半硬态管S=50MPa,软态管S=41.2MPa;298

.系数推荐值n 1.5)。

4.5.3.2汽压试验

GB/T18033--2000

管材进行气压试验时,其空气压力为0.4MPa,管材完全漫入水中至少10s,管材应无气泡出现。4.5.3.3满流探伤

管材进行涡流探伤检验时,其人工标准缺陷(钻孔直径)应符合GB/T5248的规定。4.6表通质量

4.6.1管材内表面不应存在任何有害层,当需方要求时,其内表面应通过附录A(标准的附录)的碳层试验。

4.6.2管材内外表面应光滑、清洁,不应有分层、针孔、裂纹、起皮、气泡、粗划道、夹杂、绿锈等缺陷。断口应无毛刺。

4.6.3管材表面允许有轻微的、局部的,不使便管材外径和厚超出允许偏蒸的划伤、凹坑压入物和矫直痕迹等缺陷。轻微的氧化色、发暗水迹等不作报废依据。5试验方法

5.1管材的化学成分仲裁分析方法按GB/T5121.1~~5121.12的规定进行。5.2管材的室温力学性能试验方法按GB/T228的规定进行。拉伸试样应符合GB/T6397的规定,其形状尺寸和试样号按下列规定选用:a)外径不大于30mm的,从管材上切教全截面管段试样,选取S7号试样。b)外径大于30mm的,可取纵向孤形试样,选取S1、S2(S01、S02)号试样。5.3管材的扩口试验方法按GB/T242的规定进行。5.4管材的弯曲试验方法按GB/T244的规定进行。5.5管材的压扁试验方法按GB/T246的规定进行。5.6管材的水压试验方法按GB/T241的规定进行。5.7管材的气压试验方法按如下规定进行:管材试验时,应与具有压力的气源保持连接,让具有定压力的空气保持在管内。将管材完全浸人水中,检查从管材中是否有气泡出现。5.8管材的涡流探伤检验方法按GB/T5248的规定进行。5.9管材的碳层试验方法,按附录A(标准的附录)的规定进行。5.10管材的表面质量用目视法进行检查。5.11管材的尺寸用相应精度的测量工具测量6检验规贝

6.1检查和验收

6.1.1管材应由供方技术监督部门进行检验,保证产品质量符含本标准的规定,并填写质量证明书。6.1.2需方应对收到的产品按本标准的规定进行检验,如检验结果与本标准的规定不符时,应在收到产品之日起3个月内向供方提出,由供需双方协商解决。6.2组批

管材应成批提交验收,每批应同一牌号、状态、规格的管材组成,每批重量不大于2000kg。6.3检验项

6.3.1每批管材应进行化学成分,力学性能,弯曲试验、外形尺寸和表面质量的检验。6.3.2当需方有要求时,管材应进行扩口试验、压编试验。6.3.3每根管材可选择水压试验、气压试验和涡流探伤检验三种试验方法的一种进行检验。6.4取样位置和取样数量

GB/T 18033—2000

6.4.1管材化学成分的取样,供方在熔铸时取样,需方在每批管材中任取一个样。6.4.2管材的力学性能、扩口试验或压扁试验和弯曲试验应在每批中任取2个样进行,6.4.3管材应逐根进行水压试验或气压试验或涡流探伤检验。6.4.4管材内表面的碳层试验应从每批中任取2个样进行。内径不大于20mm的管材,每批中取5根,每根取一个长150mm的管段,剖成两半,检查内表面质量。

内径大于20mm的管材,应逐根进行内表面检查。管材应逐根检查外表面质量。

6.4.5管材的尺寸测量

对外径不大于10mm的管材,每批中取5根,检查壁厚尺寸。对外径大于10mm的管材,应逐根检查壁厚尺寸。

管材应逐根检查外径尺寸。

6.5重复试验和检验结果的判定

在力学性能、弯曲试验、扩口试验或压扁试验和管材内表面碳层试验的检测中,当有一个试样的试验结果不合格时,应从该批中再取双倍试样进行该不合格项目的重复试验。复验结果仍有一个试样不合格时,则整批不合格或逐根进行检验,合格者单独编批验收。最终检验结果的判定:化学成分、力学性能、弯曲试验、扩口试验或压扇试验和管材内表面碳层试验不合格时,按批判不合格。水压试验、气压试验、涡流探伤、表面质量和尺寸偏差不合格时,按根判不合格。

7标志、包装、运输、贮存

7.1标志

在检验合格的每件管材外表面上应至少有两处如下标志:a)商标;

b)产品名称;

e)牌号;wwW.bzxz.Net

d)规格;

e)类型(A、B或C);

f)标准号。

7.2包装、运输和贮存

管材的包装、运输和贮存应符合GB/T8888的规定或按用户要求进行包装。7.3质量证明书

每批管材应附有产品质量证明书。其上注明:a)供方名称;

b)产品名称;

c)牌号;

d)供应状态;

e)规格;

f)批号;

g)净重或根数;

h)各项分析检验结果和技术监督部门印记;i)本标准编号;

ji)包装日期。

A1试样的制备

GB/T18033-2000

附录A

(标准的附录)

碳层试验

用于试验的管材试样,应将外表面的金厂屑造成的磨痕清除或消除原管材表面的所有痕迹,可采用化学方法将管口端用耐酸的塞子塞住,漫入硝酸溶液中,然后用去离子水洗净并烘干。试样应从清洁的管材上切取,长度不小于25mm,用干净的锯条沿纵向切成两个试样块,试样块应具有尺寸大于22mm×1mm的表面,并对试样块用丙酮脱脂处理。A2方法

把经过税脂处理的试样块放入一个小型的平底瓷盘或玻璃盘内,试样的内表面朝上,在塞温下加入25%(V/V)的硝酸,将试样块淹没。酸将使试样表面沉积物浮起,当酸液变成蓝色时,应将试样块取出,并用去离子水冲洗,再回到酸液中洗去试样块上的任何微小物质。A3碳膜的測定

试样块在中的反应应用10倍的放大镜观察。观察将评定材料在酸中的反应是否形成了层膜或微小的物质。

如果未发现任何现象,或仅看见微小的物质,该试验就算通过了。如果能清楚地看见一层膜浮于表面,有可能就是碳膜或氧化膜。为了区分碳膜或氧化膜,应把瓷盘或玻璃盘慢慢地加热,使酸液沸腾约5min即可溶解氧化膜。如在重新试验中,该膜被分解或仅剩微小物质,也算道过试验。假若膜没有任何改变,那一定是碳膜,即未通过试验。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。