GB/T 18178-2000

基本信息

标准号: GB/T 18178-2000

中文名称:水性涂料涂装体系选择通则

标准类别:国家标准(GB)

英文名称:General rules of the selection for painting system of water paint

标准状态:现行

发布日期:2000-08-02

实施日期:2001-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:214882

标准分类号

标准ICS号:机械制造>>表面处理和涂覆>>25.220.01 表面处理和涂覆综合涂料和颜料工业>>87.020涂覆工艺

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

出版社:中国标准出版社

书号:155066.1-17196

页数:12页

标准价格:10.0 元

出版日期:2004-04-16

相关单位信息

首发日期:2000-08-28

复审日期:2004-10-14

起草单位:武汉材料保护研究所

发布部门:中华人民共和国国家质量监督检验检疫总局

主管部门:中国机械工业联合会

标准简介

本标准规定了水性涂料涂装体系选择的基本原则。本标准适用于钢铁件的涂装。 GB/T 18178-2000 水性涂料涂装体系选择通则 GB/T18178-2000 标准下载解压密码:www.bzxz.net

本标准规定了水性涂料涂装体系选择的基本原则。本标准适用于钢铁件的涂装。

本标准规定了水性涂料涂装体系选择的基本原则。本标准适用于钢铁件的涂装。

标准图片预览

标准内容

GB/T 18178--2000

附录 A 是标准的附录。

附录B是提示的附录。

本标准由国家机械工业局提出。前、

本标准由全国金属与非金属覆盖层标准化技术委员会归口。本标准负责起草单位:武汉材料保护研究所。本标准主要起草人:李新立、常玉鑫、贾建新、李安忠、叶蕾。103

中华人民共和国国家标准

水性涂料涂装体系选择通则

General rules of the selection for painting system of water paint1范围

本标准规定了水性涂料涂装体系选择的基本原则。本标准适用于钢铁件的涂装。

2引用标准

GB/T 18178—2000

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1731—1993漆膜柔韧性测定法GB/T1732—1993漆膜耐冲击测定法GB/T1733—1993漆膜耐水性测定法GB/T1763-1979(1989)漆膜耐化学试剂性测定法GB/T1771--1991色漆和清漆耐中性盐雾性能的测定(egvISO7253:1984)GB3186—1982涂料产品的取样

GB/T5206.1-1985色漆和清漆词汇第—一部分通用术语(eqvISO4618.1:1978)GB6514—1995涂装作业安全规程涂漆工艺安全及其通风净化GB/T6739—1996漆膜硬度铅笔测定法GB/T6807—1986钢铁工件涂漆前磷化处理技术条件GB7691--1987涂装作业安全规程劳动安全和劳动卫生管理GB7692—1999涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T 8264--1987

涂装技术术语

GB/T8923—1988

涂装前钢材表面锈蚀等级和除锈等级(eqvISO8501.1:1988)GB/T 9286—1998

色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T 11376--1997

GB/T 13312—1991

金属的磷酸盐转化膜(eqvISO9717:1990)钢铁件涂装前除油程度检验方法(验油试纸法)JB/T6978—1993

涂装前表面准备酸洗

3定义

本标准采用GB/T 8264中的定义和下列定义。3.1 水性涂料 water (based) paint完全或主要以水为介质的涂料(GB/T5206.1--1985中1.15)。3.2涂层体系coat system

涂料经涂覆并固化后形成的多层涂膜。国家质量技术监督局2000-08-28批准101

2001-01-01实施

3.3涂装体系painting system

表面预处理、涂料和涂料施工的总称。4需方应提供的信息

除非另有规定,需方应提供下列信息:4.1本标准号。

GB/T 18178--2000

4.2待涂工件的形状、尺寸和表面状态的说明、图纸或样品。4.3工件的使用环境和使用目的。5表面预处理

表面预处理主要包括脱脂、除锈和磷化等工序,根据工件表面状态、水性涂料的施工要求和工件的使用环境等因素,可以全部采用或部分采用。5.1脱脂

工件脱脂后,表面应无油脂、油污、酸、碱、盐液等,脱脂效果按GB/T 13312规定或附录A(标准的附录)进行。

5.2除锈

工件除锈后,表面应无氧化皮、型砂、锈迹等。可以采用机械除锈,也可以采用化学除锈,或两者组合除锈(如超声波除锈等)。

5.2.1机械除锈

机械除锈包括喷射、抛射、火焰、手工工具和动力工具除锈等。机械除锈按GB/T8923规定执行,工一或St2或CFI,可按具体情况选定。件除锈后表面应达到Sa2-

5.2.2化学除锈

化学除锈通常又称为酸洗。化学除锈及工件除锈后达到的表面状态应符合JB/T6978中相应的规5.3磷化

不同水性涂料对磷化工序的要求差别很大,自泳涂料不需要磷化;除非另有规定,其他水性涂料作底层时建议采用磷化,经磷化后工件表面形成的磷化膜应符合GB/T6807或GB/T11376中相应的规定。

6涂料

6.1分类

目前,将水性涂料作如下分类:a)I型为乳胶涂料;

b)‘Ⅱ型为自泳涂料;

c)直型为电泳涂料;

d)V型为I型、I型、I型之外的水性涂料。常用水性涂料品种及用途见附录B(提示的附录)。6.2般要求

6.2.1涂料的颜色、组成、包装、标志等应符合产品标准或相应技术规范要求。6.2.2涂料应能自干或烘干。

6.2.3涂料使用前应取样复验,并应符合产品标准或相应技术规范要求。6.2.4多种涂料配合使用时,供方应进行需方认可的配套试验。105

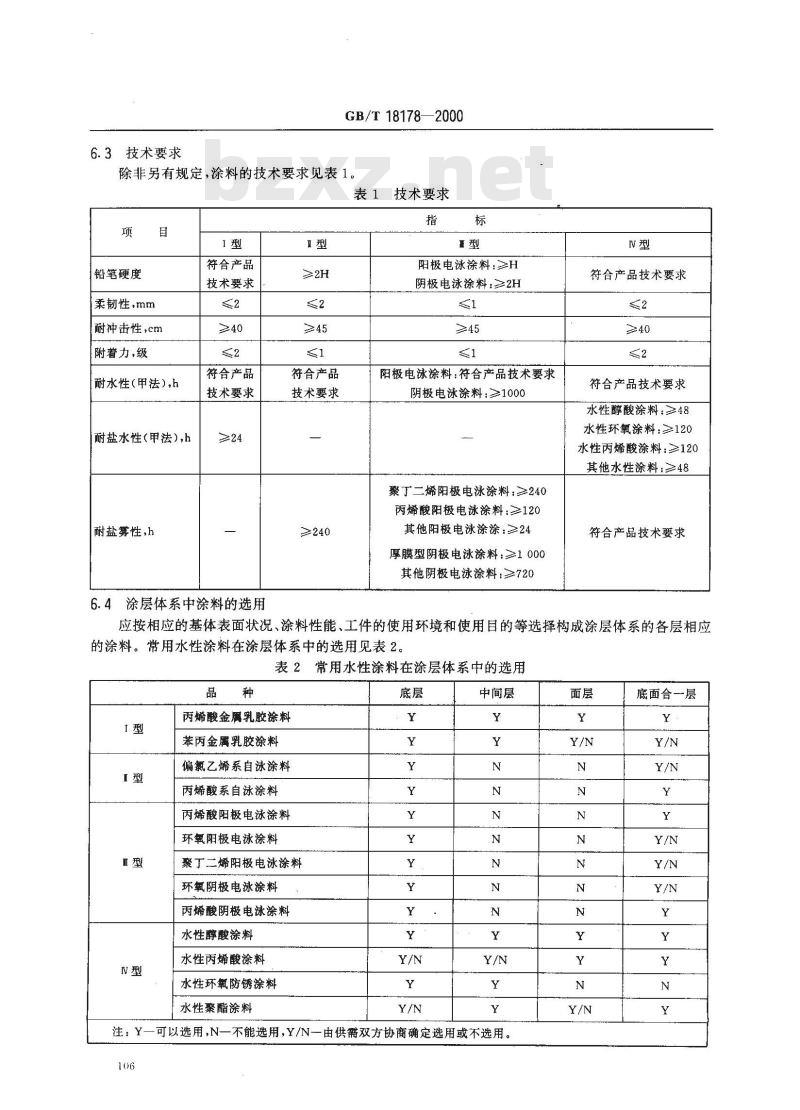

6.3技术要求

GB/T 18178—2000

除非另有规定,涂料的技术要求见表1。表1技术要求

铅笔硬度

柔韧性,mm

耐冲击性,cm

附着力,级

耐水性(甲法),h

耐盐水性(甲法),h

耐盐雾性,h

符合产品

技术要求

符合产品

技术要求

6.4涂层体系中涂料的选用

符合产品

技术要求

≥240

阳极电泳涂料:≥H

阴极电泳涂料:≥2H

阳极电泳涂料:符合产品技术要求阴极电泳涂料:≥1000

聚丁二烯阳极电泳涂料:240

丙烯酸阳极电泳涂料:≥120

其他阳极电泳涂涂:≥24

厚膜型阴极电泳涂料:≥1000

其他阴极电泳涂料:≥720

符合产品技术要求

符合产品技术要求

水性醇酸涂料:≥48

水性环氧涂料:≥120

水性丙烯酸涂料:≥120

其他水性涂料:≥48

符合产品技术要求

应按相应的基体表面状况、涂料性能、工件的使用环境和使用目的等选择构成涂层体系的各层相应的涂料。常用水性涂料在涂层体系中的选用见表2。表2常用水性涂料在涂层体系中的选用品种

丙烯酸金属乳胶涂料

苯丙金属乳胶涂料

偏氯乙烯系自泳涂料

丙烯酸系自泳涂料

丙烯酸阳极电泳涂料

环氧阳极电泳涂料

聚丁二烯阳极电泳涂料

环氧阴极电泳涂料

丙烯酸阴极电泳涂料

水性醇酸涂料

水性丙烯酸涂料

水性环氧防锈涂料

水性聚酯涂料

中间层

注:Y一可以选用,N一不能选用,Y/N—由供需双方协商确定选用或不选用。106

底面合一层

6.5试验方法

6.5.1取样

按GB/T3186进行。

6.5.2铅笔硬度

按GB/T6739进行。

6.5.3柔韧性

按GB/T1731进行。

6.5.4耐冲击性

按GB/T1732进行。

6.5.5附着力

按GB/T9286进行。

6.5.6耐水性

按GB/T1733进行。

6.5.7耐盐水性

按GB/T1763进行。

6.5.8耐盐雾性

按GB/T1771进行。

7涂料施工

7.1表面预处理

表面预处理按第5章执行。

7.2施工条件

GB/T 18178—2000

水性涂料的施工一般应在清洁、空气流通、光线充足的地方进行,根据各种水性涂料本身的特点选择温度、湿度、调配方法、重涂间隔时间等参数。7.3施工方法

根据水性涂料本身的特点和待涂工件的要求,选择浸涂、刷涂、滚涂、电泳、自泳、喷涂等中的一种或几种的组合。

7.4固化

应根据各种水性涂料的特性选择固化温度、时间、方法等。8检查

按本标准提供的材料和提出的技术文件供方应接受需方的检查认可。在有争议的情况下,应遵从协商文件中规定的仲裁或调解方法,或采用其他适当的方式调解或仲裁。9安全

部分水性涂料也含有机溶剂,在一定条件下同样具有可燃性,水性涂料的某些组分可能有害。在操作时应遵守GB/T7691、GB/T7692和GB/T6514中相应的规定。107

GB/T 18178—2000

附录A

(标准的附录)

脱脂效果简易判定方法

脱脂效果简易判定方法包括水浸润法和指试法等见表A1。表A1脱脂效果简易判定方法

水浸润法

措试法

操作方法

清洗后的工件漫入自来水中,取出观察表面的水膜是否连续或挂水珠。表面若留有残渣时,应在弱酸中浸洗后,取出观察水膜是否连续或挂水珠。用表面活性剂清洗时,应在自来水中反复浸洗2~3次,取出观察水膜是否连续或挂水珠

水膜连续和不挂水殊者为合格,不连续或挂水珠者为不合格

清洗后的工件用白布或白纸措拭,观察白布或白纸上白布或白纸上不留污迹为合格,留有污迹留有的污迹。工件表面的灰垢等较重时,不推荐使用该为不合格方法

附录B

(提示的附录)

常用水性涂料品种及用途

I型、I型、Ⅲ型和V型水性涂料的常用品种及用途,分别见表B1、表B2、表B3和表B4。表B1I型水性涂料常用品种及用途涂料品种

苯丙金属乳胶涂料

丙烯酸金属乳胶涂料

聚氨酯乳胶涂料

涂料品种

丙烯酸系自泳涂料

偏氯乙烯系自泳涂料

成膜条件

表干:1h,实于:24h。

烘干:140~160℃、1h

表干:1h,实干,24h。

烘干:90~110℃,1 h

表干:1h,实干,24h

性能和用途

涂膜耐水洗、耐磨、耐候性好,防锈性能超过醇酸和过氯乙烯防锈涂料。适用于钢铁底材、铝合金及镀锌板等的涂装涂膜防锈性能好,可与过氰乙烯、醇酸、硝基、丙烯酸面漆配套使用。适用机床、铸件、铁制家具、法兰盘等产品的涂装。对铝合金表面、镀锌薄板表面、有潮气的金属表面涂装效果好涂膜耐久性、耐磨性、防锈性优异,可作底漆,多用于汽车工业表B2

I型水性涂料常用品种及用途

成膜条件

烘干:二段烘干,

110C,15 min,170C

烘于:100~110℃、20

~30 min

性能和用途

涂膜具有优良的耐盐雾、耐酸、耐碱性能,适用于汽车车架及部件、仪器仪表、农机具等的涂装涂膜具有比丙烯酸系自泳涂料更优良的耐盐雾性能,附着力略低于丙烯酸系自泳涂料,适用于汽车车架及部件、仪器仪表、农机具等的涂装

涂料品种

环氧阳极电泳涂料

丙烯酸阳极电泳涂料

聚丁二烯阳极电泳涂料

环氧阴极电泳涂料

丙烯酸阴极电泳涂料

涂料品种

水性醇酸涂料

水性丙烯酸涂料

水性环氧防锈涂料

水性环氧聚酯涂料

水性聚酯涂料

GB/T 18178—2000

Ⅲ型水性涂料常用品种及用途

成膜条件

电泳电压:60~~100V

电泳时间:2~~3 min,

固化温度:150~170C,

固化时间:20~30min

电泳电压:130~170V,

电泳时间:2~~3min,

固化温度:170~190℃,

固化时间:20~30min

电泳电压:80~200V,

电泳时间:2~3 min,

固化温度150~180℃,

固化时间:20~30min

电泳电压:150~250V,

电泳时间:2~3min,

固化温度:160~190℃,

固化时间:20~~30min

电泳电压:120~200V,

电泳时间:2~3min,

固化温度:170~190℃,

固化时间:20~~30min

性能和用途

涂膜具有较好的附着力、物理机械性能,适用于钢铁、铝及合金等涂装涂膜防锈性、耐候性、耐光性较好,用于轻工、家电、铝材等涂装

涂膜防锈性能良好,物理机械性能优异,槽液稳定性好。适用于钢板,钢条、金属部件、汽车车身等涂装涂膜具有良好的耐水性、耐潮性和优良物理机械性能。用于军工、汽车、农机、家电、仪表等行业的金属制品等涂装bzxZ.net

涂膜耐候性、装饰性优异,清漆涂层光亮平滑,透明清澈。可用作金属精饰件的透明罩光涂层。添加各类彩色颜料,可使涂膜色彩鲜艳

表B4V型水性涂料常用品种及用途成膜条件

烘干:130~150℃、20min

烘干:120~160℃,30min

烘干:80~100℃、30min

烘干:130~140℃、30min

烘干:二段烘干,80℃、10min,160℃、20min

性能和用途

铅笔硬度:≥HB,冲击强度:50cm,柔韧性:1mm,用于钢结构件、机械零件、汽车部件等涂装铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):≤1级,涂膜耐盐雾、耐水性、附着力较好,不仅可做底层也可做底面合一层,可用于汽车、家用电器、仪表、食品罐内壁等涂装

铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):0级,涂膜耐水性、防锈性能好,适用于黑色金属防锈打底铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):≤1级,涂膜具有优良的附着力,适用于汽车农用车框架、底盘和零部件、家用电器和仪器仪表等涂装铅笔硬度:≥2H,冲击强度:50cm,附着力(划格法):1级,涂膜硬而坚韧、丰满光亮,耐污染性好。适用于卷材、汽车车身、轻工产品等涂装

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

附录 A 是标准的附录。

附录B是提示的附录。

本标准由国家机械工业局提出。前、

本标准由全国金属与非金属覆盖层标准化技术委员会归口。本标准负责起草单位:武汉材料保护研究所。本标准主要起草人:李新立、常玉鑫、贾建新、李安忠、叶蕾。103

中华人民共和国国家标准

水性涂料涂装体系选择通则

General rules of the selection for painting system of water paint1范围

本标准规定了水性涂料涂装体系选择的基本原则。本标准适用于钢铁件的涂装。

2引用标准

GB/T 18178—2000

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1731—1993漆膜柔韧性测定法GB/T1732—1993漆膜耐冲击测定法GB/T1733—1993漆膜耐水性测定法GB/T1763-1979(1989)漆膜耐化学试剂性测定法GB/T1771--1991色漆和清漆耐中性盐雾性能的测定(egvISO7253:1984)GB3186—1982涂料产品的取样

GB/T5206.1-1985色漆和清漆词汇第—一部分通用术语(eqvISO4618.1:1978)GB6514—1995涂装作业安全规程涂漆工艺安全及其通风净化GB/T6739—1996漆膜硬度铅笔测定法GB/T6807—1986钢铁工件涂漆前磷化处理技术条件GB7691--1987涂装作业安全规程劳动安全和劳动卫生管理GB7692—1999涂装作业安全规程涂漆前处理工艺安全及其通风净化GB/T 8264--1987

涂装技术术语

GB/T8923—1988

涂装前钢材表面锈蚀等级和除锈等级(eqvISO8501.1:1988)GB/T 9286—1998

色漆和清漆漆膜的划格试验(eqvISO2409:1992)GB/T 11376--1997

GB/T 13312—1991

金属的磷酸盐转化膜(eqvISO9717:1990)钢铁件涂装前除油程度检验方法(验油试纸法)JB/T6978—1993

涂装前表面准备酸洗

3定义

本标准采用GB/T 8264中的定义和下列定义。3.1 水性涂料 water (based) paint完全或主要以水为介质的涂料(GB/T5206.1--1985中1.15)。3.2涂层体系coat system

涂料经涂覆并固化后形成的多层涂膜。国家质量技术监督局2000-08-28批准101

2001-01-01实施

3.3涂装体系painting system

表面预处理、涂料和涂料施工的总称。4需方应提供的信息

除非另有规定,需方应提供下列信息:4.1本标准号。

GB/T 18178--2000

4.2待涂工件的形状、尺寸和表面状态的说明、图纸或样品。4.3工件的使用环境和使用目的。5表面预处理

表面预处理主要包括脱脂、除锈和磷化等工序,根据工件表面状态、水性涂料的施工要求和工件的使用环境等因素,可以全部采用或部分采用。5.1脱脂

工件脱脂后,表面应无油脂、油污、酸、碱、盐液等,脱脂效果按GB/T 13312规定或附录A(标准的附录)进行。

5.2除锈

工件除锈后,表面应无氧化皮、型砂、锈迹等。可以采用机械除锈,也可以采用化学除锈,或两者组合除锈(如超声波除锈等)。

5.2.1机械除锈

机械除锈包括喷射、抛射、火焰、手工工具和动力工具除锈等。机械除锈按GB/T8923规定执行,工一或St2或CFI,可按具体情况选定。件除锈后表面应达到Sa2-

5.2.2化学除锈

化学除锈通常又称为酸洗。化学除锈及工件除锈后达到的表面状态应符合JB/T6978中相应的规5.3磷化

不同水性涂料对磷化工序的要求差别很大,自泳涂料不需要磷化;除非另有规定,其他水性涂料作底层时建议采用磷化,经磷化后工件表面形成的磷化膜应符合GB/T6807或GB/T11376中相应的规定。

6涂料

6.1分类

目前,将水性涂料作如下分类:a)I型为乳胶涂料;

b)‘Ⅱ型为自泳涂料;

c)直型为电泳涂料;

d)V型为I型、I型、I型之外的水性涂料。常用水性涂料品种及用途见附录B(提示的附录)。6.2般要求

6.2.1涂料的颜色、组成、包装、标志等应符合产品标准或相应技术规范要求。6.2.2涂料应能自干或烘干。

6.2.3涂料使用前应取样复验,并应符合产品标准或相应技术规范要求。6.2.4多种涂料配合使用时,供方应进行需方认可的配套试验。105

6.3技术要求

GB/T 18178—2000

除非另有规定,涂料的技术要求见表1。表1技术要求

铅笔硬度

柔韧性,mm

耐冲击性,cm

附着力,级

耐水性(甲法),h

耐盐水性(甲法),h

耐盐雾性,h

符合产品

技术要求

符合产品

技术要求

6.4涂层体系中涂料的选用

符合产品

技术要求

≥240

阳极电泳涂料:≥H

阴极电泳涂料:≥2H

阳极电泳涂料:符合产品技术要求阴极电泳涂料:≥1000

聚丁二烯阳极电泳涂料:240

丙烯酸阳极电泳涂料:≥120

其他阳极电泳涂涂:≥24

厚膜型阴极电泳涂料:≥1000

其他阴极电泳涂料:≥720

符合产品技术要求

符合产品技术要求

水性醇酸涂料:≥48

水性环氧涂料:≥120

水性丙烯酸涂料:≥120

其他水性涂料:≥48

符合产品技术要求

应按相应的基体表面状况、涂料性能、工件的使用环境和使用目的等选择构成涂层体系的各层相应的涂料。常用水性涂料在涂层体系中的选用见表2。表2常用水性涂料在涂层体系中的选用品种

丙烯酸金属乳胶涂料

苯丙金属乳胶涂料

偏氯乙烯系自泳涂料

丙烯酸系自泳涂料

丙烯酸阳极电泳涂料

环氧阳极电泳涂料

聚丁二烯阳极电泳涂料

环氧阴极电泳涂料

丙烯酸阴极电泳涂料

水性醇酸涂料

水性丙烯酸涂料

水性环氧防锈涂料

水性聚酯涂料

中间层

注:Y一可以选用,N一不能选用,Y/N—由供需双方协商确定选用或不选用。106

底面合一层

6.5试验方法

6.5.1取样

按GB/T3186进行。

6.5.2铅笔硬度

按GB/T6739进行。

6.5.3柔韧性

按GB/T1731进行。

6.5.4耐冲击性

按GB/T1732进行。

6.5.5附着力

按GB/T9286进行。

6.5.6耐水性

按GB/T1733进行。

6.5.7耐盐水性

按GB/T1763进行。

6.5.8耐盐雾性

按GB/T1771进行。

7涂料施工

7.1表面预处理

表面预处理按第5章执行。

7.2施工条件

GB/T 18178—2000

水性涂料的施工一般应在清洁、空气流通、光线充足的地方进行,根据各种水性涂料本身的特点选择温度、湿度、调配方法、重涂间隔时间等参数。7.3施工方法

根据水性涂料本身的特点和待涂工件的要求,选择浸涂、刷涂、滚涂、电泳、自泳、喷涂等中的一种或几种的组合。

7.4固化

应根据各种水性涂料的特性选择固化温度、时间、方法等。8检查

按本标准提供的材料和提出的技术文件供方应接受需方的检查认可。在有争议的情况下,应遵从协商文件中规定的仲裁或调解方法,或采用其他适当的方式调解或仲裁。9安全

部分水性涂料也含有机溶剂,在一定条件下同样具有可燃性,水性涂料的某些组分可能有害。在操作时应遵守GB/T7691、GB/T7692和GB/T6514中相应的规定。107

GB/T 18178—2000

附录A

(标准的附录)

脱脂效果简易判定方法

脱脂效果简易判定方法包括水浸润法和指试法等见表A1。表A1脱脂效果简易判定方法

水浸润法

措试法

操作方法

清洗后的工件漫入自来水中,取出观察表面的水膜是否连续或挂水珠。表面若留有残渣时,应在弱酸中浸洗后,取出观察水膜是否连续或挂水珠。用表面活性剂清洗时,应在自来水中反复浸洗2~3次,取出观察水膜是否连续或挂水珠

水膜连续和不挂水殊者为合格,不连续或挂水珠者为不合格

清洗后的工件用白布或白纸措拭,观察白布或白纸上白布或白纸上不留污迹为合格,留有污迹留有的污迹。工件表面的灰垢等较重时,不推荐使用该为不合格方法

附录B

(提示的附录)

常用水性涂料品种及用途

I型、I型、Ⅲ型和V型水性涂料的常用品种及用途,分别见表B1、表B2、表B3和表B4。表B1I型水性涂料常用品种及用途涂料品种

苯丙金属乳胶涂料

丙烯酸金属乳胶涂料

聚氨酯乳胶涂料

涂料品种

丙烯酸系自泳涂料

偏氯乙烯系自泳涂料

成膜条件

表干:1h,实于:24h。

烘干:140~160℃、1h

表干:1h,实干,24h。

烘干:90~110℃,1 h

表干:1h,实干,24h

性能和用途

涂膜耐水洗、耐磨、耐候性好,防锈性能超过醇酸和过氯乙烯防锈涂料。适用于钢铁底材、铝合金及镀锌板等的涂装涂膜防锈性能好,可与过氰乙烯、醇酸、硝基、丙烯酸面漆配套使用。适用机床、铸件、铁制家具、法兰盘等产品的涂装。对铝合金表面、镀锌薄板表面、有潮气的金属表面涂装效果好涂膜耐久性、耐磨性、防锈性优异,可作底漆,多用于汽车工业表B2

I型水性涂料常用品种及用途

成膜条件

烘干:二段烘干,

110C,15 min,170C

烘于:100~110℃、20

~30 min

性能和用途

涂膜具有优良的耐盐雾、耐酸、耐碱性能,适用于汽车车架及部件、仪器仪表、农机具等的涂装涂膜具有比丙烯酸系自泳涂料更优良的耐盐雾性能,附着力略低于丙烯酸系自泳涂料,适用于汽车车架及部件、仪器仪表、农机具等的涂装

涂料品种

环氧阳极电泳涂料

丙烯酸阳极电泳涂料

聚丁二烯阳极电泳涂料

环氧阴极电泳涂料

丙烯酸阴极电泳涂料

涂料品种

水性醇酸涂料

水性丙烯酸涂料

水性环氧防锈涂料

水性环氧聚酯涂料

水性聚酯涂料

GB/T 18178—2000

Ⅲ型水性涂料常用品种及用途

成膜条件

电泳电压:60~~100V

电泳时间:2~~3 min,

固化温度:150~170C,

固化时间:20~30min

电泳电压:130~170V,

电泳时间:2~~3min,

固化温度:170~190℃,

固化时间:20~30min

电泳电压:80~200V,

电泳时间:2~3 min,

固化温度150~180℃,

固化时间:20~30min

电泳电压:150~250V,

电泳时间:2~3min,

固化温度:160~190℃,

固化时间:20~~30min

电泳电压:120~200V,

电泳时间:2~3min,

固化温度:170~190℃,

固化时间:20~~30min

性能和用途

涂膜具有较好的附着力、物理机械性能,适用于钢铁、铝及合金等涂装涂膜防锈性、耐候性、耐光性较好,用于轻工、家电、铝材等涂装

涂膜防锈性能良好,物理机械性能优异,槽液稳定性好。适用于钢板,钢条、金属部件、汽车车身等涂装涂膜具有良好的耐水性、耐潮性和优良物理机械性能。用于军工、汽车、农机、家电、仪表等行业的金属制品等涂装bzxZ.net

涂膜耐候性、装饰性优异,清漆涂层光亮平滑,透明清澈。可用作金属精饰件的透明罩光涂层。添加各类彩色颜料,可使涂膜色彩鲜艳

表B4V型水性涂料常用品种及用途成膜条件

烘干:130~150℃、20min

烘干:120~160℃,30min

烘干:80~100℃、30min

烘干:130~140℃、30min

烘干:二段烘干,80℃、10min,160℃、20min

性能和用途

铅笔硬度:≥HB,冲击强度:50cm,柔韧性:1mm,用于钢结构件、机械零件、汽车部件等涂装铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):≤1级,涂膜耐盐雾、耐水性、附着力较好,不仅可做底层也可做底面合一层,可用于汽车、家用电器、仪表、食品罐内壁等涂装

铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):0级,涂膜耐水性、防锈性能好,适用于黑色金属防锈打底铅笔硬度:≥H,冲击强度:50cm,附着力(划格法):≤1级,涂膜具有优良的附着力,适用于汽车农用车框架、底盘和零部件、家用电器和仪器仪表等涂装铅笔硬度:≥2H,冲击强度:50cm,附着力(划格法):1级,涂膜硬而坚韧、丰满光亮,耐污染性好。适用于卷材、汽车车身、轻工产品等涂装

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。