JB/T 1271-2002

基本信息

标准号: JB/T 1271-2002

中文名称:交、直流电机轴锻件技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for AC and DC motor shaft forgings

标准状态:现行

发布日期:2002-12-27

实施日期:2003-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:236911

标准分类号

标准ICS号:77.140.55

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:JB/T 1271-1993

出版信息

页数:9 页

标准价格:12.0 元

相关单位信息

标准简介

本标准规定了交、直流电机的轴锻件的技术要求、验收规则、试验方法、合格证书及标志等。 JB/T 1271-2002 交、直流电机轴锻件技术条件 JB/T1271-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

1CS77.140.85

中华人民共和国机械行业标准

B/T12712002

代替JB/T1271—1993

交、直流电机轴锻件技术条件

Specification for shaft forglngs for A.C and D.C clcctric machinery2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前育

1范围

2规范性引用文件

3订货要求,

4技术要求.

制造工艺

4.2化学成分

4.3力学性能

超声波速

磁粉检验或冷酸洗检验

4.6表面量

5检验规则和试监方法

化学成分分析.

5.2力学性能检验.

5.3避声波探伤

5.4磁粉或冷酸洗检验

5.5设件分级和检查

5.6复试

5.7重新热处理

G验收及合格证书,

标志和包装,

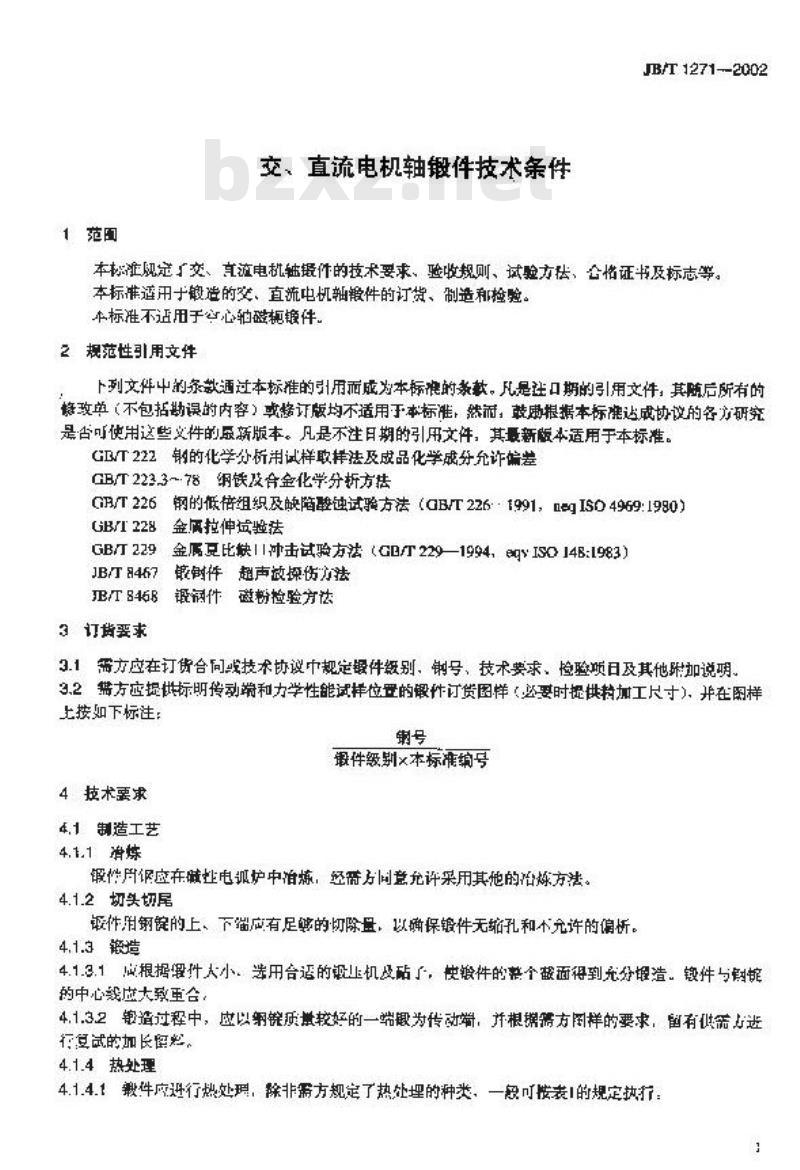

表【力学性能…

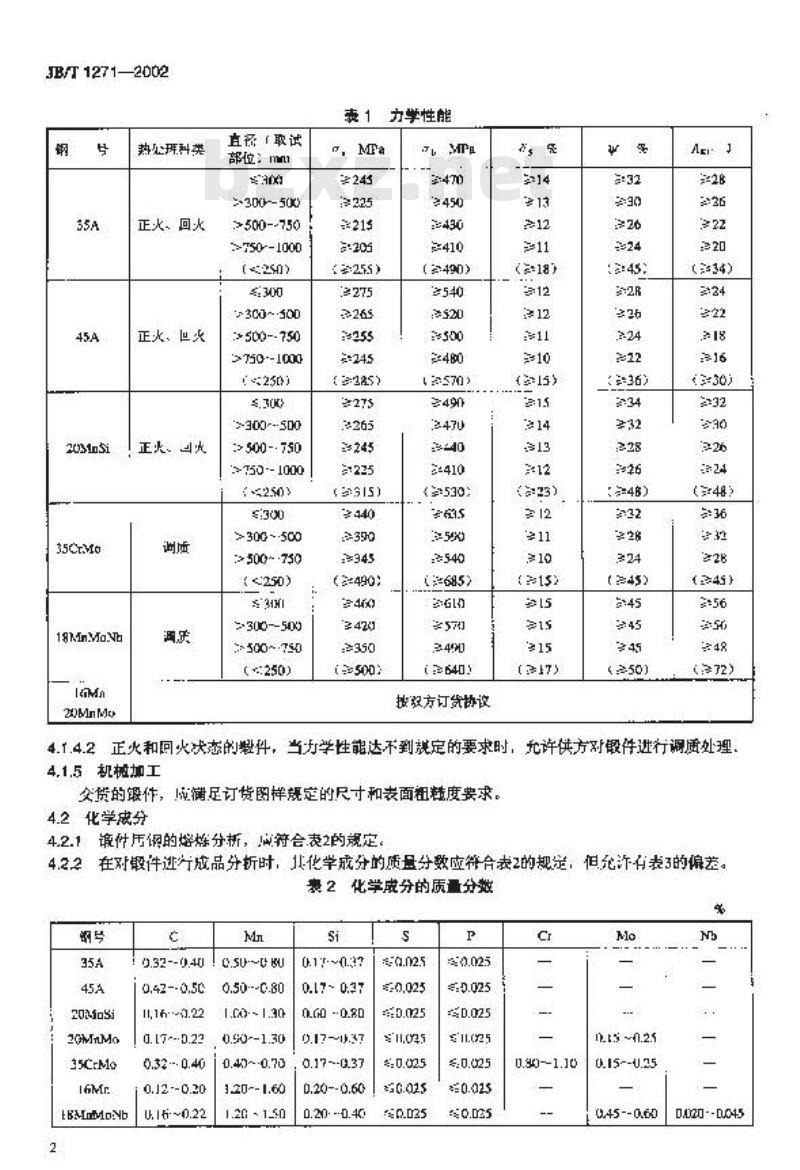

零2化学成欢的质量分数

表3减品分析姐过规定1、下限的充许偏差量表4遥伴分级和检查

J/T1271—2002

本标准代替B/T12711993交、直流电机轴鞭件技术条件3。本标准与B/T1271—1903比要变化如下JB/T1271-2002

按GB/T1.1-2000)&标准化工作导则第1部分:标准的结构和编规则》和有关标准对原标准作了编释性降改:

制去平炉冷炼方法;

表2、表1中分别补充了1BMnMaNb钢号成分和力学性能:表2化学成分的所量分数中P、S均分别由D.030%降到%0.025%:表3中补充了大截面锻件成品分析的允许偏差量:力学性能中5、、Aku普追作了适当提尚对级锻件轴承部位补充磁粉检验方法。本标由中国机械工业联合会提出。标准用德阳大型缺鞭件研究所归口。本标准起草年位:中国第二重型机械集团公司、东方电机股份有限公司。本标准尘要起草人:刘高竖、龙奔。本标准于1972年首次发布,1985年第一次修订,1993年第二次整证1范固

交、直流电机轴锻件技术条件

JB/T1271-2002

本标准规定了交、直电机轴疑件的技术要求、收规则、试验方法、合格证书及标志等。本标准适用于敏造的交、直流电机轴锻件的订货、制造和捡验。本标准不适用于心轴磁轭镀件。2规范性引用文件

下列文件中的尔款通过本标准的引用而成为本标准的象款。凡是注口期的引用文件,其随后所右的整攻单(不包括勘误的内容)或格订版均不适用于本标准,然耐,鼓谢根据本标确达成协议的各方研究是否可使用这些义性的原新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的化学分析用试样取样法及成品化学成分充允许差GB/T223.3~78纲铁及合金化学分折方法GH/T226钢的低倍组织及缺陷醛蚀试验方法(AB/T226·1991,EISO4969:1980)GB/T228金属拉伸试验法

GB229金属豆比缺11冲击试验方法(GBT229—1994,gVISO14B:1983)JB/T8467

镀创件超声改探伤方法

B/T8468锻钢件避粉检验方法

3订肯要恶求

3.1需方应在订货合同或技术协议中规定锻件级别,钢号、技术要求,检验频日及其他附加说明3.2带方空提供标明传动举和力学性能试样位受的锻件订货图样(必要时提供封加工尺寸),并在图样上接如下标注:

锻件级别×本标准编号

4技术要求

4.1制造工艺

4,1.1滑炼

锻性周钢应在磁性电孤炉中冶炼,经带方同意充许采用其他的冶炼方法。4.1.2切头切尾

锻件用钢锭的上、下留应有足够的切除量,以确保锻件无缩孔和不充许的偏析。4.1.3锻造

4.1.3.1应根据缎件人小选用合适的锻业机及黏了,使锻件的整个截面得到充分锻造。锻件与锭的中心线应大致更合,

4.1.32锻造过程中,盘以钢铣质期较好的一端锻为传动,并根据需方图样的要求,恒有供流女迷行豆试的加长留将,

4.1.4热处理

4.1.4.1件内行热处理,除非需方规定了热处埋的种类,一般可按表1的规定执行JB/T1271—2002

203inSi

35CtMo

18MnMoN

热处拜科类

正火、回火

正火、世火

正火、火

直备「取证

部位:mm1

≥300~500

>500--750

>750-1000

300~·500

×500-750

>750--1000

-5 30K)

>300---500

> 500 -. 750

>750--1000

>300~·500

>500~·750

(c250)

300-500

>500~ 750

表1力学性能

按双方订贷协议

(=-18)

:2:45;

: =48)

3-30元

4.1.4.2正火和回火状态的整件,当力学性能达不到定的要求时,充许供方对锻件进行调通处理4.1.5机械加工

交贷的锻作,成满足订货图样规定的尺寸和表面祖糙度要求。4.2化学感分

4.2.1够件历钢的熔炼分析,成符会表2的规定。在对锻件进行成品分析时,其化学戒分的质量分数应符合表2的规定,但允有表3的偏差。4.22

表2化学成分的质量分效

20250si

20MnMo

35C:Mo

BMnMoNb

0.32--0.40

0.42--0.50

11.160.22

0.17--.0.23

0.12--0.20

U.16i~0.22

0.50--0.80

0.50-1.30

0.40~0.70

1.20~-1.60

1.2G 1.50

0.17~0.3?

0.17~1.37

0.17~-0.37

0.20--0.60

0.20 -0.40

n.t5~0.2.

0.15~-U.25

0.45--0.60

D.A02D--D.045

规定的

最大围

4.3力学性能

表3成晶分析超过规定上、下限的许偏差量粗加工银件最人直径

>290~410

4.3.1锻件的切向为学性解符合表1的规定。410--570

>570--810

JB/T1271—2002

>810--1140

4.3.2实果试部位的直径小丁250mm时.应取纵向性能试样,试整结果必须达到表1括号内的规定值4.4超声迪探伤

4.4.1件在最整势处理后:应进行声波择伤,4.4.2进行超出波探伤的缴件:其表而粗糙度R,6.3m1。4.4.3锻性的探伤表面,不得影响探快结果的异物,如油漆,氧化皮,污物等。4.4.4超声被探伤结果,应符合下列规定:不允许行口点、裂效,端孔等缺陷在在,a)

当邀消径小于2万m的缺陷不计。允许有单个的,需散分布的当量直径为2mm~6mm的非金属光杂物存在,但其间距应不小于c

较大缺陷育径的五危

d)弃锻件中心部位,允许存在当量直径2nm的密案的非金属火杂物,但其密集缺陷区不超过案测首径的1/3:

在件中心证生,允许存在当量育径2mm~3mm的密来的非金展来杂物,但北密策缺陷这不e?

超过探测直径的1。

除上述)和e)规定的中心部位外,其他部位不允许存在密集性缺陷和连续缺陷:f)

)对本牛直轻小于或等于50Hmum的传动端轴颈,当量点径为5mmm--6mm的非金属央杂物不允许客15个。

4.5磁粉检或冷酸洗检验

5.5巾规定的II级作,儿轴养部位同需方进行磁树检逾究冷想洗检验:检验绕果不科有裂效、近至等缺陷,在每个轴承部竺允许有15个长度1mm~3mm的缺陷导示存在,但在25cm面积上不允许超过个

4.6表面质量wwW.bzxz.Net

假件丧面不应有裂纹,打登及其均影响使用的缺陷,局部缺陷充许铲除,铲除深度本待留过瞻件精加工余量的75%。

JB/T1271—2002

5检验规则和试验方法

5.1化学成分分析

5.1.1化学成分取样按GB/T222的规定制,5.1.2化学成约办析按GB/1223.3~78的规定进行,5.1.9成品分析试样,应收白锻件或全尺寸般件延长部分离表面1卡径处,也可自力学性能试样上,5.2为学性能检验

5.2.1取样部位和链量

5.2.1.1取样在娘件两端进行。法兰第取样,应在法兰的时长段或在专门锻出的0上划取,需方在锻件的较好端进行试些,供方则在锻件的与端进行试验。每端泣偏试样和冲击试样各两个。5.2.1.2对于有中心孔的锻件,应在晚厚的1/2处收样。无中心孔的缴件,在离表面1平径处取样。5.2.2拉伸试验

接GB/T228的规完进行。

5.2.3中击试验

按GE/T229的规定进行。

5.3超声彼探伤

按JR/T8467的规定过行

5.4避粉或冷酸洗检验

5.4.1磁粉检验的表面粗座R.3.2um。6.4.2带粉检验按G日/T8468的规定进行。5.4.3冷酸洗检验的表面粗度R,值为0.Bum。5.4.4冷触选检验按GR/T226的规定进行.先用15%(质盘分数)的过硫酸镀小落滤,然后用10%(质量分数)的确酸水溶泄。醛洗后进行次检告,第一次换食在酸洗后1(m,第二次检套在酸洗后不少于12h

5.5搬件分级和检查

锻件分级利检查按表4的规定进行。表4趣件分级和检查

般片极制

6.6复试

捡查项目

化学战分,服点,断面收输率

化学戒分,应股点,抗强成,断店长率,断面收缩牵,外出吸收攻,超思萨探伤

化学成办,屈藤点,抗拉强度,断自仲长率、频商收缩率。冲:L慢收功。超声波择伤,磁粉或控股洗检

5.6.1当力学性能试验结果不符合现要求,充许进行享试检营要求

由同一炼炼号、间一图号沪级制的批膜件点抽3%·-5%

根眼件均做试验

根吸件动做验

5.6.2力学性能试验始有一个试样不合格,应在与该试婵相邻的试环上切取两个试样选行复试,试样上菩有白点、裂纹则不得复试.两个试样复试结果部必乐符合惠定要求。5.7至新热好理

如果假件的任一力学性能战验复成仍不合格,供古时对锻件进行重新热处理,但重新热处理的款效不得超过三次(不包指可炎处理:。重新热处理的锻件,应按5.2.1取样:重新短交验收6检收及合格证书

6.1教件户俄方接术检查部门按照本标准的规定和订资改术协议的要求进行检查和验收,4

JB/T1271---2002

8.2需方可按本标准及订货技术协议的规进行复验。变验后,若发现有不符合本标准及订货技术协设的规定叫,可出供带双方协商处理。6.3思应交货的锻件,应向需方提供包括变标准及订货技术协议中能够进行检测的各项检诞数据的产品合格证、出厂合格证上成有质量检食部的负责人签字或益章。6.4粗加工后交货的级件,验测目合格后,虚境写产晶合格证书(开、I级别般件应一件一证),产品合格证书1.应右质检查部门的负盘人签字或益章,6.5产品合络证书应包括下列内容:a)合同号

6)订货图号:

)标准号和锻件级别:

d)钳号、熔炼炉号和毛坚号(锻件卡号)1e技术要求的检测结果。

了标志和包装

了.1在锻件的较好一端的端面上,应打上供方厂名或标志,合同号、毛坏号(卡号)、钢号等钢到标2,并用白漆图F.。

.2装称过程中,应避免锻件发生碰趣,摩嫁而损坏,5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

B/T12712002

代替JB/T1271—1993

交、直流电机轴锻件技术条件

Specification for shaft forglngs for A.C and D.C clcctric machinery2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前育

1范围

2规范性引用文件

3订货要求,

4技术要求.

制造工艺

4.2化学成分

4.3力学性能

超声波速

磁粉检验或冷酸洗检验

4.6表面量

5检验规则和试监方法

化学成分分析.

5.2力学性能检验.

5.3避声波探伤

5.4磁粉或冷酸洗检验

5.5设件分级和检查

5.6复试

5.7重新热处理

G验收及合格证书,

标志和包装,

表【力学性能…

零2化学成欢的质量分数

表3减品分析姐过规定1、下限的充许偏差量表4遥伴分级和检查

J/T1271—2002

本标准代替B/T12711993交、直流电机轴鞭件技术条件3。本标准与B/T1271—1903比要变化如下JB/T1271-2002

按GB/T1.1-2000)&标准化工作导则第1部分:标准的结构和编规则》和有关标准对原标准作了编释性降改:

制去平炉冷炼方法;

表2、表1中分别补充了1BMnMaNb钢号成分和力学性能:表2化学成分的所量分数中P、S均分别由D.030%降到%0.025%:表3中补充了大截面锻件成品分析的允许偏差量:力学性能中5、、Aku普追作了适当提尚对级锻件轴承部位补充磁粉检验方法。本标由中国机械工业联合会提出。标准用德阳大型缺鞭件研究所归口。本标准起草年位:中国第二重型机械集团公司、东方电机股份有限公司。本标准尘要起草人:刘高竖、龙奔。本标准于1972年首次发布,1985年第一次修订,1993年第二次整证1范固

交、直流电机轴锻件技术条件

JB/T1271-2002

本标准规定了交、直电机轴疑件的技术要求、收规则、试验方法、合格证书及标志等。本标准适用于敏造的交、直流电机轴锻件的订货、制造和捡验。本标准不适用于心轴磁轭镀件。2规范性引用文件

下列文件中的尔款通过本标准的引用而成为本标准的象款。凡是注口期的引用文件,其随后所右的整攻单(不包括勘误的内容)或格订版均不适用于本标准,然耐,鼓谢根据本标确达成协议的各方研究是否可使用这些义性的原新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T222钢的化学分析用试样取样法及成品化学成分充允许差GB/T223.3~78纲铁及合金化学分折方法GH/T226钢的低倍组织及缺陷醛蚀试验方法(AB/T226·1991,EISO4969:1980)GB/T228金属拉伸试验法

GB229金属豆比缺11冲击试验方法(GBT229—1994,gVISO14B:1983)JB/T8467

镀创件超声改探伤方法

B/T8468锻钢件避粉检验方法

3订肯要恶求

3.1需方应在订货合同或技术协议中规定锻件级别,钢号、技术要求,检验频日及其他附加说明3.2带方空提供标明传动举和力学性能试样位受的锻件订货图样(必要时提供封加工尺寸),并在图样上接如下标注:

锻件级别×本标准编号

4技术要求

4.1制造工艺

4,1.1滑炼

锻性周钢应在磁性电孤炉中冶炼,经带方同意充许采用其他的冶炼方法。4.1.2切头切尾

锻件用钢锭的上、下留应有足够的切除量,以确保锻件无缩孔和不充许的偏析。4.1.3锻造

4.1.3.1应根据缎件人小选用合适的锻业机及黏了,使锻件的整个截面得到充分锻造。锻件与锭的中心线应大致更合,

4.1.32锻造过程中,盘以钢铣质期较好的一端锻为传动,并根据需方图样的要求,恒有供流女迷行豆试的加长留将,

4.1.4热处理

4.1.4.1件内行热处理,除非需方规定了热处埋的种类,一般可按表1的规定执行JB/T1271—2002

203inSi

35CtMo

18MnMoN

热处拜科类

正火、回火

正火、世火

正火、火

直备「取证

部位:mm1

≥300~500

>500--750

>750-1000

300~·500

×500-750

>750--1000

-5 30K)

>300---500

> 500 -. 750

>750--1000

>300~·500

>500~·750

(c250)

300-500

>500~ 750

表1力学性能

按双方订贷协议

(=-18)

:2:45;

: =48)

3-30元

4.1.4.2正火和回火状态的整件,当力学性能达不到定的要求时,充许供方对锻件进行调通处理4.1.5机械加工

交贷的锻作,成满足订货图样规定的尺寸和表面祖糙度要求。4.2化学感分

4.2.1够件历钢的熔炼分析,成符会表2的规定。在对锻件进行成品分析时,其化学戒分的质量分数应符合表2的规定,但允有表3的偏差。4.22

表2化学成分的质量分效

20250si

20MnMo

35C:Mo

BMnMoNb

0.32--0.40

0.42--0.50

11.160.22

0.17--.0.23

0.12--0.20

U.16i~0.22

0.50--0.80

0.50-1.30

0.40~0.70

1.20~-1.60

1.2G 1.50

0.17~0.3?

0.17~1.37

0.17~-0.37

0.20--0.60

0.20 -0.40

n.t5~0.2.

0.15~-U.25

0.45--0.60

D.A02D--D.045

规定的

最大围

4.3力学性能

表3成晶分析超过规定上、下限的许偏差量粗加工银件最人直径

>290~410

4.3.1锻件的切向为学性解符合表1的规定。410--570

>570--810

JB/T1271—2002

>810--1140

4.3.2实果试部位的直径小丁250mm时.应取纵向性能试样,试整结果必须达到表1括号内的规定值4.4超声迪探伤

4.4.1件在最整势处理后:应进行声波择伤,4.4.2进行超出波探伤的缴件:其表而粗糙度R,6.3m1。4.4.3锻性的探伤表面,不得影响探快结果的异物,如油漆,氧化皮,污物等。4.4.4超声被探伤结果,应符合下列规定:不允许行口点、裂效,端孔等缺陷在在,a)

当邀消径小于2万m的缺陷不计。允许有单个的,需散分布的当量直径为2mm~6mm的非金属光杂物存在,但其间距应不小于c

较大缺陷育径的五危

d)弃锻件中心部位,允许存在当量直径2nm的密案的非金属火杂物,但其密集缺陷区不超过案测首径的1/3:

在件中心证生,允许存在当量育径2mm~3mm的密来的非金展来杂物,但北密策缺陷这不e?

超过探测直径的1。

除上述)和e)规定的中心部位外,其他部位不允许存在密集性缺陷和连续缺陷:f)

)对本牛直轻小于或等于50Hmum的传动端轴颈,当量点径为5mmm--6mm的非金属央杂物不允许客15个。

4.5磁粉检或冷酸洗检验

5.5巾规定的II级作,儿轴养部位同需方进行磁树检逾究冷想洗检验:检验绕果不科有裂效、近至等缺陷,在每个轴承部竺允许有15个长度1mm~3mm的缺陷导示存在,但在25cm面积上不允许超过个

4.6表面质量wwW.bzxz.Net

假件丧面不应有裂纹,打登及其均影响使用的缺陷,局部缺陷充许铲除,铲除深度本待留过瞻件精加工余量的75%。

JB/T1271—2002

5检验规则和试验方法

5.1化学成分分析

5.1.1化学成分取样按GB/T222的规定制,5.1.2化学成约办析按GB/1223.3~78的规定进行,5.1.9成品分析试样,应收白锻件或全尺寸般件延长部分离表面1卡径处,也可自力学性能试样上,5.2为学性能检验

5.2.1取样部位和链量

5.2.1.1取样在娘件两端进行。法兰第取样,应在法兰的时长段或在专门锻出的0上划取,需方在锻件的较好端进行试些,供方则在锻件的与端进行试验。每端泣偏试样和冲击试样各两个。5.2.1.2对于有中心孔的锻件,应在晚厚的1/2处收样。无中心孔的缴件,在离表面1平径处取样。5.2.2拉伸试验

接GB/T228的规完进行。

5.2.3中击试验

按GE/T229的规定进行。

5.3超声彼探伤

按JR/T8467的规定过行

5.4避粉或冷酸洗检验

5.4.1磁粉检验的表面粗座R.3.2um。6.4.2带粉检验按G日/T8468的规定进行。5.4.3冷酸洗检验的表面粗度R,值为0.Bum。5.4.4冷触选检验按GR/T226的规定进行.先用15%(质盘分数)的过硫酸镀小落滤,然后用10%(质量分数)的确酸水溶泄。醛洗后进行次检告,第一次换食在酸洗后1(m,第二次检套在酸洗后不少于12h

5.5搬件分级和检查

锻件分级利检查按表4的规定进行。表4趣件分级和检查

般片极制

6.6复试

捡查项目

化学战分,服点,断面收输率

化学戒分,应股点,抗强成,断店长率,断面收缩牵,外出吸收攻,超思萨探伤

化学成办,屈藤点,抗拉强度,断自仲长率、频商收缩率。冲:L慢收功。超声波择伤,磁粉或控股洗检

5.6.1当力学性能试验结果不符合现要求,充许进行享试检营要求

由同一炼炼号、间一图号沪级制的批膜件点抽3%·-5%

根眼件均做试验

根吸件动做验

5.6.2力学性能试验始有一个试样不合格,应在与该试婵相邻的试环上切取两个试样选行复试,试样上菩有白点、裂纹则不得复试.两个试样复试结果部必乐符合惠定要求。5.7至新热好理

如果假件的任一力学性能战验复成仍不合格,供古时对锻件进行重新热处理,但重新热处理的款效不得超过三次(不包指可炎处理:。重新热处理的锻件,应按5.2.1取样:重新短交验收6检收及合格证书

6.1教件户俄方接术检查部门按照本标准的规定和订资改术协议的要求进行检查和验收,4

JB/T1271---2002

8.2需方可按本标准及订货技术协议的规进行复验。变验后,若发现有不符合本标准及订货技术协设的规定叫,可出供带双方协商处理。6.3思应交货的锻件,应向需方提供包括变标准及订货技术协议中能够进行检测的各项检诞数据的产品合格证、出厂合格证上成有质量检食部的负责人签字或益章。6.4粗加工后交货的级件,验测目合格后,虚境写产晶合格证书(开、I级别般件应一件一证),产品合格证书1.应右质检查部门的负盘人签字或益章,6.5产品合络证书应包括下列内容:a)合同号

6)订货图号:

)标准号和锻件级别:

d)钳号、熔炼炉号和毛坚号(锻件卡号)1e技术要求的检测结果。

了标志和包装

了.1在锻件的较好一端的端面上,应打上供方厂名或标志,合同号、毛坏号(卡号)、钢号等钢到标2,并用白漆图F.。

.2装称过程中,应避免锻件发生碰趣,摩嫁而损坏,5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。