HG/T 3655-1999

基本信息

标准号: HG/T 3655-1999

中文名称:紫外光(UV)固化木器漆

标准类别:化工行业标准(HG)

英文名称: Ultraviolet (UV) curing wood coatings

标准状态:现行

发布日期:1999-06-16

实施日期:2000-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:348969

标准分类号

标准ICS号:涂料和颜料工业>>87.040涂料和清漆

中标分类号:化工>>涂料、颜料、染料>>G51涂料

关联标准

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

标准简介

HG/T 3655-1999 紫外光(UV)固化木器漆 HG/T3655-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS87.040

中华人民共和国化工行业标准

HG/T3655—1999

紫外光(UV)固化木器漆

Ultravioletcuringcoatingsforwoodenware1999-06-16发布

2000-06-01实施

国家石油和化学工业局

W.bzsoso.cOIHG/T3655—1999

近年来,紫外光固化木器漆在我国发展较快,但一直未制定该产品的国家标准或行业标准。为稳定和提高该产品的质量,满足国内市场需求,适应技术和经济交流,特制定本标准。本标准是根据紫外光固化木器漆国内主要生产企业的产品质量制定的。本标准的附录A和附录B都是标准的附录。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准起草单位:广东省顺德市华润涂料厂有限公司、化工部常州涂料化工研究院。本标准主要起草人:姚娟、刘纪元、刘红、届玉山、温晋嵩、李锋。I

W.bzsoso.cOm1范围

中华人民共和国化工行业标准

紫外光(UV)固化木器漆

Ultraviolet curing coatings for woodenwareHG/T3655—1999

本标准规定了紫外光固化木器漆的要求、试验方法、标志、标签、包装及贮存和运输。本标准适用于木质地板、家具或其他木器的装饰与保护用紫外光固化漆。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1250—1989极限数值的表示方法和判定方法GB/T1724—1979(1989)涂料细度测定法GB/T1727—1992漆膜—般制备法GB/T1728—1979(1989)漆膜、腻子膜干燥时间测定法GB/T1730—1993漆膜硬度的测定摆杆阻尼试验(negISO1522:1973)GB/T1768—1979(1989)漆膜耐磨性测定法GB/T1931—1991木材含水率测定方法GB3186—1982(1989)涂料产品的取样(neqISO1512:1974)GB/T4893.3—1985家具表面漆膜耐干热测定法GB/T6682—1992分析试验室用水规格和试验方法GB/T9271—1988色漆和清漆标准试板(eqvISO1514:1984)GB/T9274—1988

色漆和清漆耐液体介质的测定(eqvISO2812:1974)GB9278—1988涂料试样状态调节和试验的温湿度(eqVISO3270:1984)GB/T9286—1998

GB/T9750—1988

GB/T 9754—1988

色漆和清漆漆膜的划格试验(eqvISO2409:1972)涂料产品包装标志

色漆和清漆不含金属颜料的色漆漆膜之20°60°和85°镜面光泽的测定(eqvISo2813.1978)

GB/T13452.2—1992色漆和清漆漆膜厚度的测定(eqvISO2808:1974)GB/T13491—1992

2涂料产品包装通则

HG/T2458—1993

3、涂料产品检验、运输和贮存通则3要求

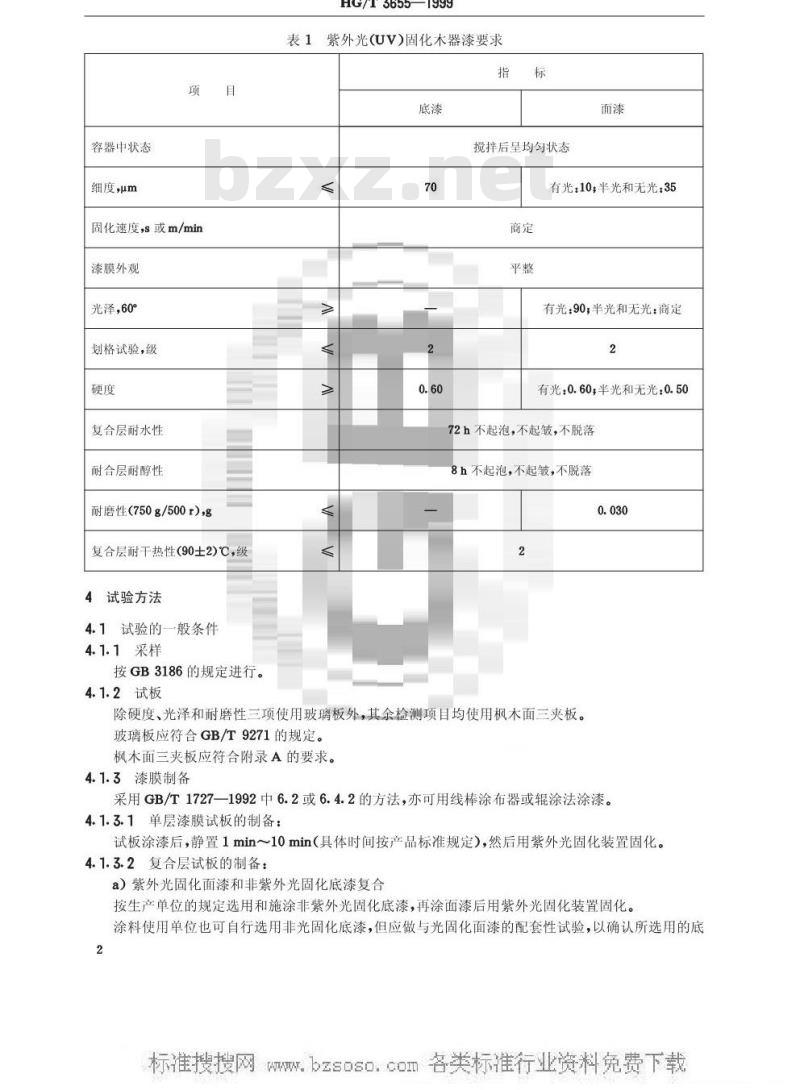

产品应符合表1的要求。

国家石油和化学工业局1999-06-16批准2000-06-01实施

W.bzsoso.cOm容器中状态

细度,um

固化速度,s或m/min

漆膜外观

光泽,60°

划格试验,级

复合层耐水性

耐合层耐醇性

耐磨性(750g/500r),g

复合层耐干热性(90士2)℃,级

试验方法

4.1试验的一般条件

4.1.1采样

按GB3186的规定进行。

4.1.2试板

HG/T3655—1999wwW.bzxz.Net

表1紫外光(UV)固化木器漆要求

搅拌后呈均勾状态

有光:10;半光和无光:35

有光:90,半光和无光:商定

有光:0.60,半光和无光:0.5072h不起泡,不起皱,不脱落

8h不起泡,不起皱,不脱落

除硬度、光泽和耐磨性三项使用玻璃板外,其余检测项目均使用枫木面三夹板。玻璃板应符合GB/T9271的规定。枫木面三夹板应符合附录A的要求。4.1.3漆膜制备

采用GB/T1727—1992中6.2或6.4.2的方法,亦可用线棒涂布器或涂法涂漆。4.1.3.1单层漆膜试板的制备:

试板涂漆后,静置1min~10min(具体时间按产品标准规定),然后用紫外光固化装置固化。4.1.3.2复合层试板的制备:

&)紫外光固化面漆和非紫外光固化底漆复合按生产单位的规定选用和施涂非紫外光固化底漆,再涂面漆后用紫外光固化装置固化。涂料使用单位也可自行选用非光固化底漆,但应做与光固化面漆的配套性试验,以确认所选用的底2

W.bzsoso:comHG/T3655—1999

漆与光固化面漆复合体系均符合本标准第3章的要求。b)紫外光固化面漆和紫外光固化底漆复合将表面处理过的试板涂一遍底漆,用紫外光固化装置固化,然后用400号砂纸按GB/T9271一1988中3.4的规定将试板打磨平整;用同样的方法再涂一遍底漆,固化、打磨,最后涂面漆,用紫外光固化装置固化。

4.1.3.3制备光固化漆膜时,应记录紫外光固化装置的以下参数:紫外灯盏数、灯的发射波长范围、灯型(如中压汞灯)、灯的线功率、灯管长度、灯功率、灯所使用过的时间、照射距离、反射罩形状。如需要,还应补充其他参数。

4.1.3.4试板制成后,在GB9278规定的标准环境条件下状态调节24h后进行各项检验。4.1.4漆膜厚度及涂布量

漆膜厚度按GB/T13452.2的规定进行测量,涂布量按附录B的规定进行测量。除另有规定外,试板为玻璃板时,干漆膜厚度为:底漆(18士3)μm,面漆(13士3)μm,耐磨性试验的漆膜厚度为(45士5)μm。

试板为三夹板时,涂布量以干膜计:底漆的涂布量为(30~40)g/m2,复合涂层中底漆的总涂布量为(30~40)g/m2面漆的涂布量为(20~30)g/m2。4.2容器中状态

打开容器后目视观察。容器底部允许有少量沉淀,经用调刀搅拌后,易于混合均匀时,可定为“搅拌后呈均匀状态”。

4.3细度

按GB/T1724规定进行测定。

4.4固化速度

可用单一的紫外灯或生产线用紫外光固化装置进行测量,其测量单位为s或m/min。漆膜干燥的判定按GB/T1728—1979(1989)中第3章的甲法进行。4.5漆膜外观

目视观察。

4.6光泽

按GB/T9754的规定进行测定,入射角为60。4.7划格试验

按GB/T9286的规定进行底漆与底材间(1mm间距)、复合层与底材间(2mm间距)划格试验。4.8硬度

按GB/T1730—1993中第4章的规定进行测定。4.9耐水性

按GB/T9274中甲法进行测定。

试验用水应符合GB/T6682中三级水的要求。4.10耐醇性

按GB/T9274中甲法进行测定。

4.11耐磨性

按GB/T1768的规定进行测定。

4.12耐干热性

按GB/T4893.3的规定进行测定。4.13检验结果的判定

检验结果的判定按GB/T1250中修约值比较法进行。3

Ww.bzsoso:com5检验规则

5.1按HG/T2458进行。

HG/T3655—1999

5.2本标准中所列全部技术要求均为型式检验项目。其中容器中状态、细度、固化速度、漆膜外观、光泽、划格试验和硬度为出厂检验项目。在正常生产情况下,每半年至少进行一次型式检验。6标志、标签、包装

6.1标志

按GB/T9750规定进行。

6.2标签

产品应附有标签,标明:产品的标准号、型号、名称、净含量、合格标记、厂名、厂址及生产日期、批号、存期。

6.3包装

按GB/T13491的规定进行。

7购存和运输

按HG/T2458的规定进行。

W.HG/T3655—1999

附录A

(标准的附录)

枫木面三夹板

为了保证处理过的枫木面三夹板的洁净表面在涂漆前不直接用手触摸或与其他污物接触,通常应戴洁净手套后方可处理。

A1范围

本附录规定了紫外光固化木器漆所采用的枫木面三夹板及其涂漆前表面处理程序。A2试板

A2.1材料

试板含水率低于12%(按GB/T1931测试),枫木面要求平整、光滑、无油污、无节疤拼缝和其他缺陷,纹理应与板的长度方向一致。试板厚度为(2.5~4.0)mm,试板的其他尺寸应符合试验方法的规定。A2.2试板表面处理

应使用试板的枫木面作涂装表面。用干布擦去试板上灰尘,用0号砂布或200号水砂纸按GB/T9271—1988中3.4规定的操作程序将试板打磨平整。用干布将试板两面及边缘的灰尘擦净,置于温度(23士2)℃和相对湿度(50士5)%的环境中存放一周以上。

使用试板前,应将板面灰尘擦净。附录B

(标准的附录)

涂布量的测定

B1范围

本附录规定了紫外光固化木器漆涂布量(以干膜计)测定方法。B2底漆涂布量的测定

B2.1使用按附录A规定处理且称量的试板。B2.2按本标准中4.1.3的规定进行漆膜制备。B2.3称量涂过漆且经过干燥的试板,计算出每平方米干膜的质量,即为涂布量(g/m2)。B3复合层涂布量的测定

B3.1使用按附录A规定处理且称量的试板。B3.2按本标准中4.1.3的规定进行两层底漆漆膜的制备并打磨。B3.3称量涂过底漆且经过干燥和打磨的试板,计算出每平方米干漆膜的质量,此即为底漆的涂布量(g/m2)。

B3.4按本标准中4.1.3的规定,在B3.2中制备好的底漆漆膜上制备面漆漆膜。B3.5称量试板,计算出每平方米面漆干漆膜的质量,即为面漆的涂布量(g/m2)。5

Ww.bzsoso:com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国化工行业标准

HG/T3655—1999

紫外光(UV)固化木器漆

Ultravioletcuringcoatingsforwoodenware1999-06-16发布

2000-06-01实施

国家石油和化学工业局

W.bzsoso.cOIHG/T3655—1999

近年来,紫外光固化木器漆在我国发展较快,但一直未制定该产品的国家标准或行业标准。为稳定和提高该产品的质量,满足国内市场需求,适应技术和经济交流,特制定本标准。本标准是根据紫外光固化木器漆国内主要生产企业的产品质量制定的。本标准的附录A和附录B都是标准的附录。本标准由中华人民共和国原化学工业部技术监督司提出。本标准由全国涂料和颜料标准化技术委员会归口。本标准起草单位:广东省顺德市华润涂料厂有限公司、化工部常州涂料化工研究院。本标准主要起草人:姚娟、刘纪元、刘红、届玉山、温晋嵩、李锋。I

W.bzsoso.cOm1范围

中华人民共和国化工行业标准

紫外光(UV)固化木器漆

Ultraviolet curing coatings for woodenwareHG/T3655—1999

本标准规定了紫外光固化木器漆的要求、试验方法、标志、标签、包装及贮存和运输。本标准适用于木质地板、家具或其他木器的装饰与保护用紫外光固化漆。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T1250—1989极限数值的表示方法和判定方法GB/T1724—1979(1989)涂料细度测定法GB/T1727—1992漆膜—般制备法GB/T1728—1979(1989)漆膜、腻子膜干燥时间测定法GB/T1730—1993漆膜硬度的测定摆杆阻尼试验(negISO1522:1973)GB/T1768—1979(1989)漆膜耐磨性测定法GB/T1931—1991木材含水率测定方法GB3186—1982(1989)涂料产品的取样(neqISO1512:1974)GB/T4893.3—1985家具表面漆膜耐干热测定法GB/T6682—1992分析试验室用水规格和试验方法GB/T9271—1988色漆和清漆标准试板(eqvISO1514:1984)GB/T9274—1988

色漆和清漆耐液体介质的测定(eqvISO2812:1974)GB9278—1988涂料试样状态调节和试验的温湿度(eqVISO3270:1984)GB/T9286—1998

GB/T9750—1988

GB/T 9754—1988

色漆和清漆漆膜的划格试验(eqvISO2409:1972)涂料产品包装标志

色漆和清漆不含金属颜料的色漆漆膜之20°60°和85°镜面光泽的测定(eqvISo2813.1978)

GB/T13452.2—1992色漆和清漆漆膜厚度的测定(eqvISO2808:1974)GB/T13491—1992

2涂料产品包装通则

HG/T2458—1993

3、涂料产品检验、运输和贮存通则3要求

产品应符合表1的要求。

国家石油和化学工业局1999-06-16批准2000-06-01实施

W.bzsoso.cOm容器中状态

细度,um

固化速度,s或m/min

漆膜外观

光泽,60°

划格试验,级

复合层耐水性

耐合层耐醇性

耐磨性(750g/500r),g

复合层耐干热性(90士2)℃,级

试验方法

4.1试验的一般条件

4.1.1采样

按GB3186的规定进行。

4.1.2试板

HG/T3655—1999wwW.bzxz.Net

表1紫外光(UV)固化木器漆要求

搅拌后呈均勾状态

有光:10;半光和无光:35

有光:90,半光和无光:商定

有光:0.60,半光和无光:0.5072h不起泡,不起皱,不脱落

8h不起泡,不起皱,不脱落

除硬度、光泽和耐磨性三项使用玻璃板外,其余检测项目均使用枫木面三夹板。玻璃板应符合GB/T9271的规定。枫木面三夹板应符合附录A的要求。4.1.3漆膜制备

采用GB/T1727—1992中6.2或6.4.2的方法,亦可用线棒涂布器或涂法涂漆。4.1.3.1单层漆膜试板的制备:

试板涂漆后,静置1min~10min(具体时间按产品标准规定),然后用紫外光固化装置固化。4.1.3.2复合层试板的制备:

&)紫外光固化面漆和非紫外光固化底漆复合按生产单位的规定选用和施涂非紫外光固化底漆,再涂面漆后用紫外光固化装置固化。涂料使用单位也可自行选用非光固化底漆,但应做与光固化面漆的配套性试验,以确认所选用的底2

W.bzsoso:comHG/T3655—1999

漆与光固化面漆复合体系均符合本标准第3章的要求。b)紫外光固化面漆和紫外光固化底漆复合将表面处理过的试板涂一遍底漆,用紫外光固化装置固化,然后用400号砂纸按GB/T9271一1988中3.4的规定将试板打磨平整;用同样的方法再涂一遍底漆,固化、打磨,最后涂面漆,用紫外光固化装置固化。

4.1.3.3制备光固化漆膜时,应记录紫外光固化装置的以下参数:紫外灯盏数、灯的发射波长范围、灯型(如中压汞灯)、灯的线功率、灯管长度、灯功率、灯所使用过的时间、照射距离、反射罩形状。如需要,还应补充其他参数。

4.1.3.4试板制成后,在GB9278规定的标准环境条件下状态调节24h后进行各项检验。4.1.4漆膜厚度及涂布量

漆膜厚度按GB/T13452.2的规定进行测量,涂布量按附录B的规定进行测量。除另有规定外,试板为玻璃板时,干漆膜厚度为:底漆(18士3)μm,面漆(13士3)μm,耐磨性试验的漆膜厚度为(45士5)μm。

试板为三夹板时,涂布量以干膜计:底漆的涂布量为(30~40)g/m2,复合涂层中底漆的总涂布量为(30~40)g/m2面漆的涂布量为(20~30)g/m2。4.2容器中状态

打开容器后目视观察。容器底部允许有少量沉淀,经用调刀搅拌后,易于混合均匀时,可定为“搅拌后呈均匀状态”。

4.3细度

按GB/T1724规定进行测定。

4.4固化速度

可用单一的紫外灯或生产线用紫外光固化装置进行测量,其测量单位为s或m/min。漆膜干燥的判定按GB/T1728—1979(1989)中第3章的甲法进行。4.5漆膜外观

目视观察。

4.6光泽

按GB/T9754的规定进行测定,入射角为60。4.7划格试验

按GB/T9286的规定进行底漆与底材间(1mm间距)、复合层与底材间(2mm间距)划格试验。4.8硬度

按GB/T1730—1993中第4章的规定进行测定。4.9耐水性

按GB/T9274中甲法进行测定。

试验用水应符合GB/T6682中三级水的要求。4.10耐醇性

按GB/T9274中甲法进行测定。

4.11耐磨性

按GB/T1768的规定进行测定。

4.12耐干热性

按GB/T4893.3的规定进行测定。4.13检验结果的判定

检验结果的判定按GB/T1250中修约值比较法进行。3

Ww.bzsoso:com5检验规则

5.1按HG/T2458进行。

HG/T3655—1999

5.2本标准中所列全部技术要求均为型式检验项目。其中容器中状态、细度、固化速度、漆膜外观、光泽、划格试验和硬度为出厂检验项目。在正常生产情况下,每半年至少进行一次型式检验。6标志、标签、包装

6.1标志

按GB/T9750规定进行。

6.2标签

产品应附有标签,标明:产品的标准号、型号、名称、净含量、合格标记、厂名、厂址及生产日期、批号、存期。

6.3包装

按GB/T13491的规定进行。

7购存和运输

按HG/T2458的规定进行。

W.HG/T3655—1999

附录A

(标准的附录)

枫木面三夹板

为了保证处理过的枫木面三夹板的洁净表面在涂漆前不直接用手触摸或与其他污物接触,通常应戴洁净手套后方可处理。

A1范围

本附录规定了紫外光固化木器漆所采用的枫木面三夹板及其涂漆前表面处理程序。A2试板

A2.1材料

试板含水率低于12%(按GB/T1931测试),枫木面要求平整、光滑、无油污、无节疤拼缝和其他缺陷,纹理应与板的长度方向一致。试板厚度为(2.5~4.0)mm,试板的其他尺寸应符合试验方法的规定。A2.2试板表面处理

应使用试板的枫木面作涂装表面。用干布擦去试板上灰尘,用0号砂布或200号水砂纸按GB/T9271—1988中3.4规定的操作程序将试板打磨平整。用干布将试板两面及边缘的灰尘擦净,置于温度(23士2)℃和相对湿度(50士5)%的环境中存放一周以上。

使用试板前,应将板面灰尘擦净。附录B

(标准的附录)

涂布量的测定

B1范围

本附录规定了紫外光固化木器漆涂布量(以干膜计)测定方法。B2底漆涂布量的测定

B2.1使用按附录A规定处理且称量的试板。B2.2按本标准中4.1.3的规定进行漆膜制备。B2.3称量涂过漆且经过干燥的试板,计算出每平方米干膜的质量,即为涂布量(g/m2)。B3复合层涂布量的测定

B3.1使用按附录A规定处理且称量的试板。B3.2按本标准中4.1.3的规定进行两层底漆漆膜的制备并打磨。B3.3称量涂过底漆且经过干燥和打磨的试板,计算出每平方米干漆膜的质量,此即为底漆的涂布量(g/m2)。

B3.4按本标准中4.1.3的规定,在B3.2中制备好的底漆漆膜上制备面漆漆膜。B3.5称量试板,计算出每平方米面漆干漆膜的质量,即为面漆的涂布量(g/m2)。5

Ww.bzsoso:com

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。