HG 2180-1991

基本信息

标准号: HG 2180-1991

中文名称:磷酸贮罐衬里用自然硫化橡胶板

标准类别:化工行业标准(HG)

英文名称: Natural vulcanized rubber sheet for lining of phosphoric acid storage tanks

标准状态:已作废

实施日期:1992-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1309095

标准分类号

中标分类号:化工>>橡胶制品及其辅助材料>>G40橡胶制品综合

关联标准

替代情况:被GB 18241.1-2001代替

出版信息

页数:6页

标准价格:12.0 元

相关单位信息

标准简介

HG 2180-1991 磷酸贮罐衬里用自然硫化橡胶板 HG2180-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国化工行业标准

HG 2180 -—91

磷酸贮罐衬里用自然硫化橡胶板1991-12-23发布

中华人民共和国化学工业部

1992-05-01实施

中华人民共和国化工行业标准

磷酸贮罐衬里用自然硫化橡胶板主题内容与适用范围

HG2180—91

本标准规定了磷酸贮罐衬里用自然硫化橡胶板的规格尺寸,技术要求,试验方法,验收规则以及标志、包装、运输和贮存要求,本标准主要适用于常压、工作温度90芒以下大型磷酸贮罐衬里用自然硫化橡胶板。其他化工设备防护磷酸腐蚀采用的自然硫化橡胶板也应参照执行,2引用标准

GB1689

GB1690

GB7760

GB9869

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)橡胶耐液体试验方法

硫化橡胶与金属粘合的测定单板法橡胶胶料硫化特性的测定圆盘振荡硫化仪法GB11211

HG4-859

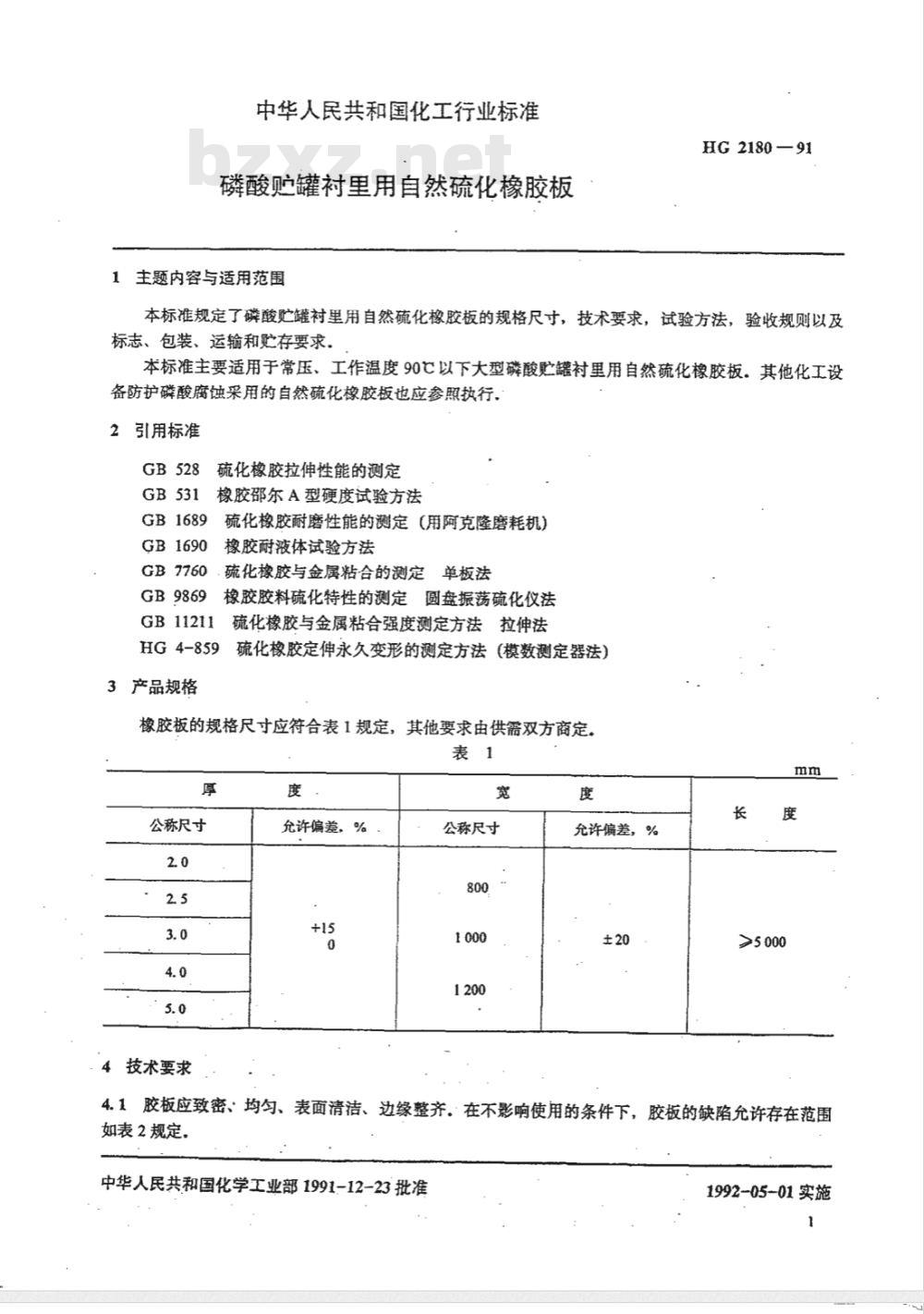

3产品规格

硫化橡胶与金属粘合强度测定方法拉伸法硫化橡胶定伸永久变形的测定方法(模数测定器法)橡胶板的规格尺寸应符合表1规定,其他要求由供需双方商定。表1

公称尺寸

技术要求

允许偏差,%

公称尺寸

允许偏差,%

4.1胶板应致密、均匀、表面清洁、边缘整齐。在不影响使用的条件下,胶板的缺陷允许存在范围如表2规定,

中华人民共和国化学工业部1991-12-23批准1992-05-01实施

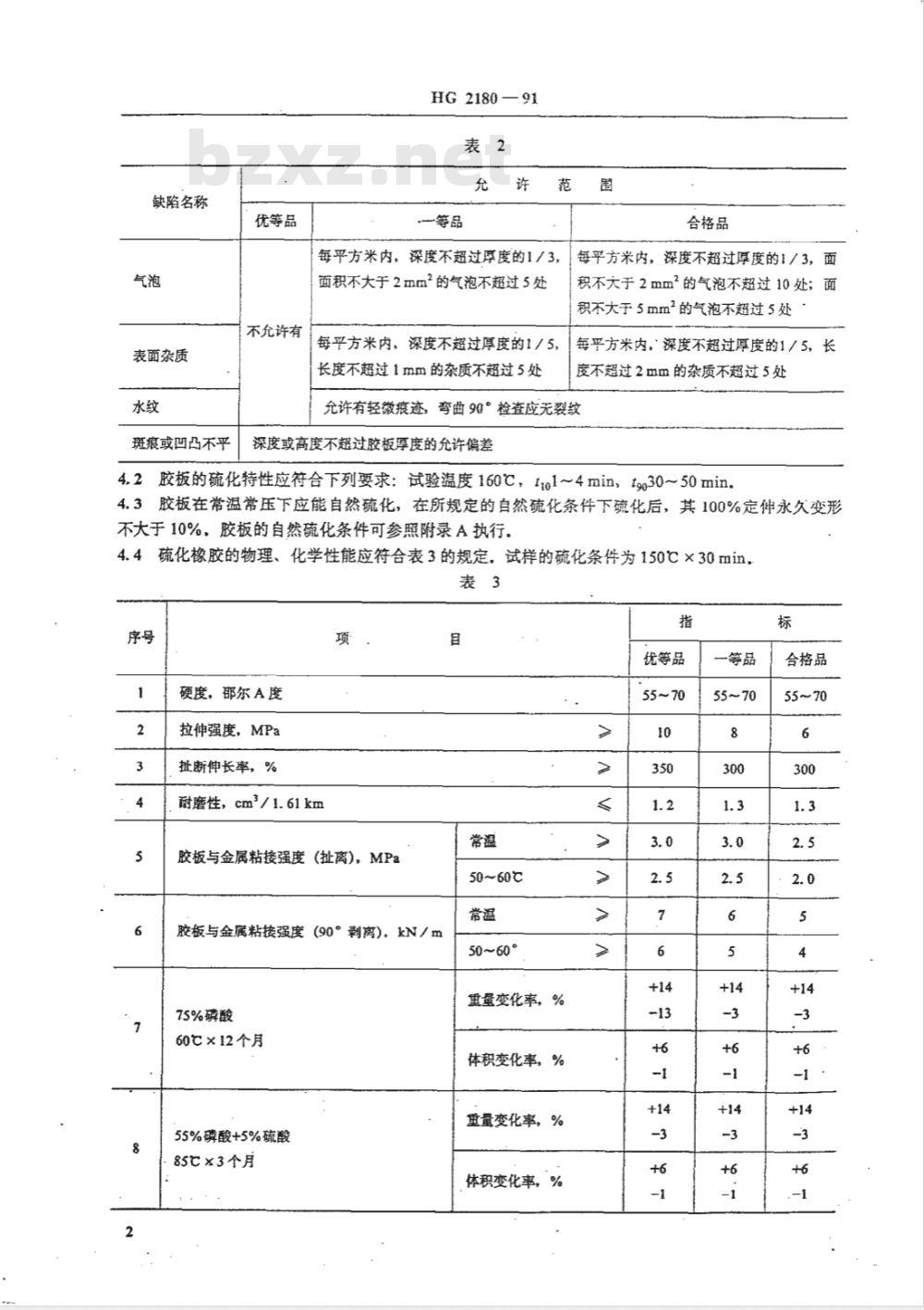

缺陷名称

表面杂质

斑痕或凹凸不平

优等品

不允许有

HG2180-91

一等品

每平方米内,深度不超过厚度的1/3,面积不大于2mm2的气泡不超过5处每平方米内,深度不超过厚度的1/5,长度不超过1mm的杂质不超过5处围

合格品

每平方米内,深度不超过厚度的1/3,面积不大于2mm2的气泡不超过10处;面积不大于5mm2的气泡不超过5处

每平方米内,深度不超过厚度的1/5,长度不超过2mm的杂质不超过5处

允许有轻微痕迹,弯曲90°检查应无裂纹深度或高度不超过胶板厚度的允许偏差4.2胶板的硫化特性应符合下列要求:试验温度160℃,1rol~4min,tgo30~50min。4.3胶板在常温常压下应能自然硫化,在所规定的自然硫化条件下硫化后,其100%定伸永久变形不大于10%,胶板的自然硫化条件可参照附录A执行,硫化橡胶的物理、化学性能应符合表3的规定,试样的硫化条件为150℃×30min,4.4

硬度,邵尔A度

拉伸强度,MPa

扯断伸长率,%

谢磨性,cm2/1.61km

胶板与金属粘接强度(扯离),MPa胶板与金属粘接强度(90°剥离),kN/m75%磷酸

60℃×12个月

55%磷酸+5%硫酸

85℃×3个月

50~60℃

50~60°

重量变化率,%

体积变化率,%

重量变化率,%

体积变化率,%

优等品

一等品

合格品

HG2180-91

4.5胶板应能耐受电火花针孔检验时所需的电压。5试验方法

5.1胶板的规格尺寸按以下规定检验,5.1.1胶板厚度用厚度计测量.厚度计压足直径10mm,施加压力10kPa,读数精确到0.01mm.测量时在距胶板端部不小于200mm处横向均匀取10点,测量结果取算术平均值,5.1.2胶板长度和宽度用卷尺测量,读数精确到1mm,宽度测量由端部起取3处,各处距离不小于1m,测量结果取算术平均值.

5.2胶板的外观质量用目测和相应的量具检验。5.3胶板的硫化特性按GB9869规定的方法检验。5.4自然硫化后胶板的定伸永久变形试验按HG4-859规定的方法进行,5.5表3所列各项物理、化学性能试验按以下规定进行,5.5.1硬度试验按GB531规定的方法进行.5.5.2拉伸强度、扯断伸长率试验按GB528规定的方法进行。5.5.3耐磨性试验按GB1689规定的方法进行.5.5.4胶板与金属粘合强度(拉伸法)的试验,按GB11211进行;90°剥离强度试验按GB7760的规定进行.试验温度为50~60C的试验,应首先对试样在规定温度下预热10±1min。5.5.5耐液体试验按GB1690的规定进行.5.6胶板绝缘性试验按有关标准的规定进行.6验收规则

6.1胶板由制造厂技术检验部门按6.2、6.3、6.4检查合格并出具质量合格证方可出厂。质量合格证应包括以下内容:

产品名称、规格、数量、等级、批号和生产日期;a.

执行标准代号;

胶板比重;

。制造厂名称、商标;

检查印记,下载标准就来标准下载网

6.2胶板的规格尺寸和外观质量应100%进行检验,6.3胶板的硫化特性试验以每0.5t为一批,逐批抽样检验,如有不符合4.2规定时,应在同批胶,板中另取双倍试样进行复试,.仍有不符合规定指标时该批判为不合格产品。6.4表3所规定的物理、化学性能项目中1~3项的检验以每5t为一批,4~6项的检验以每,10t为一批,逐批抽样检验。如有一项不符合相应等级规定时,应从优等品级开始顺次降级检验,如降至合格品等级检验时,仍有一项不合格,则应在同批胶料中另取双倍试样进行不合格项目的复试,复试仍有一项或一个试样不合格时,则该批判为不合格。6.5'本标准4.3中所规定的定伸永久变形试验,表3中所规定的7、8两项耐液体试验及4.5规定的绝缘性试验为型式检验项目,7·标志、包装、运输和贮存

7.1胶板用塑料薄膜或垫布作隔离层卷于芯轴上,悬置于包装箱中,每箱重量不多于·80kg.7.2每个包装箱内应附有产品卡片,注明产品名称、规格、数量、等级、批号和生产日期、检查合格印章,包装箱应标有“不许倒放\的标志。7.3胶板在运输和贮存时,温度应保持在10℃以下,禁止与汽油、煤油等有机溶剂及酸、碱等有害3

橡胶的物质接触,保持清洁,避免挤压,HG2180—91

7.4在遵守7.3规定的条件下,胶板自生产日期起有效保存期为6个月。HG2180--91

附录A

自然硫化橡胶板的硫化条件

(参考件)

本标准所规定的自然硫化胶板可在常温或高温等不同条件下硫化其硫化条件应根据施工环境尽量采用表A1的规定,

硫化方式

自然硫化

自然硫化

强制硫化

强制硫化

附加说明:

硫化温度

本标准由中华人民共和国化学工业部科技司提出,本标准由北京市橡胶制品设计研究院归口。本标准由北京市橡胶制品设计研究院、天津市橡胶制品一广负责起草,本标准主要起草人鲁文晶、赵继湘、陈更新、硫化时间

9~11周

3~6周

10~14d

20~22h

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HG 2180 -—91

磷酸贮罐衬里用自然硫化橡胶板1991-12-23发布

中华人民共和国化学工业部

1992-05-01实施

中华人民共和国化工行业标准

磷酸贮罐衬里用自然硫化橡胶板主题内容与适用范围

HG2180—91

本标准规定了磷酸贮罐衬里用自然硫化橡胶板的规格尺寸,技术要求,试验方法,验收规则以及标志、包装、运输和贮存要求,本标准主要适用于常压、工作温度90芒以下大型磷酸贮罐衬里用自然硫化橡胶板。其他化工设备防护磷酸腐蚀采用的自然硫化橡胶板也应参照执行,2引用标准

GB1689

GB1690

GB7760

GB9869

硫化橡胶拉伸性能的测定

橡胶邵尔A型硬度试验方法

硫化橡胶耐磨性能的测定(用阿克隆磨耗机)橡胶耐液体试验方法

硫化橡胶与金属粘合的测定单板法橡胶胶料硫化特性的测定圆盘振荡硫化仪法GB11211

HG4-859

3产品规格

硫化橡胶与金属粘合强度测定方法拉伸法硫化橡胶定伸永久变形的测定方法(模数测定器法)橡胶板的规格尺寸应符合表1规定,其他要求由供需双方商定。表1

公称尺寸

技术要求

允许偏差,%

公称尺寸

允许偏差,%

4.1胶板应致密、均匀、表面清洁、边缘整齐。在不影响使用的条件下,胶板的缺陷允许存在范围如表2规定,

中华人民共和国化学工业部1991-12-23批准1992-05-01实施

缺陷名称

表面杂质

斑痕或凹凸不平

优等品

不允许有

HG2180-91

一等品

每平方米内,深度不超过厚度的1/3,面积不大于2mm2的气泡不超过5处每平方米内,深度不超过厚度的1/5,长度不超过1mm的杂质不超过5处围

合格品

每平方米内,深度不超过厚度的1/3,面积不大于2mm2的气泡不超过10处;面积不大于5mm2的气泡不超过5处

每平方米内,深度不超过厚度的1/5,长度不超过2mm的杂质不超过5处

允许有轻微痕迹,弯曲90°检查应无裂纹深度或高度不超过胶板厚度的允许偏差4.2胶板的硫化特性应符合下列要求:试验温度160℃,1rol~4min,tgo30~50min。4.3胶板在常温常压下应能自然硫化,在所规定的自然硫化条件下硫化后,其100%定伸永久变形不大于10%,胶板的自然硫化条件可参照附录A执行,硫化橡胶的物理、化学性能应符合表3的规定,试样的硫化条件为150℃×30min,4.4

硬度,邵尔A度

拉伸强度,MPa

扯断伸长率,%

谢磨性,cm2/1.61km

胶板与金属粘接强度(扯离),MPa胶板与金属粘接强度(90°剥离),kN/m75%磷酸

60℃×12个月

55%磷酸+5%硫酸

85℃×3个月

50~60℃

50~60°

重量变化率,%

体积变化率,%

重量变化率,%

体积变化率,%

优等品

一等品

合格品

HG2180-91

4.5胶板应能耐受电火花针孔检验时所需的电压。5试验方法

5.1胶板的规格尺寸按以下规定检验,5.1.1胶板厚度用厚度计测量.厚度计压足直径10mm,施加压力10kPa,读数精确到0.01mm.测量时在距胶板端部不小于200mm处横向均匀取10点,测量结果取算术平均值,5.1.2胶板长度和宽度用卷尺测量,读数精确到1mm,宽度测量由端部起取3处,各处距离不小于1m,测量结果取算术平均值.

5.2胶板的外观质量用目测和相应的量具检验。5.3胶板的硫化特性按GB9869规定的方法检验。5.4自然硫化后胶板的定伸永久变形试验按HG4-859规定的方法进行,5.5表3所列各项物理、化学性能试验按以下规定进行,5.5.1硬度试验按GB531规定的方法进行.5.5.2拉伸强度、扯断伸长率试验按GB528规定的方法进行。5.5.3耐磨性试验按GB1689规定的方法进行.5.5.4胶板与金属粘合强度(拉伸法)的试验,按GB11211进行;90°剥离强度试验按GB7760的规定进行.试验温度为50~60C的试验,应首先对试样在规定温度下预热10±1min。5.5.5耐液体试验按GB1690的规定进行.5.6胶板绝缘性试验按有关标准的规定进行.6验收规则

6.1胶板由制造厂技术检验部门按6.2、6.3、6.4检查合格并出具质量合格证方可出厂。质量合格证应包括以下内容:

产品名称、规格、数量、等级、批号和生产日期;a.

执行标准代号;

胶板比重;

。制造厂名称、商标;

检查印记,下载标准就来标准下载网

6.2胶板的规格尺寸和外观质量应100%进行检验,6.3胶板的硫化特性试验以每0.5t为一批,逐批抽样检验,如有不符合4.2规定时,应在同批胶,板中另取双倍试样进行复试,.仍有不符合规定指标时该批判为不合格产品。6.4表3所规定的物理、化学性能项目中1~3项的检验以每5t为一批,4~6项的检验以每,10t为一批,逐批抽样检验。如有一项不符合相应等级规定时,应从优等品级开始顺次降级检验,如降至合格品等级检验时,仍有一项不合格,则应在同批胶料中另取双倍试样进行不合格项目的复试,复试仍有一项或一个试样不合格时,则该批判为不合格。6.5'本标准4.3中所规定的定伸永久变形试验,表3中所规定的7、8两项耐液体试验及4.5规定的绝缘性试验为型式检验项目,7·标志、包装、运输和贮存

7.1胶板用塑料薄膜或垫布作隔离层卷于芯轴上,悬置于包装箱中,每箱重量不多于·80kg.7.2每个包装箱内应附有产品卡片,注明产品名称、规格、数量、等级、批号和生产日期、检查合格印章,包装箱应标有“不许倒放\的标志。7.3胶板在运输和贮存时,温度应保持在10℃以下,禁止与汽油、煤油等有机溶剂及酸、碱等有害3

橡胶的物质接触,保持清洁,避免挤压,HG2180—91

7.4在遵守7.3规定的条件下,胶板自生产日期起有效保存期为6个月。HG2180--91

附录A

自然硫化橡胶板的硫化条件

(参考件)

本标准所规定的自然硫化胶板可在常温或高温等不同条件下硫化其硫化条件应根据施工环境尽量采用表A1的规定,

硫化方式

自然硫化

自然硫化

强制硫化

强制硫化

附加说明:

硫化温度

本标准由中华人民共和国化学工业部科技司提出,本标准由北京市橡胶制品设计研究院归口。本标准由北京市橡胶制品设计研究院、天津市橡胶制品一广负责起草,本标准主要起草人鲁文晶、赵继湘、陈更新、硫化时间

9~11周

3~6周

10~14d

20~22h

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。