SJ/T 11051-1996

基本信息

标准号: SJ/T 11051-1996

中文名称:电视广播接收机用印制板规范

标准类别:电子行业标准(SJ)

标准状态:现行

发布日期:1996-11-20

实施日期:1997-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:566023

标准分类号

中标分类号:工程建设>>工程建设综合>>P01技术管理

出版信息

页数:9页

标准价格:15.0 元

出版日期:1997-01-01

相关单位信息

发布部门:国家技术监督局

标准简介

SJ/T 11051-1996 电视广播接收机用印制板规范 SJ/T11051-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

UDC621.3.049.75621.397.62

中华人民共和国国家标准

GB10244—88

降为SJ/T11051-96

电视广播接收机用印制板规范

Specification for printed boards forbroardcastingTV receivers

1988-12-30发布

国家技术监督局发布

TTTKKAca

1989-07-01实施

中华人民共和国国家标准

电视广播接收机用印制板规范

Specification for printed boards forbroardcasting TV receivers

GB10244—88

本规范规定了覆铜箔酚醛纸层压板加工成电视机用印制板后,在安装元器件前的基本性能、测试方法、检验规则及包装、运输和贮存等要求。本规范适用于彩色、黑白电视广播接收机用印制板。如有特殊要求,可由供需双方协商。1技术要求

1.1外观和-致性

1.1.1印制板表观不允许有分层、起泡、明显变色或有氧化锈斑、不允许有影响使用的压痕、严重划伤或污染。

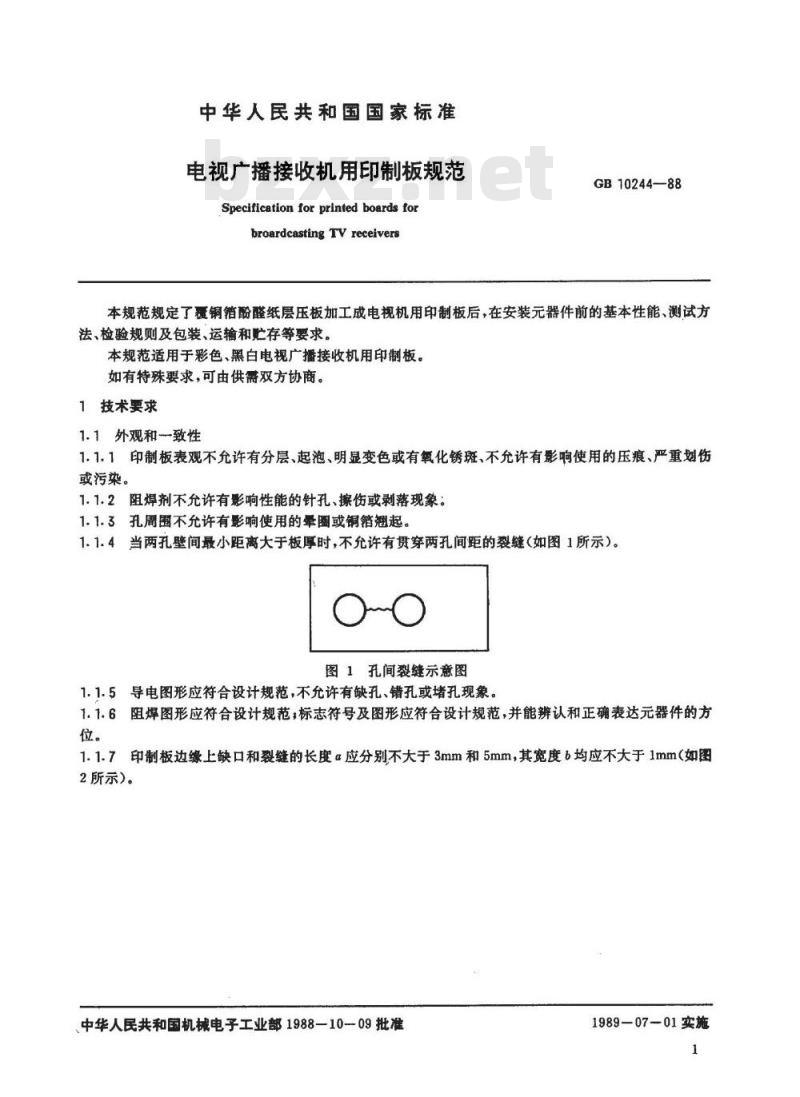

1.1.2阻焊剂不允许有影响性能的针孔、擦伤或剥落现象:1.1.3孔周围不允许有影响使用的晕圈或铜箔翘起。1.1.4当两孔壁间最小距离大于板厚时,不允许有贯穿两孔间距的裂缝(如图1所示)。图1孔间裂缝示意图

1.1.5导电图形应符合设计规范,不允许有缺孔、错孔或堵孔现象。1.1.6阻焊图形应符合设计规范,标志符号及图形应符合设计规范,并能辨认和正确表达元器件的方位。

1.1.7印制板边缘上缺口和裂缝的长度a应分别不大于3mm和5mm,其宽度6均应不大于1mm(如图2所示)。

中华人民共和国机械电子工业部1988-10-09批准YYKAONYKCa

1989-07-01实施

1.2尺寸

1.2.1外形尺寸

GB10244—88

图2板边缘缺陷示意图

外形尺寸应符合有关设计规范规定,其极限偏差应符合表1规定。表1

极限偏差

1.2.2板厚

100200

印制板厚度及其极限偏差应符合表2规定表2

极限偏差

1.2.3导线宽度和间距

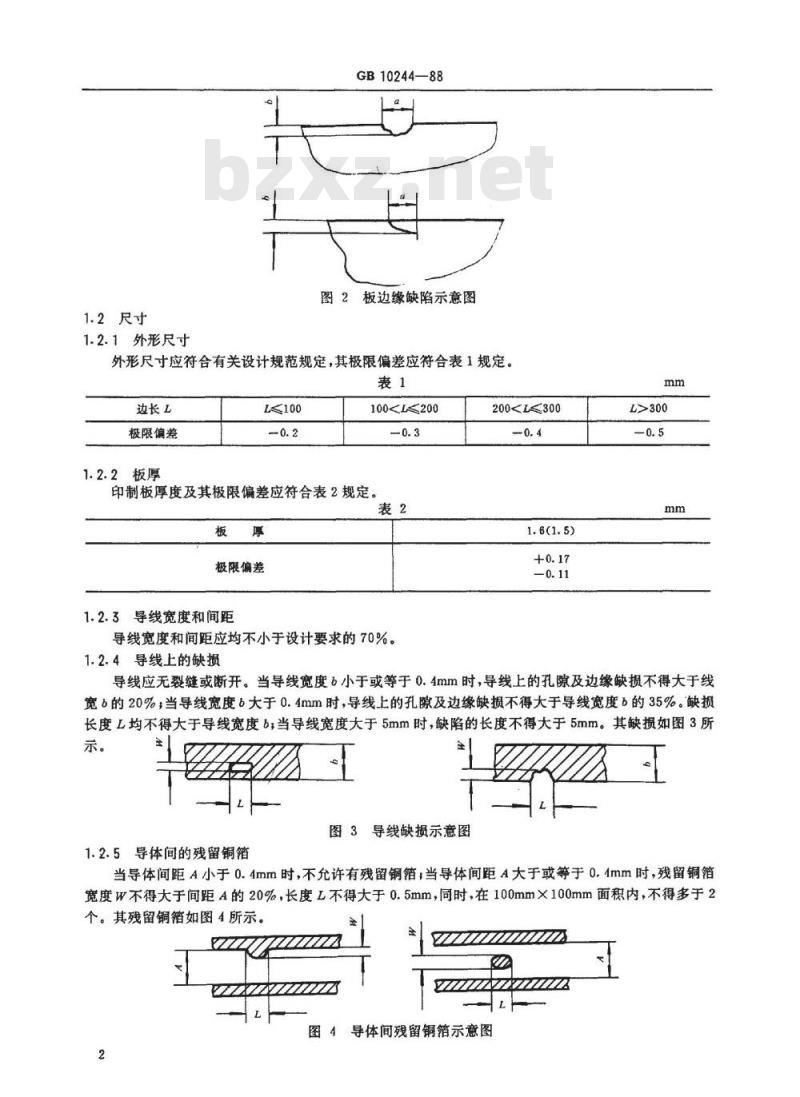

导线宽度和间距应均不小于设计要求的70%。1.2.4导线上的缺损

200<300

导线应无裂缝或断开。当导线宽度b小于或等于0.4mm时,导线上的孔隙及边缘缺损不得大于线宽b的20%,当导线宽度b大于0.4mm时,导线上的孔隙及边缘缺损不得大于导线宽度b的35%。缺损长度L均不得大于导线宽度b,当导线宽度大于5mm时,缺陷的长度不得大于5mm。其缺损如图3所示。

图3导线缺损示意图

1.2.5导体间的残留铜箔

当导体间距A小于0.4mm时,不允许有残留铜箔,当导体间距A大于或等于0.4mm时,残留铜箔宽度W不得大于间距A的20%,长度L不得大于0.5mm,同时,在100mm×100mm面积内,不得多于2个。其残留铜箔如图4所示。

图4导体间残留钢箔示意图

YYKAONYKCa

1.2.6.孔径

1.2.6.1定位孔

GB10244—88

定位孔孔径及其极限偏差应符合有关设计规范规定。1.2.6.2引线孔

标称孔径&

极限偏差

1.2.6.3机械安装孔

机械安装孔孔径及其极限偏差应符合表4规定。表4

螺钉或螺栓直径

钻孔直径

极限偏差

1.2.6.4矩形孔

矩形孔尺寸及其极限偏差应符合表5规定。表5

标称尺寸

极限偏差

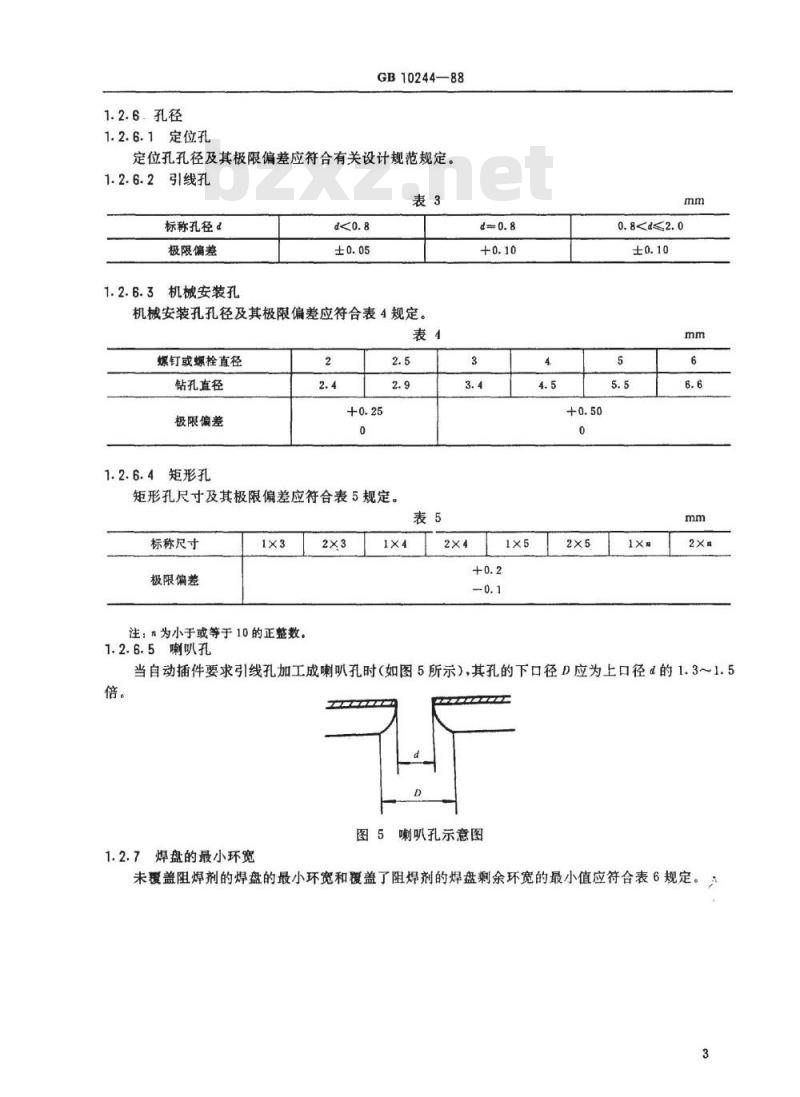

注:n为小于或等于10的正整数,1.2.6.5喇叭孔

0.8<≤2.0

当自动插件要求引线孔加工成喇叭孔时(如图5所示),其孔的下口径D应为上口径d的1.3~1.5倍。

图5喇叭孔示意图

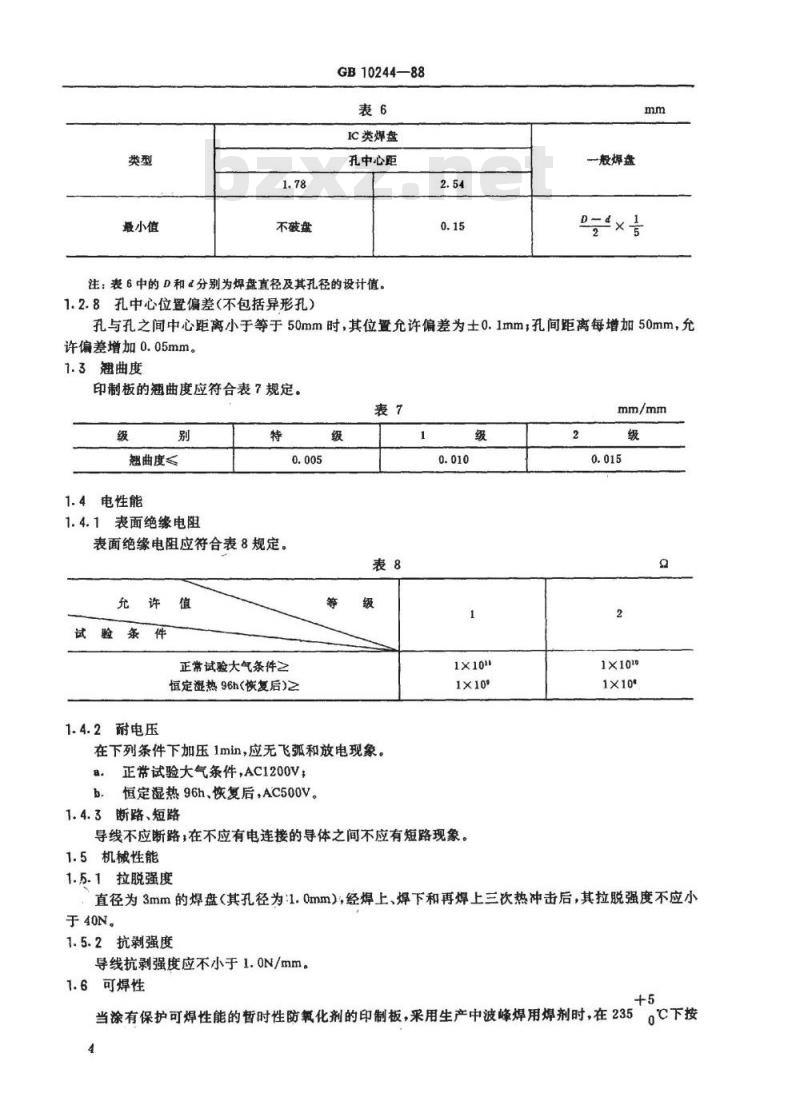

1.2.7焊盘的最小环宽

未覆盖阻焊剂的焊盘的最小环宽和覆盖了阻焊剂的焊盘剩余环宽的最小值应符合表6规定。3

YYKAONYKAa

最小值

不被盘

GB10244—88

IC类焊盘

孔中心距

注:表6中的D和&分别为焊盘直径及其孔径的设计值。1.2.8孔中心位置偏差(不包括异形孔)2.54

一般焊盘

孔与孔之间中心距离小于等于50mm时,其位置允许偏差为士0.1mm,孔间距离每增加50mm,允许偏差增加0.05mm。

1.3翘曲度

印制板的翘曲度应符合表7规定。表7

翘曲度

1.4电性能

1.4.1表面绝缘电阻

表面绝缘电阻应符合表8规定。

充许值

试验条件

正常试验大气条件≥

恒定湿热96h(恢复后)≥

1.4.2耐电压

在下列条件下加压1min,应无飞弧和放电现象。正带试验大气条件,AC1200V;

恒定湿热96h、恢复后,AC500V。b

1.4.3断路、短路免费标准bzxz.net

1×100

导线不应断路,在不应有电连接的导体之间不应有短路现象。1.5机械性能

1.5.1拉脱强度

1×101

1×10*

直径为3mm的焊盘(其孔径为1.0mm),经焊上、焊下和再焊上三次热冲击后,其拉脱强度不应小于40N。

1.5.2抗剥强度

导线抗剥强度应不小于1.0N/mm。1.6可焊性

当涂有保护可焊性能的暂时性防氧化剂的印制板,采用生产中波峰焊用焊剂时,在2354

YYKAONTKAa

。℃下按

GB10244—88

下列规定时间浸焊后。导体应润湿焊料,即焊料涂层应平滑、光亮,针孔,不润湿或半润湿等缺陷的面积不超过应覆盖总面积的5%,并且应不集中在一个区域内(或一个焊盘上)。1.6.1常态下的可焊性

可焊:试样经过2s焊接后,焊料涂层应符合1.6条的规定。半可焊:试样经过5~6s焊接后,焊料涂层应符合1.6条的规定。1.6.2老化后的可焊性

可焊:试样经过3s焊接后,焊料涂层应符合1.6条的规定。半可焊:试样经过5~6s焊接后,焊料涂层应符合1.6条的规定。1.7耐热冲击性

试样经过2600

0℃、5s两次浮焊试验后,导体和基材不应分层,阻焊剂不应起泡、脱落及明显变色。1.8铅笔硬度

阻焊剂和标记符号涂层的铅笔硬度应不低于3H即三道划痕中至少有两道不被划伤。1.9阻焊剂和标记涂层粘附性

用胶粘带在同一位置测试3次,每次覆盖面积应不小于32mm2,每次新换的胶带上应均无涂层粘在其上的痕迹。

1.10耐溶剂性

印制板试样在煮沸的三氯乙烯中浸泡60s后,基材、阻焊剂、标记符号涂层应均无异常现象。1.11阻燃性

阻燃性应符合所使用的阻燃型覆铜箔板基材的阻燃性等级,该等级应符合表9规定。表9

2检验方法

印制板的外观一致性、尺寸和翘曲度检验应在成品板上进行,其它性能检验可在成品板或标准试验板(见GB4588.1《无金属化孔的单、双面印制板技术条件》)上的规定部位进行。2.1外观、一致性和尺寸

外观、一致性和尺寸检验方法按GB4677.16《印制板一般检验方法》进行。2.2电气性能

2.2.1绝缘电阻测试方法按GB4677.1《印制板表面绝缘电阻测试方法》进行。2.2.2耐电压测试方法按GB/7613.2《印制板表面耐电压试验方法》进行。2.2.3断路、短路测试方法按GB4677.19《印制板电完善性测试方法》进行。2.3机械性能

2.3.1拉脱强度试验方法按GB4677.3《印制板拉脱强度测试方法》进行。2.3.2抗剥强度试验方法按GB4677.4《印制板抗剥强度测试方法》进行。2.4可焊性

可焊性试验方法按GB4677.10《印制板可焊性试验方法》进行。加速老化试验采用GB2423.3,老化10d,不打开内包装。

2.5耐热冲击性

耐热冲击试验方法按GB4677.11印制板耐热冲击试验方法》的方法2进行。2.6阻焊剂粘附性

阻焊剂涂层的粘附性试验方法按GB4677.7《印制板镀层附着力试验方法一胶带法》进行。2.7铅笔硬度

YYKAONTKACa

GB10244-—88

将不同硬度(B、HB、H、2H..)的测试铅笔(其测试铅笔芯呈圆柱形)与涂层成45°角,并加10N荷重的力使铅笔在阻焊剂涂层上勾速向前移动1cm(如图6所示),涂层上即留下一道划痕。分别在试样的三个不同部位试验。检查这三道划痕是否划伤涂层表面。45

图6铅笔硬度试验示意图

2.8耐溶剂性

把试样放在煮沸的三氯乙烯(试剂级)中漫渍60士5s,取出,肉眼观察基材、阻焊剂及标记符号是否有异常现象。

2.9阻燃性

阻燃性试验按GB4722《印制电路用覆铜箔层压板试验方法》中的垂直燃烧方法进行。3检验规则

3.1检验类别

检验分为逐批检查和周期检查。3.2检验方式

检验方式可以按下列任一种方式进行:a,由生产厂质量部门进行,使用单位也可参加;b.由主管部门指定单位进行。

3.3逐批检查

3.3.1逐批检查的项目为1.1至1.3条。3.3.2逐批检查按GB2828《逐批检查计数抽样程序及抽样表》的规定。执行一般检查水平I和逐批检查一次抽样方案的表3和表4。

3.3.3合格质量水平AQL应符合表10规定。表10

缺陷分类

导线断路、导线间短路

导体、阻焊膜或基材分层、起泡、严重划伤、严重污染、有锈斑孔有影响使用的晕圈或铜翘起

孔间贯穿性裂缝

错孔、缺孔

标记符号不可辨认或错误

板边缘缺陷,影响性能

外形尺寸不符合

孔径不符合,影响装配

孔破盘

孔中心位置的偏移影响装配

YYKAONYKCa

缺陷分类

轻缺陷

3.4周期检查

GB10244—88

续表10

一般划伤或一般污染

孔周有轻微举圈

板边缘缺陷不符合要求但不影响使用导线宽度或间距超差

导线上缺陷超差

导体间残余铜箔超差

孔未破盘

翘曲度

阻焊剂上有针孔、擦伤或剥落

印制板厚度超差

3.4.1周期检查的项目为1.4至1.11条。容

3.4.2周期检查按GB2829《周期检查计数抽样程序及抽样表》的规定,执行周期检查的判别水平Ⅱ的一次抽样方案表3。

3.4.3不合格质量水平RQL、合格判定数A。和不合格判定数R。及检验周期应符合表11的规定。表11

表面绝缘电阻

耐电压

拉脱强度

抗剥强度

可焊性

耐热冲击性

铅笔硬度

阻焊剂和标记涂层粘附性

耐溶剂性

阻燃性

取样数

3.4.4周期检查的样品应从逐批检查合格的不同批中随机抽取。合格判定数

检验周期

1次/3月

1次/3月

1次/3月

1次/3月

1次/月

1次/月

1次/周

1次/周

1次/周

1次/6月

3.4.5当周期检查不合格时。生产厂必须停止生产,查明原因,采取有效措施,并追查处理已出厂的产品。

标志、包装、运输和贮存

4.1标志

产品上应有制造厂名称或商标、产品型号、生产日期,包装箱上应说明订货单位、产品型号、数量、合格印记及检验包装的日期和制造单位。4.2包装

应用对印制板无污染的牛皮纸或塑料袋包装印制板,然后将它们放入纸箱或木箱内,箱内应有衬垫防霆,箱子应能防潮。

4.3运输

YYKAONYKCa

GB10244—88

运输可采用正常的交通工具。运输途中,应防止箱子淋雨受潮,太阳直晒和机械损伤等。4.4

包装后的印制板应放在温度不高于35℃、相对湿度不大于75%的无腐蚀气体的环境中。成品板自出厂日期起,有效贮存期为三个月。附加说明:

本标准由上海无线电二十厂和机械电子工业部电子标准化研究所负责起草本标准主要起草人:徐吉兰、童晓明。8

YYKAONTKACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB10244—88

降为SJ/T11051-96

电视广播接收机用印制板规范

Specification for printed boards forbroardcastingTV receivers

1988-12-30发布

国家技术监督局发布

TTTKKAca

1989-07-01实施

中华人民共和国国家标准

电视广播接收机用印制板规范

Specification for printed boards forbroardcasting TV receivers

GB10244—88

本规范规定了覆铜箔酚醛纸层压板加工成电视机用印制板后,在安装元器件前的基本性能、测试方法、检验规则及包装、运输和贮存等要求。本规范适用于彩色、黑白电视广播接收机用印制板。如有特殊要求,可由供需双方协商。1技术要求

1.1外观和-致性

1.1.1印制板表观不允许有分层、起泡、明显变色或有氧化锈斑、不允许有影响使用的压痕、严重划伤或污染。

1.1.2阻焊剂不允许有影响性能的针孔、擦伤或剥落现象:1.1.3孔周围不允许有影响使用的晕圈或铜箔翘起。1.1.4当两孔壁间最小距离大于板厚时,不允许有贯穿两孔间距的裂缝(如图1所示)。图1孔间裂缝示意图

1.1.5导电图形应符合设计规范,不允许有缺孔、错孔或堵孔现象。1.1.6阻焊图形应符合设计规范,标志符号及图形应符合设计规范,并能辨认和正确表达元器件的方位。

1.1.7印制板边缘上缺口和裂缝的长度a应分别不大于3mm和5mm,其宽度6均应不大于1mm(如图2所示)。

中华人民共和国机械电子工业部1988-10-09批准YYKAONYKCa

1989-07-01实施

1.2尺寸

1.2.1外形尺寸

GB10244—88

图2板边缘缺陷示意图

外形尺寸应符合有关设计规范规定,其极限偏差应符合表1规定。表1

极限偏差

1.2.2板厚

100200

印制板厚度及其极限偏差应符合表2规定表2

极限偏差

1.2.3导线宽度和间距

导线宽度和间距应均不小于设计要求的70%。1.2.4导线上的缺损

200<300

导线应无裂缝或断开。当导线宽度b小于或等于0.4mm时,导线上的孔隙及边缘缺损不得大于线宽b的20%,当导线宽度b大于0.4mm时,导线上的孔隙及边缘缺损不得大于导线宽度b的35%。缺损长度L均不得大于导线宽度b,当导线宽度大于5mm时,缺陷的长度不得大于5mm。其缺损如图3所示。

图3导线缺损示意图

1.2.5导体间的残留铜箔

当导体间距A小于0.4mm时,不允许有残留铜箔,当导体间距A大于或等于0.4mm时,残留铜箔宽度W不得大于间距A的20%,长度L不得大于0.5mm,同时,在100mm×100mm面积内,不得多于2个。其残留铜箔如图4所示。

图4导体间残留钢箔示意图

YYKAONYKCa

1.2.6.孔径

1.2.6.1定位孔

GB10244—88

定位孔孔径及其极限偏差应符合有关设计规范规定。1.2.6.2引线孔

标称孔径&

极限偏差

1.2.6.3机械安装孔

机械安装孔孔径及其极限偏差应符合表4规定。表4

螺钉或螺栓直径

钻孔直径

极限偏差

1.2.6.4矩形孔

矩形孔尺寸及其极限偏差应符合表5规定。表5

标称尺寸

极限偏差

注:n为小于或等于10的正整数,1.2.6.5喇叭孔

0.8<≤2.0

当自动插件要求引线孔加工成喇叭孔时(如图5所示),其孔的下口径D应为上口径d的1.3~1.5倍。

图5喇叭孔示意图

1.2.7焊盘的最小环宽

未覆盖阻焊剂的焊盘的最小环宽和覆盖了阻焊剂的焊盘剩余环宽的最小值应符合表6规定。3

YYKAONYKAa

最小值

不被盘

GB10244—88

IC类焊盘

孔中心距

注:表6中的D和&分别为焊盘直径及其孔径的设计值。1.2.8孔中心位置偏差(不包括异形孔)2.54

一般焊盘

孔与孔之间中心距离小于等于50mm时,其位置允许偏差为士0.1mm,孔间距离每增加50mm,允许偏差增加0.05mm。

1.3翘曲度

印制板的翘曲度应符合表7规定。表7

翘曲度

1.4电性能

1.4.1表面绝缘电阻

表面绝缘电阻应符合表8规定。

充许值

试验条件

正常试验大气条件≥

恒定湿热96h(恢复后)≥

1.4.2耐电压

在下列条件下加压1min,应无飞弧和放电现象。正带试验大气条件,AC1200V;

恒定湿热96h、恢复后,AC500V。b

1.4.3断路、短路免费标准bzxz.net

1×100

导线不应断路,在不应有电连接的导体之间不应有短路现象。1.5机械性能

1.5.1拉脱强度

1×101

1×10*

直径为3mm的焊盘(其孔径为1.0mm),经焊上、焊下和再焊上三次热冲击后,其拉脱强度不应小于40N。

1.5.2抗剥强度

导线抗剥强度应不小于1.0N/mm。1.6可焊性

当涂有保护可焊性能的暂时性防氧化剂的印制板,采用生产中波峰焊用焊剂时,在2354

YYKAONTKAa

。℃下按

GB10244—88

下列规定时间浸焊后。导体应润湿焊料,即焊料涂层应平滑、光亮,针孔,不润湿或半润湿等缺陷的面积不超过应覆盖总面积的5%,并且应不集中在一个区域内(或一个焊盘上)。1.6.1常态下的可焊性

可焊:试样经过2s焊接后,焊料涂层应符合1.6条的规定。半可焊:试样经过5~6s焊接后,焊料涂层应符合1.6条的规定。1.6.2老化后的可焊性

可焊:试样经过3s焊接后,焊料涂层应符合1.6条的规定。半可焊:试样经过5~6s焊接后,焊料涂层应符合1.6条的规定。1.7耐热冲击性

试样经过2600

0℃、5s两次浮焊试验后,导体和基材不应分层,阻焊剂不应起泡、脱落及明显变色。1.8铅笔硬度

阻焊剂和标记符号涂层的铅笔硬度应不低于3H即三道划痕中至少有两道不被划伤。1.9阻焊剂和标记涂层粘附性

用胶粘带在同一位置测试3次,每次覆盖面积应不小于32mm2,每次新换的胶带上应均无涂层粘在其上的痕迹。

1.10耐溶剂性

印制板试样在煮沸的三氯乙烯中浸泡60s后,基材、阻焊剂、标记符号涂层应均无异常现象。1.11阻燃性

阻燃性应符合所使用的阻燃型覆铜箔板基材的阻燃性等级,该等级应符合表9规定。表9

2检验方法

印制板的外观一致性、尺寸和翘曲度检验应在成品板上进行,其它性能检验可在成品板或标准试验板(见GB4588.1《无金属化孔的单、双面印制板技术条件》)上的规定部位进行。2.1外观、一致性和尺寸

外观、一致性和尺寸检验方法按GB4677.16《印制板一般检验方法》进行。2.2电气性能

2.2.1绝缘电阻测试方法按GB4677.1《印制板表面绝缘电阻测试方法》进行。2.2.2耐电压测试方法按GB/7613.2《印制板表面耐电压试验方法》进行。2.2.3断路、短路测试方法按GB4677.19《印制板电完善性测试方法》进行。2.3机械性能

2.3.1拉脱强度试验方法按GB4677.3《印制板拉脱强度测试方法》进行。2.3.2抗剥强度试验方法按GB4677.4《印制板抗剥强度测试方法》进行。2.4可焊性

可焊性试验方法按GB4677.10《印制板可焊性试验方法》进行。加速老化试验采用GB2423.3,老化10d,不打开内包装。

2.5耐热冲击性

耐热冲击试验方法按GB4677.11印制板耐热冲击试验方法》的方法2进行。2.6阻焊剂粘附性

阻焊剂涂层的粘附性试验方法按GB4677.7《印制板镀层附着力试验方法一胶带法》进行。2.7铅笔硬度

YYKAONTKACa

GB10244-—88

将不同硬度(B、HB、H、2H..)的测试铅笔(其测试铅笔芯呈圆柱形)与涂层成45°角,并加10N荷重的力使铅笔在阻焊剂涂层上勾速向前移动1cm(如图6所示),涂层上即留下一道划痕。分别在试样的三个不同部位试验。检查这三道划痕是否划伤涂层表面。45

图6铅笔硬度试验示意图

2.8耐溶剂性

把试样放在煮沸的三氯乙烯(试剂级)中漫渍60士5s,取出,肉眼观察基材、阻焊剂及标记符号是否有异常现象。

2.9阻燃性

阻燃性试验按GB4722《印制电路用覆铜箔层压板试验方法》中的垂直燃烧方法进行。3检验规则

3.1检验类别

检验分为逐批检查和周期检查。3.2检验方式

检验方式可以按下列任一种方式进行:a,由生产厂质量部门进行,使用单位也可参加;b.由主管部门指定单位进行。

3.3逐批检查

3.3.1逐批检查的项目为1.1至1.3条。3.3.2逐批检查按GB2828《逐批检查计数抽样程序及抽样表》的规定。执行一般检查水平I和逐批检查一次抽样方案的表3和表4。

3.3.3合格质量水平AQL应符合表10规定。表10

缺陷分类

导线断路、导线间短路

导体、阻焊膜或基材分层、起泡、严重划伤、严重污染、有锈斑孔有影响使用的晕圈或铜翘起

孔间贯穿性裂缝

错孔、缺孔

标记符号不可辨认或错误

板边缘缺陷,影响性能

外形尺寸不符合

孔径不符合,影响装配

孔破盘

孔中心位置的偏移影响装配

YYKAONYKCa

缺陷分类

轻缺陷

3.4周期检查

GB10244—88

续表10

一般划伤或一般污染

孔周有轻微举圈

板边缘缺陷不符合要求但不影响使用导线宽度或间距超差

导线上缺陷超差

导体间残余铜箔超差

孔未破盘

翘曲度

阻焊剂上有针孔、擦伤或剥落

印制板厚度超差

3.4.1周期检查的项目为1.4至1.11条。容

3.4.2周期检查按GB2829《周期检查计数抽样程序及抽样表》的规定,执行周期检查的判别水平Ⅱ的一次抽样方案表3。

3.4.3不合格质量水平RQL、合格判定数A。和不合格判定数R。及检验周期应符合表11的规定。表11

表面绝缘电阻

耐电压

拉脱强度

抗剥强度

可焊性

耐热冲击性

铅笔硬度

阻焊剂和标记涂层粘附性

耐溶剂性

阻燃性

取样数

3.4.4周期检查的样品应从逐批检查合格的不同批中随机抽取。合格判定数

检验周期

1次/3月

1次/3月

1次/3月

1次/3月

1次/月

1次/月

1次/周

1次/周

1次/周

1次/6月

3.4.5当周期检查不合格时。生产厂必须停止生产,查明原因,采取有效措施,并追查处理已出厂的产品。

标志、包装、运输和贮存

4.1标志

产品上应有制造厂名称或商标、产品型号、生产日期,包装箱上应说明订货单位、产品型号、数量、合格印记及检验包装的日期和制造单位。4.2包装

应用对印制板无污染的牛皮纸或塑料袋包装印制板,然后将它们放入纸箱或木箱内,箱内应有衬垫防霆,箱子应能防潮。

4.3运输

YYKAONYKCa

GB10244—88

运输可采用正常的交通工具。运输途中,应防止箱子淋雨受潮,太阳直晒和机械损伤等。4.4

包装后的印制板应放在温度不高于35℃、相对湿度不大于75%的无腐蚀气体的环境中。成品板自出厂日期起,有效贮存期为三个月。附加说明:

本标准由上海无线电二十厂和机械电子工业部电子标准化研究所负责起草本标准主要起草人:徐吉兰、童晓明。8

YYKAONTKACa

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。