SJ/T 10670-1995

基本信息

标准号: SJ/T 10670-1995

中文名称:表面组装工艺通用技术要求

标准类别:电子行业标准(SJ)

标准状态:现行

发布日期:1995-08-18

实施日期:1996-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:845438

标准分类号

中标分类号:电工>>电工综合>>K01技术管理

关联标准

出版信息

页数:27页

标准价格:20.0 元

相关单位信息

标准简介

SJ/T 10670-1995 表面组装工艺通用技术要求 SJ/T10670-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国电子行业标准

SJ/T10670—1995

表面组装工艺通用技术要求

General reguirements for workmanship of surfacemount technology

1995-08-18发布

中华人民共和国电子工业部

1996-01-01实施

中华人民共和国电子行业标准

表面组装工艺通用技术要求

General reguirements for workmanshipof surface mount technology

1·主题内容与适用范围

SJ/T 10670—1995

本标准规定了电子技术产品采用表面组装技术(SMT)时应遵循的基本工艺要求。本标准适用于以印制板(PCB)为组装基板的表面组装组件(SMA)的设计和制造。对采用陶瓷或其它基板的SMA的设计和制造也可参照使用。2引用标准

GR 3131--88

SJ/T 10533--94

SJ/T 10630199S

SJ/T 10669—1995

锡铅焊料

电子设备制造防静电技术要求

电子芜器件制造防静电技术要求表面组装元器件可焊性试验

SJ/T 10668-—1995

表面组装技术术语

3术语代号

本标准采用 SJI/T 10668 的术谱代号。4分类

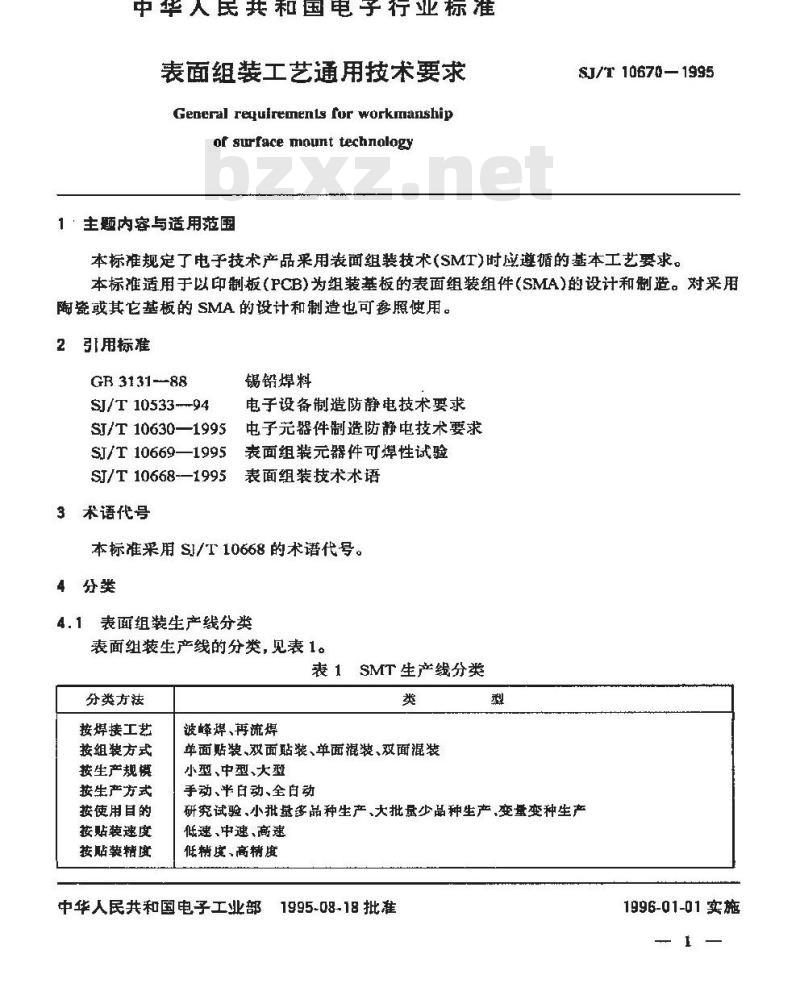

4.1表面组装生产线分类

表面组装生产线的分类,见表1。SMT 生产线分类

分类方法

按焊接工艺

按组装方式

按生产规模

按生产方式

按使用目的

按贴装速度

按贴装精度

波蜂焊、再流焊

单面贴装、双面貼装、单面混装、双面混装小型、中型、大型

手动、半白动、全白动

研究试验、小批量多品种生产、大批量少品种生产,变变种生产低速、中速高速

低精度,高精度

中华人民共和国电子工业部

1995-08-18批准

1996-01-01 实施

4.2表面组装工艺流程分类

SJ/T 10670-1995

焊接表面组装元器件的自动化工艺分为再流辉和波峰焊两类。其制造过程见图1。SMD

再流焊

贴装元器件

猜洗(如果必须)

图1波峰焊工艺和再流焊工艺

波峰焊

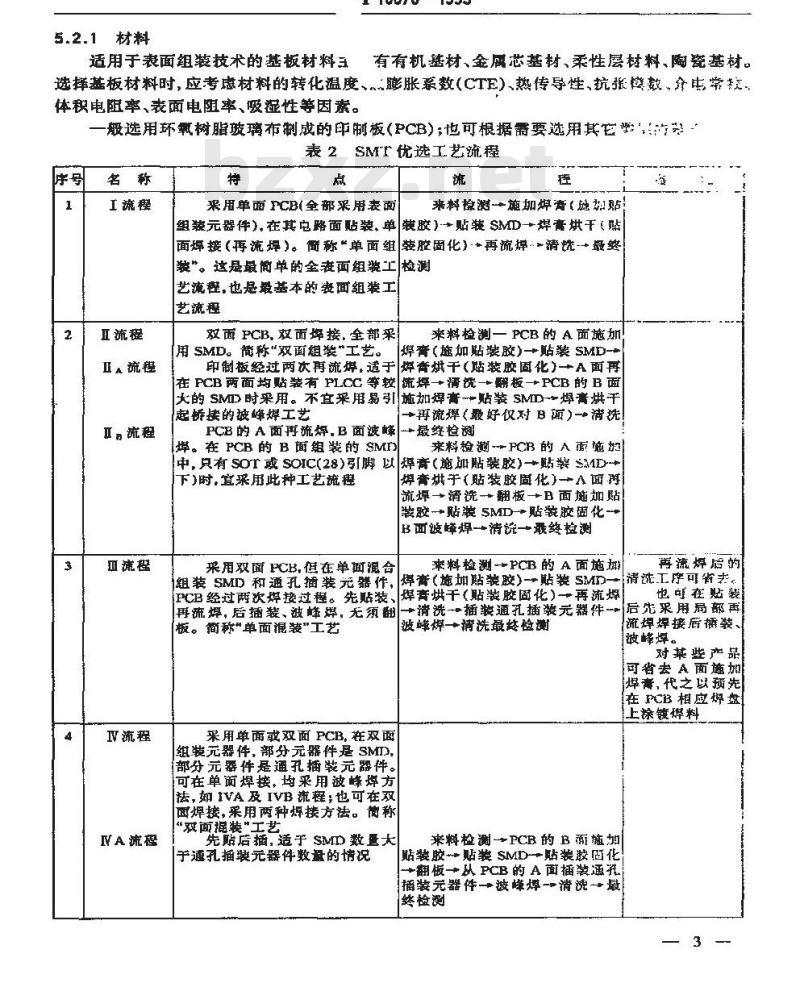

表2中列出了优选的四类九种工艺流程。各流程中,涉及各工序后的检测和返修工序均略去而未予示出。可根据产品生产需要决定是否设置该类工序及其具体位置。5对表面组装无器件、基板及工艺材料的基本要求5.1表面组装元器件

5.1.1可焊性

应符合 SJ/T 10669 中附录 A的要求。5.1.2其它要求

a,元器件应有良好的引脚共面性,基本要求是不大于0.1mm,特殊情况下可放宽至与引脚厚度相同。

b。元器件引脚或焊端的焊料镀层厚度应满足工艺要求,建议大于8um,涂镀层中含量应在 60 %~63%之.间。

元器件的尺寸公差应符合有关标准的规,并能螨足熄凝设计、贴装、焊接等工序的要求。

d。元器件必须能在215℃下承受至少10个焊接周期的加热。般每次焊接应能耐受的条件是汽相郭流焊时为215C,60s:红外再流焊时为230,20g;波峰焊时为260亡,10sce.元器件应在清洗的温度下(大约40℃)耐溶剂,例如在氟昂中停留至少4min。在超声波清洗的条件能耐频率为40kHz、功率为20w/1超声波中停留至少1min,标记不脱落,且不影响元器件性能和可靠性。

5.2基板

5.2.1 材料

T 10670—1995

适用于表面组装技术的基板材料有有机基材、金属芯基材、柔性层材料、陶瓷基材。选择基板材料时,应考虑材料的转化温度膨胀系数(CTE)热传导性,抗报教,拿主常体积电阻率、表面电阻率、吸性等因素。般选用环氧树脂玻璃布制成的电制板(PCB):世可根据需要选用其宅学表2SMr优选工艺流程

I流程

Ⅱ流程

Ⅱ流程

I。流程

四流程

V流程

VA流程

采用单面CB全部采用表面

组装元器件),在其电面贴装、单流

来料检测→施加膏(越贴

装胶)→贴装 SMD→焊膏烘干 (贴面焊接(再流焊)。面称“单面组装腔固化)再流掉清洗→最终接。这是最简单的全表面组装工检测艺流程,也是最基本的表面组装工艺流程

双面 PCB,双面埠接,全部采

用SMD。简称双面组装“工艺。

来料检测一 PCB的 A 面施加

焊膏(施加贴装胶)→贴装 SMD-

印制板经过两次再流媒,适于焊普烘干(站装胶固化)一→A面再在 PCB 两面均贴装有 PLCC 等较 流焊-→满洗-+翻板→PCB 的 B 面大的 SMID 时采用。 不宜采用易引 施加焊膏=→贴装 SMD-焊高烘干起娇接的被峰媒工艺

→再流弹(最好仅对 B 面)-→清选PCB的 A 面再流焊,B 面波峰-+最终检测埠。在 PCB 的 B 面组装的 SMF来料检谢-- PCB 的 A 面 范妇

中,只有 SOT或 SOIC(28)引脚 以焊离(施珈贴装胶)→站装 ≤MD-下)时,宜采用此种工艺流程

焊膏烘于(装胶固化)→A面再

流焊-→清洗→翻板—B面尬加贴装胶-→贴装 5MD-→贴装胶固化- B面波蜂焊→清统一→最终检测

再流焊启的

来料检测-→PCB 的 A 面施期

采用双面 PCB,但在单面混合

组装SMD和通孔插装光器作焊膏(施加贴装胶)-贴装SMP一清洗工序可省老。PCB经过两次焊接过程。先贴装、焊膏烘干(贴装胶固化)一再流焊也可在贴装

再流焊,后插装、波峰辉,无须翻→清洗→插妆通孔插装元器件→后先采用局部再板。简称”单面混装”工艺

采用单面或双面 PCB,在双面

组装元器件,部分元器件是SMD,部分元器件是通孔插装元器件。可在单面焊接,均采用波蜂焊方法,如IVA及IVB流程;也可在双画焊接,采用两种烁接方法。齿称“双面据装\工艺

先贴店插,适于 SMD数大

手遍孔插装元器件数量的情况

波峰焊一→+清洗最终检测

来料检测--PCB 的 B 面加

贴装胶贴装 SMD--贴装胺店化

+翻板-→从 PCB 的 A 面插装通获,插装元器件→波峰焊-→清洗→最终检测

流焊焊接唇后橘装、

波峰焊。

对基些产品

可省去A面施加

焊膏,代之以预先

在 FCB 相应焊盘

上涂镀焊料

B流程

WC流程

VD蔬程

SJ/T10670-1995

续表2

先插后贴,适于SMD 数量小于通

孔插获元器件数量的情况

在 PCB 的 A 面贴装 SMID(多

来料检测--从 FCB 的 A 面插

入通孔摘装元解件(引脚打弯)一翻板→B 面加贴装胶-→贴装

SMD→贴装数固化→板→波蜂

焊清洗—蜂检测

来检测一PCB 的 A 葡施圳样

备“注

当总的 SML

为SMIC)和插装通孔插装元器件,高一贴装SMD-→爆音烘干→再流数量较少,且主要在 B 面贴装 SMD,需两饮翻板。焊一插装、引线打奇→翻板-B面为策成电路器件先贴鞋、再流焊。后插装、贴、波遮加贴装胶一→贴装SMD→贴装胶时,可采用局部再蜂焊

在 PCB 的 A 面贴装 SMD(

面化→翻板→被蜂焊-→清洗→最流焊,而不采用整终检测

米料检测-→PCB 的 B 面施加

体加热的再流媒

可采用厨部

贴装胶~-贴装 SMD-贴装胶固化再流姆为教大的SMI和撒违扎描

装元器件,在 B面黏奖 SMD,先贴→翻板→A面地加膏-→贴装

两面的 SMD, 再流焊:后插装、披SMD→A 面再流焊→插装一→B 面蜂焊

在 PCB 的 A 而贴装 SMD(多

波蜂焊清洗-最好检测

来料检测-→B鼠迹加焊膏(施

CD:第二次再

为较大的 SMIC),B面贴类 SMD加贴装胶)→贴装 SMD一焊需烘|疏煤.对热敏感的和插凝通孔摘装元瓣件。先贴装、干(贴装胶固化)一再流煤→翻板SMIC(如QFP)[→A面施加焊膏→贴装SMD-炼

再流辉一次,然后再贴装、再流焊-次:最后描装,波蟑焊。 PCB 共[高烘干-→再流焊(D→插装-→波峰经过三次辉换过程

5.2.2定位托及其标志

5.2.2.1 定位孔

焊②→精洗一→最终检测

沿印制板的长边相对应角的位,应至少各有一个定位孔,b。定位孔的尺寸公差应在士0.075mm 之内1可采用局部再流

如果捕装

件较少,被峰焊可

改用手工焊接

C,以定位孔作为施加焊和元器件贴装的原始基准时,孔的中心相对于底图的精度要求必须手以保证。其公差应达到下述要求:贴装1.27mm脚中心距,号脚数不大于44个的有源器件时公差为土0.025mm;贴装矩形片状元件时,公差为土0.075mmc5.2.2.2基准标志和局部基准标志为了精地贴装元器件,可根据带要设计用于整块PCB的光学定位的一组图形(基推标志在所贴装的器件引脚数多、引脚间距小时,可设计用于单个器件的光学定位的一组图形(局部基准标志)。这两种类型的标志图形稻尺寸,不作统一规定,主要取决于贴装机光学校准系统的特性

5.2.3焊盘bzxz.net

焊盘图形及尺寸

SJ/T 10670-1995

般,应根据所组装的SMA的条件和元器件情况制定能满足制造要求的内部要求:应使得焊盘图形尺寸与组装工艺及其参数相协调:相邻焊盘间的中心短应等于相邻焊端或引脚间中心距:焊盘宽度应等于元器件焊接端头或引脚宽度加上或减去一个常数焊盘长度应由可焊的焊端或引脚的高度、宽度,接触面积来决定:向一元器件所对应的焊盘图形中相对的两个或两排焊盘之间的距离:取决于元器件本体的宽度和尺寸公差!

名对于波峰焊工艺和再流焊工艺,可以有不同的焊盘图形要求,但通常可以将焊盘图形设计成既适用于波峰焊,文适用于再流焊;h,焊盘与另一元件任一焊盘之间的距离应不小于0,5mm与相邻导线之间的距离应不小于0.3mm;与PCB边缘的距离应不小于5mmc不同类型的典型表面组装元器件对应的焊盘图形及尺寸推荐如下:1)矩形片状元件

元件与焊盘图形的形状,如图2所示。G

图2矩形片状元件及其焊盘示意图焊盘的宽度:A = Wmax K

电粗器焊盘的长度:B =Hmax +Tmax + K电容器焊盘的长度:B=Hax+TminK焊盘间距:G = Lmax-2Tmax -K

式中:L—元件长度,mm,

-元件宽度,mm;

一元件焊端宽度.mm:

H一元件高度(对塑封钽电容器是指焊端高度),mm;K

-常数,mm,一般取0.25mm.

SJ/T10670—1995

对尺寸大于3.2mm×2.5mm(长×宽)的短形片状电容器,不推荐用波蜂焊。对尺寸小于2mm×1.25mm(长×宽)的矩形片状电阻器、电容器,上述公式不适用。2)圆柱形元器件(MELF)

焊盘图形有两种形式。采用波蜂焊时,焊盘图形为长方形:采用再流焊时,必须设让有凸形(见图3),但无论采用波峰焊还是再流焊,如果焊前采用胶粘剂面定元器件,则不必设计成凹樽。无论是香设计凹槽,相应的焊育印刷窗孔均设计成矩形。G

圆柱形元器件焊盘示意图

凹槽焊盘的槽深,按式(5)计算:D = B -(2B + G- Lmax)

式中,Lmax-

元器件最大外光长度,mm;

B焊盘图形的长度,mm;

G—两焊盘图形之间距离,mm

一凹樽焊盘的深度,mmo

图3中E是槽焊盘的槽宽,一般取0.3±0.05mm3)小外形封装器件

对小外形晶品体管,应在保持焊盘间的中心距等于引线间的中心距的研上,使每个焊盘四周的尺寸再分别向外延伸至少0.4mm;对小外形封装集成电路(SOIC)和电阻网络,见图4;图4SOIC及小外形封装电阻网络元器件外形及焊盘示意图焊盘宽度A一般为0.500.80mm

焊盘长度 B 般为 1.85~2. 15mm相对两个(或两排)煤盘的距离(焊盘图形内廓)按式(6)计算:式中:G-

一两焊盘之问距离,mm;

SJ/T 10670 -- 1995

一元器件壳体封装尺寸,mm:

K 常数,mm,一般取0.25。

一般,对J形引线的 SOIC,G值为4.9mn;对翼形引线的 SOIC,有壳体究窄不同的两种封装体,G值分别为7.6mm和 3.6mme4)芯片载体器件

对塑封有引[线芯片载体(PLCC),焊盘宽度 -般为 0,50~0.80mm。焊盘长度为 185一2.15mm,见图5;

相对两个(或两排)焊盘之间的距离(焊盘图形外廊),按式(7计算:J-C+K

式中:—焊盘图形外哪尺寸,mm;C

PLCC最大过斐尺寸,mm;

K 一常数,mm,一般取 0.75mm。

图SPLCC外形及焊盘示意图

对无I线陶芯片载体(LCCC),焊盘的设计原则上与PLCC基本相同,不同之处是 K值推荐墩1.75mm。

5)四边扁平封装器件(QFP)

对QFP,其焊盘宽度可根据产品在一定范内变动一般从焊盘的宽度与引脚的宽度相等,至焊盘的宽度等于相邻引脚中心距之半。焊盘长度一般可取2.5土0.5mm6)其它元器件

焊盘尺寸的设让原则上可参照前述内容。一般,对于不属于细间距范畴的元器件,焊盘宽度可以比引脚宽度大约0.125mm。5.2.3.2焊盘与印制导线

,减小印制导线连通焊盘处的宽度,除非受电荷容量,印制板工极限等因豪的限制,最大宽度应为0.4mm,或焊盘宽度的--半(以较小焊盘为),见图6a。,焊盘要与较大面积的导电区,如地、电源等平面相连时,应通过一长度较短细的导电电路进行热隔离,见图6b。

应避免星一定角度与焊盘相连。只要可能,印制导线应从焊盘的长边的中心处与之c.

相连。见图 6co

不正需

5.2.3.3焊盘与导通孔

如图 7 所示

SJ/T 106701995

不正确

不正确

焊盘与印制导线连接正确与否的实例不正响

导通孔位置是否正确的实例

一般导通孔直径不小于0.75mm。应避免在元件下打导通孔:允许在SOIC或PLCC等器件之下打导通孔。

5.2.3.4焊盘与阻焊膜

印制板上相应于各焊盘的阻焊膜的开口尺寸,其宽度和长度分别应比焊盘图形尺寸略大。如果阻焊膜的分辩率达不到应用于细间距焊盘间的要求时,则细间距焊盘图形范国内不应有阻焊膜。

阻焊膜的厚度不得大了焊盘的厚度。5.2.4 PCB翘曲度

印刷或滴涂焊膏及贴装元器件时对 PCB翘曲度的要求。一般,对厚度为1.6mm的 PCB,在90mm长度上的翘曲应不大于1.5mm。5.3工艺材料

5.3.1焊料

应符合GB313I中的有关规定。

5.3.2焊膏

采用再流焊工艺焊接SMA时,常用音状焊料,即焊膏。SMA的制造中,常用焊的金属组份、物态范围、性质与用途,见表38

金属组份

Sn63Pb37

Sn60Pb40

Sn62Pb36Ag2

Sn10Pb88Ag2

Sn96.5Ag3.3

Sr42Bi58

物态范闻

183S-1881.

268S-290L

SJ/T 10670-1995

常用焊背金属组份、物态范国、性质与用途性质与用遮

共品常温焊料。适用于常用SMA焊接,但不适用于含Ag、Ae/P材料电极的元舒件

近共品带温料,励制得,用途同上共品常海焊料。品于减少Ag、Ag/Pa材料电极的析.广花用于 SMA焊接(不质用于金)

近共品高温焊料。适用于耐高湿元器件及需两次再流焊的SMA的第一次再烘(不适用于金)

共晶高温焊料。适于要求焊点强度较高的SMA的焊接(不适用于金)共品低温焊料。适用于热敏元摄件及需要两次再流焊的SMA的筛二次再流焊

注:S一固态;L一液态E一共品态。S、L、E前的数值是摄度值(七)。应优先采用免精洗焊膏(焊剂残留物低的焊离)。对普通焊膏,推荐技术婴求如下,黏度

见表4

焊剂类型

300 ~ 800

推荐的焊膏粘度

板印刷

对普通SMD:

500~900

对细间距SMID:

700 -- 1300

可采用RMA(中等活性)焊剂、RA(全活性)煤剂和免猜选焊剂。金履(粉末)重量百分含量

印刷施音时,推荐用85%一92%金属含量的焊膏:注射涂布焊亲时,推荐用80~85%金属含量的焊离。d.粒度

往射满涂

150 -- 300

宽用焊膏的题颗粒尺寸是一200/+325月:对细间距的元群件,焊育中金感粉来的粒度则应更细。表5列出了推荐采用的四种粒度等级的煤膏。表5握荐采用的四种粒度等级的焊育类型

小于 1%的题粒尺寸

至少80%的题粒尺寸

75 ~150

最多 10 %的显料尺寸

SJ/T 10670- 1995

焊音的再流特性可用焊料球试验确定,其试验方法如下:用一张厚度为0.15~0.20mm,穿有直径为5.5mm 孔的双面不干胶纸作为漏版,将焊需印刷于面积 50mm× 50mm,厚 0.6一-0. 8mm 的陶瓷或铝基板上,在基板上即留下一个直径5.5mm,厚0.15~0.20mm的焊膏点。在250t的温度下,将基板放在,上面加热5~10s后.焊考熔化。必然会骤集为一个大的焊料球,形成的埠料球下刻几种猜说:熔融焊料在瓷载铅基板上形成一个太焊料球时,为优良:熔触焊料形成一个大焊料球,但在其周韧有少数小的焊料球,直径不大于50m时,为合格:

熔融焊料形成一个或多个大焊料球,周国还有大盘小的焊料球时,为不合格。5.3.3贴装胶

表面组装中使用的站装胶应满是下列要求:每。在常温或低温下能保管及使用寿命长:b,有一定的粘度,应适手手工和自动涂敷的要求,滴胶时不拉丝,途敷后能保持轮廓,形成足够的高度,且不致漫流到有待接的郝位:c。固化后的焊接过程中贴装胶无收缩,在焊接过程中无释效气体现象;,固化后有一定的粘接强度,能经受PCB的移动、翘曲、焊剂和清洗剂的作用及焊接温度的作用,在波蜂捍时完器件不充许掉落;e,应与后续工艺过中的化学制品相容,不发生化学反应,对清洗溶剂娶保持性,在任何情况下,具有非导电性,抗潮和抗腐蚀能力强,有颜色。5.3.4清洗剂

清洗SMA的清洗剂应满足以下基本要求:化学和热稳定性好,在贮存和使用期间不发生分解,不与其它物质发生化学反应,对接愈材料弱腐蚀或无腐蚀,具有不燃性相抵毒性,操作安全,清洗操作过程中摄耗小,必须能在给冠温度及时间内进行有效清洗。

选定好的清剂除可以清选SMA以外,还可以用于清洗印剧爆膏用的网版或漏版。6对各生产工序的基本要求

6.1焊离的印刷和滴途

无论来用印刷还是滴涂方法,都应充分注意埠离对温度的敏感性6.1.1 印刷

焊的翩印工艺,分为丝网印翩、金属漏版印刚两大类,其中金属版印刷文分为接融式和非接触式两种。

应优先采用金属漏版印刷工艺:对元器件所用爆盘及焊盘闻距较大,组装密度不高的印制板,采用丝网印刷工艺。

6.1.1.1 准备

。用手印刷焊声的网版或漏版上的与焊盘相对应的窗孔尺寸,在长度和宽度方向上均应不大于焊盘图形尺寸(其内缩尺寸范围是U--0.05mm)。b可用金属漏版与80 目丝网胶合瓶制成乘性金属漏版。c.对金属蒲版的要求:

可采用化学胸蚀(单面或双面)、激光切制、电铸等方法制作金漏版。采用腐蚀法时,制—10

做鞘度应离0.05mm。

$J/T 106701995

对于细间距SMD焊盘等有特殊要求的焊膏印刷甩金凰漏版,可采用分级腐蚀、叠层、交错排列窗孔等设计办法制做(图8)。>2. 50mm

RNESHE

分腐蚀漏板

叠层漏板

交错排列窗孔

晞板(俯规)

图 8在细问距 SMD) 焊盘上印刚焊声用的漏板设计金漏版印刹用的金属板材料一般以不锈钢为宜,亦可使用黄铜加工后镀磷化或黄铜,镀铜等材料。厚度根据产品需要,般为0.10~0.30nⅢd。丝网版、版尺寸

对丝网版,网版每边应比PCB对应边缘大100mm以上,对全金属蒲版、网框每边比PCE对放边缘应大25mm以上;对乘柔性金屏漏版,当PCB边长小于200mm时,网框内边尺寸取PCB尺寸的二倍以上,当PCB边长大于或等于200mm时,网框内边尺寸距PCB每边至少应为100mm

6.1.1.2煤离印剧量及工艺参数

。在一般情说下,焊盘上单位面积的焊音量应为0.8mg/mm2左右。对细间距元器件,应为 0. 5mg/ mm* 左右。

b。印在基板上的焊紊重量与要求相比,可允许有一定的偏差,至于焊高严盖每个焊盘的面积,应在75%以上,见图9。c。焊膏印翩后,应无严重塌落,边缘整齐,错位不大于0.2mm,对细间距元器件焊盘,错位不大于0.1mm。基板不允许被焊膏污染,常现的焊膏印刷缺陷,见图10。d.工艺参数的要求

1)刮板硬魔,刮印角度。印刷用刮板的硬度可敢60~90HS(肖氏硬度),一般多用70HS。刮板形状可分为平型、菱壁、角。刮角度一般为40~75—1—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SJ/T10670—1995

表面组装工艺通用技术要求

General reguirements for workmanship of surfacemount technology

1995-08-18发布

中华人民共和国电子工业部

1996-01-01实施

中华人民共和国电子行业标准

表面组装工艺通用技术要求

General reguirements for workmanshipof surface mount technology

1·主题内容与适用范围

SJ/T 10670—1995

本标准规定了电子技术产品采用表面组装技术(SMT)时应遵循的基本工艺要求。本标准适用于以印制板(PCB)为组装基板的表面组装组件(SMA)的设计和制造。对采用陶瓷或其它基板的SMA的设计和制造也可参照使用。2引用标准

GR 3131--88

SJ/T 10533--94

SJ/T 10630199S

SJ/T 10669—1995

锡铅焊料

电子设备制造防静电技术要求

电子芜器件制造防静电技术要求表面组装元器件可焊性试验

SJ/T 10668-—1995

表面组装技术术语

3术语代号

本标准采用 SJI/T 10668 的术谱代号。4分类

4.1表面组装生产线分类

表面组装生产线的分类,见表1。SMT 生产线分类

分类方法

按焊接工艺

按组装方式

按生产规模

按生产方式

按使用目的

按贴装速度

按贴装精度

波蜂焊、再流焊

单面贴装、双面貼装、单面混装、双面混装小型、中型、大型

手动、半白动、全白动

研究试验、小批量多品种生产、大批量少品种生产,变变种生产低速、中速高速

低精度,高精度

中华人民共和国电子工业部

1995-08-18批准

1996-01-01 实施

4.2表面组装工艺流程分类

SJ/T 10670-1995

焊接表面组装元器件的自动化工艺分为再流辉和波峰焊两类。其制造过程见图1。SMD

再流焊

贴装元器件

猜洗(如果必须)

图1波峰焊工艺和再流焊工艺

波峰焊

表2中列出了优选的四类九种工艺流程。各流程中,涉及各工序后的检测和返修工序均略去而未予示出。可根据产品生产需要决定是否设置该类工序及其具体位置。5对表面组装无器件、基板及工艺材料的基本要求5.1表面组装元器件

5.1.1可焊性

应符合 SJ/T 10669 中附录 A的要求。5.1.2其它要求

a,元器件应有良好的引脚共面性,基本要求是不大于0.1mm,特殊情况下可放宽至与引脚厚度相同。

b。元器件引脚或焊端的焊料镀层厚度应满足工艺要求,建议大于8um,涂镀层中含量应在 60 %~63%之.间。

元器件的尺寸公差应符合有关标准的规,并能螨足熄凝设计、贴装、焊接等工序的要求。

d。元器件必须能在215℃下承受至少10个焊接周期的加热。般每次焊接应能耐受的条件是汽相郭流焊时为215C,60s:红外再流焊时为230,20g;波峰焊时为260亡,10sce.元器件应在清洗的温度下(大约40℃)耐溶剂,例如在氟昂中停留至少4min。在超声波清洗的条件能耐频率为40kHz、功率为20w/1超声波中停留至少1min,标记不脱落,且不影响元器件性能和可靠性。

5.2基板

5.2.1 材料

T 10670—1995

适用于表面组装技术的基板材料有有机基材、金属芯基材、柔性层材料、陶瓷基材。选择基板材料时,应考虑材料的转化温度膨胀系数(CTE)热传导性,抗报教,拿主常体积电阻率、表面电阻率、吸性等因素。般选用环氧树脂玻璃布制成的电制板(PCB):世可根据需要选用其宅学表2SMr优选工艺流程

I流程

Ⅱ流程

Ⅱ流程

I。流程

四流程

V流程

VA流程

采用单面CB全部采用表面

组装元器件),在其电面贴装、单流

来料检测→施加膏(越贴

装胶)→贴装 SMD→焊膏烘干 (贴面焊接(再流焊)。面称“单面组装腔固化)再流掉清洗→最终接。这是最简单的全表面组装工检测艺流程,也是最基本的表面组装工艺流程

双面 PCB,双面埠接,全部采

用SMD。简称双面组装“工艺。

来料检测一 PCB的 A 面施加

焊膏(施加贴装胶)→贴装 SMD-

印制板经过两次再流媒,适于焊普烘干(站装胶固化)一→A面再在 PCB 两面均贴装有 PLCC 等较 流焊-→满洗-+翻板→PCB 的 B 面大的 SMID 时采用。 不宜采用易引 施加焊膏=→贴装 SMD-焊高烘干起娇接的被峰媒工艺

→再流弹(最好仅对 B 面)-→清选PCB的 A 面再流焊,B 面波峰-+最终检测埠。在 PCB 的 B 面组装的 SMF来料检谢-- PCB 的 A 面 范妇

中,只有 SOT或 SOIC(28)引脚 以焊离(施珈贴装胶)→站装 ≤MD-下)时,宜采用此种工艺流程

焊膏烘于(装胶固化)→A面再

流焊-→清洗→翻板—B面尬加贴装胶-→贴装 5MD-→贴装胶固化- B面波蜂焊→清统一→最终检测

再流焊启的

来料检测-→PCB 的 A 面施期

采用双面 PCB,但在单面混合

组装SMD和通孔插装光器作焊膏(施加贴装胶)-贴装SMP一清洗工序可省老。PCB经过两次焊接过程。先贴装、焊膏烘干(贴装胶固化)一再流焊也可在贴装

再流焊,后插装、波峰辉,无须翻→清洗→插妆通孔插装元器件→后先采用局部再板。简称”单面混装”工艺

采用单面或双面 PCB,在双面

组装元器件,部分元器件是SMD,部分元器件是通孔插装元器件。可在单面焊接,均采用波蜂焊方法,如IVA及IVB流程;也可在双画焊接,采用两种烁接方法。齿称“双面据装\工艺

先贴店插,适于 SMD数大

手遍孔插装元器件数量的情况

波峰焊一→+清洗最终检测

来料检测--PCB 的 B 面加

贴装胶贴装 SMD--贴装胺店化

+翻板-→从 PCB 的 A 面插装通获,插装元器件→波峰焊-→清洗→最终检测

流焊焊接唇后橘装、

波峰焊。

对基些产品

可省去A面施加

焊膏,代之以预先

在 FCB 相应焊盘

上涂镀焊料

B流程

WC流程

VD蔬程

SJ/T10670-1995

续表2

先插后贴,适于SMD 数量小于通

孔插获元器件数量的情况

在 PCB 的 A 面贴装 SMID(多

来料检测--从 FCB 的 A 面插

入通孔摘装元解件(引脚打弯)一翻板→B 面加贴装胶-→贴装

SMD→贴装数固化→板→波蜂

焊清洗—蜂检测

来检测一PCB 的 A 葡施圳样

备“注

当总的 SML

为SMIC)和插装通孔插装元器件,高一贴装SMD-→爆音烘干→再流数量较少,且主要在 B 面贴装 SMD,需两饮翻板。焊一插装、引线打奇→翻板-B面为策成电路器件先贴鞋、再流焊。后插装、贴、波遮加贴装胶一→贴装SMD→贴装胶时,可采用局部再蜂焊

在 PCB 的 A 面贴装 SMD(

面化→翻板→被蜂焊-→清洗→最流焊,而不采用整终检测

米料检测-→PCB 的 B 面施加

体加热的再流媒

可采用厨部

贴装胶~-贴装 SMD-贴装胶固化再流姆为教大的SMI和撒违扎描

装元器件,在 B面黏奖 SMD,先贴→翻板→A面地加膏-→贴装

两面的 SMD, 再流焊:后插装、披SMD→A 面再流焊→插装一→B 面蜂焊

在 PCB 的 A 而贴装 SMD(多

波蜂焊清洗-最好检测

来料检测-→B鼠迹加焊膏(施

CD:第二次再

为较大的 SMIC),B面贴类 SMD加贴装胶)→贴装 SMD一焊需烘|疏煤.对热敏感的和插凝通孔摘装元瓣件。先贴装、干(贴装胶固化)一再流煤→翻板SMIC(如QFP)[→A面施加焊膏→贴装SMD-炼

再流辉一次,然后再贴装、再流焊-次:最后描装,波蟑焊。 PCB 共[高烘干-→再流焊(D→插装-→波峰经过三次辉换过程

5.2.2定位托及其标志

5.2.2.1 定位孔

焊②→精洗一→最终检测

沿印制板的长边相对应角的位,应至少各有一个定位孔,b。定位孔的尺寸公差应在士0.075mm 之内1可采用局部再流

如果捕装

件较少,被峰焊可

改用手工焊接

C,以定位孔作为施加焊和元器件贴装的原始基准时,孔的中心相对于底图的精度要求必须手以保证。其公差应达到下述要求:贴装1.27mm脚中心距,号脚数不大于44个的有源器件时公差为土0.025mm;贴装矩形片状元件时,公差为土0.075mmc5.2.2.2基准标志和局部基准标志为了精地贴装元器件,可根据带要设计用于整块PCB的光学定位的一组图形(基推标志在所贴装的器件引脚数多、引脚间距小时,可设计用于单个器件的光学定位的一组图形(局部基准标志)。这两种类型的标志图形稻尺寸,不作统一规定,主要取决于贴装机光学校准系统的特性

5.2.3焊盘bzxz.net

焊盘图形及尺寸

SJ/T 10670-1995

般,应根据所组装的SMA的条件和元器件情况制定能满足制造要求的内部要求:应使得焊盘图形尺寸与组装工艺及其参数相协调:相邻焊盘间的中心短应等于相邻焊端或引脚间中心距:焊盘宽度应等于元器件焊接端头或引脚宽度加上或减去一个常数焊盘长度应由可焊的焊端或引脚的高度、宽度,接触面积来决定:向一元器件所对应的焊盘图形中相对的两个或两排焊盘之间的距离:取决于元器件本体的宽度和尺寸公差!

名对于波峰焊工艺和再流焊工艺,可以有不同的焊盘图形要求,但通常可以将焊盘图形设计成既适用于波峰焊,文适用于再流焊;h,焊盘与另一元件任一焊盘之间的距离应不小于0,5mm与相邻导线之间的距离应不小于0.3mm;与PCB边缘的距离应不小于5mmc不同类型的典型表面组装元器件对应的焊盘图形及尺寸推荐如下:1)矩形片状元件

元件与焊盘图形的形状,如图2所示。G

图2矩形片状元件及其焊盘示意图焊盘的宽度:A = Wmax K

电粗器焊盘的长度:B =Hmax +Tmax + K电容器焊盘的长度:B=Hax+TminK焊盘间距:G = Lmax-2Tmax -K

式中:L—元件长度,mm,

-元件宽度,mm;

一元件焊端宽度.mm:

H一元件高度(对塑封钽电容器是指焊端高度),mm;K

-常数,mm,一般取0.25mm.

SJ/T10670—1995

对尺寸大于3.2mm×2.5mm(长×宽)的短形片状电容器,不推荐用波蜂焊。对尺寸小于2mm×1.25mm(长×宽)的矩形片状电阻器、电容器,上述公式不适用。2)圆柱形元器件(MELF)

焊盘图形有两种形式。采用波蜂焊时,焊盘图形为长方形:采用再流焊时,必须设让有凸形(见图3),但无论采用波峰焊还是再流焊,如果焊前采用胶粘剂面定元器件,则不必设计成凹樽。无论是香设计凹槽,相应的焊育印刷窗孔均设计成矩形。G

圆柱形元器件焊盘示意图

凹槽焊盘的槽深,按式(5)计算:D = B -(2B + G- Lmax)

式中,Lmax-

元器件最大外光长度,mm;

B焊盘图形的长度,mm;

G—两焊盘图形之间距离,mm

一凹樽焊盘的深度,mmo

图3中E是槽焊盘的槽宽,一般取0.3±0.05mm3)小外形封装器件

对小外形晶品体管,应在保持焊盘间的中心距等于引线间的中心距的研上,使每个焊盘四周的尺寸再分别向外延伸至少0.4mm;对小外形封装集成电路(SOIC)和电阻网络,见图4;图4SOIC及小外形封装电阻网络元器件外形及焊盘示意图焊盘宽度A一般为0.500.80mm

焊盘长度 B 般为 1.85~2. 15mm相对两个(或两排)煤盘的距离(焊盘图形内廓)按式(6)计算:式中:G-

一两焊盘之问距离,mm;

SJ/T 10670 -- 1995

一元器件壳体封装尺寸,mm:

K 常数,mm,一般取0.25。

一般,对J形引线的 SOIC,G值为4.9mn;对翼形引线的 SOIC,有壳体究窄不同的两种封装体,G值分别为7.6mm和 3.6mme4)芯片载体器件

对塑封有引[线芯片载体(PLCC),焊盘宽度 -般为 0,50~0.80mm。焊盘长度为 185一2.15mm,见图5;

相对两个(或两排)焊盘之间的距离(焊盘图形外廊),按式(7计算:J-C+K

式中:—焊盘图形外哪尺寸,mm;C

PLCC最大过斐尺寸,mm;

K 一常数,mm,一般取 0.75mm。

图SPLCC外形及焊盘示意图

对无I线陶芯片载体(LCCC),焊盘的设计原则上与PLCC基本相同,不同之处是 K值推荐墩1.75mm。

5)四边扁平封装器件(QFP)

对QFP,其焊盘宽度可根据产品在一定范内变动一般从焊盘的宽度与引脚的宽度相等,至焊盘的宽度等于相邻引脚中心距之半。焊盘长度一般可取2.5土0.5mm6)其它元器件

焊盘尺寸的设让原则上可参照前述内容。一般,对于不属于细间距范畴的元器件,焊盘宽度可以比引脚宽度大约0.125mm。5.2.3.2焊盘与印制导线

,减小印制导线连通焊盘处的宽度,除非受电荷容量,印制板工极限等因豪的限制,最大宽度应为0.4mm,或焊盘宽度的--半(以较小焊盘为),见图6a。,焊盘要与较大面积的导电区,如地、电源等平面相连时,应通过一长度较短细的导电电路进行热隔离,见图6b。

应避免星一定角度与焊盘相连。只要可能,印制导线应从焊盘的长边的中心处与之c.

相连。见图 6co

不正需

5.2.3.3焊盘与导通孔

如图 7 所示

SJ/T 106701995

不正确

不正确

焊盘与印制导线连接正确与否的实例不正响

导通孔位置是否正确的实例

一般导通孔直径不小于0.75mm。应避免在元件下打导通孔:允许在SOIC或PLCC等器件之下打导通孔。

5.2.3.4焊盘与阻焊膜

印制板上相应于各焊盘的阻焊膜的开口尺寸,其宽度和长度分别应比焊盘图形尺寸略大。如果阻焊膜的分辩率达不到应用于细间距焊盘间的要求时,则细间距焊盘图形范国内不应有阻焊膜。

阻焊膜的厚度不得大了焊盘的厚度。5.2.4 PCB翘曲度

印刷或滴涂焊膏及贴装元器件时对 PCB翘曲度的要求。一般,对厚度为1.6mm的 PCB,在90mm长度上的翘曲应不大于1.5mm。5.3工艺材料

5.3.1焊料

应符合GB313I中的有关规定。

5.3.2焊膏

采用再流焊工艺焊接SMA时,常用音状焊料,即焊膏。SMA的制造中,常用焊的金属组份、物态范围、性质与用途,见表38

金属组份

Sn63Pb37

Sn60Pb40

Sn62Pb36Ag2

Sn10Pb88Ag2

Sn96.5Ag3.3

Sr42Bi58

物态范闻

183S-1881.

268S-290L

SJ/T 10670-1995

常用焊背金属组份、物态范国、性质与用途性质与用遮

共品常温焊料。适用于常用SMA焊接,但不适用于含Ag、Ae/P材料电极的元舒件

近共品带温料,励制得,用途同上共品常海焊料。品于减少Ag、Ag/Pa材料电极的析.广花用于 SMA焊接(不质用于金)

近共品高温焊料。适用于耐高湿元器件及需两次再流焊的SMA的第一次再烘(不适用于金)

共晶高温焊料。适于要求焊点强度较高的SMA的焊接(不适用于金)共品低温焊料。适用于热敏元摄件及需要两次再流焊的SMA的筛二次再流焊

注:S一固态;L一液态E一共品态。S、L、E前的数值是摄度值(七)。应优先采用免精洗焊膏(焊剂残留物低的焊离)。对普通焊膏,推荐技术婴求如下,黏度

见表4

焊剂类型

300 ~ 800

推荐的焊膏粘度

板印刷

对普通SMD:

500~900

对细间距SMID:

700 -- 1300

可采用RMA(中等活性)焊剂、RA(全活性)煤剂和免猜选焊剂。金履(粉末)重量百分含量

印刷施音时,推荐用85%一92%金属含量的焊膏:注射涂布焊亲时,推荐用80~85%金属含量的焊离。d.粒度

往射满涂

150 -- 300

宽用焊膏的题颗粒尺寸是一200/+325月:对细间距的元群件,焊育中金感粉来的粒度则应更细。表5列出了推荐采用的四种粒度等级的煤膏。表5握荐采用的四种粒度等级的焊育类型

小于 1%的题粒尺寸

至少80%的题粒尺寸

75 ~150

最多 10 %的显料尺寸

SJ/T 10670- 1995

焊音的再流特性可用焊料球试验确定,其试验方法如下:用一张厚度为0.15~0.20mm,穿有直径为5.5mm 孔的双面不干胶纸作为漏版,将焊需印刷于面积 50mm× 50mm,厚 0.6一-0. 8mm 的陶瓷或铝基板上,在基板上即留下一个直径5.5mm,厚0.15~0.20mm的焊膏点。在250t的温度下,将基板放在,上面加热5~10s后.焊考熔化。必然会骤集为一个大的焊料球,形成的埠料球下刻几种猜说:熔融焊料在瓷载铅基板上形成一个太焊料球时,为优良:熔触焊料形成一个大焊料球,但在其周韧有少数小的焊料球,直径不大于50m时,为合格:

熔融焊料形成一个或多个大焊料球,周国还有大盘小的焊料球时,为不合格。5.3.3贴装胶

表面组装中使用的站装胶应满是下列要求:每。在常温或低温下能保管及使用寿命长:b,有一定的粘度,应适手手工和自动涂敷的要求,滴胶时不拉丝,途敷后能保持轮廓,形成足够的高度,且不致漫流到有待接的郝位:c。固化后的焊接过程中贴装胶无收缩,在焊接过程中无释效气体现象;,固化后有一定的粘接强度,能经受PCB的移动、翘曲、焊剂和清洗剂的作用及焊接温度的作用,在波蜂捍时完器件不充许掉落;e,应与后续工艺过中的化学制品相容,不发生化学反应,对清洗溶剂娶保持性,在任何情况下,具有非导电性,抗潮和抗腐蚀能力强,有颜色。5.3.4清洗剂

清洗SMA的清洗剂应满足以下基本要求:化学和热稳定性好,在贮存和使用期间不发生分解,不与其它物质发生化学反应,对接愈材料弱腐蚀或无腐蚀,具有不燃性相抵毒性,操作安全,清洗操作过程中摄耗小,必须能在给冠温度及时间内进行有效清洗。

选定好的清剂除可以清选SMA以外,还可以用于清洗印剧爆膏用的网版或漏版。6对各生产工序的基本要求

6.1焊离的印刷和滴途

无论来用印刷还是滴涂方法,都应充分注意埠离对温度的敏感性6.1.1 印刷

焊的翩印工艺,分为丝网印翩、金属漏版印刚两大类,其中金属版印刷文分为接融式和非接触式两种。

应优先采用金属漏版印刷工艺:对元器件所用爆盘及焊盘闻距较大,组装密度不高的印制板,采用丝网印刷工艺。

6.1.1.1 准备

。用手印刷焊声的网版或漏版上的与焊盘相对应的窗孔尺寸,在长度和宽度方向上均应不大于焊盘图形尺寸(其内缩尺寸范围是U--0.05mm)。b可用金属漏版与80 目丝网胶合瓶制成乘性金属漏版。c.对金属蒲版的要求:

可采用化学胸蚀(单面或双面)、激光切制、电铸等方法制作金漏版。采用腐蚀法时,制—10

做鞘度应离0.05mm。

$J/T 106701995

对于细间距SMD焊盘等有特殊要求的焊膏印刷甩金凰漏版,可采用分级腐蚀、叠层、交错排列窗孔等设计办法制做(图8)。>2. 50mm

RNESHE

分腐蚀漏板

叠层漏板

交错排列窗孔

晞板(俯规)

图 8在细问距 SMD) 焊盘上印刚焊声用的漏板设计金漏版印刹用的金属板材料一般以不锈钢为宜,亦可使用黄铜加工后镀磷化或黄铜,镀铜等材料。厚度根据产品需要,般为0.10~0.30nⅢd。丝网版、版尺寸

对丝网版,网版每边应比PCB对应边缘大100mm以上,对全金属蒲版、网框每边比PCE对放边缘应大25mm以上;对乘柔性金屏漏版,当PCB边长小于200mm时,网框内边尺寸取PCB尺寸的二倍以上,当PCB边长大于或等于200mm时,网框内边尺寸距PCB每边至少应为100mm

6.1.1.2煤离印剧量及工艺参数

。在一般情说下,焊盘上单位面积的焊音量应为0.8mg/mm2左右。对细间距元器件,应为 0. 5mg/ mm* 左右。

b。印在基板上的焊紊重量与要求相比,可允许有一定的偏差,至于焊高严盖每个焊盘的面积,应在75%以上,见图9。c。焊膏印翩后,应无严重塌落,边缘整齐,错位不大于0.2mm,对细间距元器件焊盘,错位不大于0.1mm。基板不允许被焊膏污染,常现的焊膏印刷缺陷,见图10。d.工艺参数的要求

1)刮板硬魔,刮印角度。印刷用刮板的硬度可敢60~90HS(肖氏硬度),一般多用70HS。刮板形状可分为平型、菱壁、角。刮角度一般为40~75—1—

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。