SJ 202-1981

基本信息

标准号: SJ 202-1981

中文名称:印制板通用技术要求和试验方法

标准类别:电子行业标准(SJ)

标准状态:现行

发布日期:1966-01-18

实施日期:1982-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1110238

标准分类号

中标分类号:工程建设>>工程建设综合>>P01技术管理

关联标准

替代情况:SJ 202-1966

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

标准简介

SJ 202-1981 印制板通用技术要求和试验方法 SJ202-1981 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国第四机械工业部部标准

印制板通用技术要求和试验方法SJ202—81

中华人民共和国第四机械工业部部

印制板通用技术要求和试验方法SJ202-81

代替SJ202-66

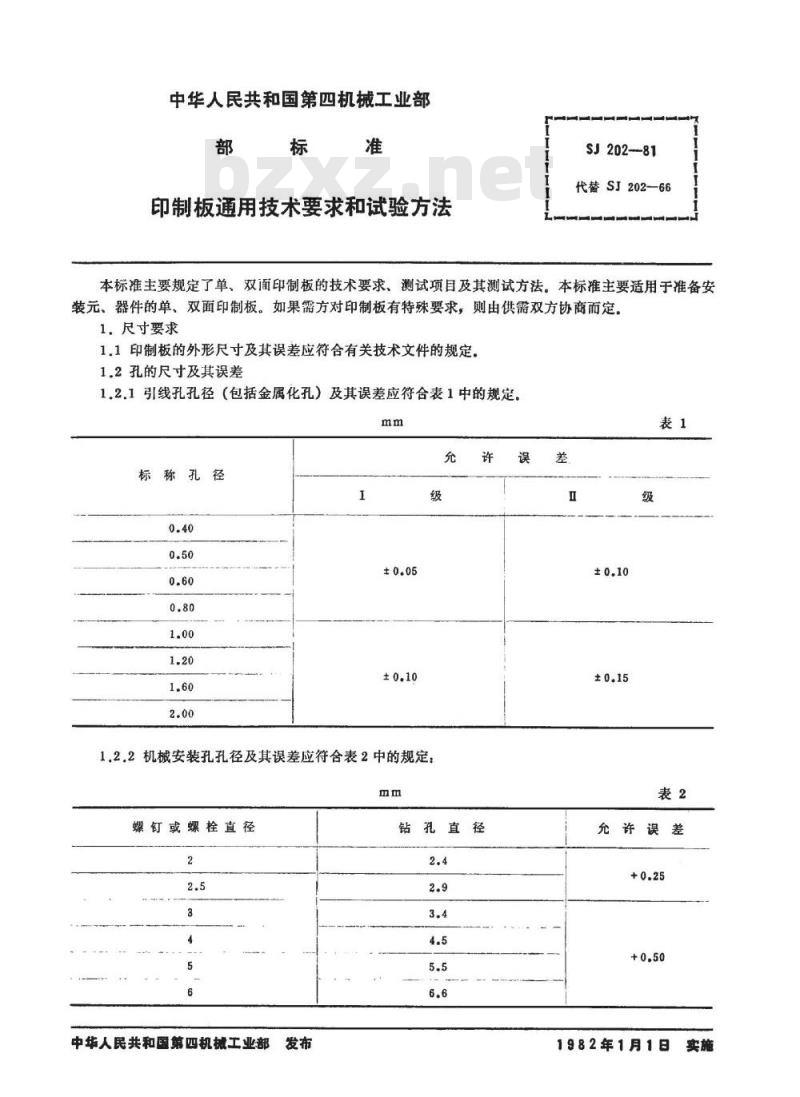

本标准主要规定了单、双面印制板的技术要求、测试项目及其测试方法。本标准主要适用于准备安装元、器件的单、双面印制板。如果需方对印制板有特殊要求,则由供需双方协商而定。1.尺寸要求

1.1印制板的外形尺寸及其误差应符合有关技术文件的规定,1.2孔的尺寸及其误差

1.2.1引线孔孔径(包括金属化孔)及其误差应符合表1中的规定。mm

标称孔径

1.2.2机械安装孔孔径及其误差应符含表2中的规定:mm

螺钉或螺栓直径

中华人民共和国第四机械工业部发布

钻孔直径

允许误差

1982年1月1日

共14页第2页

SJ202—81

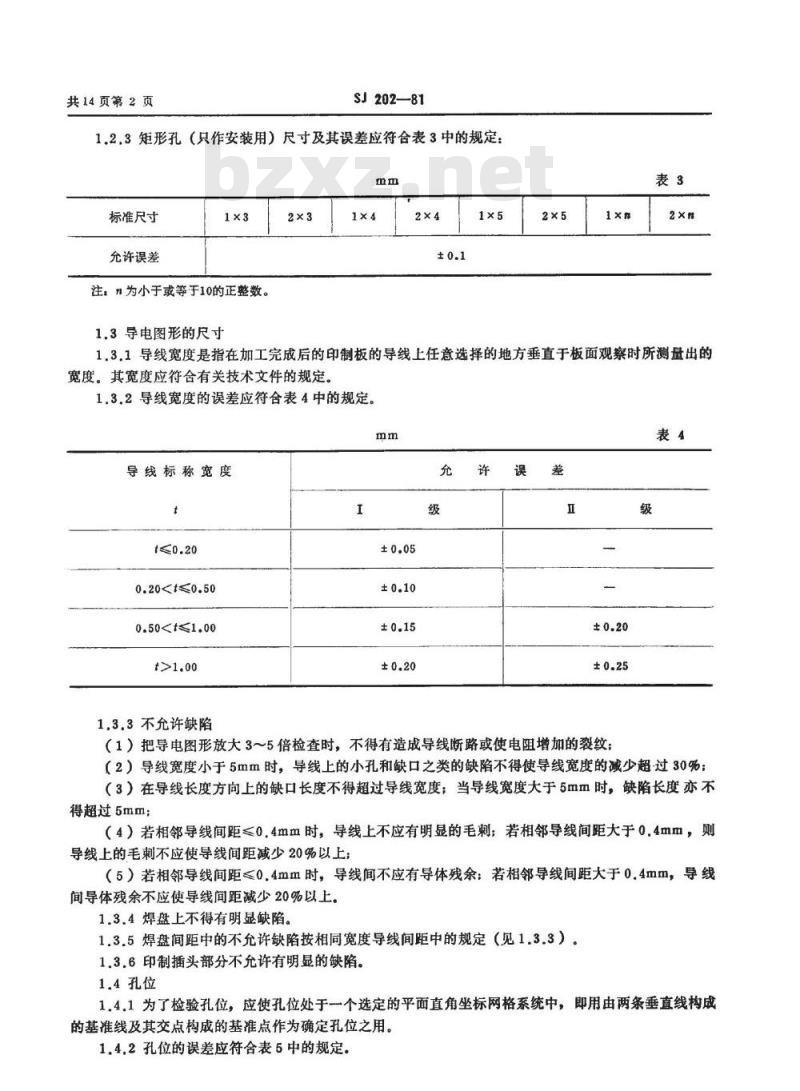

1.2.3矩形孔(只作安装用)尺寸及其误差应符合表3中的规定:mm

标准尺寸

允许误差

注:n为小于或等于10的正整数。1.3导电图形的尺寸

1.3.1导线宽度是指在加工完成后的印制板的导线上任意选择的地方垂直于板面观察时所测量出的宽度。其宽度应符合有关技术文件的规定。1.3.2导线宽度的误差应符合表4中的规定。mm

导线标称宽度

0.20<≤0.50

0.50<≤1.00

1.3.3不允许缺陷

(1)把导电图形放大3~5倍检查时,不得有造成导线断路或使电阻增加的裂纹:级

(2)导线宽度小于5mm时,导线上的小孔和缺口之类的缺陷不得使导线宽度的减少超过30%:(3)在导线长度方向上的缺口长度不得超过导线宽度;当导线宽度大于5mm时,缺陷长度亦不得超过5mm:

(4)若相邻导线间距≤0.4mm时,导线上不应有明显的毛刺;若相邻导线间距大于0.4mm,则导线上的毛刺不应使导线间距减少20%以上;(5)若相邻导线间距≤0.4mm时,导线间不应有导体残余:若相邻导线间距大于0.4mm,导线间导体残余不应使导线间距减少20%以上。1.3.4焊盘上不得有明显缺陷。

1.3.5焊盘间距中的不允许缺陷按相同宽度导线间距中的规定(见1.3.3)。1.3.6印制插头部分不允许有明显的缺陷。1.4孔位

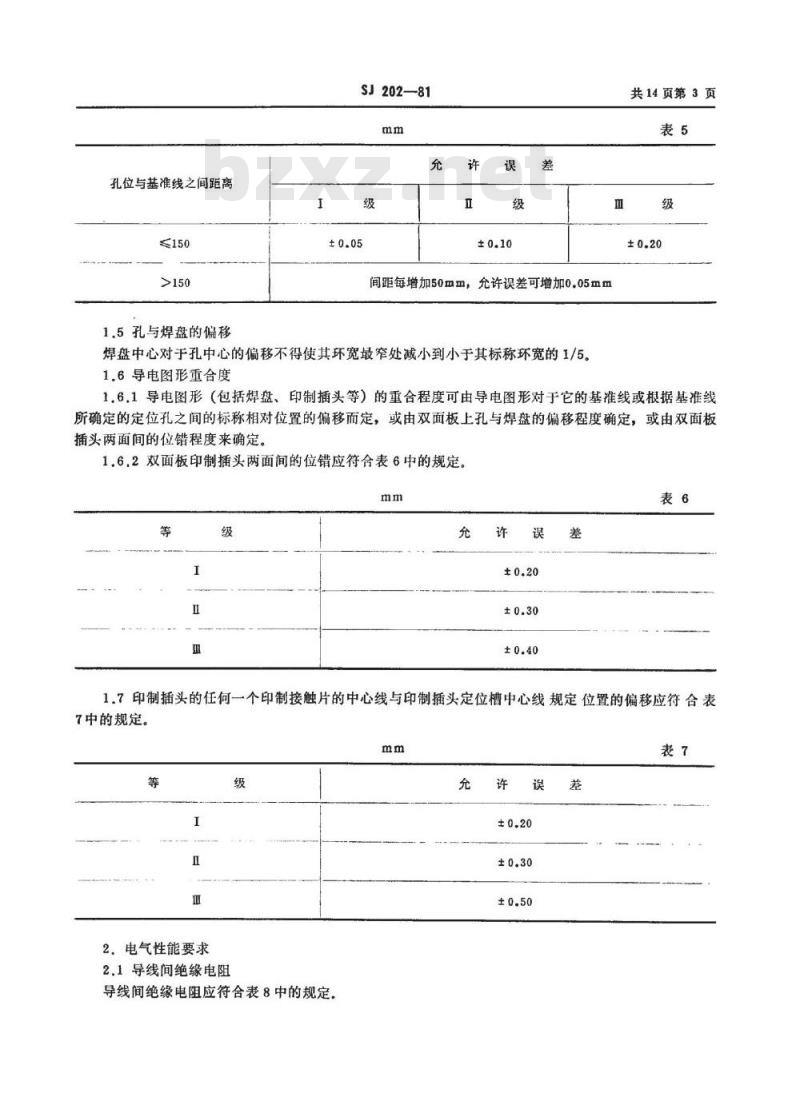

1.4.1为了检验孔位,应使孔位处于个选定的平面直角坐标网格系统中,即用由两条垂直线构成的基准线及其交点构成的基准点作为确定孔位之用。1.4,2孔位的误差应符合表5中的规定。孔位与基准线之间距离

1.5孔与焊盘的偏移

SJ202—81

共14页第3页

间距每增加50mm,允许误差可增加0.05mm焊盘中心对于孔中心的偏移不得使其环宽最窄处减小到小于其标称环宽的1/5。1.6导电图形重合度

1.6.1导电图形(包括焊盘、印制插头等)的重合程度可由导电图形对于它的基准线或根据基准线所确定的定位孔之间的标称相对位置的偏移而定,或由双面板上孔与焊盘的偏移程度确定,或由双面板插头两面间的位错程度来确定。1.6.2双面板印制插头两面间的位错应符合表6中的规定。mm

1.7印制插头的任何一个印制接触片的中心线与印制插头定位槽中心线规定位置的偏移应符合表7中的规定。

2.电气性能要求

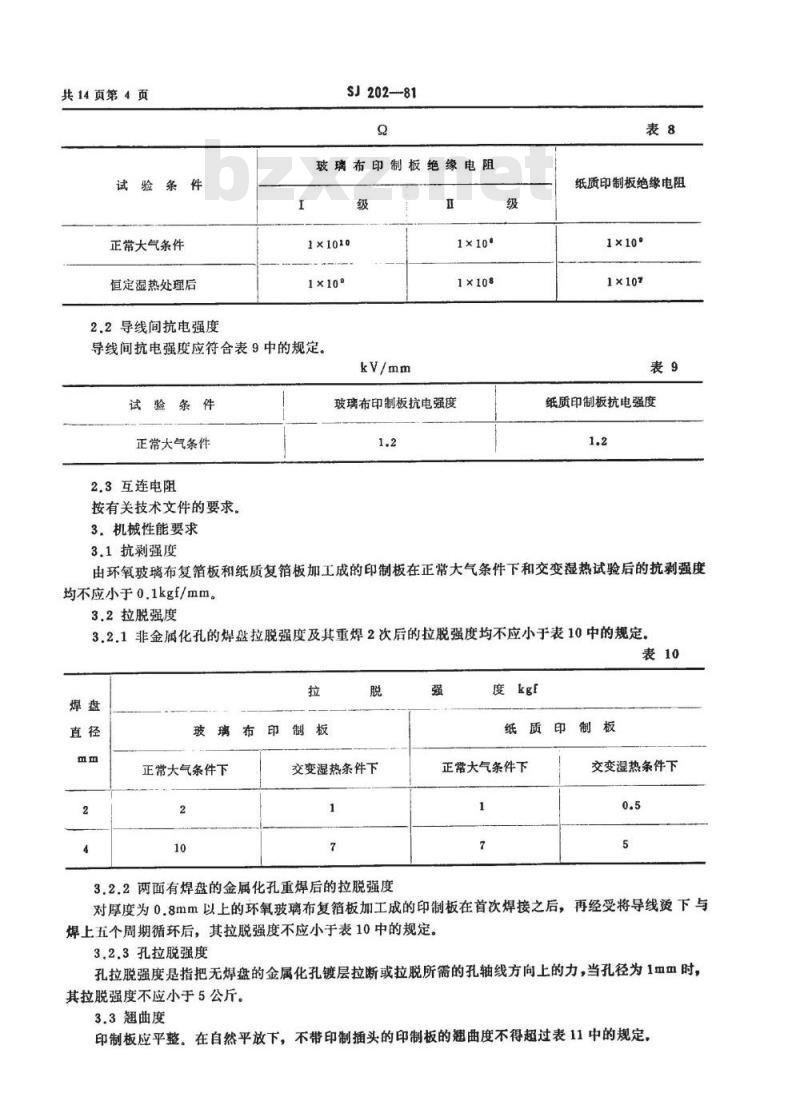

2.1导线间绝缘电阻

导线间绝缘电阻应符合表8中的规定。充

共14页第4页

试验条件

正常大气条件

恒定湿热处理后

2.2导线间抗电强度

SJ202-81

玻璃布印制板绝缘电阻

1x1010

1×10°

导线间抗电强度应符合表9中的规定。kV/mm

试验条件

正常大气条件

2.3互连电阻

按有关技术文件的要求。

3.机械性能要求

1×108

玻璃布印制板抗电强度

纸质印制板绝缘电阻

1×10°

1×107

纸质印制板抗电强度

3.1抗剥强度

由环氧玻璃布复箔板和纸质复箔板加工成的印制板在正常大气条件下和交变湿热试验后的抗剥强度均不应小于0.1kgf/mm。

3.2拉脱强度

3.2.1非金属化孔的焊盘拉脱强度及其重焊2次后的拉脱强度均不应小于表10中的规定。表10

玻璃布

正常大气条件下

交变湿热条件下

度kgf

正常大气条件下

交变湿热条件下

3.2.2两面有焊盘的金属化孔重焊后的拉脱强度对厚度为0.8mm以上的环氧玻璃布复箔板加工成的印制板在首次焊接之后,再经受将导线烫下与焊上五个周期循环后,其拉脱强度不应小于表10中的规定。3.2.3孔拉脱强度

孔拉脱强度是指把无焊盘的金属化孔镀层拉断或拉脱所需的孔轴线方向上的力,当孔径为1mm时,其拉脱强度不应小于5公斤。

3.3翘曲度

印制板应平整。在自然平放下,不带印制插头的印制板的翘曲度不得超过表11中的规定。厚

3.4耐浸焊性

SJ202—81

璃布印

共14页第5页

纸质印制板

由玻璃布复箔板加工成的印制板和由纸质复箔板加工成的印制板的耐浸焊性应符合表12中的规定。表12

印制板基材

玻璃布复箔板

纸质复箔板

4.其它项目要求

260±2

240±2

4.1印制板表面技术要求

kgf/mm

浸焊后外观

不分层、不起泡

4.1.1导电图形(包括金属化孔等)上的镀层应致密、均匀,特别是印制插头上不允许有针孔、深划痕、凹坑、粗糙斑渍和断裂等现象。基材表面不允许有影响使用质量的显露织物现象。4.1.2印制板上所有标志(包括字符等)应清晰可辨。4.2镀层结合力

用贴胶带法测试时(胶带的粘合强度不应小于300gf/cm),胶带表面上不应有粘下的镀层(不包括粘下的镀层突沿),并且镀层表面不应有起皮等现象。4.3印制插头耐磨性

印制插头的耐磨性应符合表13中的规定:表13

插投次数

镀层要求

500~1000

300~500以下

金镀层不应有起皮、断裂或暴露底层金属等现象注,插座赞片应是标准的并具有光滑、平整的接触面。4.4镀层厚度

4.4.1金属化孔壁铜镀层厚度应符合表14中的规定。共14页第6页

4.4.2锡铅合金镀层厚度

其厚度不应低于7μ。

SJ202-81

均厚度

0.018~0.025以下

4.4.3印制插头金镀层厚度应符合表15中的规定。等

4.5可焊性能

镍镀层厚度

4.5.1印制板表面导电图形的可焊性能金镀层厚度

镀层总厚度此内容来自标准下载网

印制板表面导电图形的可焊性能分为可焊、半可焊和不可焊三种。试样应符合可焊或半可焊的性能要求。

a可焊:在规定的焊接时间内,金属对焊料呈润湿状态。即:焊料附着于基体金属之上,形成相当均匀、平滑、不断裂的焊料涂覆层,并允许分散的、不超过5%的焊接面积的半润湿状态存在见图1(a)。b。半可焊:在规定的焊接时间内,金属对焊料呈半润湿状态。即:焊料附着于基体金属之上,出现由于焊料回缩而形成不规则的焊料疙瘩,但又未露出基体金属的现象,而且用刀片掀焊料层时,没有起翘或分层现象(见图1(b))。

(a)润湿

(b)半润湿

印制板表面导电图形润湿性能示意图图1

SJ202—81

共14页第7页

c,不可焊:在规定的焊接时间内,金属对焊料呈不润湿状态。即:焊料未附着于基体金属之上或形成不连续的润湿或半润湿区域而露出基体金属的状态见图1(c))图(c)不润鼠

4.5.2金属化孔壁镀层的可焊性能金属化孔壁镀层的可焊性能分为可焊、半可焊和不可焊三种,试样应符合可焊或半可焊的要求。a,可焊:在规定的焊接时间内,金属对焊料呈润湿状态。即:金属化孔被焊料填满并附着到上表面的焊盘上,或均匀地附着到孔顶部的孔壁边缘,焊料表面向下凹陷见图2(a)】;或孔壁表面呈4.5.1.8的状态。

b,半可焊:在规定的焊接时间内,金属对焊料呈半润湿状态。即:金属化孔未被焊料填满,但焊料表面向下凹陷C见图2(b)J;或孔壁表面呈4.5.1.b状态。C。不可焊:在规定的焊接时间内,金属对焊料呈不润湿状态。即:焊料未进入金属化孔或部分进入金属化孔,且焊料表面向上凸起见图2(c)]:或孔壁呈4.5.1.c状态。(a)润湿

5.试验方法

5.1概述

(b)半润湿

图2金属化孔壁镀层可焊性能示意图(c)不润湿

5.1.1除非另有规定,所有测试都应在SJ1069一76中所规定的正常大气条件(15~35℃、湿度为45~80%、650~800mmHg)下进行,测试的环境温度、湿度等都应在报告中说明。5.1.2试样

按生产工艺加工的成品印制板、附连印制板或标准试样(见图3)。试样应清洁、无污物、平滑。5.1.3除非另有规定,测试前,试样必须在正常大气条件下(按SJ1069一76)预置24小时5.1.4外观检验应在足够的光线照明下用目视方法进行,并可使用3~5倍的光学放大仪器。5.1.5尺寸检验量具的精度应符合要求。5.2导线间绝缘电阻的试验方法

5.2.1试样的制备和预处理

5.2.1.1试样:标准试样(图3中的E)每组不少于5个。共14页第8页

51.58600@00

0000000y

8000000

SJ202-81

插头座

o中o中

中oooooo

中国由中由中中

000oQQ

Oooo0b0

OdbOOOO

图3标准试样综含试验板(A面及B面)图中各部分用途

A,测金属化孔的可焊性、耐浸焊性C.显微断面,测孔镀层厚度

E、测绝缘电阻和导线间抗电强度G.抗剥强度,耐浸焊性

J.测非金属化孔(或金属化孔)焊盘的拉脱强度附连试验板

L。测不同宽度导线负载电流试验N.印制板的多层电路绝缘电阻测试图形注

(1)·表示该孔为非金属化孔

(3)实线为A面、虚线为B面

B.测无焊盘金属化孔的拉脱强度D.测金属化孔孔电阻

F,测导线的精度

H.测导线表面的可焊性

K.测插头的镀层

M.测10mm宽导体抗别强度试验

0.测两面有焊盘的金属化孔拉脱强度(2)如果没有注明尺寸其孔径均为0.8mmSJ202-81

共14页第9页

5.2.1.2预处理:试样表面用蘸有对试样应没有腐蚀作用溶剂的绸布擦净,然后,在正常大气条件下处理不少于16小时或按SJ1075一76《电子元、器件恒定湿热技术要求等级和试验方法(暂行)》中的48小时规范处理,并恢复2小时。5.2.2试验设备

a。读数放大镜:读数精度0.01毫米;b.直尺:精度0.5mm:

c.电极:见图4;

d.高阻计:测试范围:最高读数1019:测址误差小于15%:零点漂移每小时不大于整个刻度的4%:测试电路应有良好屏蔽。B

图4导线间绝缘电阻及抗电强度测试电极示意图A绝缘衬套,B一绝缘压缩弹贫,C-不锈钢探针,D一印制板,

5.2.3试验条件

a.当导线间距≤1mm时,测试电压为100士15V(直流):当导线间距>1mm时,测试电压为500±50V(直流):

b.在正常大气条件下或在恒定湿热(按SJ1075一76)条件下进行。5.2.4试验步骤

5.2.4.1用读数放大镜读出导线间的实际距离,精确到0.01毫米。5.2.4.2用直尺量出导线实际长度,精确至0.5mm。5.2.4.3将充分放电后的试样(当试样未加试验电压时,应在仪器上没有明显的指示值)接入仪器测量端,调整仪器零点,加上电压1分钟后读取电阻指示值。5.2.4.4试验结果

在5个试样的5次测试中,取中间三个数值的平均值作为该组试样的线间绝缘电阻。5.3导线间抗电强度

5.3.1试样及其预处理

5.3.1.1试样:同5.2.1.1。

5.3.1.2预处理

按5.2.1.2处理。

5.3.2试验设备

a,高压击穿装置:0~5kV均匀可调,误差<5%;b.电极:见图4。

c.读数放大镜:读数精度为0.01mm。5.3.3试验方法和步骤

5.3.3.1测出导线实际距离,以最窄处间距计算。5.3.3.2以100V/秒的升压速度升压,在下列每一电压值上保持1分钟:700V,1000V,1100V,1200V....至击穿.5.3.3.3记录击穿时的电压,并观察有无飞弧及基材表面碳化等现象共14页第10页

5.3.3.4试验结果

SJ202—81

在5个试样的5次测试中,取3个中间数值的平均值作为该组试样的线间抗电强度。5.4互连电阻

5.4.1试样及其预处理

5.4.1.1试样:按5.1.2的规定,每组试样不少于5个。5.4.1.2预处理

按5.2.1.2处理。

5.4.2试验设备

a,恒电流源:输出恒定直流0.1A,其误差应小于0.1%。b.数字电压表:读数精度10μV。c.鳄鱼夹子:4个。

5.4.3试验条件

试验电流:0.1A(直流)。

5.4.4试验步骤

采用四端法。

5.4.4.1试样按图5接好。

5.4.4.2接通电源,通以0.1A直流电。5.4.4.3在数字电压表上读出电压值,并记录该值,a

图5四端法接线示意图

5.4.4.4试验结果:在5个试样的5次测试中,取中间三个数值的平均值(微伏)乘以10即为该组试样的互连电阻。

5.5抗剥强度试验方法

5.5.1试样及其预处理

5.5.1.1试样:标准试样(见图3中的G)5个。5.5.1.2预处理:同5.1.3或在交变湿热(按SJ1076—76)条件下进行。5.5.2试验设备

拉力机:负荷应在拉力机指示刻度盘的中间部分,即15~80%范围内:刻度误差应小于指示值的1%;速度为50mm/秒。

5.5.3试验步骤

5.5.3.1把导线一端从基材上剥离10mm,并用夹子夹住,以适当的方式把试样固定好。5.5.3.2以垂直于基材并均匀增加的拉力撕剥导线直到剥离速度增加到50mm/秒,记录在该速度下刻度盘所指示的撕剩力。

5.5.3.3每条试样至少被剥离25mm,若撕剥下来的导线不足25mm就断裂,试验应重做。5.5.3.4试验结果

求出每条导线单位宽度的撕剥力,将其中最小值作为抗剥强度。5.6拉脱强度试验方法:

SJ202—81

5.6,1非金属化孔的焊盘拉脱强度和两面有焊盘的金属化孔的拉脱强度的试验方法。5.6.1.1试样

a非金属化孔圆形焊盘10个(不与导线相连),其直径按表16中的规定;b.两面有焊盘的金属化孔试样10个(参考表16中的规定):mm

焊盘直径

c.镀银铜线20根,其直径按表16中的规定径

共14页第11页

镀银铜线直径

d.焊料:HLSnPb39松香焊剂芯焊管(按YB568—65)试样均应按5.4.1.2进行处理。5.6.1.2预处理

同5.5.1.2。

5.6.1.3试验设备:同5.5.2条。5.6.1.4试验步骤

a,在焊盘的中心孔上焊一根导线,焊接时的烙铁头温度为270土10℃:b.用烙铁在焊盘上均匀地涂上少量焊料:c.把已涂过锡的镀银铜线垂直于试样板面焊在焊盘中心,焊接时间在5秒以内,镀银铜线应不弯曲地穿入焊盘孔内,并在背后稍有突出,该导线与焊盘之间形成的焊面应覆盖整个焊盘,对具有双面焊盘的金属化孔试样、通过金属化孔流到反面的焊料要尽量少;在焊接过程和冷却时,不要移动这根镀银铜线。为了保证该导线不动,导线和试样可固定在一个架子上:

d.在室温下冷却30分钟;

e。用拉力试验机以垂直于试样的力拉导线,该力要均匀地逐渐增加,直到把焊盘从基材上拉脱,并记录此数值和其它现象。

用同样的方法测试10个焊盘,把焊盘从基材上拉脱所需力中的最小值作为被测印制板的拉脱强度。5.6.2重焊后的拉脱强度试验方法5.6.2,1试样:同5.6,1,1.a条。5.6.2.2预处理:同5.5.1.2条。5.6.2.3试验设备:同5.5.2条。5.6.2.4试验步骤

a。让试样经过5.6.1.4a~d;

b.用烙铁烫3~5秒,把导线从焊盘上烫下后,在室温下冷却30分钟:c.再把一根新导线按5.6.1.4a~d的程序焊到焊盘上后,在室温下冷却30分钟d。用拉力试验机以垂直于试样的拉力拉镀银铜导线,该力要均勾地逐渐增加,直到把焊盘从基材上拉脱,并记录此时拉力机所指示的力的数值和其它现象;e。用同样的方法测10个焊盘,把焊盘从基材上拉脱所需的力中的最小值作为试样重焊后的拉脱强度。

5.6.3孔拉脱强度试验方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

印制板通用技术要求和试验方法SJ202—81

中华人民共和国第四机械工业部部

印制板通用技术要求和试验方法SJ202-81

代替SJ202-66

本标准主要规定了单、双面印制板的技术要求、测试项目及其测试方法。本标准主要适用于准备安装元、器件的单、双面印制板。如果需方对印制板有特殊要求,则由供需双方协商而定。1.尺寸要求

1.1印制板的外形尺寸及其误差应符合有关技术文件的规定,1.2孔的尺寸及其误差

1.2.1引线孔孔径(包括金属化孔)及其误差应符合表1中的规定。mm

标称孔径

1.2.2机械安装孔孔径及其误差应符含表2中的规定:mm

螺钉或螺栓直径

中华人民共和国第四机械工业部发布

钻孔直径

允许误差

1982年1月1日

共14页第2页

SJ202—81

1.2.3矩形孔(只作安装用)尺寸及其误差应符合表3中的规定:mm

标准尺寸

允许误差

注:n为小于或等于10的正整数。1.3导电图形的尺寸

1.3.1导线宽度是指在加工完成后的印制板的导线上任意选择的地方垂直于板面观察时所测量出的宽度。其宽度应符合有关技术文件的规定。1.3.2导线宽度的误差应符合表4中的规定。mm

导线标称宽度

0.20<≤0.50

0.50<≤1.00

1.3.3不允许缺陷

(1)把导电图形放大3~5倍检查时,不得有造成导线断路或使电阻增加的裂纹:级

(2)导线宽度小于5mm时,导线上的小孔和缺口之类的缺陷不得使导线宽度的减少超过30%:(3)在导线长度方向上的缺口长度不得超过导线宽度;当导线宽度大于5mm时,缺陷长度亦不得超过5mm:

(4)若相邻导线间距≤0.4mm时,导线上不应有明显的毛刺;若相邻导线间距大于0.4mm,则导线上的毛刺不应使导线间距减少20%以上;(5)若相邻导线间距≤0.4mm时,导线间不应有导体残余:若相邻导线间距大于0.4mm,导线间导体残余不应使导线间距减少20%以上。1.3.4焊盘上不得有明显缺陷。

1.3.5焊盘间距中的不允许缺陷按相同宽度导线间距中的规定(见1.3.3)。1.3.6印制插头部分不允许有明显的缺陷。1.4孔位

1.4.1为了检验孔位,应使孔位处于个选定的平面直角坐标网格系统中,即用由两条垂直线构成的基准线及其交点构成的基准点作为确定孔位之用。1.4,2孔位的误差应符合表5中的规定。孔位与基准线之间距离

1.5孔与焊盘的偏移

SJ202—81

共14页第3页

间距每增加50mm,允许误差可增加0.05mm焊盘中心对于孔中心的偏移不得使其环宽最窄处减小到小于其标称环宽的1/5。1.6导电图形重合度

1.6.1导电图形(包括焊盘、印制插头等)的重合程度可由导电图形对于它的基准线或根据基准线所确定的定位孔之间的标称相对位置的偏移而定,或由双面板上孔与焊盘的偏移程度确定,或由双面板插头两面间的位错程度来确定。1.6.2双面板印制插头两面间的位错应符合表6中的规定。mm

1.7印制插头的任何一个印制接触片的中心线与印制插头定位槽中心线规定位置的偏移应符合表7中的规定。

2.电气性能要求

2.1导线间绝缘电阻

导线间绝缘电阻应符合表8中的规定。充

共14页第4页

试验条件

正常大气条件

恒定湿热处理后

2.2导线间抗电强度

SJ202-81

玻璃布印制板绝缘电阻

1x1010

1×10°

导线间抗电强度应符合表9中的规定。kV/mm

试验条件

正常大气条件

2.3互连电阻

按有关技术文件的要求。

3.机械性能要求

1×108

玻璃布印制板抗电强度

纸质印制板绝缘电阻

1×10°

1×107

纸质印制板抗电强度

3.1抗剥强度

由环氧玻璃布复箔板和纸质复箔板加工成的印制板在正常大气条件下和交变湿热试验后的抗剥强度均不应小于0.1kgf/mm。

3.2拉脱强度

3.2.1非金属化孔的焊盘拉脱强度及其重焊2次后的拉脱强度均不应小于表10中的规定。表10

玻璃布

正常大气条件下

交变湿热条件下

度kgf

正常大气条件下

交变湿热条件下

3.2.2两面有焊盘的金属化孔重焊后的拉脱强度对厚度为0.8mm以上的环氧玻璃布复箔板加工成的印制板在首次焊接之后,再经受将导线烫下与焊上五个周期循环后,其拉脱强度不应小于表10中的规定。3.2.3孔拉脱强度

孔拉脱强度是指把无焊盘的金属化孔镀层拉断或拉脱所需的孔轴线方向上的力,当孔径为1mm时,其拉脱强度不应小于5公斤。

3.3翘曲度

印制板应平整。在自然平放下,不带印制插头的印制板的翘曲度不得超过表11中的规定。厚

3.4耐浸焊性

SJ202—81

璃布印

共14页第5页

纸质印制板

由玻璃布复箔板加工成的印制板和由纸质复箔板加工成的印制板的耐浸焊性应符合表12中的规定。表12

印制板基材

玻璃布复箔板

纸质复箔板

4.其它项目要求

260±2

240±2

4.1印制板表面技术要求

kgf/mm

浸焊后外观

不分层、不起泡

4.1.1导电图形(包括金属化孔等)上的镀层应致密、均匀,特别是印制插头上不允许有针孔、深划痕、凹坑、粗糙斑渍和断裂等现象。基材表面不允许有影响使用质量的显露织物现象。4.1.2印制板上所有标志(包括字符等)应清晰可辨。4.2镀层结合力

用贴胶带法测试时(胶带的粘合强度不应小于300gf/cm),胶带表面上不应有粘下的镀层(不包括粘下的镀层突沿),并且镀层表面不应有起皮等现象。4.3印制插头耐磨性

印制插头的耐磨性应符合表13中的规定:表13

插投次数

镀层要求

500~1000

300~500以下

金镀层不应有起皮、断裂或暴露底层金属等现象注,插座赞片应是标准的并具有光滑、平整的接触面。4.4镀层厚度

4.4.1金属化孔壁铜镀层厚度应符合表14中的规定。共14页第6页

4.4.2锡铅合金镀层厚度

其厚度不应低于7μ。

SJ202-81

均厚度

0.018~0.025以下

4.4.3印制插头金镀层厚度应符合表15中的规定。等

4.5可焊性能

镍镀层厚度

4.5.1印制板表面导电图形的可焊性能金镀层厚度

镀层总厚度此内容来自标准下载网

印制板表面导电图形的可焊性能分为可焊、半可焊和不可焊三种。试样应符合可焊或半可焊的性能要求。

a可焊:在规定的焊接时间内,金属对焊料呈润湿状态。即:焊料附着于基体金属之上,形成相当均匀、平滑、不断裂的焊料涂覆层,并允许分散的、不超过5%的焊接面积的半润湿状态存在见图1(a)。b。半可焊:在规定的焊接时间内,金属对焊料呈半润湿状态。即:焊料附着于基体金属之上,出现由于焊料回缩而形成不规则的焊料疙瘩,但又未露出基体金属的现象,而且用刀片掀焊料层时,没有起翘或分层现象(见图1(b))。

(a)润湿

(b)半润湿

印制板表面导电图形润湿性能示意图图1

SJ202—81

共14页第7页

c,不可焊:在规定的焊接时间内,金属对焊料呈不润湿状态。即:焊料未附着于基体金属之上或形成不连续的润湿或半润湿区域而露出基体金属的状态见图1(c))图(c)不润鼠

4.5.2金属化孔壁镀层的可焊性能金属化孔壁镀层的可焊性能分为可焊、半可焊和不可焊三种,试样应符合可焊或半可焊的要求。a,可焊:在规定的焊接时间内,金属对焊料呈润湿状态。即:金属化孔被焊料填满并附着到上表面的焊盘上,或均匀地附着到孔顶部的孔壁边缘,焊料表面向下凹陷见图2(a)】;或孔壁表面呈4.5.1.8的状态。

b,半可焊:在规定的焊接时间内,金属对焊料呈半润湿状态。即:金属化孔未被焊料填满,但焊料表面向下凹陷C见图2(b)J;或孔壁表面呈4.5.1.b状态。C。不可焊:在规定的焊接时间内,金属对焊料呈不润湿状态。即:焊料未进入金属化孔或部分进入金属化孔,且焊料表面向上凸起见图2(c)]:或孔壁呈4.5.1.c状态。(a)润湿

5.试验方法

5.1概述

(b)半润湿

图2金属化孔壁镀层可焊性能示意图(c)不润湿

5.1.1除非另有规定,所有测试都应在SJ1069一76中所规定的正常大气条件(15~35℃、湿度为45~80%、650~800mmHg)下进行,测试的环境温度、湿度等都应在报告中说明。5.1.2试样

按生产工艺加工的成品印制板、附连印制板或标准试样(见图3)。试样应清洁、无污物、平滑。5.1.3除非另有规定,测试前,试样必须在正常大气条件下(按SJ1069一76)预置24小时5.1.4外观检验应在足够的光线照明下用目视方法进行,并可使用3~5倍的光学放大仪器。5.1.5尺寸检验量具的精度应符合要求。5.2导线间绝缘电阻的试验方法

5.2.1试样的制备和预处理

5.2.1.1试样:标准试样(图3中的E)每组不少于5个。共14页第8页

51.58600@00

0000000y

8000000

SJ202-81

插头座

o中o中

中oooooo

中国由中由中中

000oQQ

Oooo0b0

OdbOOOO

图3标准试样综含试验板(A面及B面)图中各部分用途

A,测金属化孔的可焊性、耐浸焊性C.显微断面,测孔镀层厚度

E、测绝缘电阻和导线间抗电强度G.抗剥强度,耐浸焊性

J.测非金属化孔(或金属化孔)焊盘的拉脱强度附连试验板

L。测不同宽度导线负载电流试验N.印制板的多层电路绝缘电阻测试图形注

(1)·表示该孔为非金属化孔

(3)实线为A面、虚线为B面

B.测无焊盘金属化孔的拉脱强度D.测金属化孔孔电阻

F,测导线的精度

H.测导线表面的可焊性

K.测插头的镀层

M.测10mm宽导体抗别强度试验

0.测两面有焊盘的金属化孔拉脱强度(2)如果没有注明尺寸其孔径均为0.8mmSJ202-81

共14页第9页

5.2.1.2预处理:试样表面用蘸有对试样应没有腐蚀作用溶剂的绸布擦净,然后,在正常大气条件下处理不少于16小时或按SJ1075一76《电子元、器件恒定湿热技术要求等级和试验方法(暂行)》中的48小时规范处理,并恢复2小时。5.2.2试验设备

a。读数放大镜:读数精度0.01毫米;b.直尺:精度0.5mm:

c.电极:见图4;

d.高阻计:测试范围:最高读数1019:测址误差小于15%:零点漂移每小时不大于整个刻度的4%:测试电路应有良好屏蔽。B

图4导线间绝缘电阻及抗电强度测试电极示意图A绝缘衬套,B一绝缘压缩弹贫,C-不锈钢探针,D一印制板,

5.2.3试验条件

a.当导线间距≤1mm时,测试电压为100士15V(直流):当导线间距>1mm时,测试电压为500±50V(直流):

b.在正常大气条件下或在恒定湿热(按SJ1075一76)条件下进行。5.2.4试验步骤

5.2.4.1用读数放大镜读出导线间的实际距离,精确到0.01毫米。5.2.4.2用直尺量出导线实际长度,精确至0.5mm。5.2.4.3将充分放电后的试样(当试样未加试验电压时,应在仪器上没有明显的指示值)接入仪器测量端,调整仪器零点,加上电压1分钟后读取电阻指示值。5.2.4.4试验结果

在5个试样的5次测试中,取中间三个数值的平均值作为该组试样的线间绝缘电阻。5.3导线间抗电强度

5.3.1试样及其预处理

5.3.1.1试样:同5.2.1.1。

5.3.1.2预处理

按5.2.1.2处理。

5.3.2试验设备

a,高压击穿装置:0~5kV均匀可调,误差<5%;b.电极:见图4。

c.读数放大镜:读数精度为0.01mm。5.3.3试验方法和步骤

5.3.3.1测出导线实际距离,以最窄处间距计算。5.3.3.2以100V/秒的升压速度升压,在下列每一电压值上保持1分钟:700V,1000V,1100V,1200V....至击穿.5.3.3.3记录击穿时的电压,并观察有无飞弧及基材表面碳化等现象共14页第10页

5.3.3.4试验结果

SJ202—81

在5个试样的5次测试中,取3个中间数值的平均值作为该组试样的线间抗电强度。5.4互连电阻

5.4.1试样及其预处理

5.4.1.1试样:按5.1.2的规定,每组试样不少于5个。5.4.1.2预处理

按5.2.1.2处理。

5.4.2试验设备

a,恒电流源:输出恒定直流0.1A,其误差应小于0.1%。b.数字电压表:读数精度10μV。c.鳄鱼夹子:4个。

5.4.3试验条件

试验电流:0.1A(直流)。

5.4.4试验步骤

采用四端法。

5.4.4.1试样按图5接好。

5.4.4.2接通电源,通以0.1A直流电。5.4.4.3在数字电压表上读出电压值,并记录该值,a

图5四端法接线示意图

5.4.4.4试验结果:在5个试样的5次测试中,取中间三个数值的平均值(微伏)乘以10即为该组试样的互连电阻。

5.5抗剥强度试验方法

5.5.1试样及其预处理

5.5.1.1试样:标准试样(见图3中的G)5个。5.5.1.2预处理:同5.1.3或在交变湿热(按SJ1076—76)条件下进行。5.5.2试验设备

拉力机:负荷应在拉力机指示刻度盘的中间部分,即15~80%范围内:刻度误差应小于指示值的1%;速度为50mm/秒。

5.5.3试验步骤

5.5.3.1把导线一端从基材上剥离10mm,并用夹子夹住,以适当的方式把试样固定好。5.5.3.2以垂直于基材并均匀增加的拉力撕剥导线直到剥离速度增加到50mm/秒,记录在该速度下刻度盘所指示的撕剩力。

5.5.3.3每条试样至少被剥离25mm,若撕剥下来的导线不足25mm就断裂,试验应重做。5.5.3.4试验结果

求出每条导线单位宽度的撕剥力,将其中最小值作为抗剥强度。5.6拉脱强度试验方法:

SJ202—81

5.6,1非金属化孔的焊盘拉脱强度和两面有焊盘的金属化孔的拉脱强度的试验方法。5.6.1.1试样

a非金属化孔圆形焊盘10个(不与导线相连),其直径按表16中的规定;b.两面有焊盘的金属化孔试样10个(参考表16中的规定):mm

焊盘直径

c.镀银铜线20根,其直径按表16中的规定径

共14页第11页

镀银铜线直径

d.焊料:HLSnPb39松香焊剂芯焊管(按YB568—65)试样均应按5.4.1.2进行处理。5.6.1.2预处理

同5.5.1.2。

5.6.1.3试验设备:同5.5.2条。5.6.1.4试验步骤

a,在焊盘的中心孔上焊一根导线,焊接时的烙铁头温度为270土10℃:b.用烙铁在焊盘上均匀地涂上少量焊料:c.把已涂过锡的镀银铜线垂直于试样板面焊在焊盘中心,焊接时间在5秒以内,镀银铜线应不弯曲地穿入焊盘孔内,并在背后稍有突出,该导线与焊盘之间形成的焊面应覆盖整个焊盘,对具有双面焊盘的金属化孔试样、通过金属化孔流到反面的焊料要尽量少;在焊接过程和冷却时,不要移动这根镀银铜线。为了保证该导线不动,导线和试样可固定在一个架子上:

d.在室温下冷却30分钟;

e。用拉力试验机以垂直于试样的力拉导线,该力要均匀地逐渐增加,直到把焊盘从基材上拉脱,并记录此数值和其它现象。

用同样的方法测试10个焊盘,把焊盘从基材上拉脱所需力中的最小值作为被测印制板的拉脱强度。5.6.2重焊后的拉脱强度试验方法5.6.2,1试样:同5.6,1,1.a条。5.6.2.2预处理:同5.5.1.2条。5.6.2.3试验设备:同5.5.2条。5.6.2.4试验步骤

a。让试样经过5.6.1.4a~d;

b.用烙铁烫3~5秒,把导线从焊盘上烫下后,在室温下冷却30分钟:c.再把一根新导线按5.6.1.4a~d的程序焊到焊盘上后,在室温下冷却30分钟d。用拉力试验机以垂直于试样的拉力拉镀银铜导线,该力要均勾地逐渐增加,直到把焊盘从基材上拉脱,并记录此时拉力机所指示的力的数值和其它现象;e。用同样的方法测10个焊盘,把焊盘从基材上拉脱所需的力中的最小值作为试样重焊后的拉脱强度。

5.6.3孔拉脱强度试验方法

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。