SJ 1778-1981

基本信息

标准号: SJ 1778-1981

中文名称:CK-100~600超高真空金属油扩散泵试验方法

标准类别:电子行业标准(SJ)

标准状态:现行

发布日期:1981-03-27

实施日期:1981-08-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:274736

标准分类号

中标分类号:医药、卫生、劳动保护>>医药、卫生、劳动保护综合>>C01技术管理

关联标准

出版信息

页数:4页

标准价格:8.0 元

相关单位信息

标准简介

SJ 1778-1981 CK-100~600超高真空金属油扩散泵试验方法 SJ1778-1981 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国第四机械工业部部标准

CK-100600超高真空金属油扩散泵·试验方法

SJ1778—81

本标准适用于SJ1776-81《CK-100~600超高真空金属油扩散泵结构型式与参数系列》规定的超真高空金属油扩散泵(以下简称泵)的性能试验,

一、试验项目

1.按规定条件和试验装置对泵的以下性能进行试验:(1)极限压强(全压强)P:是指泵在特定条件下,经过充分烘烤除气所获得的最低稳定压强。(2)抽气速率(体积流率)S:是指泵在特定条件下,气体由测试罩上部流经小孔进入测试罩下部的流量Q对测试罩指定位置上的压强P的比,即S=Q/P。

(3)最大反压强(临界压强):是指泵在规定负荷下工作,当前级管路压强增加到某一定值时,泵失去正常工作能力,此时所测得的前级管路压强称为最大反压强。

2.极限压强和最大反压强是指泵在带挡板时的测量值,而抽气速率则分别测出带挡板和不带挡板的数值。二、试验条件

3.试验时周围环境应无明显震动,环境温度为1525C,相对湿度不大于85%,

4.被试泵的加热功率、烘烤温度、冷却条件、工作介质牌号及用量,以及配用的前级泵等均应符合SJ177781《CK-100~600超高真空金属油扩散泵技术条件》和产品技术文件的要求。5.被试气体为用适当方法燥的空气。6.试验装置的漏气率不大于103.S·P(托·升/秒)。7.试验装置应能承受以下温度的烘烤:一九八一年八月一日实施

共7页第2页

SJ1778-81

超高真空测量规管:400~450℃。8.测量压强的真空测量规管及真空计应经过国家计量部门校准。三、试验装置

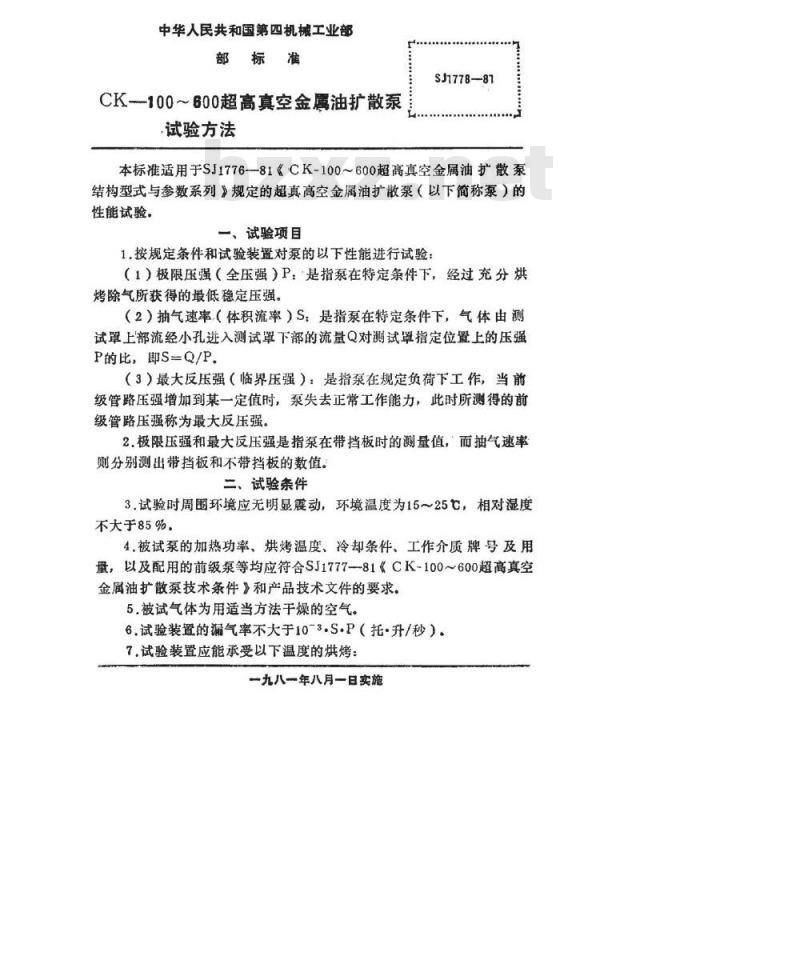

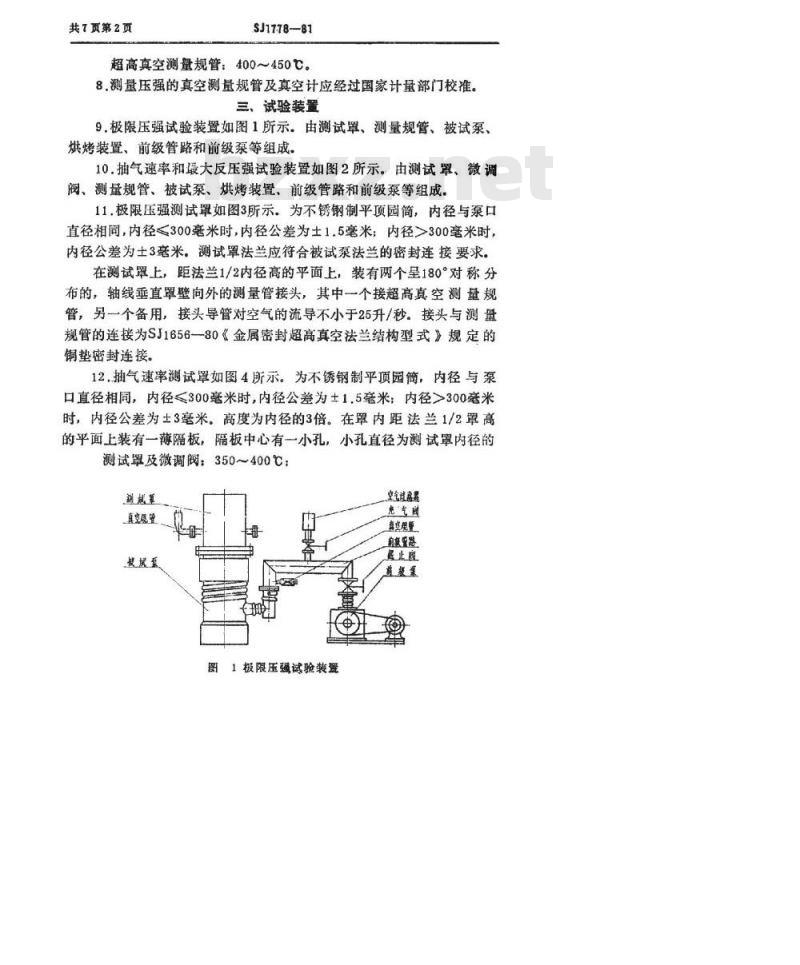

9.极限压强试验装置如图1所示。由测试罩、测量规管、被试泵、烘烤装置、前级管路和前级泵等组成。10.抽气速率和最大反压强试验装置如图2所示。由测试罩、微调阀、测量规管、被试泵、烘烤装置、前级管路和前级泵等组成。11.极限压强测试罩如图3所示。为不锈钢制平顶园简,内径与泵口直径相同,内径≤300毫米时,内径公差为士1.5毫米;内径>300毫米时,内径公差为士3毫米。测试罩法兰应符合被试泵法兰的密封连接要求。在测试罩上,距法兰1/2内径高的平面上,装有两个呈180°对称分布的,轴线垂直罩壁向外的测量管接头,其中一个接超高真空测量规管,另一个备用,接头导管对空气的流导不小于25升/秒。接头与测盘规管的连接为SJ1656—80《金属密封超高真空法兰结构型式》规定的铜垫密封连接。

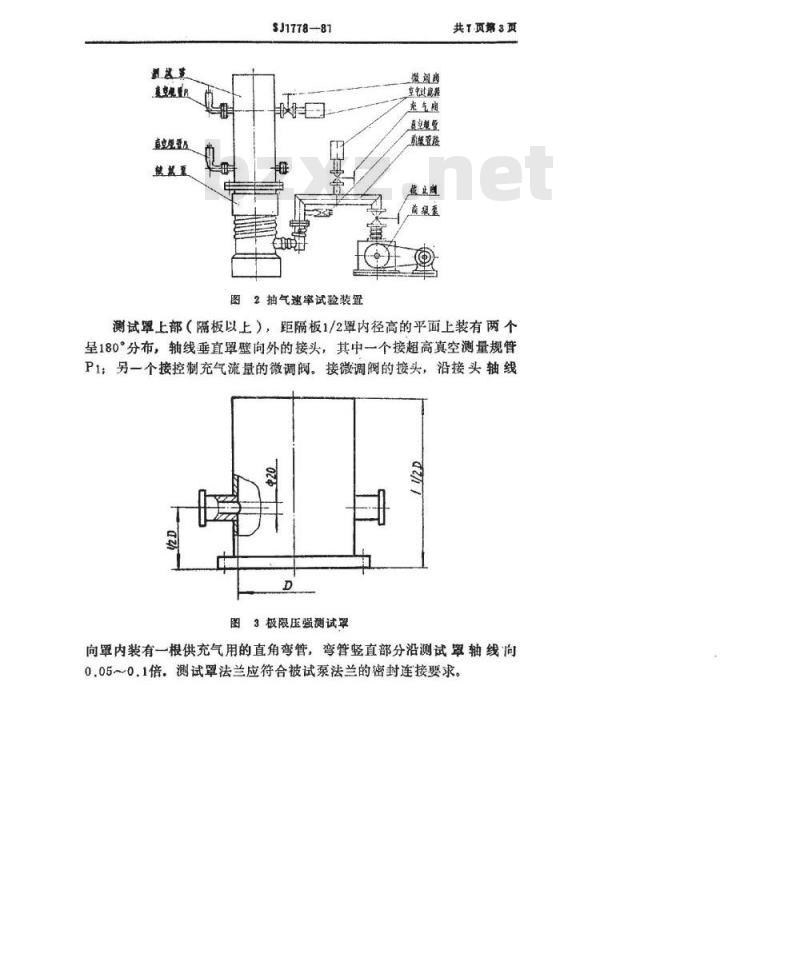

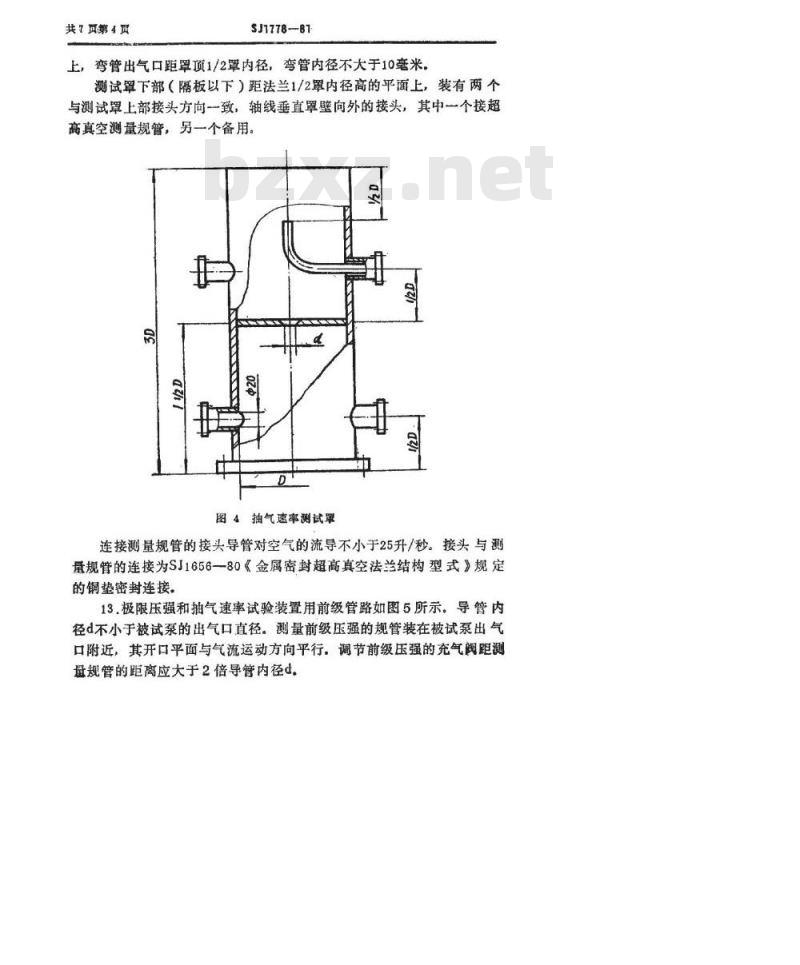

12.抽气速率测试罩如图4所示。为不锈钢制平顶园筒,内径与泵口直径相同,内径≤300毫米时,内径公差为±1.5毫米;内径>300毫米时,内径公差为土3毫米。高度为内径的3倍。在罩内距法兰1/2罩高的平面上装有一薄隔板,隔板中心有一小孔,小孔直径为测试罩内径的测试罩及微调阀:350~400℃;

刘城望

真空限

赵汉泵

图1极限压强试验装蛋

空气感盟

充气险

奥空观整

前鑫蛋路

民止良

煎复菜

湖区车

美空重R

真安规费

楚美育

SJ177887

图2抽气邀率试验装置

微调商

空过盟

充气雕

真业规管

剪极蛋路

芷止门

前缇医

共1页第3页

测试罩上部(隔板以上),距隔板1/2罩内径高的平面上装有两个呈180°分布,轴线垂直罩壁向外的接头,其中一个接超高真空测量规管P1;另一个接控制充气流量的微调阅。接微调阀的接头,沿接头轴线02

图3极限压强测试罩

向罩内装有一根供充气用的直角弯管,弯管竖直部分沿测试罩轴线向0.05~0.1倍。测试罩法兰应符合被试泵法兰的密封连接要求。共7页第4回

SJ1778-87

上,弯管出气口距罩项1/2罩内径,弯管内径不大于10毫米,测试罩下部(隔板以下)距法兰1/2罩内径高的平面上,装有两个与测试罩上部接头方向一致,轴线垂直罩壁向外的接头,其中一个接超高真空测量规管,另一个备用。Q

图4抽气速率测试率

连接测量规管的接头导管对空气的流导不小于25升/秒。接头与测量规管的连接为SJ1656—80《金属密封超高真空法兰结构型式》规定的铜垫密封连接。

13.极限压强和抽气速率试验装置用前级管路如图5所示。导管内径d不小于被试泵的出气口直径。测量前级压强的规管装在被试泵出气口附近,其开口平面与气流运动方向平行。调节前级压强的充气阀距测量规管的距离应大于2倍导管内径d。真空规

SJ1778—81

拔被试泵留气口

图5前级管路

真空规置充气间

共7页第5页

14.测量极限压强和抽气速率用的测量规管及超高真空计,测量范图应在5×10~4~1×10~10托。bZxz.net

15.调节抽气速率测试罩压强用的微调阀,对压强的调节范围为5×10-5~5×10-9托。微调阀前装有空气过滤器。四、极限压强测量

16.极限压强按图1规定的试验装暨和图3规定的测试罩进行测量。泵的极限压强充许用盲板法兰进行测量17.通过前级管路上的充气阀向泵内放入干燥空气1分钟,依次启动前级泵和被测泵,当压强低于5×106托时,按第7条规定的温度范围对真空测量规管、测试罩(或盲板法兰)、泵壳进行烘烤除气,在此温度下连续烘烤12小时。

18.停止烘烤后,当测试罩和泵壳温度降至15~25℃时,测量泵的压强。按照规定要求对真空测量规管加速极进行轰击除气。每两次轰击的时间间隔不少于30分钟。反复轰击除气后,压强在1小时内的波动值不超过5%,此压强值即视为泵的极限压强。测量极限压强时,压强读数取二位有效数字。

被试泵启动后,经过烘烤、降温、加速极除气、测量等程序,在24小时内极限压强应达到规定指标。19.烘烤前的压强值、烘烤温度及时间、降温后测得的压强值及其对应的时间等均应详细记录。

共7页第6页

SJ1778—81

五、抽气速率测量

20.抽气速率测试罩、测量规管、微调阀和前级管路等清洗后,按图2要求与被测试好极限压强的泵连接21.启动前级泵,当试验系统压强低于5×102托时,对测试罩进行予烘烤除气,烘烤温度为250300℃,烘烤时间为12小时。22.测试罩降温后启动被试泵,压强低于5×10-6托时,按第7条规定的温度范围对真空测量规管、测试罩、微调阀和泵壳进行烘烤除气,烘烤时间为24小时,

23.停止烘烤后,当测试罩,微调阀和泵壳温度降至15~25C时,按规定要求对真空测量规管加速极进行轰击除气,测量罩内压强。当压强低于2~3倍泵的极限压强,测试罩上部压强P1和下部压强P2之差小于10%,且1小时内P1及P2的波动值都在5%范围以内,此时即认为测试罩上部与下部压强已达到平衡。24.当测试罩压强平衡条件建立后,测量气体流动速率,通过微调阀向罩内充入干燥空气,使压强逐级升高,建立被测压强P2,P2的范围为1×105~~5×109托,且在每个数量级内至少建立4个测量点,每个测量点的稳定时间不少于15分钟,在稳定时间内,压强P1和P2的波动值不大于5%,如波动值超过5%,应延长稳定时间。为了使通过小孔的气体分子保持分子流状态,测试罩上部压强P1的最大值(P1max)不超过以下数值:Pimax=5×10-3/d(托)

式中:d一小孔直径(毫米)

气体流动速率应在同样条件下测量两次,两次测量值之差应在10%以内,且取其平均值。如两次测量值之差超过10%,应重复测量。.每次测量前都应重新烘烤除气4~8小时,测量罩内的平衡压强应低于2~3倍泵的极限压强。

25.根据测得的各点压强P1、P2值和小孔的流导U,按以下关系式计算各点的抽气速率。

S=U(-1)(升/砂)

SJ1778-81

共7页第1页

计算得出的抽气速率取二位有效数字,并列表填写各点的抽气速率对应的压强值。

26.绘制1×10-5~5×10-9托压强范围内的抽气速率特性曲线。纵座标(线性座标)表示抽气速率;横座标(对数座标)表示压强。27.泵的额定抽气速率,是指抽气速率下降值不大于10%部分的平均值。

六、最大反压强测量

28.按图2所示,将测试罩压强抽到1×10~7托以下,通过微调阀向罩内充入干燥空气。使测试罩下部压强P2稳定在5×10-6托,再由前级管路上的充气阀向前级管路充入干燥空气,使前级压强缓慢上升,同时观察压强P2的变化情况,当压强P2增加10%时所测得的前级压强即为被试泵的最大反压强。最大反压强取二位有效数字。七、试验报告

29.试验结束后应填写试验报告,其内容应包括:(1)极限压强:

(2)带挡板和不带挡板的平均抽气速率及抽气速率曲线图,(3)最大反压强;

(4)前级泵型号及抽速:

(5)油锅加热功率:

(6)烘烤温度及时间:

(7)工作介质牌号及用量:

(8)冷却水温度及压力:

(9)试验环境温度及相对湿度:(10)真空测量规管及真空计型号和校准情况:(11)试验日期及测试人。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

CK-100600超高真空金属油扩散泵·试验方法

SJ1778—81

本标准适用于SJ1776-81《CK-100~600超高真空金属油扩散泵结构型式与参数系列》规定的超真高空金属油扩散泵(以下简称泵)的性能试验,

一、试验项目

1.按规定条件和试验装置对泵的以下性能进行试验:(1)极限压强(全压强)P:是指泵在特定条件下,经过充分烘烤除气所获得的最低稳定压强。(2)抽气速率(体积流率)S:是指泵在特定条件下,气体由测试罩上部流经小孔进入测试罩下部的流量Q对测试罩指定位置上的压强P的比,即S=Q/P。

(3)最大反压强(临界压强):是指泵在规定负荷下工作,当前级管路压强增加到某一定值时,泵失去正常工作能力,此时所测得的前级管路压强称为最大反压强。

2.极限压强和最大反压强是指泵在带挡板时的测量值,而抽气速率则分别测出带挡板和不带挡板的数值。二、试验条件

3.试验时周围环境应无明显震动,环境温度为1525C,相对湿度不大于85%,

4.被试泵的加热功率、烘烤温度、冷却条件、工作介质牌号及用量,以及配用的前级泵等均应符合SJ177781《CK-100~600超高真空金属油扩散泵技术条件》和产品技术文件的要求。5.被试气体为用适当方法燥的空气。6.试验装置的漏气率不大于103.S·P(托·升/秒)。7.试验装置应能承受以下温度的烘烤:一九八一年八月一日实施

共7页第2页

SJ1778-81

超高真空测量规管:400~450℃。8.测量压强的真空测量规管及真空计应经过国家计量部门校准。三、试验装置

9.极限压强试验装置如图1所示。由测试罩、测量规管、被试泵、烘烤装置、前级管路和前级泵等组成。10.抽气速率和最大反压强试验装置如图2所示。由测试罩、微调阀、测量规管、被试泵、烘烤装置、前级管路和前级泵等组成。11.极限压强测试罩如图3所示。为不锈钢制平顶园简,内径与泵口直径相同,内径≤300毫米时,内径公差为士1.5毫米;内径>300毫米时,内径公差为士3毫米。测试罩法兰应符合被试泵法兰的密封连接要求。在测试罩上,距法兰1/2内径高的平面上,装有两个呈180°对称分布的,轴线垂直罩壁向外的测量管接头,其中一个接超高真空测量规管,另一个备用,接头导管对空气的流导不小于25升/秒。接头与测盘规管的连接为SJ1656—80《金属密封超高真空法兰结构型式》规定的铜垫密封连接。

12.抽气速率测试罩如图4所示。为不锈钢制平顶园筒,内径与泵口直径相同,内径≤300毫米时,内径公差为±1.5毫米;内径>300毫米时,内径公差为土3毫米。高度为内径的3倍。在罩内距法兰1/2罩高的平面上装有一薄隔板,隔板中心有一小孔,小孔直径为测试罩内径的测试罩及微调阀:350~400℃;

刘城望

真空限

赵汉泵

图1极限压强试验装蛋

空气感盟

充气险

奥空观整

前鑫蛋路

民止良

煎复菜

湖区车

美空重R

真安规费

楚美育

SJ177887

图2抽气邀率试验装置

微调商

空过盟

充气雕

真业规管

剪极蛋路

芷止门

前缇医

共1页第3页

测试罩上部(隔板以上),距隔板1/2罩内径高的平面上装有两个呈180°分布,轴线垂直罩壁向外的接头,其中一个接超高真空测量规管P1;另一个接控制充气流量的微调阅。接微调阀的接头,沿接头轴线02

图3极限压强测试罩

向罩内装有一根供充气用的直角弯管,弯管竖直部分沿测试罩轴线向0.05~0.1倍。测试罩法兰应符合被试泵法兰的密封连接要求。共7页第4回

SJ1778-87

上,弯管出气口距罩项1/2罩内径,弯管内径不大于10毫米,测试罩下部(隔板以下)距法兰1/2罩内径高的平面上,装有两个与测试罩上部接头方向一致,轴线垂直罩壁向外的接头,其中一个接超高真空测量规管,另一个备用。Q

图4抽气速率测试率

连接测量规管的接头导管对空气的流导不小于25升/秒。接头与测量规管的连接为SJ1656—80《金属密封超高真空法兰结构型式》规定的铜垫密封连接。

13.极限压强和抽气速率试验装置用前级管路如图5所示。导管内径d不小于被试泵的出气口直径。测量前级压强的规管装在被试泵出气口附近,其开口平面与气流运动方向平行。调节前级压强的充气阀距测量规管的距离应大于2倍导管内径d。真空规

SJ1778—81

拔被试泵留气口

图5前级管路

真空规置充气间

共7页第5页

14.测量极限压强和抽气速率用的测量规管及超高真空计,测量范图应在5×10~4~1×10~10托。bZxz.net

15.调节抽气速率测试罩压强用的微调阀,对压强的调节范围为5×10-5~5×10-9托。微调阀前装有空气过滤器。四、极限压强测量

16.极限压强按图1规定的试验装暨和图3规定的测试罩进行测量。泵的极限压强充许用盲板法兰进行测量17.通过前级管路上的充气阀向泵内放入干燥空气1分钟,依次启动前级泵和被测泵,当压强低于5×106托时,按第7条规定的温度范围对真空测量规管、测试罩(或盲板法兰)、泵壳进行烘烤除气,在此温度下连续烘烤12小时。

18.停止烘烤后,当测试罩和泵壳温度降至15~25℃时,测量泵的压强。按照规定要求对真空测量规管加速极进行轰击除气。每两次轰击的时间间隔不少于30分钟。反复轰击除气后,压强在1小时内的波动值不超过5%,此压强值即视为泵的极限压强。测量极限压强时,压强读数取二位有效数字。

被试泵启动后,经过烘烤、降温、加速极除气、测量等程序,在24小时内极限压强应达到规定指标。19.烘烤前的压强值、烘烤温度及时间、降温后测得的压强值及其对应的时间等均应详细记录。

共7页第6页

SJ1778—81

五、抽气速率测量

20.抽气速率测试罩、测量规管、微调阀和前级管路等清洗后,按图2要求与被测试好极限压强的泵连接21.启动前级泵,当试验系统压强低于5×102托时,对测试罩进行予烘烤除气,烘烤温度为250300℃,烘烤时间为12小时。22.测试罩降温后启动被试泵,压强低于5×10-6托时,按第7条规定的温度范围对真空测量规管、测试罩、微调阀和泵壳进行烘烤除气,烘烤时间为24小时,

23.停止烘烤后,当测试罩,微调阀和泵壳温度降至15~25C时,按规定要求对真空测量规管加速极进行轰击除气,测量罩内压强。当压强低于2~3倍泵的极限压强,测试罩上部压强P1和下部压强P2之差小于10%,且1小时内P1及P2的波动值都在5%范围以内,此时即认为测试罩上部与下部压强已达到平衡。24.当测试罩压强平衡条件建立后,测量气体流动速率,通过微调阀向罩内充入干燥空气,使压强逐级升高,建立被测压强P2,P2的范围为1×105~~5×109托,且在每个数量级内至少建立4个测量点,每个测量点的稳定时间不少于15分钟,在稳定时间内,压强P1和P2的波动值不大于5%,如波动值超过5%,应延长稳定时间。为了使通过小孔的气体分子保持分子流状态,测试罩上部压强P1的最大值(P1max)不超过以下数值:Pimax=5×10-3/d(托)

式中:d一小孔直径(毫米)

气体流动速率应在同样条件下测量两次,两次测量值之差应在10%以内,且取其平均值。如两次测量值之差超过10%,应重复测量。.每次测量前都应重新烘烤除气4~8小时,测量罩内的平衡压强应低于2~3倍泵的极限压强。

25.根据测得的各点压强P1、P2值和小孔的流导U,按以下关系式计算各点的抽气速率。

S=U(-1)(升/砂)

SJ1778-81

共7页第1页

计算得出的抽气速率取二位有效数字,并列表填写各点的抽气速率对应的压强值。

26.绘制1×10-5~5×10-9托压强范围内的抽气速率特性曲线。纵座标(线性座标)表示抽气速率;横座标(对数座标)表示压强。27.泵的额定抽气速率,是指抽气速率下降值不大于10%部分的平均值。

六、最大反压强测量

28.按图2所示,将测试罩压强抽到1×10~7托以下,通过微调阀向罩内充入干燥空气。使测试罩下部压强P2稳定在5×10-6托,再由前级管路上的充气阀向前级管路充入干燥空气,使前级压强缓慢上升,同时观察压强P2的变化情况,当压强P2增加10%时所测得的前级压强即为被试泵的最大反压强。最大反压强取二位有效数字。七、试验报告

29.试验结束后应填写试验报告,其内容应包括:(1)极限压强:

(2)带挡板和不带挡板的平均抽气速率及抽气速率曲线图,(3)最大反压强;

(4)前级泵型号及抽速:

(5)油锅加热功率:

(6)烘烤温度及时间:

(7)工作介质牌号及用量:

(8)冷却水温度及压力:

(9)试验环境温度及相对湿度:(10)真空测量规管及真空计型号和校准情况:(11)试验日期及测试人。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。