SJ 2660-1986

基本信息

标准号: SJ 2660-1986

中文名称:软钎焊用树脂系焊剂试验方法

标准类别:电子行业标准(SJ)

英文名称:Test methods for resin type flux for soft solder

标准状态:已作废

发布日期:1986-01-21

实施日期:1986-10-01

作废日期:2021-06-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:958573

标准分类号

中标分类号:综合>>标准化管理与一般规定>>A01技术管理

关联标准

替代情况:被SJ/T 2660-2021代替

出版信息

页数:17页

标准价格:18.0 元

相关单位信息

复审日期:2017-05-12

标准简介

SJ 2660-1986 软钎焊用树脂系焊剂试验方法 SJ2660-1986 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国电子工业部部标准软钰焊用树脂系焊剂试验方法

SJ2660-86

本标准主要对电子、电气设备和仪表等电路焊接所用的软钎焊树脂系焊剂(以下简称为焊剂)的试验方法规定。

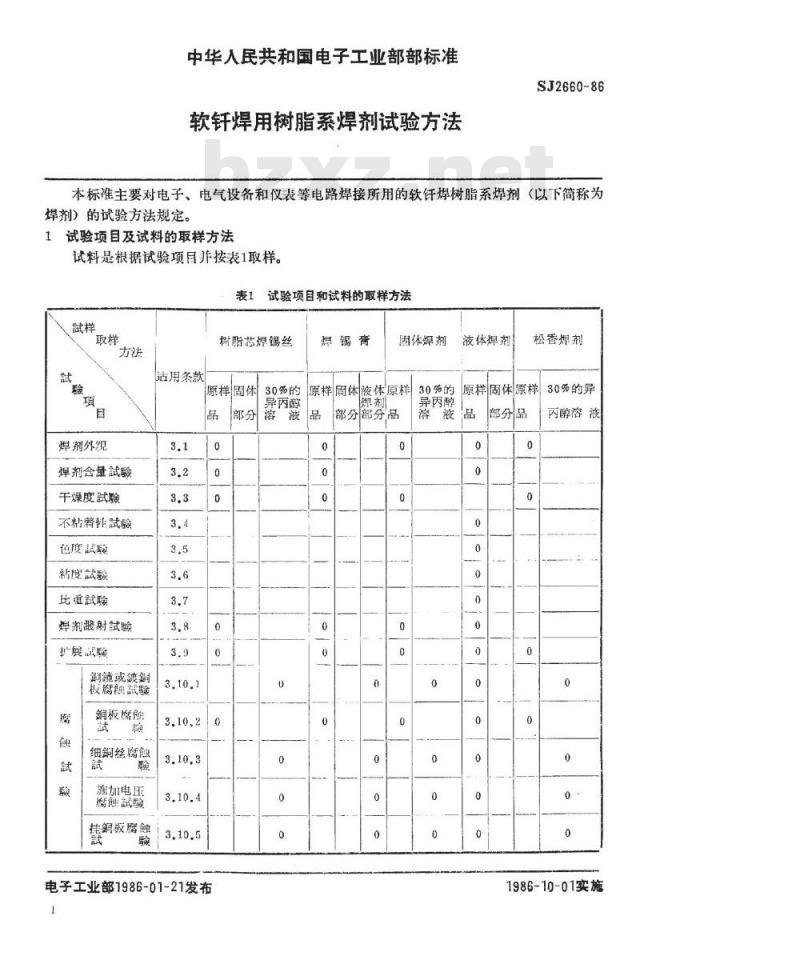

1试验项目及试料的取样方法

试料是根据试验项目并按表1取样。表1试验项目和试料的取样方法

焊剂外观

焊剂合量

干燥度赋酸

不粘着性赋酸

色度試

粘度战酸

比重武验

焊剂髓射试验

护展购

葡缝或镀剑

极腐蚀验

铜板腐触

细铜丝腐触

施加电压

质触試验

热鲷板磨触

树脂芯焊锡丝

适用条款

原样固体

电子工业部1986-01-21发布

30%的

异丙醇

焊锡膏

周体焊剂

原样周体液体原样

部分部务

30%的

液体焊剂

松香焊剂

原样固体原样

部分品

30%的异

丙醇溶液

1986-10-01实施

合齿素(氮

澳)量试验

酸们试赖

直接滴定法

吸光光度法

适用条款

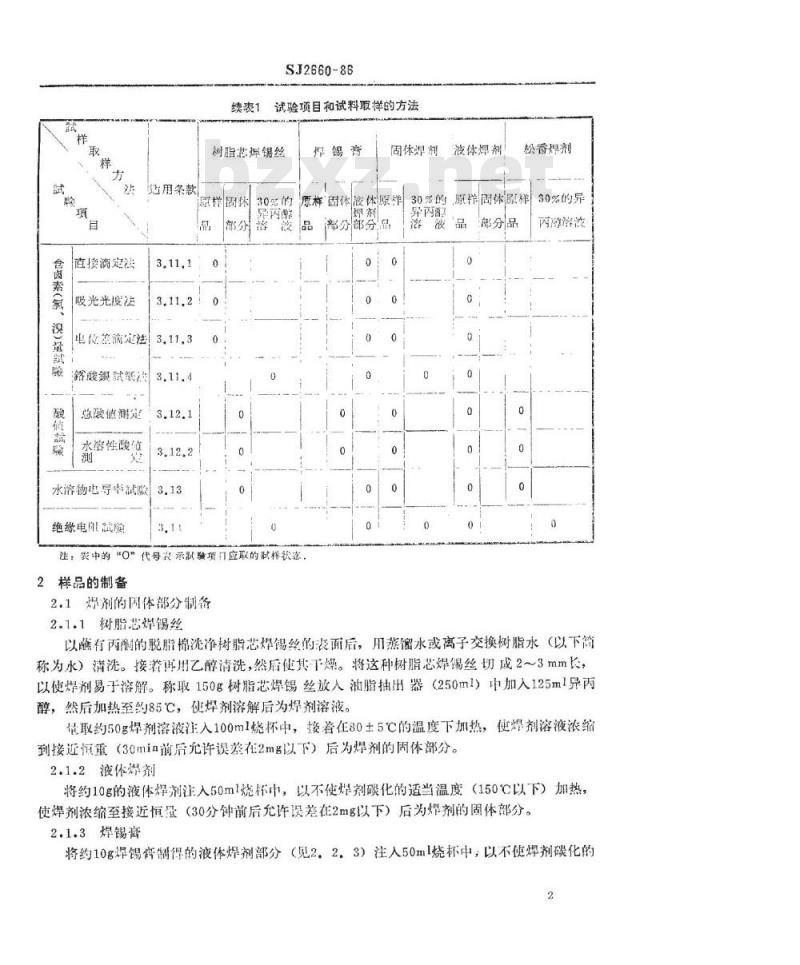

续表1

SJ2660-86

试验项目和试料取样的方法

脂芯焊锡丝

原祥国体

电微养满定法

铬酸银試红

总酸值测处

水溶性酸值

水溶物电导车试膜

绝缘电鼠购

30%的

异肉酸

挥锡膏

固体焊剂

原样固体液体原单

注:表中的“O”代号表示就验项门应取的就样状态样品的制备

2.1焊剂的固体部分制备

2.1.1树脂芯焊锡丝

部分部分

液体焊剂

松香焊剂

30%的原样固休原样

异丙酉

部分品

30%的异

丙尊溶液

以蘸有丙的脱脂棉洗净树脂芯焊锡丝的表面后,用蒸留水或离子交换树脂水(以下简称为水)清洗。接着再用乙醇清洗,然后使其下燥。将这种树脂芯焊锡丝切成2~3mm长,以使焊剂易于溶解。称取150g树脂芯焊锡丝放人油脂捕出器(250ml)中加入125ml异丙醇,然后加热至约85℃,使焊剂溶解后为焊剂溶液。取约50g焊剂溶液注入100m1烧杯中,接着在80±5℃的温度下加热,使焊剂溶液浓缩到接近佩重(30min前后允许误差在2mg以下)后为焊剂的固体部分。2.1.2液体煤剂

将约10g的液体焊剂注入50m1烧杯中,以不使焊剂碳化的适当温度(150℃以下)加热,使焊剂浓缩至接近恒量(30分钟前后允许误差在2m名以下)后为辉剂的固体部分。2.1.3焊锡膏

将约10g焊锡案制得的液体焊剂部分(见2.2.3)注人50ml烧杯中;以不使焊剂碳化的2

SJ2660-86

适宜温度(150℃以下)加热,并浓缩使之接近恒量(30min前后允许误差在2mg以下)以此为焊剂的固体部分。

注:经双方同意,焊锅丝和焊竭旁中的焊剂固体部分可直接朵用同批生产过程中的体焊剂。2.2、焊剂的液体部分制备

2.2.1树脂芯焊锡丝

将焊剂的固体部分溶于异丙醇(分析纯)中,配制成为30%(重量比)的异丙醇溶液。2.2.2固体焊剂

按2.2.1配制

2.2.3焊锡膏

取约100g焊锡膏放入100ml烧杯中,将其置于约50℃的恒温箱内保持30min,使焊剂与焊料分开,然后将烧杯上部澄清的焊剂部分徐徐注入另一烧杯内,此为焊锡育的液体部分。

3试验方法

3.1焊剂外观检验

3.1.1树脂芯焊锡丝

按SJ2659-86《电子工业用树脂芯焊锡丝》中3.1规定进行。3.1.2焊锡膏

用肉眼检验焊锡膏应均匀、无结块、且焊剂和焊料不离析。3.1.3固体焊剂

用肉眼检验固体焊剂应均匀,无夹杂物。3.1.4液体焊剂

用肉眼检验液体焊剂应均匀,无沉积物。3.1.5松香焊剂

松香焊剂应符合LY204一63规定的特级或一级松香。3.2焊剂含量试验

3.2.1树脂芯焊锡丝

按SJ2659—86中3.10规定进行。3.2.2焊锡膏

称取已均勾地搅拌过的焊锡膏30.000g(m1),将其放入丙三醇中进行加热熔化。在焊料和焊剂完全分离后,取出已固化的焊料,以水清洗,再用乙醇清洗。于燥后准确称量(m2),按下式计算焊剂含量:

焊剂含量%=ml=mz×100%

式中:m——焊锡膏质量,g,

m.-干燥后焊料质量,g。

3.2.3液体焊剂中固体部分

准确称取3.000~5.000g(m)液休焊剂于已恒量的称量瓶中,在沸水浴中加热蒸发除3

SJ2660-86

去大部分挥发性物质,再将其置于110℃的烘箱中3h后取出放入干燥器中冷却,称量(m2),按下式计算焊剂含量:

焊剂含量%=㎡2×100%

式中,m1—液体焊剂质量,g;

m2液体焊剂中固体部分质量,g。3.3干燥度试验

3.3.1树脂芯焊锡丝

按JS2659-86中3.11规定进行。

3.3.2焊锡膏

称取0.300g焊锡膏,按3.3.1规定进行。3.3.3固体焊剂、松香焊剂

称取0.1g试料,放在用乙醇清洗过的30×30×0.3mmT,铜板上,在约250℃温度下加热熔化。5s后取出常温固化制得试样,并于常温下放置30min后将粉笔末撒在试样的焊剂残留部分表面上,然后检验粉笔末能否用毛笔轻轻擦刷除去。3.4不粘着性试验

在用乙醇清洗并晾干的0.3×30×30mm的T。铜板E,放置约0.1g的液体焊剂试料,于250℃左右加热。约5s熔化取出常温周化后作为试样。将6块50×50mm的纱布重叠放在试样的焊剂残留部分的表面,于纱布中央放置直径为40mm,质量为500g的底面平坦的圆形压铁,并沿着水平方向将试样放入40±2℃的恒温槽中,保持72h后取出,自焊剂面拉开纱布检验膜面,对布纹痕迹是否显著进行检验。3.5色度试验

3.5.1仪器

25ml比色筒

72型光电比色计

3.5.2标准色度

将2g的碘(优级纯)溶解于100m120%的碘化钾(优级纯)溶液中,用0.1V的硫代硫酸钠(优级纯)溶液滴定以测定碘的浓度。取含有碘1mg、2mg、3mg..的上述溶液分别用水稀至100ml,并摇勾,以此作为色度1、色度2、色度3.的标准液。

3.5.3方法

a。目视比色法

将试料和色度标准液分别注入25mg的比色筒内进行目视比色。相同厚度液层的试料和标准色度逃行目视比色。试料的色度用与试料颜色,亮度相同的100m1该标准色度液中所含的碘毫克数表示。b,光电比色

将标准色度与试料分别放入1m1的比色血中,于420~450μ波长下进行光电比色,在标4

谁色度曲线上查得试料的色度值。SJ2660-86

标准色度曲线:取色度1、色度2、色度3标准色度液分别按上述方法进行光电比色测定,作出标准色度曲线。

3.6粘度试验

约在30℃温度下测定液体焊剂的粘度,并以绝对粘度表示。3.7比重试验

将液体焊剂注入清洁干燥的测定比重用的玻璃圆筒内,再放入30℃的恒温槽中,把比重计放入试料内,在试料温度约30℃时测其比重值,在弯液面上缘读取刻度。3.8焊剂溅射试验

3.8.1样板制备

将三块40×40×1.5mmT。铜板漫入三氯乙烷或丙酮中除油,再放入1%氟硼酸中浸渍光亮后取出用流水冲洗,再用清洁布彻底擦干。3.8.2试验步骤

把0.3g焊锡丝或焊锡膏(固体焊剂、松香焊剂、液体焊剂取0.05g加0.3g实芯焊料)放在每块样板中心后,将样板放入315土15℃烘箱中或用200W电烙铁加热使焊料熔化,保持温度在285~330℃,直至铜板上的焊料不再流动为止。取出试样用目视检验熔化后焊料边缘的厚度及焊剂的飞溅情况。

检验时,透过焊剂残渣应能清楚地看到熔化后完整的焊料边缘。并应无明显的飞溅,如有飞溅则在其边缘外有焊剂残渣的颗粒。焊剂溅射作为选择焊剂时的参考。3.9扩展试验

3.9.1树脂芯焊锡丝、焊锡膏

3.9.1.1样板的制备

用500*砂纸打磨0.3×50×50mm的T,铜板表面,用盐酸(1:2)除去氧化膜后,用水冲洗。再用乙醇清洗。放置空气中充分干燥。再放进150士5℃烘箱内(样板应保持同一水平位置)进行1五氧化处理后,取出放入严密的玻璃瓶中备用。3.9.1.2试料

a.焊料环将0.300士0.002g树脂芯焊丝缠绕在直径3mm的棒上使成为焊料环,且每个样品平行试验不得少于3个。b,焊锡膏约取0.300g焊锡膏为试料。3.9.1.3试验步骤

用银子将3.9.1.1制备的试验板向上弯一小角,将试料环放在试验板中心,用镊子夹生试验板小角,将其放在锡铅合金浴中加热(锡一铅合金的液相线温度应低于200℃,浴锅直径不小于120mm,合金浴高度不低于40mm),合金浴的温度控制在比焊料熔化温度高40~50℃。焊料在30s内熔化并扩展,取山于常温下冷却,用乙醇清除残余物,用透明座标纸测山焊料的扩展面积;测定焊料的高度。测量焊料高温须用1级千分尺。按下式计算扩展率:D-h

=×100%

扩展率(%)=

SJ2660-86

式中:h扩展焊料的高度,mm;

D---试验用焊料换算成球状的直径,mm;D=1.2407V/3,

其中:

式中:V-焊料体积,cm\

m-—得料试样质量,g;

d-报料密度,g/cm。

将制得的焊料环分别放在试验板中心,然后水平地放人205土5℃的循环空气烘箱中6min土10s后,取出冷却,用乙醇洗净残留焊剂。测量焊点高度h须精确到0.001cm,取其平均值。

焊料球体积的测定:称取1.500g试料按3.2规定测定焊剂含量方法制备焊料,测量其在水中失去的质草,按下式计算焊料球体积V,扩展率计算按方法进行。V=m-m2

式中:m-焊料质量,g:

一焊料在水中失去的质量,g:

dH20—水的密度,g/cm

5--1.500g试料与0.3g焊料环的比值,V-焊料球体积,cm。

3.9.2固体焊剂、液体焊剂、松香焊剂约取0.05焊剂,按3.9.1方法进行试验;但焊料环应为Sn60实芯焊锡丝。3.10魔蚀试验

3.10.1铜镜或镀铜板腐蚀试验

3.10.1.1样品制备

焊剂中固体部分制备按2.1规定进行。焊剂的液体部分制备按2.2规定进行。松香乙醇犀剂制备将30g松香溶于90m1异丙醇(或无水艺醇)中而制得。3.10.1.2样板的制备

a,钊镜的制备将大约1.5×50×100mm的照相干板置于6.666×10-4pa压力下真空镀铜将铜蒸镀到对于500nm正常入射光具有10土5%透射率的程度的厚度。制得的铜镜保存在充满干燥氮气密闭瓶中或储存在干燥器中备用。试验时,先将铜镜放在5%的乙二胺四乙酸中,或能生成铜络合物的螯合剂中,除去氧化膜后立即取出用流水彻底冲洗,再浸在清洁的乙醇或甲醇中,取出后再在清洁的无油空气中干燥。在良好光线下鉴定铜膜,以看不到氧化膜和伤痕的铜镜为合格。b,镀铜板的制备将0.5×50×150mm的A,钢板,按一般酸洗工艺进行酸洗后,浸人6

SJ2660-86

盐酸(1:2)中20s(如果酸洗后立即进行硫酸电解处理,则此工序可以省略),接着用5%硫酸电解处理3min,再浸入盐骏(1:2)15~20s,然后在110mA电流下镀铜2.5min,镀铜液配方如下:

硫酸铜 (工业纯)

硫酸铵(工业纯)

酒石酸钾钠(工业纯)

用5~10%氨水或硫酸调节电镀液到PH=7.7,镀完后取出用流水彻底清洗净。用压缩空气吹干备用。

3.10.1.3试验步骤

在3.10.1.2中a或b的试验板上,滴2滴焊剂,其间约隔35mm,在常温下大约干燥5min。再将其放入温度为23±2℃,度为50±5%的恒温恒湿箱中24h后取出用异丙醇除去焊剂残留物,放在自衬底下,与30%松香异丙醇液的试样(与上述试验板相同处理)进行观察对比。

3.10.1.4腐蚀结果评定

焊剂下面铜膜出现消失为不合格(见图1),铜镜因表面反应变色或铜膜厚度部分变化,焊剂仍为合格。

焊剂合格

3.10.2铜板腐蚀试验

3.10.2.1试样制备

a,试料

铜镜或镀铜极腐触試酸结果

(a)0.1g树脂芯焊锡丝或焊锡膏。焊剂不合格

(b)0.1实芯焊锡丝,试验时再加0.005g固体焊剂或松香焊剂。(c)0.1g实芯焊锡丝,试验时再滴1滴液体焊剂。7

SJ2660-86

(a)用500砂纸打磨0.3×30×30mmT铜板表面,放入盐酸(1:2)中除去简化膜后,用水冲洗,再用乙醇清洗,放置空气中充分干燥。将约0.1g试料放在铜板表面上,以比焊料熔化温度高40°~50℃的温度(树脂芯焊锡丝加热最高温度不得超过270℃,固体焊剂、液休焊剂、松香焊剂加热温度为250℃),加热约5s,使试料熔化,常温冷却后作为试样。须制四块试样,其中三块试样作为腐蚀试样,一块试样则保持在常温干燥状态,作为对照试样。

(b)用500*砂纸打磨50×150mm单面覆铜箔酚醛玻璃布质层压板,放人盐酸(1:2)除去氧化膜,用水冲洗,再用乙醇清洗干净,放置空气中充分干燥,用75w烙铁焊接5个焊点,共制四块试样,其中三块作为离蚀试样,一块试样保持常温干爆状态,留作对照试样。3.10.2.2试验步骤将1:述(a)法和(b)法制备的各三块腐蚀试样放入温度为40±2℃,湿度约为903%的恒温槽中,连续放置72h后取出,将它们同对照试样相比,以检验腐蚀与否。3.10.2.3腐蚀结果评定

放大20倍观察比较腐蚀试样与对照试样,无明显变化时则可认为无腐蚀,但试样与对照试样比较,出现下列现象之一者则视为腐蚀:a,试样在焊接过程中产生的颜色可不判为腐蚀,但当其潮湿条件下产生的绿兰色或与对照试样比较颜色扩大,则视为腐蚀。b,当焊剂残余物内产生白点和色班或焊剂水化时,则视为腐蚀。3.10.3细铜丝腐蚀试验

用乙醇浸渍的布擦拭直径为0,3mm,长度为150mm的软T,铜丝,再将其铜丝放在30±2C的液态焊剂中浸润1min,细心缓慢地从焊剂中取出,于常温下干燥而成试样。将试样放入温度为40±2℃,混度为90%的恒温恒湿箱中,72h后取出,将标距(计算长度)规定为100mm,以每分钟10士5mm速度进行抗拉试验,并与涂敷前的软铜丝之抗拉强度相比较。并按下式求出腐蚀率:蚀率%=81-82

×100%

式中;8,一涂数前铜丝的抗拉强度,kg/mm\,8,一涂敷腐蚀后铜丝的抗拉强度,kg/mm2。3.10.4施加电压的腐蚀试验

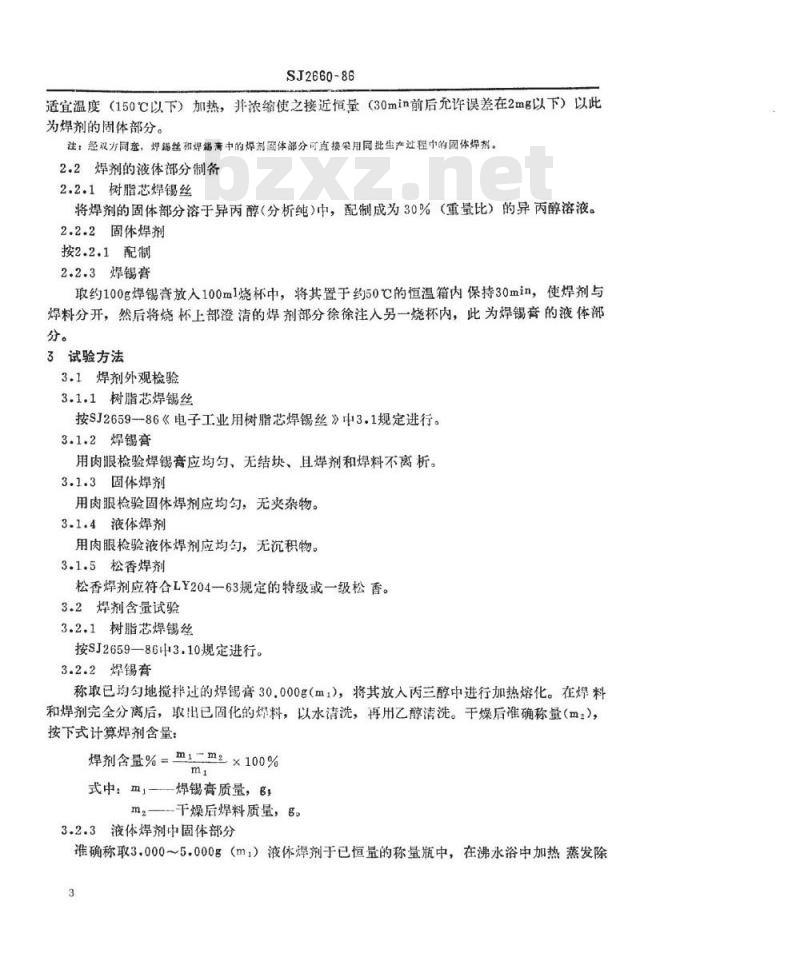

按图2所示,在厚3mm的酚醛树脂板的一面上,刻出间隔6mm能平行嵌入T,软铜丝小槽,然后在整个板面上放置一层聚酯类薄膜,将上述铜丝以不受过度拉力的状态下敷设于槽内,再均勾地涂敷一层焊剂,在常温下干燥1h作为试样。每个试样的导线连接在直流250土5V的阴极和阳极上,放人温度为40土2℃,湿度约为90%的恒温恒湿箱中,连续放置72h后,测定每个试样的抗拉强度,按下式求出腐蚀率:腐蚀率%=—“明-°阳=×100%

SJ2660-86

式中:o阴一阴极试样的抗拉强度,kg/mm\,a阳一阳极试样的抗拉强度,kg/mm2。焊剂

葱铜丝

赛醋类薄膜

粉醛树脂板

250±5V

图2施加电压的腐蚀试验

3.10.5挂铜板腐蚀试验

3.10.5.1标准焊剂配制

含氯0.1%的标准焊剂,称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.090g溶解后混匀。

含氯0.5%的标准焊剂称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.45g溶解后混匀。

含氯1.0%的标准焊剂称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.900g溶解后混匀。

3.10.5.2试验步骤

取尺寸为0.3×50mmT,铜板16块,用500砂纸打磨,浸入1:2盐酸中除去氧化膜,清水冲洗干净后用乙醇脱水晾干,放入干燥器中干燥2h,或放入60士2℃烘箱中烘10min,再放入下燥器中干燥0.5h,在万分之一天秤上称量(m,),将16块样板分为4组分别放入试样焊剂及含氯0.1%、含氯0.5%、含氯1.0%的标准焊剂中:漫48h后取出用乙醇洗净烘干后,用上述天秤称量(m2),并按下式计算室温下铜板在焊剂中单位面积的失量(g/cm\):铜板失照/单位面积=ml=m2-g/cm*S

式中:m,一浸焊剂前铜板质量,名;9

mr没焊剂后铜板质量,g;

S一铜板总面积,cm。

3.10.5.3评定

SJ2660-86

铜板在试样焊剂中单位面积失量<铜板在含氯0.1%标准焊剂中单位面积失量,则焊剂视为基本无腐蚀,为一级焊剂,铜板在试样焊剂中单位面积失量>铜板在含氯0.1%标准焊剂中单位面积失量,且<铜板在含氧0.5%标准焊剂中单位面积失量,则焊剂视有轻微腐蚀,为二级焊剂。铜板在试样焊剂中单位面积失量铜板在含氯0.5%标准焊剂中单位面积失量,且≤铜板在含氯1.0%标准焊剂中单位面积失量,则焊剂为中等程度腐蚀,为三级焊剂。3.11含卤素(氯、溴)量试验

3.11.1直接滴定法

3.11.1.1树脂芯焊锡丝

a。试剂与仪器

甲醇(分析纯)

乙醚或苯(分析纯)

硝基苯(分析纯)

硝酸:(d=1.42)(分析纯)

铬酸钾,2%水溶液(分析纯)

铁铵矾溶液:称取6g分析纯硫酸铁铵溶解于100ml6N硝酸中(煮沸除去亚硝酸)混匀。硝酸银:0.02N标准溶液,准确称取3.398g分析纯硝酸银于11量瓶中,用水溶解并稀至刻度摇匀。

标定:正确称取1.65g优级纯氮化钠于11量瓶中用水溶解稀至刻度摇匀(1ml=0.001g氯),吸取此溶液10ml于250ml锥形瓶中,以铬酸钾溶液为指示剂,用0.02N硝酸银溶液滴定至淡黄红色为终点。

按下式计算系数C,

式中:c一1ml硝酸银溶液相当的氯量,g/ml0.01一取标准氯量,多,

V-滴定消耗硝酸银体积,ml。

硫氰酸钾:0.02N溶液,准确称取1.942g分析纯硫氰酸钾11量瓶中,用水溶解稀至刻度播约。

标定:准确吸取25ml硝酸银溶液于250ml锥形瓶中,加50ml水,5ml硝酸摇勾,加1ml铁铵矾溶液指示剂,用0.02N硫氙酸钾溶液进行滴定至淡黄红色为终点,按下式计算换算系数K.

式中:

SJ2660-86

K--1ml硫氰酸钾溶液相当于硝酸银的升数,ml25-取0.02N硝酸银毫升数,ml,V--消耗鼠酸钾的毫升数,ml。

冷凝器

分液漏斗

b,试验步骤

用乙醇将焊锡丝表面洗净后用不含氮的蒸馏水清洗,再用乙醇清洗晾干。切成2~3mm长,称取约相当于2g焊剂的洁净焊锡丝于烧瓶中,加入50ml甲醇后装上冷凝器,溶解15min,至焊剂完全溶解后,将其清液颂入150ml烧怀中,并用10ml甲醇清洗残余焊剂,合并溶液。加热蒸发此溶液至约10ml,将其倒入分液漏斗中,用5ml甲醇洗烧杯后,再用25ml乙醚或苯清洗,清洗液并入分液漏斗中。用50ml蒸馏水与混合液提取两次,将提取液放入250ml锥形瓶中。用移液管吸取25ml0.02N硝酸银注入,然后加25ml硝酸和5ml硝基苯充分混合使生成氟化银沉淀,加铁铵矾指示剂1ml用0.02N硫酸钾溶液滴定至淡黄红色不消失为终点。按以上操作进行空门试验。

焊剂质量测定:将上述除去焊剂并洗净的焊锡丝,置于100℃烘箱中干燥1h后,冷却称量。计算溶解焊剂前后两次质量差即为焊剂质量。按下式计算焊剂含氯量:

C1% =C×(V/-KV)×100%

式中:C1m0.02N硝酸银溶液相当的含氯量,g/ml,V1一取0.02N硝酸银溶液的毫升数,ml,V,一消耗0.02N硫氰酸钾溶液的毫升数,ml,K一硫氰酸钾换算为硝酸银的换算系数。m焊剂质量,g。

3.11.1.2焊锡膏、固体焊剂、液体焊剂将质量相当于2g固体焊剂注入100ml烧怀中,并将10ml工业甲醇加入烧杯,使焊剂溶解,以此为试液,按3.11.1.1中b规定的方法进行。3.11.2吸光光度法

3.11.2.1树脂芯焊锡丝

a.试剂与仪器

硫氰酸汞溶液:称取0.3g分析纯硫氰酸乘溶解于100m1不含氮的无水乙醇中混勾。铁铵矾溶液:称取6g分析纯硫酸铁铵溶解于100ml6N硝酸中(煮沸除去亚硝酸者)混勺。乙醇一苯混合液:7份乙醇(分析纯)与3份苯(分析纯)混合面成。氛的标准溶液:正确称取1.65g优级纯氯化钠溶于水中,并稀至1000ml取出10ml溶液,11免费标准下载网bzxz

SJ2660-86

添加不含氮的乙醇一苯混合液,使之达到1000ml(1ml相当于0.01mg氯)。72型分光光度计

b、试验步骤

使用乙醇将树脂思焊锡丝的表面洗净,以不含氮的蒸馏水清洗,再用乙醇冲洗。然后将洁净焊锡丝切成2~3mm长,称取3.000~5.000g(m)放入100ml烧杯中,并倒入30ml乙醇一苯混合液,在常温下播动15min,使焊剂溶液。将此溶解液倒入100ml量瓶中,用乙醇一苯混合液冲沈焊锡丝3~4次,将冲洗液并入量瓶中,用乙醇一苯混合液稀至刻度,以此为试液。使溶去并洗净焊剂的焊锡丝在100℃干下燥1h,准确称量(m2)。焊锡丝处理前后的质量差(m,~m2)即为焊剂的质量。吸取10ml上述焊剂溶液于比色管中,准确加入1ml硫代氰酸汞2ml铁铵矾溶液,盖上塞子后摇动混勺,以10min发色者为标准,再补加10ml乙醇一苯混合液混匀,然后选用波长为460n,1cm比色凰,以含量相当的松香为空白溶液,进行光电比色。由标准助线查得样品的含氯量。按下式计算:

C1%=-_mc1.

一×100%

式中:mc1一焊剂中游离氮含量,gsm1一称取的焊锡丝质量,g;

m2一处理后焊锡丝质量,g。

标准曲线的绘制:

称取与试样中焊剂相当的松香(约0.1g)溶于乙醇一苯混合液中,并用混合液稀至100ml。量取10m1上述溶液,分别加0、1、2、3、5、7m1氯的标准溶液六份、然后再分别加人10、9、8、7、53m乙醇一苯混合液,按样品操作步骤进行比色,并绘制成标准曲线。3.11.2.2焊锡膏,固体焊剂和液体焊剂把相当于0.1g固体部份量的焊剂放入100m1烧杯内,加入乙醇一苯混合液(乙醇:苯=7:3)使焊剂溶解,移入100m1量瓶中并用混合液稀至100ml(并使焊剂完全溶解),即为试验液,然后按3.11.2.1方法进行试验。3.11.3电位差滴定法

3.11.3.1树脂芯焊锡丝

a.试剂与仪器

乙醇苯混合液,无水乙醇(分析纯):苯(分析纯)=10:1。0.02N化钠标准溶液:称取1.169g基准氛化钠(预先在550℃干燥2h),用10ml蒸馆水溶解后移人11容量瓶中,用水稀至刻度、摇勾。0.02N溴化钾溶液:称取2.38g(分析纯)溴化钾同氮化钠标准溶液配制。0.05N硝酸银溶液:按3.11.1.1配制(准确称8.494g硝酸银),按3.11.1.1.4标定。电位滴定计

银电极一支

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

SJ2660-86

本标准主要对电子、电气设备和仪表等电路焊接所用的软钎焊树脂系焊剂(以下简称为焊剂)的试验方法规定。

1试验项目及试料的取样方法

试料是根据试验项目并按表1取样。表1试验项目和试料的取样方法

焊剂外观

焊剂合量

干燥度赋酸

不粘着性赋酸

色度試

粘度战酸

比重武验

焊剂髓射试验

护展购

葡缝或镀剑

极腐蚀验

铜板腐触

细铜丝腐触

施加电压

质触試验

热鲷板磨触

树脂芯焊锡丝

适用条款

原样固体

电子工业部1986-01-21发布

30%的

异丙醇

焊锡膏

周体焊剂

原样周体液体原样

部分部务

30%的

液体焊剂

松香焊剂

原样固体原样

部分品

30%的异

丙醇溶液

1986-10-01实施

合齿素(氮

澳)量试验

酸们试赖

直接滴定法

吸光光度法

适用条款

续表1

SJ2660-86

试验项目和试料取样的方法

脂芯焊锡丝

原祥国体

电微养满定法

铬酸银試红

总酸值测处

水溶性酸值

水溶物电导车试膜

绝缘电鼠购

30%的

异肉酸

挥锡膏

固体焊剂

原样固体液体原单

注:表中的“O”代号表示就验项门应取的就样状态样品的制备

2.1焊剂的固体部分制备

2.1.1树脂芯焊锡丝

部分部分

液体焊剂

松香焊剂

30%的原样固休原样

异丙酉

部分品

30%的异

丙尊溶液

以蘸有丙的脱脂棉洗净树脂芯焊锡丝的表面后,用蒸留水或离子交换树脂水(以下简称为水)清洗。接着再用乙醇清洗,然后使其下燥。将这种树脂芯焊锡丝切成2~3mm长,以使焊剂易于溶解。称取150g树脂芯焊锡丝放人油脂捕出器(250ml)中加入125ml异丙醇,然后加热至约85℃,使焊剂溶解后为焊剂溶液。取约50g焊剂溶液注入100m1烧杯中,接着在80±5℃的温度下加热,使焊剂溶液浓缩到接近佩重(30min前后允许误差在2mg以下)后为焊剂的固体部分。2.1.2液体煤剂

将约10g的液体焊剂注入50m1烧杯中,以不使焊剂碳化的适当温度(150℃以下)加热,使焊剂浓缩至接近恒量(30分钟前后允许误差在2m名以下)后为辉剂的固体部分。2.1.3焊锡膏

将约10g焊锡案制得的液体焊剂部分(见2.2.3)注人50ml烧杯中;以不使焊剂碳化的2

SJ2660-86

适宜温度(150℃以下)加热,并浓缩使之接近恒量(30min前后允许误差在2mg以下)以此为焊剂的固体部分。

注:经双方同意,焊锅丝和焊竭旁中的焊剂固体部分可直接朵用同批生产过程中的体焊剂。2.2、焊剂的液体部分制备

2.2.1树脂芯焊锡丝

将焊剂的固体部分溶于异丙醇(分析纯)中,配制成为30%(重量比)的异丙醇溶液。2.2.2固体焊剂

按2.2.1配制

2.2.3焊锡膏

取约100g焊锡膏放入100ml烧杯中,将其置于约50℃的恒温箱内保持30min,使焊剂与焊料分开,然后将烧杯上部澄清的焊剂部分徐徐注入另一烧杯内,此为焊锡育的液体部分。

3试验方法

3.1焊剂外观检验

3.1.1树脂芯焊锡丝

按SJ2659-86《电子工业用树脂芯焊锡丝》中3.1规定进行。3.1.2焊锡膏

用肉眼检验焊锡膏应均匀、无结块、且焊剂和焊料不离析。3.1.3固体焊剂

用肉眼检验固体焊剂应均匀,无夹杂物。3.1.4液体焊剂

用肉眼检验液体焊剂应均匀,无沉积物。3.1.5松香焊剂

松香焊剂应符合LY204一63规定的特级或一级松香。3.2焊剂含量试验

3.2.1树脂芯焊锡丝

按SJ2659—86中3.10规定进行。3.2.2焊锡膏

称取已均勾地搅拌过的焊锡膏30.000g(m1),将其放入丙三醇中进行加热熔化。在焊料和焊剂完全分离后,取出已固化的焊料,以水清洗,再用乙醇清洗。于燥后准确称量(m2),按下式计算焊剂含量:

焊剂含量%=ml=mz×100%

式中:m——焊锡膏质量,g,

m.-干燥后焊料质量,g。

3.2.3液体焊剂中固体部分

准确称取3.000~5.000g(m)液休焊剂于已恒量的称量瓶中,在沸水浴中加热蒸发除3

SJ2660-86

去大部分挥发性物质,再将其置于110℃的烘箱中3h后取出放入干燥器中冷却,称量(m2),按下式计算焊剂含量:

焊剂含量%=㎡2×100%

式中,m1—液体焊剂质量,g;

m2液体焊剂中固体部分质量,g。3.3干燥度试验

3.3.1树脂芯焊锡丝

按JS2659-86中3.11规定进行。

3.3.2焊锡膏

称取0.300g焊锡膏,按3.3.1规定进行。3.3.3固体焊剂、松香焊剂

称取0.1g试料,放在用乙醇清洗过的30×30×0.3mmT,铜板上,在约250℃温度下加热熔化。5s后取出常温固化制得试样,并于常温下放置30min后将粉笔末撒在试样的焊剂残留部分表面上,然后检验粉笔末能否用毛笔轻轻擦刷除去。3.4不粘着性试验

在用乙醇清洗并晾干的0.3×30×30mm的T。铜板E,放置约0.1g的液体焊剂试料,于250℃左右加热。约5s熔化取出常温周化后作为试样。将6块50×50mm的纱布重叠放在试样的焊剂残留部分的表面,于纱布中央放置直径为40mm,质量为500g的底面平坦的圆形压铁,并沿着水平方向将试样放入40±2℃的恒温槽中,保持72h后取出,自焊剂面拉开纱布检验膜面,对布纹痕迹是否显著进行检验。3.5色度试验

3.5.1仪器

25ml比色筒

72型光电比色计

3.5.2标准色度

将2g的碘(优级纯)溶解于100m120%的碘化钾(优级纯)溶液中,用0.1V的硫代硫酸钠(优级纯)溶液滴定以测定碘的浓度。取含有碘1mg、2mg、3mg..的上述溶液分别用水稀至100ml,并摇勾,以此作为色度1、色度2、色度3.的标准液。

3.5.3方法

a。目视比色法

将试料和色度标准液分别注入25mg的比色筒内进行目视比色。相同厚度液层的试料和标准色度逃行目视比色。试料的色度用与试料颜色,亮度相同的100m1该标准色度液中所含的碘毫克数表示。b,光电比色

将标准色度与试料分别放入1m1的比色血中,于420~450μ波长下进行光电比色,在标4

谁色度曲线上查得试料的色度值。SJ2660-86

标准色度曲线:取色度1、色度2、色度3标准色度液分别按上述方法进行光电比色测定,作出标准色度曲线。

3.6粘度试验

约在30℃温度下测定液体焊剂的粘度,并以绝对粘度表示。3.7比重试验

将液体焊剂注入清洁干燥的测定比重用的玻璃圆筒内,再放入30℃的恒温槽中,把比重计放入试料内,在试料温度约30℃时测其比重值,在弯液面上缘读取刻度。3.8焊剂溅射试验

3.8.1样板制备

将三块40×40×1.5mmT。铜板漫入三氯乙烷或丙酮中除油,再放入1%氟硼酸中浸渍光亮后取出用流水冲洗,再用清洁布彻底擦干。3.8.2试验步骤

把0.3g焊锡丝或焊锡膏(固体焊剂、松香焊剂、液体焊剂取0.05g加0.3g实芯焊料)放在每块样板中心后,将样板放入315土15℃烘箱中或用200W电烙铁加热使焊料熔化,保持温度在285~330℃,直至铜板上的焊料不再流动为止。取出试样用目视检验熔化后焊料边缘的厚度及焊剂的飞溅情况。

检验时,透过焊剂残渣应能清楚地看到熔化后完整的焊料边缘。并应无明显的飞溅,如有飞溅则在其边缘外有焊剂残渣的颗粒。焊剂溅射作为选择焊剂时的参考。3.9扩展试验

3.9.1树脂芯焊锡丝、焊锡膏

3.9.1.1样板的制备

用500*砂纸打磨0.3×50×50mm的T,铜板表面,用盐酸(1:2)除去氧化膜后,用水冲洗。再用乙醇清洗。放置空气中充分干燥。再放进150士5℃烘箱内(样板应保持同一水平位置)进行1五氧化处理后,取出放入严密的玻璃瓶中备用。3.9.1.2试料

a.焊料环将0.300士0.002g树脂芯焊丝缠绕在直径3mm的棒上使成为焊料环,且每个样品平行试验不得少于3个。b,焊锡膏约取0.300g焊锡膏为试料。3.9.1.3试验步骤

用银子将3.9.1.1制备的试验板向上弯一小角,将试料环放在试验板中心,用镊子夹生试验板小角,将其放在锡铅合金浴中加热(锡一铅合金的液相线温度应低于200℃,浴锅直径不小于120mm,合金浴高度不低于40mm),合金浴的温度控制在比焊料熔化温度高40~50℃。焊料在30s内熔化并扩展,取山于常温下冷却,用乙醇清除残余物,用透明座标纸测山焊料的扩展面积;测定焊料的高度。测量焊料高温须用1级千分尺。按下式计算扩展率:D-h

=×100%

扩展率(%)=

SJ2660-86

式中:h扩展焊料的高度,mm;

D---试验用焊料换算成球状的直径,mm;D=1.2407V/3,

其中:

式中:V-焊料体积,cm\

m-—得料试样质量,g;

d-报料密度,g/cm。

将制得的焊料环分别放在试验板中心,然后水平地放人205土5℃的循环空气烘箱中6min土10s后,取出冷却,用乙醇洗净残留焊剂。测量焊点高度h须精确到0.001cm,取其平均值。

焊料球体积的测定:称取1.500g试料按3.2规定测定焊剂含量方法制备焊料,测量其在水中失去的质草,按下式计算焊料球体积V,扩展率计算按方法进行。V=m-m2

式中:m-焊料质量,g:

一焊料在水中失去的质量,g:

dH20—水的密度,g/cm

5--1.500g试料与0.3g焊料环的比值,V-焊料球体积,cm。

3.9.2固体焊剂、液体焊剂、松香焊剂约取0.05焊剂,按3.9.1方法进行试验;但焊料环应为Sn60实芯焊锡丝。3.10魔蚀试验

3.10.1铜镜或镀铜板腐蚀试验

3.10.1.1样品制备

焊剂中固体部分制备按2.1规定进行。焊剂的液体部分制备按2.2规定进行。松香乙醇犀剂制备将30g松香溶于90m1异丙醇(或无水艺醇)中而制得。3.10.1.2样板的制备

a,钊镜的制备将大约1.5×50×100mm的照相干板置于6.666×10-4pa压力下真空镀铜将铜蒸镀到对于500nm正常入射光具有10土5%透射率的程度的厚度。制得的铜镜保存在充满干燥氮气密闭瓶中或储存在干燥器中备用。试验时,先将铜镜放在5%的乙二胺四乙酸中,或能生成铜络合物的螯合剂中,除去氧化膜后立即取出用流水彻底冲洗,再浸在清洁的乙醇或甲醇中,取出后再在清洁的无油空气中干燥。在良好光线下鉴定铜膜,以看不到氧化膜和伤痕的铜镜为合格。b,镀铜板的制备将0.5×50×150mm的A,钢板,按一般酸洗工艺进行酸洗后,浸人6

SJ2660-86

盐酸(1:2)中20s(如果酸洗后立即进行硫酸电解处理,则此工序可以省略),接着用5%硫酸电解处理3min,再浸入盐骏(1:2)15~20s,然后在110mA电流下镀铜2.5min,镀铜液配方如下:

硫酸铜 (工业纯)

硫酸铵(工业纯)

酒石酸钾钠(工业纯)

用5~10%氨水或硫酸调节电镀液到PH=7.7,镀完后取出用流水彻底清洗净。用压缩空气吹干备用。

3.10.1.3试验步骤

在3.10.1.2中a或b的试验板上,滴2滴焊剂,其间约隔35mm,在常温下大约干燥5min。再将其放入温度为23±2℃,度为50±5%的恒温恒湿箱中24h后取出用异丙醇除去焊剂残留物,放在自衬底下,与30%松香异丙醇液的试样(与上述试验板相同处理)进行观察对比。

3.10.1.4腐蚀结果评定

焊剂下面铜膜出现消失为不合格(见图1),铜镜因表面反应变色或铜膜厚度部分变化,焊剂仍为合格。

焊剂合格

3.10.2铜板腐蚀试验

3.10.2.1试样制备

a,试料

铜镜或镀铜极腐触試酸结果

(a)0.1g树脂芯焊锡丝或焊锡膏。焊剂不合格

(b)0.1实芯焊锡丝,试验时再加0.005g固体焊剂或松香焊剂。(c)0.1g实芯焊锡丝,试验时再滴1滴液体焊剂。7

SJ2660-86

(a)用500砂纸打磨0.3×30×30mmT铜板表面,放入盐酸(1:2)中除去简化膜后,用水冲洗,再用乙醇清洗,放置空气中充分干燥。将约0.1g试料放在铜板表面上,以比焊料熔化温度高40°~50℃的温度(树脂芯焊锡丝加热最高温度不得超过270℃,固体焊剂、液休焊剂、松香焊剂加热温度为250℃),加热约5s,使试料熔化,常温冷却后作为试样。须制四块试样,其中三块试样作为腐蚀试样,一块试样则保持在常温干燥状态,作为对照试样。

(b)用500*砂纸打磨50×150mm单面覆铜箔酚醛玻璃布质层压板,放人盐酸(1:2)除去氧化膜,用水冲洗,再用乙醇清洗干净,放置空气中充分干燥,用75w烙铁焊接5个焊点,共制四块试样,其中三块作为离蚀试样,一块试样保持常温干爆状态,留作对照试样。3.10.2.2试验步骤将1:述(a)法和(b)法制备的各三块腐蚀试样放入温度为40±2℃,湿度约为903%的恒温槽中,连续放置72h后取出,将它们同对照试样相比,以检验腐蚀与否。3.10.2.3腐蚀结果评定

放大20倍观察比较腐蚀试样与对照试样,无明显变化时则可认为无腐蚀,但试样与对照试样比较,出现下列现象之一者则视为腐蚀:a,试样在焊接过程中产生的颜色可不判为腐蚀,但当其潮湿条件下产生的绿兰色或与对照试样比较颜色扩大,则视为腐蚀。b,当焊剂残余物内产生白点和色班或焊剂水化时,则视为腐蚀。3.10.3细铜丝腐蚀试验

用乙醇浸渍的布擦拭直径为0,3mm,长度为150mm的软T,铜丝,再将其铜丝放在30±2C的液态焊剂中浸润1min,细心缓慢地从焊剂中取出,于常温下干燥而成试样。将试样放入温度为40±2℃,混度为90%的恒温恒湿箱中,72h后取出,将标距(计算长度)规定为100mm,以每分钟10士5mm速度进行抗拉试验,并与涂敷前的软铜丝之抗拉强度相比较。并按下式求出腐蚀率:蚀率%=81-82

×100%

式中;8,一涂数前铜丝的抗拉强度,kg/mm\,8,一涂敷腐蚀后铜丝的抗拉强度,kg/mm2。3.10.4施加电压的腐蚀试验

按图2所示,在厚3mm的酚醛树脂板的一面上,刻出间隔6mm能平行嵌入T,软铜丝小槽,然后在整个板面上放置一层聚酯类薄膜,将上述铜丝以不受过度拉力的状态下敷设于槽内,再均勾地涂敷一层焊剂,在常温下干燥1h作为试样。每个试样的导线连接在直流250土5V的阴极和阳极上,放人温度为40土2℃,湿度约为90%的恒温恒湿箱中,连续放置72h后,测定每个试样的抗拉强度,按下式求出腐蚀率:腐蚀率%=—“明-°阳=×100%

SJ2660-86

式中:o阴一阴极试样的抗拉强度,kg/mm\,a阳一阳极试样的抗拉强度,kg/mm2。焊剂

葱铜丝

赛醋类薄膜

粉醛树脂板

250±5V

图2施加电压的腐蚀试验

3.10.5挂铜板腐蚀试验

3.10.5.1标准焊剂配制

含氯0.1%的标准焊剂,称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.090g溶解后混匀。

含氯0.5%的标准焊剂称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.45g溶解后混匀。

含氯1.0%的标准焊剂称取特级松香30g溶于90m1异丙醇,或无水乙醇中,加入二乙胺盐酸盐0.900g溶解后混匀。

3.10.5.2试验步骤

取尺寸为0.3×50mmT,铜板16块,用500砂纸打磨,浸入1:2盐酸中除去氧化膜,清水冲洗干净后用乙醇脱水晾干,放入干燥器中干燥2h,或放入60士2℃烘箱中烘10min,再放入下燥器中干燥0.5h,在万分之一天秤上称量(m,),将16块样板分为4组分别放入试样焊剂及含氯0.1%、含氯0.5%、含氯1.0%的标准焊剂中:漫48h后取出用乙醇洗净烘干后,用上述天秤称量(m2),并按下式计算室温下铜板在焊剂中单位面积的失量(g/cm\):铜板失照/单位面积=ml=m2-g/cm*S

式中:m,一浸焊剂前铜板质量,名;9

mr没焊剂后铜板质量,g;

S一铜板总面积,cm。

3.10.5.3评定

SJ2660-86

铜板在试样焊剂中单位面积失量<铜板在含氯0.1%标准焊剂中单位面积失量,则焊剂视为基本无腐蚀,为一级焊剂,铜板在试样焊剂中单位面积失量>铜板在含氯0.1%标准焊剂中单位面积失量,且<铜板在含氧0.5%标准焊剂中单位面积失量,则焊剂视有轻微腐蚀,为二级焊剂。铜板在试样焊剂中单位面积失量铜板在含氯0.5%标准焊剂中单位面积失量,且≤铜板在含氯1.0%标准焊剂中单位面积失量,则焊剂为中等程度腐蚀,为三级焊剂。3.11含卤素(氯、溴)量试验

3.11.1直接滴定法

3.11.1.1树脂芯焊锡丝

a。试剂与仪器

甲醇(分析纯)

乙醚或苯(分析纯)

硝基苯(分析纯)

硝酸:(d=1.42)(分析纯)

铬酸钾,2%水溶液(分析纯)

铁铵矾溶液:称取6g分析纯硫酸铁铵溶解于100ml6N硝酸中(煮沸除去亚硝酸)混匀。硝酸银:0.02N标准溶液,准确称取3.398g分析纯硝酸银于11量瓶中,用水溶解并稀至刻度摇匀。

标定:正确称取1.65g优级纯氮化钠于11量瓶中用水溶解稀至刻度摇匀(1ml=0.001g氯),吸取此溶液10ml于250ml锥形瓶中,以铬酸钾溶液为指示剂,用0.02N硝酸银溶液滴定至淡黄红色为终点。

按下式计算系数C,

式中:c一1ml硝酸银溶液相当的氯量,g/ml0.01一取标准氯量,多,

V-滴定消耗硝酸银体积,ml。

硫氰酸钾:0.02N溶液,准确称取1.942g分析纯硫氰酸钾11量瓶中,用水溶解稀至刻度播约。

标定:准确吸取25ml硝酸银溶液于250ml锥形瓶中,加50ml水,5ml硝酸摇勾,加1ml铁铵矾溶液指示剂,用0.02N硫氙酸钾溶液进行滴定至淡黄红色为终点,按下式计算换算系数K.

式中:

SJ2660-86

K--1ml硫氰酸钾溶液相当于硝酸银的升数,ml25-取0.02N硝酸银毫升数,ml,V--消耗鼠酸钾的毫升数,ml。

冷凝器

分液漏斗

b,试验步骤

用乙醇将焊锡丝表面洗净后用不含氮的蒸馏水清洗,再用乙醇清洗晾干。切成2~3mm长,称取约相当于2g焊剂的洁净焊锡丝于烧瓶中,加入50ml甲醇后装上冷凝器,溶解15min,至焊剂完全溶解后,将其清液颂入150ml烧怀中,并用10ml甲醇清洗残余焊剂,合并溶液。加热蒸发此溶液至约10ml,将其倒入分液漏斗中,用5ml甲醇洗烧杯后,再用25ml乙醚或苯清洗,清洗液并入分液漏斗中。用50ml蒸馏水与混合液提取两次,将提取液放入250ml锥形瓶中。用移液管吸取25ml0.02N硝酸银注入,然后加25ml硝酸和5ml硝基苯充分混合使生成氟化银沉淀,加铁铵矾指示剂1ml用0.02N硫酸钾溶液滴定至淡黄红色不消失为终点。按以上操作进行空门试验。

焊剂质量测定:将上述除去焊剂并洗净的焊锡丝,置于100℃烘箱中干燥1h后,冷却称量。计算溶解焊剂前后两次质量差即为焊剂质量。按下式计算焊剂含氯量:

C1% =C×(V/-KV)×100%

式中:C1m0.02N硝酸银溶液相当的含氯量,g/ml,V1一取0.02N硝酸银溶液的毫升数,ml,V,一消耗0.02N硫氰酸钾溶液的毫升数,ml,K一硫氰酸钾换算为硝酸银的换算系数。m焊剂质量,g。

3.11.1.2焊锡膏、固体焊剂、液体焊剂将质量相当于2g固体焊剂注入100ml烧怀中,并将10ml工业甲醇加入烧杯,使焊剂溶解,以此为试液,按3.11.1.1中b规定的方法进行。3.11.2吸光光度法

3.11.2.1树脂芯焊锡丝

a.试剂与仪器

硫氰酸汞溶液:称取0.3g分析纯硫氰酸乘溶解于100m1不含氮的无水乙醇中混勾。铁铵矾溶液:称取6g分析纯硫酸铁铵溶解于100ml6N硝酸中(煮沸除去亚硝酸者)混勺。乙醇一苯混合液:7份乙醇(分析纯)与3份苯(分析纯)混合面成。氛的标准溶液:正确称取1.65g优级纯氯化钠溶于水中,并稀至1000ml取出10ml溶液,11免费标准下载网bzxz

SJ2660-86

添加不含氮的乙醇一苯混合液,使之达到1000ml(1ml相当于0.01mg氯)。72型分光光度计

b、试验步骤

使用乙醇将树脂思焊锡丝的表面洗净,以不含氮的蒸馏水清洗,再用乙醇冲洗。然后将洁净焊锡丝切成2~3mm长,称取3.000~5.000g(m)放入100ml烧杯中,并倒入30ml乙醇一苯混合液,在常温下播动15min,使焊剂溶液。将此溶解液倒入100ml量瓶中,用乙醇一苯混合液冲沈焊锡丝3~4次,将冲洗液并入量瓶中,用乙醇一苯混合液稀至刻度,以此为试液。使溶去并洗净焊剂的焊锡丝在100℃干下燥1h,准确称量(m2)。焊锡丝处理前后的质量差(m,~m2)即为焊剂的质量。吸取10ml上述焊剂溶液于比色管中,准确加入1ml硫代氰酸汞2ml铁铵矾溶液,盖上塞子后摇动混勺,以10min发色者为标准,再补加10ml乙醇一苯混合液混匀,然后选用波长为460n,1cm比色凰,以含量相当的松香为空白溶液,进行光电比色。由标准助线查得样品的含氯量。按下式计算:

C1%=-_mc1.

一×100%

式中:mc1一焊剂中游离氮含量,gsm1一称取的焊锡丝质量,g;

m2一处理后焊锡丝质量,g。

标准曲线的绘制:

称取与试样中焊剂相当的松香(约0.1g)溶于乙醇一苯混合液中,并用混合液稀至100ml。量取10m1上述溶液,分别加0、1、2、3、5、7m1氯的标准溶液六份、然后再分别加人10、9、8、7、53m乙醇一苯混合液,按样品操作步骤进行比色,并绘制成标准曲线。3.11.2.2焊锡膏,固体焊剂和液体焊剂把相当于0.1g固体部份量的焊剂放入100m1烧杯内,加入乙醇一苯混合液(乙醇:苯=7:3)使焊剂溶解,移入100m1量瓶中并用混合液稀至100ml(并使焊剂完全溶解),即为试验液,然后按3.11.2.1方法进行试验。3.11.3电位差滴定法

3.11.3.1树脂芯焊锡丝

a.试剂与仪器

乙醇苯混合液,无水乙醇(分析纯):苯(分析纯)=10:1。0.02N化钠标准溶液:称取1.169g基准氛化钠(预先在550℃干燥2h),用10ml蒸馆水溶解后移人11容量瓶中,用水稀至刻度、摇勾。0.02N溴化钾溶液:称取2.38g(分析纯)溴化钾同氮化钠标准溶液配制。0.05N硝酸银溶液:按3.11.1.1配制(准确称8.494g硝酸银),按3.11.1.1.4标定。电位滴定计

银电极一支

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。